基于超快激光的PCD 超硬材料加工研究

2023-11-06郝生财王海滨贾云海郭建梅

郝生财,曹 康,王海滨,贾云海,郭建梅

( 1. 北京市电加工研究所有限公司,电火花加工技术北京市重点实验室,北京 100191;2. 北京城市学院,北京 100083 )

超硬材料一般指高强度、超硬度、高耐磨性、脆性大的复合材料,主要包括天然金刚石、人造单晶金刚石、 人造单晶立方氮化硼 (CBN)、 聚晶金刚石(PCD)、聚晶立方氮化硼(PCBN)及金刚石薄膜等材料[1-3]。 由于超硬材料拥有的诸多优异性能,在航空航天、医疗器材、汽车等领域拥有巨大的优势与广阔的应用前景[4-8]。 但是,超硬材料的硬脆特性使其加工性能差,极易产生微裂纹、变形和烧伤,成形加工非常困难,很大程度上制约了推广应用[9-11]。

传统的机械接触式加工易产生废屑、崩边、裂纹等不良影响,并且刀具损耗严重,增加了大量的加工成本。针对超硬材料的特点,科研人员积极研究超硬磨削加工技术,使之向高速、精密及超精密磨削方向发展[12-14]。 另一方面,电火花加工、超声加工、碳弧气刨加工、 激光加工等特种加工方式成为了超硬材料的加工方案[15-18]。 其中,非接触式的激光加工受到了广泛关注,纳秒、皮秒、飞秒激光器等逐渐进入了人们的视线,尤其是近年来超快激光的发展,研究人员利用超快激光开展了不同材料如单晶硅、 氧化铝陶瓷、镍基单晶超合金、碳纤维复合材料、不锈钢、蓝宝石的熔覆、切割、焊接、打孔等方法的研究[19-23],从加工参数到工艺技术均有研究成果报道[24-29]。

超快激光作为新兴的加工方法, 在众多材料加工领域均有研究和应用[30-32],但在超硬材料去除方面还处于起步与探索阶段。本文利用1 064 nm 皮秒激光对超硬材料PCD 进行了不同激光参数的加工尝试,研究加工机理并初步分析各激光参数对PCD加工的影响,以期为超快激光精密加工领域中的实践应用提供一定的数据支持,拓展超快激光在加工超硬材料领域的工程化应用。

1 实验部分

1.1 原材料

本研究所用样品为DT02 型PCD 复合片产品,由金刚石和结合剂在高温高压下烧结而成。 样品圆片外径42 mm,PCD 标准层厚0.4~0.7 mm, 平均粒度2 μm,韧性和导电性强,耐磨性较差,该材料适用于低硅铝合金的精加工, 可使工件获得较高的表面质量。

1.2 实验条件

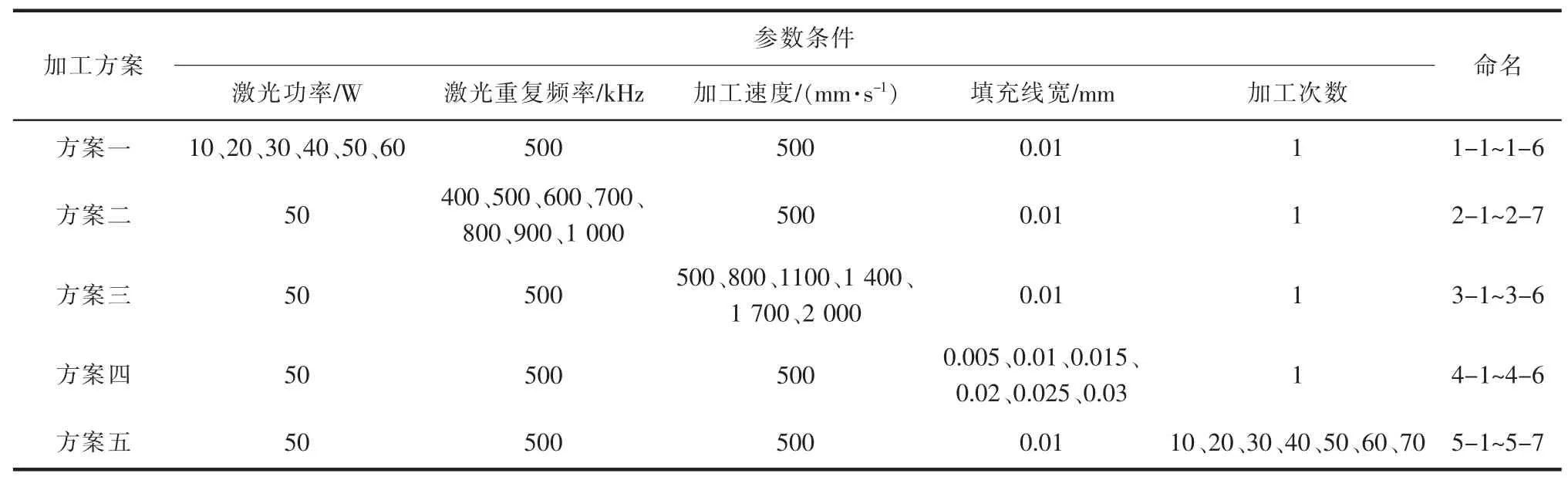

选取皮秒激光系统加工参数:波长1064 nm、最大功率60 W、脉宽<12 ps、场镜焦距160 mm、光斑直径约12 μm,考虑激光功率、加工速度、激光重复频率、填充线宽、加工次数对样品产生的影响,设置表1 的5 组实验方案对PCD 复合片进行研究,加工直径为1 mm,共计32 组数。

表1 实验方案

1.3 表征仪器及参数

超景深三维视频显微镜:放大倍率500;热场发射扫描电镜: 加速电压0.2~30 kV, 最大放大倍率100 万倍,最大分辨率1 nm;EDS 能谱仪:晶体活区面积≥40 mm2,元素分析范围Be4~Cf98,测量时间80~120 s;激光显微共聚焦拉曼光谱仪:激光光斑约1 μm,功率约5 mW,曝光时间20 s,累加2 次,测谱范围1 000~2 000 cm-1。

2 结果与分析

2.1 超景深三维显微镜分析

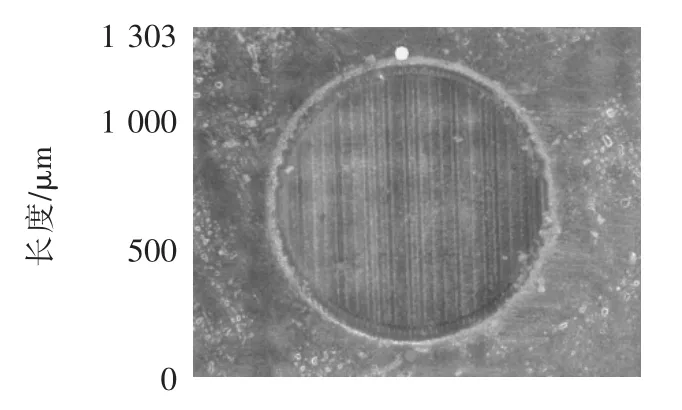

利用超景深三维显微镜可对实验样品的加工深度进行观测,在激光功率50 W、加工次数70 次条件下的三维图像见图1, 可见加工后材料表面比较均匀,加工深度达30.96 μm,纵向加工纹路清晰可见。

图1 样品5-7 的三维显微镜景深图

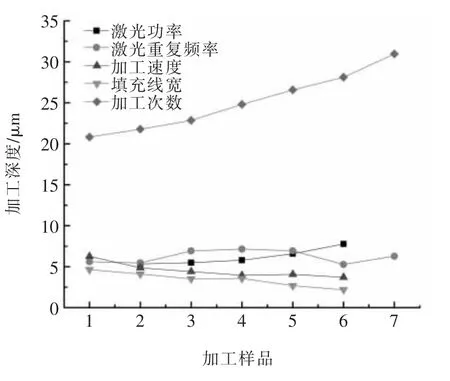

图2 是根据表1 中不同激光扫描策略得到的样品加工深度。可见,在单一变量下去除深度有一定规律可循。分析激光功率对样品加工深度的影响发现,加工深度随其增大而加大, 激光功率在10 W 时未检测到加工深度,这可能是由于激光功率过低,不足以达到加工超硬材料的热蚀除条件, 也可能是加工深度很小而未被显微景深检测到。 分析激光重复频率的影响发现,在不同激光重复频率下,加工深度几乎未受影响,曲线的上下浮动由测量误差所致。分析加工速度的影响发现,加工深度随其增加而减小,这是由于其他激光参数不变,随着加工速度的增加,激光作用于超硬材料上的时间变短,加工量变少、加工深度减小。分析填充线宽的影响发现,加工深度随其增加而减小,这是由于激光光斑有一定尺寸,当填充线宽超过光斑尺寸时, 实际上的激光加工并未完全进行,导致部分材料未被加工,加工深度会变小;当填充线宽小于光斑尺寸时, 部分材料会被加工不止一次,加工深度变大。 分析加工次数的影响发现,加工深度随其增多而增大, 在相同条件下加工1 次与加工10 次的加工深度并不呈线性关系, 由此可知,皮秒激光加工超硬材料大概率不能一次性完全蚀除掉,需要多次加工方可完全蚀除。

图2 不同激光参数下样品的加工深度

2.2 显微形貌分析

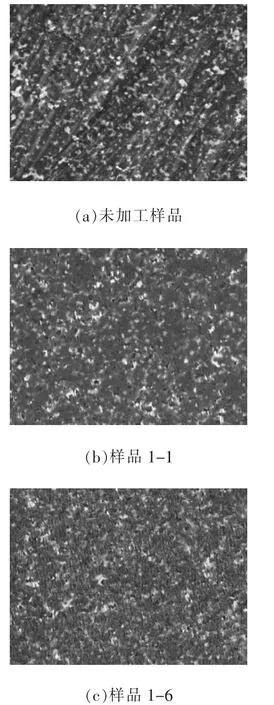

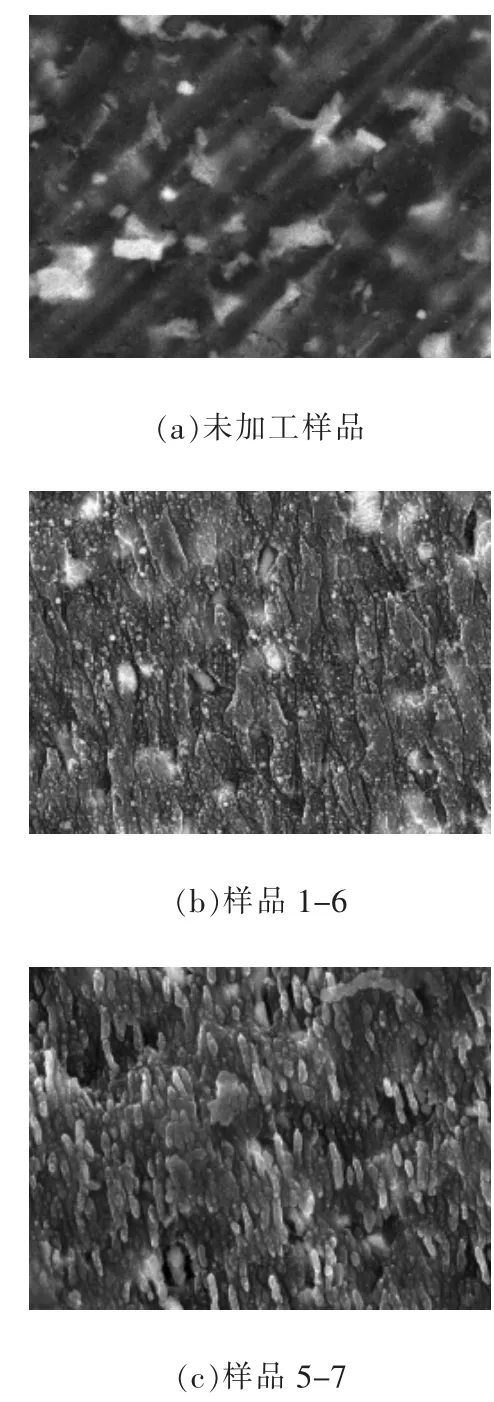

图3 是利用扫描电子显微镜对部分样品显微形貌的观测,倍率为2 000。 未加工样品的显微形貌上可以看到表面有一些杂质和划痕, 未有加工痕迹。样品1-1 的显微形貌图上表面划痕和杂质基本消失,表明超快激光确实作用于样品表面,但加工痕迹并不明显,仅有个别位置存在加工痕迹,这与显微景深观测结果一致。 样品1-6 的显微形貌图上表面划痕和杂质消失,加工痕迹明显且均匀分布,呈现规律的棒状结构。

图3 部分样品扫描电子显微形貌图(×2 000)

图4 是利用扫描电子显微镜对部分样品显微形貌的观测,倍率为10 000。 未加工样品的显微形貌上可看到表面的划痕和杂质,只是由于视场变大,可见范围变小。 样品1-6 经放大后,表面形貌比较清晰,棒状结构排布整齐,整体呈片状铺设,有石墨化的趋势。 样品5-7 的显微形貌图上棒状结构非常明显,碳结构排布较为均匀,石墨化现象明显。

图4 部分样品扫描电子显微形貌图(×10 000)

2.3 能谱分析

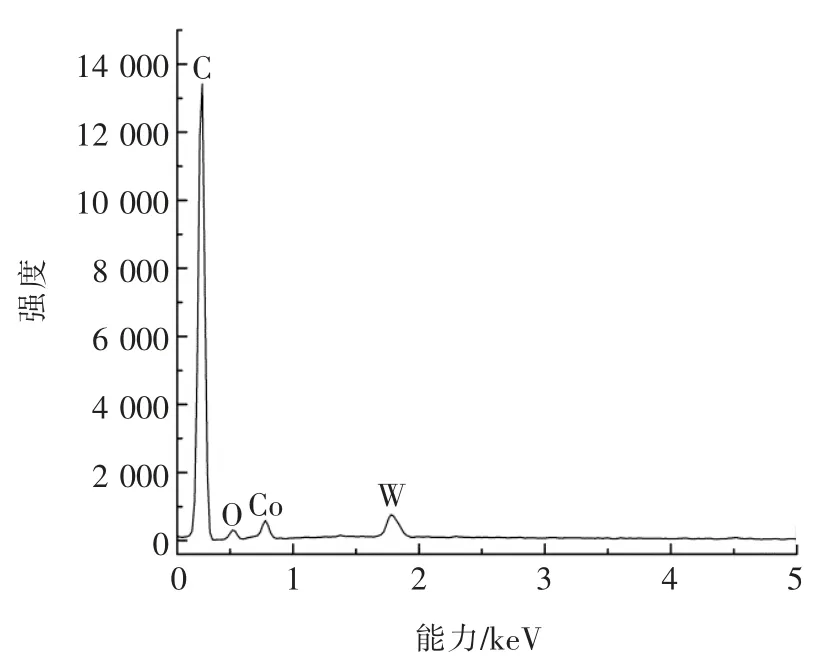

图5 是利用EDS 能谱仪对样品5-1 进行的X射线能谱。 测试结果表明,金刚石复合片主要由碳、钨、钴和氧四种元素组成,其中:碳是金刚石粉末的主要组成物,含量最高;钨和钴作为结合剂存在,使金刚石晶体间形成结合桥; 氧则是在金刚石复合片制造过程中混入的成分,含量较低。

图5 样品5-1 的X 射线能谱图

2.4 拉曼光谱分析

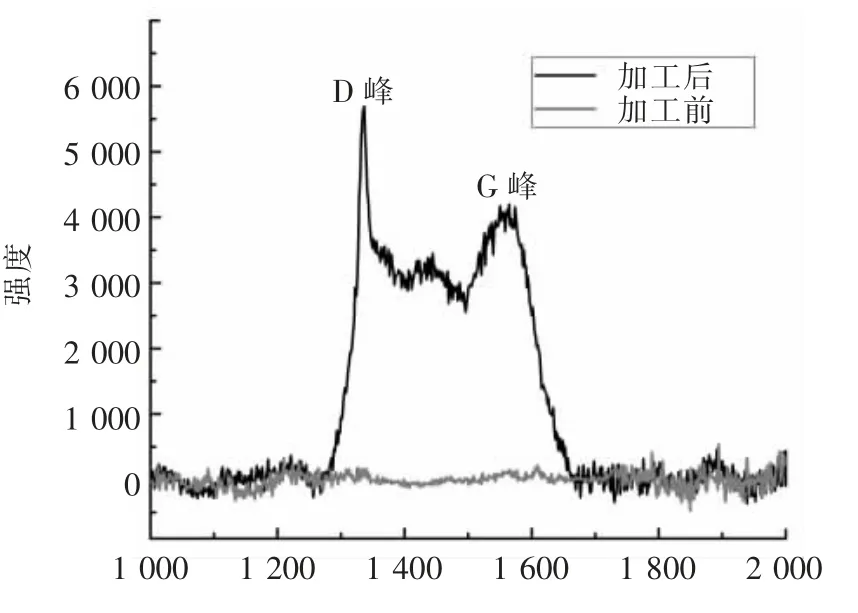

拉曼光谱是表征石墨最全面的方法, 特别是由于碳有多种同素异形体, 拉曼光谱可以区分结晶金刚石与非晶类金刚石,图6 是样品5-7 的拉曼光谱图,由于金属钨和钴的存在,导致样品上荧光背景较强,拉曼测试信号较弱。 在激光加工前,测试了未加工样品的多个位置,并未测得任何拉曼特征峰;激光加工后在同样条件下测试,测得D 峰(1 334 cm-1)和G 峰(1 561 cm-1)两个拉曼特征峰与Eberle 论证的石墨峰[33]高度一致,表明该超快激光加工后的物质为石墨。同时,拉曼光谱D 峰尖锐且高于G 峰,同样表明了金刚石复合片经过皮秒激光加工后出现了石墨化现象,证明该激光脉冲通过石墨化机制对金刚石复合材料进行烧蚀,从而产生一定的残余热影响。

图6 激光加工前后的PCD 拉曼光谱

3 结论

利用1 064 nm 皮秒激光, 通过改变激光功率、重复频率、加工速度、填充线宽、加工次数等参数对金刚石复合片进行加工,并对加工结果进行了分析,得到以下结论:

(1)激光功率和加工次数对加工深度影响较大,随着激光功率和加工次数增大,加工深度增大,但不呈线性关系;加工速度和填充线宽对加工深度影响较小,随着加工速度和填充线宽增大,加工深度减小;而激光重复频率对加工深度几乎无影响。

(2)采用超快激光在不同参数条件下加工金刚石复合片, 得到一次去除深度在2.19~7.76 μm 之间,而提高加工次数可以很明显提高去除深度。

(3)通过X 射线能谱、扫描电镜和拉曼光谱测试表明,金刚石复合片主要由碳、钨、钴和氧四种元素组成,超快激光加工后出现了石墨化现象,证明超快激光对金刚石复合片的烧蚀机制为石墨化机制。