金属材料超快激光制孔研究进展

2023-11-06徐家乐徐洁洁肖荣诗

蒋 麒,徐家乐,徐洁洁,肖荣诗,黄 婷

( 北京工业大学材料与制造学部,智能光子制造研究中心,北京 100124 )

在航空航天、电子信息、新能源等领域,精密制孔的需求日益紧迫。 例如,航天发动机喷油孔的侧壁粗糙度、出入口形貌与燃油通过喷油孔的雾化分布等流场参数关系密切,直接影响发动机的工作效率与寿命[1-2];又如,发动机涡轮叶片需制备数千个孔,这些孔的直径从百微米到毫米级不等,若提高制孔精度可显著提高制冷效率[3];电子信息领域常见的覆铜PCB 电路板,其结构在层间连接时采用孔连接方式,制孔过程中发生的飞溅、热损伤、锥角等缺陷都可能导致高频信号传输出现驻波、反射和散射,引起信号减弱或失真[4]。

激光作为一种先进加工手段, 具有非接触、高柔性和高能量密度等特点,能实现高质、高效的孔加工且能更精确地控制孔型,已广泛用于制孔。 激光制孔的光源根据脉冲宽度不同可分为长脉冲、短脉冲和超短脉冲激光源,其加工质量与精度会随着脉冲宽度的减小而增加。 其中,超短脉冲激光即飞秒(10-15s)激光和皮秒(10-12s)激光,因其脉冲非常短,也被称为超快激光。 超快激光的脉宽小于材料的电子-声子弛豫时间, 从理论上避免了加工过程中的热影响, 从而实现最佳的制孔质量与精度,被视为目前精密制孔的首选工艺。

与传统激光制孔工艺类似,超快激光制孔通常分为冲击制孔、环切制孔、螺旋制孔和铣削制孔[5]四类(图1)。制孔方法的选择与制孔需求息息相关,不同的材料特性、制孔深度、制孔质量需求决定所采用的制孔工艺。 目前,针对超快激光制孔研究已有诸多进展[6-11]。 其中,金属材料超快激光制孔工艺是加工气膜孔、喷油孔等的重要手段[12-15]。 本文对金属材料超快激光制孔的工艺研究进行了梳理,归纳出各个制孔工艺的特点与优势,可以为如何选择合适的超快激光制孔工艺提供参考。

图1 超快激光制孔方法

1 超快激光冲击制孔的研究进展

冲击制孔包括单脉冲、 多脉冲冲击制孔两类,是一种在固定点施加单个或一系列脉冲激光使材料熔化或气化的制孔工艺。

1.1 超快激光单脉冲冲击制孔

由于超快激光单个激光的脉冲能量极低,单脉冲冲击制孔可穿透的金属材料厚度有限,通常适用于金属薄膜和金属箔材制孔。 例如,在二氧化硅衬底表面制备金属网格透明电极时,首先采用磁控溅射法在基底表面制备厚度为100 nm 的金薄膜,然后采用飞秒激光进行能量密度为1.26~5.06 J/cm2的单脉冲冲击制孔,通过改变横向位移速度,实现阵列孔制备(图2a)[16]。 激光能量密度和横向位移速度偏大,会导致孔周围热影响区过大、影响金属网格电极的光学性能及表面平整度;二者偏小,会导致金属去除率降低、孔形不规则,降低电极的透射率;采用优化的激光能量密度和位移速度,制备的成品电极则具有高粘附性、低方阻(19 Ω/sq)、高透过率(87%)的特点。

1.2 超快激光多脉冲冲击制孔

由于超快激光无法在厚材料中通过单脉冲实现通孔制造,研究者更关注超快激光多脉冲冲击制孔工艺在不同金属材料上的表现。 例如,在厚度为2 mm 的Inconel 718 合金(表面为7YSZ 陶瓷涂层)上制备航空发动机涡轮叶片气膜孔时,采用波长为800 nm、 脉宽为120 fs 的超快激光器进行20 000~90 000 次脉冲数的多脉冲冲击制孔,通过改变脉冲数实现孔径调控,脉冲数越小,孔径越小。 但是脉冲数过小,则无法制备通孔,而脉冲数过大,又会导致热影响加剧并降低涡轮叶片寿命。 脉冲数为90 000次时,可实现孔径162 μm、深径比15∶1、锥度接近0°的阵列斜孔制备, 并且加工孔入口无烧蚀产物沉积、陶瓷涂层的基本组分变化不明显(图2b)[17]。

金属材料的特性会直接影响制孔的参数范围和加工效果。 冲击制孔需利用较高的功率实现穿孔,易产生热损伤[18],而材料热导率、比热容等指标会对制孔结果产生显著影响,虽然高热导率有利于减小制孔过程的热影响,但高热导率和比热容会明显降低制孔效率。 例如, 在热导率差异明显的铜、钨、 不锈钢三种金属材料上以30 μJ 的脉冲能量进行多脉冲冲击制孔,当重复频率大于200 kHz 时,低热导率的不锈钢出现较厚重铸层,其制孔质量因热影响严重下降,而高热率的铜和高熔点的钨的制孔质量无明显差别(图3a)[19]。 在针对不锈钢、铝、铜、镍的多脉冲冲击制孔效率研究中,输入750 μJ 的单脉冲能量,则高热导率、高比热容材料的穿孔时间更长,这也是热影响减弱导致的结果[20]。

单脉冲能量、重复频率、离焦量、脉冲数、脉冲宽度和环境压力是影响超快激光冲击制孔质量的重要参数。 改变这些参数可对制孔孔径、深径比和热影响进行控制[21]。单脉冲能量、重复频率和脉冲数与孔径孔深有较明显的正相关[17,22-28],三者的增加可显著降低制孔锥度和穿孔用时,但也会导致更明显的重铸层、微裂纹等制孔缺陷(图3a~图3e)。 例如,Brinkmeier 等[29]在探究千瓦(kW)级飞秒激光器的不锈钢冲击制孔时,过小的平均功率、重复频率会降低制孔效率,而过大的平均功率导致孔入口出现明显的飞溅、热影响现象,使制孔质量降低,仅在平均功率小于100 W 时的制孔质量可达到要求。 另外,制孔锥度会随着脉冲宽度、 峰值功率的增加而上升、随着脉冲频率和材料厚度的增加而下降[30]。离焦量可通过改变光斑直径实现更自由的孔径、锥度调控[17,25]。 激光器的脉冲宽度越窄,制孔效率越高、热影响越小[31]。环境压力下降可促进烧蚀产物排出,有提升孔深的作用,但相比于在大气环境中引入辅助气体去除烧蚀产物,负压环境下的喷发烧蚀产物会导致材料表面出现更明显的熔体碎片(图3f)[28]。

目前高重频超快激光已应用于工业生产,可显著提升激光器的输出功率,因此研究高重频超快激光对制孔质量的影响具有重要应用价值。 使用更高频率的超快激光需重点考虑脉冲之间的相互影响,一是考虑高重频导致的热积累与材料散热速率之间的平衡关系,二是考虑前一个脉冲诱导产生的等离子体或粒子与下一个激光脉冲之间的相互作用。有研究发现,重频存在一临界值使微孔形貌和制孔速率发生显著变化[24];高重频条件下,更小的脉冲宽度有助于提升材料去除效率[31]。 在钢板上采用脉宽10 ps 的皮秒激光进行1~10 MHz 重频皮秒激光冲击制孔时(图4a),随着重频的增加,孔径增大,熔融物质的飞溅加剧,有更多的材料因热影响融化后喷发,其去除效率显著增加,但制孔质量有所下降[32]。在厚度分别为20、50、150、250 μm 的镍铁合金上进行kHz 至GHz 级别重频超快激光冲击制孔时可见,当镍铁合金厚度为25 μm 时,kHz、MHz、GHz 三种重频的制孔效率比约为1∶10∶2;随着合金厚度增加,三种重频的制孔效率都在下降,其中GHz 重频的效率下降最严重; 当合金厚度达到250 μm 时,kHz、MHz 重频的制孔效率比变为1∶2, 并且GHz 重频的制孔效率已低于kHz 重频的。 究其原因,激光重频越大、材料越厚,则等离子体对激光的屏蔽作用越强(图4b)[33]。

2 超快激光铣削制孔研究进展

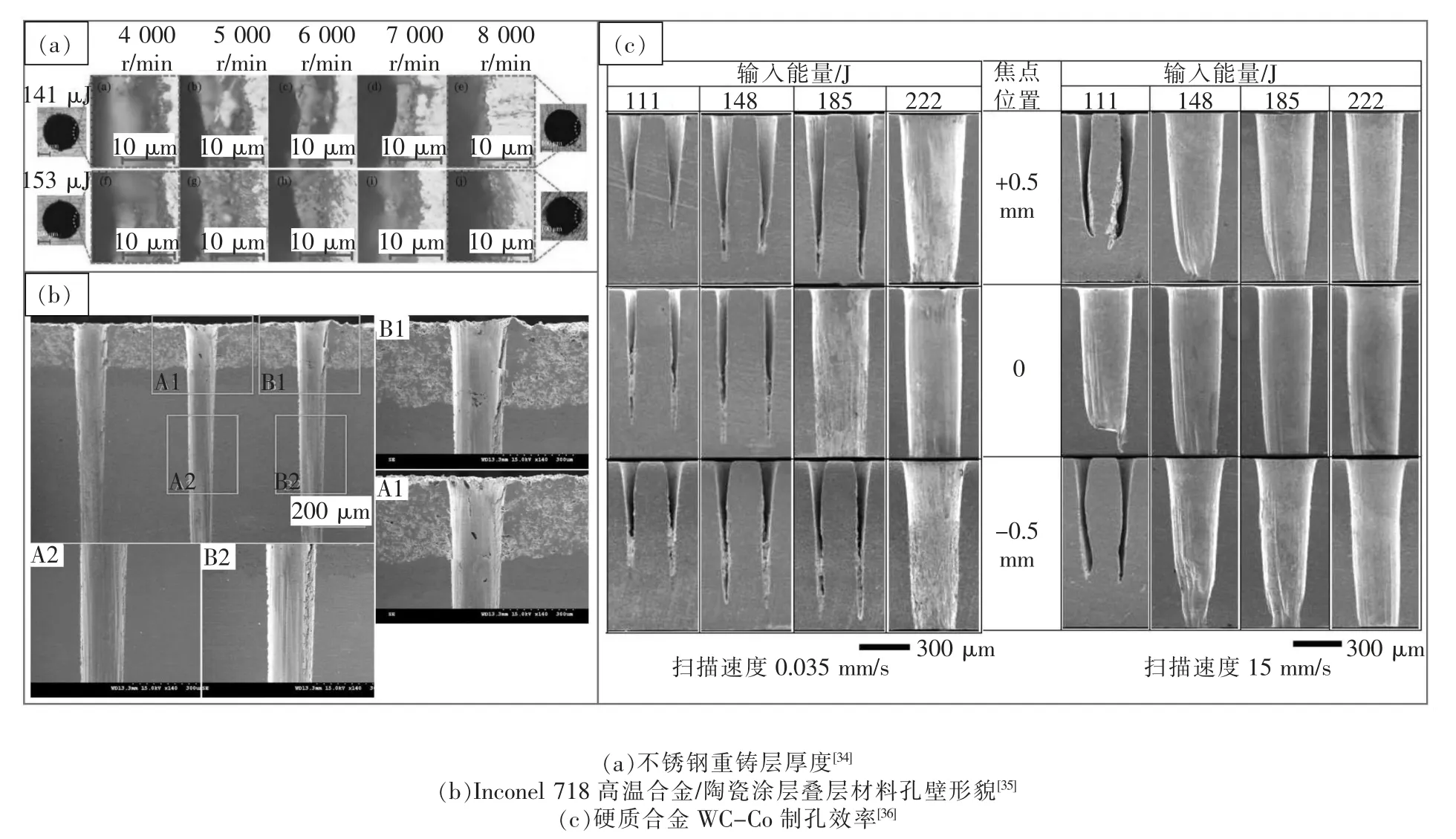

超快激光铣削制孔是指激光束通过快速、多角度的三维扫描将材料逐点、逐层去除,可实现如同机械铣削的制孔工艺,是用于圆孔制造以及异形孔加工的重要手段[5]。 超快激光铣削制孔时,光束运动引入的扫描速度对制孔质量的影响显著。 采用脉宽10 ps 的超快激光对厚度1 mm 的不锈钢进行铣削制孔时,通过4 000~8 000 r/min 的转速实现对热影响的控制(图5a),转速越高则有效脉冲数越小、热影响降低、重铸层越薄[34]。

图5 超快激光铣削制孔的扫描速度的影响

除了金属基体因素,陶瓷涂层的制孔质量也与扫描速度相关。 例如,采用波长532 nm 的皮秒激光对喷涂了氧化锆陶瓷涂层、厚度为2 mm 的Inconel 718 合金进行铣削制孔(图5b),以8、6、4 mm/s 的扫描速度和4.8 J/cm2的能量密度制备200 μm 直径的通孔, 光斑重叠率会随着扫描速度的下降而上升, 因为孵化效应等现象使制孔锥度有所上升,过高的重叠率会导致热影响加剧,使孔壁上侧区域的微裂纹、重铸层等越发明显,孔壁中间区域在扫描速度降至4 mm/s 时也出现明显纹理和重铸层[35]。

在注入的总能量相同时,更快的扫描速度有助于制备通孔。例如对硬质合金WC-Co 进行15 mm/s扫描速度条件下的不同离焦、不同总注入能量超快激光铣削制孔(图5c),发现低扫描速度制孔时的锥度更小、形貌更对称,但光致等离子体等烧蚀产物的浓度也会增加且更难被排出孔外,从而阻碍光束能量传至孔底, 使制备通孔所需的总注入能量更多,制孔效率更低[36]。

除了扫描速度之外,重复频率、离焦量、偏振态和扫描直径等参数也会对超快激光铣削制孔的效率、孔径、锥度、形貌和热影响等产生影响且与超快激光多脉冲冲击制孔时的作用相仿(图6)[37-41]。

图6 超快激光铣削制孔工艺参数对制孔影响规律

设计铣削制孔的激光光路时,可直接借鉴机械铣削制孔的思路,通过扫描振镜与运动平台、机械臂组合或直接采用五轴扫描振镜来保证每一加工位置都可被多种倾角的光束照射。 比如采用光束旋转装置消除畸变,通过五轴平台保证光束始终垂直于材料进行运动,可采用皮秒激光对304 不锈钢制备圆孔和异形孔(图7a),所制孔的重铸层厚度小于5 μm 且圆度良好、无飞溅和微裂纹[42-43];再如,通过两组正交反射镜提供两个自由度,以动态聚焦镜和X、Y 轴反射镜组成三维扫描振镜,最终实现异形孔制备[44]。 借鉴机械铣削制孔思路时的工艺侧重点在于通过光束制孔过程中的高自由度来保证光束倾角可控,从而实现对锥度完全可控、边缘锋利的异形孔制备(图7b 和图7c)[45-46]。

图7 超快激光铣削制孔结果

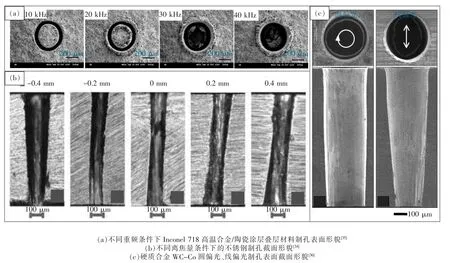

除了优化光路之外,改进扫描策略也可实现激光铣削制孔。 明确了解激光束在不同深度、不同倾角的材料去除效率之后,通过编程动态控制扫描振镜的扫描路径和不同位置的扫描速度定量去除材料[47-48]。 扫描路径的选择既可是所制孔本身轮廓或等比缩放[49](图8a~图8b),也可通过区域内的直线填充实现[50-51](图8c~图8d),最终能制备出孔径可控的T 形孔、沙漏形孔或小锥度、边缘锋利的异形孔,以精确控制材料去除实现光束对材料的雕刻。

图8 改进扫描策略的铣削制孔扫描路径与制孔形貌图

3 超快激光螺旋制孔研究进展

超快激光螺旋制孔是激光束扫描路径类似螺旋线的制孔工艺,其常见路径是沿着光轴方向进给的直螺旋或变径螺旋, 是超快激光铣削制孔的特例。 目前,较多研究者采用两步制孔法[52],即先使用机械或高功率激光制备孔径略低于目标孔径的预制孔, 再使用超快激光沿着孔壁以直螺旋线路径、低功率地多次扫描完成制孔。 螺旋制孔可用于制备孔径大于光斑直径且精度要求高的孔,也适用于无法采用冲击制孔、环切制孔等工艺制备的通孔。

3.1 直接超快激光螺旋制孔

直接超快激光螺旋制孔工艺的加工方式是将激光焦点以螺旋形式向孔底移动,其去除深度逐渐增加,直至制备通孔。 该工艺的特点是,每个脉冲的作用面积、去除体积较小,通过扫描路径控制孔的孔径、孔型,通过光轴方向的进给率或逐层离焦保持去除效率。 相较于冲击制孔和环切制孔,直接超快激光螺旋制孔工艺可通过光束进给实现更高效的去除,无需先在材料上制备通孔,规避了采用超快激光在难加工、大厚度材料上制备小孔径通孔的难题,其较大的扫描区域也降低了入口孔壁对激光束能量传输的阻碍。

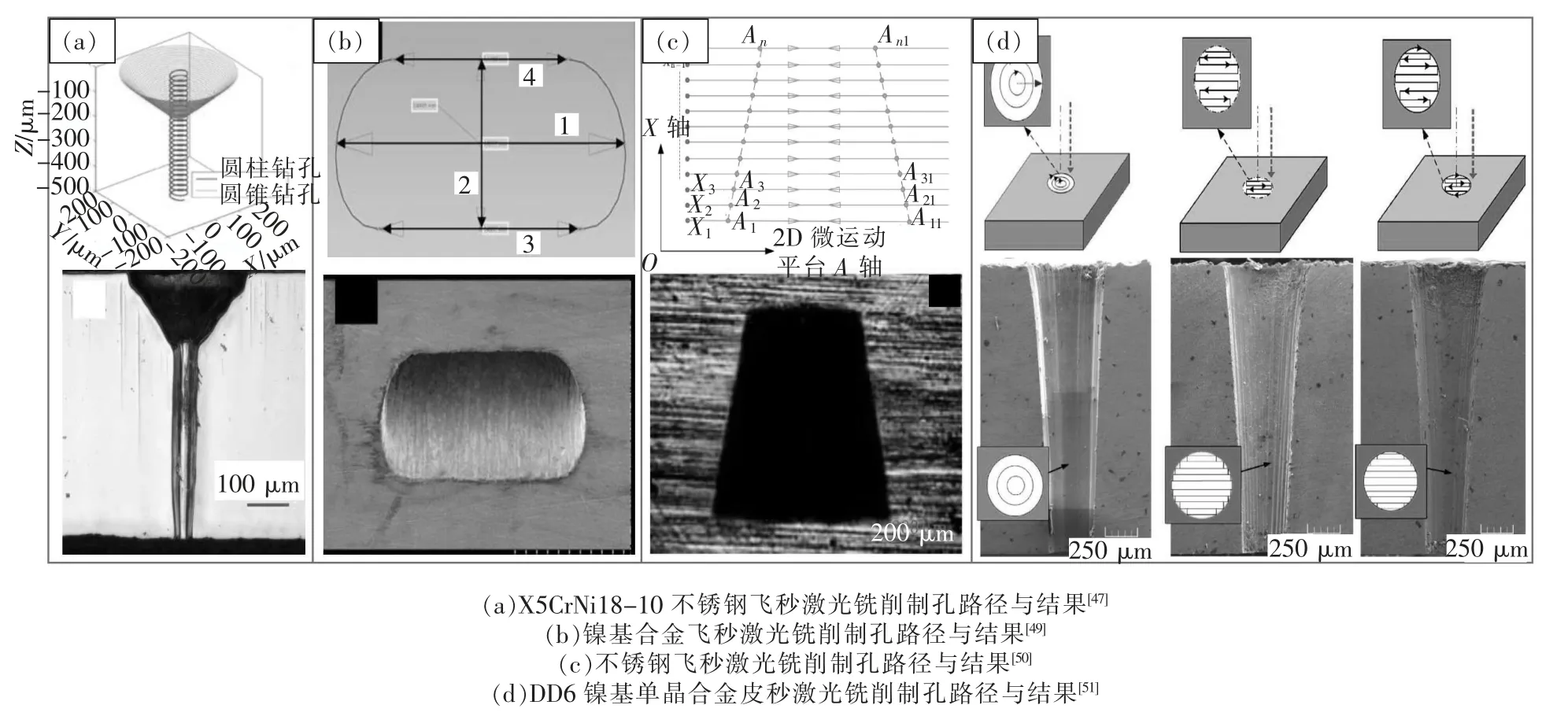

目前,已有较多研究验证了超快激光螺旋制孔在制孔精度上的优越性,并给出了不同制孔工艺参数对孔型、热影响等的影响规律[53-54]。 离焦量和进给率是提高超快激光螺旋制孔效率的核心参数,适当的进给率可获得较小的光斑直径和较高的能量密度[55]。 例如,采用飞秒激光对高温合金DD6 进行螺旋制孔(图9a),发现进给率过小(8 μm/r)会导致上孔、孔壁过度加工,而进给率过大(15 μm/r)会导致上孔加工不完全,这是由进给率与实际孔深增加速度不匹配导致[56]。再如,采用飞秒激光对304 不锈钢进行螺旋制孔,发现通过离焦量可控制上、下孔径和锥度等形貌特征(图9b),离焦量为-1~-0.4 mm时对应倒锥孔、 为-0.2 mm 时所制孔近似直孔、为0~1 mm 时对应正锥孔, 这是由材料内部光束轮廓变化导致的;离焦量为-0.8~-0.2 mm 时,制孔效率最高,这是由于负离焦时,光束在材料内部的发散程度小、能量密度大,进而提高制孔效率[57]。

图9 螺旋制孔工艺参数影响

除了进给率和离焦量之外,激光参数、扫描路径等也会对制孔效率和制孔质量产生影响。 较高的激光平均功率和重复频率会提高制孔效率,但超快激光螺旋制孔工艺通常用于高精度、 高质量制孔,若增加平均功率和重复频率会导致严重的热影响[58](图9c), 故多数相关制孔研究采用不高于200 kHz的重频,选用的功率则以数瓦至数十瓦为佳[59-61]。

激光脉宽的选择取决于材料的电子-声子弛豫时间,略低于该时间的激光脉宽是最佳选择,继续减小激光脉宽会导致更低的单脉冲能量,降低制孔效率[62-63]。 对于变径螺旋线的制孔扫描路径,螺距变化范围一般约为光斑直径的一半,以保证光斑重叠率大于50%,过小的光斑重叠率会导致相邻两光斑中心处的区域能量密度过低,无法去除材料;过大的光斑重叠率会增加制孔时间,使制孔效率下降[64]。

3.2 预制孔超快激光螺旋制孔

预制孔超快激光螺旋制孔方法通过预制孔促进后续第二步超快激光加工时的烧蚀产物从出口排出,可在提高制孔效率的同时保证制孔的精度和质量不受影响,已广泛应用于对效率和质量有较高要求的制孔加工中。 例如,Wang 等[65]在Inconel 718合金/陶瓷涂层叠层结构上进行了超快激光螺旋制孔(图10a),先采用长脉冲激光配合0.5 MPa 同轴压缩空气进行预制孔制备,再采用脉宽为120 fs 的飞秒激光器进行第二步制孔,制孔时是通过调整第一步的去除半径和第二步的激光参数来保障制孔质量和提高制孔效率,结果表明:在飞秒激光功率为0.7 W、扫描速度为0.2 mm/s、进给率为50 μm/圈的条件下共扫描50 圈, 两步骤的加工用时分别为0.4 s 和300 s, 从而证明两步制孔法有效地提高了制孔效率。 再如,Zhu 等[46]采用脉宽408 fs 的超快激光器对304 不锈钢进行两步法螺旋制孔(图10b),通过改变光束入射角实现制孔锥度的变化,设置入射角调整范围为-7.5°~7.5°,第一步以9.8 W 功率制备预制孔, 第二步再以2.5~9.8 W 功率改善孔壁形貌,最后完全消除了入口处孔壁倾斜的缺陷,在入射角为-7.5°时实现边缘锋利的零锥度制孔。

图10 两步制孔法示意图与制孔结果

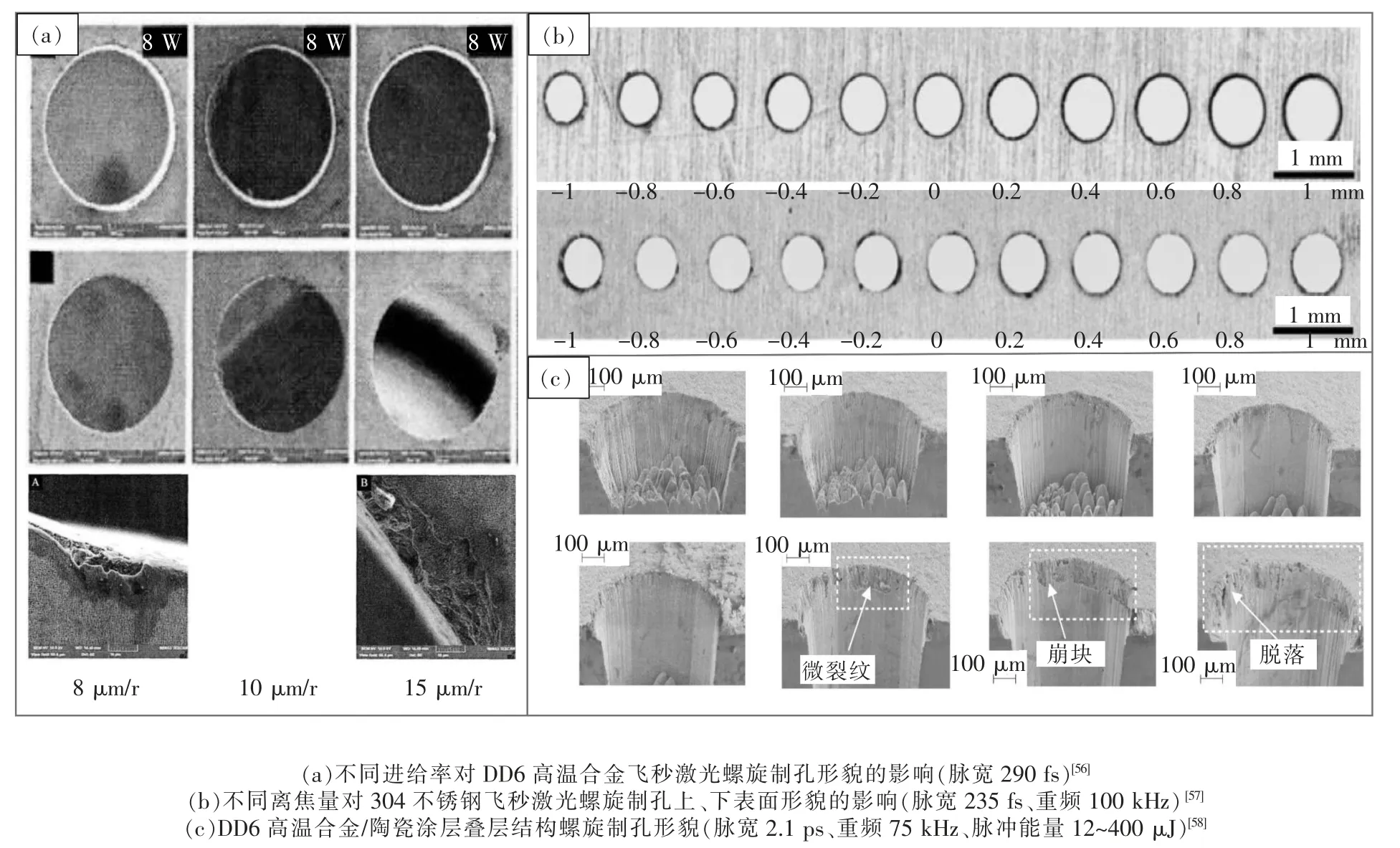

超快激光螺旋制孔一般用于制备高质量微孔,已有诸多研究讨论了如何通过减少制孔缺陷来提高制孔质量[66]。在螺旋制孔时,孔壁粗糙度会受到加工产生的周期性纹理影响(图11a),而纹理形貌与熔融物质从孔内排出的效率以及激光脉冲作用在材料上的时间间隔有关[67]。采用飞秒激光对GH3044镍基高温合金进行螺旋制孔, 改变单层扫描时间,分别在200、400、800、1 200 μs 时控制孔壁竖向条纹的深度,可以在满足单层扫描时间内激光束完整加工一层材料的条件下实现无明显竖条纹产生且孔壁表面粗糙度从1.5 μm 降至0.6 μm 的高质量制孔[59];也可以通过两步制孔法的第二步控制纹理形貌,使预制孔配合保护气快速排出熔融物质,并且第二步加工时较低的激光功率和重复频率有助于降低粗糙度[68]。

图11 超快激光螺旋制孔结果

对于基材与涂层形成的叠层结构,如用于发动机、涡轮叶片的高温合金/陶瓷涂层叠层结构[42],研究者最关注基材与涂层之间的分层开裂现象。 这种由材料间热膨胀系数差异引起的缺陷,在多次热循环后会产生严重的材料损伤,不利于材料的服役性能[58,69]。 针对叠层结构的超快激光螺旋制孔可分段进行, 例如在DD6 高温合金/陶瓷涂层叠层结构上进行飞秒激光螺旋制孔时,首先选取50 kHz 重频、0.1 mm 进给距离、4 W 最大功率、400 ms 单层加工时间进行涂层段(氧化锆)的制孔;接着,提升最大功率至6 W、单层加工时间至500 ms,进行过渡段的制孔; 然后, 选取100 kHz 重频、1.8 mm 进给距离、20 W 最大功率、500 ms 单层加工时间进行金属基体(镍基单晶合金DD6)的制孔。 针对叠层结构,根据不同材料改变制孔工艺参数,可减小界面处的热效应,获得三种角度的高质量斜孔,并且孔的涂层表面质量良好、涂层间界面清晰无裂纹、金属内壁光滑(图11b)[70]。 在制备通孔后沿着孔壁进行多次扫描,也对提升孔壁质量有所帮助[71]。

4 超快激光环切制孔研究进展

一般来说,超快激光环切制孔是在制孔过程中保持焦点位置不变, 先由激光束冲击出一个通孔,再移动光束或旋转工件加工出所需孔径的微孔[72]。在这一过程中, 超快激光冲击通孔时的热影响大、穿孔困难。 目前,这方面的研究报道较少。

采用激光冲击制孔工艺冲击通孔时,大部分的熔融材料会从孔的下端喷出,因此该工艺适用于较薄材料的孔加工[73]。 例如,Romoli 等[74]利用不锈钢开展了微细电火花制孔、短脉冲水射流制孔、超快激光环切制孔的对比试验, 在采用脉宽800 fs、 重频100 kHz、单脉冲能力50 μJ 的超快激光器制备直径50 μm 的通孔之后将通孔扩大, 得到边缘锐利、表面无飞溅的通孔, 孔边缘的起伏幅度为0.2~1 μm,得出了超快激光环切制孔的孔质量和精度高于另两种工艺的结论, 但孔壁存在周期为1 μm 的纹理以及微裂纹、少量突起和凹陷,其中周期为1 μm 的纹理是超快激光与光致等离子体相互干涉的结果,孔壁处的微裂纹、突起和凹陷等问题是由界面化学组分不连续引起烧蚀过程不稳定而导致的。

5 超快激光复合工艺制孔研究进展

超快激光复合工艺制孔是指在激光加工的过程中同时采用其他流场、 能场进行辅助加工的工艺。 常见的超快激光复合工艺,会采用气流、水射流、超声振动、电磁场等手段辅助,使其成为进一步提升制孔质量的有效手段。

气流辅助制孔是通过高压同轴或旁轴气流快速带走金属蒸气等加工产物,主要作用包括快速降温、降低等离子体浓度,不同的气压、气体种类、气流角度均影响制孔结果[75]。 虽然气流对光致等离子体中的带电粒子影响较小,但是金属蒸气的快速扩散加速了混合羽流的空间膨胀, 削弱了激光-蒸气的相互作用,最终减少了制孔过程产生的等离子体带电粒子的密度[76]。

液体辅助制孔指激光制孔过程中辅助液体与加工工件接触,包括覆盖材料上、下表面的水膜和持续冲击制孔位置的水射流两种,选择的液体包括水、电解液等[74,77-78]。相比于空气中的等离子体,水中的等离子体尺寸更小、寿命更短,导致等离子体在水中对激光的屏蔽效果更弱[79]。 加工产物在液体中的浓度梯度快速下降,同时液体热对流提供高效降温,提高材料去除率和制孔质量(图12a)[80-81]。

图12 超快激光复合工艺制孔结果

超声振动辅助激光制孔的实现形式包括将超声振动施加到振镜或工件两种方式。 振镜振动的工艺主要用于改变激光焦点的能量分布、降低光束与等离子体的相互作用,提高制孔质量[82-83]。 工件振动的工艺应用范围更广,如降低平均圆度偏差、降低锥度、消除残余应力和提高热影响区硬度等[84]。 另外,在多种复合工艺的配合使用中超声振动也有其他效果, 如超声-液体辅助制孔中减少空化气泡的产生(图12b)[85],超声-气流辅助制孔中振动气流促进大颗粒产物的分解[86]。

电磁场辅助是指通过施加外部电场或磁场使光制等离子体受迫运动[87]。 电磁场辅助工艺对带电荷的光致等离子体施加向外的作用力,可改变等离子体的形状和运动轨迹,使其受迫向外喷发,体积缩小、扩散速度加快,削弱了等离子体对激光的影响,提高了制孔效率和质量(图12c)[88-90]。

6 总结与展望

金属材料超快激光制孔具有无机械损伤、热影响小、精度高的特点,极大地弥补了机械加工等常规加工手段在应对高精度、高质量制孔需求中的不足。 细分的冲击制孔、铣削制孔、螺旋制孔和环切制孔等金属材料超快激光制孔工艺,在高效率、高质量制孔方面提供了差异化解决方案,覆盖了从纳米尺度到宏观尺度的金属膜、金属箔、金属板的盲孔、通孔和异形孔等多种制孔需求, 因此成为新能源、微电子、航空航天等领域应对高难度制孔需求的首选方案。 然而,目前的研究在超快激光金属材料制孔的基础理论、实际应用等方面还面临诸多挑战。

由于超快激光与材料作用过程的时间尺度仅为飞秒至皮秒量级, 可供研究者观察的窗口期过短,目前大部分针对超快激光去除机制的研究局限于结果反推、仿真模拟、已知机制类比等[91-92],往往通过热平衡烧蚀或非平衡烧蚀对其进行解释,缺乏一种可观、直接的记录方法。 后续研究若能采用更先进的观测手段,则制孔工艺技术将有长足进步。

在实际应用中,极少有超快激光金属材料制孔工艺能同时兼顾无热影响和高制孔效率两方面,大部分研究和应用结果都无法避免热影响。 理论上虽然可以实现完全“冷”加工的制孔手段,但现实中要使超快激光完全规避热影响是极其困难的。 材料热导率、激光重复频率、光致等离子体浓度和光斑边缘较低的能量密度等一系列因素都会导致制孔过程的热影响,并且在低热影响条件下的加工效率也并不理想,很难满足实际应用的需求。 因此,如何避免热影响导致的加工质量下降是目前相关研究的重点,只有进一步发展出新的制孔工艺技术才能解决这一问题。

综上所述,金属材料超快激光制孔工艺高速发展至今,已从一种研究者手中的精密工艺变成工业应用的“中坚力量”。 尽管如此,该工艺的潜力还远未被完全开发。 理论模型的进一步完善和应用工艺的迭代更新,都将促使超快激光制孔工艺在诸多领域发挥自身的特有优势,为个性化、智能化、数字化的精密加工提供更多的可能。