复合材料电极微细电火花加工表面微沟槽结构

2023-11-06胡作寰张高飞雷建国

胡作寰,张高飞,雷建国,徐 斌

( 1. 清华大学精密仪器系,北京 100084;2. 深圳大学机电与控制工程学院,广东深圳 518060 )

表面微沟槽结构可有效地实现减阻降摩[1-3]、增强散热[4-5]、降低噪声[6]和表面自清洁[7]等作用,已被广泛地应用于国防军工、电池反应堆、集成电路等领域。 在实际应用中,如何高效经济地实现表面微沟槽结构的加工已成为产业界关注的重点之一。 电火花加工和电解加工是获得表面微沟槽结构的主流技术。

陈辉等[8]采用微柱状电极在不锈钢上进行电解铣削加工制备微沟槽结构,详细研究了电场、流场及脉冲宽度等对加工质量的影响。 刘桂贤等[9]详细研究了圆盘电极尺寸、旋转速度、加工间隙和进给量对阵列环形微沟槽结构的影响规律。 曾永彬等[10]详细研究了微细电解线切割关键工艺参数对微沟槽结构的影响规律从而获得了合理的技术参数范围。曲宁松等[11]对多线电极施以轴向振动,并通过该工艺微细电解线切割出微沟槽结构。 王振龙等[12]根据微细电解加工的特点研发了专用超短脉冲电源,并且利用微细电解铣削加工技术在不锈钢材料上加工出了微螺旋沟槽结构。

基于电火花线切割加工工艺,王玉魁等[13]在旋转工件表面制备出轴向误差和径向误差分别小于1.4 μm 和2.3 μm 的环形微沟槽。 Park 等[14]采用电火花线切割加工工艺在304 不锈钢表面加工出透镜状微沟槽阵列结构,并通过电解抛光工艺提高其表面质量。 张龙等[15]通过微细扁平电极的电火花加工成功制备出具有微小内棱角的沟槽结构。 伍晓宇等[16]通过非晶圆盘电极的旋转电火花加工在不锈钢表面成功制备出微沟槽结构。

本文提出了Cu-Sn 复合材料微电极的制备工艺,并将其应用于表面微沟槽结构的微细电火花加工。Cu-Sn 复合材料微电极由Cu 箔、CuSn 合金箔和Sn 箔三类材料构成。将复合材料微电极用于微细电火花加工,由于微电极中不同区域的电火花损耗不同,从而可在工件表面获得具有复杂断面轮廓的微沟槽。

1 复合材料微电极的制备工艺

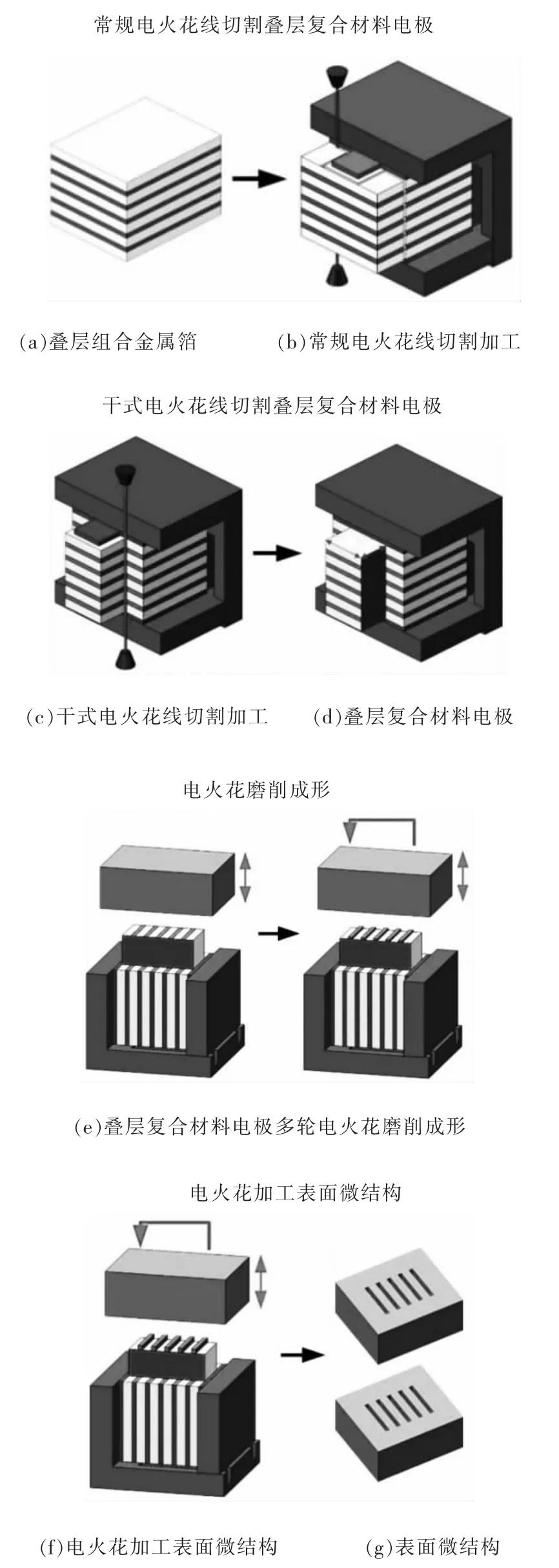

复合材料微电极的制备工艺及表面微沟槽结构的加工流程按顺序如图1 所示。

图1 叠层复合材料电极的制备及电火花加工工艺流程

(1)第一步:复合材料微电极的初步制备。 根据表面微结构的形状特征,选用不同厚度的箔电极进行叠层组合,并通过专用夹具将其夹紧。 采用电火花线切割工艺按照给定的路径对其进行加工,从而获得初步叠层的复合材料微电极(图1a、图1b)。

(2)第二步:复合材料微电极的干式电火花线切割加工。 初步叠层的复合材料微电极各箔层之间还没有形成牢固的连接,需要对其侧面进行干式电火花线切割加工。 与常规电火花线切割相比,干式电火花线切割加工不施加任何工作液。 在干式电火花线切割产生的高温作用下,初步叠层的复合材料微电极侧壁表层材料发生熔化(图1c)。通过多轮干式电火花线切割的修整,初步叠层的复合材料微电极侧壁形成一层致密的重熔连接层,从而获得具有牢固连接的叠层复合材料微电极(图1d)。

(3)第三步:复合材料微电极的电火花磨削成形。 将叠层复合材料微电极用于微细电火花加工,则会出现以下现象:Cu 箔电极损耗较小,CuSn 合金箔电极损耗较大,Sn 箔电极损耗最大。因此,可利用工具电极不同区域电火花加工损耗的不同,在工件表面加工出微沟槽结构。 在微沟槽的电火花加工初期,其截面形状不稳定。 随着电火花加工的进行,工具电极中Cu 箔电极、CuSn 合金箔电极和Sn 箔电极的相对损耗逐渐趋于稳定,因此工件表面微沟槽的截面形状也逐渐趋于稳定。 此外,为了保证微沟槽结构的一致性,需将叠层复合材料微电极进行多轮次电火花磨削成形,从而获得具有稳定微结构的复合材料微电极(图1e)。

(4)第四步:表面微沟槽结构的正式电火花加工。 经步骤3 多轮次地进行电火花磨削成形,复合材料微电极表面获得了稳定的微沟槽结构,再正式用于表面微沟槽电火花加工(图1f)。 在电火花加工过程中,复合材料微电极各区域的电火花加工损耗差异保持平衡,因此复合材料微电极表面的微结构轮廓也保持稳定。 上述加工特性能有效地保证工件表面微沟槽结构的一致性。 成形后的复合材料微电极不需要修形,就可反复用于相同材料、相同深度表面微结构的多次电火花加工,并且工件表面获得的微沟槽结构具有良好的一致性(图1g)。

2 复合材料微电极损耗的数学模型

Cu-Sn 复合材料微电极由Cu 箔、CuSn 合金箔和Sn 箔三类材料构成, 利用了复合材料微电极不同区域电火花损耗率不同的特点,可在工件上获得微沟槽结构。 根据前文所述工艺方法,可通过调节Cu 箔、CuSn 合金箔和Sn 箔在叠层复合材料微电极中的占比,来调节微电极不同区域的损耗率,从而获得不同截面轮廓的微沟槽结构。

为更好地理解Cu-Sn 复合材料微电极的电火花磨削成形机理,本文建立了必要的数学模型。 如图2 所示,以电极高度方向的顶端(O 点)为基准,测量电极的高度损耗,其中Cux1Sny1和Cux2Sny2分别代表不同配比的铜元素和锡元素组成的铜锡合金。 按照微沟槽断面形状轮廓的要求,调节电火花磨削成形前复合材料微电极中的Cu 箔电极、CuSn 合金箔电极和Sn 箔电极构成, 使各区域的初始高度尺寸相同,即电极工作面平齐(图2a),经过第i 轮电火花磨削成形后获得工作面具有微沟槽的复合材料微电极(图2b)。

图2 叠层复合材料微电极电火花磨削成形的数学模型

假设在电火花加工过程中单个箔电极在厚度方向(X 方向)上均匀损耗且不考虑放电加工间隙,根据箔电极在高度方向(Y 方向)上的损耗及工件微沟槽的加工深度,箔电极去除的工件体积Vw为:

式中:w 为工件微沟槽宽度;d 为工件微沟槽深度;l为工件微沟槽长度。

箔电极损耗的体积Vt为:

式中:t 为箔电极的厚度;△H 为箔电极在高度方向上的损耗量。

由于不考虑放电加工间隙,即w=t,此处箔电极相对体积损耗率T 定义为:

假设Hi,j为第i 轮磨削成形后、第j 片箔电极的高度, 则第i 轮磨削成形后得到的最长箔电极高度Hi,max为:

式中:n 为箔电极总数。每轮次磨削成形的预设加工深度D(即叠层复合材料微电极整体加工进给深度)保持不变,而Hi,max对应电极区域在高度方向上的损耗最小。

第i+1 轮磨削成形过程、 第j 片箔电极的加工进给深度Di+1,j为:

以式(1)~式(5)为基础,当经过第i+1 轮磨削成形后,在考虑电火花加工损耗的前提下,叠层复合材料微电极内第j 片电极的实际加工深度di+1,j为:

式中:△Hi+1,j为第i+1 轮磨削成形后、 第j 片箔电极在高度方向上的损耗量。

通过式(3)可推出第i+1 轮,第j 片箔电极在高度方向上的损耗量△Hi+1,j为:

式中:Ti+1,j为第i+1 轮磨削成形后、第j 片箔电极相对体积损耗率。

将式(6)带入式(7),可以推导出:

由式(8)可知,复合材料微电极不同区域的电火花损耗量不一致,从而利用这一特性在复合材料微电极表面磨削成形微沟槽结构。 电火花加工过程中, 复合材料微电极中不同区域具有不同的损耗。在相同的预设加工深度D 情况下,在同一工件表面不同位置经过多轮次电火花加工后,复合材料微电极工作表面将磨削成形出稳定的微沟槽结构。 电极工作面微结构截面形状尺寸最终稳定后,将其用于正式电火花加工,从而通过反拷贝法在工件表面加工出合格的微沟槽结构。

3 实验与结果

3.1 单片箔电极与叠层箔电极的损耗对比

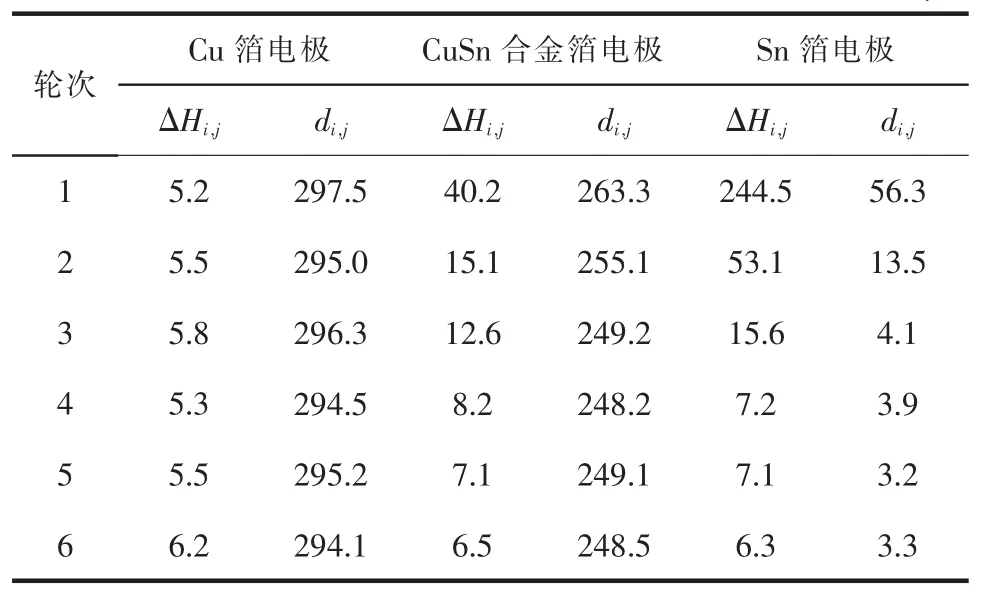

将复合材料微电极应用于微细电火花加工,可在工件上加工出表面微沟槽结构。 在微沟槽电火花加工过程中,随着加工深度逐渐增加,加工碎屑愈来愈难以排出。 在此工况下,复合材料微电极电火花加工损耗可能增大。 为研究加工深度对单片薄片微电极和复合材料微电极电火花加工损耗的影响,以及单片薄片微电极和复合材料微电极之间在对应箔电极电火花加工过程中的损耗差异,本文采用单片厚度0.1 mm 的Cu 箔电极、 厚度0.1 mm 的CuSn 合金箔电极、厚度0.3 mm 的Sn 箔电极以及由上述材料组成的Cu/CuSn/Sn/CuSn/Cu 叠层复合材料微电极在钛合金表面进行微沟槽的电火花加工实验。 主要实验参数见表1。

表1 实验参数

在相同实验条件下, 单片Cu 箔电极、 单片CuSn 箔电极、 单片Sn 箔电极与复合材料微电极中对应电极在电火花加工特性方面存在差异。 图3 所示实验结果表明,随着工件加工深度增加,电极的体积损耗逐渐增加;不同材质的微电极所体现的电火花加工特性不一致。 单片Cu 箔电极和复合材料微电极中的Cu 箔电极体积损耗及去除的工件体积一致,表现为4 条曲线两两重合(图3a);单片CuSn合金箔电极的损耗大于复合材料微电极中CuSn 合金箔电极的损耗, 但二者去除的工件体积基本相同,表现为2 条曲线基本重合(图3b);单片Sn 箔电极与复合材料微电极中Sn 箔电极的体积损耗及去除的工件体积几乎一致,表现为4 条曲线两两基本重合(图3c)。

图3 电极损耗、工件去除量与加工深度的关系

分析认为:对于单个薄片电极而言,在相同加工条件下,Cu 箔、CuSn 合金箔和Sn 箔电极在电火花加工过程中的损耗依次增大。 当上述材料组成叠层复合材料微电极加工时, 由于与Cu 箔电极相邻的其他电极区域损耗较大, 随着电火花加工进行,Cu 箔电极相邻的区域被逐渐损耗,从而使Cu 箔电极两侧无其他箔电极材料。 此时,叠层复合材料微电极中Cu 箔电极加工效果与单片Cu 箔电极类似,从而导致如图3a 所示的实验结果。 Sn 箔电极的电阻率高且熔点低,因此在电火花加工过程中的损耗巨大, 即使叠层复合材料微电极中的Sn 箔电极受到相邻两侧损耗率较小的箔电极保护,其总体抗损耗效果不明显。 受上述因素影响,叠层复合材料微电极中Sn 箔电极损耗几乎等同于单片Sn 箔电极电火花加工时的损耗(图3c)。

单片CuSn 合金箔电极的电火花加工损耗与叠层复合材料微电极中CuSn 合金箔电极的情况相差明显(图3b),这是由于单片CuSn 合金箔电极在电火花加工过程中, 在电极厚度方向上接近均匀损耗。 如图4 所示,在Cu 箔、CuSn 合金箔和Sn 箔组成的叠层复合材料微电极电火花磨削成形过程中,CuSn 合金箔电极与Cu 箔电极相邻的一侧受到保护作用,损耗明显较小;与Sn 箔电极相邻的另一侧,没有受到保护,其损耗相对较大,因此CuSn 合金箔电极在厚度方向上表现为梯度损耗,其横截面如图4b 所示的#1、#2 区域。

图4 Cu 箔、CuSn 合金箔和Sn 箔组成的复合材料微电极电火花磨削成形示意

3.2 电火花磨削成形的形貌演变

在电火花加工过程中,叠层复合材料微电极的不同区域有不同损耗率。 因此,在相同的预设加工深度D 条件下,同一工件表面的不同位置经过多轮次电火花加工后,即可在叠层复合材料微电极的工作表面磨削成形稳定的微沟槽结构。 从微沟槽开始产生到趋于稳定的过程中,叠层复合材料微电极中Cu 箔电极、CuSn 合金箔电极和Sn 箔电极的相对损耗逐渐趋于稳定。 在上述工艺过程中,Cu 箔电极的实际加工深度基本不变, 但CuSn 合金箔电极和Sn箔电极的实际加工深度随着磨削成形轮次的增加而逐渐减小。 然而,在复合材料微电极的电火花磨削成形过程中,加工深度和电极形状对放电加工碎屑排出产生重要影响,进而影响复合材料微电极的相对体积损耗率。

为研究Cu/CuSn/Sn/CuSn/Cu 叠层复合材料微电极电火花磨削成形情况,本文选择厚度为0.1 mm的Cu 箔、 厚度为0.1 mm 的CuSn 合金箔和厚度为0.3 mm 的Sn 箔作为原材料来叠层构建复合材料微电极,以此开展电火花磨削成形实验,在同一工件表面不同位置进行多轮次电火花加工,每轮次预设的加工深度为300 μm,实验参数如前文表1 所列。图5a 是复合材料微电极经过1 轮至6 轮电火花磨削成形后对应的工件微沟槽结构。 图5b 和5c 分别为磨削成形前的复合材料微电极和经过6 轮次电火花磨削成形后的复合材料微电极。 基于前文分析, 由于CuSn 合金微电极受到相邻Cu 箔电极保护,其工作面在厚度方向上表现为梯度损耗,距离Cu 箔电极越近,保护作用越强、电极损耗越小;距离Cu 箔电极越远,保护作用越弱、电极损耗越大,因此电极损耗率较小的Cu 箔电极对CuSn 合金箔电极的抗损耗保护能力由近及远逐渐减小, 使CuSn 合金箔电极的工作面在厚度方向上形成斜面(图5d)。反过来,电极损耗率较大的箔电极也对相邻损耗率较小的箔电极起到贴身的抗失稳保护作用,如在加工损耗过程中,CuSn 合金箔电极对Cu 箔电极、Sn箔电极对CuSn 合金箔电极都起到了明显的支撑、抗失稳的保护作用。

图5 电火花磨削成形前后的复合材料微电极及磨削加工的微沟槽结构

根据图5d,CuSn 合金箔工作面在厚度方向损耗后形成截面轮廓斜线AD,与水平方向(X 方向)的夹角为α, 电极工作面损耗部分近似于梯形ABCD,那么CuSn 合金箔损耗的体积V 为:

式中:l 和t 分别为CuSn 合金箔的宽度和厚度。

由于CuSn 合金箔电极沿着厚度方向上的损耗不一致(图5d),为简便计算,采用平均损耗值来表示该损耗,并将其记为ΔH。 再分别取梯形边线AD和边线BC 的中点,并将其标记为F 和H,则:

则式(9)可写为:

则电极对应的加工深度为:

式中:D'为CuSn 合金箔电极在工件表面上的加工深度。

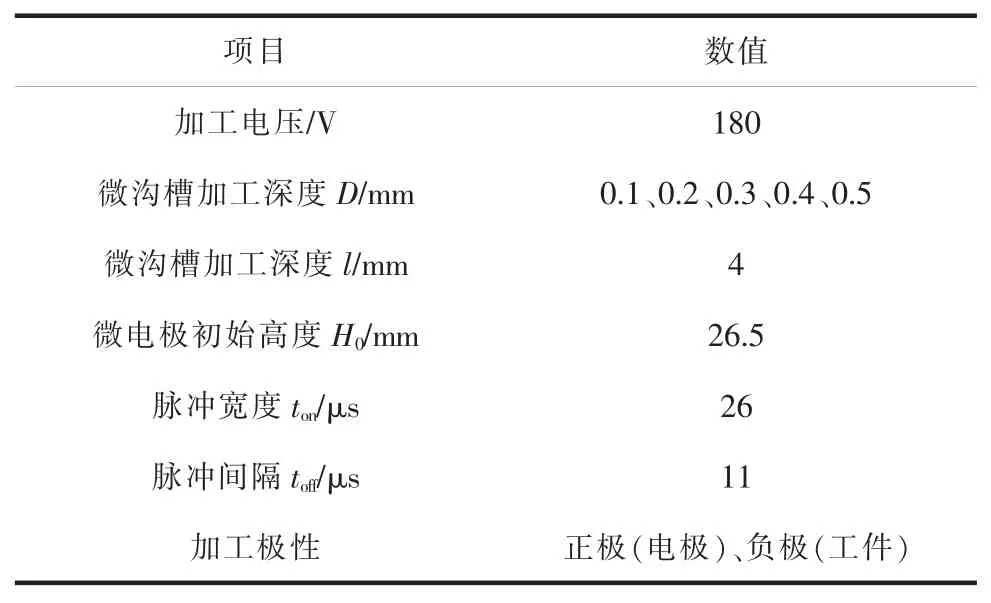

表2 是Cu/CuSn/Sn/CuSn/Cu 叠层复合材料微电极在预设加工深度为300 μm 和采取相同工艺参数的条件下,从第1 轮到第6 轮电火花磨削成形过程中Cu 箔电极、CuSn 合金箔电极和Sn 箔电极在高度方向上的损耗(ΔHi,j/μm)及其对应的实际加工深度(di,j/μm)。 表格所列数据是对ΔHi,j和di,j进行多次测量后取平均值的结果。

表2 各箔电极损耗量ΔHi,j 及其实际加工深度di,j 单位:μm

从表2 可见, 随着电火花磨削成形轮次的增加,CuSn 合金箔电极和Sn 箔电极在高度方向上的损耗越来越接近Cu 箔电极在高度方向上的损耗。在第4 轮磨削成形后,Cu 箔电极和Sn 箔电极的损耗差小于2 μm; 在第5 轮磨削成形后,Cu 箔电极、CuSn 合金箔电极和Sn 箔电极的损耗差小于2 μm。各箔电极在高度方向上的损耗差小于2 μm, 则视为各箔电极之间的相对损耗达到平衡,即复合材料电极工作面微沟槽的断面轮廓形状已稳定。 这种情况下,获得的复合材料微电极就可以在相同工件材料、相同工艺参数、相同预设加工深度条件下用于正式的电火花加工,从而可以在工件表面加工出一致性良好的微沟槽结构。 复合材料微电极可以反复使用,并且使用期间无需修形,直到电极损耗至无法装夹为止。

4 表面微结构的加工验证

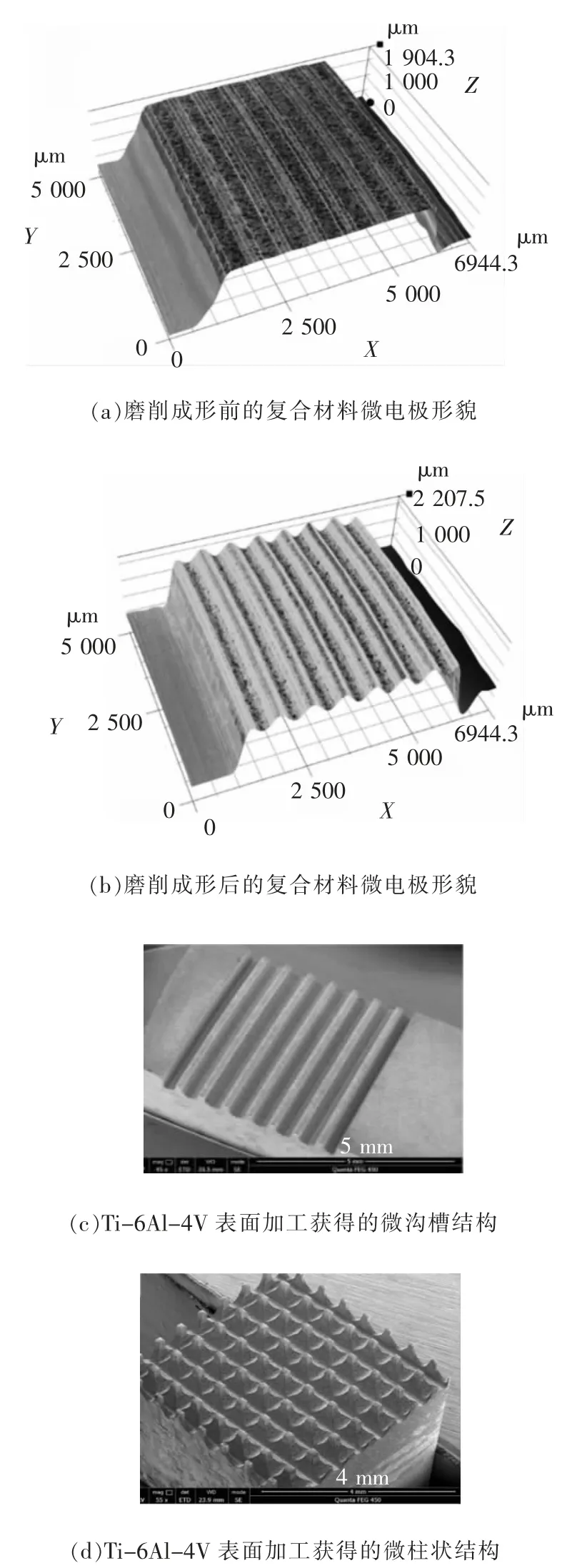

为验证所提出的工艺的可行性,本文制备了叠层复合材料微电极并将其用于表面微沟槽结构的正式电火花加工。验证时,采用厚度为0.1 mm 的Cu箔电极、厚度为0.1 mm 的均质CuSn 合金箔电极和厚度为0.3 mm 的Sn 箔电极,组成了长度为50 mm的Cu/CuSn/Sn/CuSn/Cu 叠层复合材料微电极;工件材料为Ti-6Al-4V; 将叠层复合材料微电极接高频脉冲电源的正极、工件接负极;设置的主要工艺参数如前文表1 所列。

使用叠层复合材料微电极在钛合金表面进行5轮次电火花磨削成形,从而在复合材料微电极工作面获得稳定的微沟槽结构。 图6a 和6b 分别为叠层复合材料微电极磨削成形前、后的三维形貌。 将获得的叠层复合材料微电极正式用于微细电火花加工,保持加工条件不变,得到的加工结果见图6c。再将工件在水平面旋转90°,重复上述加工过程,即可获得图6d 所示的表面微结构。

图6 复合材料微电极及正式微细电火花加工获得的微沟槽结构

5 结论

本文采用Cu 箔、CuSn 合金箔和Sn 箔制备了由其组成的叠层复合材料微电极,并利用该复合材料微电极不同区域的电火花加工损耗不同的特性,在钛合金表面开展电火花磨削加工并获得微沟槽阵列结构,得出的主要结论如下:

(1)构建了复合材料微电极电火花磨削成形的数学模型,详细研究了复合材料微电极多轮次电火花磨削成形的过程。

(2)获得了复合材料微电极电火花磨削成形的规律以及复合材料微电极工作面微沟槽从产生到稳定的过程中所需的磨削成形轮次,从而为微沟槽的稳定加工提供了理论参考。 实验结果表明: 第5轮磨削成形后,Cu 箔电极、CuSn 合金箔电极和Sn箔电极的损耗差小于2 μm。

(3)采用厚度为0.1 mm 的Cu 箔、厚度为0.1 mm 的均质CuSn 合金箔和厚度为0.3 mm 的Sn 箔制备叠层复合材料微电极。 在180 V 加工电压、26 μs 脉冲宽度和11 μs 脉冲间隔的共同作用下,对复合材料微电极进行电火花磨削成形,并将该微电极用于Ti-6Al-4V 工件的微细电火花加工。 实验结果表明:所得Ti-6Al-4V 工件表面的微沟槽阵列结构具有良好的加工质量。