线电极电火花磨削微细轴表面的液体磁性磨具抛光试验研究

2023-11-06王燕青贾建宇杨胜强

李 赞,王燕青,贾建宇,吕 明,杨胜强

( 太原理工大学机械与运载工程学院,精密加工山西省重点实验室,山西太原 030024 )

随着科学技术的发展,越来越多的高精尖产品大量采用了微小零件或微结构设计。 微细电火花技术是一种加工微小零件的方法[1],有成本低、技术成熟度高等优势。 但微细电火花加工表面常出现重铸层、电蚀凹坑和微裂纹等缺陷,当微细电火花加工零件应用于表面质量要求较高的场合时,表面缺陷会严重影响其力学性能及使用性能[2]。

微细轴类零件是一种典型的微细加工零件,可应用在微型电机的轴、光学部件的模具嵌件和微冲头等部件中。Masuzawa 首次提出了线电极电火花磨削方法 (wire electrical discharge grinding,WEDG),成功制备出直径为2.5 μm 的微细轴, 并将微细轴作为工具电极加工出直径为5 μm 的微孔[3-5]。 随着WEDG 广泛应用于微细结构加工,电火花加工表面的重铸层、微裂纹等缺陷的去除成为亟需解决的问题。 比如在微冲压加工领域,所用微冲头的直径可达100 μm 以下[6-7],对微冲头表面质量的要求较高,若微冲头表面存在微裂纹和重铸层,便无法直接用于微冲压[8]。 因此,微细轴类零件在线电极电火花磨削加工后,通常需经过进一步的抛光处理来去除表面的重铸层。 郝智聪[9]采用电化学-等离子复合抛光工艺对硬质合金材质微冲头的表面重铸层进行去除,实现了重铸层的去除以及表面质量提高。 徐斌等[10]采用负极性电火花加工方法加工零件后,表面重铸层和微裂纹几乎不可见,零件表面质量得到提高。 李朝将等[11]设计了高速自动调节的电火花电解复合加工冲洗系统, 可减少重铸层并提高表面质量。 Masuzawa 等[12]在线电极和微细轴之间填充研磨膏,通过微细轴的微量移动来挤压研磨膏,再通过微细轴的旋转和轴向移动来达到抛光微细轴的目的,该方法可对钨钢和不锈钢材质的微细轴进行抛光,但是应用到硬度较高的钨材质微细轴表面效果不明显。 上述方法均是采用辅助抛光方法或调整电火花加工工艺参数来去除或减少重铸层。

液体磁性磨具 (fluid magnetic abrasives,FMA)光整加工技术是一种柔性光整加工技术,有对零件表面适应强、可控性强、加工工艺简单、加工表面质量较高等优点[13]。在无外加磁场时,液体磁性磨具呈现稳定的悬浮液状态,其磨削能力很低;但在施加外部磁场后,磁性微粒形成链状结构并将磨料颗粒夹持其间,形成一种半固态的磨具[14]。液体磁性磨具和被加工表面接触形成一个柔性研磨层,工件和磨具之间产生相对运动并产生磨削作用来进行抛光加工。 液体磁性磨具在施加磁场前可均匀包裹被抛光工件,施加外部磁场后可通过调节磁场强度改变磨料剪切屈服应力。

本文采用液体磁性磨具对线电极电火花磨削加工制备的微细轴进行抛光,旨在去除微细轴表面重铸层,提高其表面质量,并设计了易集成于具有电火花线电极磨削功能机床的液体磁性磨具抛光装置, 可对WEDG 加工后的微细轴进行在线抛光,从而避免因重复装夹造成的同轴度误差。

1 试验方法及装置

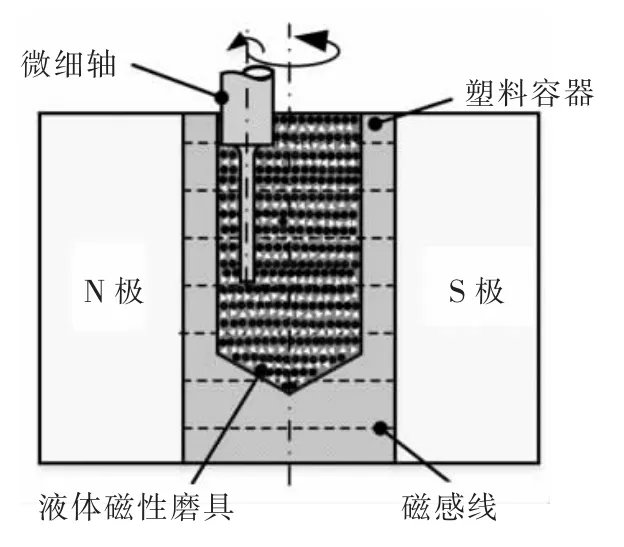

如图1 所示,液体磁性磨具抛光装置由塑料容器、块状永磁铁、液体磁性磨具和装置外壳等组成。其中,塑料容器内置液体磁性磨具,其两侧分别放置一块块状永磁铁以施加外部平行磁场,可以通过改变塑料容器厚度来改变两磁极的距离,进而调整加工区域的磁场强度。 该磁性磨具抛光装置整体由铝板外壳包裹,设计简单,可集成于现有的线电极电火花磨削机床。 图2 是液体磁性磨具抛光装置在线抛光的微细轴。

图1 液体磁性磨具抛光装置示意图

图2 液体磁性磨具在线抛光微细轴

抛光加工时,微细轴浸入液体磁性磨具,在机床主轴的带动下绕自身轴线旋转,并在机床的X、Y运动轴的带动下在液体磁性磨具中按设定轨迹做平移运动。 在此过程中磨料颗粒会滑擦微细轴表面进而达到抛光微细轴的目的。

液体磁性磨具的成分包括基载液、 导磁微粒、非导磁性磨料、防锈剂、分散剂和酸碱度调节剂。 采用纯净水作为基载液,有成本低、无污染、不易燃和易获取等优点; 采用平均粒径为5 μm 的羟基铁粉作为导磁微粒; 采用碳化硼作为非导磁性磨料,磨料颗粒的平均直径为19 μm,纯度为99.9%;采用羟基纤维素钠、六偏磷酸钠、亚硝酸钠、无水碳酸钠、纳米二氧化硅和丙三醇作为添加剂, 起到铁粉防锈、固体颗粒分散以及调节酸碱度等作用,最终配制了质量百分比为39%的液体磁性磨具磨料。

2 试验方案

为探究液体磁性磨具对钨材质微细轴的材料去除能力以及抛光后微细轴的末端变形情况,本文开展了连续抛光试验,并采用黄铜材质微细轴作为对照组按相同加工参数进行了对比试验。

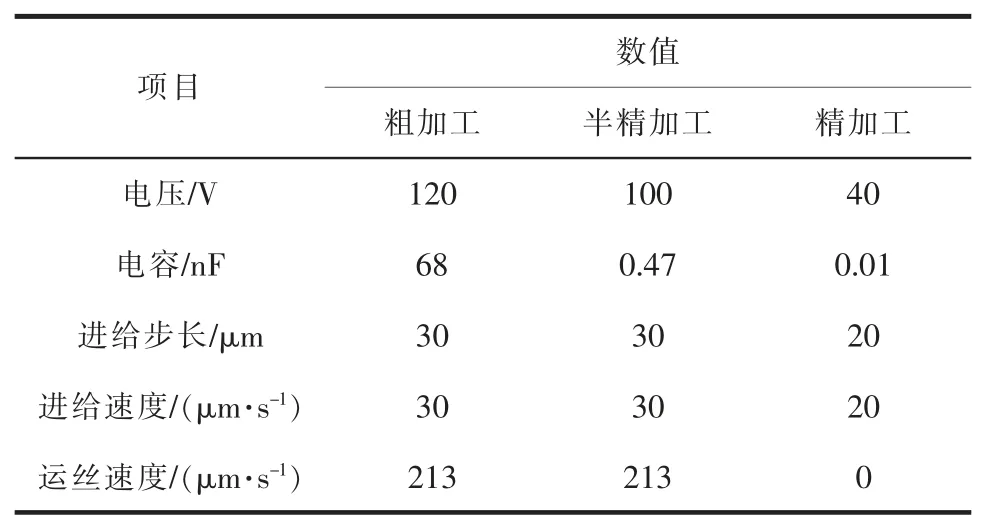

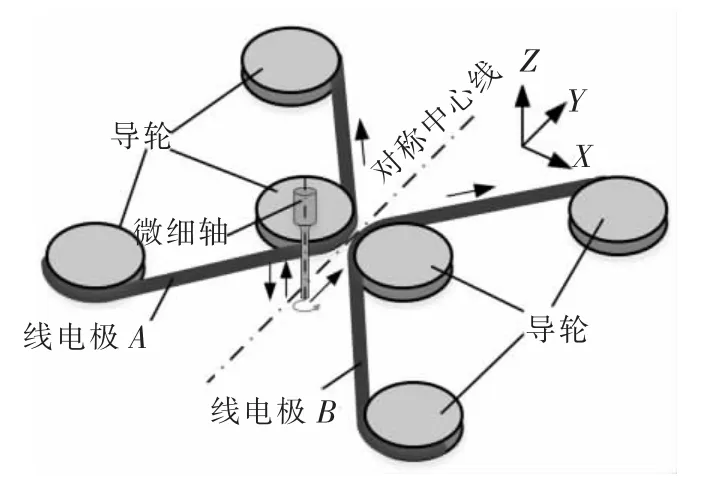

本试验所用微细轴由共面双线电极微细电火花磨削[15-17]的方法制备而成。 该加工方法如图3 所示,可稳定加工出直径为45 μm 的微细轴。 试验所加工微细轴的坯料直径为0.5 mm,采用拔拉工艺制造;加工电源采用RC 脉冲电源。微细轴的制备分为粗加工、半精加工、精加工三个阶段。 为保证抛光前的微细轴表面趋于一致,微细轴制备过程中采用了相同加工参数。 加工参数见表1。

表1 微细轴加工参数

图3 共面双线电极电火花磨削示意图

表2 是液体磁性磨具抛光微细轴的抛光参数。每对微细轴抛光一段时间后,采用CCD 相机拍摄其形貌,记录在不同抛光时间条件下的微细轴直径变化及其末端的变形情况。 对于微细轴末端,每当微细轴旋转90°就拍摄一张照片。 不同角度的微细轴末端摆动情况可以反映加工过程中的微细轴变形大小。在0~50 min 的加工过程中,每隔10 min 记录一次微细轴表面形貌; 在抛光时间达到80 min 时,记录结束时刻的微细轴表面形貌。

表2 液体磁性磨具加工试验参数

液体磁性磨具对微细轴的材料去除能力可通过材料去除量来衡量。 微细轴的材料去除量利用图像处理的方式得到。先采用CCD 相机在线拍摄微细轴照片,再通过MATLAB 图像处理程序测量出加工前后的微细轴直径。CCD 相机所拍摄微细轴图像像素尺寸为0.345 μm×0.345 μm。 经图像处理后可得到每层像素长度对应的微细轴直径。 对比微细轴抛光前后相同位置的直径差值可计算单个像素点长度下微细轴的体积减少量。 通过对微细轴整长度上所有像素点的体积减少量进行累加,可以近似得到微细抛光加工过程中微细轴的体积减少量。 体积减少量反应了微细轴的材料去除量,即微细轴表面重铸层的去除量。

因此,微细轴的表面材料去除量可计算为:

式中:Ri为抛光前微细轴第i 层的半径;ri为抛光后微细轴第i 层的半径;h 为像素点高度;n 为像素点层数。

进一步可得到单位长度微细轴表面材料的去除量,即长度1 μm 时的材料去除体积,反映了不同抛光参数条件下的微细轴表面材料去除能力,下文将称之为单位材料去除量,可计算为:

3 试验结果及分析

3.1 微细轴的材料去除

钨和黄铜微细轴的单位材料去除量随着时间变化的情况见图4。由于材质特性的差异,在液体磁性磨具抛光过程中, 黄铜微细轴的材料更易被去除,钨微细轴的单位材料去除量明显比黄铜微细轴的更少,另外黄铜微细轴的单位材料去除量会随着时间的增长趋于线性增加。在0~50 min 的加工过程中,钨微细轴的单位材料去除量会随着加工时间增加而增长,其增势在50~80 min 时趋于平缓。

图4 不同微细轴单位材料去除率随着时间变化情况

在线电极电火花磨削加工过程中,微细轴表面的原本金属组织经过快速融化凝固后会形成融化凝固层,即重铸层。 重铸层的金属组织与基体金属不同,而且重铸层与金属基体的结合力相对较弱[18]。在抛光时间较短时, 加工去除的材料为表面重铸层,此时材料去除能力较强;随着抛光时间的延长,磨削位置接近钨材质的基体,材料去除能力开始减弱。 因此,钨微细轴的材料单位去除量呈现先增大后逐渐趋于平缓的趋势。 而对于黄铜微细轴来说,由于本身材质硬度较小,液体磁性磨具可以稳定地去除其表面材料。

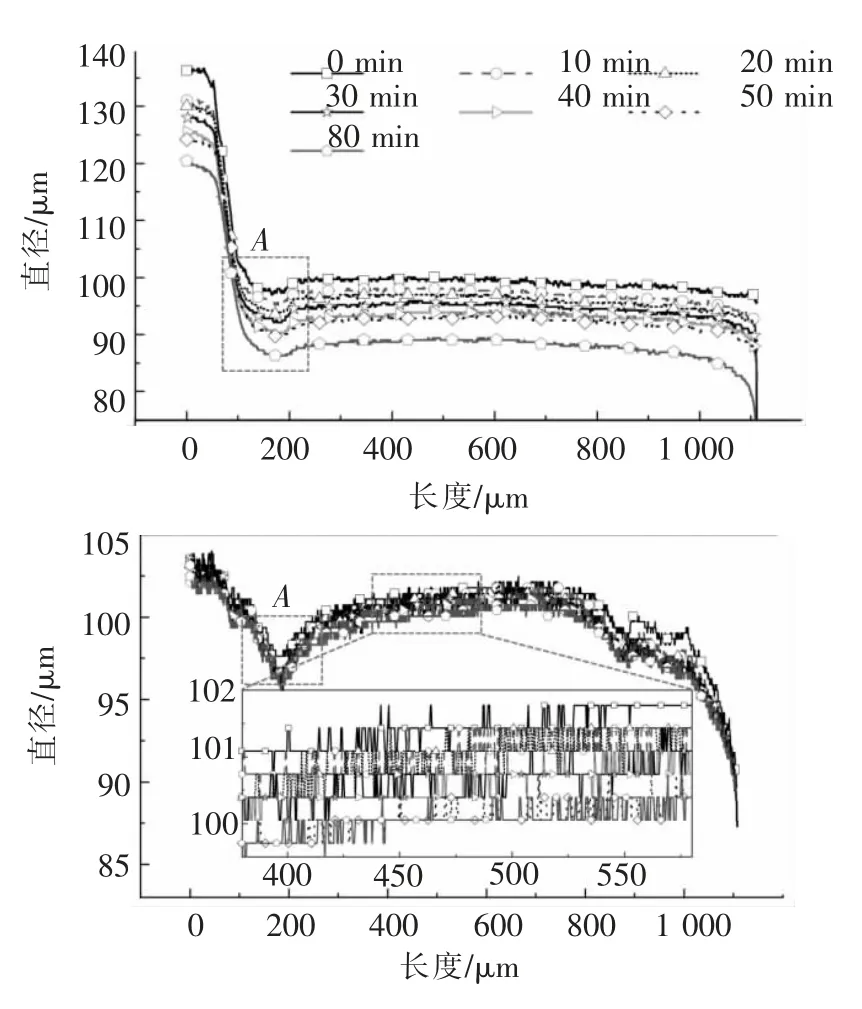

通过导出微细轴在每一层像素点下的直径值,即可得到微细轴整长度的直径曲线。 图5 是黄铜和钨微细轴在不同抛光时间条件下的直径曲线变化。可见,黄铜微细轴的直径变化明显,已从抛光前的约100 μm 减小到约89 μm,并且抛光10 min 后的直径明显减小、10~50 min 区间内的直径减小较为均匀,这可能是由于黄铜微细轴表面重铸层相对于基体材料更易被去除; 在50~80 min 区间内的材料去除厚度与20~50 min 区间内的去除厚度接近,这说明液体磁性磨具对黄铜微细轴材料去除的能力较为稳定。 另外由图5 可见,钨微细轴的直径减少约1.7 μm, 并且抛光50 min 和80 min 后的微细轴曲线几乎重合, 这说明对于液体磁性磨具而言,在抛光试验参数条件下、抛光时间达50 min 时,其去除材料能力接近极限,也说明液体磁性磨具对钨微细轴重铸层有去除能力,但对钨基体或接近钨基体材料的去除能力较弱。

图5 不同抛光时间下微细轴直径曲线(上图为黄铜微细轴;下图为钨微细轴)

在图5 所示A 区域,两种微细轴在精加工区域的根部直径都有明显缩小,此情况下液体磁性磨具可对根部直径缩小区域的材料进行去除。 这是因为,液体磁性磨具在磁场的作用下会均匀地包裹微细轴的表面,也会对微细轴表面的凹陷部分产生抛光作用,从而对微细轴表面材料进行均匀地去除。

3.2 微细轴的末端摆动

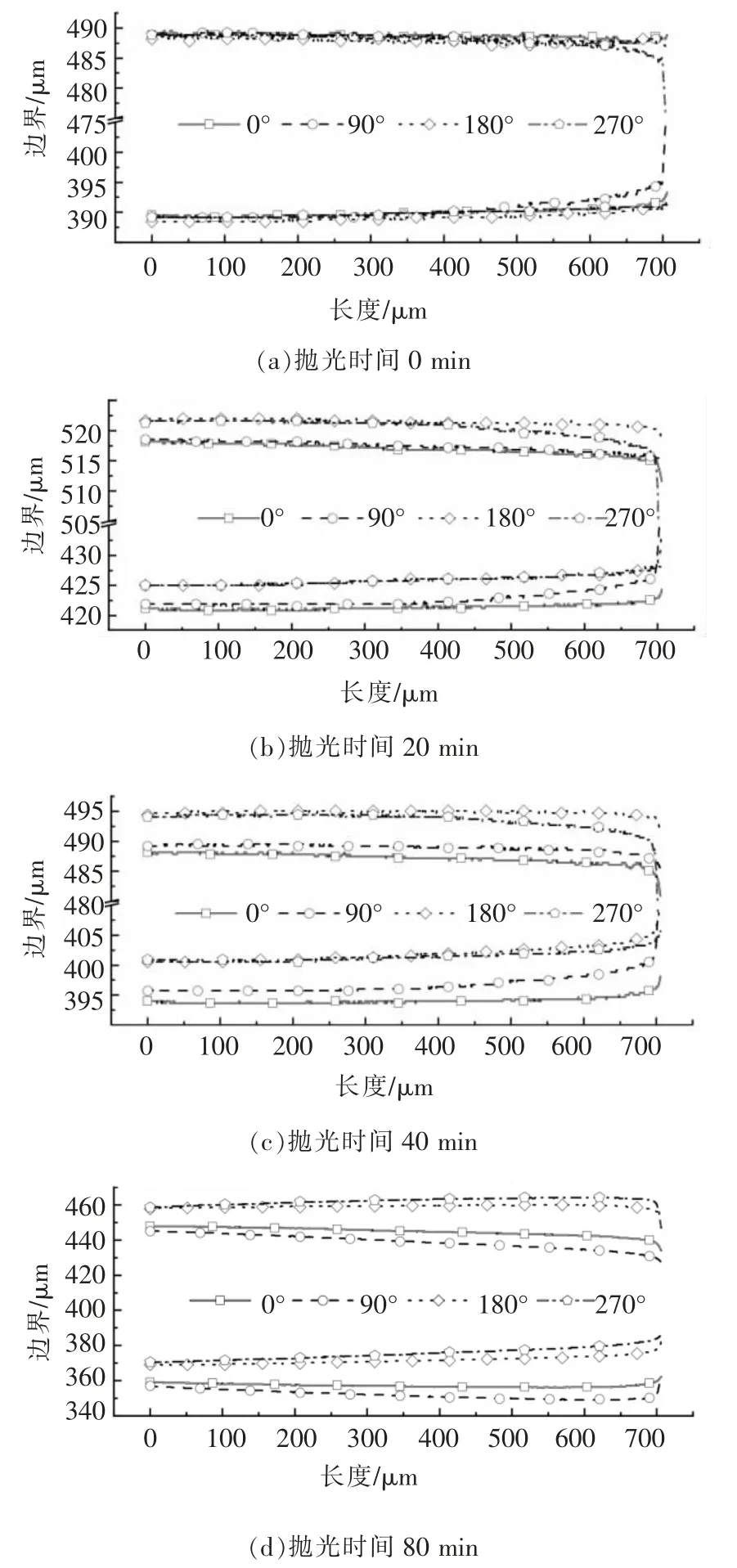

图6 是黄铜微细轴末端不同角度的边界曲线。由于夹持微细轴所用主轴(NR-2351, NAKANISHI)回转径向圆跳动在1 μm 以内, 并且所拍摄微细轴的照片可能存在轮廓误差,未抛光前的微细轴边界存在大概1 μm 误差。根据图6,抛光时间在20、40、80 min 时的黄铜微细轴末端边界摆动幅度逐渐增大,即微细轴变形逐渐严重。 当抛光时间为80 min时,微细轴末端边界摆动幅度达20 μm。

图6 黄铜微细轴的末端不同角度边界曲线

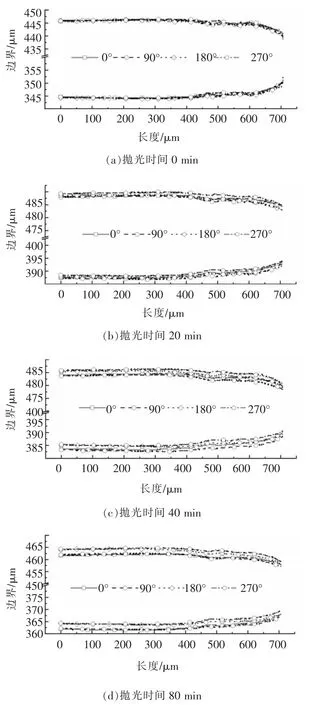

图7 是钨微细轴末端不同角度的边界曲线。 电火花加工结束后的钨微细轴末端边界摆动幅度约为1 μm,并且随着抛光时间延长,其摆动幅度呈现增大的趋势;当抛光时间为80 min 时,摆动幅度为3~4 μm。相较于黄铜,钨具有更高的弹性模量,通常黄铜的弹性模量约为90 GPa,而钨的弹性模量约为400 GPa; 黄铜微细轴由于材质更易产生变形且末端摆动幅度更大(图6),而具有较高弹性模量的钨微细轴在液体磁性磨具抛光时更不易变形。

图7 钨材质微细轴的末端不同角度边界曲线

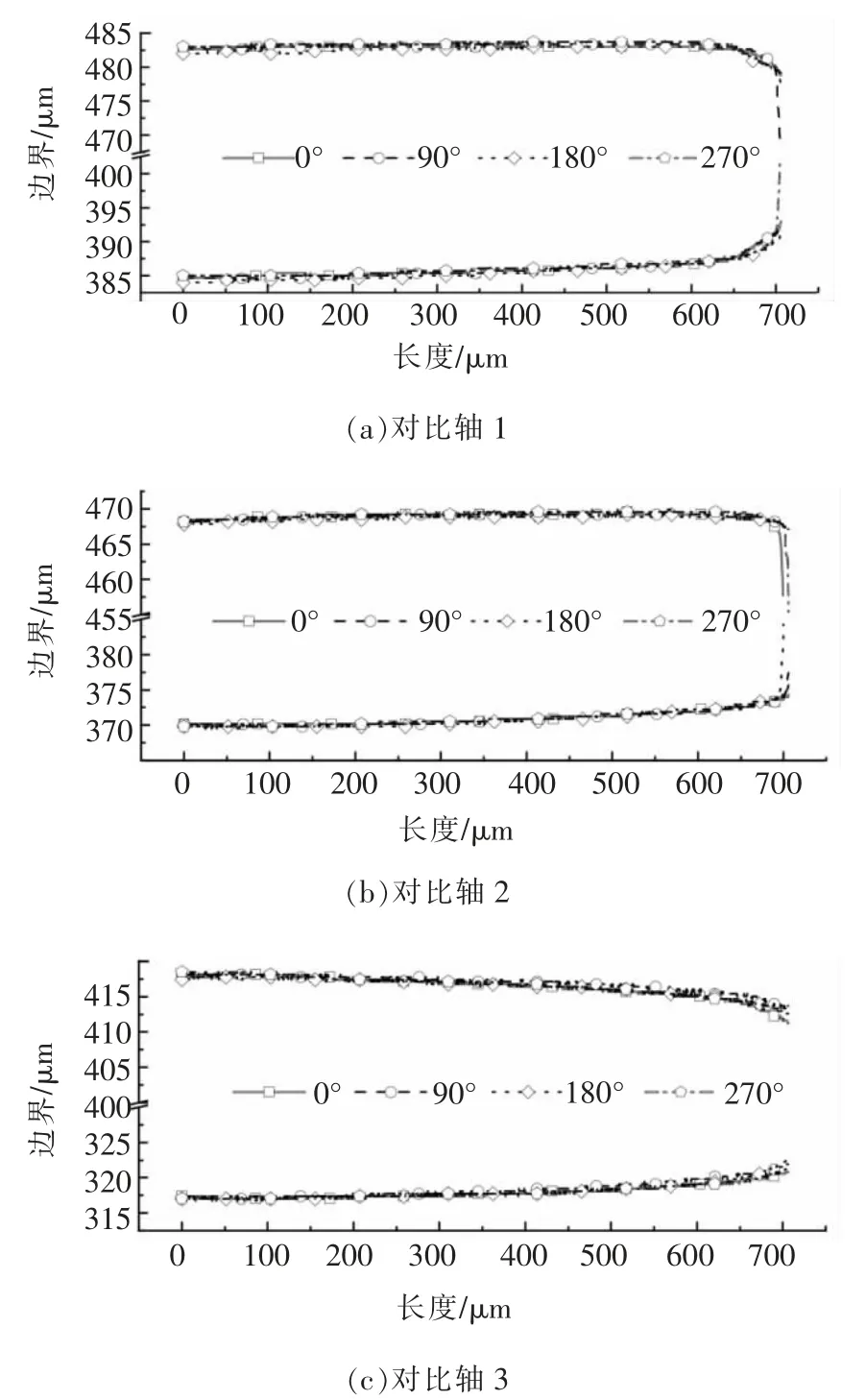

根据前述黄铜及钨微细轴的对比实验,钨微细轴的根部直径明显缩小。 另外,微细轴的轮廓形状也会影响其刚度, 进而影响抛光结束后的变形程度。 因此,针对钨微细轴的末端摆动情况,本文还对比了不同轮廓形状微细轴的末端摆动情况。 图8 是试验轴和3 根不同轮廓形状对比轴的直径变化曲线对比情况。可见,3 根对比轴的根部直径在精加工区域无明显缩小变化,并且在半精加工区域(长度约为0~150 μm) 的直径相对于在精加工区域的直径更大,使微细轴的刚度有所提高。

图8 抛光前试验轴和对比轴直径曲线对比

在抛光40 min 之后,观测3 根对比轴的末端摆动情况, 并将其末端摆动曲线同图7 c 所示试验轴抛光40 min 的末端边界曲线进行对比。对比轴抛光后末端在不同角度的边界曲线见图9。可见,抛光后的边界摆动幅度约1 μm, 同电火花加工后的边界摆动幅度几乎一致,因此对比轴经过液体磁性磨具抛光加工40 min 后几乎没有发生变形;相较于试验轴, 对比轴在精加工区域的根部直径没有明显缩小,并且在半精加工区域的直径较大、刚度较好,因此,除了微细轴本身材质特性的因素外,优化微细轴的形状也能使微细轴具有更好的刚性,也有利于抑制微细轴经液体磁性磨具抛光后产生的形变。

图9 对比轴抛光后末端不同角度边界曲线

3.3 微细轴的表面形貌

图10 是采用CDD 相机拍摄的黄铜和钨两种材质微细轴连续抛光时的表面照片。 可见,在电火花加工后(0 min)的两种微细轴的表面均无明显光泽, 这是因为电火花加工后的微细轴表面较为粗糙,使光线散射;黄铜微细轴的表面经过10 min 的抛光后便出现明显光泽,而钨微细轴表面在经过大约30 min 的液体磁性磨具抛光后才呈现出与黄铜微细轴相似的光泽。 该现象说明,液体磁性磨具对材料硬度相对较低的微细轴更易进行抛光加工;同时也说明,液体磁性磨具可实现对钨材质微细轴的抛光处理。

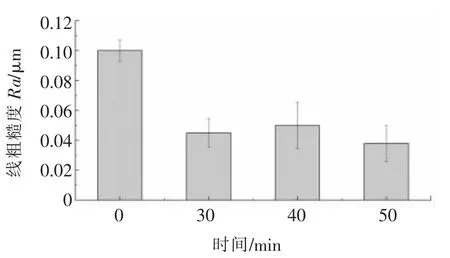

为衡量钨微细轴在液体磁性磨具抛光前、后的表面质量,本文采用了线粗糙度作为评价指标。 由于微细轴的直径较小, 无法直接接触测量, 采用OLS5000 激光共聚焦显微镜对钨微细轴的表面线粗糙度进行了非接触式测量。图11 是钨微细轴在电火花加工后以及经不同时间抛光后的表面线粗糙度情况。 可见,钨微细轴在电火花加工后的表面线粗糙度约为Ra0.1 μm; 经过液体磁性磨具抛光后,其线粗糙度值明显降低, 大部分情况下可降至Ra0.05 μm 以下。 这说明液体磁性磨具抛光的微细轴的表面质量明显提高。

图11 随着抛光时间变化的钨微细轴表面线粗糙度

图12 是液体磁性磨具抛光加工前后的钨微细轴表面扫描镜像(SEM)。可见,钨微细轴经过电火花加工后, 其表面覆盖了密集的放电凹坑和熔融产物, 加之钨微细轴的坯料由拔拉工艺制造而成,会因应力释放而产生微裂纹(图12a 和图12b)。 当抛光加工不充分时,钨微细轴的表面仍有较明显的放电痕迹(图12c),说明重铸层去除不充分;而抛光加工充分时的微细轴表面几乎无放电痕迹(图12d 和图12e),说明已有效去除了表面的重铸层。此外,由于液体磁性磨具抛光加工是由磨料颗粒滑擦微细轴表面的方式来实现抛光,经局部放大观测可见微细轴表面在圆周方向上存在微划痕;由于电火花加工过程有应力释放,微细轴表面在轴向上产生的微裂纹较深,经液体磁性磨具抛光后仍可被观测。

图12 液体磁性磨具抛光前后微细轴表面SEM 图像(图a 和图b 是抛光前图像;图c~图e 是抛光后图像)

4 结论

本文基于液体磁性磨具抛光方法,设计了可集成于微细电火花机床的在线抛光加工装置,还采用液体磁性磨具对钨微细轴进行抛光,并与黄铜微细轴进行对比,分析了液体磁性磨具抛光对微细轴的单位材料去除量、 末端摆动和表面质量的影响,得出的主要结论如下:

(1)液体磁性磨具抛光可均匀地去除线电极电火花磨削加工制备的微细轴的表面材料,研究结果表明:钨微细轴的表面材料相较于黄铜的更难以被去除,并且钨微细轴的单位材料去除量会随着抛光时间的增加呈现出先增长后趋于平缓的趋势。

(2)选用弹性模量较高的材质以及提高微细轴刚度,有利于减小液体磁性磨具抛光微细轴的末端摆动。 形状刚度较好的钨微细轴经液体磁性磨具抛光后,其末端摆动情况几乎同电火花加工的一致。

(3)经过液体磁性磨具抛光后,钨微细轴表面的线粗糙度可以从Ra0.1 μm 降至Ra0.05 μm 以下。 在经过充分抛光后,钨微细轴的表面几乎无放电痕迹,从而说明液体磁性磨具抛光方法可有效去除因放电产生的重铸层。