基于流体动压效应的扫描阴极掩膜电解加工试验

2023-11-06余志强何亚峰

王 涛,余志强,王 峰,2,何亚峰,康 敏

( 1. 南京农业大学工学院,江苏南京 210031;2. 南京工业职业技术大学机械工程学院,江苏南京 210023;3. 常州工学院航空与机械工程学院,江苏常州 213032 )

表面微结构作为减摩润滑的有效手段, 在刀具切削、机械密封、机械传动等领域具有广泛的应用前景。 目前,表面微结构的制备技术主要有激光加工、电火花加工、电解加工[1-3],其中,掩膜电解加工是基于电化学阳极溶解原理实现金属材料冷态蚀除的加工方法,具有无热应力、无再铸层、工具阴极无损耗等优点。 对于掩膜电解加工,贴合金属工件表面的掩膜可以屏蔽杂散电场,从而选择性地在掩膜镂空区域发生工件溶解,能够满足不同形态、不同分布表面微结构的加工需求。 然而,目前掩膜电解加工在掩膜与工件表面贴合、难溶性电解产物排出方面仍面临挑战。

掩膜的制作工艺及掩膜与工件表面的贴合方式对表面微结构加工性能、工艺装置设计具有重要影响。Landolt 等[4]在硫酸中加入金属钛,在其表面形成厚度为250 nm 氧化层, 并利用准分子激光定向去除氧化层而得到氧化层掩膜,这种方法摆脱了复杂光刻工艺对掩膜制作的束缚,但掩膜不可重复使用。Chen 等[5]通过研制掩膜模具制备出可以重复使用的PDMS 掩膜,实现了掩膜与工件稳定贴合。 Patel 等[6]采用分步激光工艺制作出高分辨率、可重复使用的PET 掩膜,实现了半球面、关节曲面上微凹坑阵列的掩膜电解加工,这类掩膜虽可重复使用,但也带来了贴合难题,仅通过机械压紧方式难以保证掩膜紧密、均匀地贴合在工件表面。 Ming 等[7]采用海绵填充极间间隙, 实现了曲面工件上掩膜的柔性压紧。 Zhao等[8]通过磁场力将工件、掩膜和泡沫阴极紧密贴合,并利用磁流体动力学效应匀化极间传质过程,提高了微结构的表面质量和加工一致性。 但值得注意的是,上述掩膜制作工艺中掩膜与工件的柔性、磁力贴合,都需要配置专用工艺装置,这类装置设计较为复杂,且会对掩膜电解加工技术的应用场合产生较大限制。

电解产物堆积会使加工区域电解液电导率分布不均,甚至出现加工停滞,是制约表面微结构深度溶解的重要因素。 为促进电解产物有效排出,研究人员从供液方式、阴极结构、外部能场等方面开展了大量工作。在供液方式方面,Wu 等[9-10]将射流引入掩膜电解加工来改善传质效果,消除了阴极覆盖范围不足对加工精度的限制。 在阴极结构方面,Zhang 等[11]使用烧结多孔金属作为阴极来压紧掩膜,并借助多孔金属孔隙特性加快气泡和部分絮状产物的逸出,此外还提出了多段掩膜电解加工方式,使表面微凹坑加工深度提高至20 μm。 在外部能场方面,Wang等[12]使用超声波搅拌电解液以增强传质过程,发现叠加超声波能够增大极间压力幅值,有利于更新电解液并获得表面更加光滑的微凹坑。 上述研究中,尽管采用不同方法都能够促进电解产物排出、抑制侧向过切,从而提高微结构加工的定域性,但是深度溶解性能仍然受到很大限制,微结构深度基本都在100 μm 以内。

本文以微凹坑阵列为研究对象, 提出了基于流体动压效应的扫描阴极掩膜电解加工新方法。 利用高流速电解液冲刷微凹坑表面堆积的电解产物,促进电流传导,从而提高加工深度;利用阴极的往复移动和流体动压使掩膜与工件表面动态贴合, 简化工艺装置设计。 基于试验研究,还探索了加工参数、平底阴极特性耦合作用对微凹坑直径和深度的影响,实现多样化微凹坑阵列加工, 并提高掩膜电解加工的深度溶解能力。

1 扫描阴极掩膜电解加工试验

1.1 加工原理

图1 是扫描阴极掩膜电解加工的示意图, 平底阴极连接电源负极、工件连接电源正极,从而将电场能量传导至加工区域。 高流速电解液从阴极底部出液口流出,电解液动压作用于掩膜镂空区域,使得位于加工区域的掩膜紧密贴合工件表面。 随着平底阴极往复扫描, 电解液动压效应也在掩膜表面周期性迁移, 保证位于加工区域的掩膜能够始终贴合在工件表面。在电流传导、电解液流动和平底阴极扫描的耦合作用下,工件表面发生周期性溶解,逐渐形成微凹坑阵列。

图1 扫描阴极掩膜电解加工示意图

1.2 加工试验系统

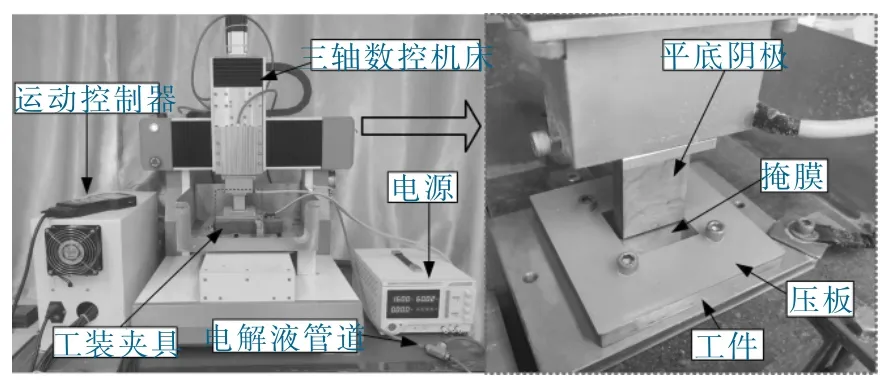

图2 是扫描阴极掩膜电解加工的试验系统,该系统包括三轴数控机床、运动控制系统、加工电源、电解液循环过滤系统。 采用运动控制器和伺服电机驱动平底阴极作竖直方向进给运动和水平方向扫描运动。 采用压板和螺钉将设置于大理石工作台上的掩膜、工件连接为一整体,以抑制掩膜非镂空区域的微量变形; 借助平底阴极底部喷射电解液形成的动压效应,抑制掩膜镂空区域的局部变形。采用电流传感器采样加工电流信号, 并在加工电源软件界面中进行实时显示和记录; 借助飞秒激光器在聚酰亚胺掩膜上加工出镂空圆孔阵列, 圆孔直径和间距误差都控制在2 μm 以内。

图2 扫描阴极掩膜电解加工试验系统

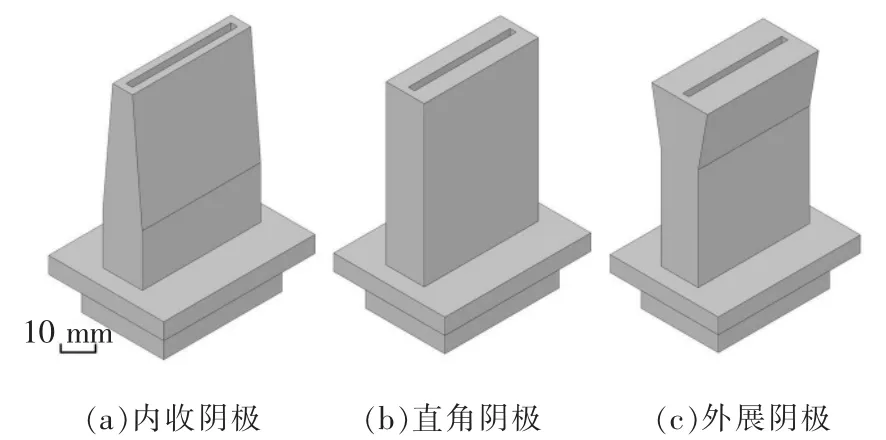

图3 是试验采用的三种平底阴极结构模型示意,内收阴极底面、直角阴极底面和外展阴极底面的覆盖面积分别为152、368、584 mm2, 三种平底阴极的通液槽面积都为64 mm2。

图3 三种平底阴极结构模型

1.3 加工试验方法

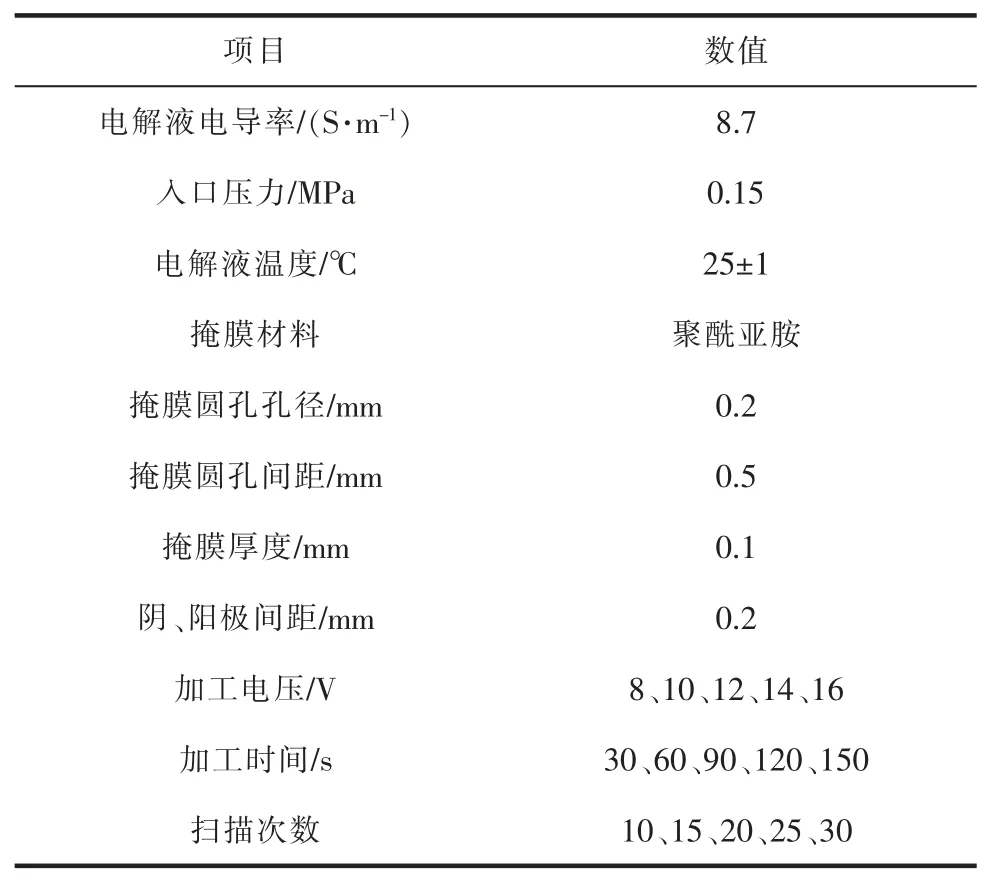

采用对比试验方法,分别探讨平底阴极特性与加工时间、加工电压和扫描次数耦合作用对微凹坑阵列加工的影响,获取微凹坑直径和深度变化规律,并制备出小直径、低深度和大直径、高深度的微凹坑阵列,采用的加工参数见表1。

表1 试验参数

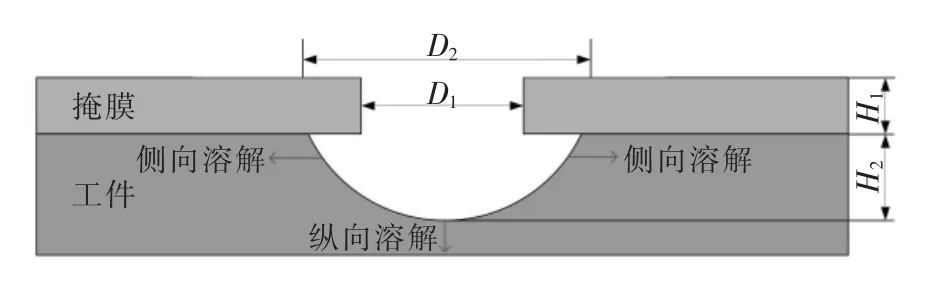

图4 是发生侧向溶解和纵向溶解的微凹坑尺寸检测示意图,其中:D1为掩膜圆孔直径,D2为微凹坑直径,H1为掩膜深度,H2为微凹坑深度,采用高清工业电子显微镜和超景深显微镜进行观测。

图4 微凹坑尺寸检测示意图

2 结果与分析

2.1 阴极特性和加工电压的耦合作用

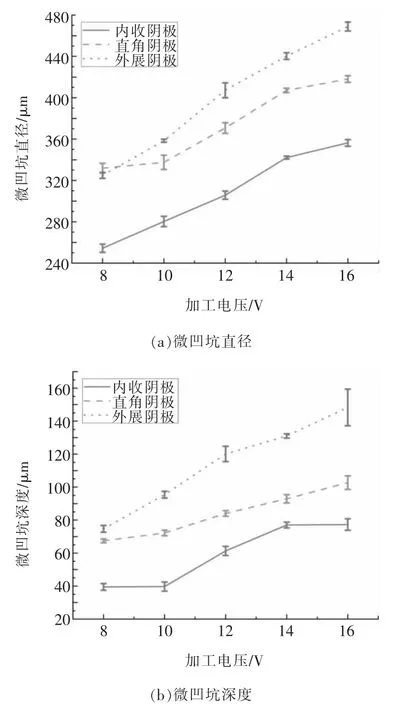

图5 是不同平底阴极条件下微凹坑尺寸随加工电压的变化曲线,采用的加工时间为90 s,阴极扫描次数为15 次。由图可见,随着加工电压增加,加工区域内电场能量显著增强,材料去除量明显增大,因而三种平底阴极的微凹坑直径和深度也都随之增大。其中:内收阴极由于底面覆盖面积较小、有效加工时间相对更短,因而微凹坑过切量较小,微凹坑直径和深度都较小;外展阴极由于底面覆盖面积较大、有效加工时间更长,因而微凹坑直径和深度都更大。当采用加工电压为16 V 时,外展阴极对应的微凹坑深度达到150 μm,但其侧向过切也较大。

图5 不同平底阴极条件下微凹坑尺寸随加工电压的变化

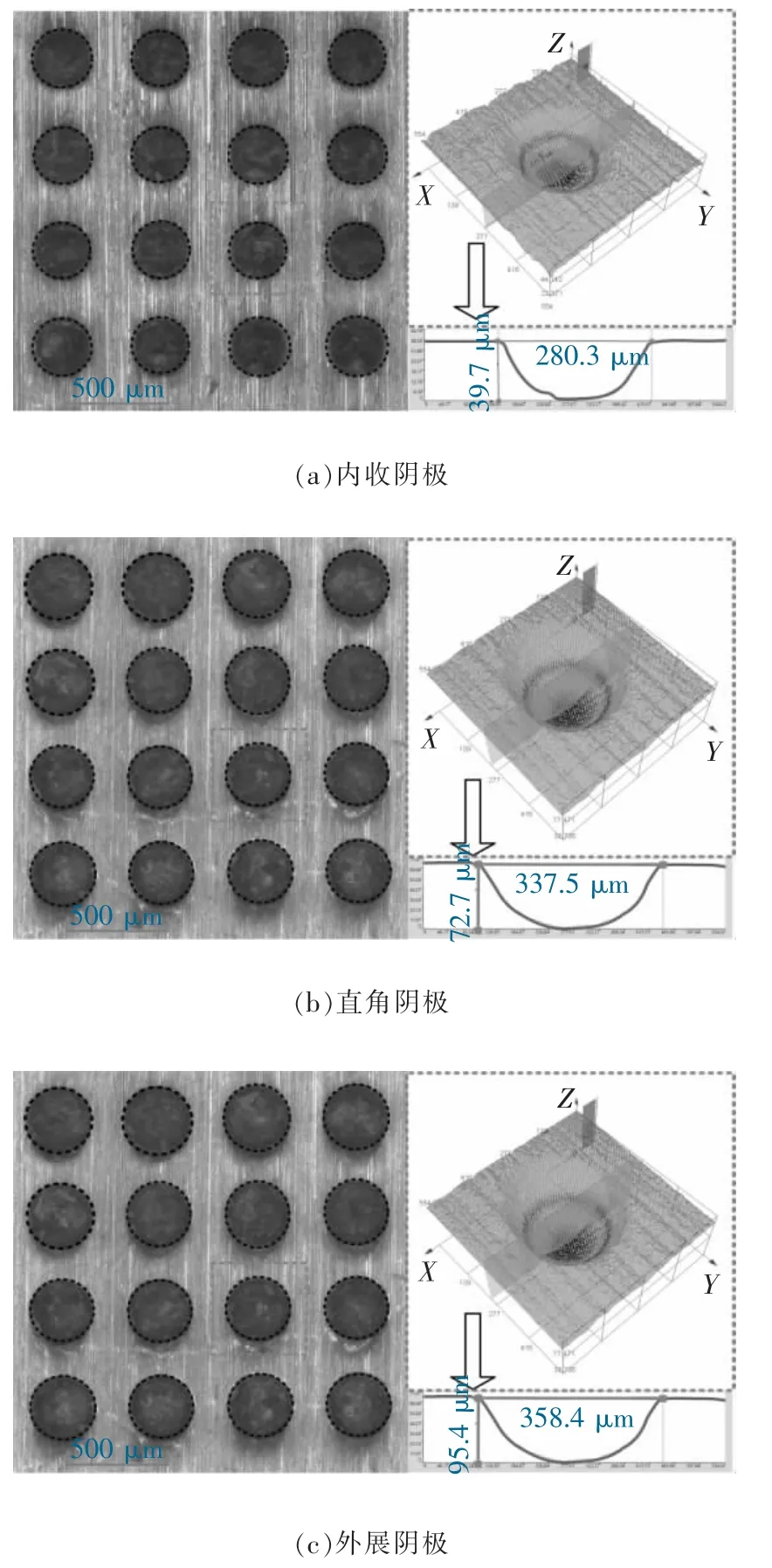

图6 是不同平底阴极加工的圆弧截面的微凹坑阵列,设定的加工电压为10 V。 采用内收阴极加工时,侧向和纵向溶解趋于平衡,微凹坑轮廓较浅,直径也较小;采用直角阴极加工时,纵向和侧向溶解都有所增强,微凹坑的深度和直径明显增大;采用外展阴极加工时,纵向溶解显著强于侧向溶解,微凹坑深度进一步增大,并且截面轮廓趋近于劣弧。

图6 电压为10 V 时不同平底阴极加工的微凹坑阵列

2.2 阴极特性和加工时间的耦合作用

图7 是不同平底阴极条件下微凹坑尺寸随加工时间的变化曲线,采用的加工电压为10 V,阴极扫描次数为15 次。 由图可见,随着加工时间的延长,通过加工区域的电量显著增加,根据库伦定律和法拉第定律,三种平底阴极对应的微凹坑直径和深度都明显增大。 此外,随着高流速电解液不断冲刷电解产物,微凹坑表面能够快速地恢复至导电状态,从而增大材料溶解去除量,提高微凹坑深度。

图7 不同平底阴极条件下微凹坑尺寸随加工时间的变化

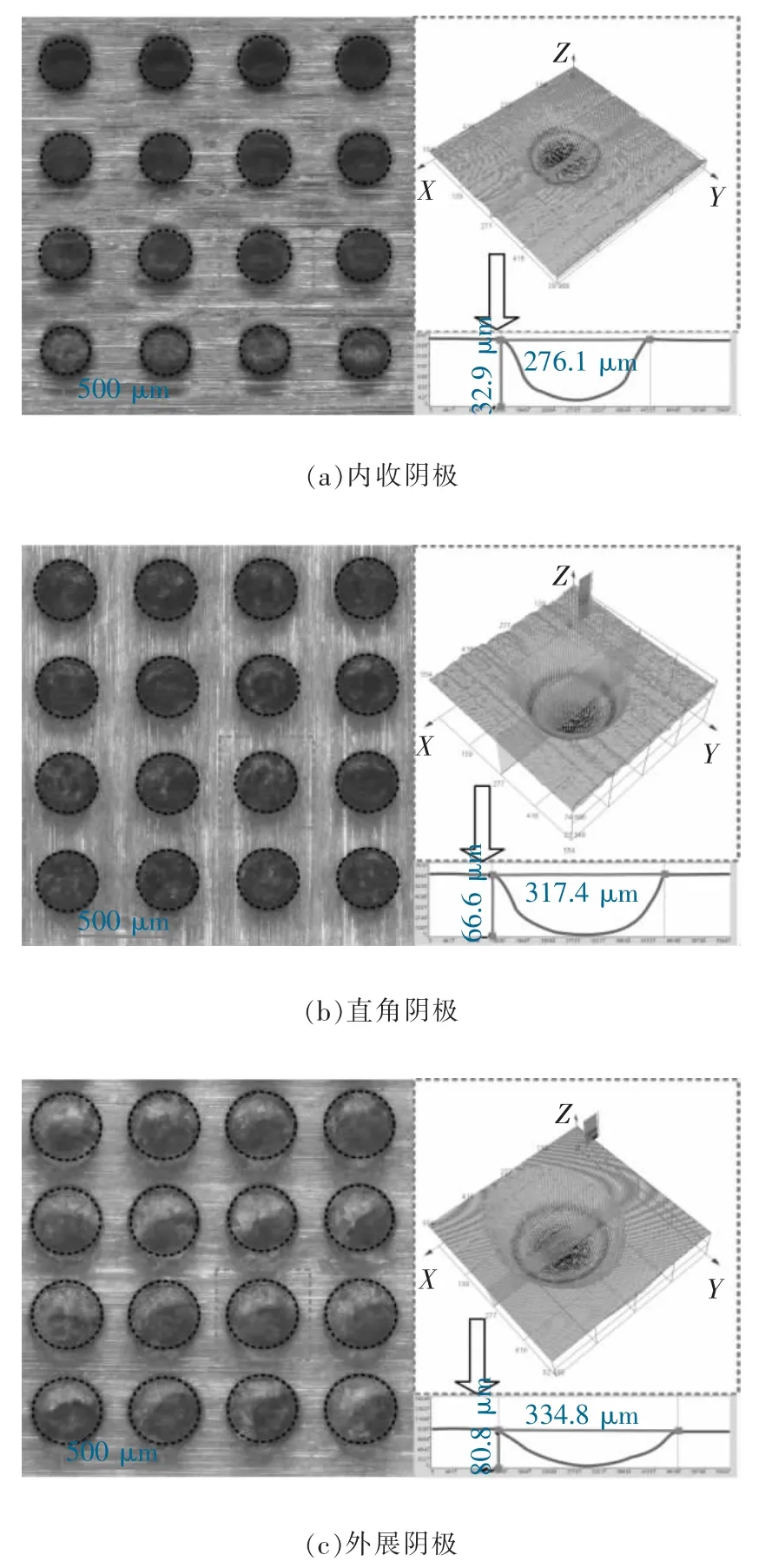

图8 为不同平底阴极加工的圆弧截面微凹坑阵列,加工时间为60 s。 采用内收阴极加工时,微凹坑截面轮廓的底部趋近于圆弧,侧壁呈明显倾斜状;采用直角阴极加工时, 微凹坑底部和侧壁的截面轮廓都趋近于圆弧;而采用外展阴极加工时,纵向溶解强于侧向溶解,微凹坑的截面轮廓趋近于劣弧。

图8 时间为60 s 时不同平底阴极加工的微凹坑阵列

上述平底阴极特性和加工时间耦合作用的结果表明,内收阴极由于底面覆盖面积较小,相同时间通过加工区域的电量较少, 因而能够有效抑制侧向过切。外展阴极由于底面覆盖面积大,相同时间通过加工区域的电量较多,因而适合于大直径、高深度微凹坑阵列的加工。

2.3 阴极特性和扫描次数的耦合作用

图9 是不同平底阴极条件下微凹坑尺寸随扫描次数的变化曲线,采用的加工电压为10 V,加工时间为90 s。 由图可见,随着扫描次数的增大,内收阴极和直角阴极加工出的微凹坑直径总体呈减小趋势,而外展阴极加工出的微凹坑直径变化较为平稳,基本保持在360~380 μm 内。 内收阴极加工出的微凹坑深度随扫描次数增大呈先下降后平稳趋势,直角阴极加工的微凹坑深度呈先平稳后下降趋势,而外展阴极加工的微凹坑深度随扫描次数增大呈显著的波动趋势。

图9 不同平底阴极条件下微凹坑尺寸随扫描次数的变化

图10 是不同平底阴极加工出的圆弧截面微凹坑阵列,平底阴极的扫描次数为15 次。 采用三种平底阴极加工时,纵向溶解都强于侧向溶解,微凹坑的深度增加更为显著,并且微凹坑截面轮廓都趋近于劣弧;内收阴极加工的微凹坑轮廓较浅、直径也较小,直角阴极加工的微凹坑直径和深度有所增大;而采用外展阴极加工时,由于底面覆盖面积较大、电解液冲刷作用较强,微凹坑的直径和深度进一步增大。

上述不同扫描次数的微凹坑直径和深度变化,可以归因于电解液动能和电场能量的协同作用。 阴极扫描次数增大,则扫描速度加快,单个扫描周期显著缩短,使得微凹坑溶解尚未进入稳定状态,而电场能量已快速衰减,因而内收阴极和平底阴极加工出的微凹坑直径总体呈下降趋势; 而外展阴极由于底部覆盖面积较大,电场能量衰减有所减缓,加工出的微凹坑直径变化较小。 此外,扫描次数的增大,还促进了阴极扫描的机械能转化为电解液动能, 而电解液动能增加有利于加快排出电解产物、 提高加工深度。对于直角阴极和内收阴极加工,电场能量的衰减对微凹坑深度的影响更为显著, 因而微凹坑深度随扫描次数增大总体也呈下降趋势; 而由于外展阴极加工过程中电解液动能和电场能量作用的强弱不断转化,微凹坑深度呈波动趋势。

2.4 表面微凹坑阵列的加工

基于上述对比试验研究, 采用合适的平底阴极和加工参数组合, 在不锈钢工件表面可实现多样化微凹坑阵列的加工。图11 是采用内收阴极在加工电压10 V、加工时间90 s、扫描次数30 次的参数下制备出的微凹坑阵列, 微凹坑平均直径为259.8 μm,偏差在8 μm 内,平均深度为44.1 μm,偏差在9 μm以内。 图12 是采用直角阴极在加工电压16 V、加工时间90 s、扫描次数15 次的参数下制备出的微凹坑阵列,微凹坑平均直径为418.1 μm,偏差在6.5 μm内,平均深度为102.7 μm,偏差在8.2 μm 以内。 上述不同平底阴极和加工参数的试验结果表明,通过平底阴极特性和加工参数耦合作用,能够加工出小直径、低深度和大直径、高深度的微凹坑阵列,论证了扫描阴极掩膜电解加工方法具有较好的深度溶解能力与加工适应性。

图12 直角阴极加工出的微凹坑阵列

3 结论

本文提出了一种利用流体动压效应使掩膜与工件表面动态贴合的扫描阴极掩膜电解加工新方法,通过电流传导、 电解液射流和平底阴极扫描的耦合作用实现微凹坑阵列断续性加工,得到以下结论:

(1)基于对比试验,探讨了内收阴极、直角阴极、外展阴极特性和加工时间、加工电压、扫描次数参数的耦合作用对微凹坑尺寸变化的影响。 随着加工电压和加工时间的提高, 三种平底阴极对应的微凹坑直径和深度都明显增大;随着扫描次数的增大,三种平底阴极对应的微凹坑直径和深度的变化并不稳定。

(2)通过采用内收阴极和合适的加工参数,实现了小直径、低深度微凹坑阵列的加工,通过采用直角阴极和合适的加工参数,实现了大直径、高深度微凹坑阵列的加工, 这论证了扫描阴极掩膜电解加工方法具有较好的深度溶解能力与加工适应性。