基于微观组织的镍基合金焊接热裂纹判据

2023-10-27陈佩寅郝乾宇徐锴郭枭

陈佩寅,郝乾宇,,徐锴,郭枭

(1.哈尔滨威尔焊接有限责任公司,哈尔滨 150060;2.中国机械总院集团哈尔滨焊接研究所有限公司,哈尔滨 150028)

0 前言

690 镍基合金因具有优异的耐腐蚀性、良好的高温性能和热稳定性,已经成为核岛主设备关键结构材料,用于使用条件苛刻、质量要求高的关键设备和零部件的制造中。690 合金为单相奥氏体组织,具有较高的热裂纹敏感性,加之大型压水堆核电站关键焊接结构厚度大、拘束度高,其焊接热裂纹至今仍是核电设备制造尚未彻底解决的技术难题,690 焊接材料热裂纹也一直是镍基合金焊接性研究的热点[1]。

20 世纪80 年代,美国超合金公司(special metal corporation,SMC)率先开发出了690 合金焊接材料,包括FM 52 焊丝(型号为ERNiCrFe-7)和WE 152 焊条(型号为ENiCrFe-7),并在核电设备制造中得到广泛应用;20 世纪90 年代中期,美国海军的研究人员在使用FM 52 焊丝进行TIG 焊时,发现了高温失塑裂纹(Ductility dip cracking,DDC),引起了学术界的重视,众多学者对690 合金焊接材料的高温失塑裂纹问题进行了广泛地研究;随后美国SMC 公司推出了改进型焊丝—FM 52M 焊丝(型号为ERNiCrFe-7A),该焊丝通过添加Nb,B 和Zr 等元素,提高了抗高温失塑裂纹能力,是应用最多的核电主设备制造用镍基合金焊丝[2],尽管FM 52M 焊丝具有较高的抗裂纹能力,但在制造厚度大、拘束高的核电装备时,其抗裂纹能力仍显不够,不能防止高温失塑裂纹[3]。为了继续提高690 合金焊丝的抗裂性,国内外均进行了新型690合金焊丝(型号为ERNiCrFe-13)的研究工作,其技术路线是在焊丝中添加Nb,Ta 和Mo 等元素,增加熔敷金属析出物数量,提高焊缝抗高温失塑裂纹能力,但是随着Nb 和Mo 元素含量的增加,在焊缝凝固过程中容易形成低熔点液膜,产生结晶裂纹[4-6],最近美国SMC 公司发明了无裂纹690 合金焊丝(FM 52MSSTa),尚未在核岛主设备制造中应用[7]。

焊接热裂纹的试验方法很多,常用于研究690 合金焊缝抗裂性的有:可调拘束试验[8]、STF 试验(Strainto-fracture test)[9]、CPT 试验(Cast pin tear test)[10]、热塑性试验[11]、PVR 试验(Programmable deformation cracking test)[12]等,这些试验均采用小尺寸试样,重点模拟热裂纹的开裂特征或开裂机制,但其试验过程在焊接热循环、应力-应变演变过程、显微组织等方面与实际焊接存在较大差异,试验结果不便于指导工程焊接。Mccracken 等人[13]提出了高拘束窄间隙焊缝试验,用有限元分析了试验焊缝的应力、应变,结果表明多次焊接热循环造成的高应变累积区是高温失塑裂纹的多发区,焊接过程中的应变累积耗尽了焊缝的晶界塑性,最终导致开裂;在此基础上,Rapetti 等人[14-15]提出了重熔试验,简化了试验过程;郭枭等人[16-17]提出了基于大厚度堆焊的热裂纹试验(简称“大厚度裂纹试验”),用有限元模型分析了试验中的多层多道堆焊焊缝的温度、应力和应变演变过程,说明了典型部位的高温停留时间和应变损耗特点,阐述了该方法评价热裂纹的依据。

用于镍基合金热裂纹的判据也有很多,主要有临界应变速率(Critical strain rate,CST)、凝固脆性温度区间(Brittle temperature range,BTR)、最大裂纹距离(Maxium cracking distance,MCD)、凝固裂纹温度范围(Solidification cracking temperature range,SCTR)、临界应变εmin、液化裂纹温度范围(Liquation cracking temperature range,LCTR)和化学成分相关判据等[18-20],但是缺少基于微观组织的热裂纹判据。

文中使用不同成分的690 合金焊丝进行了大厚度裂纹试验,计算了熔敷金属微观组织(Laves 相、MC、M2(C,N) 碳化物和MN 氮化物),提出了基于微观组织的镍基合金焊接热裂纹判据,研制出了无焊接裂纹的核电主设备制造用WHS693M 焊丝(型号为ERNiCrFe-13)。

1 试验方法

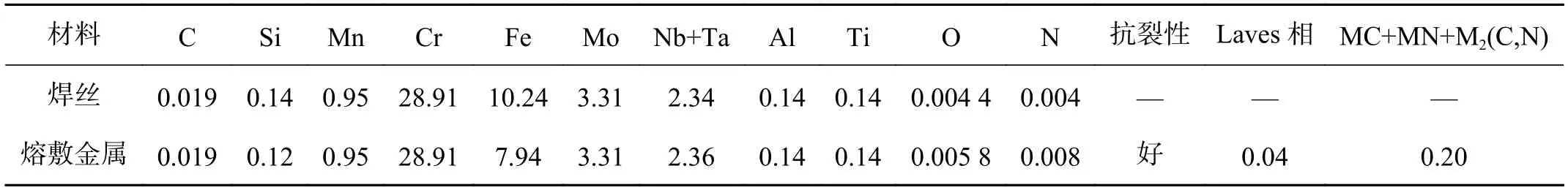

试验用材料为不同成分的690 合金TIG 焊丝,规格为φ1.2 mm,焊丝型号和熔敷金属化学成分见表1。

表1 试验用TIG 焊丝熔敷金属化学成分(质量分数,%)

采用大厚度裂纹试验进行了试验用焊丝的抗裂性评价,大厚度裂纹试验是一种堆焊试验方法,它提供了较高的焊接应变损耗和苛刻的焊接热循环条件,可以模拟大厚度、高拘束结构TIG 焊接的特点,为焊接材料研制提供抗裂性评价结果,大厚度裂纹试验的实施要点如下。

(1)在碳钢或低合金钢的母材上进行堆焊试验,母材尺寸至少为400 mm×300 mm×60 mm。

(2)在试验用母材上堆焊熔敷金属,堆焊层尺寸至少为300 mm×200 mm×40 mm,焊接工艺参数为焊接电流220 A,电弧电压12~14 V,焊接速度170 mm/min,送丝速度1 200 mm/min,道间温度Tc≤100 ℃,保护气体99.99%氩气,流量14~18 L/min。

(3)堆焊完成后,采用线切割的方法从堆焊层切取试样,试样厚度4 mm,分别沿横、纵向切取3 个试样,然后对试样进行磨削加工,磨削方向与焊接方向垂直,以利于裂纹显示;磨削加工后,对试样表面进行着色探伤,标记着色探伤的显示,然后在金相显微镜下观察探伤显示,确定是否有焊接裂纹,必要时,可将裂纹打开,通过断口形貌确定裂纹性质。

(4)统计所有切片表面的裂纹数量、长度、位置等信息。

(5)结果评价:裂纹数量越多、裂纹越长,该材料的裂纹敏感性越高,单个裂纹长度不大于1 mm,且数量不超过3 个,抗裂性为好,否则抗裂性为不好。

图1 为大厚度裂纹试验的堆焊试件和解剖后的试样。采用JMat Pro 软件进行了TIG 焊熔敷金属凝固计算,软件版本为V12.1,使用的数据库为Thermo Tech 研发的Ni-DATA 8(Ver.7)数据库,计算模型为Scheil-Gulliver 模型,计算的化学成分包括C,Si,Mn,Ni,Cr,Fe,Mo,Nb,Ta,Al,Ti,O 和N。

图1 大厚度裂纹试验

2 试验结果与分析

2.1 试验结果

采用大厚度裂纹试验对表1 所示化学成分的焊丝进行了抗裂性评价,评价结果见表2。

表2 试验结果(体积分数,%)

采用JMat Pro 软件计算了表1 所示化学成分的凝固过程,计算参数为起始温度1 900 ℃,计算步长2 ℃,冷却速度200 ℃/s,考虑固态扩散的影响。冷却至固相线时的Laves 相、冷却至1 000 ℃时的碳氮化物之和MC+MN+M2(C,N)的计算结果见表2。

从表2 可知,当Laves 相含量不大于0.45%时,无结晶裂纹,当Laves 相含量不小于1.3%时,有结晶裂纹;当碳氮化物之和MC+MN+M2(C,N)含量不小于0.18%时,无高温失塑裂纹,当MC+MN+M2(C,N)含量不大于0.16%时,有高温失塑裂纹。

2.2 结晶裂纹判据

结晶裂纹是在焊缝凝固过程的后期形成的焊接裂纹,也称为凝固裂纹,结晶裂纹产生的原因是在焊接熔池凝固过程中,金属收缩产生的拉应力将晶界上的低熔点共晶液膜拉开形成裂纹。低熔点共晶液膜主要有两类,一类是由化合物形成的低熔点共晶物,另一类是第二相形成的低熔点共晶组织。

690 合金焊丝中能形成低熔点共晶物的元素主要有S,P,B,Zr 和Si 等[21-22],这些元素的含量应该严格控制。

Laves 相是一种金属间化合物,具有六方晶体结构,化学式为A2B,其中A 包括Ni,Fe,Cr 和Co 等元素,B 包括Nb,Ti,Si,Mo 和Ta 等元素。已有结果表明,Nb 和Mo 元素含量较高的镍基合金容易在凝固末期形成Laves 相,包括600,625,690 和718 等合金的焊缝[23-26],Di 等人[27]研究了FM 52MSS 熔敷金属的凝固过程,在凝固末期的枝晶间隙发现了γ/Laves共晶,Laves 相是影响超纯净镍基合金结晶裂纹敏感性的重要因素,可以与镍基合金的基体形成低熔点的γ/Laves 共晶组织[6,28],Laves 相是核电用690 焊接材料产生结晶裂纹的主要因素。郭枭等人[29]在ERNiCrFe-13 焊丝TIG 焊重熔试验中发现,随着重熔电流的增加,枝晶间γ/Laves 共晶组织尺寸增大,结晶裂纹长度明显增大;Fink 等人[30]发现,Mo 可能促进690 合金焊缝金属中Laves 相的形成,降低终凝温度,增大结晶裂纹敏感性。

在焊缝凝固末端,液态金属的残留量对结晶裂纹影响很大,少量的液态金属(小于1%)常以液滴形态存在,难以形成液膜,结晶裂纹敏感性小;大量的液态金属(大于10%)能够形成愈合效应,不容易产生结晶裂纹;只有适量的液态残留(大约1%~10%)容易润湿晶界,形成连续的液膜,产生结晶裂纹[31-33]。

综上所述,控制Laves 相数量可以防止结晶裂纹,根据表2 的试验结果,得出防止焊缝结晶裂纹的判据为Laves 相含量不大于0.9%。

2.3 高温失塑裂纹判据

高温失塑裂纹是在热影响区金属组织的晶界上,因受热作用致使延性陡降而产生的热裂纹,也成为失延裂纹,产生高温失塑裂纹的原因主要有3 种,分别是晶界弱化、晶界脆化和应力诱导。

晶界弱化主要发生在杂质含量低、无析出物(或析出物很少)的单相奥氏体材料中,由于这些材料的晶界基本没有析出物,高温时晶界强度和晶内强度差别大,在外力的作用下,晶界容易发生滑移,产生应变集中,当实际应变量(或累积塑性损伤)超过材料晶界变形能力时,就会产生裂纹,晶界滑移、棘轮效应、曲折晶界等解释了这种裂纹产生的具体方式[13,34-37]。

晶界脆化是指杂质元素在晶界偏聚,削弱了晶界的结合力,造成材料塑性下降的现象,焊接过程中,热循环和应力的高度不均匀性,促使S,P 和H 等杂质元素在晶界偏聚,是引发高温失塑裂纹的主要原因之一[38-39]。

应力诱导机理认为M23C6析出相和奥氏体一侧基体具有部分共格关系,M23C6析出相的晶格常数约为基体的3 倍,由于两者晶格常数相差大,会在析出相两端产生应力集中,易形成局部晶界裂纹[40-41]。

为保证核岛主装备的安全运行和使用寿命,核一级焊接材料均具有较高的纯净度,因此解决晶界弱化问题是防止690 合金焊缝高温失塑裂纹主要手段。

焊缝中的小尺寸碳氮化物可以阻碍晶界滑移,改善晶界弱化现象,有利于降低高温失塑敏感性。Di等人[27]在FM52MSS 焊缝中发现了TiC;郭枭等人[25-26,42]在ERNiCrFe-13 熔敷金属枝晶间发现了较微小的(Nb,Ti)C 复合碳化物,认为是焊缝凝固后期,残余液相中Nb,Mo 等元素富集到一定程度,形成了MC 碳化物和Laves 相;Collins 等人[43]发现690 焊缝晶界存在TiN 和共晶MC 碳化物,较高比例的(Nb,Ti)C 钉扎晶界运动,形成曲折晶界,有效地减少了晶粒生长和晶界滑动;唐正柱等人[44-45]认为(Nb,Ti)C 对晶界具有钉扎作用,提高晶界扭曲程度,降低熔敷金属DDC敏感性,(Nb,Ti)C 的最佳尺寸为100~120 nm;Kiser 等人[3]发现FM52MSS 枝晶间存在弥散分布的M(C,N)析出物,这些析出物在凝固末期形成,阻碍晶界滑移,形成曲折晶界,降低DDC 敏感性。

Nb 和Ti 等强碳化物形成元素,不仅能够形成碳化物,提高抗高温失塑裂纹能力,还可以消耗C,减少M23C6的析出量,降低析出相诱导高温失塑裂纹的形成[40,46-47]。

综上所述,焊缝中的小尺寸碳氮化物可以阻碍晶界滑移,改善晶界弱化现象,防止高温失塑裂纹。根据表2 的试验结果,防止焊缝高温失塑裂纹的判据为MC+MN+M2(C,N)含量不小于0.18%。

3 WHS693M 焊丝研制

WHS693M 焊丝是中国机械总院集团哈尔滨焊接研究所有限公司和哈尔滨威尔焊接有限责任公司为适应国内大型先进压水堆核电站自主创新发展的需求,联合研制的核岛主设备制造用新型690 焊接材料,焊丝型号为ERNiCrFe-13。该焊丝具有优秀的抗裂性、高温强度和耐腐蚀能力,通过协调设计C,Nb,Ta 和Mo 等元素的含量对焊接热裂纹有重要影响,有效地控制了熔敷金属Laves 相、MC 碳化物和MN 氮化物的含量,能同时防止结晶裂纹和高温失塑裂纹,有望解决三代核电主设备690 焊接裂纹问题。

批号为3171139 的690 焊丝和熔敷金属化学成分、大厚度裂纹试验结果和JMat Pro 软件组织计算结果见表3。

表3 WHS693M 化学成分(质量分数,%)和抗裂性及组织计算结果(体积分数,%)

从表3 可见,WHS693M 焊丝的纯净度高,控制Laves 相、MC 和M2(C,N) 碳化物、MN 氮化物数量,可以防止焊接裂纹。采用JMat Pro 软件计算的熔敷金属微观组织为Laves 相含量0.04%(<0.9%),MC +MN+M2(C,N)含量 0.20 %(>0.18 %),依据抗裂性判据得出的结果与大厚度裂纹试验结果一致。

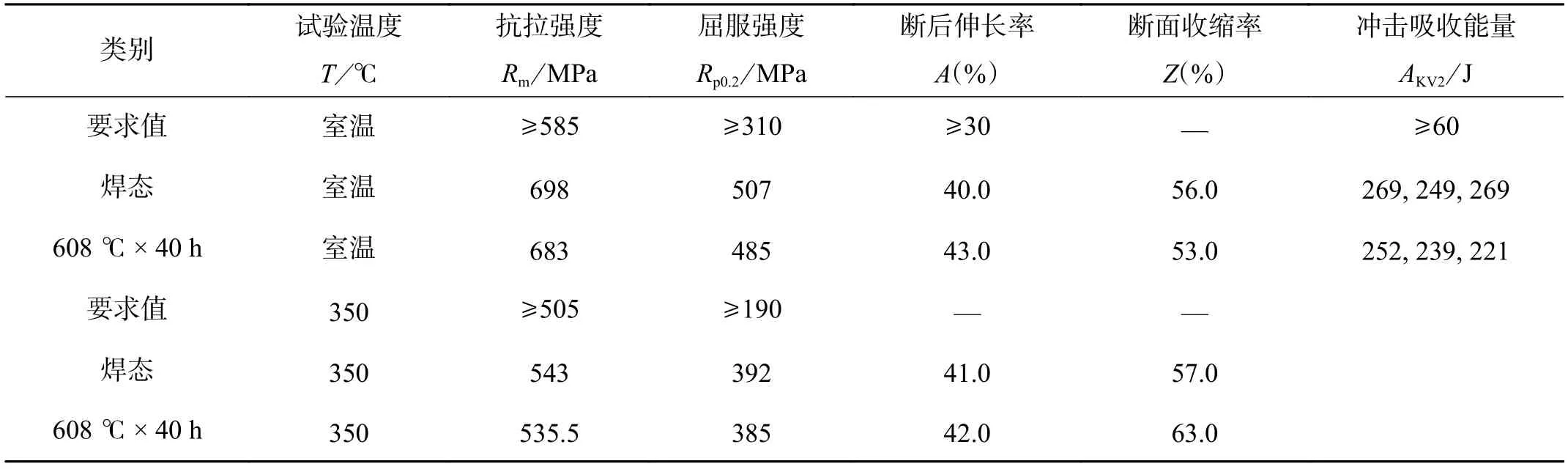

采用TIG 堆焊方法进行了熔敷金属试验,焊丝规格为φ1.2 mm,焊接参数为焊接电流180~240 A,电弧电压15~17 V,焊接速度180 mm/min,送丝速度1 100~1 200 mm/min,层间温度Tc<100 ℃。

拉伸试验分别按照焊接接头的力学性能测试方法AWS B4.0M-2000(室温)、金属材料的高温抗拉试验方法ASTM E21-92(1998)(350 ℃)的要求进行,试样直径φ12.5 mm,平行于堆焊方向取样。按照AWS B4.0M 的要求进行了室温冲击试验,试样按照钢产品力学性能标准试验方法及定义ASTM A370 中图1 A型加工,每组3 个试样。

三代核电核岛主设备对690 合金焊丝熔敷金属力学性能的要求值和试验结果见表4。

表4 熔敷金属力学性能

从表4 可见,熔敷金属不仅具有较高的强度,还具有良好的塑性和冲击韧性,满足三代核电核岛主设备的性能要求。

4 结论

(1)在大厚度裂纹试验的基础上,提出了基于微观组织的镍基合金热裂纹判据,防止结晶裂纹判据为Laves 相含量不大于0.9%,防止高温失塑裂纹判据为MC+MN+M2(C,N)含量不小于0.18%。

(2)研制的WHS693M 焊丝抗裂性优良,大厚度裂纹试验结果为好,力学性能满足三代核电主设备制造技术要求。