SY35 平台MAG 焊接变形模拟分析和调控

2023-10-27邵贞先李天庆吴艺鹏彭思维房俊杰

邵贞先,李天庆,吴艺鹏,彭思维,房俊杰

(1.江苏大学,江苏 镇江 212013;2.三一重机有限公司,江苏 昆山 215300)

0 前言

小型挖掘机是“新基建”战略中的重要工程机械。挖掘机平台是上车部分主要承载结构件,是挖掘机的重要组成部分[1]。驾驶室、发动机等都要安装在平台上。平台的尺寸精度要求较高。焊接是挖掘机平台制造的主要工艺。焊接过程会导致工件发生焊接变形,产生焊接应力。平台焊接过程中产生的焊接变形会影响平台尺寸,影响驾驶室、发动机安装。因此,控制挖掘机平台焊接变形具有重要意义[2-3]。

国内外学者针对焊接变形开展了一些研究工作,取得了一些结果。设计措施和工艺措施是控制焊接变形2 种主要手段[4-5]。常用的设计措施有设计合理的焊缝形状和尺寸、设计可以减少焊缝数量的结构、设计焊缝位置安排合理的结构等;常用的工艺措施有:采用合理的装配—焊接顺序、采用合理的焊接方法和焊接工艺参数、采用合理的工装夹具实现刚性固定、采用合适的反变形、适当留余量补偿收缩变形、采用在焊缝对称位置上施加热量的热平衡法控制变形、采用合适方法将焊接处热量带走的散热法减小变形[6-9]。尽管采用了各种措施来防止和控制焊接变形,然而一些构件的焊接变形还是难以避免。因此,对于构件已经出现的焊接变形,一般通过手工锤击矫形、机械矫形、火焰加热矫形等矫正方法来实现焊接变形的矫形。目前,SY35 平台焊接制造过程产生的焊接变形较大,不能满足后续驾驶室、发动机等的装配要求。如何减小和控制焊接变形是SY35 平台焊接制造的关键。SY35 平台有100 多道焊缝。从SY35 平台实际焊接制造情况来看,优化焊接顺序和焊接工装约束是控制SY35 平台焊接变形的重要手段。

针对SY35 平台MAG 焊接开展研究,构建SY35平台MAG 焊接变形数值分析模型,分析焊接顺序和焊接工装约束对SY35 平台焊接变形的影响,提出有利于控制SY35 平台MAG 焊接变形焊接顺序和焊接工装约束。

1 建立SY35 平台MAG 焊接变形数值分析模型

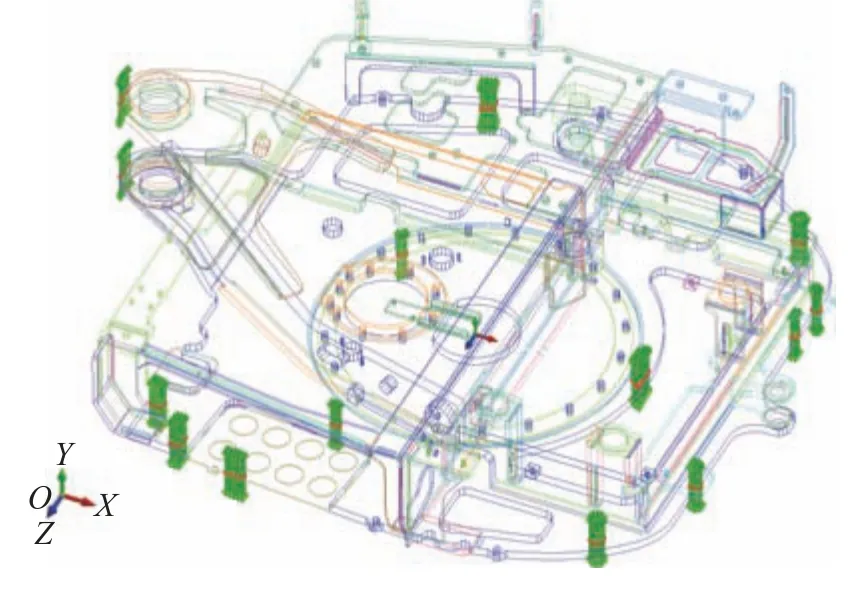

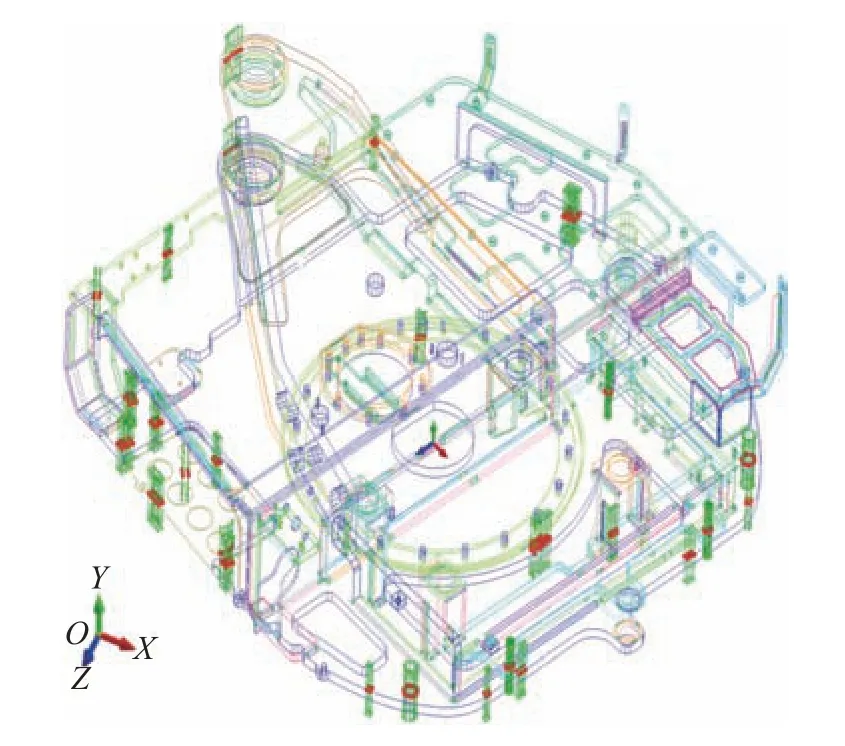

首先,根据图纸建立SY35 平台三维图,如图1 所示;然后,构建SY35 平台上的焊缝,并对所有焊缝进行编号,方便后续进行模拟仿真;最终建立SY35 平台焊接变形模拟仿真的几何模型。图2 是焊缝WELD_1026,WELD_1027,WELD_1044,WELD_1045,WELD_1046 的位置及编号,焊脚尺寸见表1。SY35 平台其他焊缝位置及编号见文献[10]。WELD_1XXX 表示分部件组对焊接编号,共有43 条焊缝;WELD_2XXX表示平台正面焊接编号,共有136 条焊缝;WELD_3XXX 表示平台背面焊接编号,共有1 条焊缝。可见,平台正面焊接时,焊缝多,对SY35 平台焊接变形影响较大,是该研究重点优化的焊接顺序。因此,该研究将针对SY35 平台正面焊接136 条焊缝的焊接顺序进行优化。

表1 焊缝编号及焊缝尺寸

图1 SY35 平台三维图

图2 焊缝位置及编号

该研究采用SYSWELD 软件对SY35 平台焊接变形进行模拟仿真,采用六面体网格进行网格划分,为提高计算效率采用了疏密网格相结合的方式(靠近焊缝位置的网格更密,远离焊缝位置的网格更疏)。SY35 平台采用MAG 进行焊接,保护气体为80%Ar +20%CO2。

2 焊接顺序和工装约束条件

该研究用采用了6 种焊接顺序,分别为A,B,C,D,E,F,具体焊接顺序见文献[10]。SY35 平台焊接顺序A,B,C,D,E,F 设定的基本原则:先中心后外部;长焊缝分段退焊;相邻分区焊缝交替焊接。焊接顺序A,B,C,D,E,F 的主要区别在于相邻分区焊缝交替焊接的顺序。由于焊缝数量较多,文章篇幅限制,具体焊接顺序不一一列出。SY35 平台焊接工装夹具设计的基本原则:装夹简单,可快速操作;保证SY35 平台焊接位置的可达性;有效控制SY35 平台焊接变形。

该研究设计了SY35 平台焊接时的工装夹具约束。为了能够清晰的描述,不同焊接顺序下的不同约束条件,该研究采用焊接顺序和工装约束相结合的方式对焊接算例进行定义,如:A0 表示仅点固,无工装夹具约束;A1 为针对焊接顺序A 设计了3 种针对性约束,如图3~图5 所示。

图3 针对性约束1

图4 针对性约束2

图5 针对性约束3

3 模拟结果及分析

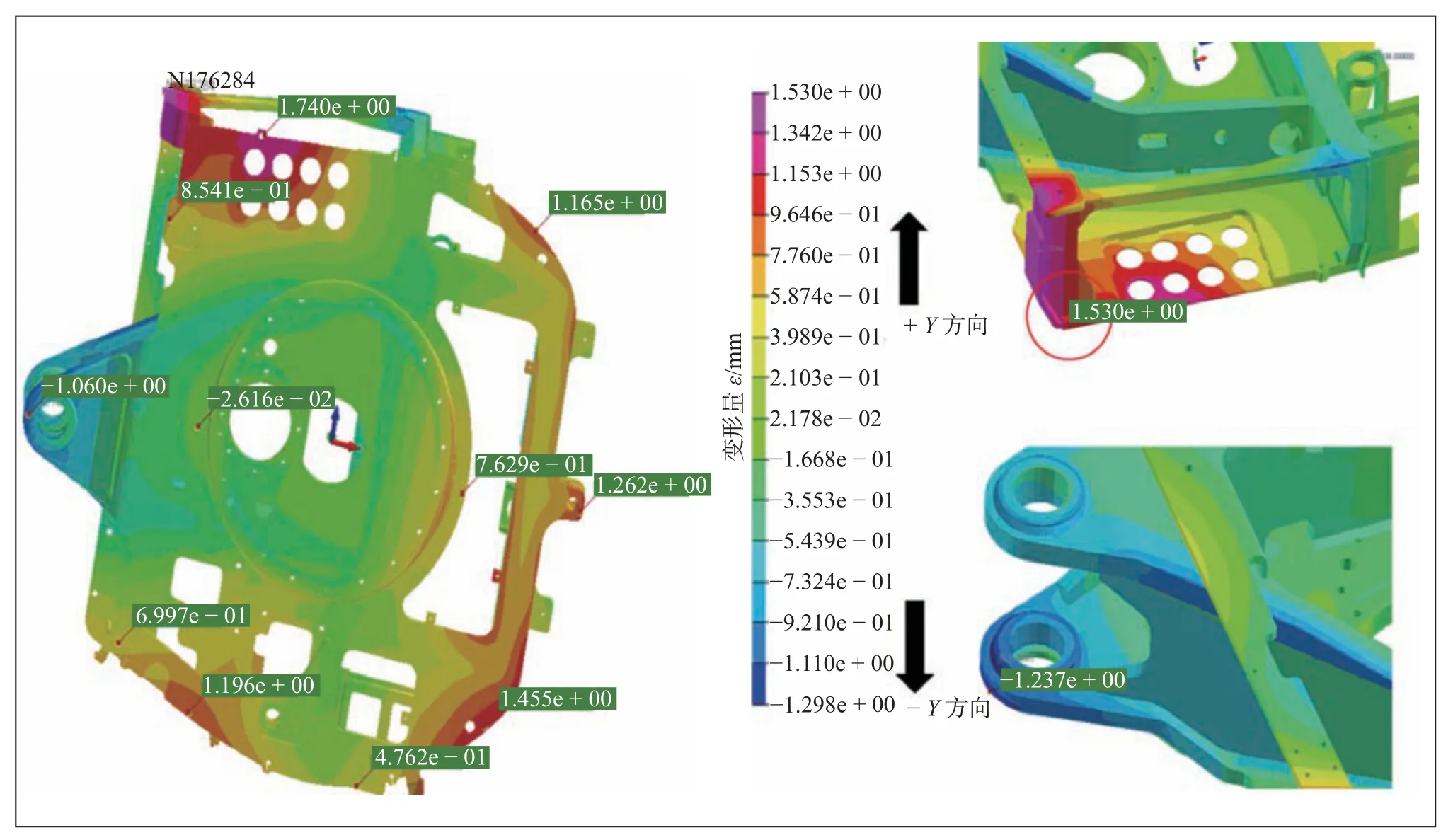

通过建立的SY35 平台焊接变形数值分析模型,可以模拟出SY35 平台焊接变形。图6 展示了A1 条件下的SY35 平台焊接整体变形。最大整体变形指的是距离参考位置的最大变形。A1 条件下,SY35 平台焊接整体变形最大处如图6 中圆圈所示,最大整体变形为2.77 mm。SY35 平台底板是驾驶室、发动机等的承载体,SY35 平台底板的变形程度对驾驶室、发动机等装配精度有重要影响。该研究模拟了A1条件下的SY35 平台底板的变形情况如图7 所示。SY35 平台底板变形最大处如图7 中圆圈所示,底板最大整体变形为1.54 mm。图8 描述了A1 条件下的SY35 平台Y方向上的变形,在+Y方向上最大变形为1.53 mm,在-Y方向上最大变形为1.40 mm。可以看出,与平台自身刚性约束大的位置相比,平台自身刚性约束小的位置焊接变形较大。因此,针对SY35 平台自身刚性约束小的位置,进行针对性的工装夹具约束是减小SY35 平台焊接变形的重要手段。

图6 A1 条件下的SY35 平台焊接整体变形

图8 A1 条件下的SY35 平台Y 方向上的变形

表2 描述了不同焊接顺序和不同工装夹具约束下的SY35 平台整体最大变形量、底板上最大变形量、底板+Y方向最大变形量、底板-Y方向最大变形量。表2 中涉及的针对性约束如图3~图5 所示。为了更直观地描述SY35 平台整体最大变形量制作了图9,为了更直观地描述SY35 平台底板变形量制作了图10。只进行点固、无工装约束时,方案E0(焊接顺序E)的底板变形量相对最小,底板变形量为2.55 mm。只进行点固、无工装约束时,焊接顺序A,B,C,D,E,F,SY35 平台焊接整体最大变形量都较大,方案E0 整体最大变形量最大,整体最大变形量为4.676 mm。增加工装夹具约束后,SY35 平台焊接整体最大变形量、底板上最大变形量、底板 +Y方向最大变形量、底板-Y方向最大变形量都明显减小。方案A1 条件下SY35 平台底板变形最小,变形量为1.54 mm。

表2 不同焊接顺序和不同工装夹具约束下的焊接变形

图9 不同条件下的SY35 平台焊接整体最大变形量

图10 不同条件下的SY35 平台底板变形量

4 结论

(1)建立了SY35 平台焊接数理模型,模拟了16 组参数下的焊接变形。

(2)只进行点固、无工装约束时,方案E0(焊接顺序E)的底板变形量相对最小,底板变形量为2.55 mm。

(3)方案A1 条件下SY35 平台底板变形最小,变形量为1.54 mm。

(4)SY35 平台焊接变形控制,焊接顺序和工装夹具都非常重要,两者结合才能较好地控制焊接变形。