便携式无电焊接技术的研究与应用

2023-10-27龚寅卿蒋相森高霆肖亚东张建强张国栋

龚寅卿,蒋相森,高霆,肖亚东,张建强,张国栋

(1.武汉大学,武汉 430072;2.成都银河动力有限公司,成都 610505)

0 前言

焊接技术是野外紧急抢险作业和装备应急维修的一项关键技术。近年来,随着机械精密化的发展与野外大型器械作业的增多,人们对大型器械特定位置下材料的连接与修复提出了更高的要求。目前,便携式气焊或者外加发电机伴随的焊条电弧焊仍是野外紧急抢险作业的主要方式,但这些焊接方法都受制于传统电源、气焊瓶等辅助设备,很难在短时间内快速完成焊接作业[1]。便携式无电焊接技术因其使用方便,操作灵活的特点,能够为重大自然灾害抢修,战场装备应急维修等重要关口争取宝贵的时间,这直接关系到了人民的生命安全和国家的经济效益,是各国研究者重点关注的研究方向。

作为新一代武器装备应急维修和野外工程器械等快速应急维修的理想焊接手段,便携式无电焊接技术具有巨大的战略意义,各国研究者都对其研究进展进行了一定程度的封锁。国外,俄罗斯率先在该领域展开研究,并生产制造有针对厚度3 mm 内钢板的无电焊笔在国际上销售。国内,军械工程学院辛文彤教授团队于2008 年成功研发出用于无电焊接的燃烧型焊条并投入生产应用,填补了国内在该领域的空白,随后国内多位焊接专家继续在该领域深入研究,取得了丰硕的成果。目前,无电焊接技术研究主要围绕无电焊笔的焊接过程展开,进而对焊接工艺的优化,焊接接头组织分析与性能的提升,特定条件及位置下的无电焊接等相关问题进行探索。

1 便携式无电焊接

1.1 便携式无电焊接原理

便携式无电焊接技术(亦称手工自蔓延焊接技术)是自蔓延高温合成技术(Self-propagating high-temperature synthesis,SHS)与传统焊条电弧焊相结合的一种新型焊接方法[2]。SHS 技术是一种依靠化学反应自身放出的热量来维持反应持续进行,并且合成材料的技术,因其放热量大,升降温迅速等优点,被广泛用于研究难熔金属材料、陶瓷材料、金属间化合物等之间的焊接[3-7]。SHS 燃烧示意图如图1[8]所示。

图1 SHS 燃烧示意图[8]

相比于SHS 技术,便携式无电焊接技术采用先进的燃烧型焊条制成的便携式手持无电焊笔对材料进行焊接,改进了SHS 焊接技术的点火模式,成功克服了真空压力等工艺参数对焊接过程的影响,简化了材料的焊接过程。该技术的原理是将能够发生自蔓延反应的焊接材料制成便携式手持焊笔,采用焊条电弧焊的操作方法,利用焊接材料本身自蔓延反应放出的热量作为热源,使母材局部熔化,并与反应产生的金属熔液扩散后填充于母材间形成焊缝,反应生成的金属氧化物及其他杂质形成焊渣浮于焊缝表面保护焊缝,待凝固后形成焊接接头,实现母材间的永久性牢固焊接,同时达到单面焊双面成形的效果,如图2 所示。

图2 无电焊接原理

1.2 便携式无电焊笔

便携式无电焊笔是无电焊接技术的集中体现,其结构如图3[9]所示,主要由焊药药柱、纸管、带有引线的引火帽、堵头和套筒5 部分组成。其中,焊药由能够进行自蔓延反应的高热剂及必要的造渣剂、合金剂和稀释剂等添加剂组成,经混合后压实封装于纸筒内。纸筒用于保护焊药药柱,同时便于成形焊笔。堵头装于纸筒的末端,用于封装药柱及焊接时夹持焊笔。带有引线的引火帽装于纸筒前端,起到点燃的作用。便携式无电焊接手持焊笔外径一般在φ10~φ25 mm 之间,长度约100~500 mm,具体尺寸根据使用时具体焊接要求确定,焊笔外径与长度越大,放热量越充足[10]。焊接时,将套筒固定于纸筒末端的堵头上,用火柴点燃引火帽,达到点燃温度,进而引发焊药药柱的自蔓延合成反应。作为焊料中提供热量的重要成分,高热剂一般采用CuO/Al 与Fe2O3/Al 的高放热体系,具体放热反应[11]如下:

图3 无电焊笔示意图[9]

这2 个反应的绝热燃烧温度分别为 3 622 K 和 5 151 K,完全可以使绝大多数的钢质金属构件熔化,而且反应生成的Fe 与Cu 能够满足作为焊缝填充材料的需要[12]。

2 便携式无电焊接技术的机理研究

2.1 便携式无电焊接的燃烧过程

在实现无电焊接的途径中,首先要解决的是热量和焊接性的问题,SHS 反应燃烧模式多为非稳态螺旋燃烧,过程复杂且不好控制,无电焊笔内焊粉的燃烧受到狭小空间的约束,过程更加复杂。目前已确定铝热型SHS 反应体系能够提供充足的放热量完成应急焊接,相关研究主要集中在探究高热剂燃烧体系的组成规律与焊笔燃烧速度的控制,力求能够更好的保证焊药的高放热量和稳定性,兼顾焊接质量的同时使得无电焊笔的制造、使用与储存更加方便且安全。

李志尊等学者[13-15]对CuO/Al 系和Fe2O3/Al 系放热体系的无电焊笔进行了深入的研究。李志尊等学者[13-14]通过大量试验研究发现:将CuO/Al 系和Fe2O3/Al 系高热剂以一定比例混合(前者质量分数为50%~80%),焊笔燃烧速度基本保持稳定,为13.5 mm/s 左右,燃烧产生的热量将试板焊透,且焊缝质量优良,达到单面焊双面成形的效果。进一步地,李志尊等学者[15]对外部环境因素考察发现:无电焊接对环境温度的敏感性较高,如图4[15]所示,低温下流失到周围环境中的热量不可忽视,在36 ℃和-10 ℃环境中,燃烧速度分别为14.3 mm/s 和9.6 mm/s。

图4 环境温度对燃烧速率与平均冷却速率的影响[15]

为保证极端环境下无电焊笔的焊接质量,找寻高效稳定的热源至关重要。工艺改进方面,申超等学者[16]研究发现采用二重热输入的方式能够在提供热量的同时,保证焊缝的质量,焊接接头的抗拉强度能够达到340 MPa。原料改进方面,铝/硫酸盐放热体系的热量远高于铝/氧化物放热体系,且该反应生成物均为熔渣,不会向焊缝中引入其他元素影响组织组成,是一种理想的无电焊接辅助热源,其反应通式[17-18]为:

目前,关于无电焊笔中添加铝/硫酸盐作为辅助热源的相关研究鲜有报道,主要问题有2 点:①Al/CaSO4反应放热量大且更加剧烈,实际操作中对焊接人员提出了更高的要求;②该反应中硫化物的引入复杂了渣系,除渣更加困难。作者课题组以Al/CaSO4与Al/CuO 复合高放热体系为基础,采用不锈钢套管和分离式结构重新设计了一款保护性更好,灵活性更高的无电焊笔。该焊笔结构如图5 所示,焊笔主体采用不锈钢制套筒,增强焊笔保护性的同时吸收掉了Al/CaSO4放热体系的部分热量,使得焊接更加平稳。采用该焊笔成功焊接了5 mm 厚的Q235 钢板,研究发现:随着高热剂中Al/CaSO4比例的增加,焊缝成形性与抗拉强度均呈近似正态分布,如图6 所示。

图5 新型便携式无电焊笔成品

图6 Al/CaSO4 含量对焊接接头抗拉强度的影响

相比于传统的粉末燃烧,无电焊笔中的粉末燃烧过程更加复杂。在无电焊笔制作过程中,焊粉被压缩到狭窄的密闭环境中,燃烧时,由于反应物受到管壁挤压与燃烧前沿各处粉末中反应物含量不同、密度不一等问题,焊笔燃烧前沿传播失去稳定性和周期性,燃烧波中各点几乎独立传播,一定程度上影响了焊笔的稳定燃烧。李志尊等学者[19]测量不同规格的无电焊笔反应前端朝上和前端朝下的燃烧速度发现:2 种情况下燃烧速率基本一致,证明了液相毛细漫渗强烈促进燃烧的作用在无电焊接中并不太显著。现有研究表明:通过焊笔成形工艺的优化,焊笔燃烧更加平稳。袁轩一等学者[20]通过对不同粒径的高热剂对燃烧速率的影响揭示了:在低粒径下,燃烧反应主要由传输过程控制,燃烧速率受反应物粒径影响大;在高粒径下,燃烧反应主要由毛细作用控制,燃烧速率受反应物粒径影响大,如图7[20]所示。在基于大量试验的基础上,李志尊等学者[21]研究发现:针对铝/氧化物体系为主的焊粉,粒度在平均粒径53.5 μm(260~300 目)、混料时间30 min、药粉密度2.7 g/cm3时,焊接效果最佳。但是,各焊接工艺参数对焊笔燃烧的具体影响及规律仍未被揭示,比如焊笔直径对焊笔前沿燃烧波的影响、焊笔套筒厚度与焊笔前端传热模式及燃烧弧形状的影响等。

图7 反应物粒径对焊笔燃烧速率的影响[20]

采用外加热力偶的方式进行测量发现:无电焊接在加热阶段的升温速度与冷却阶段的降温速度均显著小于电弧焊,且焊接热量沿横向的传热速度远大于其沿纵向的传热速度[22]。有学者[23-26]研究发现:无电焊接的热循环在800 ℃以上停留时间过长,导致热影响区组织的粗大生长,加之魏氏组织的长大,使得热影响区成为无电焊接接头的薄弱区域,经焊前预热、焊后热处理后,组织能够得到明显改善。

目前,对无电焊接燃烧过程的研究主要围绕焊接时的热输入、燃烧温度及燃烧速度与高热剂的组成、粒径、球磨工艺、外部环境等因素展开。由于大量试验的压力与某些极端条件下的高热量配方在实际焊接操作中的可操作性较低,研究少有涉及到焊接的热循环,焊笔内的具体燃烧模式与焊料组分、颗粒度、压实密度等影响因素具体关系的构建。采用计算机模拟的方式对无电焊接燃烧过程的深入研究是较为可行、且具有重大意义的研究方向,通过建立两者间的联系,将有利于进一步提升焊接质量,扩大无电焊接的应用领域。此外,当前无电焊接相关工作者在试验时均默认采用铝/氧化物放热体系来进行焊粉和焊笔的设计,在热源的最大放热量被限定的情况下,该技术很难在应用领域内进一步突破。作者课题组成功引入作为辅助热源的先例很好地证实了在不引入其他金属元素的前提下,通过引入辅助热源增大放热量的可行性。相关工作者可以在此基础上进一步拓展,高氯酸钾等优质热源都可以作为考虑范围。

2.2 焊渣与焊缝金属的分离及保护

无电焊接的主要反应为放热量大,燃烧速度快的Al/CuO 等铝热系反应,该反应在放出热量的同时生成大量的Al2O3,质量分数约为焊笔产物的30%,在熔渣中可达50%。在铝热系反应中,如何实现Al2O3与熔融金属的分离与利用是成功的关键。由于Al2O3是玻璃体系中的重要氧化物,通过在焊药中添加SiO2,CaO,CaF2和MgO 等造渣剂或Si-Ca 粉反应造渣的方式,形成以A12O3玻璃为基和以含A12O3尖晶石中间陶瓷相为第二相的焊接渣系,能够有效降低熔渣的粘度、凝固点及密度,改善渣的流动性,使其具有适宜的表面张力,实现焊接熔渣与焊缝液态金属的有效分离[27-29]。

有学者[30-34]研究发现:熔渣的主要成分为玻璃态的CaO-Al2O3-SiO2,同时具有部分的2CaO·3SiO2,CaO·Al2O3和FeO·Al2O3的低熔点晶体状组织及少量未分离的金属熔滴。在添加剂中,FeO 能够与Al2O3反应结晶出FeO·Al2O3的晶体状组织,大大减少玻璃态熔渣中的Al2O3含量;适量B2O3能够与Al2O3反应生成低熔点的Al18B4O33与Al4B2O9相降低Al2O3的熔点;CaCO3对燃烧速度和绝热燃烧温度的影响最明显,CaF2能够有效促进熔渣与金属的分离,其效果与CaO和SiO2同时加入相当。为了保证焊接时充足的热量,在高热剂中加入Si-Ca 粉或一定比例的Si 与CuO,通过反应造渣除去焊缝中的Al2O3也具有较为理想的效果[35-37]。

目前,渣系的研究受制于有限放热量的限制,过多的造渣剂会吸收更多的热量,影响焊缝的成形;过少的造渣剂则会导致排渣不充分,焊缝金属中出现夹杂等缺陷。当下热门的反应物造渣方式本质上是对焊接热输入的保护,对渣系的研究仍然停留在,如何在焊透的情况下获得更加纯净的焊缝。因此,找寻更加高效的热源并配置相应的造渣剂或采用更合理的方式保护现有的热输入,最终整理出对应不同板厚、不同热输入下,何种造渣方式与粉料配比更加合适是需要进一步深入研究的方向。

2.3 焊缝金属与焊接母材的界面强化

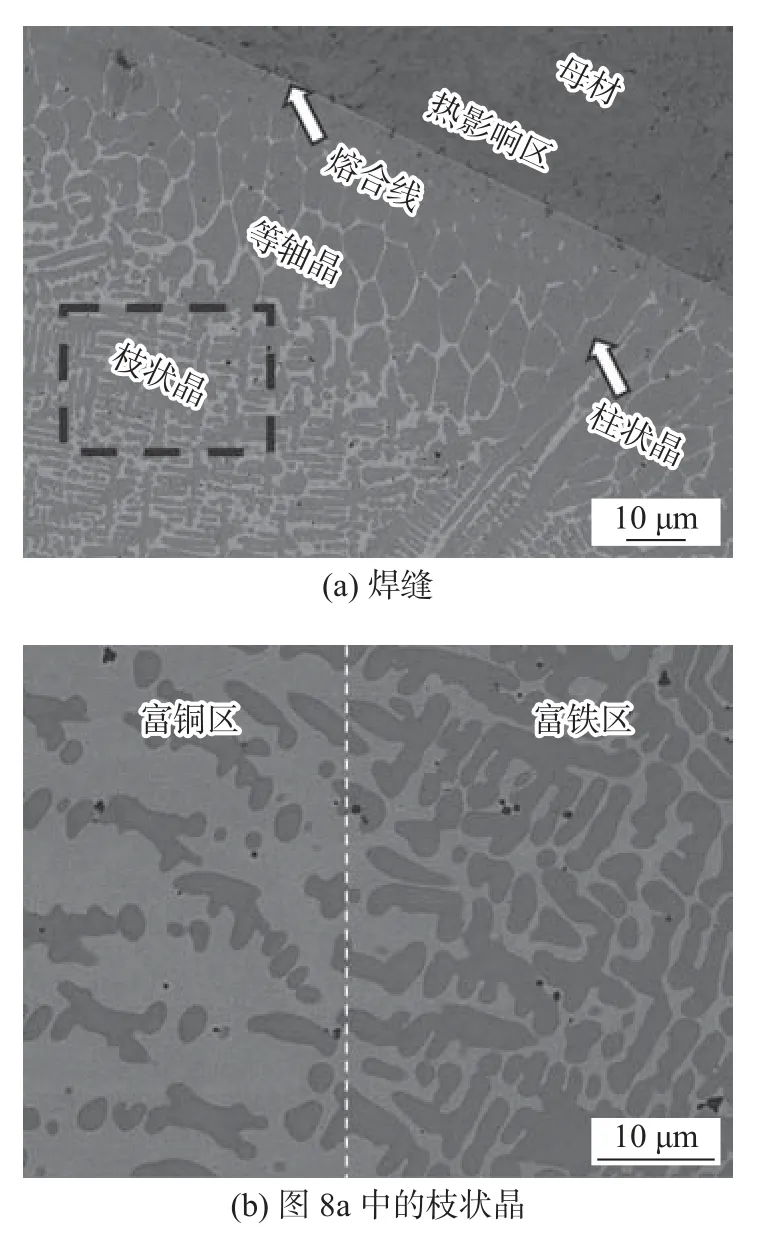

无电焊笔采用自蔓延粉末作为主放热体系,放热量高但持续时间短,在较高的冷却速度下Fe 与Cu 发生液相分离,最终所得焊缝组织由富铜相与富铁相组成,如图8 所示[38],由于焊缝中富铜相的存在,焊接接头的抗拉强度较低,需要辅以添加一定量的合金元素强化焊接质量[39-42]。Ni 能够与铁在熔合区形成大量固溶体,加强熔合区和母材的结合,提高焊接接头的力学性能,起到关键的过渡作用[43]。目前,已确定焊缝组织以Cu-Fe-Ni 三元合金系为主,(wNi≤7.86%,质量分数)[44],通过继续添加W,Cr,Mn,Zn 及稀土材料等组元,优化组织及性能。有学者[45-47]研究发现:W 能够起到细化晶粒的作用,且能与少量Ni 形成Ni(W)固溶体,提高熔合区与焊接母材和焊缝金属之间的结合力及焊接接头的力学性能;Cr 能强化富Fe 相,抑制焊接热裂纹的产生;B 能改善熔融金属的流动性,降低焊接温度,提高焊接的可控性,且可在一定程度上细化晶粒。

图8 无电焊接焊缝组织[38]

3 无电焊接工艺与应用

无电焊接技术以手持便携式无电焊笔为核心技术,对操作人员要求不高,操作具有极强的灵活性。对无电焊笔形式及结构进行改进,加强对焊笔外壳的保护措施同时使其更加轻便易携带,一直是各大企业关注的热点。同时,针对不同种类、厚度及结构的被焊母材及不同环境下的无电焊接,其焊接工艺各不相同,焊笔结构各式各样。因此,不同环境下及不同母材焊接的研究对拓展其应用领域具有重大的研究价值。

3.1 钢的焊接

针对低碳钢、低合金钢及中碳钢等常用钢种的无电焊接研究比较成熟,尤其是针对45 钢与Q235 钢的焊接,已根据钢的厚度配置出15 mm 厚度以下的能够一次焊接成功的不同的便携式无电焊笔,并通过改进焊接工艺对厚度高于15 mm 的厚板进行了尝试焊接。

武斌等学者[48]用颗粒度为48 μm(300 目)的CuO,Fe2O3与Al 粉对5 mm 厚的Q235 钢进行了无电焊接,发现焊接接头冶金结合良好,具有明显的过渡区。焊接试件抗拉强度达到350 MPa 以上,抗弯强度达到1 000 MPa 以上,能够满足应急焊接的需要。徐锦飞等学者[49]以3 mm 厚Q235 钢板为焊接母材,研究发现:采用后倾约70°角、焊接弧长5 mm、焊接速度7~9 mm/s 的工艺参数焊接,焊缝成形良好,能够达到单面焊双面成形的效果。中厚钢板在机械装备中应用最为广泛,针对中厚度钢板的焊接抢修问题,刘宏伟等学者[50]在选择高放热体系基础上,通过提高焊药体系放热量、增大焊接笔直径、减小反应物链度、提高混粉均匀性、增大压坯密度等工艺方法,减少焊接过程中的热量损失,成功实现12 mm 厚度45 钢板的无电焊接。针对大厚度钢板的无电焊接问题,刘宏伟等学者[51]采用“开坡口、多道焊”工艺方法,实现了16 mm 厚45 钢板的无电焊接,为大厚度钢板的无电焊接提供了一定的参考价值;结果表明:以焊接角度85°、燃弧长0~5 mm、焊接速度4 mm/s 进行无电焊接,只需焊接2 层即可完全填充焊缝,且焊接接头力学性能良好,拉伸强度为314 MPa,弯曲强度为367 MPa。

针对不同厚度的45 钢与Q235 钢的焊接,Hu 等学者[52]研究开发出一种新型Cu 基无电焊接材料成功焊接了2~4 mm 厚的45 钢与Q235 钢板,其焊缝抗拉强度均大于200 MPa,弯曲强度最高接近600 MPa,抗冲击性能可达Q235 钢的51%,表面硬度可达120 HRB,满足金属间快速焊接的需要。通过进一步优化焊料组分,胡军志等学者[53-54]利用新开发的Cu 基无电焊笔成功焊接了10 mm 厚的45 钢与Q235 钢板,焊接接头的抗拉强度达283 MPa,弯曲强度达628 MPa,均与Q235 钢接近,但低于45 钢,能够满足在野外应急情况下装备维修中的使用要求。

3.2 铜的焊接

曲利峰等学者[55]针对铜及其合金的无电焊接问题进行了探讨,并尝试采用均匀设计法对已有的铜基无电焊笔配方进行优化,得出焊接最佳配方范围:高热剂为70%~72%,造渣剂B2O3为6%~10%,稀释剂CuO 为4%~6%,合金剂Ni 为2.5%~3.5%,Zn 为3%~4%(质量分数)。Qu 等学者[56-58]研究发现:在铜的焊接中,高熔点的Al2O3除了形成玻璃渣系外,还能与CuO 形成CuO·Al2O3陶瓷相降低熔点;向焊剂中添加一定量的Zn,对焊接接头抗拉强度和硬度有显著提高。

3.3 特殊环境及位置的焊接

3.3.1水下无电焊接的研究

水下湿法焊接目前以焊条电弧焊和药芯焊丝电弧焊为主,Li 等学者[59]研究发现水下湿法药芯焊丝电弧焊中加入铝热剂能够提高湿法焊接过程的稳定性,当铝热剂添加量从0%增加到50%(质量分数)时,焊缝熔深从2 mm 增加到4 mm,焊缝稀释率从22%增加到37%。因此,采用无电焊接的方式进行水下焊接具有一定的可行性。在此基础上,有学者[60-63]借鉴湿法电弧焊的原理,研究了一种用于水下金属结构应急维修的新型焊接方法,即水下湿法无电焊接技术,并通过对焊条结构的重新设计与焊料组分的优化,研制出了一种水下无电焊笔,如图9[60]所示。用该焊笔对5 mm 的Q235 钢板在0.3 m 水浴中进行了湿法焊接,其接头抗拉强度达到267 MPa,冲击吸收能量13.8 J。虽然无电焊接在水下能够顺利完成焊接作业,但水下焊接仍然存在扩散氢含量较高,焊缝组织气孔与夹杂较多,焊接烟尘过大难以精准焊接等问题,需要进一步的研究。

图9 水下无电焊笔示意图[60]

3.3.2无电焊接立焊工艺的研究

由于无电焊接反应放热量大不易控制,立焊时焊件上部容易烧穿,且熔融金属受重力影响下淌严重,焊缝成形困难。刘浩东等学者[64]借鉴传统立焊经验,对无电焊接的立焊工艺进行了探究,提出添加活性剂焊接时形成短渣或加入造气剂产生吹力拖住熔渣2 种思路制备用于立焊的燃烧型焊条,并采用均匀设计法研制出了一种无电焊接立焊焊条,成功对3 mm厚的Q235 钢进行立焊,最佳焊条倾角为30°左右,形成的焊缝美观,具有良好的力学性能。其焊料组分:高热剂为71.5%~73.0%,稀释剂为14%~15%,造渣剂SiFe 为2.5%~3.0%,合金剂 MnFe 为2.3%~2.6%,Ni 为4.6%~5.6%,其他添加剂含量为1.8%~2.9%(质量分数)。

Wu 等学者[65-67]设计出高热焊药段和低热造渣段交替的脉冲型立焊焊条,如图10[68]所示,利用焊条在低热造渣段燃烧时产生的短渣托住熔融金属,提高填缝性同时起到保护焊缝的作用,最终得到的焊缝成形良好,采用该焊条对Q235 钢进行焊接,焊弧长度约为3 mm 时效果最好,其抗拉强度达367 MPa。但相较于平地焊接试样,立焊焊接试样冲击韧性较低,断口内气孔及杂质较多,需要进一步优化配方及工艺,延长焊接熔池的凝固时间,提高焊接作业的质量[68]。

图10 脉冲燃烧型焊条装配及焊条剖面图[68]

4 结束语

无电焊接技术是一种用于装备应急抢修的新型焊接技术,具有简单、高效、节能等优势,深受军方的重视,目前其研究与应用已取得阶段性进展。针对陆地平地焊接,无电焊接技术已成功投入使用,且焊接质量较高。近年来,相关研究人员主要致力于无电焊接的立焊和水下焊接的实现,借助于陆地焊接的基础,已取得一定的成果,但距离广泛投入使用仍存在较大差距。针对无电焊接技术的发展,可在以下几个方面进行突破与改进。

(1)焊接热量的提高。目前无电焊接技术能一次成功焊接小于10 mm 厚的钢结构件,对于高厚度的钢结构需采用多道焊或者二次热输入的方式进行焊接,且效果大打折扣。提高焊接热量,可以考虑引入高放热的新反应体系(比如铝/硫酸盐体系),进一步优化焊料的配方,配制出针对大厚度钢板、陶瓷、难熔合金的无电焊笔,拓展无电焊笔的应用领域。

(2)焊接过程及热循环的研究。无电焊笔反应快且过程复杂,一旦发生反应无法停止,严重阻碍了无电焊接立焊,全位置焊接等工艺的实现,同时,焊笔的反应速度及温度直接影响着焊接的热循环,从而影响了焊接接头的质量。目前的研究主要围绕如何通过改良焊接材料的成分配比、颗粒度、颗粒密度与其混料方式等制备工艺展开,并辅以大量的试验,取得了一定的成果。受制于庞大的实验压力与极端条件下的焊接安全性问题,考虑引入计算机模拟手段,利用有限元仿真分析对无电焊接燃烧放热过程进行仿真模拟,尝试对焊笔燃烧过程进行还原,寻找焊接热循环与焊笔成分、焊接工艺之间的关系,同时可对反应过程中各项工艺参数的优化,进一步提高焊接质量。

(3)建立焊缝金属力学性能与探究焊料的成分配比,焊接接头组织及力学性能三者间的对应关系。目前的研究鲜有对无电焊接目前的研究成果进行整理,建立焊缝金属力学性能微观组织、焊接母材、焊接工艺等的对应关系。通过对目前研究的整理与补充,进一步辩证性地把握焊料中各组分的作用规律和相互影响规律,探究焊料的成分配比,焊接接头组织及力学性能三者间的对应关系,提升对焊接熔渣结构及排渣机理的深入认识,改善焊缝的综合力学性能是扩大无电焊接技术应用领域的一个重要研究方向。

(4)无电焊接材料的进一步开发。目前无电焊接的研究主要集中于陆地平地焊接并已能够投入生产应用,水下焊接及立焊也取得了一定的进展。进一步解决立焊熔融金属下趟,水下焊接能见度低且氢气等特定环境下的焊接缺陷等问题,提升焊接过程中熔池的凝固时间是下一阶段研究的重点方向。