热处理温度对长期服役T23 钢CGHAZ微观组织的影响

2023-10-27张振华尹少华孙志强

张振华,尹少华,孙志强

(1.国能徐州发电有限公司,江苏 徐州 221166;2.苏州热工研究院有限公司,江苏 苏州 215004)

0 前言

T23(07Cr2MoW2VNbB)钢是日本三菱重工和住友金属为实现良好焊接性、优良韧性、较高的蠕变强度和免做焊前预热及焊后热处理的目标,在2.25Cr-1Mo 钢的基础上,通过降低C 含量,增W 减Mo,并添加V,Nb,B 等合金元素而获得的新型低合金贝氏体型耐热钢[1-2]。

T23 钢在600 ℃的许用应力是2.25Cr-1Mo 钢的1.8 倍,甚至和改良后的9Cr-1Mo 钢的强度一样[3-4],由于降低了C 含量,焊接性得以提高;正是基于T23钢较低的成本、良好的焊接性及高温蠕变性能,使其成为百万千瓦级塔式超超临界锅炉水冷壁的首选材料。国内已运行的1 000 MW 超超临界机组中,不乏锅炉T23 水冷壁管爆裂事故发生,据统计,T23 水冷壁爆裂事故中有超过50%的事故是由于焊接接头再热裂纹直接或间接导致的。再热裂纹是指在焊后热处理或者高温服役过程中,在焊接接头CGHAZ 或焊缝金属中出现的以沿晶开裂为特征的一种裂纹形式。以往针对T23 再热裂纹的研究多集中在再热裂纹敏感性温度区间方面,对T23 钢再热裂纹形成的微观机理研究较少,尤其是不同热处理温度对焊接接头热影响区再热裂纹开裂机理的影响更是鲜有报道。

以服役时间超过6×104h 的T23 水冷壁管对接接头作为研究对象,通过对焊接接头进行一系列不同温度的热处理试验,通过显微硬度分析、金相分析、扫描电镜形貌分析、能谱分析等方式深入研究不同热处理后的CGHAZ 微观组织变化,分析合金碳化物在晶界的分布规律,揭示焊接接头CGHAZ 再热裂纹的微观机理。

1 试验材料及方法

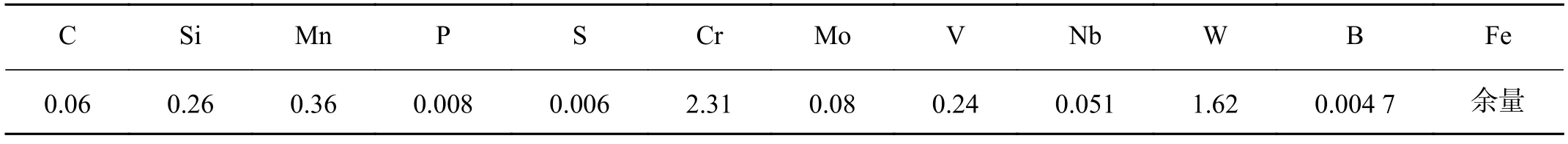

长期服役T23 材料,规格φ38.1 mm×6.8 mm,T23钢管化学成分见表1。焊接工艺参数见表2,焊接位置为2G,对接接头坡口及组对尺寸如图1 所示。

图1 坡口加工、组对示意图

表1 T23 钢管化学成分(质量分数,%)

表2 焊接工艺参数

组对完毕后,需要将管屏上下部与支撑架点焊固定。焊接试样采用管屏整体对接方案,如图2 所示。焊前水冷壁管屏切割应力释放槽,每侧应力释放槽长度不小于300 mm。焊接过程中焊道之间圆滑过渡,不许产生沟道,不同层道之间收弧位置错开。焊接接头焊道为3 层4 道布置,即打底1 层,填充1 层,盖面2 层,焊接过程中需将管屏内、外侧打底层焊接完成后方可进行第2 层的填充工作;其余层道同理。同一根管的打底焊接须先焊接完成单侧焊口后方可进行另一侧的焊口打底焊接工作。

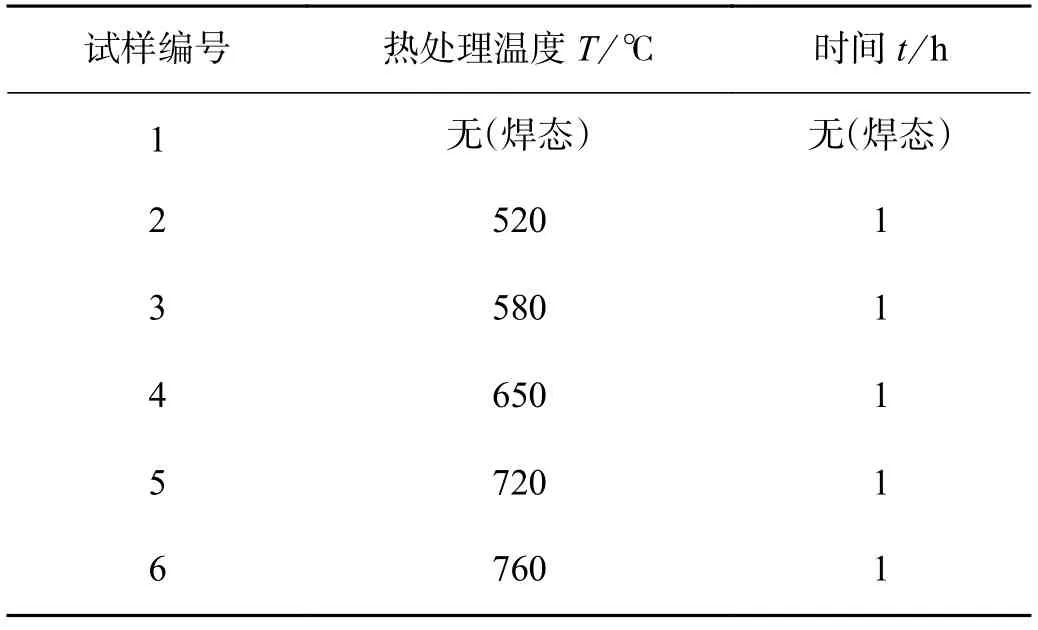

焊完的试样放置48 h 后,进行射线探伤检测,确保无冷裂纹产生。对6 根不同焊接接头分别进行热处理,热处理试验参数见表3,热处理升降温速率不大于150 ℃/h,1 号为焊态接头。

表3 接头热处理试验参数

为进一步研究热处理温度对焊接接头CGHAZ微观组织特征的影响,对试验后的焊接接头粗晶区分别进行了显微维氏硬度分析、光学金相分析、扫描电镜分析及能谱分析。

将接头试样沿轴向切割,然后镶嵌制成金相试样,用砂纸打磨并抛光,然后用4%的硝酸酒精溶液侵蚀以观察金相组织。组织观察后,进行显微硬度检测及扫描电镜观察。相关试验设备如下:显微维氏硬度检测,检验设备型号,Q10A+型Qness 全自动显微维氏硬度计,所选载荷4.9 N,加载时间15 s;光学金相分析,设备型号,Axiovert 200 MAT 研究级倒置万能材料显微镜;扫描电镜及能谱,设备型号为蔡司SIGMA 300 场发射扫描电镜及能谱仪。

2 试验结果

2.1 显微硬度结果

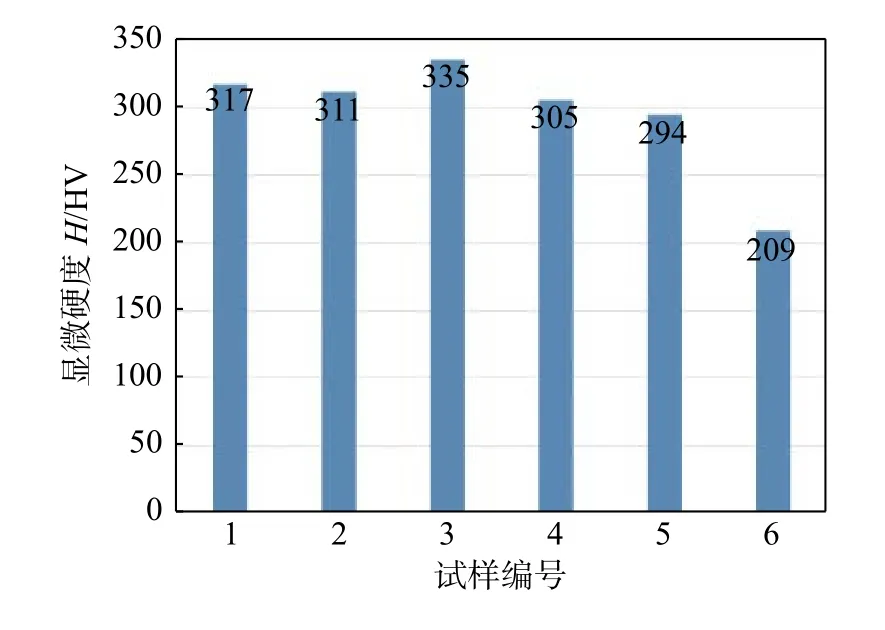

对T23 水冷壁对接接头CGHAZ 不同热处理参数下的显微硬度进行测量(2 个点),取平均值后结果如图3 所示。由于后续焊道对前序焊道有回火作用,因此,打底层及填充层焊缝及热影响区均被不同程度回火。盖面焊道的热影响区组织为原始未回火组织,该区域组织粗大,区域边界清晰,而打底层及填充层热影响区由于后续焊道对其有回火作用,晶粒被细化。此外,在焊趾处存在应力集中及晶粒均匀性较差的缘故,易在盖面焊道的热影响区形成裂纹。基于此,此次显微硬度检测区域为盖面焊道的CGHAZ。由图3 可以看出,CGHAZ 硬度值存在先升高后降低的趋势,当热处理恒温温度为580 ℃时,盖面焊道CGHAZ 显微硬度达到最大,最大值为335 HV,出现了二次硬化现象;热处理恒温温度为760 ℃时,盖面焊道CGHAZ 显微硬度达到最小值,最小值为209 HV。

图3 不同热处理参数下CGHAZ 显微硬度

2.2 金相分析结果

T23 钢室温下组织为粒状贝氏体,且在粒状贝氏体上分布有小岛状马氏体组织[5],不同热处理参数下焊接接头金相形貌(右侧熔合线)如图4 所示。熔合线右侧为CGHAZ 组织,从金相组织来看,所有焊接接头CGHAZ 金相形貌中均未见裂纹、孔洞等缺陷。1 号试样(焊态)CGHAZ 为粗大板条马氏体和贝氏体的混合组织,经测算最大晶粒尺寸约100 μm,大部分晶粒尺寸30~50 μm,如图4a 所示。CGHAZ 焊后热处理过程以非平衡组织形成的位错的回复、复合、消失等为前提,发生α 相的回复、再结晶和渗碳体的聚集长大[6]。渗碳体优先在原奥氏体晶界、板条等亚晶界区域形成,热处理开始时,随着温度的提高,碳原子扩散加剧,渗碳体颗粒不断长大;随着热处理时间增加,渗碳体迅速消失,碳原子扩散并与其他碳化物合金元素结合形成不同合金碳化物在晶内析出,导致CGHAZ 显微硬度升高,出现二次硬化;随着温度进一步提高,铁素体发生回复加剧,板条加宽,CGHAZ显微硬度下降。从图4b~图4f 金相组织形貌来看,热处理温度达到650 ℃后,由于CGHAZ 经过回复和再结晶过程后,CGHAZ 组织得到细化,5 号试样组织晶粒达到最小,经测算,晶粒尺寸约10 μm;随后热处理温度进一步升高,6 号试样晶粒组织稍微长大。

图4 不同热处理参数下焊接接头金相形貌(右侧熔合线)

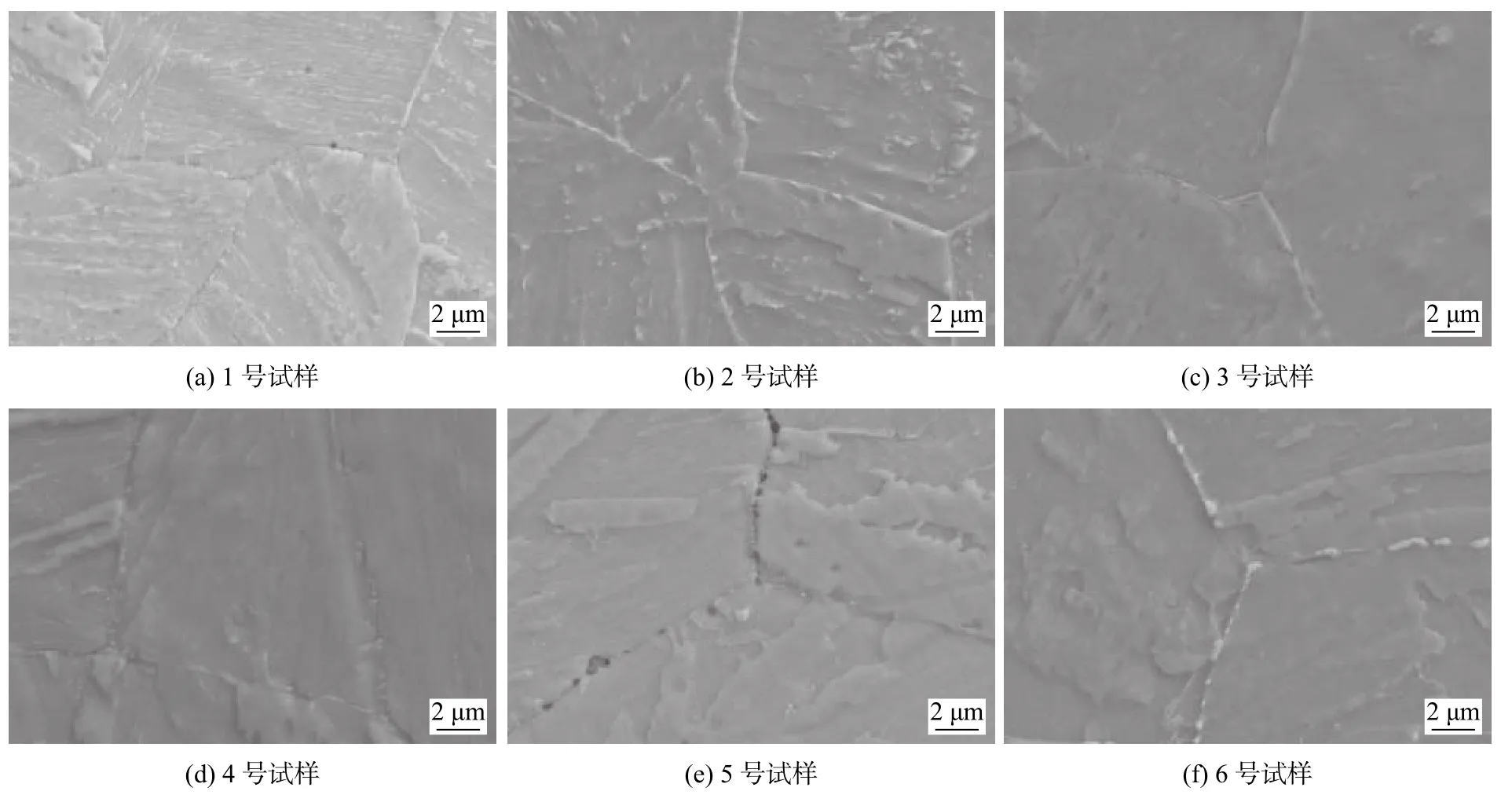

2.3 扫描电镜结果

图5 为不同热处理参数下CGHAZ 扫描电镜形貌。从图5a 中看出,1 号试样(焊态)CGHAZ 内析出物较多,且析出物多在晶内马氏体板条界,晶内块状组织上析出物很少,晶界析出相较少。此外,观察马氏体板条宽度发现焊态下马氏体板条宽度较窄。当热处理温度为520 ℃时,晶体内部析出相减少,晶界析出相增多,且多为分布在原奥氏体晶界上的细长析出相,再次观察马氏体板条宽度发现马氏体板条宽度增加;当热处理温度达到580 ℃时,晶内析出相进一步减少,晶界仍然析出细长状析出物,数量变化不明显;当热处理温度达到650 ℃时,晶内析出物很少,在晶界上除存在少量细长状析出物外又析出部分点状析出物。当热处理温度达到720 ℃时,板条形态基本消失,在晶界上存在大量孔洞,孔洞主要沿晶界分布,个别孔洞出现在靠近晶界的基体上,孔洞与析出物存在伴生关系。此外,在晶界上分布有非常细小的点状析出物,晶内分布较大的块状组织,但析出物较少。当热处理温度达到760 ℃时,晶界析出物明显长大,形成断续条状、点状聚集型析出物,晶内分布块状组织,未见明显析出物。

图5 不同热处理参数下CGHAZ 扫描电镜形貌

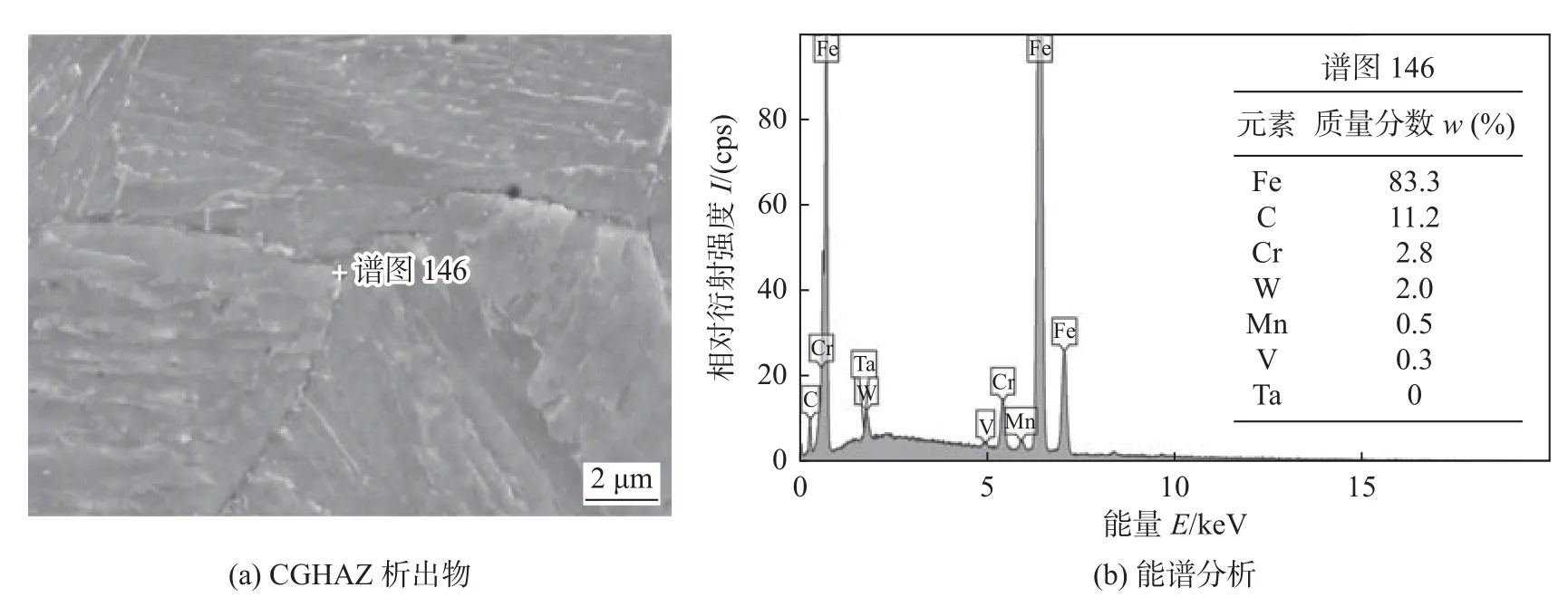

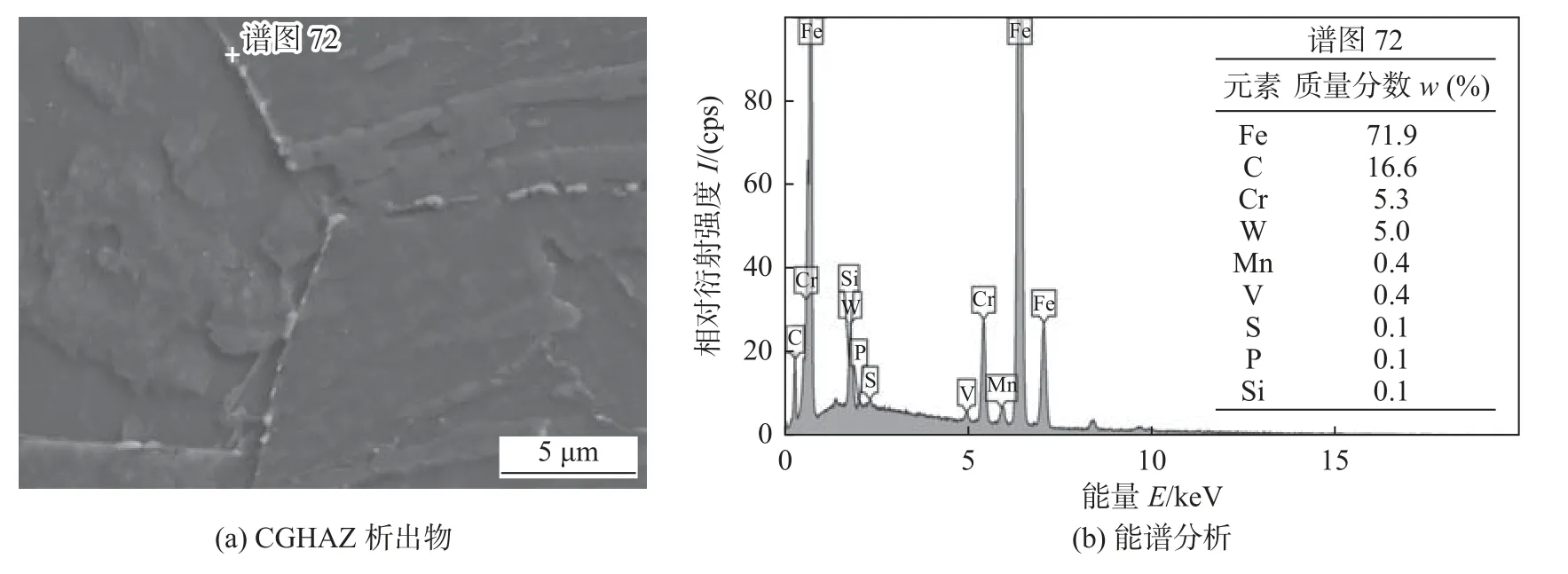

2.4 能谱分析结果

图6~图11 为不同热处理温度下CGHAZ 析出物及能谱分析结果。1 号试样CGHAZ 晶界析出物能谱分析结果与2 号试样CGHAZ 晶界析出物能谱分析结果类似,析出物中Cr 元素、W 元素含量较高。这表明在CGHAZ 焊接冷却过程中,虽然冷速较快,但还是有少部分碳化物在晶界析出。3 号试样CGHAZ晶界析出物能谱显示,析出物中C 元素含量相对2 号试样有明显提升,同时B 元素在晶界聚集,质量分数达到7%,鉴于T23 基体中B 元素含量仅为0.004 7%,同时,B 元素属于轻元素,能谱分析手段不能准确测定其质量分数,因此,初步判定该位置B 元素含量为检测虚高所致[7]。但已有学者开展过相关研究,例如Azuma 等学者[8]利用α 辐射自显影技术证明了B 元素在晶界的质量分数高于晶内,并且发现B 元素进入到析出物中,Lundin 等学者[9]也有类似的结论。此外,B 元素在晶界也可以起强化晶界作用。4 号、5 号、6 号试样CGHAZ 晶界析出物能谱显示,析出物主要含Fe,C,W 及Cr 等4 种元素,且在5 号试样CGHAZ晶界也存在B 元素聚集。在6 号试样CGHAZ 晶界中明显存在点状和条状2 种不同形态析出物。根据有关文献研究[10-13],热处理温度高于675 ℃,恒温时间1 h 左右,此时,主要析出物为FCC 结构的M23C6和MX,M23C6主要在晶界析出且随着热处理温度升高逐渐长大,MX 主要在晶内析出且尺寸仅有几十纳米,故在扫描电镜下很难分辨。此外,于在松等学者[14]的研究结果:M7C3中Fe 和Cr 元素峰的高度比接近1∶1;M23C6中Fe 和Cr 元素峰的高度比接近3∶1,且有明显的W 元素峰。由图11 可见,Fe 和Cr 元素峰高度比接近3∶1,因此,6 号试样晶界析出物主要成分应为M23C6,之所以存在点状和条状的形态不同,主要是由于析出时间先后导致长大阶段不同。

图6 1号试样CGHAZ 析出物及能谱分析

图7 2号试样CGHAZ 析出物及能谱分析

图8 3号试样CGHAZ 析出物及能谱分析

图9 4号试样CGHAZ 析出物及能谱分析

图10 5号试样CGHAZ 析出物及能谱分析

图11 6号试样CGHAZ 析出物及能谱分析

3 讨论

不同的热处理温度对晶内和晶界的变形程度影响各不相同,两者的变形能力取决于各自强度大小,当晶内强度较高时,变形优先发生在晶界,容易形成再热裂纹;当晶界强度较高时,变形先发生在晶内。晶界的强度取决于晶界上有无非共格析出相,晶内的强度取决于晶内析出物二次强化与高温回复强度降低二者的综合作用[15]。要防止T23 钢形成再热裂纹的关键是减小晶内强度和晶界强度的强度差[16-17]。从显微硬度结果来看,在580 ℃进行焊后热处理后T23 接头CGHAZ 出现了二次硬化现象,表明在此温度下热处理,晶内弥散析出二次相对晶内的强化作用远高于位错高温回复对晶内的弱化作用,反观晶界处由于碳化物的析出导致晶界相对弱化。在此温度附近长时间停留,应力松弛将主要发生在强度相对较弱的晶界部位,当应变超过该温度的应变极限时,再热裂纹随之产生。T23 水冷壁正常服役温度在560~600 ℃,此温度区间正处于CGHAZ 二次硬化温度区间,晶内强度与晶界强度相差较大,这是不做焊后热处理的T23 水冷壁接头容易产生再热裂纹而泄露的重要原因。

有研究表明,孔洞形核于析出相与晶界的界面处,这主要是由于析出相与基体具有不同的热膨胀系数,在经历加热和冷却后最终形成孔洞[18]。此外,析出物与基体的非共格关系导致的应力集中也会形成孔洞[19]。再热裂纹晶界沉淀强化理论[20]认为,在720 ℃保温过程中,晶界附近的碳原子及碳化物形成元素向晶界移动,在晶界附近的基体出现合金元素贫化,而在晶界形成大量的合金碳化物,在应力松弛过程中,析出的合金碳化物为孔洞形核提供了场所,随着孔洞的增多及长大,晶界上的孔洞会形成孔洞链,孔洞链相互连通形成微裂纹,最终导致CGHAZ 形成沿晶再热裂纹。同时,晶界附近基体因合金元素贫化形成的软化带增大了晶界附近的应力梯度,对再热裂纹的产生有促进作用。但大量工程实践表明,根据DL/T 819—2019《火力发电厂焊接热处理技术规程》推荐的T23 热处理温度(720~740 ℃)进行焊后热处理后,T23 水冷壁再热裂纹出现的几率大幅下降。因此,在720 ℃形成的孔洞在后续正常服役条件(560~600 ℃)下能否发展成为再热裂纹或者即使可以形成再热裂纹,但从孔洞发展到形成再热裂纹所需要的时间有待进一步研究。

4 结论

(1)T23 钢焊态CGHAZ 为粗大板条马氏体与贝氏体的混合组织,经测算最大晶粒尺寸约100 μm,大部分晶粒尺寸30~50 μm。

(2)在580 ℃热处理时,CGHAZ 硬度出现了二次硬化现象,这是由于在晶内弥散析出的细小二次相强化作用远超高温回复影响所致,因此,在此温度附近停留时间较长,CGHAZ 产生再热裂纹的倾向较大。这是不做焊后热处理的T23 水冷壁接头正常服役一段时间后容易产生再热裂纹导致泄露的重要原因。

(3)在720 ℃热处理时,在CGHAZ 晶界位置出现了密集孔洞及合金碳化物,并且孔洞与合金碳化物存在伴生关系。虽然理论上孔洞出现将对再热裂纹会产生不利影响,但工程实践表明在720~740 ℃区间热处理后的T23 水冷壁再热裂纹发生几率大幅下降,因此,短时间内孔洞在后续正常服役条件(560~600 ℃)下能否发展成为再热裂纹有待商榷。

(4)扫描电镜及能谱分析结果表明,760 ℃热处理后试样CGHAZ 晶界中明显存在点状和条状析出物,晶界析出物主要成分应为M23C6,之所以存在点状和条状的形态不同,主要是由于析出时间先后导致长大阶段不同。