钼酸钠-钨酸钠复合添加剂对铜箔电解粗化的影响

2023-10-26冯宝鑫张杰白忠波彭肖林任伟伟蔡辉张菁丽刘二勇

冯宝鑫,张杰 ,白忠波,彭肖林,任伟伟,蔡辉,张菁丽,刘二勇,

1.灵宝华鑫铜箔有限责任公司,河南 灵宝 472599

2.南京龙电华鑫新能源材料产业技术研究院有限公司,江苏 南京 211200

3.西安科技大学材料科学与工程学院,陕西 西安 710054

电解铜箔分为锂电铜箔和电子电路铜箔。锂电铜箔主要应用在锂电池负极。电子电路铜箔则通过粗化、固化等后处理制成覆铜板(CCL),应用在印刷电路板(PCB)中[1-2]。我国普通PCB 铜箔基本满足自给自足,但高端PCB 铜箔依然依赖进口,提升PCB 铜箔性能,使其满足市场需求是PCB 铜箔行业迫切需要解决的问题。

电子电路铜箔后处理的大致流程为:开卷→酸洗→粗化→固化→合金化→钝化→偶联剂处理→烘干。其中粗化时的电沉积参数及添加剂显著影响着铜箔的组织结构和性能[3]。添加剂主要分为有机添加剂和无机添加剂[4]。有机添加剂根据官能团可以分为含硫类[5-7]、聚醚类[8-10]、胺类[11-13]和其他[14-16]。无机添加剂包括金属盐离子、Cl-和稀土元素[17-18]。有机添加剂在电解过程中会发生分解,因此镀液中添加剂的残余量无法准确检测得到。本文选取了钼酸钠(Na2MoO4)和钨酸钠(Na2WO4·2H2O)这两种无机添加剂,研究了它们对粗化的铜箔毛面微观形貌、晶相结构、表面粗糙度、抗剥离性能和电阻的影响。

1 实验

1.1 铜箔电解粗化工艺

采用自制方形电解槽,阳极为钛镀铱板,阴极为灵宝华鑫铜箔有限责任公司生产的电路板铜箔,厚度为12 μm,尺寸为30 mm × 100 mm,对铜箔毛面进行电解粗化。

粗化液的基础成分和工艺条件为:Cu2+质量浓度12 g/L,硫酸质量浓度100 g/L,电流密度20 A/dm2,温度30 ℃,时间7 s。

1.2 检测方法

采用三丰精密量仪(上海)有限公司的SJ-301 型粗糙度测试仪测量铜箔毛面粗糙度Rz和Ra,Rz为取样范围内微观5 点的平均峰高与平均峰谷之和,Ra为取样范围内轮廓的算术平均值,每个铜箔试样在左、中、右3 个部位各测试3 次,取平均值。

采用JSM-7900F 型场发射扫描电子显微镜(SEM)观察铜箔表面的微观形貌。

采用布鲁克D6 PHASER 型X 射线衍射仪(XRD)对粗化后的铜箔表面进行物相表征,采用式(1)计算各晶面的织构系数,以分析铜箔的晶面取向。

式中TC(hkl)表示(hkl)晶面的织构系数,I0(hkl)为(hkl)晶面标准峰的衍射强度,I(hkl)为(hkl)晶面测量峰的衍射强度,n为测量的衍射峰数量。

采用英斯特朗(上海)试验设备贸易有限公司的INSTRON3343-70012 型电子万能试验机检测铜箔的剥离强度(σ),每个试样测试3 组数据,取平均值。商用铜箔一般要求剥离强度在1.0 N/mm 以上,不过商用的铜箔要重复进行3 次“粗化→固化”,本文主要探究添加剂对粗化效果的影响,只进行了1 次粗化和固化,因此铜箔的剥离强度不足1.0 N/mm。

采用北京华钛技术有限公司的Tegam 1750 型微欧计测量铜箔的电阻,每个试样测3 次,取平均值。

2 结果与讨论

2.1 单独添加钼酸钠时对铜箔电解粗化的影响

2.1.1 粗化后铜箔的表面形貌和粗糙度

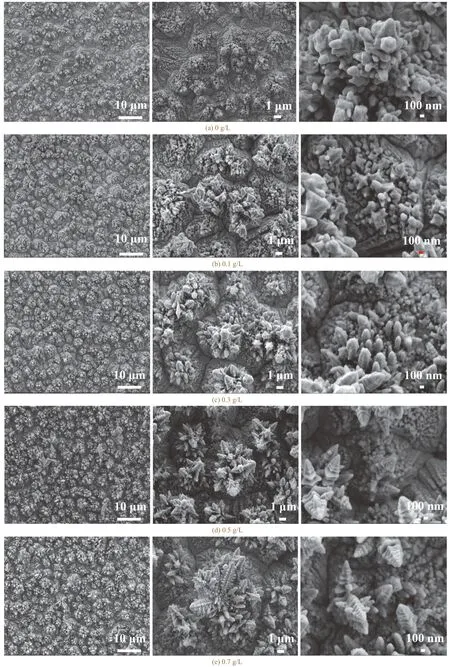

图1 为粗化液中添加不同质量浓度钼酸钠时,铜箔毛面粗化处理后的SEM 照片。粗化液中无钼酸钠或其质量浓度过低(如0.1 g/L)时,晶粒形核和生长都较慢,晶粒生长不规则,底部和晶粒上基本无细小的晶粒生成。当钼酸钠质量浓度增大到0.3 g/L 时,铜箔表面铜谷处出现了大量细小的晶粒,晶粒有向树枝晶转变的趋势,此时钼酸钠的作用是抑制晶粒形核,促进晶粒生长。当钼酸钠质量浓度为0.5 g/L 时,部分晶粒已经长成树枝晶。继续增大钼酸钠质量浓度至0.7 g/L 时,绝大多数晶粒已经长成树枝晶,此时可观察到铜箔表面有脱粉现象。由此可见,随着粗化液中钼酸钠质量浓度的增大,铜箔表面晶粒开始过度生长,并伴随着大量树枝晶的出现[19]。

图1 钼酸钠质量浓度不同时铜箔毛面粗化后的SEM 照片Figure 1 SEM images of matte side of copper foil after being roughened with different mass concentrations of sodium molybdate

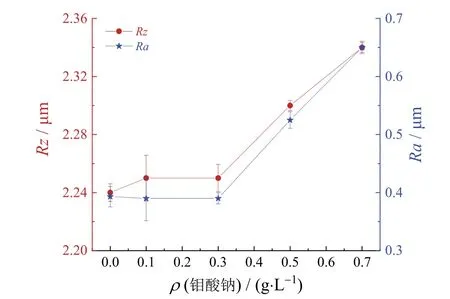

从图2 可以看出,钼酸钠质量浓度在0.3 g/L 以内变化时,Ra和Rz都基本不变。高于0.3 g/L 时,随着钼酸钠质量浓度的增大,铜箔的表面粗糙度Ra和Rz都几乎呈直线上升趋势。这是由于随着钼酸钠浓度的增大,铜箔表面晶粒逐渐长成了粗大的树枝晶。当钼酸钠质量浓度为0.7 g/L 时,表面粗糙度达到最高。铜箔的表面粗糙度变化情况与微观形貌演变基本相符。

图2 钼酸钠质量浓度对粗化铜箔表面粗糙度的影响Figure 2 Effect of mass concentration of sodium molybdate on surface roughness of copper foil

2.1.2 晶体结构

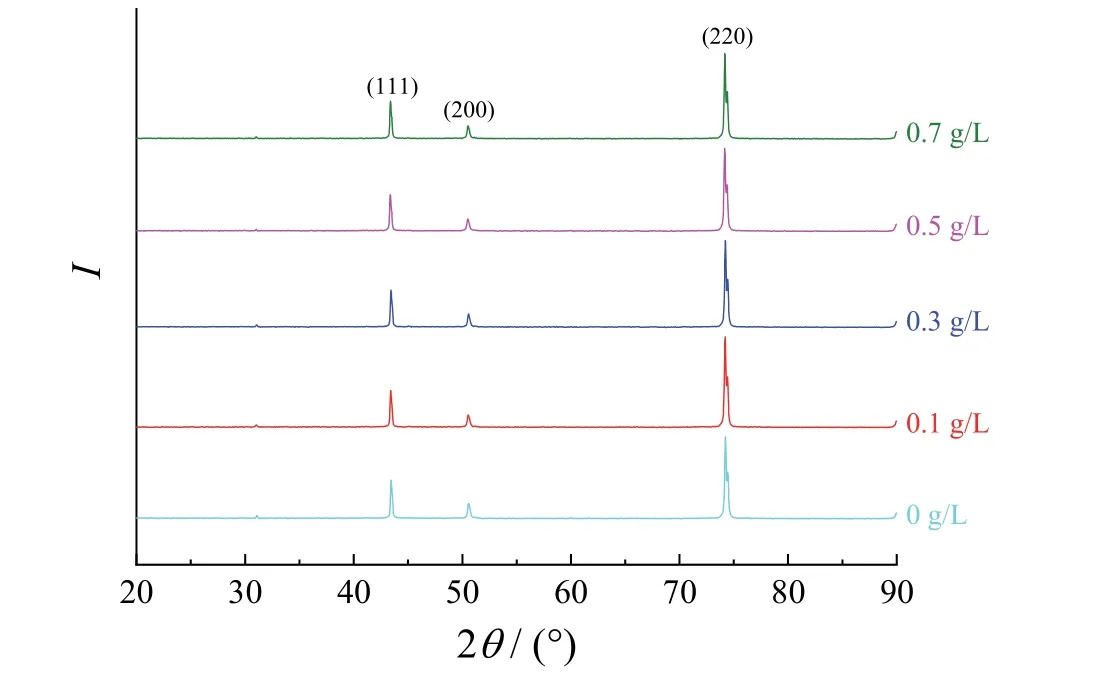

图3 为粗化液中钼酸钠质量浓度不同时铜箔粗化后的XRD 谱图,表1 是不同晶面的织构系数。

表1 钼酸钠质量浓度不同时粗化铜箔的织构系数Table 1 Texture coefficient of copper foil after being roughened with different mass concentrations of sodium molybdate(单位:%)

图3 钼酸钠质量浓度不同时粗化铜箔的XRD 谱图Figure 3 XRD patterns of copper foil after being roughened with different mass concentrations of sodium molybdate

从图3 可知,钼酸钠的添加及其质量浓度的增大对铜箔晶面结构的影响不大,不同铜箔试样都分别在2θ为43.31°、50.44°、74.11°处出现了Cu 的(111)、(200)和(220)晶面衍射峰,其中(220)晶面的衍射峰最强。

从表1 可知,粗化液中无钼酸钠时,铜箔的(220)晶面的织构系数大于1/3,说明其择优取向面为(220)晶面。粗化液中添加不同质量浓度钼酸钠后,铜箔的择优取向面依旧为(220)晶面,不过相较于无钼酸钠时,粗化后铜箔的TC(111)减小,TC(220)增大,可能是钼酸钠抑制了(111)晶面的生长,促进了(220)晶面的生长。

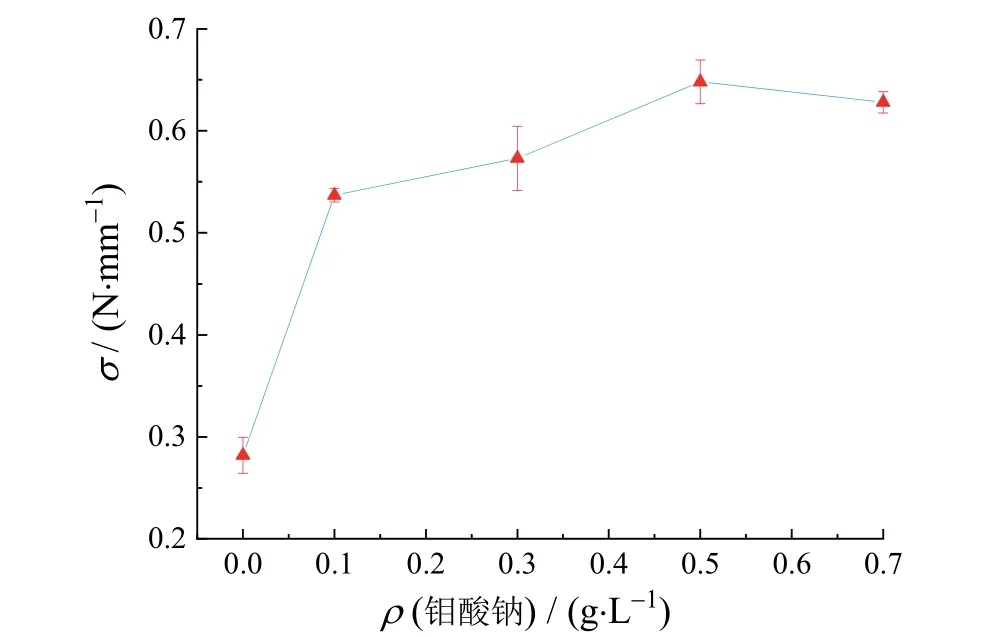

2.1.3 剥离强度

从图4 可以看出,随着钼酸钠质量浓度的增大,铜箔的剥离强度先增大后减小。这是由于随着钼酸钠浓度的增大,铜箔表面晶粒逐渐转变为以树枝晶的形貌生长。在生长初期,树枝晶晶粒分布均匀、细小,令铜箔表面积增大,剥离强度提高。钼酸钠质量浓度为0.5 g/L 时,铜箔的剥离强度达到最高的0.658 N/mm,相较于无钼酸钠时提高了1.64 倍。当钼酸钠浓度过高(如0.7 g/L)时,铜箔表面已形成粗大的树枝晶,伴随着掉粉,剥离强度反而减小。

图4 钼酸钠质量浓度对粗化铜箔剥离强度的影响Figure 4 Effect of mass concentration of sodium molybdate on peel strength of copper foil after being roughened

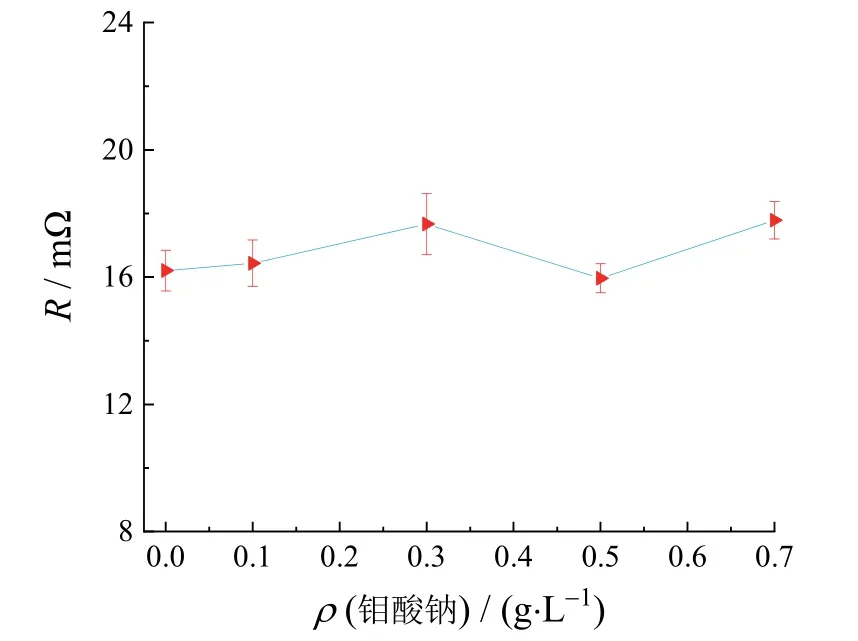

2.1.4 导电性

从图5 可知,钼酸钠的添加及其质量浓度变化对铜箔导电性的影响不大。相对而言,当钼酸钠质量浓度为0.5 g/L 时,铜箔的电阻最低(为15.963 mΩ),比未加钼酸钠时低了14.93%。

图5 钼酸钠质量浓度对粗化铜箔电阻的影响Figure 5 Effect of mass concentration of sodium molybdate on resistance of copper foil after being roughened

综上可知,钼酸钠单独作为铜箔电解粗化的添加剂时,能够显著提升铜箔的剥离强度,但对铜箔导电性的影响不大。随钼酸钠质量浓度的增大,粗化铜箔的微观形貌从不规则的颗粒逐渐长成粗大的树枝晶,表面粗糙度先基本不变后增大,较佳的钼酸钠质量浓度为0.5 g/L。

2.2 钼酸钠与钨酸钠复合时对铜箔电解粗化的影响

与2.1 节一样,研究了钨酸钠单独作为添加剂时对铜箔粗化的影响,得到较佳的钨酸钠质量浓度为0.05 g/L。将0.05 g/L 钨酸钠分别与0.4、0.5 和0.6 g/L 钼酸钠复合后对铜箔电解粗化,发现铜箔表面呈褐色,并且严重掉粉。这是由于钨酸钠和钼酸钠复合后,铜离子沉积过快,导致铜晶粒与基体结合不牢。降低钼酸钠浓度后掉粉现象减轻,因此重点考察0.01 ~ 0.2 g/L 钼酸钠与0.05 g/L 钨酸钠复合对铜箔电解粗化的影响。

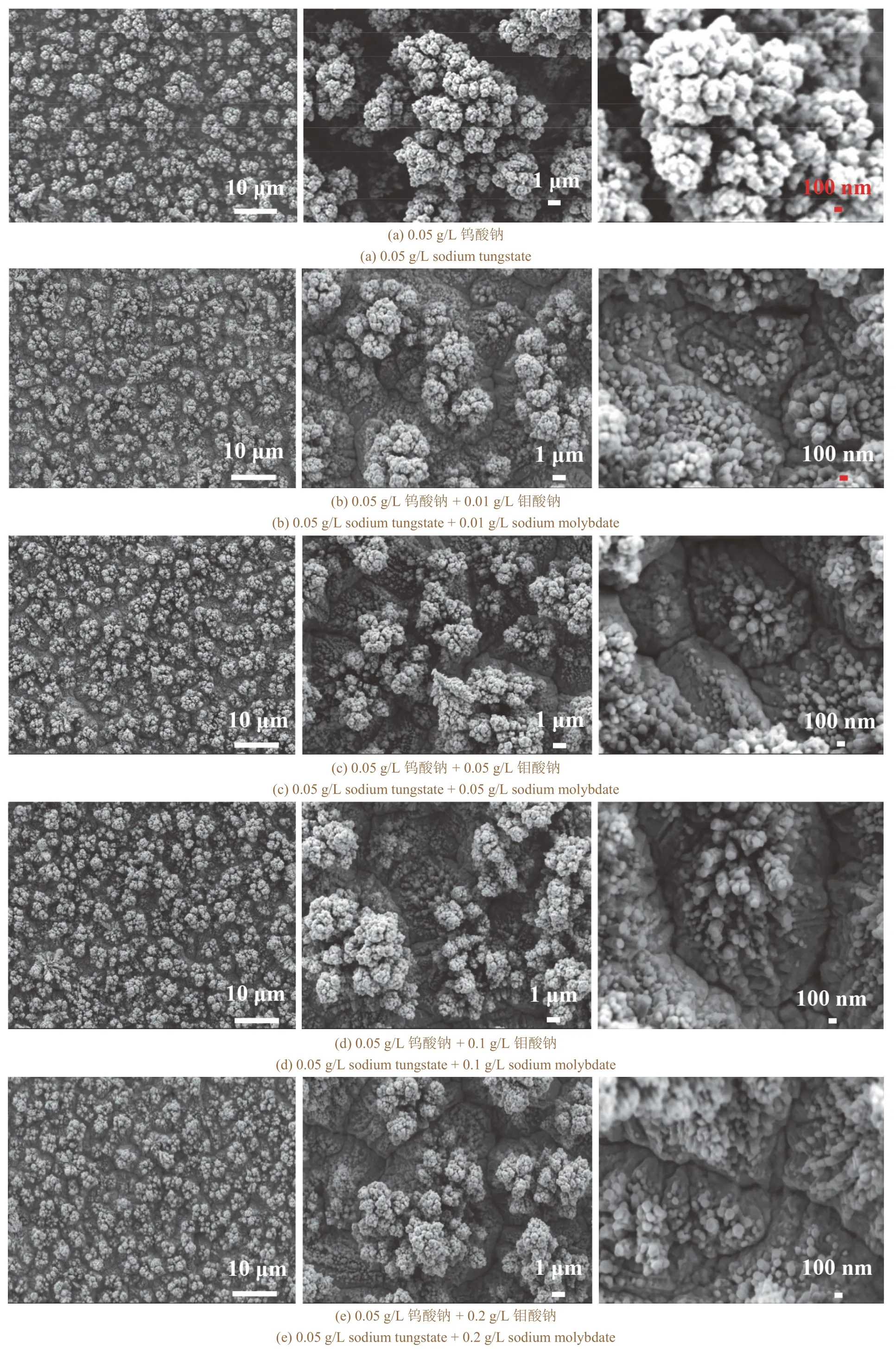

2.2.1 表面形貌和粗糙度

图6 为0.05 g/L 钨酸钠和不同质量浓度钼酸钠一起作为复合添加剂时,铜箔毛面粗化后的SEM 照片。电解液单独添加0.05 g/L 钨酸钠时,铜箔表面的团簇细小且分布不均,铜谷处只有少量晶粒,铜箔的表面积较小。与0.01 g/L 钨酸钠复合使用时,铜箔的表面形貌变化不大。增大钼酸钠质量浓度到0.05 g/L 时,团簇状晶粒开始生长,铜谷处开始有细小的柱状晶粒生成,这时钨酸钠和钼酸钠的协同作用表现为促进晶粒形核与生长。继续增大钼酸钠质量浓度到0.1 g/L 时,铜箔表面有树枝晶生成,个别晶粒开始长大,铜谷处晶粒减少。当钼酸钠质量浓度达到0.2 g/L 时,铜箔表面存在大量异常长大的晶粒,铜谷处基本无晶粒。

图6 0.05 g/L 钨酸钠与不同质量浓度的钼酸钠复合时粗化铜箔毛面的SEM 照片Figure 6 SEM images of matte side of copper foil after being roughened with a composite additive comprising 0.05 g/L sodium tungstate and different mass concentrations of sodium molybdate

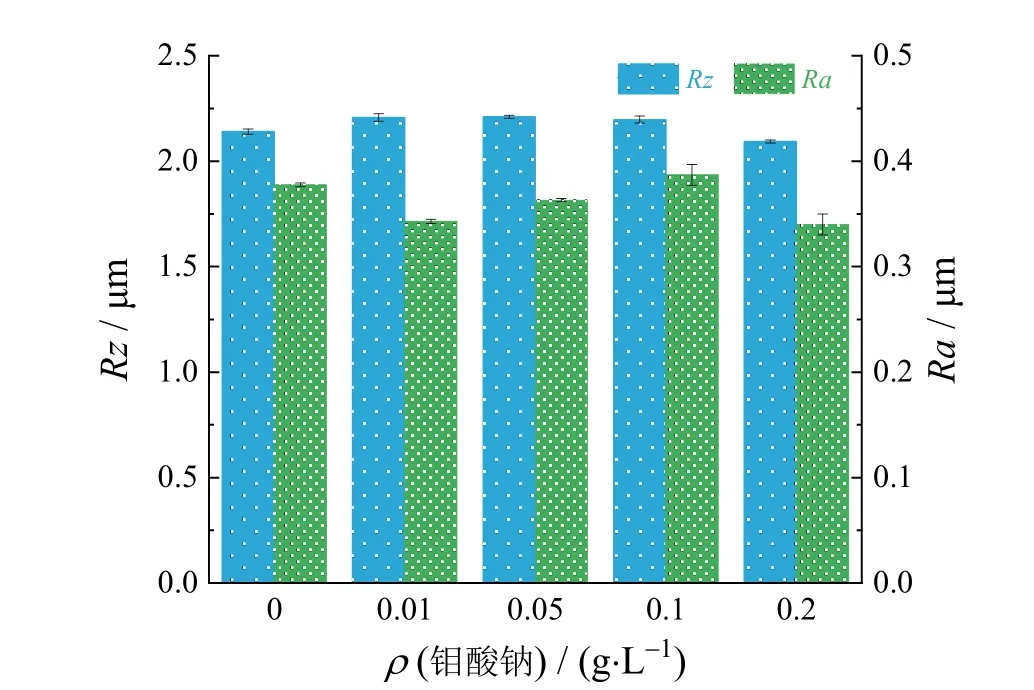

从图7 可以看出,随着钼酸钠质量浓度的增大,铜箔的Rz呈先上升后下降的趋势,Ra呈先下降后上升再下降的趋势,当钼酸钠质量浓度为0.01 g/L 时,Rz大幅提升,而Ra大幅下降。钼酸钠质量浓度为0.05 g/L时,铜箔的Rz最高(为2.21 μm)。钼酸钠质量浓度为0.1 g/L 时,铜箔的Ra最大(为0.363 μm),Rz略低于0.05 g/L 时。铜箔表面粗糙度与表面形貌随钼酸钠质量浓度的变化基本对应。

图7 使用复合添加剂时钼酸钠质量浓度对粗化铜箔表面粗糙度的影响Figure 7 Effect of mass concentration of sodium molybdate in composite additive on surface roughness of copper foil after being roughened

2.2.2 晶体结构

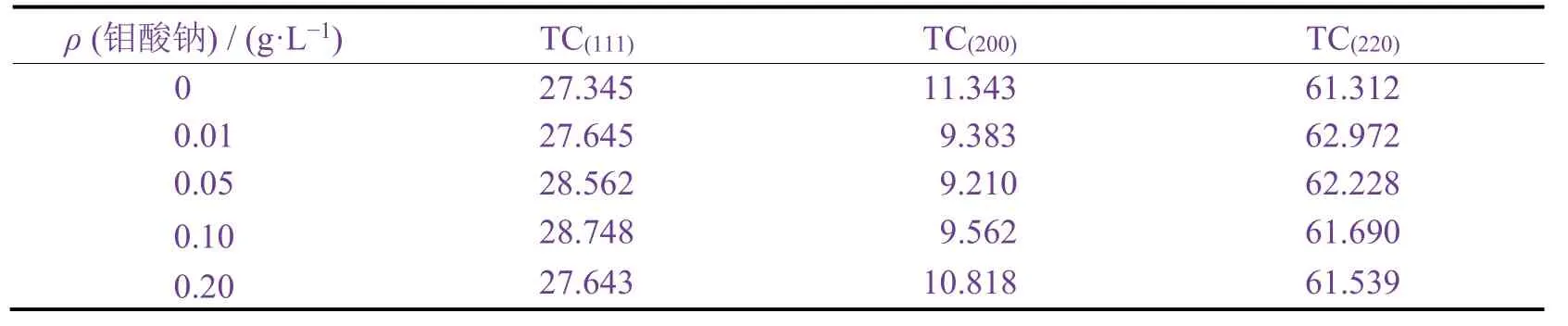

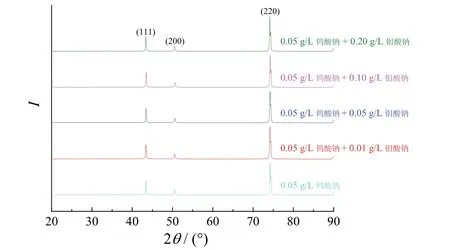

图8 为0.05 g/L 钨酸钠与不同质量浓度的钼酸钠复合时铜箔粗化后的XRD 谱图,表2 是粗化铜箔不同晶面的织构系数。

表2 0.05 g/L 钨酸钠与不同质量浓度钼酸钠复合时粗化铜箔的织构系数Table 2 Texture coefficient of copper foil after being roughened with a composite additive comprising 0.05 g/L sodium tungstate and different mass concentrations of sodium molybdate(单位:%)

图8 0.05 g/L 钨酸钠与不同质量浓度的钼酸钠复合时粗化铜箔的XRD 谱图Figure 8 XRD patterns of copper foil after being roughened with a composite additive comprising 0.05 g/L sodium tungstate and different mass concentrations of sodium molybdate

从图8 可知,与一定量的钨酸钠复合使用时,钼酸钠质量浓度的升高对铜箔晶面结构的影响不大,(220)晶面的衍射峰一直都是最高的。从表2 可知,粗化液单独添加钨酸钠时,铜箔(220)晶面的织构系数大于1/3,说明其择优取向面为(220)晶面。粗化液中添加钼酸钠后,铜箔的择优取向面依旧为(220)晶面,并且各晶面的织构系数都变化不大。结合2.1.2 节的结果可知,粗化液单独添加钼酸钠或再一同添加钨酸钠对铜箔晶相结构的影响都不大。

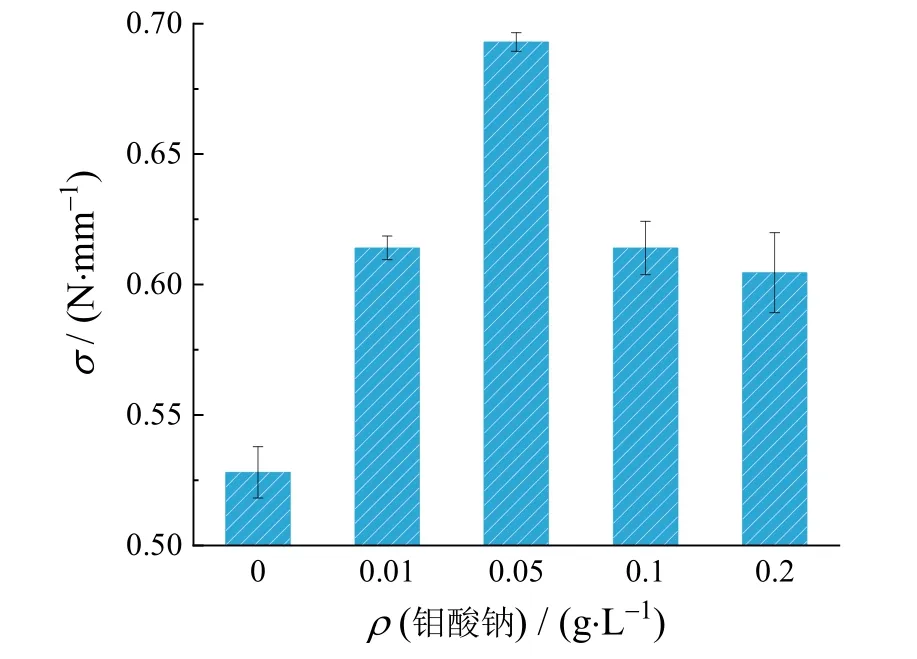

2.2.3 剥离强度

从图9 可以看出,粗化液中单独添加0.05 g/L 钨酸钠时,铜箔粗化后的剥离强度为0.528 N/mm,而与不同质量浓度的钼酸钠复合后,铜箔的剥离强度明显增大,且随着钼酸钠质量浓度的增大,铜箔的剥离强度呈现先上升后下降的趋势。当钼酸钠质量浓度为0.05 g/L 时,铜箔的剥离强度达到最高的0.693 N/mm,相较于单独加0.5 g/L 钨酸钠时提升了31.25%。可能是因为此时铜箔的铜谷处沉积了大量米粒状晶粒,令铜箔的表面积增大,剥离强度随之增大。钼酸钠质量浓度高于0.05 g/L 时,铜箔的剥离强度反而下降,这主要与铜箔表面树枝晶的形成及铜谷处晶粒的减少有关。

图9 0.05 g/L 钨酸钠与不同质量浓度的钼酸钠复合时粗化铜箔的剥离强度Figure 9 Peel strength of copper foil after being roughened with a composite additive comprising 0.05 g/L sodium tungstate and different mass concentrations of sodium molybdate

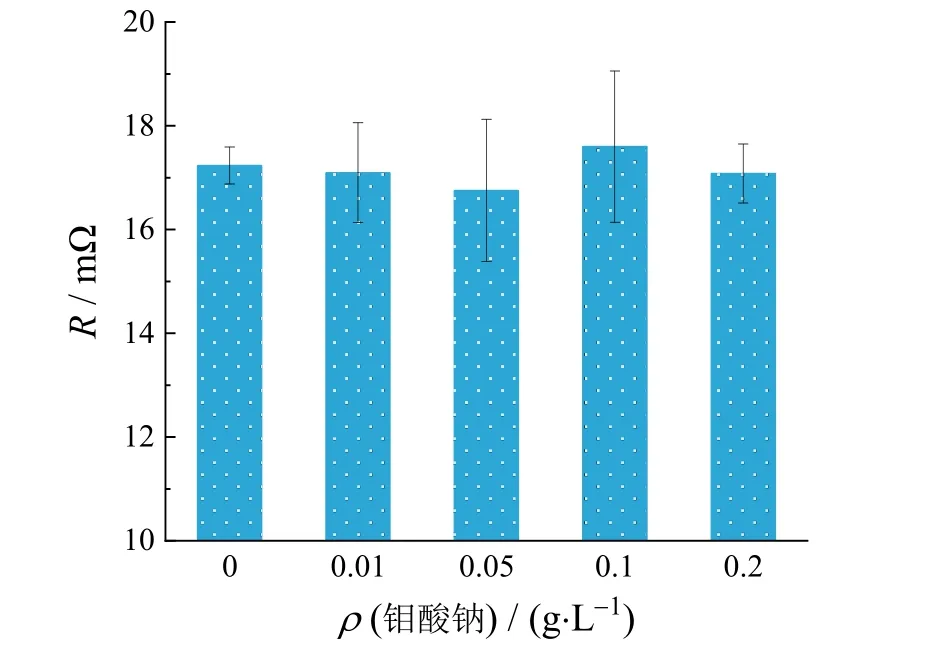

2.2.4 导电性

从图10 可以看到,0.05 g/L 钨酸钠单独使用或与钼酸钠复合时,铜箔粗化后的电阻相差不大,可以认为复合添加剂对铜箔的导电性影响不大。

图10 0.05 g/L 钨酸钠与不同质量浓度的钼酸钠复合时粗化铜箔的电阻Figure 10 Electrical resistance of copper foil after being roughened with a composite additive comprising 0.05 g/L sodium tungstate and different mass concentrations of sodium molybdate

3 结论

1) 钼酸钠单独作为铜箔电解粗化的添加剂时,能够显著提升铜箔的剥离强度,但对铜箔导电性的影响不大。

2) 0.05 g/L 钨酸钠与钼酸钠复合使用时,随着钼酸钠质量浓度的增大,铜箔的表面粗糙度Rz先增大后减小,Ra则呈先减小后增大再减小的趋势,剥离强度呈先增大后减小的变化趋势,而晶面结构和导电性变化不大。

3) 当采用0.05 g/L 钨酸钠与0.05 g/L 钼酸钠作为电解液的复合添加剂时,粗化后的铜箔综合性能最佳。