全无铬钝化镀锌板成形后的耐腐蚀性能

2023-10-26董妮妮何道娟刘武华梁立川刘翔宇郭敏

董妮妮,何道娟,刘武华,梁立川,刘翔宇,郭敏

1.首钢京唐钢铁联合有限责任公司,河北 唐山 063200

2.首钢股份营销中心,北京 100043

热浸镀锌钢价格低廉、性能优异,被广泛应用于汽车、家用电器、集装箱、建筑材料、运输、能源和其他领域。然而在高温高湿环境下,热浸镀锌钢容易腐蚀生成白锈。因此通常要对热浸镀锌钢进行钝化[1-3]。铬酸盐钝化是镀锌板钝化最常采用的工艺。但六价铬有剧毒和致癌作用,并对环境造成严重污染[4-6]。因此,开发廉价、环保、简单的高性能镀锌板无铬钝化工艺具有重要的意义[7-9]。近年来,许多无铬钝化工艺被相继开发,主要有钼酸盐、钛盐、硅酸盐、磷酸盐等体系。但无铬钝化膜的耐蚀性与六价铬钝化膜相比仍有一定的差距,这是由于无铬钝化通常为吸附覆盖成膜,而六价铬为传统反应性成膜[10-11]。无机-有机复合钝化膜的性能优于纯无机钝化膜或有机钝化膜。钼酸盐钝化膜能够与镀锌板协同抑制腐蚀的发生。将钼酸盐与硅烷联合用在镀锌钢的钝化可获得具有优异耐蚀性和自修复能力的膜层。

目前的研究大多是考察无铬钝化后平板的耐腐蚀性能,关于无铬钝化板成形后耐腐蚀性能的研究较少。但在实际应用中,无铬钝化板往往都是在成形后才开始服役,因此研究无铬钝化板成形后的耐腐蚀性能具有重要意义。本工作通过扫描电镜(SEM)和辉光放电光谱仪(GDS)研究了变形量对无铬钝化板表面形貌和元素分布的影响,通过电化学分析、中性盐雾试验、循环盐雾试验和硫酸铜点滴试验研究了不同变形量后无铬钝化板的耐腐蚀性能,为镀锌板变形后的耐蚀性研究提供参考。

1 实验

1.1 材料制备

采用DX54D+Z 镀锌板,单面镀锌量为60 g/m2,在产线上进行光整和辊涂钝化。钝化采用Bonderite O-TO 968 工艺,钝化膜重(指单位面积的钝化膜质量)控制在1.0 ~ 1.2 g/m2。

盐雾试验的试样规格为220 mm × 220 mm,试样经不同程度的形变(主应变分别为1%、3%、5%、7%、9%,变形方式为马克杯冲压)后碱洗除油,酒精超声清洗后吹干,采用胶带将材料背面和四边封闭后备用。电化学分析试样的规格为10 mm × 10 mm,经环氧树脂封装后备用。

1.2 试验方法和表征

1.2.1 形貌和成分分析

采用日立SN3400 型钨灯丝扫描电镜(SEM)观察试样的表面形貌。采用GDS850A 型辉光光谱仪(GDS)分析DX54D+Z 钢板表面元素在深度方向的分布情况。采用ThermoFisher ARL Perform’X 4200 型X 射线荧光光谱仪(XRF)检测钝化膜重。

1.2.2 硫酸铜点滴试验

采用5%的CuSO4溶液,每组钢板分别滴定3 处,记录液滴由蓝色变为黑色所用时间,取平均值。

1.2.3 电化学阻抗谱分析

电化学测量使用PARSTAT4000+型电化学工作站和三电极体系来完成,参比电极为饱和甘汞电极(SCE),辅助电极为铂电极,工作电极为钝化板(面积为1 cm2),电解液为3.5% NaCl 溶液,电化学阻抗谱的频率响应范围为100 kHz 至10 mHz,振幅为10 mV,待开路电位稳定后才开始测试。

1.2.4 盐雾试验

中性盐雾试验参照GB/T 10125-2012《人造气氛腐蚀试验 盐雾试验》进行。

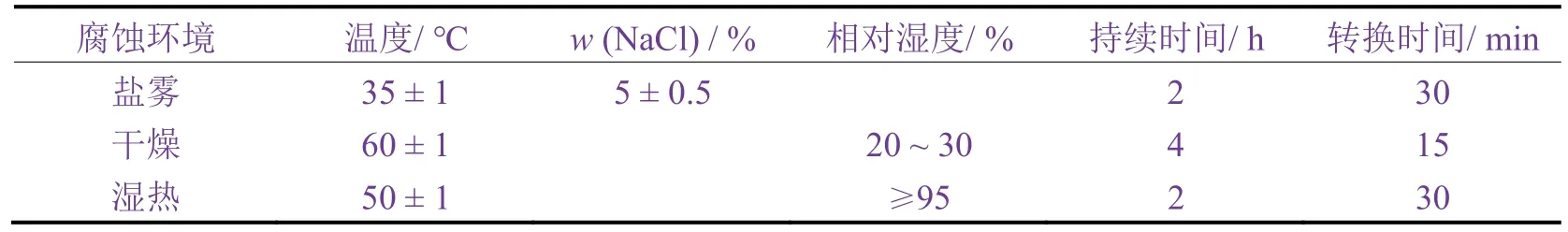

循环盐雾试验参照GB/T 20854-2007《金属和合金的腐蚀 循环暴露在盐雾“干”和“湿”条件下的加速试验》进行,8 h 为1 个循环周期,试验条件列于表1。

表1 循环腐蚀试验中各阶段的参数Table 1 Conditions of each stage during cyclic salt spray corrosion testing

2 结果与讨论

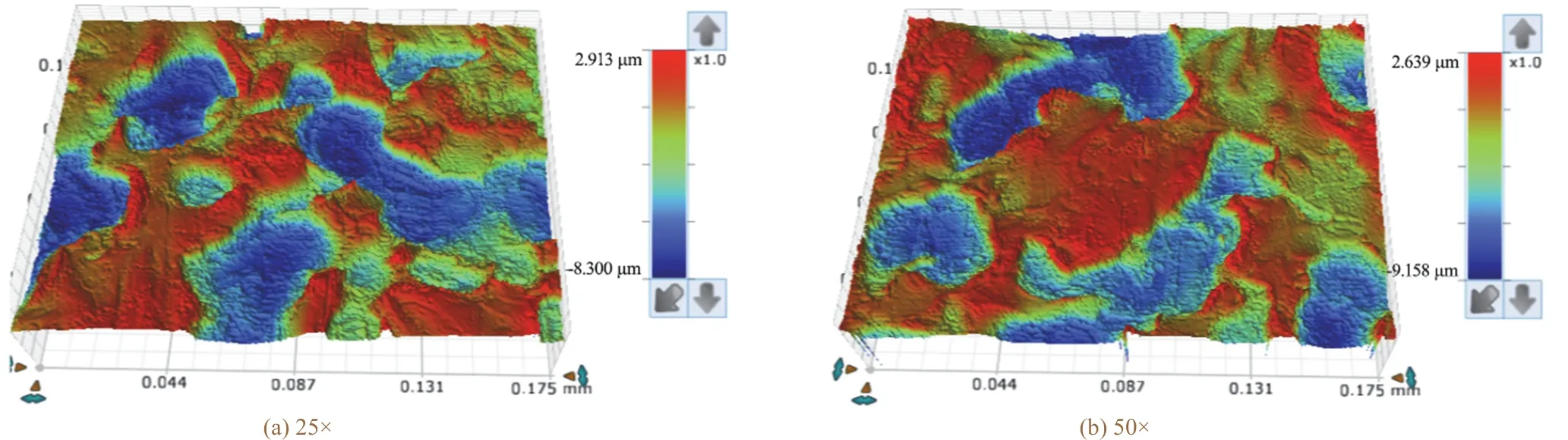

2.1 全无铬钝化镀锌板的三维形貌

图1 为未变形全无铬钝化镀锌板的三维形貌。可以看到镀锌板表面有明显的光整坑,这些光整坑会影响钝化膜在其表面的厚度分布,通常光整坑内部储存液体较多,对应部位的钝化膜较厚。测得镀锌板的表面粗糙度Ra为1.04 μm。

图1 全无铬钝化镀锌板的三维形貌Figure 1 Three-dimensional profiles of hot-dip zinc-coated steel sheet after chromium-free passivation

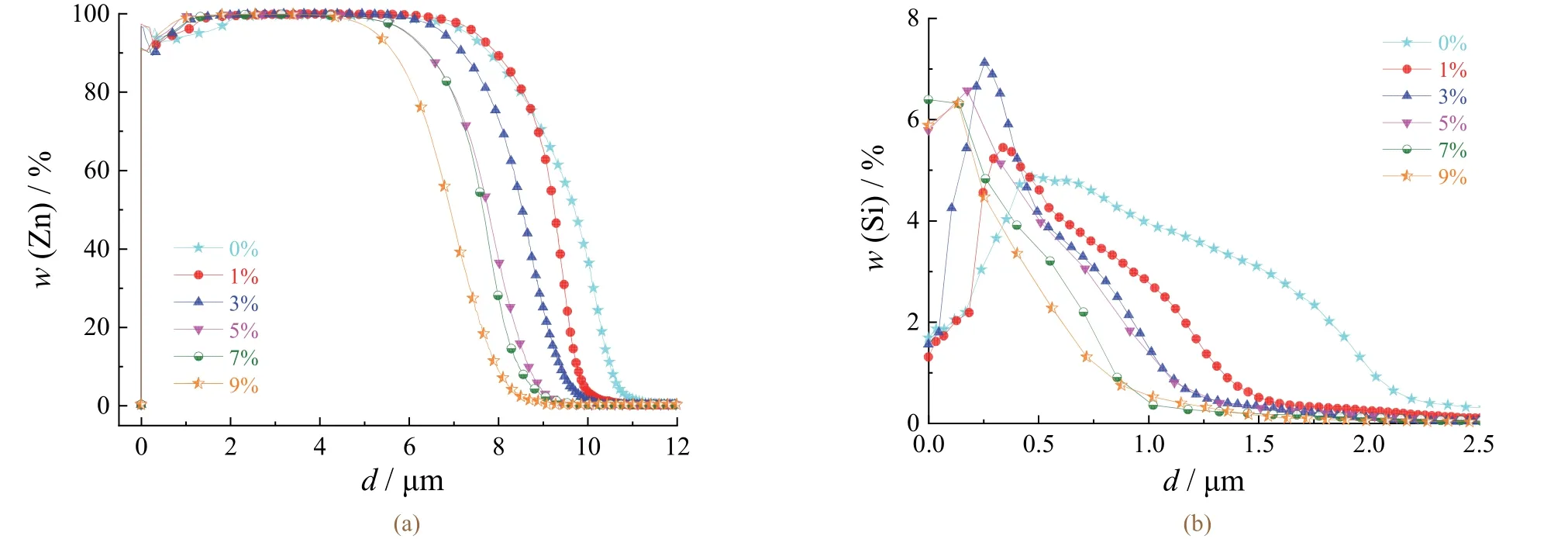

2.2 不同变形量钝化板的GDS 分析

图2 为全无铬钝化镀锌板经过不同变形量后深度方向的元素分布。Zn 作为镀层的特征元素,通常将Zn质量分数下降至50%左右时的深度作为镀层厚度。由图2a 可以看出,未变形时全无铬钝化板的镀层厚度约为9 μm。随着变形量的增大,镀层出现一定程度的减薄,主应变为9%时镀层减薄至约7 μm,这是由于马克杯成形是一种典型的双向拉伸成形,镀层在成形过程中会随基材变形而出现一定程度的胀形。

图2 不同变形量的全无铬钝化镀锌板表面元素的深度分布Figure 2 Distribution of elements along the depth direction of chromium-free passivated hot-dip zinc-coated steel sheets deformed with different principal strains

全无铬钝化的主成膜物质为硅烷树脂,故钝化膜的特征元素为Si,通常将Si 元素质量分数降至其峰值的10%时对应的深度作为钝化膜厚度。从图2b 可知,随着主应变从0%增加至9%,钝化膜厚度逐渐由2 μm 下降至1 μm。这是由于钝化膜的延展性不如纯锌镀层,随着镀层变形量增大,镀层出现一定的胀形,面积扩大,而钝化膜的面积增量较镀层小。

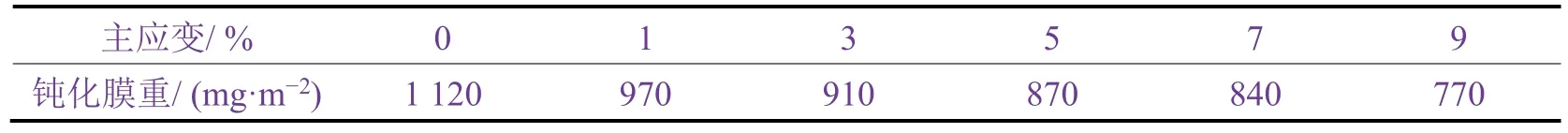

采用XRF 进行膜重测试,结果见表2。随着变形量增大,镀层钢板总表面积增大,因此单位面积内钝化膜质量出现一定程度的下降。当主应变达到9%时,钝化膜重下降至原板的70%左右。

表2 不同变形量的全无铬钝化镀锌板的钝化膜重Table 2 Mass of passivation film per unit area of chromium-free passivated hot-dip zinc-coated steel sheets deformed with different principal strains

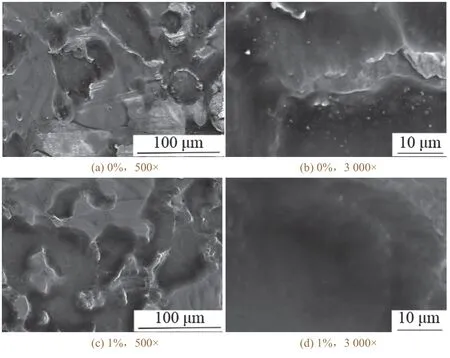

2.3 不同变形量的钝化板的SEM 分析

图3 为全无铬钝化板经过不同主应变成形后的SEM 图像,当主应变为3%时,钝化膜表面开始出现裂纹。主应变增大到7%时,裂纹增大。裂纹主要出现在光整坑内部。这是由于钝化膜采用滚涂烘干工艺,光整坑内部储存钝化液的能力较强,成膜较厚,在后续变形过程中,钝化膜厚的部位脆性较大,容易出现裂纹。

图3 不同变形量的全无铬钝化镀锌板的表面形貌Figure 3 Surface morphologies of chromium-free passivated hot-dip zinc-coated steel sheets deformed with different principal strains

2.4 不同变形量钝化板的耐蚀性分析

2.4.1 硫酸铜点定试验

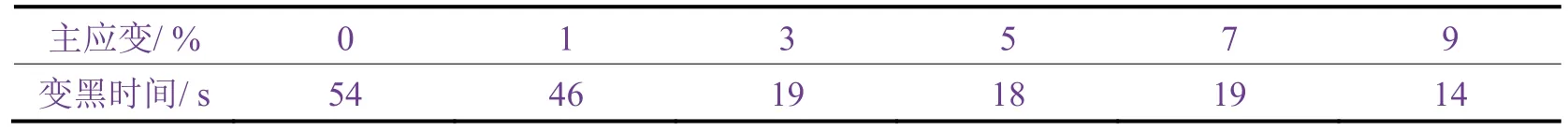

从表3 可知,未变形钝化板的硫酸铜点滴由蓝变黑所需时间为最长。主应变为1%的钝化板表面硫酸铜点滴变黑时间略微缩短,增大主应变到3%时,硫酸铜点滴变黑时间大幅下降。这可能与钝化膜中裂纹的出现有关。主应变继续增大时,硫酸铜点滴变黑时间未见进一步下降,这是因为主应变为3%时钝化膜中的裂纹尺寸和数量已达到无法阻隔硫酸铜点滴置换镀层表面Zn 的程度。

表3 不同变形量的全无铬钝化镀锌板表面硫酸铜点滴的变黑时间Table 3 Blackening time of copper sulfate drop on surface of chromium-free passivated hot-dip zinc-coated steel sheets deformed with different principal strains

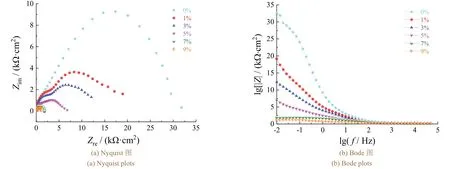

2.4.2 电化学分析

由图4a 的Nyquist 谱图可得,未变形时钝化板的容抗弧最大。这是因为此时钝化膜连续完整,具有较好的阻隔作用,电解液难以接触镀层表面,电荷在界面的转移困难。随着主应变的增大,钝化板的容抗弧减小。当主应变为3%时,容抗弧减小至未变形时的40%。这可能是因为钝化膜出现大量裂纹,电解液可以直接与镀层接触。由图4b 的Bode 相图可知,随着主应变的增大,低频区域的阻抗模不断变小,说明低频区域的腐蚀活性变大。

图4 不同变形量的全无铬钝化镀锌板在3.5% NaCl 溶液中的EIS 谱图Figure 4 EIS spectra measured in 3.5% NaCl solution for chromium-free passivated hot-dip zinc-coated steel sheets deformed with different principal strains

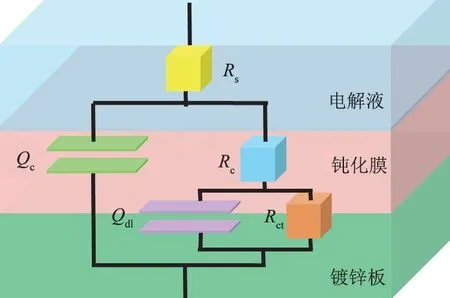

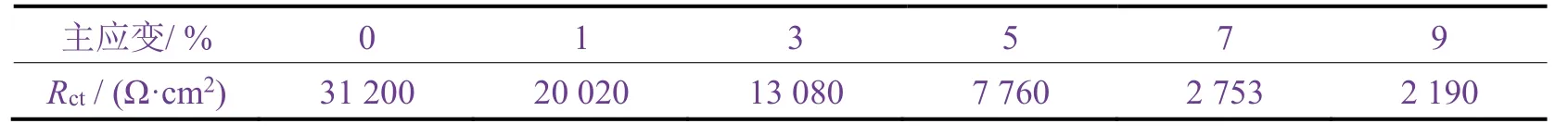

为了进一步分析EIS 谱图,采用ZSimpWin 软件按图5 所示的Rs(Qc(Rc(RctQdl)))经典模型对电化学阻抗谱进行拟合。其中Rs为溶液电阻,Qc和Qdl为常相位角元件,Rc为电流通过钝化膜孔隙的电阻,Rct为电荷转移电阻。由表4 可知,随着主应变的增大,钝化板的电荷转移电阻减小。

图5 EIS 的等效电路Figure 5 Equivalent circuit for fitting the EIS plots

表4 不同变形量全无铬钝化镀锌板的电荷转移电阻Table 4 Charge transfer resistances of chromium-free passivated hot-dip zinc-coated steel sheets deformed with different principal strains

2.4.3 盐雾试验

如图6 所示,NSS 试验168 h 时,主应变≥5%的钝化板表面已开始出现白锈,未变形和主应变为1%的钝化板未见明显的白锈。NSS 试验336 h 时,主应变为3%的钝化板开始出现明显的白锈,主应变为9%的钝化板上白锈的面积分数已达到100%。NSS 试验504 h 时,主应变为5%和7%的钝化板局部开始出现点状腐蚀坑,主应变为9%的钝化板表面出现大量腐蚀坑。NSS 试验672 h 时,主应变为9%的钝化板局部已出现点状红锈。综上所述,钝化板的主应变越大,其出现白锈的时间越早,相同时间内出现的点状腐蚀坑越多。

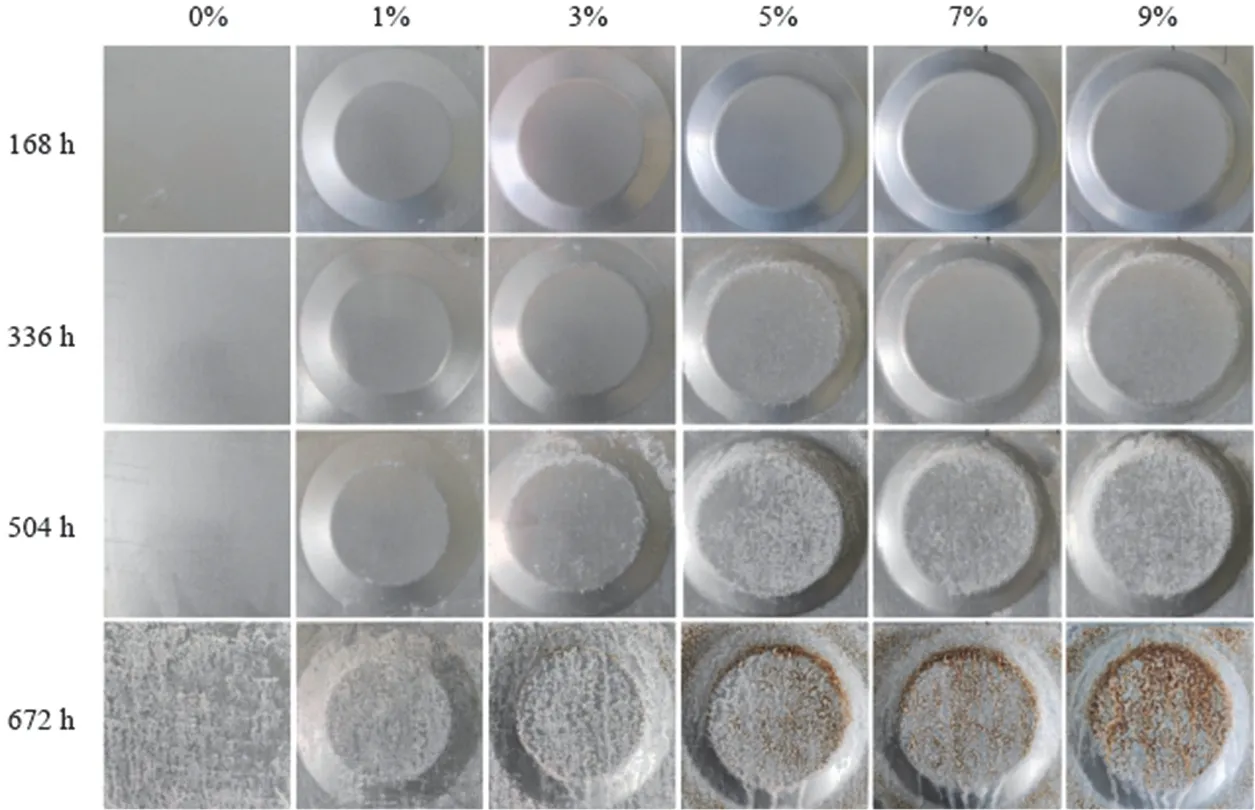

不同变形量的钝化板在循环盐雾试验不同时间后的状态如图7 所示。循环盐雾试验168 h 时,不同变形量的试样均未见明显的白锈。336 h 时,主应变≥5%的钝化板开始出现白锈。504 h 时,主应变为5%的钝化板上白锈的面积分数达到90%。672 h 时,主应变为3%的钝化板局部开始出现点状红锈,主应变≥5%的钝化板开始出现大面积红锈,并且主应变越大,红锈面积越大。

图7 不同变形量的全无铬钝化镀锌板在循环盐雾试验不同时间后的照片Figure 7 Photos of chromium-free passivated hot-dip zinc-coated steel sheets deformed with different principal strains after cyclic salt spray test for different time

对比图6 和图7 可知,循环腐蚀中不同变形量的试样出现白锈的时间较中性盐雾腐蚀晚,但是出现红锈的时间比中性盐雾腐蚀早。生产中白锈和红锈的出现时间分别用于判断钝化膜和镀锌层的耐蚀性。由此可知,钝化膜在循环腐蚀中具有较好的耐蚀性,这是因为中性盐雾条件下是连续喷雾和湿润,钝化膜始终处于腐蚀环境中,持续受到穿透性较强的氯离子的侵蚀,而在循环腐蚀试验中干湿交替,处于干燥环境中时,钝化膜所处的腐蚀环境相对缓和,故出现白锈的时间较晚。

3 结论

1) 随着变形量的增大,钝化膜出现裂纹,裂纹主要出现在光整坑内部。当主应变增大到3%时,钝化膜开始出现裂纹,继续增大主应变则裂纹尺寸增大。

2) 变形量越大,全无铬钝化板的耐蚀性越差。

3) 全无铬钝化板在循环腐蚀试验中出现白锈的时间晚于中性盐雾试验时。