无氰电镀银及银合金的研究进展

2023-10-27郦博文郑传波章哲旭居殿春琚翔吕天一龚凯飞潘成宇

郦博文,郑传波,章哲旭,居殿春,琚翔,吕天一,龚凯飞,潘成宇

江苏科技大学,江苏 张家港 215699

银是一种银白色的贵金属,具有良好的导热性、导电性及延展性。电镀银被广泛应用于电器、电子、通信设备、仪器制造等领域。传统电镀银基本上都采用碱性氰化物体系。氰离子的配位能力很强,可以使银的析出电位显著负移,但氰离子毒性很大,对环境和工人都可能造成严重危害。为了保护环境和实现可持续发展,2003 年国家颁布淘汰氰化物电镀贵金属的指令[1]。与氰化物镀银相比,无氰镀银在国内外的起步较晚,但基于生产安全、废水易处理和保护环境的目标,国内外学者一直致力于无氰镀银工艺的研发。从20 世纪70 年代开始,国内在无氰镀银方面进行了广泛研究。根据配位剂的不同,无氰镀银可分为硫代硫酸盐镀银、亚硫酸盐镀银、甲基磺酸镀银、丁二酰亚胺镀银、磺基水杨酸镀银、烟酸镀银、亚氨基二磺酸铵镀银等。本文将介绍这些无氰电镀银及银合金工艺的研究现状,以供参考。

1 无氰电镀银及银合金存在的问题

无氰电镀银及银合金工艺存在的问题主要有以下3 个方面[2]:

1) 镀层性能难以满足技术要求,存在镀层纯度不高、电导率低、结合力差、焊接性差等问题。

2) 无论是碱性还是酸性无氰体系,都存在不同程度的镀液稳定性问题,镀液使用寿命短,给管理和运行带来诸多不便,同时也增加了成本。

3) 无氰镀银体系往往存在分散能力差、阴极电流密度低等缺点。

无氰电镀银存在的上述问题在不同程度上制约着其进一步发展和应用,还需要广大电镀工作者不断地努力,目前的主要解决思路是找到合适的配位剂和添加剂。

2 不同无氰体系电镀银及银合金的研究现状

2.1 硫代硫酸盐体系

银能够与硫代硫酸盐形成稳定的配合物,所以硫代硫酸盐无氰镀银液稳定性好,能够电镀得到光亮细致、结合力好、焊接性好的银镀层,是目前应用最广的无氰电镀银工艺之一[2]。但该体系允许的电流密度范围较窄,所得银镀层往往含有硫元素,导致镀层性能不够稳定[3]。F.Z.Ren 等[4]分别采用AgNO3和AgBr 作为硫代硫酸盐无氰镀银的主盐,得到AgNO3和AgBr 的较佳质量浓度分别为40 g/L 和30 g/L,两种主盐体系都可电镀得到光亮平整的纳米银镀层,但采用AgNO3作为主盐时具有更宽的工作电流密度范围,所得Ag 镀层的显微硬度更高,晶粒尺寸更小。B.Satpathy 等[5]开发了一种安全环保的硫代硫酸盐电镀银溶液,其配方为:AgNO310 mmol/L,Na2S2O2200 mmol/L,CTAB(十六烷基三甲基溴化铵,作为稳定剂)10 mmol/L,三乙烯二胺(作为有机添加剂)200 mmol/L,烟酸(作为光亮剂)100 mmol/L。他们对比了分别在直流和反向脉冲电流下所得Ag镀层的性能,发现脉冲电镀银层的综合性能更好,结晶细致,结合力良好,具有镜面光亮的外观。A.C.Cruz等[6]研究了乙二胺四乙酸(EDTA)浓度和电流密度对硫代硫酸盐体系无氰镀银层耐蚀性的影响,发现镀液中无EDTA 时在1 mA/cm2下所制备的Ag 镀层在5% NaClO 溶液(pH = 12.8)中表现出具最佳的耐腐蚀性能。硫代硫酸盐镀银体系的典型配方和工艺参数见表1[7]。

表1 硫代硫酸盐镀银体系的典型配方和工艺参数Table 1 Typical bath composition and process parameters of thiosulfate-based silver electroplating

2.2 碘化物体系

碘化物镀银体系主要采用甲基磺酸银为主盐、碘化物为主配位剂,其典型配方和工艺参数见表2[8]。碘化物镀银体系的阴极电流效率高,镀层为光亮的银白色,结合力好,但碘化物的用量较大且价格较为昂贵,限制了该工艺的推广应用[9]。安茂忠等[10]研究了不同参数对无氰碘化物体系脉冲电镀Ag-Ni 合金镀层性能的影响,发现增大电流密度能够提高镀层的镍含量,但会使镀层表面品质变差;占空比和频率也会影响镀层的Ni含量。S.Arai 等[11]研究了由0.2 mol/L AgI 和2.5 mol/L KI 组成的镀液在不同pH(采用H2SO4和KOH 溶液调节)下的稳定性,发现pH = 12 时镀液的稳定性最好,向其中添加直径100 ~ 150 nm、长10 μm 的碳纳米管(CNT)可成功电沉积得到Ag-CNT 复合镀层,并且随CNT 质量浓度增大,复合镀层中的CNT 质量分数增大。与Ag 镀层相比,Ag-CNT 复合镀层的电阻(约为1.9 μΩ)略高,但其具有更高的显微硬度和更低的摩擦因数。某专利[12]采用甲基磺酸银为主盐,碘化物作为配位剂,先在基底金属上沉积一层镍,以改善银与基底之间的结合力,再电镀得到厚度为2 ~ 20 μm 的Ag 镀层。

表2 碘化物镀银体系的典型配方和工艺参数Table 2 Typical bath composition and process parameters of iodide-based silver electroplating

2.3 亚硫酸盐体系

亚硫酸盐镀银体系具有分散能力和覆盖能力好,电流效率和沉积速率高,以及镀层细致光亮、结合力强等优点,其典型配方和工艺参数见表3。亚硫酸盐镀银的镀液稳定性较差,一般要搭配其他配位剂。P.Cojocaru等[13]采用亚硫酸盐体系电沉积得到晶粒大小均匀的纳米银,镀液组成为:AgNO30.001 ~ 1 mmol/L,NaNO30.05 ~ 0.5 mmol/L,Na2SO30.25 mol/L,pH 8.60。循环伏安(CV)分析表明,随镀液中Ag(I)浓度的增大,银的还原峰电位正移,还原峰电流密度增大。A.Valiūnienė 等[14]基于快速傅里叶变换法研究了亚硫酸盐体系中银还原沉积的动力学过程。陈露[15]采用亚硫酸盐体系对直接键合铜(DBC)基板电镀银,所得Ag 镀层结合力良好,但抗高温变色性能不佳,于是尝试采用亚硫酸盐体系 + 硫代硫酸盐体系对DBC 进行二步电镀银,虽然Ag 镀层的致密性有所改善,但结合力变差。

表3 亚硫酸盐镀银体系的典型配方和工艺参数Table 3 Typical bath composition and process parameters of sulfite-based silver electroplating

2.4 5,5-二甲基乙内酰脲体系

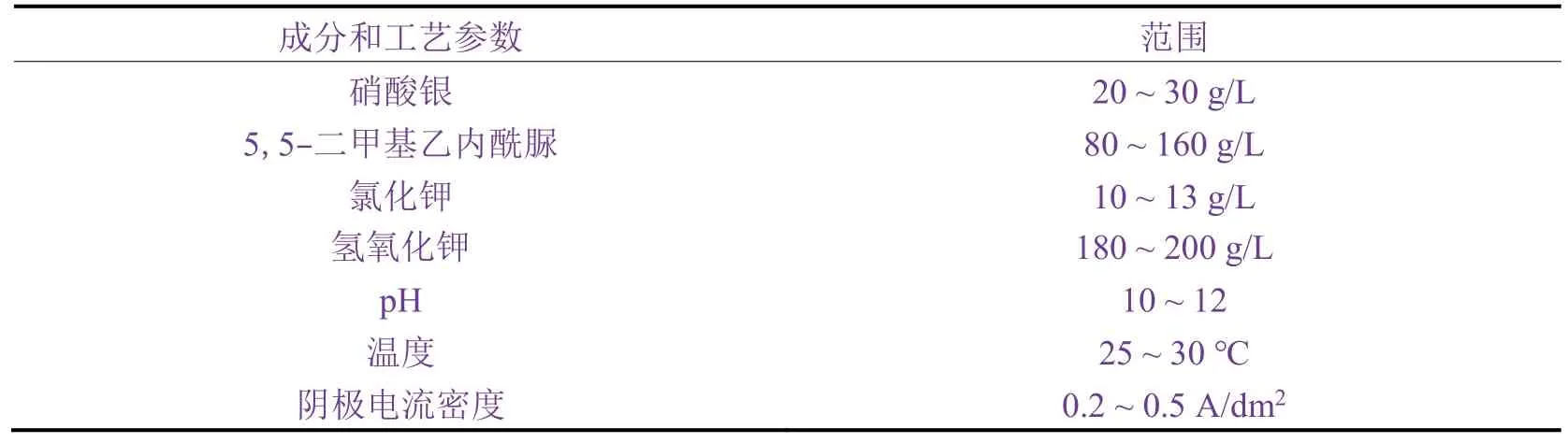

5,5-二甲基乙内酰脲(DMH)是较为稳定的杂环化合物,与银离子的配位能力强。因此DMH 镀银体系具有较好的稳定性,但DMH 体系镀银时阳极容易发生钝化,镀层中有有机物夹杂,不如氰化物镀银细腻,光亮度不佳[16]。张骐等[17]采用DMH 体系在不同电流密度下对黄铜基体电镀Ag,发现电流密度对Ag 镀层耐蚀性和结合力的影响不大,电流密度为0.6 ~ 1.0 A/dm2时所得Ag 镀层都均匀光亮,结晶致密。F.Pizzetti 等[18]通过循环伏安分析和霍尔槽试验研究了聚乙烯亚胺(PEI)作为添加剂对DMH 体系无氰电镀银的影响,发现PEI能够增强阴极极化,令该体系在低电流密度区能够获得光亮的银镀层。此外,该体系镀液在室温和自然光照的条件下能够稳定贮存2 个月以上。王曦等[19]通过霍尔槽试验、阴极极化曲线测试、扫描电镜(SEM)观察、X 射线衍射(XRD)分析等手段研究了不同金属杂质对碱性DMH 体系中银电沉积行为及镀层结构的影响,结果表明Cu2+和Ni2+会显著缩小银电沉积的工作电流密度范围,Pb2+则会改变银的结晶方式,使所得Ag 镀层的Ag(111)晶面衍射峰减弱,Ag(200)晶面衍射峰增强。表4 为DMH 镀银体系的典型配方和工艺参数[20]。

表4 5,5-二甲基乙内酰脲镀银体系的典型配方和工艺参数Table 4 Typical bath composition and process parameters of DMH-based silver electroplating

2.5 丁二酰亚胺体系

丁二酰亚胺镀银体系以硝酸银为主盐,丁二酰亚胺为配位剂,其典型配方和工艺参数见表5[21]。该体系的优点是镀液不会释放出氨气,对操作环境及设备要求低[22]。缺点是丁二酰亚胺易分解,致使镀液的稳定性差,镀层易变色,所以不适用于装饰性电镀。R.Sieh 等[23]采用丁二酰亚胺为配位剂、聚四氟乙烯(PTFE)为第二相,在304 不锈钢表面电镀得到Ag-PTFE 复合镀层,其摩擦因数为0.23,比纯Ag 镀层低了30%左右,并且结合力良好。毕晨等[24]采用以丁二酰亚胺为主配位剂、焦磷酸钾和DMH 为辅助配位剂的无氰体系进行电镀银,得到的Ag 镀层光亮、结合力好、纯度高,抗变色能力优于氰化物镀银层。甘鸿禹等[25]研究了分别采用含羧基化合物A 及其铵盐B 和焦磷酸钾作为辅助配位剂时对丁二酰亚胺镀银层性能的影响,结果表明采用化合物B作为辅助配位剂时,所得Ag 镀层光亮、结合力良好,综合性能最佳。这是因为铵根离子具有配位能力,与银离子形成混合配体后增加了配合物放电的步骤,提高了整体反应的极化程度。

表5 丁二酰亚胺镀银体系的典型配方和工艺参数Table 5 Typical bath composition and process parameters of succinimide-based silver electroplating

2.6 亚氨基二磺酸铵体系

亚氨基二磺酸铵(NS)毒性低,在碱性条件下性能稳定,在酸性介质中能够迅速分解为无毒物质。亚氨基二磺酸盐镀银体系一般以硝酸银为主盐、亚氨基二磺酸铵为主配位剂,其典型配方和工艺条件见表6[26]。NS体系镀液成分简单,分散能力和覆盖能力良好,稳定性极佳,可获得外观光亮、结晶细致的Ag 镀层[27]。但NS体系电镀银过程中氨气挥发严重,镀液对杂质也比较敏感,所以相比于其他体系有较大的局限性。张骐等[28]采用亚氨基二琥珀酸四钠(IDS)替代亚氨基二磺酸铵(NS)作为配位剂在不锈钢表面电镀银,发现IDS 体系Ag镀层的晶粒相比于NS 体系Ag 镀层更小,排列更致密。索帅等[29]对比了丁二酰亚胺体系和NS 体系无氰镀银层的性能,结果表明丁二酰亚胺体系Ag 镀层具有比NS 体系Ag 镀层更高的显微硬度和更优的耐磨性。

表6 亚氨基二磺酸铵镀银体系的典型配方和工艺参数Table 6 Typical bath composition and process parameters of NS-based silver electroplating

2.7 磺基水杨酸体系

磺基水杨酸是一种有良好配位能力的有机酸。磺基水杨酸镀银体系是一种常用的无氰镀银液,其典型配方和工艺参数见表7。该体系电镀液存在镀液稳定性不佳,镀层抗变色性和可焊性不理想等缺点。田洪丽等[30-31]采用磺基水杨酸体系在黄铜表面脉冲电镀得到结晶细致、分布均匀的Ag 镀层。某专利[32]在磺基水杨酸体系中添加2,2′-联吡啶和硫代硫酸盐作为光亮剂,镀液稳定,所得Ag 镀层的抗变色性和焊接性好。K.W.Zheng 等[33]研究了Ce(NO3)3质量浓度对磺基水杨酸体系无氰电刷镀银的影响,镀液组成为:AgNO310 ~ 30 g/L,磺基水杨酸50 ~ 90 g/L,添加剂50 ~ 70 g/L,Ce(NO3)30.5 ~ 1.5 g/L,乙酸铵10 ~ 20 g/L,聚乙二醇400 10 ~ 20 g/L。当Ce(NO3)3质量浓度为1.0 g/L 时,可在铜基材上电刷镀得到厚度为30 μm 的光亮致密且结合牢固的Ag 镀层。该工艺可用于变压器隔离开关修复。

表7 磺基水杨酸镀银体系的典型配方和工艺参数Table 7 Typical bath composition and process parameters of sulfosalicylic acid-based silver electroplating

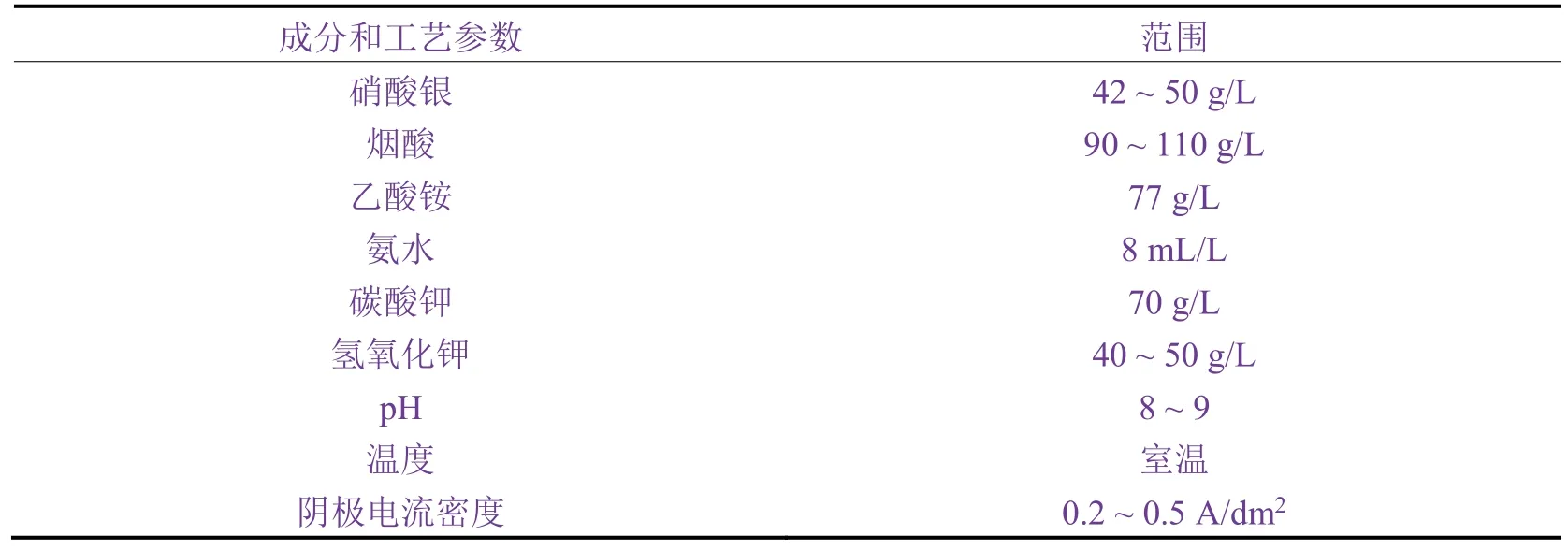

2.8 烟酸体系

烟酸体系镀银溶液一般由烟酸、硝酸银、乙酸铵和氨水组成,其典型配方和工艺参数见表8[34]。该体系所得Ag 镀层细致、光亮,但镀液中存在大量游离氨,气味较大,易挥发,从而使镀液不稳定。马进宇[35]通过电化学分析研究了不同参数对烟酸无氰镀银层耐蚀性的影响,得出温度为30 ℃、电流密度为0.2 A/dm2时电镀30 min,所得Ag 镀层的耐蚀性最好。T.T.Li 等[36]通过XRD 研究了在不同电流密度下烟酸体系镀银层的晶面择优取向,发现随着电流密度的增大,Ag 镀层的择优取向面逐渐由<111>转变为<311>。纪胜男[37]先在铜箔表面电镀Sn,再采用以硝酸银为主盐、烟酸为配位剂、2,2′-联吡啶为添加剂的无氰镀液电镀Ag,研究了各组分浓度对Ag 镀层外观和形貌的影响,发现盐酸质量浓度为100 g/L、硝酸银质量浓度为40 ~ 45 g/L 时镀液稳定性较好,所得Ag 镀层光亮平整、结晶细致。

表8 烟酸镀银体系的典型配方和工艺参数Table 8 Typical bath composition and process parameters of niacin-based silver electroplating

2.9 复合配位体系

除了上述配位体系外,众多复合配位体系的无氰镀银工艺也被开发出来。黄帅帅[38]以DMH 为主配位剂、烟酸为辅助配位剂,通过霍尔槽试验得到较佳的无氰镀银配方和工艺条件为:AgNO330 g/L,DMH 80 g/L,烟酸40 g/L,K2CO330 g/L,添加剂X-Ag(含十二烷基硫酸钠和聚乙烯亚胺)5 ~ 15 mL/L,pH 10.5,温度45 ~55 °C,电流密度0.2 ~ 1.7 A/dm2。该体系镀液性能稳定,电流密度范围宽,电流效率高,所得Ag 镀层均匀光亮、结晶细致。A.M.Liu 等[39-40]采用DMH 和烟酸复合配位的碱性(pH 10.0 ~ 14.0)无氰体系镀液(含AgNO30.075 mol/L,DMH 0.7 mol/L,烟酸0.7 mol/L,K2CO31.3 mol/L)在铜基体上电镀Ag,所得Ag 镀层呈镜面光亮,纯度高,导电性和焊接性优良。沈宗耀[41]以DMH 为主配位剂、烟酸为辅助配位剂配制的无氰镀银液性能稳定,可直接对铜合金电镀Ag,镀层的焊接性、结合力和抗变色性能良好。毕晨等[42]在丁二酰亚胺为主配位剂的镀液中添加15 g/L DMH 作为辅助配位剂,令施镀电流密度范围变宽,Ag 镀层的光亮性得到显著改善。

3 结语

随着全球环保意识的提高,无氰镀银工艺的研究和开发越来越受重视,并已取得一定的进展。但与氰化物镀银相比,无氰镀银仍存在着一些不足。无氰镀银新工艺研发的关键在于配位剂和添加剂的选择,应加强对配位剂、表面活性剂、光亮剂等成分的研究。此外,银电沉积理论方面的研究也不容忽视。随着研究的深入,相信无氰镀银会取得长足的发展。