飞机零部件修理过程中吹砂工艺条件的控制

2023-10-26李成龙桑风宏肖凯

李成龙,桑风宏,肖凯

大连长丰实业总公司,辽宁 大连 116038

吹砂是利用净化的压缩空气将刚玉砂(氧化铝)、塑料颗粒、石英砂(二氧化硅)等砂料喷向零件表面,借助砂料强力的撞击作用达到清理或装饰的目的[1-2]。吹砂的主要作用为:第一,粗化材料表面,增大材料的比表面积,以提高后续膜层的附着力;第二,令金属表面形成致密层,既能消除裂纹等表面缺陷,也能延长材料的再锈蚀期,但可能会影响探伤和表层品质;第三,使金属表面形成一定的压应力,抵消有害的拉应力疲劳,达到表面强化的效果。应根据零件材料、表面状态和加工要求来选用不同粒度的砂料。飞机零部件修理常采用白刚玉砂和塑料丸作为砂料。刚玉吹砂的主要用途有:去除零件表面的锈蚀、焊渣、积碳、旧油漆层;去除铸件、锻件或热处理后零件表面的氧化皮;去除零件表面的毛刺或方向性磨痕,降低零件的表面粗糙度,使零件呈漫反射消光状态。塑料丸吹砂则主要用于各型飞机的高强度钢、铝合金、镁合金、玻璃钢等零件表面除漆。

从操作形式看,吹砂机可分为自动式和手动式。自动吹砂机对人操作技能的要求不高。手动吹砂设备需要操作者结合不同零件采用不同砂料、压力和工装进行处理,同时存在人为因素的影响。从结构看,吹砂机可分为吸入式和压入式。吸入式吹砂机采用引入型喷枪,以压缩空气为动力,通过气流的高速运动在喷枪内形成负压,吸入砂料,并送到喷枪口高速喷出。这类设备小型、结构简单,但生产效率较低,输送单位质量砂料所消耗的压缩空气量较大,因而多用于复杂形状的中小型零件。压入式吹砂机采用直射型喷枪,砂料与压缩空气在混合室内混合后一起沿着软管送至喷枪口高速喷出,其优点是喷射力强、生产效率高,但设备比较复杂,更适用于大、中型零件。

目前,吸入式吹砂机已逐渐被压入式吹砂机取代。但是,飞机修理中涉及的部分零件呈小批量、多品种的特征,有些还是形状复杂的小尺寸、高精度零件,存在需要局部处理、退除困难的情况,还是需要采用吸入式吹砂机或便携式吹砂机。本文主要针对飞机修理过程中不同零件的吹砂进行试验和分析,确定压入式吹砂机的出砂压力、接触角度、吹砂距离、砂料目数、砂料形状等技术参数,以满足不同的处理要求,也为其他类似的工业吹砂应用提供参考。

1 实验

1.1 吹砂实验

1.1.1 主要仪器

压入式手动吹砂机(型号SJ-1515P-G、SJ-1010P-G、SJ-8080P-G、SJ-1515P-F):湖北三江航天涂装;S4800 型扫描电子显微镜:日立;Time3220 粗糙度测试仪:北京时代之峰科技;千分尺(精度0.001 mm):长城精工。

1.1.2 吹砂工艺

研究试样为ϕ10 mm × 100 mm 的试棒、ϕ15 mm × 10 mm 的试片及部分实际零件,其材质包括:普通碳钢45 钢;较高强度钢30CrMnSiA,高强度钢30CrMnSiNi2A,超高强度钢300M;低强度不锈钢0Cr15Ni5Cu2Ti,高强度不锈钢2Cr13、1Cr15Ni4Mo3N、0Cr16Ni6;轴承钢GCr15;钛合金TC6;铝合金ZL116、LY12;镁合金ZM5。

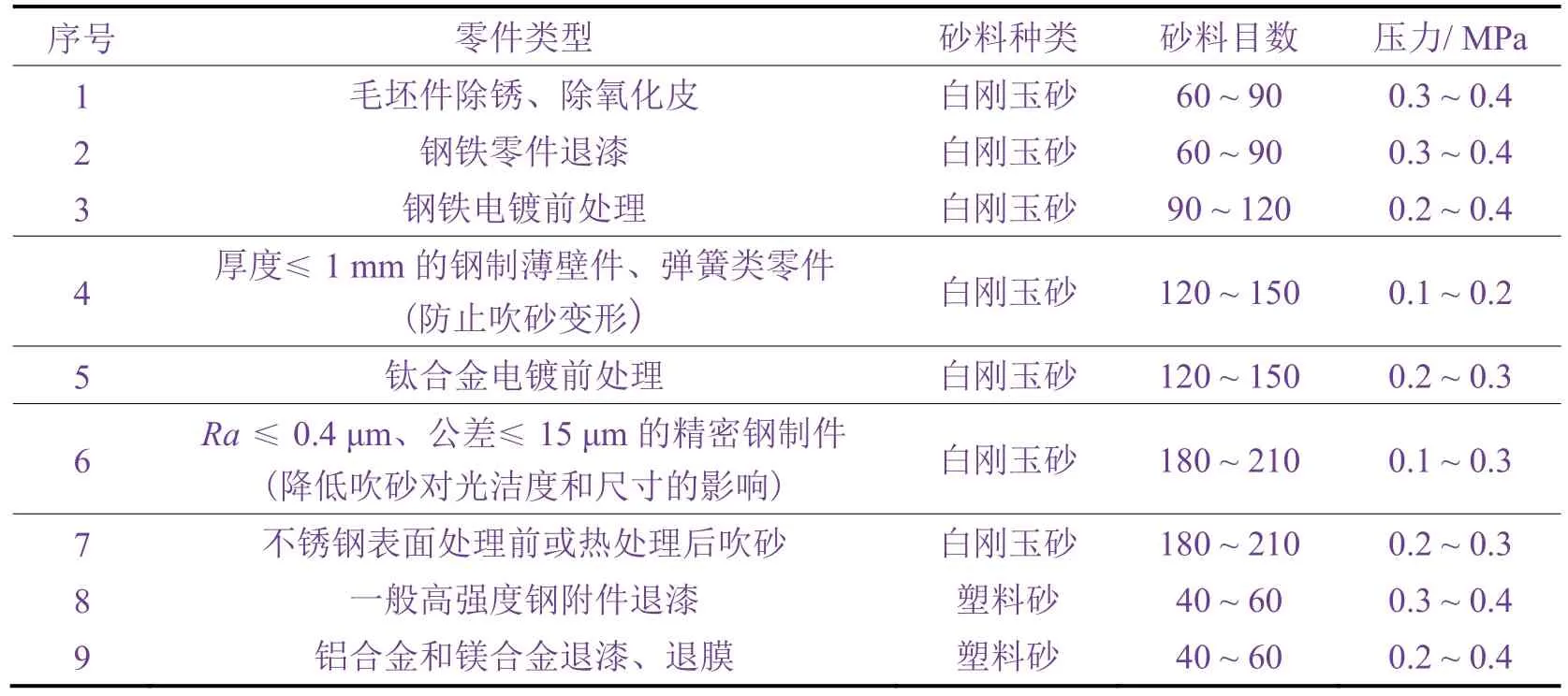

表1 列出了不同零件吹砂的砂料种类和目数、出砂压力等参数。

表1 吹砂处理工艺条件Table 1 Sandblasting conditions

吹砂的注意事项如下:

1) 正式吹砂前,先调节压力试喷,以保证出砂稳定及压力稳定。

2) 根据不同零件的特征选用不同的设备进行吹砂,钛合金零件和不锈钢零件不能与一般的钢铁零件共用一个砂箱。

3) 吹砂时,保持喷嘴与零件的待吹砂表面距离为150 ~ 250 mm,吹砂角度为45° ~ 80°,令喷枪与零件之间保持相对平稳的移动,使工件表面均匀地受到砂料撞击,禁止长时间集中于一处吹砂,尽量减少吹砂次数。

1.2 吹砂要求

1.2.1 外观(日常检查)

外观属于日常检查项目。目视吹砂零件外表面,用5 ~ 10 倍的放大镜检查外部,或使用照明工具检查零件内表面,确认不存在旧漆层、打伤、变形、锈蚀、残砂、漏吹和其他污物,颜色应均匀一致。

针对热处理后需进行硫酸铜试剂检验的不锈钢零件,关键零件应100%检验,其余零件进行抽检(100 件以上抽检5%、50 ~ 100 件抽检15%、50 件以下抽检30%)。检验步骤为:先用压缩空气吹净零件,再将硫酸铜试剂(由16 ~ 17 g/L CuSO4·5H2O 和5 ~ 6 mL/L 硫酸组成,有效期为2 周)擦拭在被测零件表面,6 min 后擦干,表面没有铜析出表示合格。

1.2.2 尺寸和清理效果(周期性检查)

由于批量生产时,吹砂结束后要快速转交下道工序,无法像外观那样,对大量产品的尺寸精度和表面状态进行检查,只能按批次检查或者进行周期性检查。

1.2.2.1 尺寸公差

对于具有公差尺寸要求的零件,在正常工艺条件下首次吹砂后可不考虑零件尺寸。但对于多次返工吹砂处理的零件,尺寸变化会影响电镀层或其他涂层的厚度。例如,高强度钢镀镉层厚度为3 ~ 6 μm,那么吹砂前后的零件尺寸变化量不能超过3 μm(含测量误差),即1 ~ 2 μm 的尺寸变化量可以接受。

1.2.2 .2 表面粗糙度

对于具有表面粗糙度要求的零件,在吹砂后进行全数检验不现实,可进行抽检。也可以按照电镀工艺进行镀后控制检测。当吹砂、电镀属于同一部门或工序时,技术管控更易执行。

1.2.2 .3 清理效果

目视检查外观较为单一,必要时可借助金相显微镜或者扫描电镜来进一步检查清理效果,并基于此,分析吹砂对后续涂(镀)层结合力的影响。该法也可作为分析涂(镀)层结合力故障问题的手段之一。

每月进行1 次综合检查,检查项目包含尺寸公差变化、表面粗糙度变化和清理效果,根据检查结果逆向控制工艺参数、设备操作和物料,并针对特殊零件,确定相应的参数范围。

2 结果与讨论

2.1 吹砂对零件尺寸的影响

2.1.1 常规吹砂

按照表1 的工艺参数对各类零件进行吹砂,然后检测尺寸变化,未发现零件尺寸变化明显的情况。实际生产时进行抽样检查,也未出现因吹砂引起的金属基体尺寸变化的现象,因此重点分析多次返工吹砂后试样的尺寸变化情况。

2.1.2 多次返工吹砂

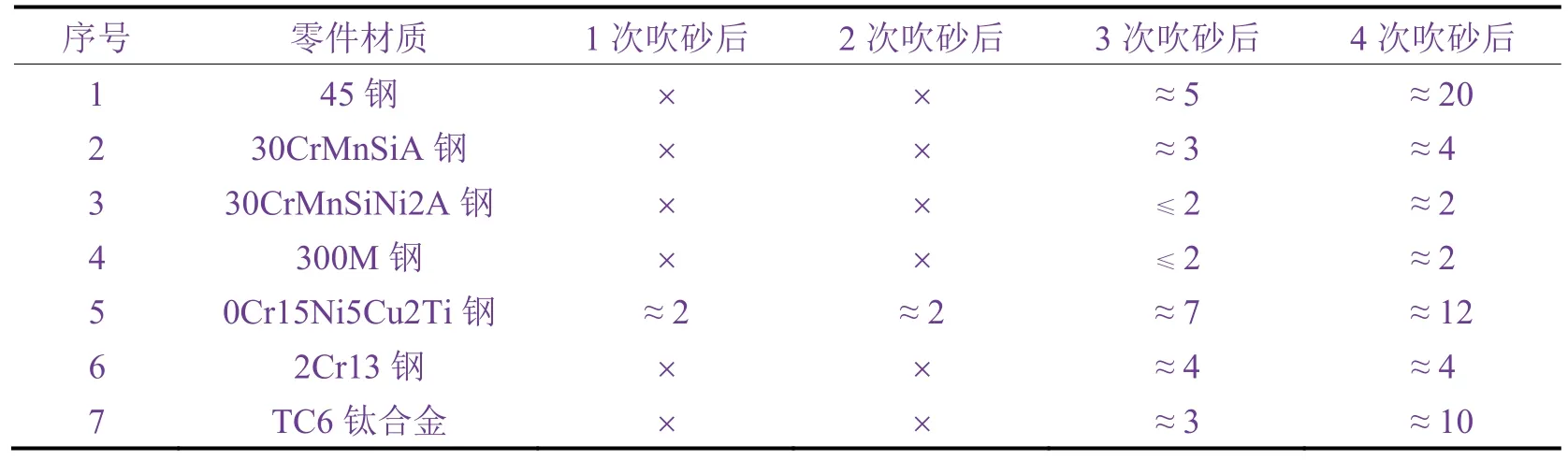

按照表1 对各类零件进行多次吹砂,分析其相对于原始尺寸的变化情况,结果见表2。

表2 吹砂不同次数后不同材质零件尺寸的减小量Table 2 Decrease in size of products made of different materials after being sandblasted for different times(单位:μm)

从表2 可知,除了低强度不锈钢0Cr15Ni5Cu2Ti 外,其他金属零件在经历2 次吹砂后尺寸并无明显变化。3 次吹砂后,高强度钢30CrMnSiNi2A 和300M 的尺寸略微减小(≤2 μm),总体变化不大;强度较低的钢制零件(如45 钢)在经历4 次吹砂后,尺寸大幅降低,减小了大概20 μm;钛合金经历3 次吹砂后尺寸也有所降低,但由于钛合金具有较高的比强度,在第四次吹砂时尺寸才有明显降低。

因此,在正常工艺条件下,为减小多次吹砂对零件尺寸的影响,一般钢铁件、不锈钢件、钛合金件都要尽量减少吹砂次数,因为多次表面处理返工或者表面有严重的氧化、锈蚀都会造成基体尺寸减小。另外,针对弹簧、薄板等易变形零件,还要控制好吹砂距离、压力等参数,保证不因为吹砂力度较大而引起零件变形,甚至影响弹簧力值或者基体强化层的表面强度。

2.2 吹砂对零件表面粗糙度的影响

由于零件吹砂后的粗糙度变化对退漆、除锈、除膜等的影响较小,对电镀、钝化等的前处理影响较大,因此本次研究主要针对航空零件常用的30CrMnSiA、0Cr15Ni5Cu2Ti、30CrMnSiNi2A、GCr15 等材料(后两种材料常用于精密钢制件)进行吹砂试验,以研究吹砂对零件表面粗糙度的影响。

2.2.1 常规吹砂

实际生产时进行抽样检查,未出现因吹砂引起表面粗糙度不合格现象,因此重点分析多次吹砂后材料表面粗糙度的变化情况。

2.2.2 多次返工吹砂

结合近年来的生产实践,在工艺编制和工序设计时,对工件吹砂后的表面粗糙度(Ra)要求如下:

1) 新制件吹砂后的表面粗糙度允许降1 级,即Ra增大1 倍。

2) 返工零件或者从原机拆卸下来的旧制件在无二次机械加工的前提下,经过除油、除锈、退镀后,一般钢铁件吹砂后的表面粗糙度允许降2 级(即Ra增大2 倍),而对于低强度不锈钢、钛合金零件,吹砂后的表面粗糙度不作特殊要求,能装配即可。

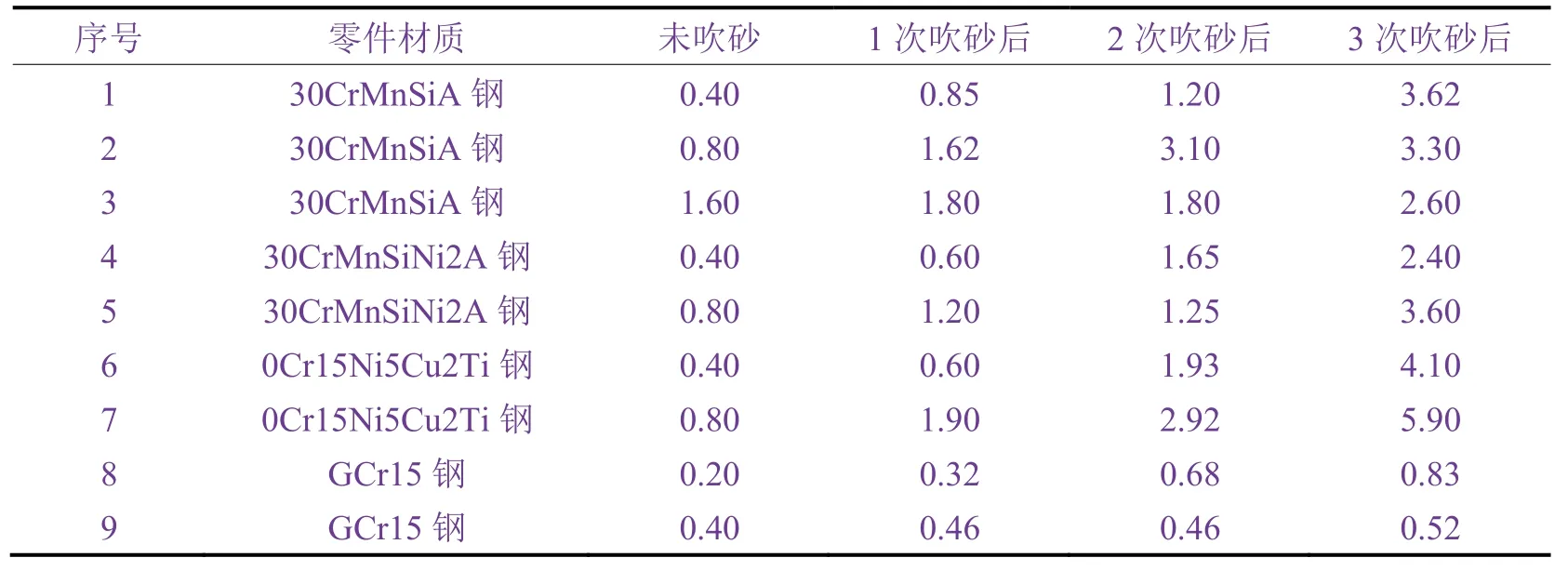

选取4 种材料的高精度表面进行多次吹砂,并检测表面粗糙度Ra,结果列于表3。

表3 吹砂不同次数后不同材质零件的表面粗糙度Table 3 Surface roughness of products made of different materials after being sandblasted for different times(单位:μm)

从表3 可知,较高强度钢30CrMnSiA 和高强度钢30CrMnSiNi2A 在每次吹砂后基本能够保证表面粗糙度降低1 级;低强度不锈钢0Cr15Ni5Cu2Ti 在第一次吹砂后表面粗糙度变化不大,这是因为0Cr15Ni5Cu2Ti 吹砂时采用了较小的压力和较细的砂料(见表1 第7 项),但这种低强度不锈钢经过多次吹砂后,表面粗糙度变化明显;GCr15 属于硬度较高的轴承钢,较小的吹砂压力和较细的砂料不会对其产生很大的影响,吹砂数次后Ra的变化都不大。

另外,控制零件镀前的表面粗糙度也很关键,镀前表面不够光滑、平整,后期吹砂更加困难[3-4]。实际生产中,由于工序间防锈工作不到位而出现锈蚀、热处理严重氧化等情况的话,都会使零件表面粗糙度不达标。

2.3 吹砂工艺条件对清理效果的影响

在吹砂过程中,除了空气压力、砂料种类和目数,砂料纯度、喷射角度、喷射距离等也会影响吹砂清理效果。适当增大压力、增大砂料粒度或缩短吹砂距离可以增强结合力,提高生产效率;吹砂过度也可能对零件精度和基体状态产生影响。所以,控制这些影响因素尤为关键。下面以几种材质的零件为例进行分析。

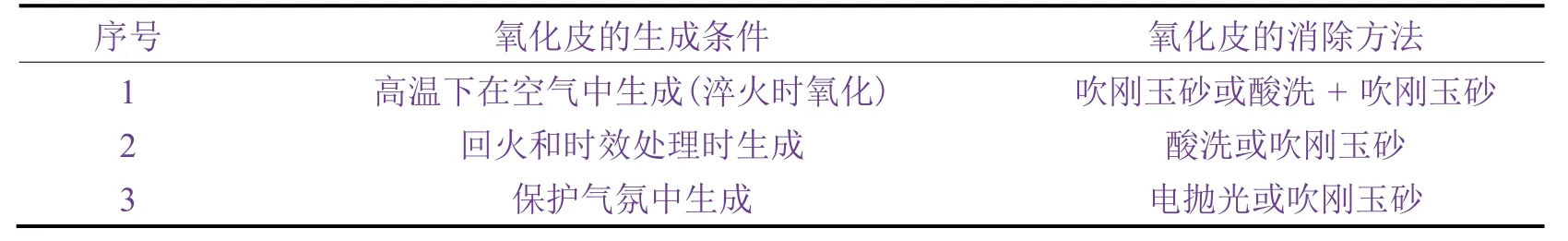

沉淀硬化不锈钢1Cr15Ni4Mo3N 在热处理后表面生成氧化层,这种氧化层不耐腐蚀,因此要采用表4 的方法清除。

表4 热处理产生的氧化层的去除方法Table 4 Methods for removal of oxidation films formed during different heat treatments

实际生产中多数都通过吹砂来清除热处理产生的氧化层,吹砂后采用硫酸铜试剂来检测是否有铁碳氧化物残留。为保证清理效果,不锈钢不能与钢铁件使用一个砂箱或同种砂料,吹砂的压力可适当加大,一般以0.3 MPa 为宜。

2.3.2 TC6 热喷涂前吹砂

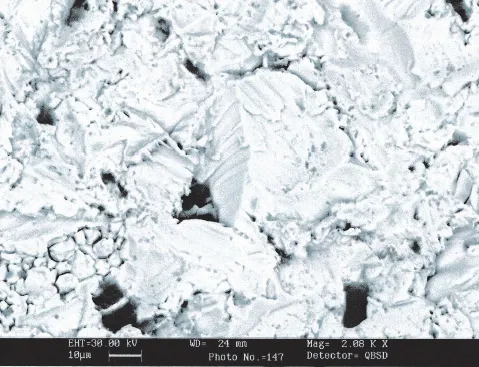

镀铬层、化学镀镍层及热喷涂层都是硬质层,对底层表面品质的要求较高,否则容易出现结合力差的问题。图1 是航空钛合金TC6 热喷涂碳化钨后的表面形貌。从中可以看出,涂层间存在孔隙和孔洞。经分析得知,零件吹砂采用的是大型设备,因吹砂过程出砂量不稳定而采用了0.4 MPa 以上的空气压力、不超过100 mm的吹砂距离及接近90°的吹砂角度,造成少量刚玉砂留在钛合金表面,虽然涂层结合力合格,但不够连续致密,使涂层与基体间的孔隙增加。

图1 钛合金TC6 表面热喷涂碳化钨涂层的表面形貌Figure 1 Surface morphology of tungsten carbide coating sprayed on surface of TC6 titanium alloy

2.3.3 0Cr16Ni6 电镀前吹砂

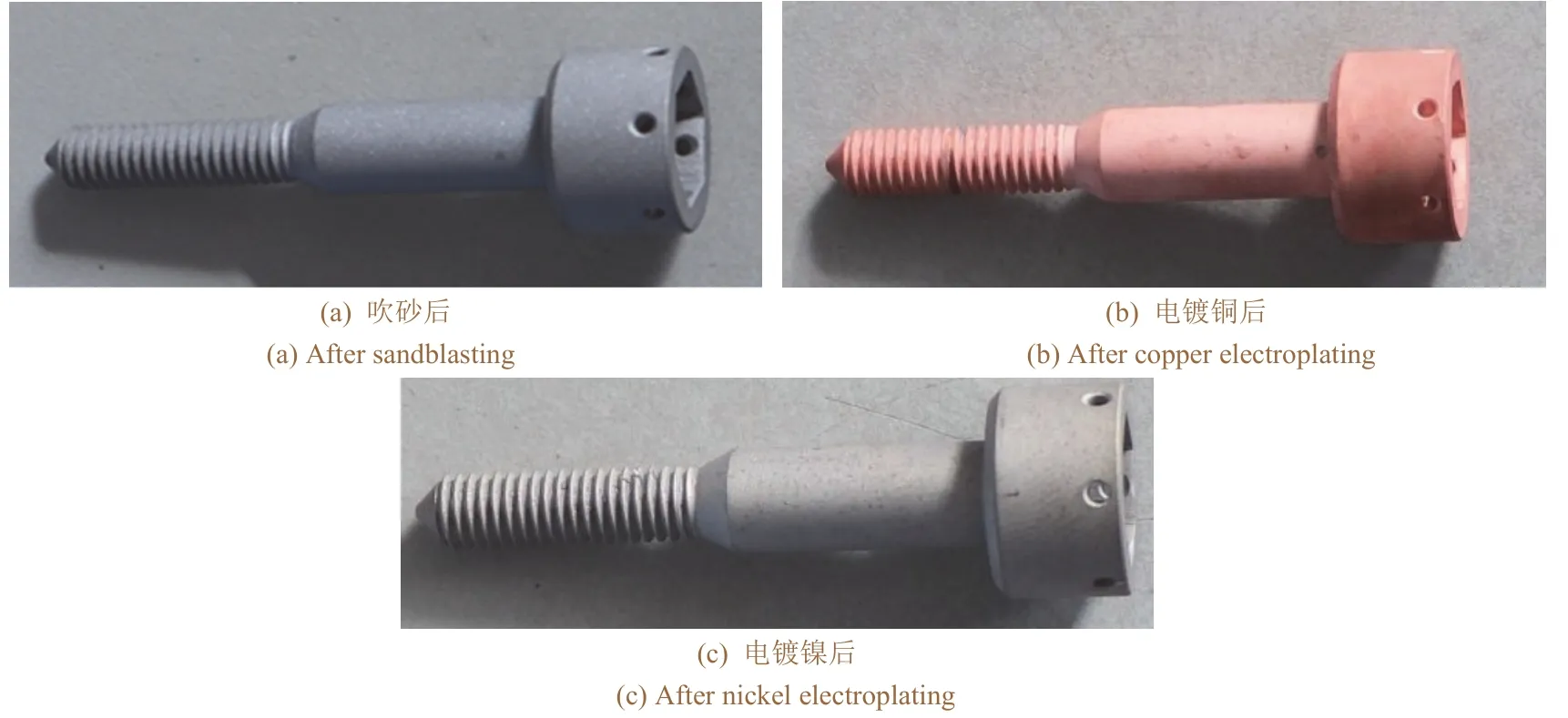

高精度不锈钢0Cr16Ni6 电镀前要进行吹砂,以提高镀层结合力。某0Cr16Ni6 工件在吹砂后,目视检查表面氧化层已除净,并且整体明显变暗(见图2a),然而在电镀铜、镍后出现如图2b 和图2c 所示的起泡现象。经分析得出,不锈钢外表较光亮,尺寸精度较高(Ra≤0.4 μm,直径方向的尺寸公差为0 ~ 0.01 μm),吹砂时采用的空气压力较小(约0.15 MPa),吹砂距离也较远(将近250 mm),虽然吹砂后外观变化明显,但Ra变化不大,仅从0.4 μm 增大至0.5 μm。提高空气压力至0.25 MPa 并缩短吹砂距离到150 mm 进行加强吹砂,电镀后未再出现起泡,镀层结合力满足要求。

图2 不锈钢0Cr16Ni6 工件经不同工艺处理后的外观Figure 2 Appearance of parts made of 0Cr16Ni6 stainless steel after being treated by different processes

综上可知,吹砂过程应控制好空气压力及喷枪与零件的距离。若空气压力太低,达不到清理效果,影响电镀结合力;若空气压力太高、喷枪与零件的距离太近,会造成零件尺寸降低,同时砂料破碎率会显著上升,砂料尖角嵌入被喷物的概率升高,基体与镀层间易出现砂料夹杂现象,造成砂料浪费。

综上所述,对人感染H7N9禽流感病毒患者实施CPT可以改善肺脏气体交换功能,改善机体缺氧状态;俯卧位通气可使患者肺水肿情况得到改善,最终改善ARDS患者的氧合;CPT和俯卧位通气可明显改善患者的肺部通气与换气功能,但对血流动力学未产生不利影响。由于本研究病例数少,胸肺物理治疗以及俯卧位通气对人感染H7N9禽流患者的肺功能的预防改善作用以及远期效果还需进一步临床研究证实。

2.4 工艺条件对零件结构和底涂层的影响

2.4.1 砂料残留

在飞机部附件修理过程中,由于很多零件结构复杂,各部件尺寸配合、关联装配,分解之后将很难恢复,整体分解也会产生不必要的周期浪费和次生品质风险,因此要尽可能地对部分区域进行保护,对特定区域进行表面处理,避免分解及重新组装。吹砂工序同样需要解决这样的修理难题,吹砂前应对标牌、油孔、组合件缝隙、配合间隙、尺寸精密部位等非吹砂表面进行保护,防止砂料颗粒进入其中而产生系统污染或零件运转卡滞。图3 是飞机某型传感器组件(吹砂后的状态),内部涉及电传机构和相关元件,外部整体有表面处理层和漆层。需要提前对端口和传输口进行密封保护,才能通过吹砂去除外表面漆层。

图3 飞机修理中的组合件吹砂Figure 3 Sandblasted assembly during aircraft repairing

另外,对于一些腐蚀情况复杂的零件,吹砂前要识别零件漆层厚度和腐蚀程度。首先对零件进行整体吹砂,然后对漆层较厚、腐蚀程度较高的部位吹砂,减少对已吹净部位的重复处理次数,也减少砂料对保护部位的冲击,以防非吹砂部位防护失效。

2.4.2 底层破坏

在吹砂去除涂(镀)层时,砂料必然会对基体金属造成冲击,这就需要选择正确的砂料和压力。若金属表面存在电镀层、阳极氧化层、喷涂层等涂(镀)层,并且需要尽可能保留这些涂(镀)层(飞机修理时允许不进行底层的表面处理),宜进一步采取小型吹砂机(见图4)。这种小型吹砂机可以对特定位置进行压力可变、砂料可切换的灵活处理。

图4 小型吹砂机Figure 4 Portable small-sized sandblasting machine

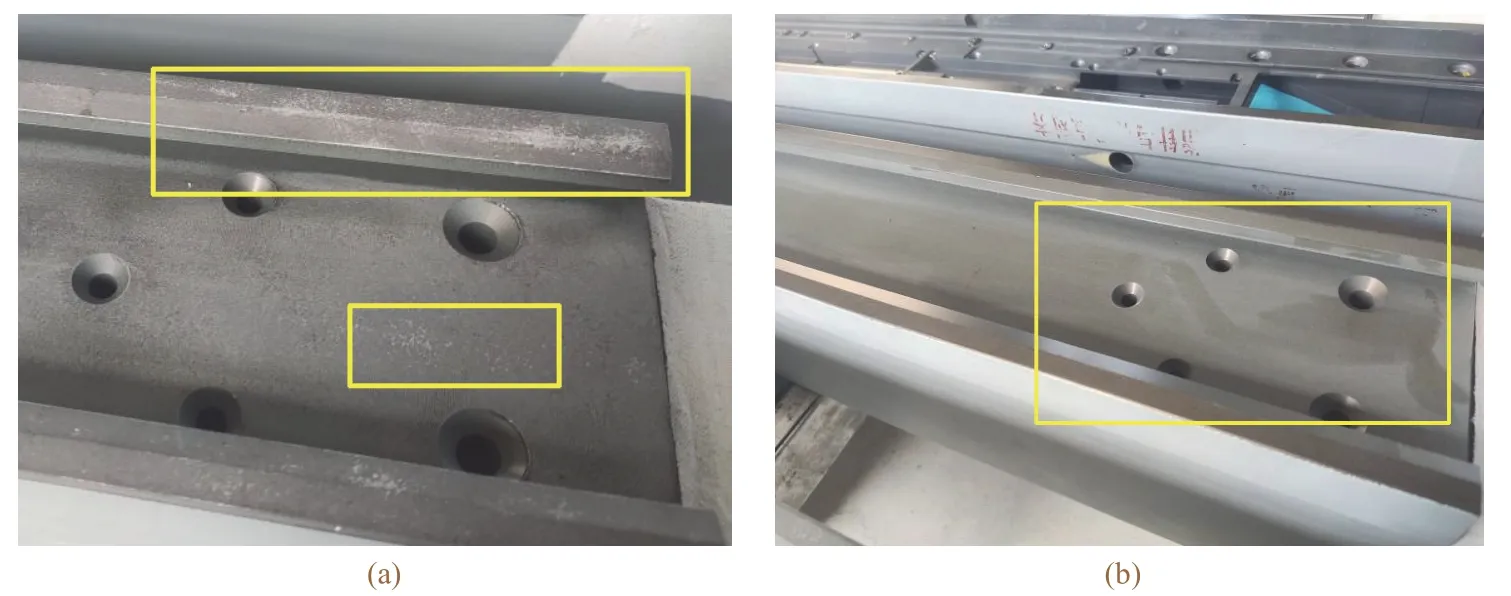

飞机修理中很多支臂、托板都要保证在底层硬质阳极化膜无大面积损伤的前提下退漆,可以采用吹塑料丸的方式进行除漆。例如,飞机某型铝合金挂梁导轨需要退除耐磨涂层,其底层是铝合金硬质阳极化膜,若采用大型压入式吹砂机直接退膜,会损伤底层的硬质阳极化膜(见图5a 框线区),降低修理后的使用性能。这是由于压入式吹砂机的吹砂效率较高,局部过度吹砂的情况难以避免。对此,可以先使用压入式吹砂机对导轨整体进行一遍简单的吹砂,再采用小型吹砂机进行手工定位吹砂(用46 目棕刚玉砂,压力为0.2 ~ 0.3 MPa),人为识别去除状态,更易控制吹砂力度,减少吹砂对底层氧化膜的损伤,效果见图5b 框线区。

图5 吹砂退漆工艺改进前(a)后(b)的效果Figure 5 Paint removal effectiveness before (a) and after (b) modification of sandblasting

2.5 工艺条件对批量生产进度和品质的影响

按照工艺文件,吹砂到电镀的间隔时间有明确要求:对于抗拉强度在1 300 MPa 以上的高强度钢,间隔时间一般不得超过1 h;对于允许镀前活化的工件,不允许超过2 h。如未明确要求间隔时间,则视为连续生产过程,也就是吹砂后立即电镀,间隔时间不超过1 h。但是,大批量生产中间隔时间的控制较为困难,吹砂工作应分批进行,保证吹砂设备有效运行,吹砂完毕尽快转交下道工序,以缩短间隔时间、减少工序间污染。

实际生产时,采用自动压入式吹砂机,结合吹砂自动生产线可以有效提高产能,但是该种方式更多适用于形状规则、种类单一、批量较大的机械类零件,不适用于种类复杂的表面处理生产模式。对于“小批量、多品种”的生产,应采用手动吹砂设备(如图6 所示)。例如弹簧、螺栓、壳体等零件,电镀前的吹砂应采用较小的压力(一般为0.2 ~ 0.3 MPa),并需要操作人员在吹砂过程中频繁检查零件的吹砂状态,这些都是自动吹砂设备无法实现的。

图6 手动吹砂机Figure 6 Manual sandblasting machine

钛合金、不锈钢及一般钢铁件都需要专用砂箱、砂料分别处理,避免因混砂而影响吹砂效果。对于同时存在铝合金、钢铁件混合材质的组合件,应该优先选用塑料丸进行吹砂,避免刚玉砂损伤有色金属。另外,对于漆层较厚、形状复杂等难以吹砂的零件,例如飞机轮毂、大壳体、摇臂等铝合金件,可在吹砂前用铁丝或不锈钢网筐装挂在退漆剂中浸泡退漆。浸泡初期,每10 ~ 15 min 检查一次,不允许金属表面出现腐蚀;漆层开始掉落或膨胀松软时应加强观察,每2 min 至少检查一次;当大部分漆层膨胀、松软时,取出零件,用自来水冲洗干净,保证零件所有部位无退漆剂残留后吹干,再对凹凸部位、个别特殊点进行吹砂。如此可以在较大程度上提升生产进度。

3 结论

1) 由于吹砂直接影响着工件的尺寸和粗糙度,应尽量减少吹砂次数,不同材料多次吹砂的影响程度不同。

2) 压力、吹砂距离和砂料粒度是影响吹砂效果的关键因素。为保证不同零件在通用条件下能够同时进行吹砂处理,必须通过实验研究和生产实践总结出合适的工艺参数并严格控制,定期结合零件和吹砂对象进行工艺改进。例如:相比于钢铁件,钛合金电镀前处理所用砂料应更细(目数更大);对薄壁件或易变形件吹砂要适当降低压力,以使工件保持外形;精密件吹砂所用的砂料足够细小时,要适当增大压力,避免粗糙度不足而影响后续涂(镀)层的结合力。

3) 对于吹砂退漆后需要保留底层涂层的零件,推荐采用吸入式小型吹砂机,并尽量选择塑料丸等软质砂料;对于“小批量、多品种”的生产,宜采用手动吹砂设备。