曝气气氛对镀铜电化学行为及填盲孔性能的影响

2023-10-26张路路宗高亮许昕莹肖宁

张路路,宗高亮,许昕莹,肖宁,

1.北京化工大学化学工程学院,北京 100029

2.深圳市板明科技股份有限公司,广东 深圳 518105

铜是电子行业中最常用的材料之一,因为它具有良好的导电、导热和耐腐蚀性能,并且可靠性和延展性好[1-2],目前被广泛用作超大集成电路、芯片[3]和印制电路板(PCB)[4]制造中的互连材料[5]。电镀铜填盲孔是一项具有高技术含量的铜互联技术,其研究涉及到物理、化学、电学等多个学科。电镀铜填盲孔技术在微电子中的应用越来越广泛,其主要原理是通过在盲孔内部施加外电场,使金属离子发生还原,实现精确的金属沉积。基板和芯片上的连线通常是通过盲孔电镀的方式完成的。

铜互连技术中的铜电沉积大多采用酸性硫酸盐体系,成功实现封孔一般需要向镀液中添加低浓度的氯离子和适量的有机添加剂[6-9]。添加剂种类繁多,根据在电镀过程中的作用可分为加速剂、抑制剂和整平剂。加速剂通常是含有巯基或其他官能团的小分子有机化合物,其主要作用是促进Cu 的成核。抑制剂大多为高分子聚合物,能够吸附在盲孔附近或待镀板表面,抑制铜在盲孔表面的沉积。整平剂多带有正电荷,极易吸附在带负电荷的阴极表面,减缓相应部位的电沉积反应,不影响低电流密度区的电沉积,对镀层起到整平作用。酸性硫酸盐镀铜填盲孔的效果主要取决于镀液的组成(镀铜添加剂)与施镀工艺。镀铜添加剂尤其是整平剂一直是产业界和学术界同行共同关注与持续研究的热点。近年来,国内对于镀铜整平剂的研究逐渐由商业化整平剂筛选向自主设计与合成新型整平剂方向发展。然而,施镀工艺却因为变量较少,没有引起足够的重视。施镀工艺参数主要包括电源类型、电流密度[10-14]、温度[15]、对流方式、对流强度等。镀液的对流方式一般包括曝气、射流[16]和阴极移动。曝气是最常见也最容易实现的对流方式。在以往的研究中,大家更多关注的是对流强度[17]对电镀铜填盲孔效果的影响,而关于曝气时采用的气氛种类对电镀铜填盲孔影响的研究鲜有报道。

目前,在工业生产中一般要求镀铜液对孔径100 μm、孔深80 μm 的目标盲孔的填孔率不得低于85%。基于此,本文拟以曝气气氛为研究对象,在对比分析不同气氛对电镀铜填盲孔效果影响的基础上,探究气氛类型对镀铜电化学行为及沉铜过程的影响机制,并揭示气氛类型对所得镀铜层物性的影响规律,为优化酸性硫酸盐镀铜工艺提供理论与数据支撑。

1 实验

1.1 试剂

五水合硫酸铜(CuSO4·5H2O):西陇科学股份有限公司;浓硫酸(H2SO4,密度1.84 g/mL)、浓盐酸(HCl,37%):国药集团化学试剂北京有限公司;聚乙二醇(PEG-8000)、聚二硫二丙烷磺酸钠(SPS)及健那绿(JGB):上海阿拉丁生化科技股份有限公司。

1.2 电化学测试

电化学测试在上海辰华CHI660D 型或CHI720D 型电化学工作站上完成。采用三电极体系,以旋转圆盘或旋转环盘电极为工作电极,以饱和汞-硫酸亚汞电极(SMSE)为参比电极,以10 mm × 10 mm × 0.1 mm 的铂片为辅助电极。

1.2.1 计时电位法

计时电位测试以直径5 mm 的旋转圆盘铂电极(Pt-RDE)为工作电极。测试前,先将Pt-RDE 置于由220 g/L CuSO4、54 g/L H2SO4和50 mg/L Cl-组成的镀液(VMS)中预镀300 s,得到旋转圆盘铜电极(Cu-RDE)。然后以Cu-RDE 为工作电极,在VMS + 1 mg/L SPS + 100 mg/L PEG-8000 + 3 mg/L JGB 的镀液中,控制电流密度为1.5 A/dm2,测试Cu-RDE 在转速分别为200 r/min 和1 000 r/min 下的电位-时间曲线。

1.2.2 循环伏安法

循环伏安曲线测试采用旋转环盘电极(RRDE)为工作电极,用于检测镀铜过程中生成的Cu+。其中铂盘电极直径为5.61 mm,铂环内径为6.25 mm,铂环外径为7.92 mm,环电极的收集系数为37%。测试开始后对盘电极进行动电位扫描,电位从0.8 V 开始负扫至-0.8 V,再回扫至0.8 V,以上电位均相对于SMSE,扫描速率为5 mV/s,工作电极转速为1 000 r/min,环电极电位固定在0.8 V(vs.SMSE),测试液为VMS + 1 mg/L SPS +100 mg/L PEG-8000 + 3 mg/L JGB。

1.3 哈林槽电镀实验

电镀铜填盲孔实验选用1.5 L 哈林槽,阴极为待镀PCB 板,阳极为磷铜板(含磷量为0.04% ~ 0.065%),镀铜液组成为VMS + 1 mg/L SPS + 100 mg/L PEG-8000 + 3 mg/L JGB。PCB 板的有效待镀面积为5.0 cm × 9.5 cm,其上有2 种规格的盲孔,孔径分别为125 μm 和150 μm,孔深均为100 μm。电镀前对PCB 板进行如下预处理:除油→微蚀(时间30 s)→去离子水冲洗→超声活化(采用质量分数为10%的硫酸,时间3 min)。电镀过程中,待镀PCB 板下方持续通入气体进行搅拌,曝气量2 L/min,电流密度1.5 A/dm2,施镀时间1.5 h。

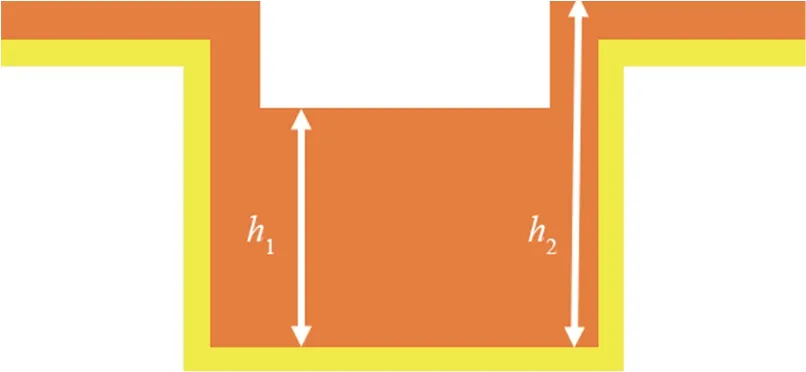

盲孔的填孔率(TP)是评价盲孔镀铜液性能的一个重要指标。填孔率一般指孔内铜层厚度h1与电镀结束后面铜表面到孔底的距离h2之比,如图1 和式(1)所示。

图1 盲孔填充模型Figure 1 Blind-via filling model

1.4 铜镀层的性能表征

铜镀层的性能表征所用测试样品均是1.5 A/dm2下对不锈钢板电镀得到的50 μm 厚的铜层。

1.4.1 晶体结构

使用日本Ultima IV 型X 射线衍射仪(XRD)分析镀铜层的晶体结构,衍射角度为3° ~ 110°,结合X 射线衍射谱,根据Scherrer 公式[即式(2)]计算镀层的平均晶粒尺寸D。

式中:κ为Scherrer 常数,取0.89;β为衍射峰半高宽;θ为衍射角度;λ为X 射线入射波长,取0.154 06 nm。

1.4.2 表面形貌

通过捷克TESCAN MIRA LMS 型扫描电子显微镜(SEM)观察不同曝气气氛下镀铜层的表面微观形貌。

1.4.3 拉伸强度

按照标准IPC-TM-650Test Methods Manual,将所得铜箔裁剪成15 cm × 1.3 cm 大小,采用厦门易仕特仪器有限公司的STS1000 型微机拉力试验机进行镀层延展性和抗拉强度的测试,拉伸速率为50.8 mm/min。

1.4.4 显微硬度

按照国标《金属材料 维氏硬度试验 第1 部分:试验方法》(GB/T 4340.1-2009),利用北京时代四合科技有限公司的HVS-1000Z 型显微维氏硬度计测试镀铜层的显微硬度,载荷为1.96 N,所用压头为136°正菱形金刚石压头,试验力的保持时间为10 s,每个样品为三平行测试。通过式(3)计算所得镀铜层的显微硬度He。

式中:F为施加的压力,单位N;d为压痕两条对角线长度的平均值,单位μm。

2 结果与讨论

2.1 不同曝气气氛中铜沉积的电化学行为与机理探究

2.1.1 计时电位分析

在不同曝气气氛中高低转速下工作电极上通电沉积的电位-时间曲线如图2 所示。从中可知,当电极转速从200 r/min 增大到1 000 r/min 时,铜在不同曝气气氛中的沉积电位均显著下降,此现象符合添加剂的依赖对流吸附理论(CDA)[18],即:弱对流有利于加速剂的吸附,令其发挥作用;强对流有利于抑制剂的吸附,令其发挥作用。通过计算不同曝气气氛下工作电极低速旋转与高速旋转时的电位差( Δη=η200r/min-η1000r/min),可比较不同气氛对填孔能力的影响。Δη> 0 表示铜在孔内的沉积速率高于在孔口和表面的沉积速率,意味着镀液的填孔能力好,并且Δη越大表明镀液的填孔能力越好[18-20]。不同气氛下Δη的大小顺序为:氮气(11.85 mV) >空气(11.23 mV) > 氧气(7.87 mV)。由此推测,在氮气气氛下镀液的填孔能力应该最佳。

图2 在不同曝气气氛下铜电沉积的电位-时间曲线Figure 2 Potential vs.time curves measured under aeration with different atmospheres for electrodeposition of copper

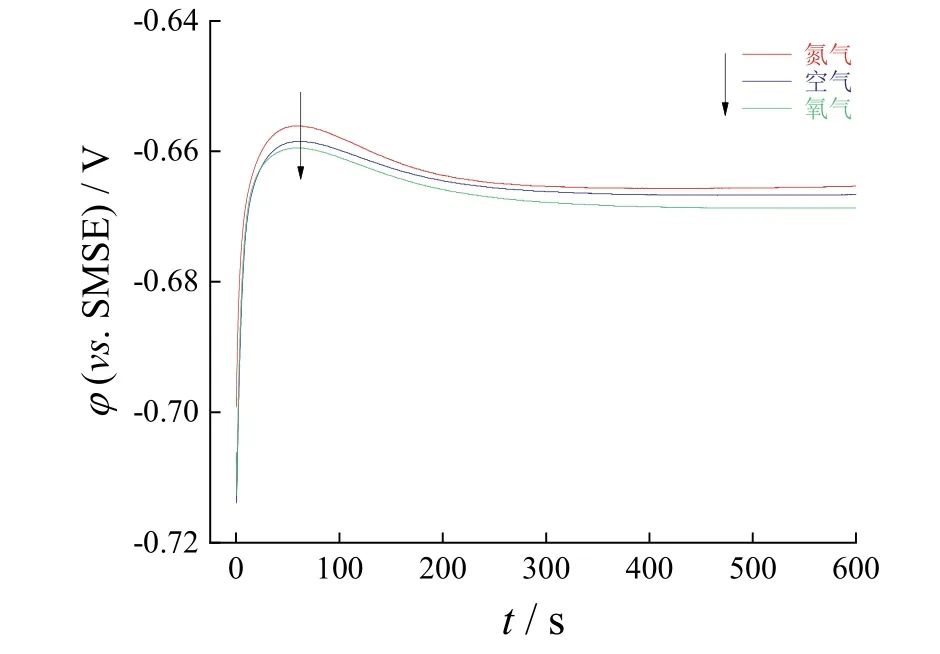

图3 是工作电极转速为1 000 r/min 时,不同曝气气氛下铜电沉积的电位-时间曲线。在相同的电极转速下,当曝气气氛由氮气改为空气时,铜的沉积电位开始减小,即沉铜过程变得困难了。当曝气气氛改为氧气时,铜沉积的电极电位更小,表明氧气会影响铜离子的沉积过程。

图3 在不同曝气气氛下VMS 中铜电沉积的电位-时间曲线(工作电极转速1 000 r/min)Figure 3 Potential vs.time curves measured under aeration with different atmospheres for electrodeposition of copper in virgin makeup solution (VMS) at a rotation speed of working electrode 1 000 r/min

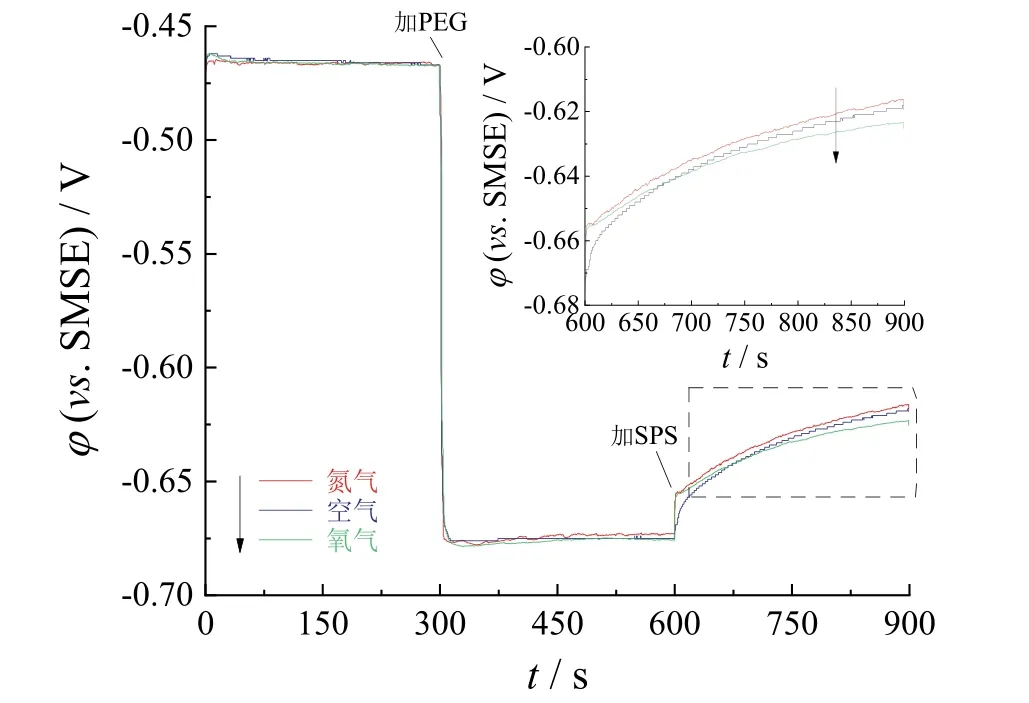

为进一步明确氧气在铜沉积过程中的作用,进行了顺次加入添加剂的计时电位测试,结果如图4 所示。

图4 在不同曝气气氛下顺次加入添加剂时铜电沉积的电位-时间曲线(工作电极转速1 000 r/min)Figure 4 Potential vs.time curves measured under aeration with different atmospheres for electrodeposition of copper by adding additives successively to the electrolyte at a rotation speed of working electrode 1 000 r/min

由图4 可知,在VMS 中加入100 mg/L PEG-8000 后,电极电位急速下降,沉铜过程变得困难。这是因为PEG-8000 可与Cl-在铜表面形成一层吸附阻挡层,抑制Cu2+在电极表面的还原。在镀液中进一步添加1 mg/L的SPS 后,电极电位呈现缓慢上升的趋势,这反映了SPS 对铜沉积过程的去极化作用。值得注意的是,在VMS 中加入PEG-8000 后,3 种不同曝气气氛下的电位-时间曲线几乎重合,而进一步添加SPS 后,不同气氛下的电位-时间曲线开始出现明显的差异。镀液中添加SPS 后,氮气气氛下的电位-时间曲线位于采用氧气气氛时的电位-时间曲线上方,说明氮气气氛更有利于SPS 加速作用的发挥,而氧气会在一定程度上削弱SPS对铜沉积的加速作用[21]。在阴极表面,SPS 先与H+反应生成3-巯基-1-丙烷磺酸钠(MPS)[22],如式(4)所示;然后MPS 将Cu2+还原,生成中间产物R—S—Cu(I)[23-24],如式(5)所示;R—S—Cu(I)与Cl-反应生成CuCl,CuCl 得电子后生成吸附铜原子,如式(6)与式(7)所示。在此过程中,镀液中溶解的氧气可将R—S—Cu(I)氧化,生成Cu2+,如式(8)所示,抑制反应(6)和反应(7)的进行,削弱了SPS 的加速作用,即一定程度上减缓了铜沉积。

式中,R 表示磺酸基[—(CH2)3—SO3Na],R—S—S—R 为SPS,HS—R 为MPS。

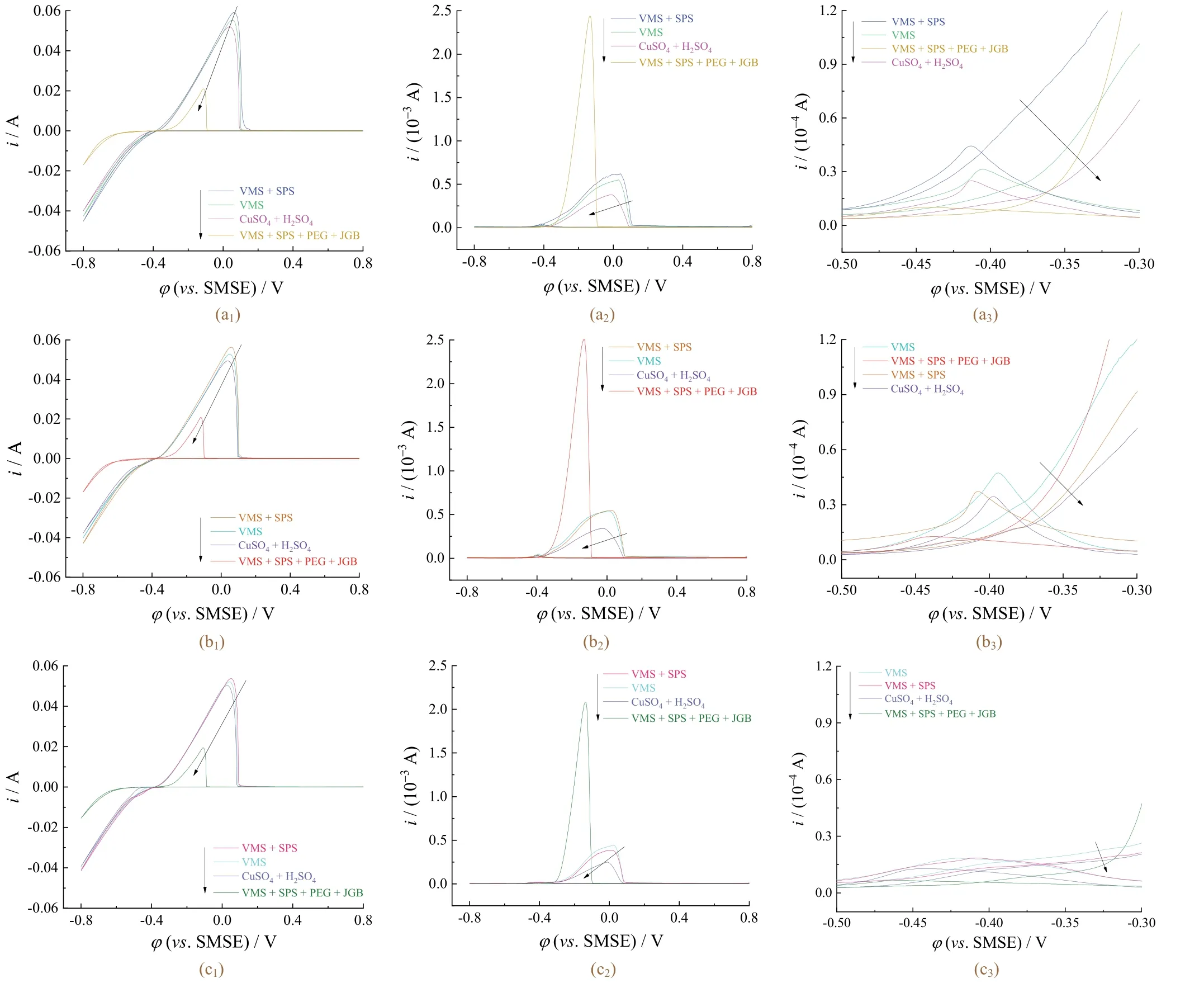

2.1.2 循环伏安分析

如上所述,在酸性硫酸盐镀铜过程中,铜离子的沉积一般可分为3 步[25]:第一步Cu2++ e-→ Cu+;第二步Cu++ e-→ Cu0;第三步Cu0→ Cu(晶格)。其中,第一步是反应速率控制步骤,其间Cu+是重要的中间产物。因此,借助旋转环盘技术检测铜沉积过程中的Cu+[26],通过循环伏安测试进一步明确曝气气氛对铜沉积过程的影响机制,结果见图5、表1 和表2。

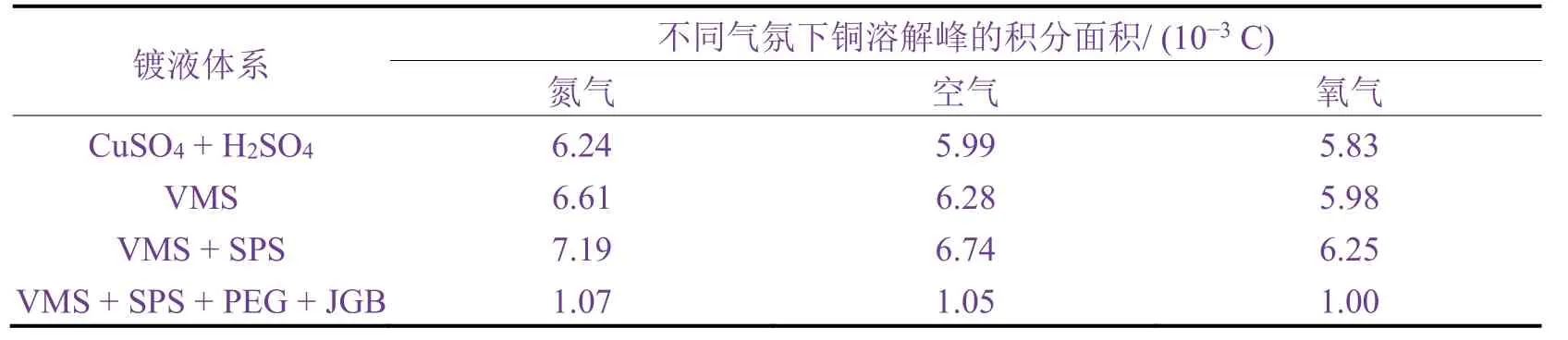

表1 在不同曝气气氛下盘电极上铜溶解峰的积分面积Table 1 Integrated area of dissolution peak of copper measured on disk electrode under aeration with different atmospheres

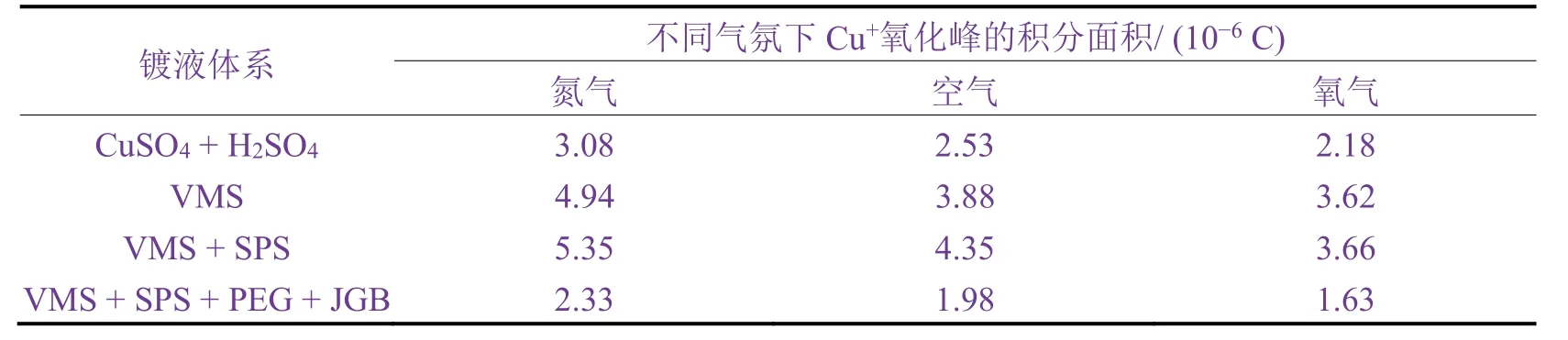

表2 铜沉积过程中环电极上测得的Cu+氧化峰的积分面积Table 2 Integrated area of oxidation peak of Cu+ measured on ring electrode during electrodeposition of copper

图5 不同曝气气氛下循环伏安联合旋转环盘电极测得的电流-电位曲线Figure 5 Current vs.potential curves measured by cyclic voltammetry on a rotating ring-disk electrode under aeration with different atmospheres

由盘电极上测得的循环伏安曲线[图5 中的(a1)、(b1)和(c1)]和表1 中铜溶解峰的积分面积可以看出,在CuSO4+ H2SO4中加入Cl-后,铜溶解峰的积分面积增大,说明Cl-具有去极化作用;进一步加入SPS 后,铜溶解峰的积分面积继续增大,这体现了SPS 对铜沉积的加速作用;再加入PEG 和JGB 后,铜溶解峰的积分面积大幅下降,这说明PEG 和JGB 具有强烈的抑制铜沉积的作用。对比可知曝气气氛不同的情况下,铜溶解峰的积分面积也不同。在镀液组成相同的情况下,铜溶解峰的大小排序为:氮气 > 空气 > 氧气。这说明氧气作为一种氧化性气氛,可显著抑制铜沉积过程中Cu+被还原为Cu 的反应(Cu++ e-→ Cu),这与计时电位的测试结果一致。

由图5 还可以看出,在铜沉积过程中检测到的Cu+的氧化峰远小于在铜溶解过程中检测到的Cu+的氧化峰,这是因为铜沉积与铜溶解过程的反应速率控制步骤不同,前者是Cu2++ e-→ Cu+,后者是Cu+→ Cu2++ e-。

由表2 给出的铜沉积过程中检测到的Cu+的氧化峰积分面积可以看出,氧化性气氛的存在削弱了Cu 沉积的第二步反应,即Cu++ e-→ Cu。原本Cu+在溶液中就比较容易发生歧化反应,氧化性气氛还会加速Cu+的氧化,进而导致环电极上检测到的Cu+的氧化峰积分面积减小。综上所述,氧化性气氛是通过作用于Cu+来抑制铜沉积过程的,当镀液中含有SPS 时,SPS 对铜沉积的去极化作用也会受到氧化性气氛的影响而变弱。

2.2 不同曝气气氛中电镀铜的填孔效果对比

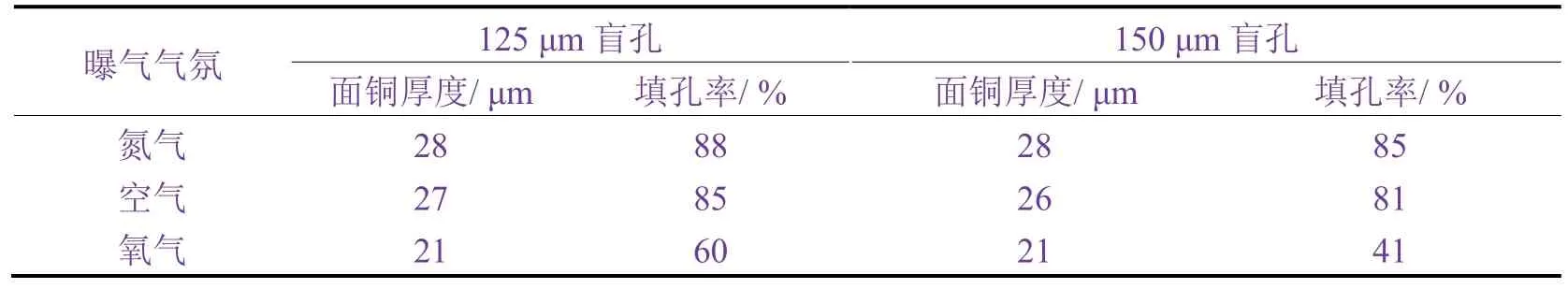

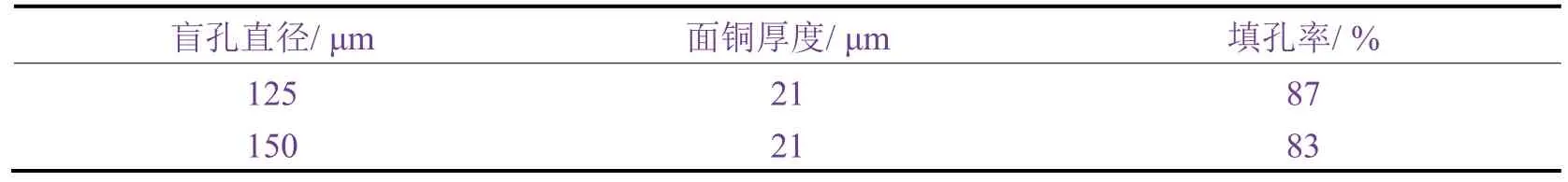

不同曝气气氛下,电镀铜填盲孔的切片照片如图6 所示,相应的面铜厚度与填孔率结果见表3。

表3 不同曝气气氛下不同孔径的面铜厚度与填孔率Table 3 Thickness of surface copper coating and filling rate for the blind-vias with different diameters under aeration with different atmospheres

图6 不同曝气气氛下不同孔径盲孔镀铜后的金相切片Figure 6 Metallographic cross-sections of blind-vias with different diameters after being filled by copper plating under aeration with different atmospheres

由图6 和表3 可知,与通入氮气气氛时相比,往镀液中通入氧气可显著减薄面铜,同时也会降低填孔率。如对于孔径125 μm 的盲孔而言,面铜厚度由氮气气氛下的28 μm 减小至氧气气氛下的21 μm,填孔率从88%降至60%。此结果与电化学分析结果一致,佐证了氧气会抑制铜沉积的推论。

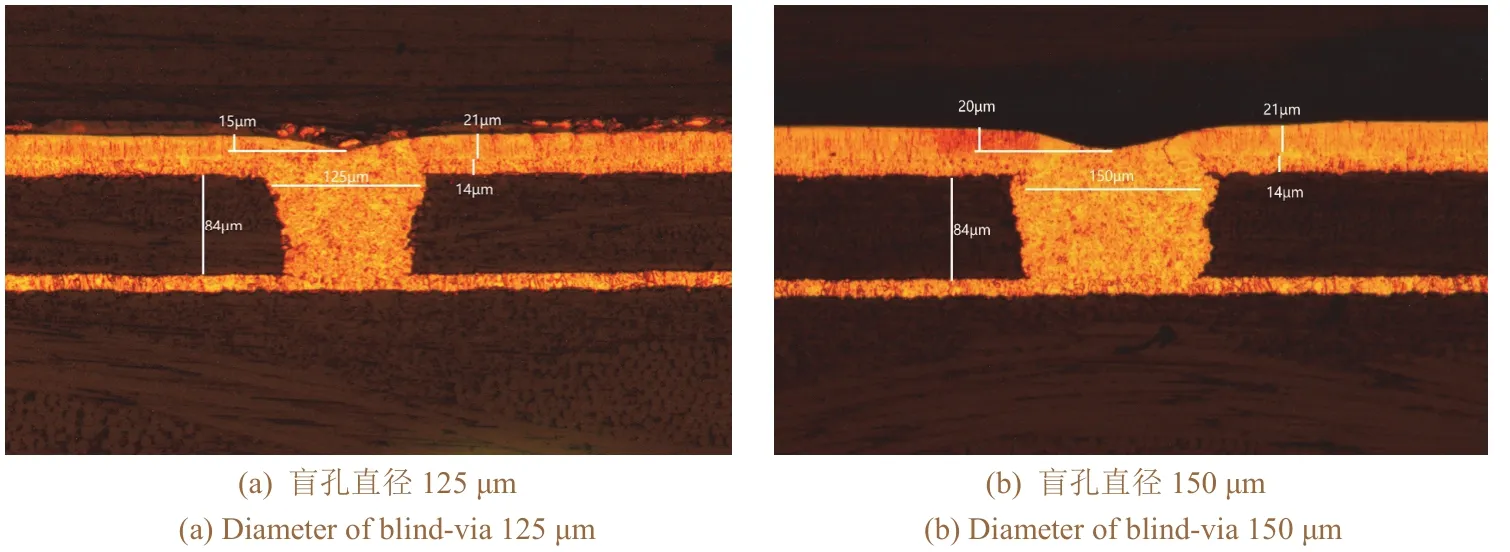

对于通过电镀铜填盲孔实现PCB 板层与层之间电气互联的加工技术,要求在保证盲孔填孔率的前提下尽量减小面铜厚度。为此,在上述电镀铜填盲孔实验的基础上设计了阶梯曝气工艺,具体步骤为:在电镀过程中先曝氮气1.0 h,再曝氧气0.5 h。在氮气气氛下,镀铜的电流效率较高,沉铜较快,可在短时间内实现孔铜的大量沉积,而改成曝氧气后,铜沉积的电流效率降低,可显著抑制面铜生长,从而在保证盲孔填孔率合格的前提下最大限度地减薄面铜。阶梯曝气工艺实验结果见图7 和表4。采用阶梯曝气电镀铜填盲孔时,直径125 μm 盲孔的填孔率高达87%,面铜厚度才21 μm,具有比一直曝空气时更高的填孔率和更低的面铜厚度。这说明与盲孔内沉铜过程相比,氧气对PCB 板表面沉铜过程的影响更大,可有效抑制其表面沉铜。此现象可能与PCB 板表面和盲孔孔内镀液中溶解氧的浓度梯度有关。

表4 阶梯曝气气氛下不同孔径盲孔镀铜后的面铜厚度和填孔率Table 4 Thickness of surface copper coating and filling rate for blind-vias with different diameters after being filled by copper electroplating under two-step aeration with two atmospheres separately

图7 阶梯曝气气氛下不同孔径盲孔镀铜后的金相切片Figure 7 Metallographic cross-sections of blind-vias with different diameters after being filled by copper electroplating under two-step aeration with two atmospheres separately

2.3 不同曝气气氛中电镀铜层的性能对比

2.3.1 晶相结构

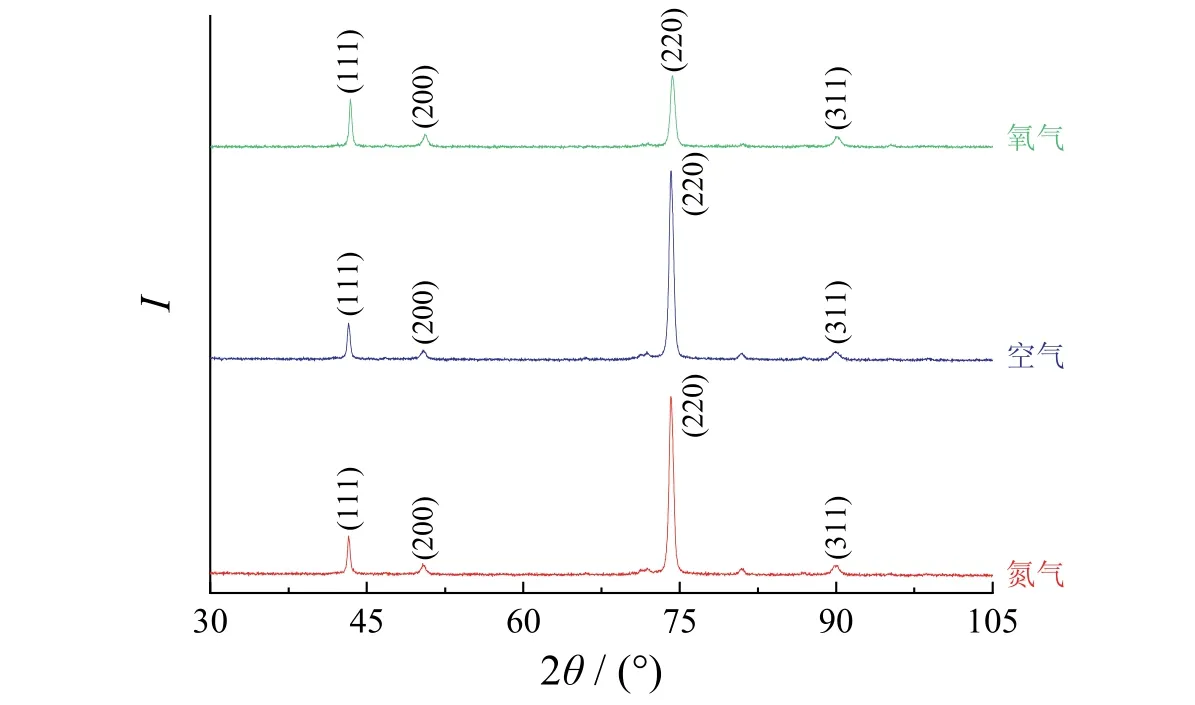

如图8 所示,不同气氛下电镀所得铜层的晶面衍射峰主要包括Cu 的(111)、(200)、(220)和(311)晶面。随着曝气气氛的改变,Cu(111)、(200)和(311)晶面衍射峰强度几乎不变,只有Cu(220)晶面的衍射峰强度在氧气气氛下变弱了。利用谢乐方程计算出在氮气、空气和氧气气氛下所得镀铜层的晶粒尺寸分别为18.1、17.7和17.5 nm。可以看出,在氧化性气氛下所得镀铜层的晶粒更小,其原因可能是在氧化性气氛下铜晶核的生长速率较小。一般而言,晶粒尺寸越小,铜层越平整、光亮。

图8 不同曝气气氛下所得铜镀层的XRD 谱图Figure 8 XRD patterns of copper coatings electroplated under aeration with different atmospheres

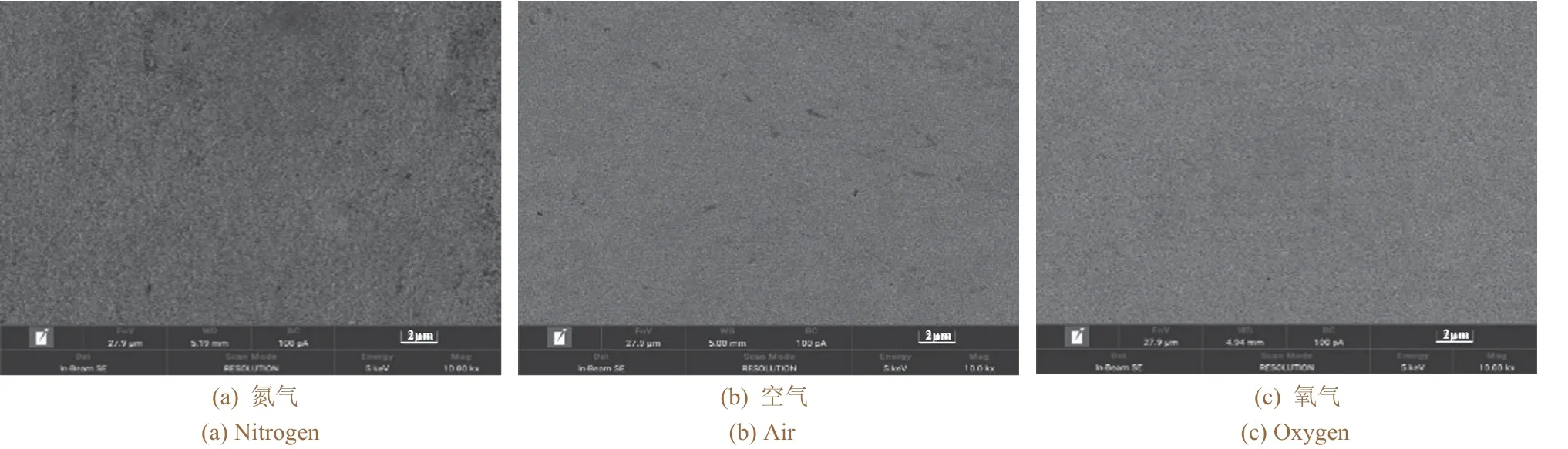

2.3.2 表面形貌

由图9 可知,与氮气气氛下所得镀铜层相比,空气和氧气气氛下所得镀铜层的表面更加平整、细致,氧气气氛下所得镀铜层最平整、细致。结合XRD 分析可知,氧气能够降低镀铜层的晶粒尺寸而获得表面平整细致的镀铜层。

图9 不同曝气气氛下所得铜镀层的SEM 照片Figure 9 SEM images of copper coatings electroplated under aeration with different atmospheres

2.3.3 力学性能和显微硬度

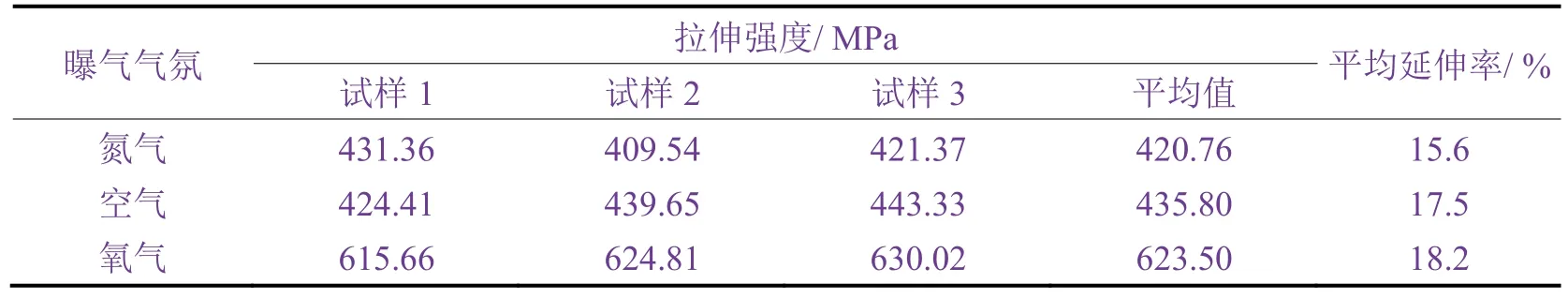

除了表面微观形貌,镀铜层的抗拉强度和硬度也是评价其综合性能的重要指标,IPC-TM-650 标准中规定了对镀铜层抗拉强度的测试方法。一般要求厚度为50 μm 的纯铜箔应抗拉强度大于248 MPa、延伸率大于15%。对不同气氛下所得镀铜层进行拉伸试验的结果见表5。

表5 不同曝气气氛下所得铜镀层的拉伸强度和延伸率Table 5 Tensile strength and elongation rate of copper coatings electroplated under aeration with different atmospheres

由表5 可知,镀铜层具有较好的延展性,延伸率均大于15%,拉伸强度均大于248 MPa,符合上述要求。一般而言,材料的拉伸强度与晶粒尺寸呈反比[27-28]。结合铜晶粒的尺寸可以推断出不同曝气气氛下所得铜层的拉伸强度大小排序为:氧气 > 空气 > 氮气。此推论与拉伸试验结果一致。对镀铜层而言,铜的晶粒尺寸越小,单位体积内铜晶粒就越多,晶界长度就相应地更大,可承受更强的塑性变形,因此镀铜层的延伸率会越高。

对不同曝气气氛下的镀铜层进行显微硬度测试,结果见图10 和表6。一般而言,材料的晶粒尺寸越小则晶界越多,对位错运动的阻碍就越大,硬度越高[29]。根据镀铜层的晶粒尺寸可推测3 种曝气气氛下铜镀层的显微硬度大小排序为:氧气 > 空气 > 氮气。表6 给出的实验结果与之一致。

表6 不同曝气气氛下所得镀铜层的显微硬度Table 6 Microhardness of copper coatings electroplated under aeration with different atmospheres(单位:HV)

3 结论

研究了氮气、空气和氧气3 种曝气气氛对PCB 盲孔镀铜电化学行为、作用机制、填孔效果及镀铜层性能的影响,得到以下结论:

1) 氮气气氛更有利于SPS 在铜电沉积过程中加速作用的发挥,令镀液具有最佳的填孔能力。

2) 空气、氧气等氧化性气氛通过作用于铜沉积过程中产生的Cu+来抑制铜沉积过程。当镀液中存在SPS时,SPS 的去极化作用也会因为受到氧化性气氛的影响而变弱。

3) 在氮气和氧气气氛下,对直径125 μm 和150 μm 盲孔的填孔率分别为88%和60%,面铜厚度分别为27 μm 和21 μm。

4) 采用先曝氮气1.0 h、再曝氧气0.5 h 的阶梯曝气方式在1.5 A/dm2的电流密度下电镀铜时,对直径125 μm 和150 μm 盲孔的填孔率分别可达87%和83%,面铜厚度仅为21 μm,能够实现在保证盲孔填孔率合格的前提下最大限度地减薄面铜。

5) 曝气气氛会影响镀铜层的晶粒尺寸,进而影响其他性能。氧气气氛下所得镀铜层最平整、细致,具有最高的拉伸强度、延伸率和显微硬度,综合性能最佳。