孔挤压工艺在钛合金回转梁上的应用工艺研究

2023-10-24李成华吴明春张隆康唐和城冯健光

李成华 吴明春 张隆康 曹 焱 唐和城 冯健光

(成都飞机工业(集团)有限责任公司,四川 成都 610092)

飞机结构中的紧固件零件因疲劳导致断裂是航空承力结构最主要的破坏形式,航空螺栓连接构件常见的疲劳失效往往发生于紧固孔处[1-2],通常采用孔挤压强化等方法提高飞机结构中紧固件的疲劳性能。孔挤压强化工艺是采用直径大于孔径的挤压芯棒,表面润滑后以一定的速度穿过孔结构,使得孔结构处的材料发生弹塑性变形。其原理是在孔结构的周边引入残余压应力,残余压应力的存在会使得小裂纹闭合,裂纹的扩展速率减慢,同时改善孔边应力集中,从而大幅度提升孔结构的疲劳寿命[3-5]。目前,国内外在孔挤压强化工艺提升材料疲劳性能方面做了大量的研究[6-9],使得该项技术广泛应用于飞机关键结构件的连接孔强化中。

在实际应用中待强化孔的情况各异,且由于孔挤压工艺天然会带来孔出口端的材料隆起,在某些特定场景下孔挤压工艺的运用对零件制造工艺带来冲击,带来工程应用难题,本文就是研究飞机全动小翼的核心零件回转梁圆柱轴线上的相贯孔的孔挤压强化工艺的工程应用方案。回转梁的转动是通过摇臂带动的,摇臂与作动筒连接,作动筒为动力源。回转梁与摇臂通过螺栓连接,为了提高孔的疲劳强度,对回转梁与摇臂上的螺栓孔可实施孔挤压强化。

为了保证由回转梁、摇臂、作动筒组成的运动机构的运动精度,各配合尺寸精度等级都很高,其中回转梁与摇臂配合尺寸为ϕXX.XH8/f7 的配合尺寸,螺栓孔径ϕXX.XH8/f7,表面粗糙度要求Ra0.8 μm,为了防止微动腐蚀,回转梁外圆上还有0.25 mm的耐腐蚀涂层。总的来讲,工艺要求高,在加工时需严格控制过程质量,才能造出格的产品,回转梁与摇臂连接结构如图1 所示。

对上述回转梁圆柱上的相贯孔进行孔挤压强化,挤压强化带来的塑形变形会影响转轴外径尺寸,必须通过补充加工进行。由于转轴圆柱上有螺栓孔,车工车削是断续切削,无法保证Ra0.8 μm 的要求,如果采用磨削、则钛合金的磨削烧伤问题是必须攻克的,如果采用钳工打磨的方式则凸起范围必须要小,否则极易造成零件超差,同时由于转轴上有防腐蚀的喷涂层,孔挤压与涂层喷涂互相影响的关系也需要进一步验证。本文基于这些问题的进行工程实践研究,并最终得出在当前生产条件约束下可行的孔挤压工程应用方案,解决了孔挤压工艺在回转梁等复杂回转件上无法应用的难题。

1 圆柱相贯孔孔挤压变形形貌特征

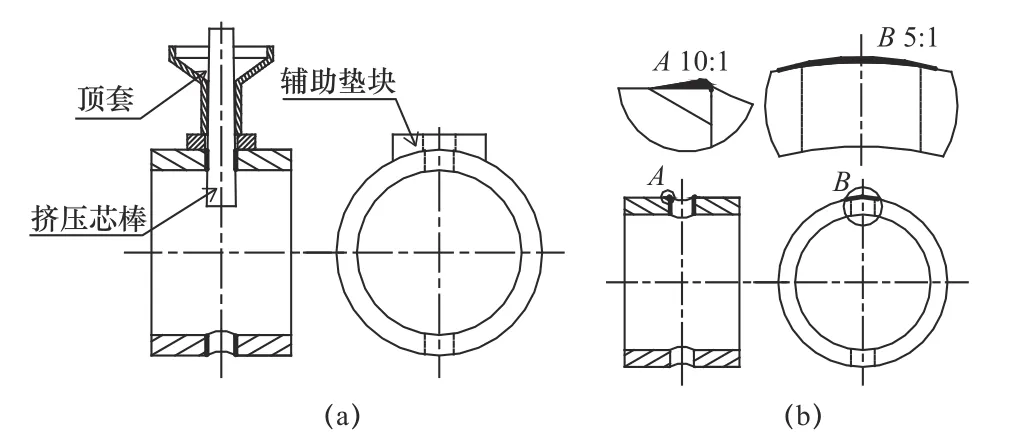

在对圆柱上的孔进行强化时,如果拉枪的顶套端面直接顶在圆柱面上,由于两者之间为线接触,在拉枪巨大拉力作用下,操作者无法保持拉枪的姿态,造成孔挤压无法实施或孔口异常变形,因此需要制作一个辅助垫块,挤压时辅助垫块位于顶套和零件之间,其中辅助垫块底面为圆弧面与零件圆柱面配合,顶面为平面与顶套端面配合,孔挤压工艺的实施如图2a 所示。

图2 孔挤压工艺实施及孔口变形形貌特征

由于圆柱上的孔为相贯孔,孔挤压之后在孔的出口端会产生类似于马鞍形的变形,即沿着转轴母线方向的变形较为严重,为从孔口边沿处向远端逐渐递减的坡度变形,变形范围在5 mm 左右;与轴线成90°方向也存在变形,但变形量相对较小,变形范围在3 mm 左右(变形与材料、孔径、挤压量等参数相关,该数据仅为本文所述实例的试验数据),变形形貌特征如图2b 所示。本文仅对孔挤压工艺的工程应用难题进行研究,具体孔挤压工艺带来的形变量、挤压后材料晶粒如何变化、孔疲劳强度提升度等定量研究不是本文讨论的点,而仅从影响产品加工的外形变化角度进行定性阐述。

2 工艺方案分析及试验规划

2.1 当前工艺方案

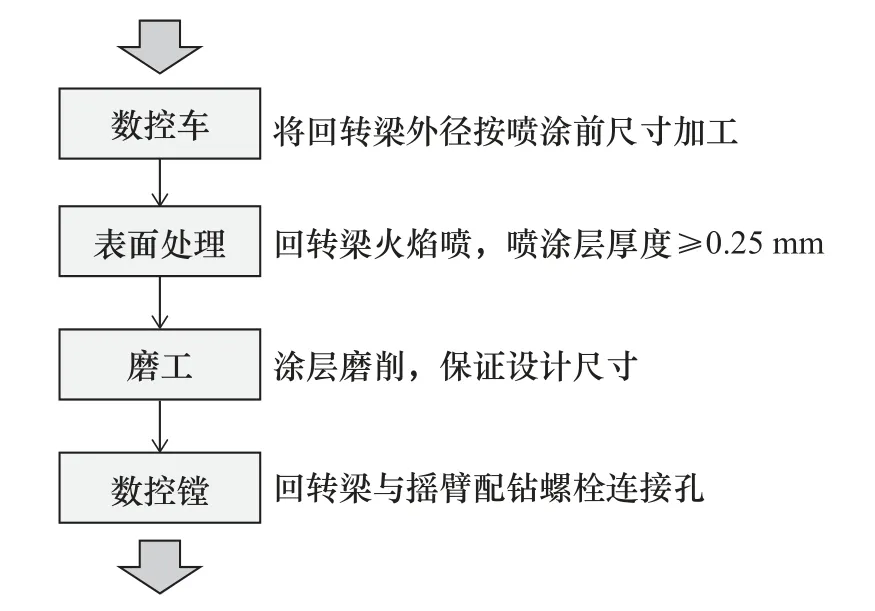

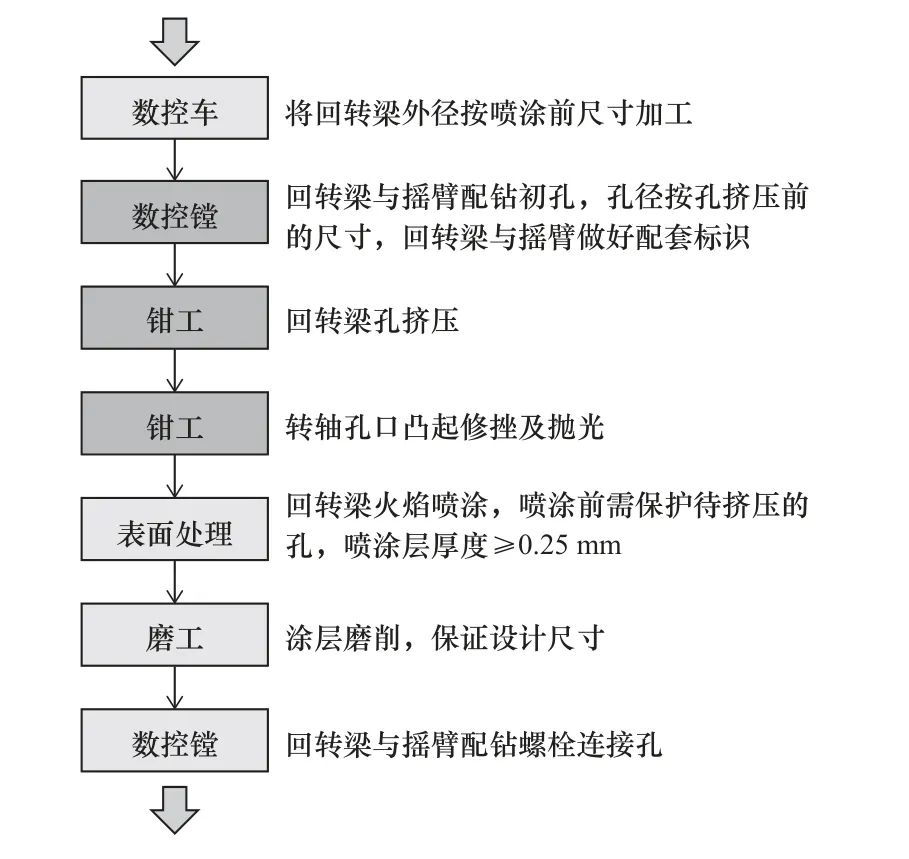

截取当前回转梁与孔挤压强化强相关的部分工艺路线如图3 所示,首先通过数控车将回转梁外径按照火焰喷涂前的尺寸ϕXX.Xf7、Ra0.8 μm 进行加工,然后对其表面进行火焰喷涂0.25 mm 以上的耐腐蚀涂层,然后再通过磨工磨削喷涂层外圆,保证最终尺寸ϕXX.Xf7、Ra0.8 μm,最后再将摇臂与回转梁装配在一起,配镗回转梁与摇臂的螺栓连接孔ϕXXH8,现阶段工艺成熟,产品质量稳定。

图3 当前回转梁工艺路线(部分)

2.2 孔挤压试验规划

当引入孔挤压强化工艺之后,孔口周围存在材料塑性变形,可以通过设置辅助垫块限制材料的流动,从而减小材料塑性变形影响范围,达到减少去除外形凸起的工作量,其中最省事的就是利用摇臂充当回转梁强化的辅助垫块可达到一举两得的目的,既起到了辅助工装的作用,也实现了对摇臂孔的挤压强化,但是该方式也面临挤压后转轴与摇臂分界面产生变形,造成摇臂无法从回转梁上拆卸的问题。如果无法拆卸,需验证单独进行回转梁强化的工艺方案,同时为了验证孔挤压工艺对火焰喷涂层的影响,挤压工艺可以设置在火焰喷涂前或者火焰喷涂之后。

通过上述分析可知,试验设计需从第一维度回转梁单独强化还是与摇臂装配在一起强化和第二维度火焰喷涂前强化还是火焰喷涂后强化进行统筹考虑并进行充分的试验,验证相关的措施及效果,最终得出可行的工艺方案,试验安排规划表见表1。整个试验过程需要回答表1 中序号为1~4 的疑问,该4 项问题明确了就一定能够给出明确的结论。

3 试验验证

3.1 回转梁无涂层与摇臂螺栓连接进行孔挤压强化(试验1)

通过制作回转梁和摇臂试验件,并将两试验件通过螺栓进行连接后,再镗初孔,然后进行孔挤压强化,强化后拆除螺栓,观察两试验件分界面的变形情况,试验过程及孔口形貌如图4 所示。

通过试验得知,摇臂试验件充当了回转梁试验件辅助垫块,且辅助垫块通过螺栓使其与转轴试验件保持位置的相对固定,区别于图2a 中垫块的自由状态,固定之后的辅助垫块限制孔口材料的流动效果好,在分界的圆弧面上无目视可见的凸起,证明了与零件位置相对固定的辅助垫块能够有效限制孔挤压时材料向圆弧面上的塑形流动,转而使材料向孔内进行流动,形成凸起,挤压孔内的凸起可通过镗孔去除。该实验可得出以下结论:

(1)与试验件紧固在一起的辅助垫块能够达到较好的限制材料塑性流动的效果,自由状态的辅助垫块则不能。

(2)本次试验件是通过螺栓连接,分界面可达到无缝隙的状态,且一定可拆卸;而真实装配情况下,分界面是有装配间隙的,且摇臂与回转梁是孔轴配合,配合进行强化后是否可拆卸需要再进行验证。

3.2 回转梁带涂层与摇臂装配状态进行孔挤压强化(试验2)

制作与当前正式零件状态完全一致的回转梁和摇臂试验件,两试验件通过孔轴配合状态在一起进行试验,完全模拟在当前工艺路线下配钻孔之后进行强化的试验效果,试验过程及孔口形貌如图5所示。

图5 试验2 试验过程及孔口形貌

通过试验得知,摇臂试验件充当了回转梁试验件辅助垫块,由于摇臂与回转梁配合尺寸为ϕXX.XH8/f7为间隙配合,由于配合间隙的存在,孔挤压后回转梁孔口有微小凸起,造成两试验件无法拆卸,最后只能通过暴力方式进行拆卸,拆卸后能够看到回转梁试验件孔口的涂层裂纹,且涂层在拆卸过程中脱落。同时由于未在摇臂试验件外面用辅助垫块,因此在摇臂试验件出口端孔口周围有明显的材料隆起,且范围较宽。该实验可得出以下结论:

(1)由于配合间隙的存在,回转梁与摇臂配合实施强化的方案不可行,而不论回转梁是否是有涂层。

(2)回转梁只能单独进行强化,强化保护措施需要进一步验证。

3.3 带涂层回转梁与自由状态下辅助垫块配合进行孔挤压强化(试验3)

在试验2 的基础上试验单独进行回转梁孔挤压的状态,此次试验辅助垫块未与回转梁固定,仅仅是自然状态放置在拉枪与回转梁试验件的中间,试验过程及孔口形貌如图6 所示。

图6 试验3 试验过程及孔口形貌

通过试验得知,虽然有辅助垫块的存在,由于辅助垫块未与试验件位置进行相对固定,辅助垫块只能起到稳定拉枪姿态的目的,而对于限制孔口材料的流动作用微乎其微,强化后回转梁孔口还是会产生较大凸起,从而将回转梁涂层顶裂,该处孔口变形形貌与图2b 中描述吻合,该实验可得出以下结论:

(1)回转梁涂层极易崩裂,不能带涂层进行强化试验。

(2)自由状态下的辅助垫块对于限制孔口凸起高度与范围的作用较小。

3.4 无涂层回转梁与固定辅助垫块配合进行孔挤压强化(试验4)

综合前3 次试验的数据,装配后强化、带涂层强化、自由状态辅助垫块均有缺陷,因此在此基础上进行无涂层回转梁与固定辅助垫块配合进行孔挤压强化,试验详细过程如下:

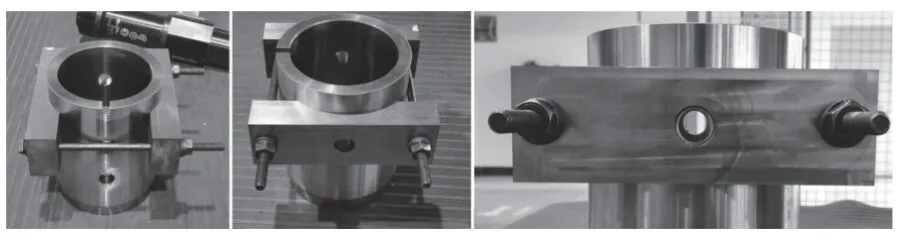

3.4.1 回转梁试验件辅助垫块的安装

在回转梁试验件上待挤压孔口处对称安装两块辅助垫块并用螺栓连接拉紧,确保其在回转梁试验件上位置稳固可靠。辅助垫块中心的孔的孔径比待挤压孔径大0.5 mm 即可,辅助垫块中心孔径决定了孔挤压后回转梁孔口的凸起的范围,孔径越大,凸起的范围越大,辅助垫块安装如图7 所示。

图7 辅助垫块安装示意图

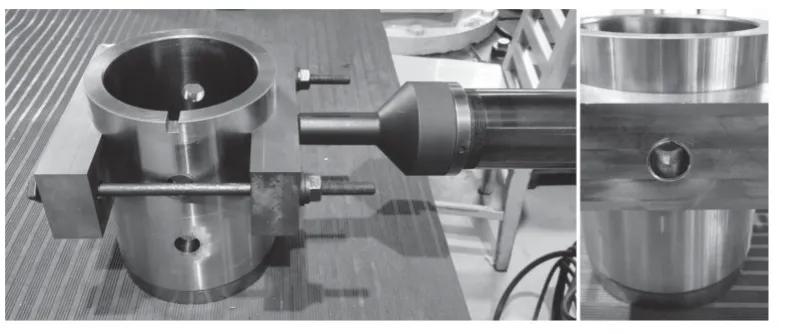

3.4.2 孔挤压试验

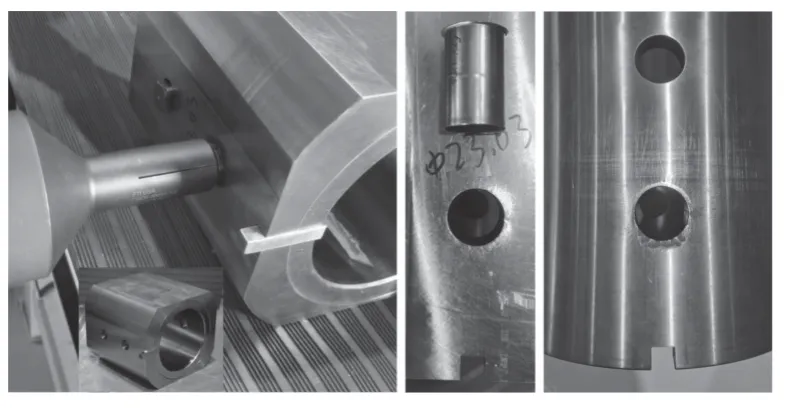

将开缝衬套安装入待挤压的孔内,插入拉枪进行试验,孔挤压试验如图8 所示。

图8 孔挤压试验实况图

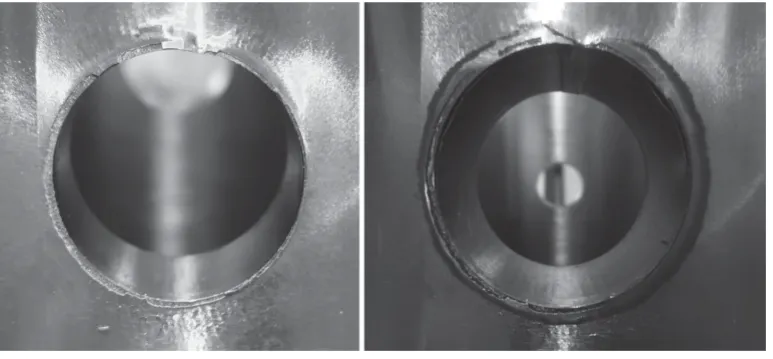

3.4.3 孔挤压后的孔口状况

孔挤压后在孔口周围有一圈材料塑性变形产生隆起,隆起的区域为辅助垫块未压住区域(即辅助垫块中心孔口区域范围内),回转梁试验件挤压后孔口现状如图9 所示(该图中孔口周围起皮地方为未完全打磨掉的残留的喷涂层,残留喷涂层不影响此次试验结论)。图9 中右侧孔口周围一圈深色的环状痕迹为钳工用油墨显影后的孔口凸起区域,此次试验证明了与回转梁位置固定的辅助垫块能够很好的限制材料的凸起范围,而自由状态下的辅助垫块限制孔口凸起的作用则微乎其微。在实际过程中可以通过精确控制辅助垫块中心孔孔径,尽最大程度缩小凸起范围。

图9 回转梁试验件挤压后孔口现状

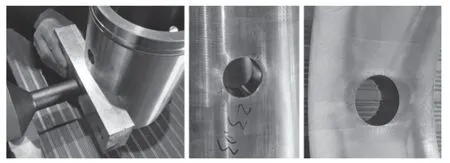

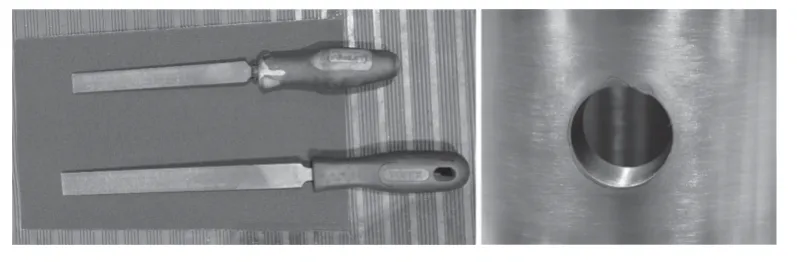

3.4.4 孔口凸起的修挫

回转梁为钛合金,磨削加工易烧伤,且孔口凸起的范围很小,通过钳工用锉刀修平凸起,然后再用砂纸打磨光滑,即可保证粗糙度。整个过程单孔耗时约2 min,打磨工具及打磨后孔口形貌如图10所示。

图10 打磨工具及打磨后孔口形貌

通过上述4 项试验的验证可知,试验4 的工艺方案更可行,且该方案具有孔口材料隆起小,操作简便的特点,具备很强的可施工性、可维修性。

4 可行的工艺方案

通过上述试验验证,回转梁孔挤压工艺只能在没有涂层的状态下进行,且只能单独进行强化,而不能回转梁与摇臂装配在一起强化,同时为了减少孔挤压后回转梁挤压孔周围的材料塑性变形而产生凸起的范围,减少消除隆起材料的工作量,在挤压时候需要对称布置两块辅助垫块并用螺栓连接在一起,保证其与回转梁的紧密接触而不松动。由于在喷涂前回转梁上有孔,在火焰喷涂时候需要保护该孔,防止喷涂层喷进回转梁内部,孔挤压工艺纳入后工艺路线如图11 所示。

图11 纳入孔挤压工艺后的工艺路线(部分)

5 结语

本项目通过对回转梁与摇臂孔挤压工艺进行全要素的试验规划,并通过设计系列试验最终得出了可行的工艺路线,该试验中通过对称布置的固定辅助垫块及钳工去除孔口材料凸起的方式巧妙地解决了凸起范围大和去除凸起的难题,相较于磨削去除孔口凸起具有成本低、质量好、效率高的优势。该方案成功实现了孔挤压工艺在飞机高附加值回转类的关重产品上的应用,显著提高产品的使用寿命;本工艺方案具有通用性,针对开缝衬套孔挤压强化均适用,在其他产品下重新设计相适应的辅助垫块即可。