基于CMOS 图像传感器的铣刀侧刃磨损检测误差自补偿方法研究*

2023-10-24田崇顺胥实现李国超郭述豪

田崇顺 胥实现 李国超 孙 丽② 唐 莹 郭述豪

(①江苏科技大学机械工程学院,江苏 镇江 212100;②火箭军工程大学控制工程系,陕西 西安 710025)

铣刀广泛应用于模具生产和医疗器械等领域零部件的加工,刀具磨损是铣削加工过程中影响零件表面质量和加工效率的主要因素。刀具一旦磨损,在之后的加工中不仅会产生更多的切削力和切削热,严重时还会加剧工件的震动,降低工件的加工精度和设备的生产效率[1-2]。依据加工经验评判刀具磨损程度,可能会过早或过晚更换刀具,过早换刀无法使刀具寿命达到最大化,过晚换刀会导致零件报废、机床精度下降等严重事故,因此,工件加工过程中刀具磨损的检测至关重要。

目前刀具磨损的检测方法分为直接测量法和间接测量法,间接测量主要是以切削力[3]、切削温度[4]、电信号[5]和声发射信号[6]等为依据进行检测,这些方法较依赖于传感器的安装精度,而加工过程中的振动会干扰传感器的检测性能,甚至出现测量失真的情况,因此,目前使用最广泛、最成熟的仍然是直接测量方法[7]。国内外直接测量法主要有:电阻测量法[8]、刀具工件间距测量法、光学测量法[9]及计算机图像处理法[10]等,与图像处理法相比,其余的直接测量方法存在适应性差、过程复杂等缺点,而计算机图像处理法是一种基于视觉的快捷、无接触、高精度检测方法,它可以精确地检测每个刀刃上不同形式的磨损状态,具备良好的应用前景。杨学刚等[11]用小型光学镜组直接加持在手机上,对磨损区域直接进行拍照采集,经图像处理得到磨损量。刘礼平等[12]采用单视角图像处理方式,通过对比刀具同一位置的全景深刀具图像和磨损前后刀具图像来计算实际磨损值。魏效玲等[13]基于双目视觉检测技术对铣刀侧面磨损量进行计算,采用图像掩模及最小二乘法实现铣刀底面的旋转定位和磨损测量。毕淞泽[14]通过对刀具磨损区域进行动态图像采集,采用卷积神经网络方法实现对刀具磨损类型的识别。桑宏强等[15]通过卷积神经网络对工件纹理图像进行分析,间接实现对刀具磨损程度的评估。

上述在计算机图像处理法的研究虽然能够实现磨损的精确定位和测量,但未实现对侧刃磨损形式和磨损区域形状的定量检测;此外,拍摄角度直接影响侧刃磨损参数的检测结果,目前的研究方法需要动态采集多角度图像进行样本训练,运算量大且过程复杂。

针对以上问题,本文以工件加工过程中立铣刀侧刃的不规则磨损为研究对象,提出一种自适应拍摄角度的刀具磨损检测误差补偿方法,基于多项式拟合的原理,建立刀具磨损量与拍摄角度的数学模型,从而实现对侧刃不规则磨损区域磨损量的精确测量,该方法可提高检测效率和检测精度。

1 问题分析及研究思路

基于CMOS 图像传感器的刀具磨损检测系统,如图1 所示,由显微镜、刀具和夹具等组成,待测刀具固定于三爪卡盘,夹具旋转把手控制卡盘带动刀具定轴旋转,通过显微镜采集刀具磨损区域的图像,提取磨损区域沿垂直于刃线方向的长度,实现刀具磨损的定量表征。其中,显微镜采用CMOS 传感器,型号为AM7915MZT,分辨率为2 592×1 944,在100 倍的放大倍率下,视场为3.9 mm×2.9 mm,所检测刀具的刃宽为1 mm,磨损区域沿刃线方向长度为1 mm,因此,能够满足视场要求。

图1 刀具磨损检测装置图

图像传感器与刀具轴线在空间的相对位置固定,通过卡盘旋转角度实现刀具磨损在图像中的定位;刀具磨损区域的颜色在图像中与刀具基体存在明显差别,因此通过图像颜色识别刀具磨损区域;利用传感器自带软件的测量功能,提取磨损区域的平均宽度作为刀具磨损量的数值。

刀刃磨损取样长度为1 mm,考虑刀具直径为6 mm,螺旋角为60°,1 mm 的取样长度上刀刃产生的景深为所用显微镜100 倍的倍率下具有0.8~1 mm 景深,因此,满足旋转方位变化后磨损区域的识别与测量。

在拍摄刀具磨损图像时,刀具的定轴旋转等同于显微镜拍摄角度的变化,而拍摄角度的变化会改变刀具磨损图像中磨损区域的大小。图2 为同一刀具定轴旋转不同角度采集的3 张磨损图像,用以说明同一位置的磨损量随角度的变化而变化。以图像左上角顶点为原点建立x-y坐标系,刀具由位置①分别绕轴逆时针旋转10°、30°得到位置②、③,其中图片①刀尖坐标为(5.447, 21.456),VB值(后刀面磨损带宽度)为274.548 μm;图片②刀尖坐标为(6.238, 21.456),VB值为286.824 μm;图片③刀尖坐标为(8.577, 21.456),VB值为299.720 μm。因此,在不同的拍摄角度下,3 个位置所测得的VB值最大相差0.025 mm,验证了拍摄角度的改变会影响侧刃磨损参数的检测结果。

图2 拍摄角度影响侧刃磨损量的实验论证图

本文通过分析拍摄角度对不同形状磨损域的影响规律,建立基于多项式拟合原理磨损量与拍摄角度之间的数学模型,建模流程图如图3 所示。取S个不同拍摄角度采集的刀具磨损图像,测量图像中刀具后刀面的磨损量,得到S组磨损量与拍摄角度之间的数据,每组图像的拍摄角度为自变量,记为x,照片中的磨损量为因变量,记为y,随后将S组磨损数据进行t(t<S)次的多项式拟合,得到拟合函数y(x),拟合函数在拍摄范围内求峰值,峰值记为自适应模型的求解值,最后与人工测量所得到的真实值进行比对分析,计算误差。

图3 多项式拟合原理建模流程图

2 拍摄角度对磨损值影响规律分析

为分析拍摄角度对磨损量的影响规律,考虑到刀具磨损形式的多样性以及刀具磨损图像多角度拍摄的复杂性,直接采用实际加工中的磨损刀具进行研究,需要采集多个磨损图像的样本、多种形状的磨损区域,否则无法全面描述磨损类型,也无法给出侧刃磨损量随角度变化的普遍规律。而运用三维建模软件对刀具及其磨损进行建模研究,能极大减少系统误差并具有较高的可信度,故本文基于三维建模软件对刀具两种常见磨损形式进行三维建模和规律分析。

2.1 拍摄角度对不同形状磨损域的影响规律

本文三维建模刀具的螺旋角为40°,直径为10 mm,磨损形式分别为方形条状磨损与圆形弧状磨损,沿建模刀具轴线建立间隔为10°的一系列观测基准面,三维刀具及磨损区域建模如图4 所示。其中,方形条状磨损区域的长度L与宽度H最大值分别为1.013 6 mm 和0.132 2 mm;圆形弧状磨损区域的长度L与宽度H最大值分别为0.698 8 mm 和0.257 9 mm。

图4 三维建模示意图

通过垂直所建基准面来观测磨损区域,借助基准面的切换来模拟拍摄角度的变化,从垂直0°基准面观察开始,每次增大10°,并测量此时基准面观测到的刀具磨损带L和H,直至无法在基准面内观测到磨损带,拍摄范围即始末基准面角度差为170°,获得刀具磨损带L与H数据见表1,变化趋势如图5所示。

表1 不同拍摄角度下的刀具磨损数据

图5 三维建模刀具磨损量随旋转角度变化散点图

由图5 可知,刀具磨损图像中后刀面磨损量随拍摄角度的增大,方形条状、圆形弧状两种磨损形式的L和H均符合先增大后减少的规律,其变化趋势与抛物线类似。

2.2 拍摄角度与刀具磨损量的自适应模型

为了整体表述磨损量随拍摄角度变化的情况,需要用合适的函数来拟合(或逼近)离散点数据,而拟合离散点最基本的方法就是曲线拟合,即最小二乘拟合思想,通过最小化误差的平方和以得到最佳的函数匹配。

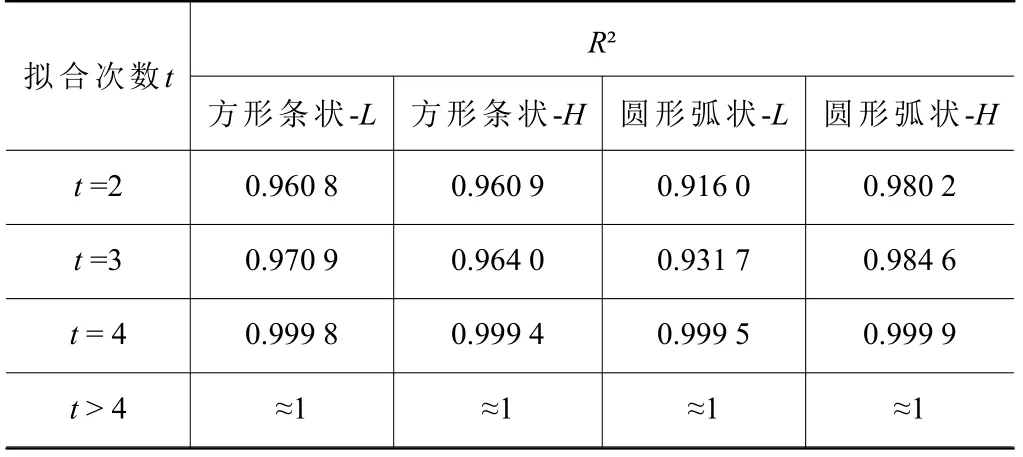

现将上述三维模型所得到的S组离散数据(x,y),进行t(t<S)次多项式拟合,并计算其拟合度(R2),将不同次数的多项式拟合度进行比对分析,所得结果见表2。

表2 不同拟合次数对比结果

拟合度计算公式如下:

式中:R2为拟合度,用来描述曲线拟合程度,其值越接近1 表示拟合效果越好;S为离散点数;y(xi)为多项式拟合函数在x=xi处的函数值;yi为x=xi处所测磨损量;y为所测磨损量的均值。

表2 中针对三维建模刀具磨损的多项式拟合度均大于0.95,其中当t≥4 时,R2>0.999,已逼近最佳拟合效果。为保证多项式拟合解的唯一性,要求离散点数大于拟合次数,但离散点增多代表刀具磨损图像数量增多,且t≥4 时,拟合度已达到0.999,继续增大拟合次数会造成数据繁冗且拟合度无较大提升,故综合以上因素分析,选用t=4 的多项式建模最为合适。

同一刀具同一侧刃在不同拍摄角度下采集所得的S张磨损图像,对应得到S组数据(x1,y1),(x2,y2),···,(xs,ys)(S>4),设用来拟合上述数据的4 次多项式函数如公式(2)。

式中:a0,a1,a2,a3,a4表示多项式系数。

根据最小二乘原理,要求所有点的误差平方和最小,可得

式中:ε为误差平方和,运用导数知识,对未知参数分别求偏导可得

整理表达式:

式中:XT为矩阵X的转置矩阵。

因为x1,x2, ···,xS互不相同,矩阵X为对称矩阵,所以,式(2)可解且解唯一。解得多项式系数a0、a1、a2、a3、a4后,即可利用式(1)在拍摄范围内求最值,最大值即为刀具磨损的自适应模型求解值。

2.3 模型鲁棒性分析

刀具本身的螺旋角也会影响侧刃磨损量的检测结果,研究螺旋角β变化对模型检测精度的影响能够提高该模型在侧刃磨损检测方面的鲁棒性和通用性。

利用3 维软件构建螺旋角β=20°、β=40°和β=60°的刀具,磨损形式仍为方形条状磨损与圆形弧状磨损,3 组刀具除螺旋角外其余参数相同,对3 组刀具的磨损区域依次拍摄、测量、拟合与求解,得到3 组刀具磨损区域磨损量的最大值,并与实际磨损量的最大值进行对比,得出不同螺旋角下的截断误差(W),具体结果见表3,表中W1、W2、W3、W4分别代表文中方法所得条形、圆形磨损长和宽方向最大值L1、H1、L2、H2的截断误差。

表3 3 组刀具的截断误差对比结果

截断误差W计算公式:

式中:Y1、Y2分别为自适应模型求解值与实际磨损量最大值。

由表3 可知,所建立的多项式模型在3 种螺旋角下的误差控制在5%以内,具有较高的可靠度。

除去刀具本身参数对模型的影响,4 次多项式拟合法对原始数据也存在依赖,为研究原始数据对数学模型的影响规律,本文把数据对模型的影响因子分为2 点:离散点数即拍摄次数(S)、两次拍摄间隔角即刀具旋转角( γ),把上述2 种影响因子统一为1 个变量:拍摄范围(记为K),即拍摄角度的变化范围,三者关系为

式中: γi为第i张图像与第i+1 张图像的拍摄间隔角。

将拍摄次数S作为变量1,刀具旋转角 γ作为变量2,对β=20°、β=40°和β=60°的三维建模刀具进行正交试验,通过改变变量1、2,根据4 次多项式补偿模型确定拍摄范围K与模型准确率Z(Z=1-W)之间的关系,如图6 所示,结果表明,模型准确率随拍摄范围的增大而增大,当K≥70°时,模型的准确率大于99%。

图6 模型准确率随拍摄范围变化曲线图

3 实验验证

本试验采用的样本为直径D=6 mm,螺旋角为60°的硬质合金刀具,具体尺寸如图7。在图1 所示的刀具磨损检测装置上,转动把手带动刀具旋转,直至显微镜可观测到完整刀具磨损带,任取1 个可观测完整刀具磨损带的拍摄角度为0°,以0°为参考角度,通过把手来控制刀具旋转角,顺时针记为正,逆时针记为负。在满足可完整拍摄刀具磨损区域的前提下,以0°为基准分别旋转Δ1~Δ5角度并拍照,得到5 张图片,重复上述步骤,共完成5 组实验,结果如图8 所示,测量每张图像中刀具后刀面磨损量,每组实验可得到5 个刀具后刀面磨损量与拍摄角度的实验数据,代入自适应补偿模型,解得此刀具磨损量的最大值,并与人工测量法得到的真实值比对,最后计算误差。

图7 刀具样本尺寸图

图8 旋转不同角度下所拍摄的刀具磨损带照片

5 组实验结果见表4 和表5,与人工测量法相比,本文模型的检测精度可达到98 %以上,且通过对不同模型磨损量求解值的横向分析,其偏差在10 μm 内,证明该模型良好的自适应性,可以满足生产加工时对测量精度的要求。

表4 模型求解H 值与真实值比对表

4 结语

本文针对立铣刀侧刃不规则磨损的检测以及拍摄角度对磨损测量的误差问题,开展拍摄角度对侧刃磨损检测影响规律的分析和研究,综合考虑磨损形式、螺旋角、拍摄角度和拍摄次数等检测因素对磨损检测误差的影响,提出自适应拍摄角度的磨损检测误差补偿模型,实验验证其测量精度达到95%以上,可以满足加工生产中刀具磨损检测的要求。本文的研究方法和思路对刀具磨损检测的自动化和智能化具有重要的指导意义。