AlxHfMoNbZrN薄膜的晶体结构、力学性能和腐蚀行为研究

2023-10-24施杰胡恒宁汪辉谢明强阮一鸣谢继刚鲜广张丽杜昊

施杰,胡恒宁,汪辉,谢明强,阮一鸣,谢继刚,鲜广,张丽,杜昊,5

1贵州大学机械工程学院;2成都工具研究所有限公司;3四川大学机械工程学院;4中冶赛迪信息技术(重庆)有限公司;5贵州大学教育部先进制造技术重点实验室

1 引言

自2004年Yeh J.W.等[1,2]提出高熵合金的新型概念,高熵合金便受到国内外众多学者的广泛关注。高熵合金由五种或五种以上等摩尔比或近等摩尔比的主元素组成,每个元素的含量为5at.%~35at.%。高熵合金材料性能的提升源自四大核心效应,即高熵效应、晶格畸变效应、迟滞扩散效应以及鸡尾酒效应,这四种效应相互协同,促进简单固溶体[2]的形成,并使材料具有高硬度/强度[4]、优异的耐磨损性[4]、良好的抗氧化[5]和耐腐蚀性[6]等特点。

随着对高熵合金的深入研究发现,Al元素含量对高熵合金的相结构、硬度、耐腐蚀性的影响十分显著[7-9]。Tong C.J.等[3]研究发现,AlxCoCrCuFeNi高熵合金的相结构随着Al含量的变化而转变,当Al含量较低时,薄膜呈现面心立方单相结构;Al含量达到x=0.8后,体心立方和面心立方双相结构出现;Al含量x>2.8时,薄膜的结构发生进一步转变,形成单相体心立方结构。Xian X.等[8]对CrMnFeCoNiAlx高熵合金的微观组织、剪切强度和塑性进行了研究,合金的相结构变化与AlxCoCrCuFeNi高熵合金相似,CrMnFeCoNiAlx合金的强度和塑性可由Al的含量决定,随着Al含量的增加,合金的强度增加而塑性则表现出相反趋势。

高熵氮化物是在高熵合金的理论基础上发展起来的新型材料,其作为保护性薄膜在耐蚀和耐磨领域有非常高的应用和发展潜力[10]。部分研究发现Al元素对提高高熵氮化物薄膜的组织和性能具有重要意义。例如,Pshyk A.V.等[11]通过DCMS和HiPIMS共溅射的技术制备(TiHfNbVZr)1-xAlxN和(TiHfNbVZrTa)1-xAlxN的单相NaCl结构固溶体薄膜,并证明了具有高熵氮化物薄膜多元素组成的合金中的Al浓度决定了材料的硬度、屈服强度和韧性。Zhou Y.K.等[12]发现,AlxCoCrFeNi(x=0.4,0.7,1.0)氮化物涂层的显微硬度随着Al含量的增加而增大,涂层的耐磨性也随之提高,并将涂层的变化归结于Al元素引起的晶格畸变。以上研究证明了Al元素对高熵氮化物涂层性能的调控作用,本文研究目的便是探索Al元素在难熔高熵氮化物体系中的作用。

选取新型的AlHfMoNbZrN难熔高熵氮化物体系进行研究,采用Al靶和Hf25Mo25Nb25Zr25合金靶共溅射制备AlxHfMoNbZrN薄膜,通过控制Al靶功率(0W,30W,40W,50W和60W)来调控薄膜中Al元素的含量(Al原子的点缺陷密度)。研究了薄膜在不同Al含量下的晶体结构、硬度、耐磨性以及在质量分数为3.5%的NaCl水溶液中的耐蚀性。本研究结果可为难熔高熵氮化物的成分设计、性能调控以及应用提供理论基础。

2 试验方法

2.1 薄膜制备

使用直流反应磁控溅射在P型Si(001)、Al2O3(0001)和硬质合金(WC-8wt.%Co)基体表面沉积AlxHfMoNbZrN高熵氮化物薄膜。采用不同基体制备薄膜的目的在于试验将分别使用P型Si(001)、Al2O3(0001)和硬质合金(WC-8wt.%Co)基体进行适应该基体个点的测试,另外,由于沉积过程中基体处于悬浮电势(floating potential)且薄膜未出现外延生长,薄膜的生长不会受到基体变化的影响。

采用靶面尺寸为3in(直径76mm)的Hf25Mo25Nb25Zr25合金靶(纯度为99.5%)和Al靶(纯度为99.9%)共溅射的方法,通过改变Al靶功率调控薄膜中的Al含量。基体材料均为单面抛光,分别使用石油醚和无水乙醇依次对基体进行超声波清洗,清洗时长20min,清洗完成后吹干,置于腔室基板支架上,基板支架位于靶上方11cm处。背底真空达到2×10-3Pa后加热基体至500℃并保温10min,以确保基体温度达到500℃;通入溅射气体Ar(流量为27sccm)和反应气体N2(流量为13sccm),并将工作气压控制在0.5Pa。沉积薄膜前,对靶表面进行5min的预溅射处理,以清除靶表面的氧化物和污染物。在沉积期间,Hf25Mo25Nb25Zr25靶的溅射功率(PMC)固定为200W,Al靶溅射功率(PAl)分别为0W,30W,40W,50W和60W。基板支架旋转速度为30r/min,薄膜沉积时间120min。薄膜溅射完成后关闭电源,待温度在真空环境下冷却至80℃后取出。

2.2 薄膜结构表征和性能测试

使用Sigma 300型场发射扫描电子显微镜(SEM)观察沉积在Si基底表面AlxHfMoNbZrN薄膜的断口形貌和厚度,并用该设备自带的smartedx型能谱仪检测薄膜中各元素含量。为了减小Si基底对Al元素的测试带来的误差,在测量时不扣除Si元素,测量后按比例计算薄膜中各元素的含量,每组样品测量3次取平均值。采用XPert PRO MPD型X射线衍射仪检测薄膜的物相组成,使用θ-2θ扫描方式,Cu Kα射线λ=1.540597Å,电压40kV,电流40mA,扫描范围30°~80°,扫描步长0.01°。

使用纳米压痕仪(TTX-NHT3)测量Si基底表面AlxHfMoNbZrN薄膜的纳米硬度和弹性模量。测量时选用压入载荷5mN,加载速率为10mN/min,当加载力到达5mN后保持5s,再以10mN/min的速率卸载。每个样品分别测量3次并取平均值作为薄膜的最终硬度值和弹性模量值,测量过程中,压头的压入深度均未超过薄膜厚度的10%。

使用球—盘式往复摩擦磨损试验仪(MFT-4000多功能材料表面试验仪)在室温条件下对薄膜的摩擦学性能进行检测,直径为6mm的Si3N4陶瓷球作对偶球。使用以Al2O3为基体的样品,测试时在样品上施加载荷5N,往复滑动速度为200mm/min,磨痕长度为5mm,测试时间60min。

使用3D表面轮廓仪(Contour Elite K)观察磨痕形貌并计算薄膜的磨损率[13]为

(1)

式中,K为薄膜的磨损率(m3/(N·m));V为磨损体积(m3);F为加载载荷(N);S为滑动距离(m)。

使用三电极体系的电化学工作站(DH7000)检测沉积在硬质合金基底表面的AlxHfMoNbZrN薄膜的耐蚀性,其中使用饱和甘汞电极(SCE)作为参比电极,样品作为工作电极,边长为20mm的方形Pt片作为辅助电极(对电极),使用3.5wt.%的NaCl作为电解质溶液,以直径为1cm的圆作为样品的腐蚀区域。为了平衡电解系统,测试电化学阻抗谱(EIS)和Tafel极化曲线之前进行1800s的开路电位(OCP)测试。EIS测试的频率范围为105~10-2Hz,在室温下对薄膜进行动态电位极化试验,扫描速率1mV/s,电压变化区间为-0.5~2.5V,腐蚀电流密度(Icorr)和腐蚀电位(Ecorr)由Tafel外推法得到。

3 试验结果

3.1 化学成分和显微组织

图1为AlxHfMoNbZrN薄膜的元素含量变化。可知,随着PAl的增加,薄膜中的Al元素含量从0at.%增加到约6.7at.%,O元素的含量从11.2at.%下降到5.6at.%,且当PAl>0W后,O含量从6.9at.%下降到5.6at.%。此外,Hf,Mo,Nb和Zr元素的原子百分比近乎相等且仅有±2at.%的轻微变化。扣除薄膜中O元素含量后,经计算,薄膜中的N元素含量在PAl为0W,30W,40W,50W,60W时分别为48.23at.%,48.29at.%,47.67at.%,48.42at.%,47.8at.%。表明在该氮气流量下薄膜中N含量均具有亚化学计量比(substoichiometry)特征,将EDS测试的误差(±2at.%[14])考虑在内,薄膜中N含量随PAl的增大的降低值较小。

图1 AlxHfMoNbZrN薄膜在不同PAl的元素含量

图2为AlxHfMoNbZrN薄膜的X射线衍射图谱。图中出现两个衍射峰,其中位于2θ=69.13°的衍射峰属于Si基体的400峰。薄膜仅在2θ≈40.81°处出现NaCl型面心立方200衍射峰,说明薄膜均沿[200]方向以(200)面择优生长。添加Al元素后(PAl=30W)200峰的2θ向低角度偏移,但是当PAl>30W时,2θ随着PAl的增大逐渐沿高角度偏移,且伴随着衍射峰强度的逐渐增强。以上结果表明AlxHfMoNbZrN薄膜具有单一的NaCl型面心立方固溶体结构,Al含量的变化改变薄膜的衍射峰角度和衍射峰的强度。

图2 AlxHfMoNbZrN薄膜在不同PAl下的X射线衍射图谱

AlxHfMoNbZrN薄膜断口形貌如图3所示。可以看出薄膜均呈现出典型的柱状结构。HfMoNbZrN薄膜的截面厚度约为1.67μm,当薄膜添加Al元素后,薄膜的厚度明显增大。随着PAl的增大,截面的柱状晶结构趋于明显。另外,在沉积初始阶段,所有薄膜的柱状晶结构均不明显,而随着沉积时间的增加柱状晶的形貌逐渐变得清晰,该现象同Pshyk A.V.等[11]对(TiZrHfVNb)1-xAlxN和(TiHfNbVZrTa)1-xAlxN薄膜断口形貌的研究结果相似。

图3 AlxHfMoNbZrN薄膜在不同PAl下的横截面形貌

3.2 薄膜性能

3.2.1 硬度和弹性模量

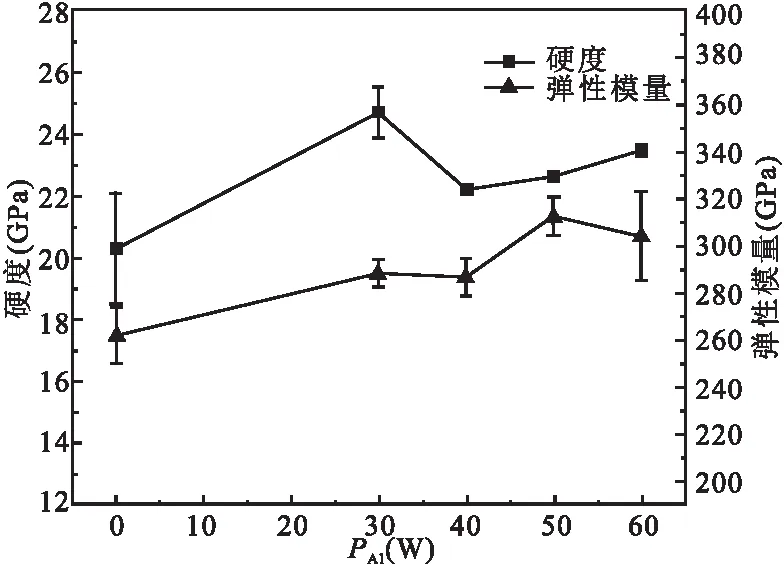

AlxHfMoNbZrN薄膜的硬度、弹性模量、H/E和H3/E*2值的变化趋势以及对应的载荷—压入深度曲线如图4所示。

(a)硬度和弹性模量

HfMoNbZrN薄膜的硬度和弹性模量分别约为20.3GPa±1.80GPa和261.6GPa±11.78GPa,当PAl=30W时,薄膜硬度达到最大值,为24.7GPa±0.83GPa;当PAl=40W时,硬度急剧下降,此时硬度最小;PAl从40W增加到60W,薄膜硬度再次缓慢上升。然而弹性模量的变化趋势不同于硬度,当PAl从0W增加到60W时,薄膜的弹性模量一直保持上升趋势(见图4a)。

由图4b可知,H/E和H3/E*2的变化趋势基本和硬度相同,在PAl=30W时最大,分别为0.086±0.004和0.151GPa±0.017GPa。由图4c和4d可知,压头对PAl=0W和PAl=30W的薄膜的压入深度分别约为101nm和91nm,均低于薄膜厚度的10%。两组薄膜的载荷—压入深度曲线形态说明了两者的硬度和弹性模量的差异。

3.2.2 摩擦磨损性能

图5为AlxHfMoNbZrN薄膜与Si3N4对偶球的摩擦因数随摩擦磨损时间变化曲线。可以看出,所有薄膜的摩擦因数曲线均经历初始阶段急剧上升、随后趋于平稳(稳定阶段)的过程,符合摩擦磨损的磨合期特征。HfMoNbZrN薄膜的稳定阶段摩擦因数介于0.7和0.9之间。与之相比,向HfMoNbZrN中加入Al元素后,薄膜稳定阶段的摩擦因数在对磨时间<30min时均小于0.8,当摩擦磨损时间超过30min时,薄膜的摩擦因数缓慢上升至约0.8。

图5 不同PAl下AlxHfMoNbZrN薄膜的摩擦因数曲线

为进一步评估薄膜的摩擦磨损状态,对AlxHfMoNbZrN薄膜在对磨时间为60min时的磨痕形貌进行测量,如图6所示。由图可知,PAl=0W和PAl=60W的薄膜沿滑动方向有许多明显的深犁沟和脊纹,表明薄膜经历了严重的塑性变形。当PAl=60W时,薄膜出现小面积剥落。薄膜的磨损宽度和深度随着PAl的增加先减小(0W≤PAl≤30W)后增大(40W≤PAl≤60W),对比图3中膜层厚度,可以确定薄膜均未被磨穿,并且相比于HfMoNbZrN薄膜,添加Al元素后的薄膜具有更光滑的磨痕形貌。

(a)0W

表1为通过式(1)计算得到的AlxHfMoNbZrN薄膜的磨损率。可知,HfMoNbZrN薄膜的磨损率最低,为9.93×10-15m3/(N·m),薄膜磨损率的变化趋势与PAl呈正相关。

表1 AlxHfMoNbZrN薄膜在5N载荷时的磨损率

AlxHfMoNbZrN薄膜在对磨时间为60min时磨痕的扫描电镜图像以及磨痕表面能谱如图7所示,可以清楚地发现,薄膜在磨损表面沿滑动方向均有沟槽。这是典型的磨粒磨损特征,薄膜在摩擦磨损测试过程中磨屑被挤压到磨痕两侧且黏附在涂层表面,并且从图中可以明显观察到HfMoNbZrN薄膜的磨屑大量堆积在摩擦副接触区域,使得粗糙度增加;加入Al元素后,薄膜的磨痕表面光滑,磨屑数量减少,使得薄膜磨损过程更加稳定,摩擦因数波动较小。

(a)PAl=0W

在图7a和图7b的磨屑放大图中可以观察到HfMoNbZrN薄膜磨屑有大量的变形区,当PAl=40W时,磨屑则产生由塑性变形所引起的微裂纹。由磨痕表面能谱图可知,薄膜中金属元素分布均匀,O元素大量分布在磨屑处且薄膜中加入Al元素后,O的含量急剧减少。综上说明薄膜在摩擦性能测试过程中发生了磨粒磨损、黏着磨损和氧化磨损,PAl=40W时薄膜的氧化磨损程度降低。

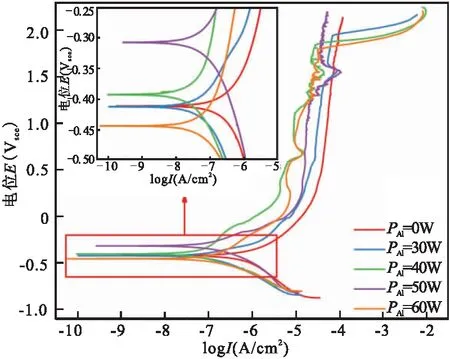

3.2.3 电化学性能

图8为AlxHfMoNbZrN薄膜在3.5wt.%NaCl水溶液中的动电位极化曲线。可知,所有薄膜均出现钝化现象(即随着电势的增加,电流密度趋于饱和)。HfMoNbZrN薄膜在整个测试过程中未出现点蚀,且表现出较宽的钝化区域,约为1819mV。

图8 AlxHfMoNbZrN薄膜在3.5wt.%NaCl水溶液中的动电位极化曲线

当PAl=50W时,薄膜的自腐蚀电位明显高于其他薄膜且未出现点蚀,钝化区范围为2067mV,然而当PAl为30W,40W和60W时,薄膜均出现点蚀现象,对应的点蚀电位(击穿电位,breakdown potential)值分别为1958mV,1858mV和1790mV,此外,这些薄膜在点蚀之前均出现亚稳态点蚀的活化与再钝化。

线性拟合Tafel曲线外推得到的腐蚀电位和腐蚀电流密度值如表2所示。可知,随着PAl的增加,AlxHfMoNbZrN薄膜的Icorr先下降后升高,在PAl=50W时Icorr最小,为5.72×10-8A/cm2,材料的耐腐蚀动力学通常用Icorr值来评价,因为腐蚀速率总是与Icorr成正比,而Ecorr只表明腐蚀开始发生的电位[15],由此可知,PAl=50W时薄膜的腐蚀速率最低。

表2 AlxHfMoNbZrN薄膜在3.5wt.%NaCl溶液中的电化学腐蚀参数

图9为AlxHfMoNbZrN薄膜在3.5wt.%NaCl溶液中EIS图和等效电路图。由图9a中薄膜的奈奎斯特图(Nyquist)可见,所有样品均呈现相似的半圆弧特征,表明所有AlxHfMoNbZrN薄膜均有相似的钝化机理[16]。但是,相比于HfMoNbZrN薄膜,添加Al元素薄膜的圆弧半径明显增大,其中PAl=50W薄膜的半径最大。电容环半径与电极表面的耐蚀性有关[17],半径越大则代表电极的耐蚀性越高,因此可知,PAl=50W下沉积的薄膜的耐蚀性最好,这与薄膜在3.5wt.%NaCl水溶液中的动电位极化曲线结果相同。

(a)Nyquist图

图9b为薄膜的伯德图(Bode),包括阻抗模值(|Z|)和阻抗相位角(Phase angle)。可知,薄膜阻抗模值均在高频率区保持不变且阻抗相位角随着频率的增大逐渐接近0°,属于典型的溶液电阻响应[18]。PAl=50W时,薄膜在低频率区的阻抗模值始终保持最大,表明其电荷转移电阻最大。阻抗模值在低频率和高频率下分别代表电荷转移电阻和溶液电阻,因此可以通过低频阻抗值来评估腐蚀性能,低频阻抗值越高,腐蚀性能越好,此理论进一步说明PAl=50W时薄膜耐蚀性最好。采用等效电路对EIS数据进行拟合,如图9c所示,Rs,Rf和Rft分别代表溶液电阻、薄膜电阻和电荷转移电阻,由于样品/溶液界面的非理想电容行为,采用恒相位元件(CPE)代替电阻和电容,其中CPE1为钝化层的电容,CPE2为双电荷层电容。

阻抗(ZCPE)的计算式为

(2)

式中,Y0为比例因子;j为电化学阻抗中的虚单位;w为角频率;n为弥散系数(dispersion coefficient)。

当n=1时,表明所述元件是完全电容性的;当n<1,则表明所述元件同时具有电容性和电阻性[19]。

表3为等效电路的拟合结果,溶液电阻Rs在26.29~31.3Ω·cm2区间变化,Al元素的添加引起CPE1和CPE2减小。PAl=50W时,薄膜/溶液界面间的电荷转移电阻达到最大,为8.01×106Ω·cm2。

表3 AlxHfMoNbZrN薄膜在3.5wt.% NaCl溶液中的电化学阻抗参数

4 结果分析

以上研究结果显示薄膜的成分和晶体结构均受到PAl升高的影响。其中,较为明显的发现是薄膜中的O含量随着Al含量的增加降低(见图1)。由于薄膜的冷却过程在10-3Pa下进行,在冷却过程中被氧化的可能性较小,薄膜大概率是放置过程中被空气氧化。因此可知,Al涂层可阻隔氧气进入薄膜内部,且Al含量越高,阻隔效果越好。Shu R.等[20]分别使用HiPIMS和DCMS制备多元TixNbCrAlN薄膜时发现,两种方法制备的涂层中含氧量有明显差别,即HiPIMS制备的涂层含氧量较低。研究发现此现象与薄膜的致密度相关,由于HiPIMS对溅射材料的离化率远远高于DCMS,故涂层在生长过程中会承受更多数量离子的轰击,促进薄膜致密度的提升。另外,根据对TiAlN薄膜的研究,Al元素可促进薄膜表面氧化物膜的形成,这种氧化膜致密度高,可以有效阻挡O进入薄膜内部[21]。

根据不同PAl下涂层的X射线衍射图谱(见图2)可知,薄膜的结晶性随着Al含量的增加不断增强(峰值的积分值增大),故晶体组织与非晶组织的体积之比更高,涂层致密度更高。因此,AlxHfMoNbZrN薄膜中O含量随Al含量的升高而降低的原因,可归结为涂层的致密度随Al含量的增加不断增加,以及Al含量较高的涂层在空气中更易形成致密的氧化膜以阻挡氧气向涂层内部的扩散。

分别计算HfMoNbZrN和AlxHfMoN bZrN薄膜的构型熵值ΔSmix(configurational entropy)[22],有

(3)

式中,R为理想气体常数;xi为第i种元素的摩尔分数浓度。

随着PAl从0W增加到60W,薄膜的构型熵值分别为1.40R,1.51R,1.51R,1.52R,1.51R。其中,HfMoNbZrN薄膜的熵值为1.40R,所以此薄膜可归类为中熵合金氮化物,加入Al元素后,薄膜的熵值最高可达1.52R,此熵值高于高熵氮化物中熵值(1.5R)的最低界定值[23],因此加入Al元素后,薄膜由中熵氮化物薄膜转化为高熵氮化物薄膜。

此外,AlxHfMoNbZrN薄膜均为单相固溶体结构(见图2),这一现象与对AlCrTaTiZrN[24]和(TiHfNbVZr)1-xAlxN[11]的研究一致,即Al元素的添加并未导致除NaCl型面心立方相外的其他相(如hcp-AlN)的产生。研究中还发现,向HfMoNbZrN薄膜中加入Al元素后,薄膜的200衍射峰向左偏移,说明Al的加入使薄膜的晶格常数增加。这是由于在高熵合金中,由于薄膜的迟滞扩散效应,各原子占据晶格位点的几率相同,同时部分晶格位点的局域环境不同,因此在涂层沉积过程中部分原子可能会处于能量较低的状态,从而导致原子的扩散系数降低,使得部分晶格位点形成空位造成点缺陷,而Al的添加导致晶格位点空位被填充,使薄膜的晶格常数增加[25]。然而随着Al含量进一步增加,200衍射峰却沿高角度偏移,表明过渡金属原子被更小的Al原子取代,导致晶格常数降低[11]。

AlxHfMoNbZrN薄膜的硬度随着Al含量的增加先增加后减小然后再缓慢增加。微晶尺寸(crystallite size)对硬度变化具有显著影响,根据硬度与Hall-Petch效应之间的关系[26],有

(4)

式中,H0为薄膜的固有硬度;kHP为Hall-Petch系数;d为平均微晶尺寸。

由式(4)可以发现微晶尺寸与薄膜的硬度呈反比关系。通过谢乐公式(Scherrer equation)[27]计算PAl分别为0W,30W,40W,50W和60W时薄膜200面垂直于基体表面(out of plane)的微晶尺寸,微晶尺寸为31.90 nm,29.44nm,32.62nm,32.80nm和33.96nm。PAl=30W时薄膜的微晶尺寸最低,对应的硬度最高。AlxHfMoNbZrN薄膜的硬度均高于HfMoNbZrN薄膜的硬度,这是由于薄膜的高熵效应使得Al原子固溶于HfMoNbZrN薄膜晶格中,填充晶格中的空位,使薄膜结构更加稳定[28],同时薄膜中的各原子半径不同造成晶格畸变阻碍位错滑移,导致薄膜的硬度增加[29]。

当PAl继续从40W增加到60W,薄膜的硬度缓慢增加,由微晶尺寸可知,薄膜的微晶大小随着PAl(40W到60W)的增加而增加,可见Hall-Petch效应在薄膜硬度方面不占支配地位,那么硬度上升的原因便可能是晶格畸变造成。同样,PAl>40W时,薄膜的微晶尺寸均大于HfMoNbZrN薄膜的微晶尺寸,添加Al之后的薄膜硬度仍大于HfMoNbZrN薄膜的硬度,进一步说明晶格畸变对薄膜的硬度影响较为明显。弹性模量的变化不同于硬度的变化趋势,随着PAl的增加,弹性模量持续增加。弹性模量反映了化学键类型和键能[30],通过键和理论可以知道由于Al原子的半径相比于薄膜中其他过渡金属元素半径较小,形成的氮化物键能更大。研究表明AlN的键能高于HfMoNbZrN中任何一种组元形成的二元氮化物的键能[31],因此,AlxHfMoNbZrN薄膜的弹性模量随Al含量的增加不断升高。

薄膜的摩擦因数曲线均在初始阶段有剧烈变化,主要原因在于薄膜较高的初始表面粗糙度。对偶球与薄膜表面开始工作时,由于对偶球以及薄膜表面具有大量陶瓷和氧化物凸起,导致摩擦因数急剧上升,随着滑动时间的增加,表面硬颗粒被去除,薄膜的摩擦因数逐渐趋于稳定[32]。根据薄膜磨痕轮廓(见图6和图7),磨痕表面均出现深犁沟和脊纹,这是由于薄膜在磨损过程中发生塑性变形,当塑性变形累积到阈值时,薄膜表面的氧化物、氮化物碎屑和对偶球表面的硬陶瓷颗粒脱落[33],脱落的氧化物一部分被挤压出摩擦副,剩余部分继续参与摩擦,在连续往复摩擦过程中,脱落的颗粒、氮化物和氧化物被不断挤压和刮擦薄膜表面,嵌入到磨痕表面,而嵌入磨痕表面的颗粒又受到剪切力的作用剥落,从而使磨痕表面留下大量的凹坑。

添加Al后的薄膜比HfMoNbZrN薄膜的磨痕形貌更光滑,说明HfMoNbZrN薄膜受到的磨粒磨损更严重。从图7可以看出,磨屑处的O含量远高于薄膜未磨损区域,该现象说明薄膜发生氧化磨损,并且Al的加入使得薄膜磨痕表面的O含量急剧减少,其原因在于薄膜表面形成一层致密的氧化铝薄膜,有效阻碍了O原子的扩散,在摩擦测试过程中,O元素仅存在于添加Al元素薄膜表面,同时Al2O3的形成有润滑剂作用,对减轻薄膜的黏着磨损具有积极意义。此外,AlxHfMoNbZrN薄膜在室温下具有高于HfMoNbZrN薄膜的磨损率,此现象在TiN和TiAlN薄膜的相关研究中也多有报道[34,35],但是考虑到Al元素在抗氧化磨损的作用[36],预测AlxHfMoNbZrN薄膜将在高温摩擦磨损环境中有更优秀的表现。

与HfMoNbZrN薄膜相比,添加Al元素后的薄膜拥有更高的耐腐蚀性。此现象与Al元素提高二元过渡族氮化物薄膜耐蚀性的原理一致,即Al作为盐溶液中的活跃元素,在溶解的同时形成氢氧化铝产物,此反应过程会随着氢氧化铝产物的增多受阻,因此表现为耐蚀性的提高[37]。添加Al元素后的薄膜在电化学腐蚀过程中Icorr的降低(见表2)也证明了薄膜溶解反应的受阻。薄膜在3.5 wt.%NaCl溶液中的腐蚀电流和电势(见表2)、薄膜的动电位极化曲线(见图8)和EIS曲线(见图9)均表明,PAl=50W时薄膜的耐蚀性能最好。但是,随着PAl的继续增大,腐蚀电流密度、钝化范围以及击穿电位减小,这一现象表明Al含量的继续增加(PAl>50W)导致了腐蚀行为的恶化。

在高熵合金性能的研究中,Al含量过高同样会引起腐蚀性能变差。Hu R.等[38]对不同Al含量下的AlxCuFeNiCoCr(x=0.5,1.0,1.5,2.0)薄膜进行腐蚀性能的研究发现,当x=1.0时,合金的耐腐蚀最好,然而当x>1.0时,样品表面的腐蚀程度增加,这是由于Al元素含量增加将导致晶格畸变增加,使得合金产生更多缺陷便于Cl-的侵入,导致腐蚀加剧。通过图2可知,随着Al含量的增加,200衍射峰一直沿高角度转移,说明薄膜的晶格畸变加剧,导致薄膜缺陷加重,为Cl-的侵入提供通道,使薄膜的腐蚀性能变差。另外Bachani S.K.等[39]使用脉冲直流磁控共溅射制备VNbMoTaWAlx难熔高熵合金薄膜的腐蚀性能也因Al含量过高而下降。

5 结语

通过Al靶和Hf25Mo25Nb25Zr25合金靶共溅射制备了AlxHfMoNbZrN薄膜,研究Al元素含量对HfMoNbZrN薄膜的组织、硬度、耐磨性和耐腐蚀性的影响,得到如下主要结论。

(1)AlxHfMoNbZrN薄膜具有面心立方单相固溶体结构,随着Al元素含量的增加,薄膜的结晶性增强。

(2)在PAl=30W时,薄膜的硬度达到最大值,为24.7GPa±0.83GPa。与所有含Al元素的薄膜相比,HfMoNbZrN薄膜在室温下的磨损率最低,并发生了更严重的氧化磨损和黏结磨损,尤其是黏结磨损使得该薄膜在磨损过程中的摩擦系数波动较大,故预测AlxHfMoNbZrN薄膜会有更高的高温耐磨性。

(3)与HfMoNbZrN薄膜相比,AlxHfMoNbZrN薄膜在质量分数为3.5%的NaCl水溶液中表现出更高耐腐蚀性。当PAl=50W时,自腐蚀电流最小,容抗半径最大,钝化区范围最广,可有效阻止电解质溶液与工件接触,提高工件的耐腐蚀性,但是过高的Al含量降低薄膜的耐蚀性。