Inconel 718镍基高温合金超声振动辅助钻削的刀具磨损实验研究

2023-10-24徐国庆宋丽荣张卫锋王蕾吴志强

徐国庆,宋丽荣,张卫锋,王蕾,吴志强

青岛科技大学

1 引言

Inconel 718镍基高温合金具有优异的高温强度、韧性和塑性[1],在高温工作环境下具有抗氧化、抗疲劳性、抗蠕变、耐腐蚀和组织结构稳定等良好性能[2],因而广泛应用在航空、航天、医疗、汽车及能源工业等领域[3-5]。但由于其难加工特性,导致刀具磨损严重、加工效率低和加工成本高,并且 Inconel 718经机械加工后,表面残余应力对其抗疲劳强度和抗腐蚀性也有较大影响[6]。

丁怀博等[7]针对核级Inconel 718镍基高温合金开展精密切削加工试验,结果表明:涂层硬质合金刀具前后刀面极易发生磨损,随着进给量的增大,后刀面磨损量逐渐减小。Bhatt A.等[8]使用有涂层和无涂层的刀具对Inconel 718镍基高温合金进行切削实验研究,结果表明:磨粒磨损和黏结磨损是加工镍基合金过程中刀具磨损的主要原因。刘海等[9]使用复合涂层刀具对Inconel 718镍基合金进行了钻削加工,对钻削过程中的刀具磨损情况进行了研究,结果表明:与使用无涂层刀具相比,使用TiAlN/Al2O3复合涂层刀具可减少25%的磨损量,比TiAlN和Al2O3的单涂层刀具减少了20%的磨损量。Dirk Biermann[10]使用枪钻对镍基高温合金进行了小直径的深孔钻削加工,研究显示,切削刃易发生磨粒磨损,钻孔的质量和效率不高,对钻头形状优化后减少了切削力,提高了刀具寿命。Marco Sorgato等[11]对轴向高频振动钻削下刀具的磨损情况进行了分析研究,结果显示,与使用普通钻削相比,使用高频振动钻削每齿进给量的刀具磨损面积减少了23%。薛万夫等[12]运用振动钻削技术对钛合金和不锈钢等难加工材料进行了钻孔实验,研究发现,对刀具施加振动后会减少刀具磨损,明显提高使用寿命。

近年来关于Inconel 718镍基高温合金的加工过程有较多的研究,但是关于超声辅助钻削加工在Inconel 718镍基高温合金的研究,尤其在刀具磨损方面依旧存在空缺。本文选用Inconel 718镍基高温合金作为研究材料,运用超声振动辅助钻削加工对其进行理论与实验研究。

2 理论研究

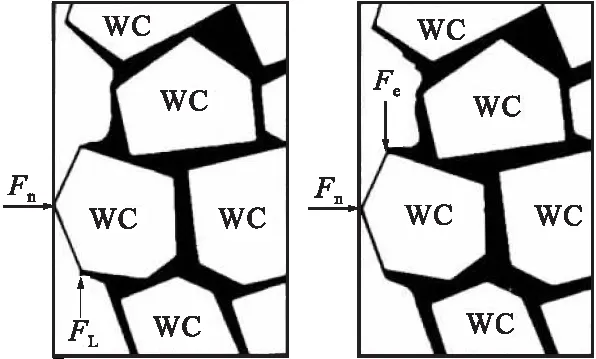

硬质合金刀具主要由结构相碳化钨(WC)晶粒和黏结相钴(Co)晶粒组成。碳化钨的弹性模量、硬度以及屈服极限比钴高。在交变应力作用下,碳化钨晶粒可能发生一定程度的弹性变形,而不会发生划伤。碳化钨晶粒的表层在不断进行的交变冲击下可能发生局部性能变化,使强度降低,最终产生疲劳断裂[13,14]。刀具切削工件材料时会受到材料切削表面的正压力和摩擦力,刀具与材料周期性接触与分离过程中,后刀面所受的摩擦力与切削表面所受摩擦力方向相反,如图1a所示。

(a)表层碳化钨晶粒受力

由于碳化钨层的厚度远大于钴层的厚度,同时碳化钨晶粒只发生弹性变形,故其所受摩擦力能传递到底部相界和钴层中,使碳化钨晶粒受力一侧底部相界和钴层内部发生拉伸变形,另一侧则出现压缩变形。如图1b所示,随着刀具与材料间交变冲击应力次数增加,拉、压变形交替导致碳化钨晶粒整体脱落,这是硬质合金后刀面磨损磨粒形成的主要原因[15,16]。

刀具前刀面在切削过程中会受到断续冲击式载荷,初始切削时,前刀面受到的冲击力最大,在法向上突然受到较大正压力的作用;而切向上,刀具与材料界面上的切向相对运动尚未开始,接触界面仍处在静摩擦状态。法向与切向上的受力情况使初始切削瞬间各个碳化钨晶粒、底部相界和钴层内出现应力集中。在刀具与材料界面的切向上发生相对运动后,新的切屑会与碳化钨晶粒发生摩擦。因此前刀面上磨损磨粒的形成方式是碳化钨晶粒的整体掉落和碳化钨晶粒表层疲劳断裂。

假设刀具与材料在切削过程中的接触面积是As,实际的接触面积是Am,则定义面积系数为

(1)

在一个振动周期内,会掉落一定数目的碳化钨晶粒形成磨损微粒,假设每个作为摩擦点的碳化钨晶粒剥落的表面层厚度是Δh,则平均晶粒度为

φ=NΔh

(2)

式中,N是在指定的切削条件中能使碳化钨晶粒脱落的临界应力循环次数。

刀具后刀面的切向磨损速率为

(3)

式中,Vc是磨损速率,将其作为衡量磨损量的指标;t是切削时间;CG是径向切向磨损速率之间的换算系数;f是刀具轴向的振动频率。

根据式(1)所示,CG,f,N,CA均为常数,故后刀面磨损速率正比于平均晶粒度φ。

对式(3)取定积分得

(4)

式中,Vco是初期的磨损量;t0是初期磨损时间。

根据式(4)可知,保持碳化钨平均晶粒度φ一定时,正常磨损时期后刀面磨损量与切削时间成正比关系。

3 超声振动辅助钻削实验研究

以钻孔数为变量设计对比实验方案,通过刀具微观形貌、轴向力、钻削温度、孔壁表面粗糙度四个方面来研究对比两种加工方式的刀具磨损情况。

3.1 刀具磨损实验研究方案设计

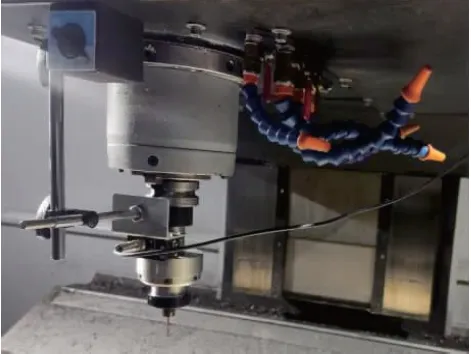

实验平台主要为VB-715A立式加工中心、超声波辅助加工装置(见图2)以及工装测量系统(见图3)。实验材料选择Inconel 718镍基高温合金,尺寸为50mm×60mm×10mm;刀具选用直径3mm的麻花钻,材料选用的牌号为YL10.2钨钢硬质合金。

图2 超声波辅助加工装置

图3 工装测量系统

采用对比实验,保持主轴转速4500r/min和进给速度35mm/min不变,分别使用超声振动辅助钻削与普通钻削两种加工方式,超声振动频率为50kHz,振幅为4μm。以钻孔数为变量,钻削深度为6mm,观测同一把刀具在不同钻孔数量时的微观形貌,测出不同钻孔数量的钻削轴向力、钻削温度、孔壁表面粗糙度,并从这四个方面来研究刀具磨损情况。实验过程中使用气枪对加工过程中的刀具进行气冷。

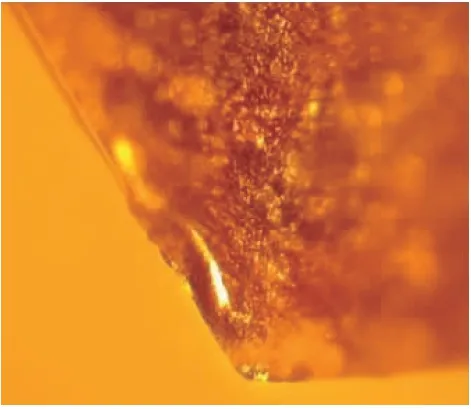

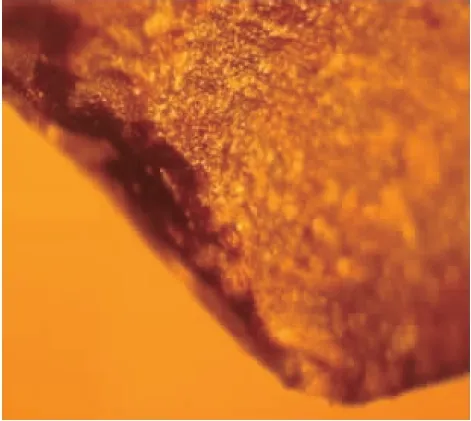

3.2 刀具微观形貌

使用上海炳宇BXM-550金相显微镜观察刀具切削刃和前刀面的微观形貌。图4~图6分别为钻削5孔、10孔、15孔后切削刃的微观形貌。图7为钻削15孔后的刀具前刀面微观形貌。图6~图9中的图片均放大100倍。图8为钻削16孔时刀具顶角形态。

普通钻削

普通钻削

普通钻削

普通钻削

(a)肉眼所见刀角形态

图9 不同钻孔数量时的轴向力变化

从图4~图6可以看出,使用普通钻削加工钻削5孔后,刀具的切削刃出现一定的磨损,钻削10孔后,刀具切削刃出现少许崩刃,钻削15孔后,切削刃已经发生较大的崩刃;使用超声振动辅助钻削,刀具切削刃相对较完整,只出现少许磨损。从图8中可以看出,钻削15孔后,使用普通钻削的刀具,其前刀面出现凹槽,发生黏结磨损;使用超声振动辅助钻削的刀具前刀面,其表面形貌较为完整。

从图8a可看出钻削完成后刀具的横刃严重破损,图8b为金相显微镜放大50倍的图像,可以看出,刀角已经被磨平,刀具无法继续使用。

由此可见,使用超声振动辅助钻削能延缓切削刃变钝的时间,改善刀具表面磨损情况,增加寿命。

3.3 钻削的轴向力变化

使用同一把刀具连续钻削15个孔,使用压力传感器分别测出钻每一个孔时的轴向力,并取平均值,不同钻孔数量时的轴向力如表1所示,并绘制出轴向力随钻孔数增加的变化情况。图9为不同钻孔数量的轴向力变化情况。

表1 不同钻孔数目下轴向力

从图9可以看出,两种加工方式下,随着钻削孔的数目增加,钻削轴向力逐渐上升,在钻削1~5个孔时,上升速度较快,因为此时刀具和工件处于初期磨损阶段,单位时间内刀具磨损量较大,因而使得轴向力上升较快;钻孔数到达一定数目后,轴向力上升趋势逐渐变慢,因为此时刀具和工件进入了稳定磨损阶段,刀具磨损量和刀具受到的轴向力增幅减慢;钻削11孔后可以发现,轴向力快速上升,因为此时刀具与工件之间进入剧烈磨损阶段,刀具磨损量急剧增加。在相同钻孔数量时,使用超声振动辅助钻削的轴向力始终低于普通钻削;在钻削1~10孔过程中,超声振动辅助钻削与普通钻削轴向力的变化趋势基本相同,但在钻削11孔之后,普通钻削下轴向力快速上升,上升速度快于超声振动辅助钻削,说明此时刀具磨损严重,其使用寿命受到影响。

从轴向力的变化趋势来看,使用超声振动辅助钻削比普通钻削可以明显改刀具磨损情况。

3.4 钻削温度的变化

随着钻削时间的增加,刀具与工件之间的摩擦时间就会延长,刀具磨损量增大必然会导致钻削区域温度的增加,温度传递到刀具上会进一步加剧刀具的磨损。使用红外热像仪分别测量普通钻削和超声振动辅助钻削加工方式钻削过程中的最高温度,并从最高温度的变化情况来分析两种加工方式下刀具的磨损情况。实验所测温度与切削区域温度有较大的差别,通过所测温度的变化趋势可以间接反映出实际钻削温度的变化情况,进而分析出刀具的磨损情况。

图10为FLIR A320红外热像仪。图11为与红外热像仪相连软件中所显示的热像画面,图11a是钻入时的热像画面,图11b是钻削中的热像画面,图11c是钻出时的热像画面。

图10 FLIR A320红外热像仪

(a)钻入时

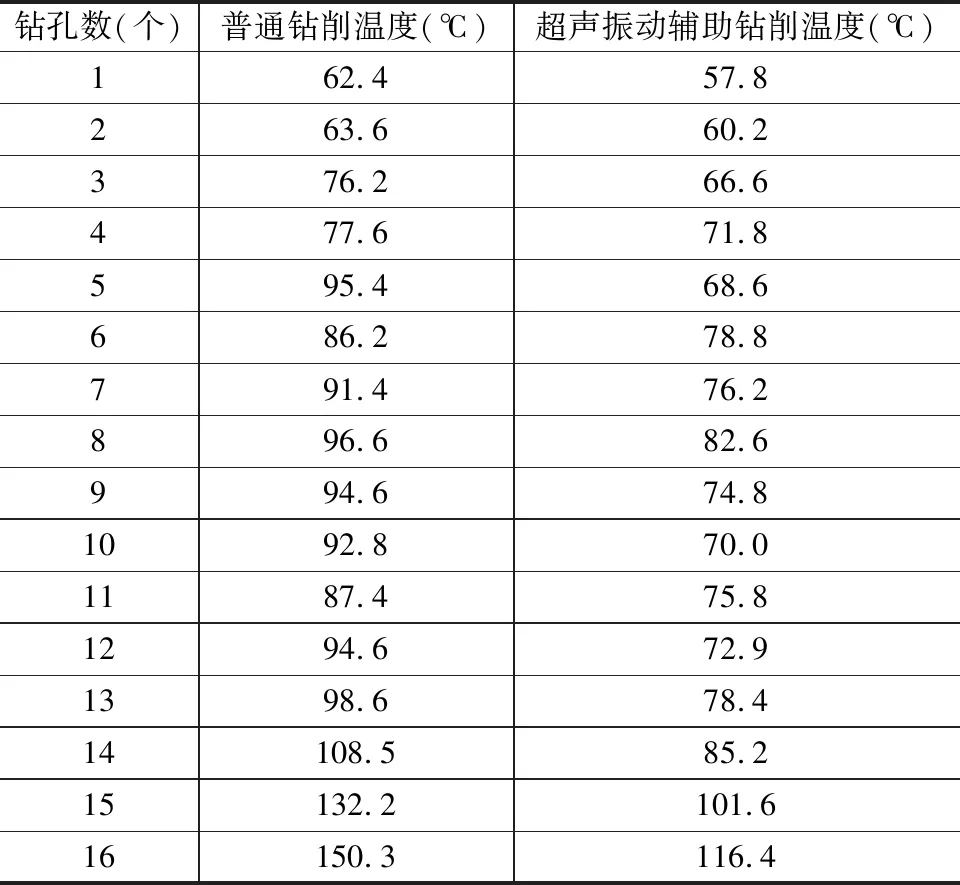

对钻削1~16孔过程中测得每个孔的温度变化值取最高温度,并分析钻削各孔时最高温度的变化情况。不同钻孔数量时的最高温度值如表2所示。

表2 不同钻孔数量时的最高温度

根据表2绘制出如图12所示不同钻孔数量时的最高温度变化曲线。

图12 不同钻孔数时的最高温度变化

根据表2可对两种加工方式下的最高钻削温度取平均值,求得普通钻削时平均温度为94.275℃,超声振动辅助钻削时平均温度为77.356℃,相比前者减少了16.919℃,减少比例为17.95%。从图12可以看出,使用普通钻削加工第1~4孔过程中,温度缓慢上升,钻削第5孔时,温度急剧上升,此时刀具处于初期磨损阶段,磨损量增加,摩擦产生的热量快速上升,直至钻削第11孔时刀具进入稳定磨损阶段,温度变化总体趋势平缓,波动范围不大,磨损程度减缓,磨损量增加速度减慢;钻削第11孔后温度急剧上升,钻削15孔和16孔后发出强烈噪声,并且能够观察到刀具明显发红,入孔处有大量火星溅出,此时,刀具剧烈磨损,导致温度增高,温度过高又使得刀具切削性能变差,加剧刀具磨损。使用超声振动辅助钻削与普通钻削相似,温度变化的总体趋势先快速上升后到达稳定波动状态,切削后期,温度上升较快;两种加工方式相比,使用超声振动辅助钻削加工时,各孔的最高温度值明显低于普通钻削时的温度。

随着切削温度的升高,刀具与材料出现局部黏结,在切削时,两个接触的摩擦表面会出现黏结点的相对移动,刀具会发生黏结磨损;钻削过程中的温度较高,因此,刀具与工件材料在接触面的化学元素发生溶解与扩散,使得接触面的化学成分发生改变并引发扩散磨损;此外,由于温度较高,可能使空气中的氧等元素与刀具中的碳化钨等结合发生氧化磨损。刀具磨损又会使温度升高,降低刀具寿命。因此使用超声振动辅助钻削加工时,可以通过降低钻削温度,减少刀具磨损量,提高刀具的使用寿命。

3.5 表面粗糙度的变化

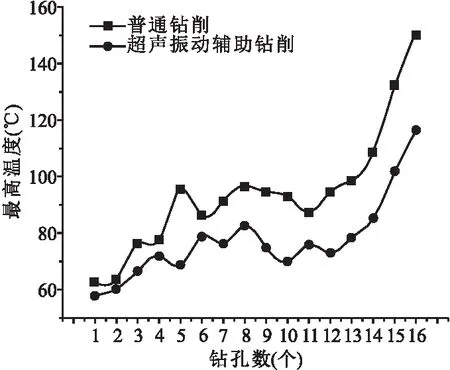

在刀具磨损量增加的同时,孔壁表面的加工质量也会受到一定程度上的影响。实验使用普通钻削和超声振动辅助钻削两种加工方式,每一种加工方式下用同一把刀具连续钻削7孔,钻削结束后使用线切割机切开孔,镍基合金切开后孔壁如图13所示,使用粗糙度测量仪测量钻1,3,5,7个孔后的表面粗糙度,为了防止出现测量误差,分别对同一孔壁测量三次表面粗糙度并取平均值。表3为普通钻削不同孔数下孔的表面粗糙度,表4为超声振动辅助钻削不同孔数下孔的表面粗糙度。采用如图14所示的TR200粗糙度测量仪测量表面粗糙度。

表3 普通钻削不同孔数的孔表面粗糙度

图13 镍基合金切开后的孔壁

图14 TR200粗糙度测量仪

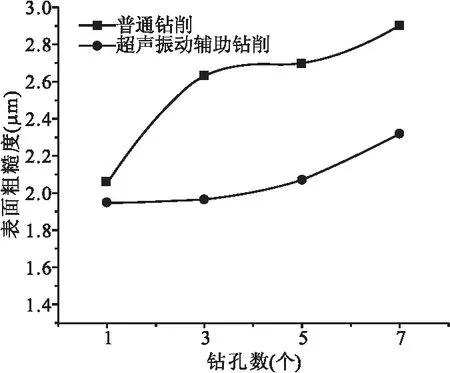

根据表3与4中的数据,绘制两种加工方式下不同钻孔数的孔加工表面粗糙度的平均值曲线变化。不同钻孔数的孔表面粗糙度变化如图15所示。

图15 不同钻孔数的孔表面粗糙度变化

从图15可以看出,钻削相同孔数时,使用超声振动辅助钻削加工的表面粗糙度始终低于普通钻削;随着钻孔数目的增加,钻孔表面粗糙度也逐渐增加,因为此时刀具的磨损量增加,轴向力提高,但超声振动辅助钻削的表面粗糙度增加较缓,普通钻削的表面粗糙度增长较快。分别对每一种加工方式下的四个钻孔数表面粗糙度取平均值,得到普通钻削的平均表面粗糙度为2.582μm,超声振动辅助钻削的平均表面粗糙度为2.127μm,减少了0.455μm,减少比例为17.63%。

超声振动辅助钻削能降低表面粗糙度,因为刀具振动切削下,切屑会被振碎而不会形成长条状,切屑易于排出,不会对孔表面造成擦伤,从而降低了孔的表面粗糙度;使用普通钻削会使切削面和切削刃磨损加剧,出现表面缺陷或破损,与孔壁之间产生划擦,随着钻削数的增加,轴向力和钻削温度上升较快,影响加工质量,而使用超声振动辅助钻削能够减小钻削轴向力和钻削温度,进而减小刀具磨损的程度,刀具切削面完整性较好,与孔壁的摩擦情况相对较稳定,使表面粗糙度低于普通钻削。

4 结语

对Inconel 718镍基高温合金超声振动辅助钻削与普通钻削下刀具磨损情况进行了研究,制定了实验方案,通过刀具微观形貌、钻削轴向力、钻削温度、孔壁表面粗糙度四个方面来分析刀具磨损情况,得到如下结论。

(1)使用金相显微镜观察了两种加工方式下不同钻孔数量刀具的微观表面形貌,普通钻削在钻削15个孔后出现较大的崩刃情况,超声振动辅助钻削刀具的刀刃只出现少许磨损,表面形貌较为完整。使用超声振动辅助钻削可以改善刀具切削刃和切削面的磨损情况,提高其使用寿命。

(2)对不同钻孔数量的轴向力变化情况进行了研究,发现随着钻削孔数的增加,使用普通钻削时轴向力缓慢增大,在钻削孔数达到11孔后轴向力急剧增加,而超声振动辅助钻削在11孔后,轴向力依然缓慢增加,延长了刀具稳定磨损阶段的时间,改善了刀具磨损情况。

(3)对不同钻孔数量的温度变化情况进行了研究,发现使用超声振动辅助钻削时,各孔的最高温度值明显低于普通钻削时的温度,超声振动辅助钻削的平均温度相比普通钻削的平均温度下降17.95%,通过降低钻削温度,减少了刀具的黏结摩损、扩散磨损和氧化磨损。

(4)对不同钻孔数量的表面粗糙度变化情况进行了研究,对两种加工方式下加工四个孔的表面粗糙度取平均值,发现使用超声振动辅助钻削加工比普通钻削的平均表面粗糙度减少了17.63%,说明使用超声振动辅助钻削时能够提高孔的加工质量。