灰铸铁表面渗硫层的摩擦磨损性能

2023-10-23李业林史正良胡文祥关蕴奇郑慧芸

李业林, 贾 波, 史正良, 胡文祥, 关蕴奇, 郑慧芸

(1. 空调设备及系统运行节能国家重点实验室, 广东 珠海 519070;2. 广东省制冷设备节能环保技术企业重点实验室, 广东 珠海 519070;3. 珠海格力电器股份有限公司, 广东 珠海 519070)

灰铸铁具有自润滑性能优良、成本低等优点,广泛用于空调压缩机内运动副的主要基材,但随着对臭氧层有破坏作用及加剧温室效应的低压缩比传统工质逐渐被高压缩比的R32、R410A、R290、CO2等环保工质替代,压缩机也逐步向高速重载的方向发展,对压缩机的性能也提出了更高的要求,而现有灰铸铁自身的摩擦学性能已无法满足不断恶劣的工况,由此导致的磨损反而加剧了压缩机的泄漏,电机的功率损耗加大,压缩机的发展受到限制[1-3]。目前,提高灰铸铁摩擦学性能的常规方案是磷化处理,在灰铸铁表面形成具有吸附、储油功能的磷酸盐结晶膜,提升零件表面的润滑效果,达到降低摩擦因数、防止咬合擦伤和降低噪声的目的。但磷酸盐结晶膜表面晶粒弥散度高,结合不致密,耐磨性差[4-6],膜层在压缩机重载运行时易脱落,难以维持压缩机长期运行的稳定性,业界各方均也在寻求更好的灰铸铁摩擦学性能的解决方案。

采用化学热处理工艺对铁或钢渗硫处理后可在其表面形成以FeS为主的固体润滑膜,且FeS为密排六方层状晶体结构,具有低硬度、低剪切强度和低变形抗力等特点,受力时易沿密排面滑移,摩擦因数降低,耐磨性能提升,即其摩擦学性能优异[7-8]。很多学者对金属表面渗硫工艺及FeS固体润滑层的作用机理进行了较为系统的研究:祝国荣等[9]研究了20Cr2Ni4A钢低温离子渗硫层的摩擦磨损性能及机理;房顶等[10]研究了一定温度下盐液渗硫法在铁基粉末冶金表面形成渗硫层的摩擦磨损性能;张国涛等[11]研究了含油轴承材料表面低温液体渗硫层的表面形貌、元素组成及摩擦因数和磨损程度随时间的变化关系,进而得出渗硫层的减摩机理;Xie等[12]研究了42MnCr52钢表面激光淬火-低温离子渗硫复合表面处理形成的复合膜层在高温下的减摩耐磨性能;唐令等[13]总结了影响铸铁缸套-活塞环摩擦磨损行为的重要因素,并详细综述了表面改性、表面涂覆和表面复合处理技术在缸套-活塞环表面强化中的研究和应用现状,其化学热处理中的渗入元素(含硫元素)使得晶体位错密度增加,降低裂纹扩展速率并阻止位错移动,同时形成摩擦性能良好的化合物层;Li等[14]研究了SKD61钢表面等离子硫氮共渗后的相组成及耐磨性能;Zuo等[15]研究发现,硼碳共渗与硫化复合处理形成的复合层能显著降低2Cr13不锈钢的摩擦因数并提高2Cr13不锈钢的耐磨性。Zhao等[16]研究了采用低温离子渗硫工艺在CrMoCu合金铸铁网状激光表面淬火表面形成的渗硫层的摩擦学性能。Ba等[17]研究了低温离子渗硫技术在表面纳米晶堆焊层上制备的含硫化物固体润滑膜的摩擦磨损性能。张敏怡[18]基于空心阴极离子源扩渗方法,采用氮碳硫多元共渗对摩擦副硬表面进行改性,针对42CrMo、1Cr12MoV和Cr4Mo4V等3种典型航空液压泵材料进行对比试验研究,并对扩渗参数和工艺进行了优化,其研究结果显示多元改性层的硬度、耐磨性、自润滑性和对磨面的保护均有明显提升。焦玉琳等[19]研究了1Cr18Ni9Ti奥氏体不锈钢表面的纳米化/渗硫层,发现复合处理层能有效降低其摩擦因数及提升其耐磨性。王海港等[20]研究发现,采用激光熔覆、超声滚压和离子渗硫在45钢表面制备的复合改性层使得其耐磨性能提升,其摩擦因数也得到降低。以上文献对渗硫层的研究主要集中在钢、铁基粉末冶金及合金铸铁等材料,围绕这些材料进行的研究也较为深人,并取得了大量优异的研究成果,但对常规灰铸铁表面渗硫层摩擦学性能的研究却鲜见报道。本文通过SEM-EDS、XRD、纳米压痕仪、X射线应力分析仪、销-盘摩擦磨损试验机、环-块摩擦磨损试验机、三维白光干涉仪等试验分析仪器,研究了常规灰铸铁表面渗硫层的微观组织、硬度、残余应力、摩擦磨损性能,并与目前压缩机零部件常用的磷酸盐层固体润滑层作对比分析,以期为后续压缩机节能提效提供技术储备。

1 试验材料与方法

1.1 试验材料

本研究所用灰铸铁为国内某公司生产的铸造态HT250,其石墨形态为A型,石墨长度等级为4级,珠光体数量为75%~85%,化学成分如表1所示。

表1 灰铸铁HT250的化学成分(质量分数,%)

采用标准浸渍式磷化工艺在灰铸铁表面制备磷酸盐层,常温下用表面调整剂对灰铸铁表面进行60 s的调整处理,来改变其表面微观状态,以加速后续步骤磷酸盐层的形成,选用国内某公司的PF-M1AM锰系磷化基础液作为磷化浸渍液,浸渍温度为85 ℃,浸渍时间为160 s。灰铸铁的渗硫层采用低温离子渗硫工艺制备,处理设备为LGM-500型低温离子渗硫炉,脉冲电压为1000 V,真空度为100 Pa,保温温度为150 ℃,渗硫时间为9 h。

1.2 试验方法

采用FEI Quantan250 FEG扫描电镜(SEM)观察灰铸铁表面固体润滑层的表面形貌及经研磨抛光后的截面形貌,并使用配套的Energy350型能谱仪(EDS)分析固体润滑层的厚度及元素分布。采用Fischerscope HM2000纳米压痕仪对表面处理前后的灰铸铁表面进行硬度测量,加载载荷为15 mN,保压时间为5 s,试验过程中压头要避开石墨。采用Rigaku Minin Flex600型X-射线衍射仪(XRD)分析灰铸铁表面固体润滑层的相组成,测试采用CuKα射线,电压为40 kV,电流为35 mA,扫描速度为4°/min。采用Rigaku Auto mateⅡ微区X射线应力分析仪分析表面处理前后的灰铸铁表面残余应力,测试采用CuKα射线,电压为40 kV,电流为40 mA,扫描范围为156.08°±10°,扫描步长为0.1°。

采用如图1(a)所示的MMW-1销-盘摩擦磨损试验机测试灰铸铁基体及灰铸铁表面具有固体润滑层的摩擦因数,其中上摩擦试件为未做表面处理的灰铸铁,下摩擦试件分别为灰铸铁基体、表面具有磷化层的灰铸铁及表面具有渗硫层的灰铸铁,润滑介质为PVE润滑油,试验载荷为300 N,转速为1200 r/min,试验时间为30 min。采用如图1(b)所示的Falex 001-001-331环-块摩擦磨损试验机测试灰铸铁表面固体润滑层的耐磨性能,其中,环试样为未做任何表面处理的灰铸铁,块试样分别为灰铸铁基体、表面具有磷化层的灰铸铁及表面具有渗硫层的灰铸铁,润滑介质为PVE润滑油,试验载荷为360 N,转速为1000 r/min,试验时间为60 min。

图1 摩擦磨损试验示意图(a)销-盘;(b)环-块Fig.1 Schematic diagrams of the friction and wear test(a) pin-disc; (b) ring-block

2 试验结果与讨论

2.1 微观结构与物相组成

图2为灰铸铁表面固体润滑层的SEM图。从图2(a)可以看出,灰铸铁表面的磷酸盐层由块状晶体颗粒组成,呈规则、均匀的密集排列,并在基体表面堆积形成了很多弥散度较高的疏松微孔结构[4],这些晶体颗粒的尺寸为5.0~8.5 μm。从图2(b)可以看出,灰铸铁表面渗硫层由大量均匀分散的鳞片状结构组成,鳞片与鳞片之间的疏松堆积形成了很多微小的孔隙结构,且鳞片的尺寸为2.0~4.0 μm。

图2 灰铸铁表面润滑层的SEM图(a)磷酸盐层;(b)渗硫层Fig.2 SEM images of solid lubricating layers on the gray cast iron surface(a) phosphate layer; (b) sulfurized layer

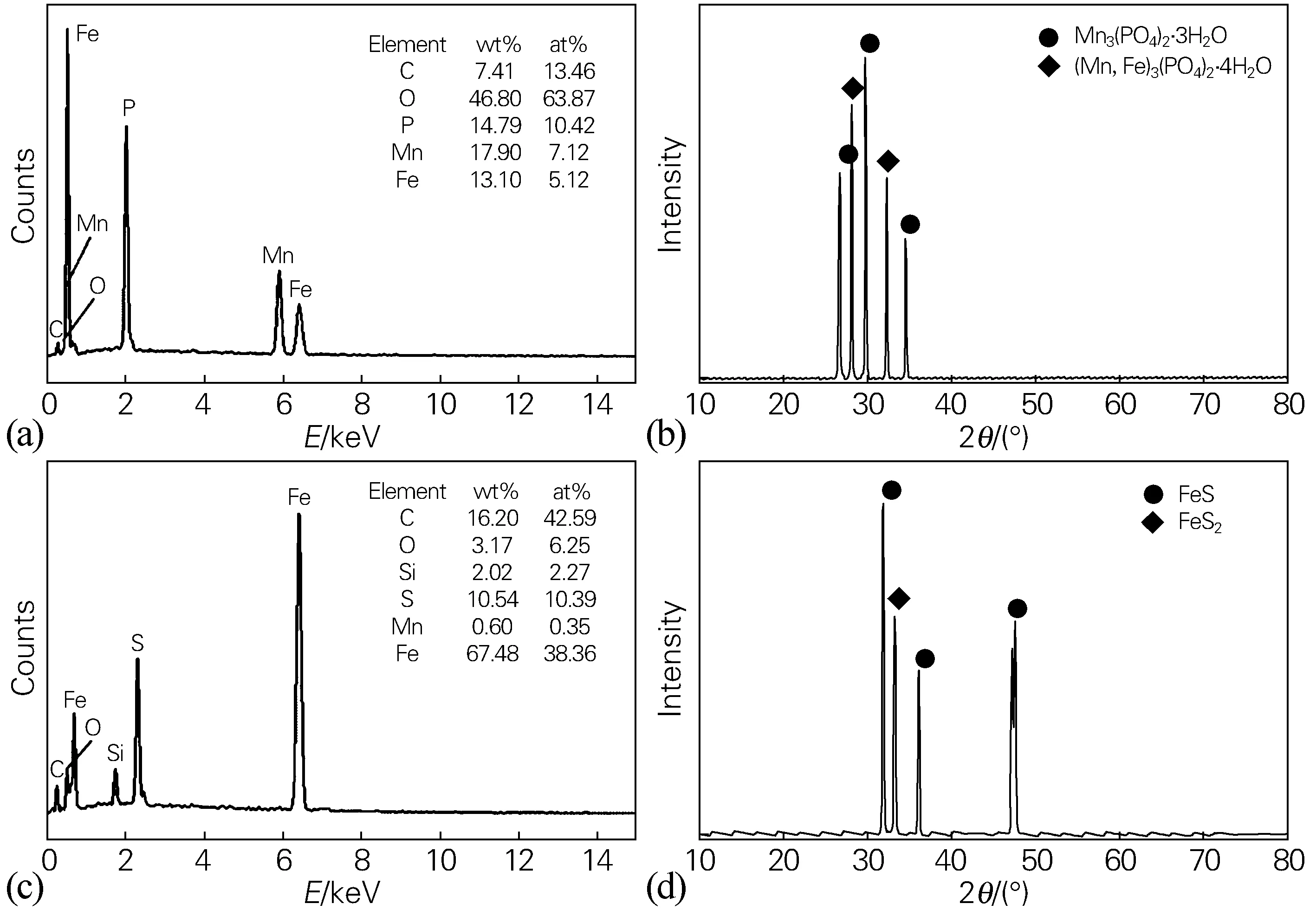

灰铸铁表面固体润滑层的EDS和XRD测定结果如图3所示。不考虑容易造成干扰的碳元素及基体相α-Fe、C(石墨)、Fe3C的影响时,磷酸盐层中磷元素含量为14.79%,明显高于基体,并具有Mn3(PO4)2·3H2O和(Mn, Fe)3(PO4)2·4H2O两个相,符合灰铸铁磷化处理后的预期结果。不考虑容易造成干扰的碳、氧、硅、锰等元素及基体相α-Fe、C(石墨)、Fe3C的影响时,渗硫层硫元素含量达到10.54%,并具有FeS相和少量FeS2相,表明渗硫处理已使灰铸铁表面生成了目标硫化物。

图3 灰铸铁表面固体润滑层的EDS谱图(a, c)及XRD谱图(b, d)(a,b)磷酸盐层;(c,d)渗硫层Fig.3 EDS spectra(a, c) and XRD patterns(b, d) of solid lubricating layers on the gray cast iron surface(a,b) phosphate layer; (c,d) sulfurized layer

2.2 膜厚与表面硬度

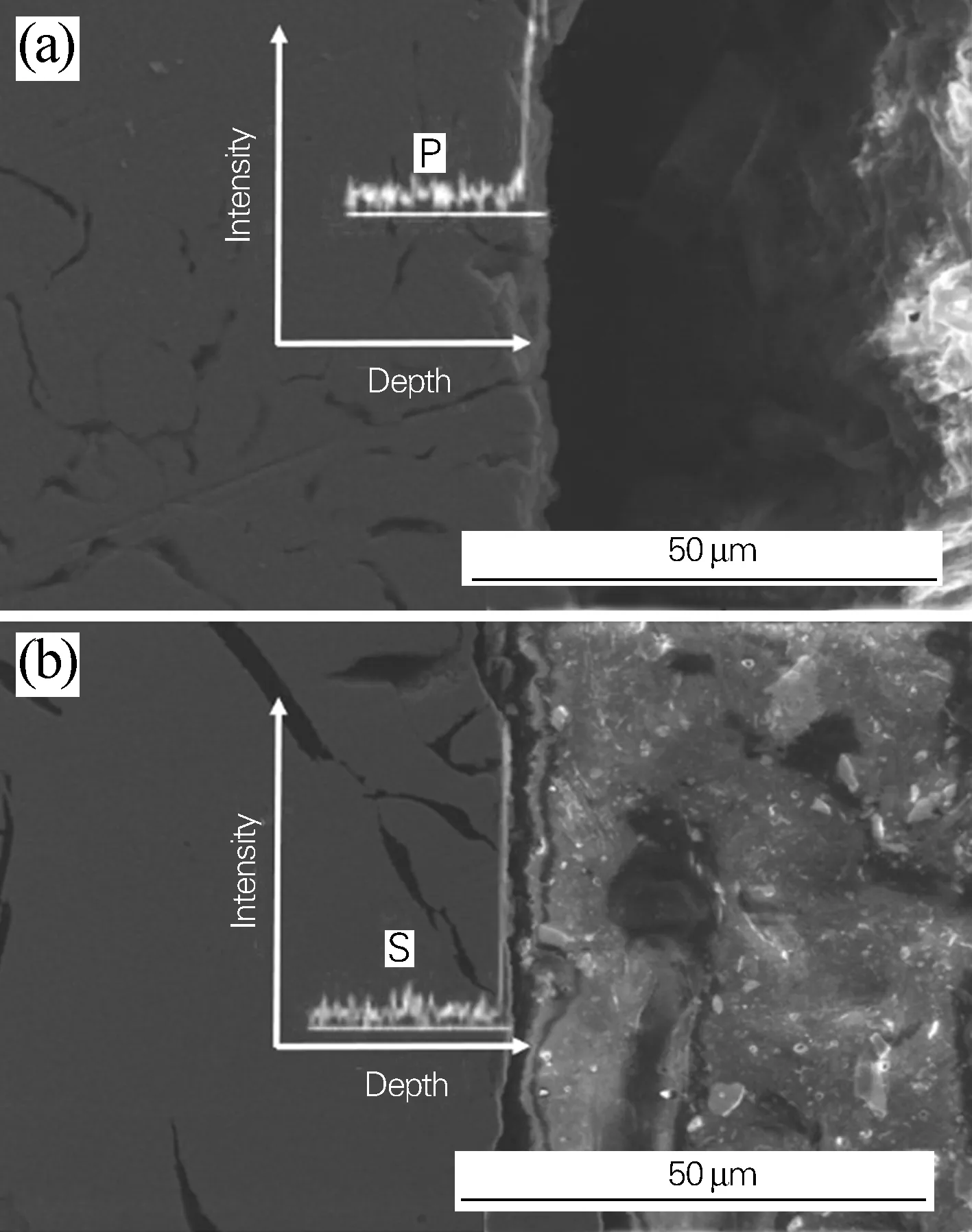

灰铸铁表面固体润滑层截面的EDS单一元素含量线扫描分析结果如图4所示,其中磷酸盐层的磷元素在接近表面约6 μm处的含量增大,渗硫层的硫元素在接近表面约4 μm处的含量增大,判定磷酸盐层和渗硫层的厚度分别为6 μm和4 μm,但渗硫层与基体金属之间呈锯齿交错状接触,结合紧密,耐久性稍好,因此稍厚的磷酸盐层和耐久性稍好的渗硫层都能在一段时间内保持良好的减摩润滑性能。

图4 灰铸铁两种固体润滑层截面的EDS单一元素含量线扫描分析结果(a)磷酸盐层;(b)渗硫层Fig.4 EDS single element analysis results in cross-section of solid lubricating layer on the gray cast iron surface(a) phosphate layer;(b) sulfurized layer

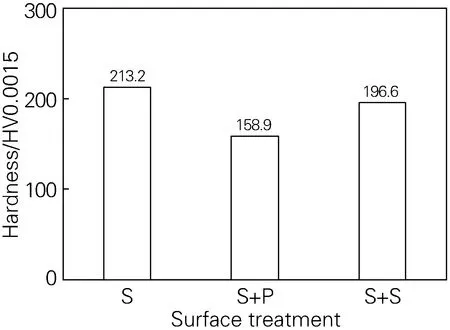

图5为灰铸铁表面处理前后硬度的变化情况。从图5可以看出,灰铸铁基材(S)的硬度为213.2 HV0.0015,灰铸铁经磷化(S+P)处理生成的磷酸盐层的表面硬度降低至158.9 HV0.0015,与未磷化处理的基材相比硬度降低了25.5%;灰铸铁经渗硫(S+S)处理后生成的渗硫层的表面硬度稍有降低,为196.6 HV0.0015,与未做渗硫处理的基材相比硬度降低了7.8%,即磷酸盐层的表面硬度较渗硫层的低,而一般金属材料的耐磨性和硬度呈正相关的关系,因此单从硬度作对比分析,灰铸铁表面磷酸盐层的耐磨性会比渗硫层稍差。

图5 灰铸铁表面处理前后的硬度Fig.5 Hardness of the gray cast iron before and after surface treatment

2.3 表面残余应力

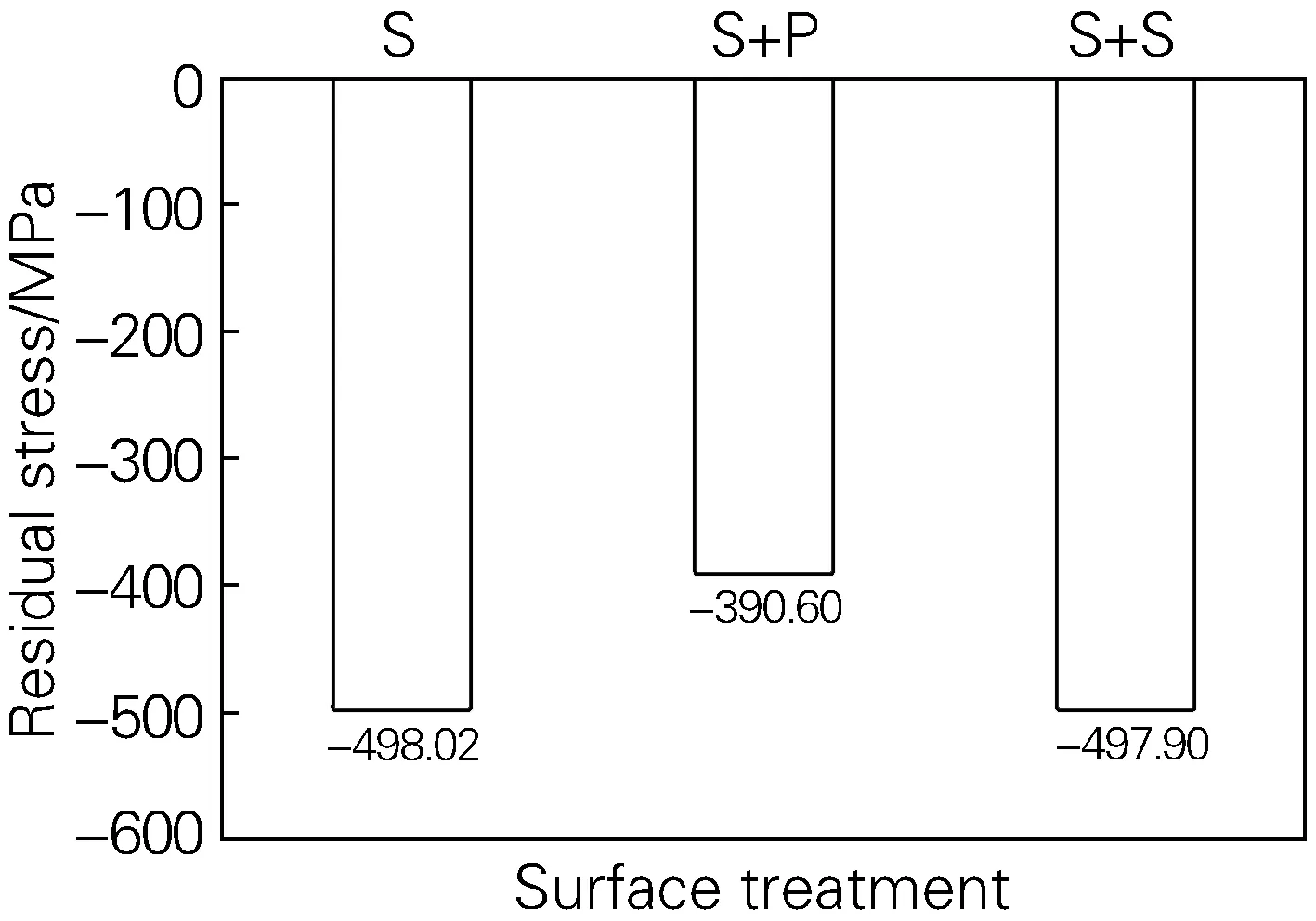

图6为灰铸铁表面处理前后表面残余应力的变化情况。残余应力是由金属内部晶体的位错、变形所引起,一般零件摩擦面的残余压应力越大,耐磨性也越好,而残余应力的释放需要进行500~650 ℃高温去应力退火或长期放置处理。采用微区X射线应力分析仪测试应力的最大深度为10 μm。从图6可以看出,灰铸铁基材(S)以及经磷化(S+P)及渗硫(S+S)处理后的灰铸铁表面的残余应力的差值相对较小,最大差值约为100 MPa,这是因为润滑层厚度较薄,而磷化层的厚度约为6 μm,渗硫层的厚度约为4 μm,磷化层及渗硫层的残余应力是连带一部分基体区域一起进行测试。其中,灰铸铁基材(S)的表面残余应力最大,而经磷化(S+P)及渗硫(S+S)处理后,表面残余应力都降低,其中磷化处理形成的磷酸盐层的残余应力最小,这是因为磷化处理的本质是灰铸铁与磷化液产生化学反应的过程,在该过程中,并未引起灰铸铁内部晶体发生位错及变形,沉积形成的磷酸盐层亦不会有残余应力的产生,因此磷酸盐层的耐磨性较差。同时,该磷酸盐层也会削弱X射线的穿透率,导致残余应力的测试值变小,但磷酸盐层覆盖基体表面的残余应力实质并未发生改变。而渗硫处理后生成渗硫层的表面残余应力的变化很小,这是由于低温渗硫工艺的处理温度仅为200~300 ℃,并未达到铸铁的去应力退火温度,灰铸铁内部晶体未发生位错及变形,所以渗硫处理后对基材的耐磨性影响较小。因此从残余应力进行对比分析,渗硫层的耐磨性会比磷酸盐层的稍好。

图6 灰铸铁表面处理前后的残余应力Fig.6 Residual stress of the gray cast iron before and after surface treatment

2.4 摩擦磨损性能

2.4.1 销-盘摩擦磨损试验

灰铸铁基体及表面固体润滑层摩擦磨损试验后的磨痕SEM图如图7所示。从图7可以看出,灰铸铁基体、磷酸盐层及渗硫层的表面都具有磨粒划痕,即都出现了不同程度的磨粒磨损。其中,灰铸铁基体的磨痕深,还出现了疲劳裂纹及尺寸较大的块状疲劳凹坑,因此基体表面发生了疲劳磨损及高应力碾碎式磨粒磨损;灰铸铁表面磷酸盐层的磨痕深度次之,但由于磷酸盐晶体的脆性大,内聚力弱,更易出现疲劳失效的情况,这就会导致磷酸盐层被磨掉而露出基体后,表面出现数量多且尺寸稍小的疲劳凹坑;灰铸铁表面渗硫层的划痕很浅,无疲劳凹坑及疲劳裂纹,因此渗硫层的表面仅出现低应力划伤式磨粒磨损。

图7 灰铸铁表面磨痕的SEM图(a)基体;(b)磷酸盐层;(c)渗硫层Fig.7 SEM images of wear marks on surface of the gray cast iron (a) substrate; (b) phosphate layer; (c) sulfurized layer

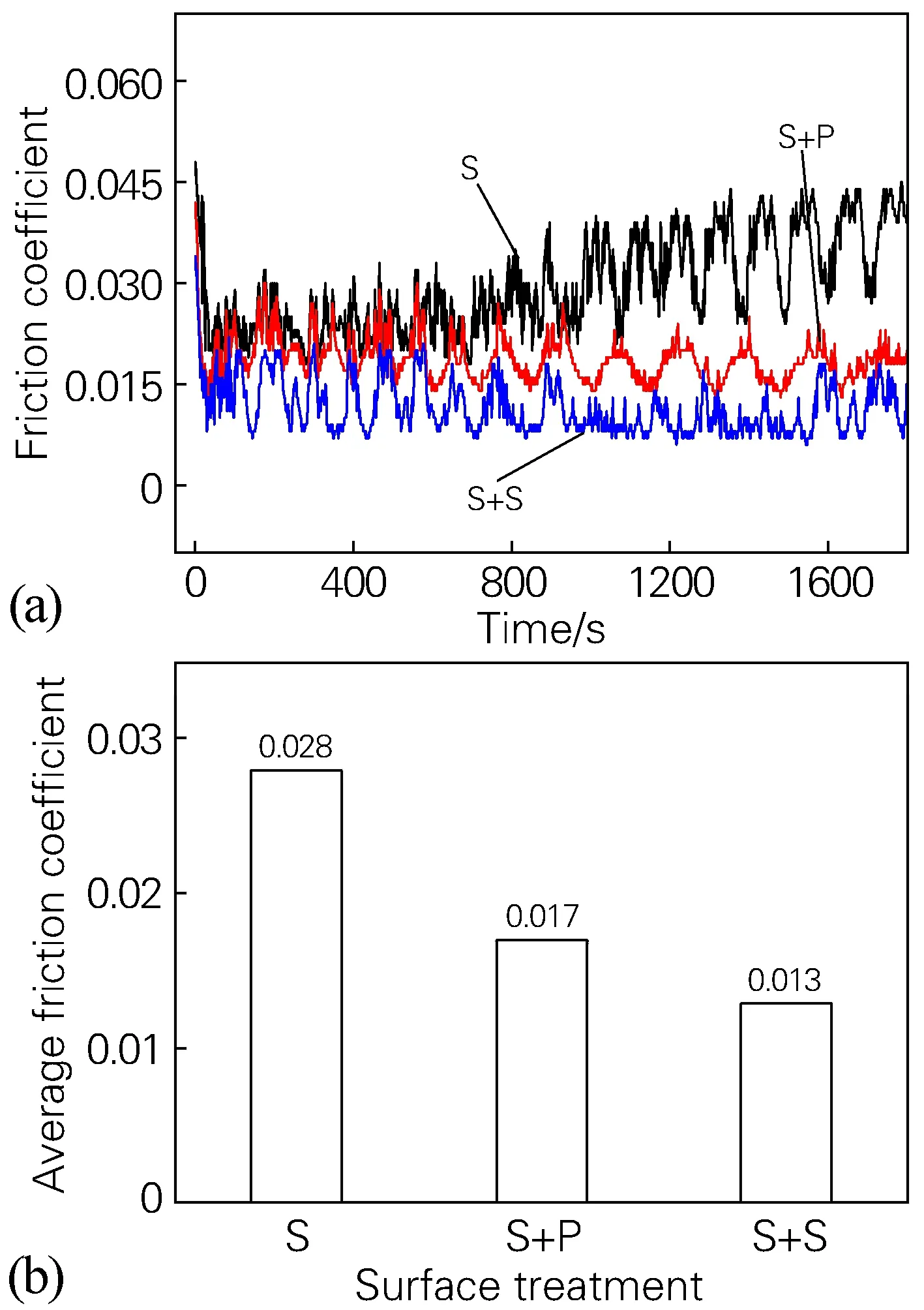

灰铸铁基体及表面固体润滑层的摩擦因数如图8所示。从图8可以看出,未做任何表面处理的灰铸铁上试件在与下试件灰铸铁基体(S)对磨时的摩擦因数整体不平稳,在后期出现较大的波动,在与灰铸铁表面具有磷酸盐层(S+P)和渗硫层(S+S)的下试件对磨时的摩擦因数都有降低,平稳性也更好。与磷酸盐层对磨比与灰铸铁基体直接对磨的摩擦因数低了约39.3%,与渗硫层对磨比与灰铸铁基体直接对磨的摩擦因数低了约53.6%,而与渗硫层对磨比与磷酸盐层对磨的摩擦因数降低23.5%左右。

图8 灰铸铁基体及表面固体润滑层的摩擦因数(a)瞬时摩擦因数;(b)平均摩擦因数Fig.8 Friction coefficient of substrate and solid lubrication layer of the gray cast iron(a) instantaneous friction coefficient; (b) average friction coefficient

在摩擦磨损试验过程中,摩擦副为同种金属材料时互熔性较大,更易出现金属粘着的情况,甚至还会出现胶合、咬合等更严重的情况,而且油膜也被严重破坏,滑动、刮伤和撕脱不断发生,也有部分尺寸较大的硬质异物颗粒嵌入基体中,致使粘着磨损及磨粒磨损加剧。磷酸盐层表面的晶体颗粒呈脆性易断裂的特性,更易出现疲劳断裂失效而导致脱落的情况,但其抗粘着能力较纯金属基体更优;而渗硫层中具有FeS和FeS2等金属化合物,比单相固溶体的纯金属基体发生粘着磨损的几率更低,且FeS相具有良好的减摩润滑作用,这也是渗硫层的摩擦因数最低的主要影响因素。同时,磷酸盐层和渗硫层表面的微孔都能够起到储油润滑的作用,零件表面形成的油膜更不易被破坏,形成的油膜避免了零部件间的直接接触,进而提升了对磨零部件间的自润滑性能、抗疲劳性能和抗咬合性能,这也是磷酸盐层和渗硫层摩擦因数较基体低的一个影响因素。

2.4.2 环-块摩擦磨损试验

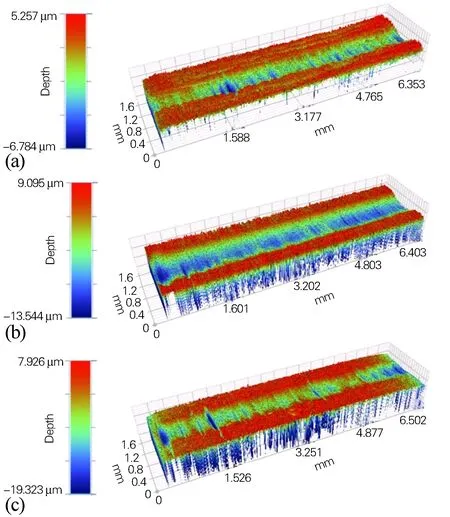

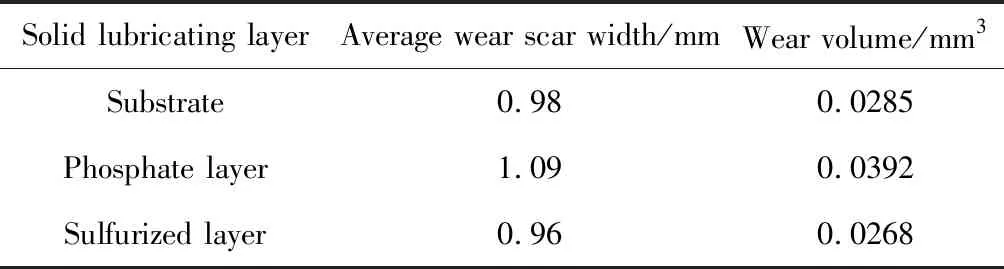

图9为利用白光干涉仪测得灰铸铁基体及表面润滑层在摩擦磨损试验后的磨痕形貌。依据ASTM G77-05Standardtestmethodforrankingresistanceofmaterialstoslidingwearusingblock-on-ringweartest标准,在磨痕的3处位置量取,然后取平均值,比对得出灰铸铁基体及表面润滑层的磨损体积,结果如表2所示。由图9和表2可知,在同一载荷条件下,由于试验载荷较大,超出磷酸盐层的支撑能力,所以磷酸盐层的磨痕较宽,而基体及渗硫层的磨痕宽度相差并不大。其中,磷酸盐层的磨损体积比基体增加约37.5%,而渗硫层的磨损量却比基体低约6.0%,降低幅度虽然不大,但渗硫层的磨损量却比磷酸盐层低约31.6%,这主要是由于磷酸盐层为粗大、疏松、多孔的块状晶体结构,晶体的脆性大,沉积的膜层内聚力弱,在受到摩擦力等剪切力的作用时容易失效脱落;而渗硫层是硫元素向基体内部渗透以共价键方式结合形成的化合物,即使受到摩擦力等剪切力的作用,其也不易出现脱落失效,因此渗硫层的耐磨性能比磷酸盐层优良。

图9 灰铸铁基体及表面润滑层磨损后的磨痕形貌(a)基体;(b)磷酸盐层;(c)渗硫层Fig.9 Morphologies of wear scars on the substrate and solid lubrication layer of the grey cast iron(a) substrate; (b) phosphate layer; (c) sulfurized layer

表2 灰铸铁基体及表面润滑层的平均磨痕宽度和磨损体积

综合来看,磷酸盐层只能起到缩短摩擦副的磨合期的作用,以及对轻载运行的摩擦副能起到一定的减摩润滑的作用,其在重载的工况下失效较快;而渗硫层不仅兼具磷酸盐层减摩润滑的优点,且其减摩性能和耐磨性能比磷酸盐层更优,即使在重载工况下也能保持良好的减摩耐磨性能,因此渗硫层更适用于工况较复杂、载荷较重的摩擦配副的零部件。

2.4.3 减摩机理分析

根据销-盘摩擦磨损试验结果,渗硫层的摩擦因数比磷酸盐层的低,主要因素分为两个方面:一方面,对比PDF卡后,磷酸盐层的Mn3(PO4)2·3H2O相晶胞的晶格常数为a=8.788 nm、b=11.434 nm、c=6.255 nm、α=90°、β=98.98°、γ=90°,空间群为P21/c,(Mn, Fe)3(PO4)2·4H2O相晶胞的晶格常数为a=17.099 nm、b=12.694 nm、c=8.282 nm、α=90°、β=95.91°、γ=90°,空间群为P2/a,所以这两相都是不易发生滑移的单斜晶体结构,该结构的减摩性能稍差。而渗硫层的FeS2相晶胞的晶格常数为a=b=c=5.418 nm、α=β=γ=90°,空间群为Pa-3,因此该相晶体为面心立方结构,这种结构较为稳定,不易发生滑移,但该相的衍射峰并不强(见图3(d)),且占比不大;而渗硫层的FeS相晶胞的晶格常数为:a=b=3.246 nm、c=5.301 nm、α=β=90°、γ=120°,空间群为P63/mmc,因此该相晶体为密排六方层状结构,该结构具有硬度低、抗变形力小、剪切强度低、受力时密排面易滑移等特点,因此该相具有良好的减摩润滑性能,且该相的占比最大(见图3(d)),减摩润滑的效果也更明显。

另一方面,由灰铸铁未处理基体(即上试件)分别与基体及表面固体润滑层(即下试件)磨损后的磨痕形貌(见图10)可以看出,与灰铸铁基体直接对磨后上试件摩擦面的磨痕深度比与灰铸铁表面磷酸盐层对磨的更深,且未做任何表面处理的灰铸铁上试件的摩擦面均无其他新元素增加,而与灰铸铁表面渗硫层对磨后,虽该上试件摩擦面的磨痕和与磷酸盐层对磨时相当,但并无粘着而导致的疲劳凹坑及裂纹的出现,而且其摩擦面上还有少量硫元素,表明渗硫层在摩擦升温过程中析出了部分活性硫原子,并附着在上试件表面,与基体反应再次生成FeS等硫化物,从而形成活性硫原子的转移及重组的动态平衡过程,进一步提升对磨件之间的摩擦学性能。

图10 灰铸铁基体(上试件)磨损后的磨痕形貌(a~c)及EDS谱图(d~f)(a)与基体对磨;(b)与磷酸盐层对磨;(c)与渗硫层对磨Fig.10 Wear scar morphologies(a-c) and EDS spectra(d-f) of the gray cast iron substrate (upper specimen) after friction(a) grinding against substrate; (b) grinding against phosphate layer; (c) grinding against sulfurized layer

以上渗硫层的FeS相减摩润滑特性和硫原子的转移及重组过程都有效提升了对磨件间的减摩润滑性能,使得摩擦副间的磨粒磨损及粘着磨损被削弱,渗硫层的减摩自润滑性能的持续性增强,更不会出现磷酸盐层晶体颗粒脱落而直接被润滑介质带走的情况,渗硫层的减摩耐磨性能及长期可靠性较磷酸盐层更优。

2.5 应用对比分析

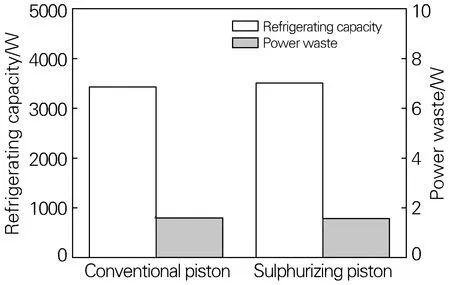

对某1.0 HP的转子压缩机内的铸铁基材活塞进行低温离子渗硫处理,并与未处理的常规压缩机进行性能对比,测试按GB/T 15765—2004《房间空气调节器用全封闭型电动机-压缩机》执行,制冷量、功耗的测试及对比结果如图11所示。由图11可以看出,常规压缩机的制冷量及功耗都比渗硫活塞压缩机高,其能效(COP)为4.32(COP=制冷量/功耗),而渗硫活塞压缩机的COP为4.48,即渗硫活塞压缩机的COP较常规压缩机提升了3.7%,该提升对小排量制冷压缩机而言,提升幅度较大。

图11 常规压缩机及渗硫活塞压缩机的制冷性能Fig.11 Refrigeration performance of conventional compressor and sulphurizing piston compressor

3 结论

1) 灰铸铁表面磷酸盐层与渗硫层表面的多孔结构都能起到储油润滑的作用。磷酸盐层主要由不易滑移的Mn3(PO4)2·3H2O及(Mn, Fe)3(PO4)2·4H2O单斜晶体结构组成,而渗硫层主要由容易产生滑移的密排六方FeS晶体组成,在相同的摩擦磨损试验条件下,渗硫层的摩擦因数较磷酸盐层低23.5%左右,即渗硫层的减摩性能较磷酸盐层更优。

2) 磷酸盐层表面疏松堆积的块状晶体的内聚力弱、脆性大,而渗硫层是硫原子向灰铸铁基体内部渗透而与基体金属之间形成呈锯齿交错状接触、结合紧密的共价键化合物,在同一剪切应力的作用下,磷酸盐层更易脱落失效,并被带入到润滑介质中,油膜保持能力削弱,减摩耐磨性能下降。

3) 渗硫层的表面硬度及残余应力都比磷酸盐层稍高,在相同试验条件下,渗硫层的磨损量较磷酸盐层降低约31.6%,即渗硫层的耐磨性能比磷酸盐层更优。

4) 在灰铸铁基体与渗硫层对磨的过程中,对磨副之间伴随有活性硫原子的转移及重组的动态平衡过程,与渗硫层对偶的灰铸铁基体表面反应生成润滑相FeS,进一步加强了对磨件之间的减摩耐磨性能。

5) 小排量压缩机的活塞零件经渗硫处理后的能效较未做任何处理的常规压缩机至少能提升3.7%,压缩机制冷性能提升明显。