歧管式全金刚石微通道表面终端及换热性能

2023-10-23冯旭瑞韦欣怡张建军郑宇亭陈良贤刘金龙李成明魏俊俊

冯旭瑞, 韦欣怡, 张建军, 郑宇亭,2, 陈良贤, 刘金龙, 李成明,2, 魏俊俊,2

(1. 北京科技大学 新材料技术研究院, 北京 100083;2. 北京科技大学 顺德创新学院, 广东 佛山 528399)

微冷却器的发展源于微型电子设备的散热问题,主要目的是为了降低设备因过热而发生故障损坏的机率,同时提高电子设备性能及可靠度。因此,为了保证微型电子设备表面温度的恒定和高效散去多余热量,迫切需要体积小、质量轻、结构紧凑及传热效率高的微型换热装置,有效解决散热问题。微通道热沉已被证实是传热性能最佳且最具有应用潜力的冷却方式之一[1-3]。用纳米流体[4-5]、优化微通道的翅片和二次通道[6-8],或表面粗糙度的增加[9],可以显著改善微通道的散热性能,提高雷诺数,从而降低温度。

然而随着散热的升级,原有的散热材料已逐渐显现出其局限性,使得研究人员开始将目光逐渐转向具有更高传热性能的材料。金刚石独特的物理和化学性质使其成为各种散热应用的理想材料,特别是它具有极高的热导率(>2000 W/m·K)以及在恶劣环境中具有的极高稳定性,因此金刚石微通道散热器成为高热负荷散热器中的佼佼者。Yang等[10]在金刚石膜上制备了水力直径为280 μm的平行三角形微通道。发现金刚石散热器可以最大程度地减少由中心热点施加的热通量的不均匀性,能够使中心热点的耗散热通量达到267 W/cm2[11]。Ansari等[12]制备出Si-diamond微通道散热器(Microchannel heat sink, MCHS),硅用于低热通量区,金刚石用于高热通量区,将设计的复合材料温度不均匀性降低48.0%,热阻降低了41.7%,这得益于金刚石的高导热性。通过直流电弧喷射等离子体化学气相沉积(Chemical vapor deposition, CVD)系统实现了超厚金刚石板的制备,并在此基础通过激光制造成全金刚石微通道散热器,发现全金刚石微通道散热器(All-diamond microchannel heat sink, AD-MCHS)的传热系数比相同几何形状的铝MCHS高37%~73%,流体的体积流量仅为铝MCHS的40%,AD-MCHS在降低器件表面温度和热阻方面具有显着优势[13]。

进一步通过在AD-MCHS表面引入氧终端,获得亲水表面。相比于原金刚石微通道热沉,其传热系数提高20%~50%(最大为11 917 W/(m2·K)),热阻降低14%~28%[14]。相关的研究表明[13-15],高导热金刚石材料和表面处理技术的应用可以显著提高微通道的散热性能。然而,在相似的微通道表面改性技术下,对于单相流体换热系统中,金刚石表面改性技术在长期工作中的稳定性仍令人担忧。

为了研究表面改性技术在歧管式AD-MCHS微通道内应用的可持续性以及脱泡状态对换热性能的影响,根据前期工作对金刚石微通道进行表面改性[13-15]并采用一种更为稳定的换热方式既能降低金刚石微通道表面温度又能维持很好的稳定性,本文提出在金刚石微通道中引入歧管式结构设计,并制备加工了歧管式AD-MCHS,进行金刚石微通道内两相传热时效试验,分析了金刚石表面改性对气泡形成机制以及对热传输的影响。

1 试验方法

1.1 样品制备

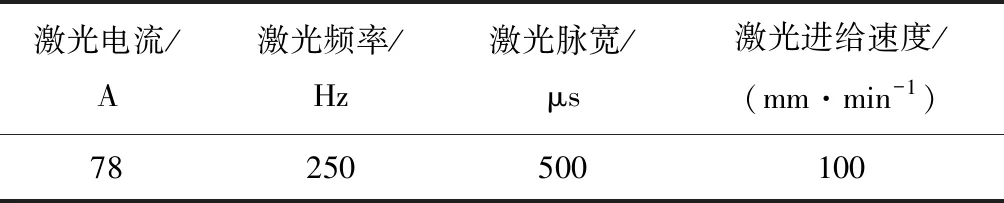

在直径φ100 mm的钼衬底上利用直流电弧CVD系统生长出3~5 mm厚的自支撑金刚石膜,随后将金刚石膜研磨抛光,得到厚度为2 mm,表面粗糙度在50 nm范围内的金刚石板。经激光导热仪(NETZSCH LFA467)测试,金刚石的导热系数超过1500 W/(m·K),显示金刚石材料极高的导热能力。根据前期对微通道结构的换热性能研究[13-15],设计出如图1(a,b)所示金刚石微通道热沉,由YGA激光器利用高能激光束流切割金刚石膜,最终制备出了歧管式全金刚石微通道热沉,其实物形貌如图1(c~e)所示,表1给出了激光加工参数。

图1 基板的尺寸设计图(a,b)和实物图(c~e) (a,c)分流基板;(b,d)微槽基板;(e)歧管式全金刚石微通道实物图Fig.1 Dimension design diagram(a,b) and physical diagram(c-e) of substrate(a, c) shunt substrate; (b,d) microslot substrate; (e) physical diagram of manifold type all-diamond microchannel

表1 微通道加工工艺参数

1.2 金刚石微通道的表面技术改性

采用3种方法对金刚石表面进行改性来实现微通道内表面亲疏水性能[5-7]。对于氢终端金刚石(Hydrogen-terminated diamond, HT-diamond)表面,使用微波等离子体化学气相沉积装置通过氢等离子体刻蚀工艺使金刚石表面引入氢终端(HT)。首先,利用丙酮溶液对金刚石样品进行超声波清洗,然后利用去离子水冲洗干净并干燥。将金刚石置于钼托中央并放入腔室,抽真空至0.3 Pa,通入300 sccm氢气并调整目标真空度,设置功率1800 W,腔压为8.5 kPa,温度稳定在750 ℃左右,处理时长60 min。对于氧终端金刚石(Oxygen-terminated diamond, OT-diamond)表面,将金刚石薄膜直接置于HNO3/H2SO4(体积比1∶3)混合浓酸溶液中,加热到300 ℃持续1 h,得到氧终端(OT)表面[14](本试验所用溶剂皆为分析纯)。对于氟终端金刚石(Fluorine-terminated diamond, FT-diamond)表面,采用CF4气体通过感应耦合等离子刻蚀法(Inductively coupled plasma, ICP)刻蚀机将氟终端(FT)引入金刚石表面。工艺参数为CF4气体流量50 sccm,腔室真空度0.5 Pa,功率800 W,时间1200 s。

1.3 表征分析

利用X射线光电子能谱(XPS, ESCALAB-250Xi)对其表面成分进行分析。采用接触角分析仪(Dataphysics OCA15Pro)对金刚石表面润湿性进行测试。利用Cypher VRS原子力显微镜(AFM)研究了表面形貌和粗糙度。采用532 nm激发波长的可见拉曼光谱(HORIBA)测量来检测加工和处理后的金刚石的物相。使用光学显微镜显示AD-MCHS的尺寸和观察沸腾气泡形态。

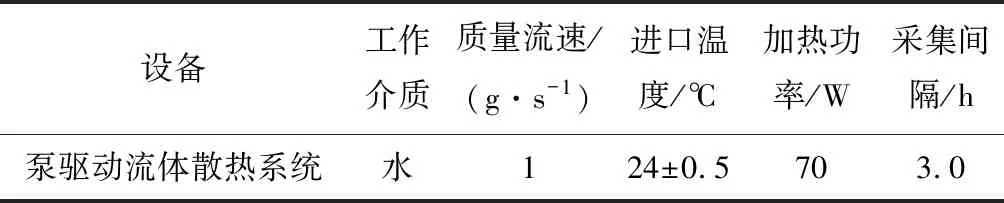

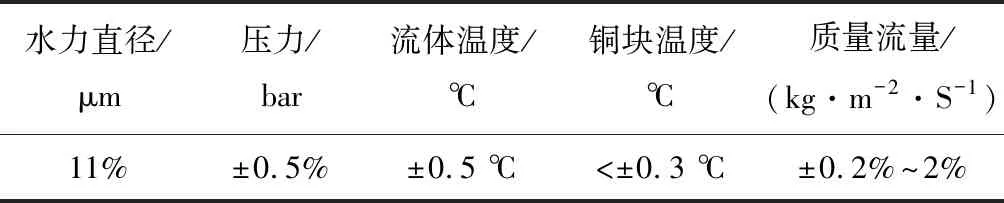

1.4 热学数据处理及不确定度

图2(a)为Z型歧管微通道流动模型,入口和出口分别设置在两个侧面,水制冷剂流入和流出沿着同一方向,这种结构设计适用于大多数的装配情况,Z型歧管式微通道结构也是较为常见的歧管式结构设计,本研究基于散热测试系统装配要求,采用Z型歧管式全金刚石微通道热沉设计。利用泵驱动流体回路系统(见图2(b)),对歧管式全金刚石微通道的传热性能进行测试。泵驱动流体回路系统包括微磁力驱动泵(MG4004A-ZWS-90/24)、流量计(GICAR-2121)、测试部分、直流电源、温度传感器、压差传感器(HUBA692.909201001)和过滤器(200号)。测试部分为透明有机玻璃用作封闭金刚石微通道,实现流动的可视化,便于观察气泡状态。引入了铜块来传输电热源的热量,铜块的上表面直接贴附在金刚石微通道的底部,同时通过高效导热润滑脂进行界面耦合,降低接触热阻。试验工作介质为去离子水,储存在恒温水槽中的离子水经齿轮泵送入试验系统,经过滤器过滤后进入试验件,从试验件流出的水进入冷凝器冷凝后重新注入恒温水槽中以循环使用。试验系统测试模块采用齿轮泵作为压力源,为避免杂质堵塞微通道,在试验件进口前安装最小过滤膜孔径为φ10 μm的过滤器;系统管路用不锈钢管进行连接,不锈钢管外包裹保温棉。试验具体参数设置如表2所示。

图2 Z型歧管微通道流动模型(a)和泵驱动流体回路系统三维物理模型图(b)Fig.2 Z-manifold microchannel flow model(a) and three-dimensional physical model diagram of pump-driven fluid loop system(b)

表2 散热试验参数设置

去离子水流量由流量计(GICAR-2121)液晶显示屏显示,进出口压差由进出口压力传感器测量,温度利用连接铠装式热电偶的无纸记录仪采集并存储。试验步骤为逐步增加去离子水流量,并在每次调节流量后观察数据采集仪波动情况,数据波动小于0.5,则认为达到稳定状态,记录数据用于计算。

安装自制的泵驱动流体回路,用于研究不同微通道表面终端处理前后的传热系数和流动特性。式(1)~式(5)是本文传热系数的参考计算程序。

h=Qeff/[(Tw-Tf)ηfAf

(1)

(2)

(3)

Tf=(Tout+Tin)/2

(4)

(5)

式中:Cp为恒压比热;h为换热系数;Qeff为特定质量流量下被水带走的有效热量;Tin为入口流体温度;Tout为出口流体温度;Tf和TW分别为平均流体温度和微通道内壁温度;ηf为鳍效率;I0与I1分别为计算三角形微通道效率的经验公式的第一类修正贝塞尔函数的零阶和一阶;H和δ分别为微通道的高度和宽度;Af为翅片的散热面积;w为通道长度。本研究所用到的流体热物理性质参考NIST数据库。表3为试验不确定性。

表3 试验不确定性

2 试验结果与讨论

为保障金刚石微通道的良好散热性能,需要在加工前对抛光的金刚石进行拉曼光谱研究。图3(a)为制备微通道前的金刚石抛光样品的拉曼光谱,显示在 1332.2 cm-1处出现单一阶金刚石(sp3)拉曼特征峰。在1000~1800 cm-1的拉曼位移范围内未见明显的非金刚石峰,表明金刚石晶体质量较高[16],为制备歧管式AD-MCHS拥有高效换热的潜力。此外,对于金刚石微通道散热片来说,表面粗糙度对传热能力和流动性能有重要的影响。当表面粗糙度增大时,表面微观结构对润湿性的影响明显。理论上具有较好的润湿性,平衡润湿角随着温度剧烈升高而减小[15]。经相关报道[17-18],当液体与严重粗糙的表面接触时,粗糙表面的微观峰廓对液体产生阻碍,且不利于润湿。为避免粗糙度对换热性能的影响,制备歧管式AD-MCHS的原始材料需要尽量保持表面光滑(如图3(b)所示),将表面粗糙度控制在50 nm范围内,因此在测试换热性能过程中不再考虑粗糙度对热沉的影响。

图3 原始抛光的金刚石薄膜的拉曼光谱(a)和AFM图像(b)Fig.3 Raman spectrum(a) and AFM image(b) of original polished diamond film

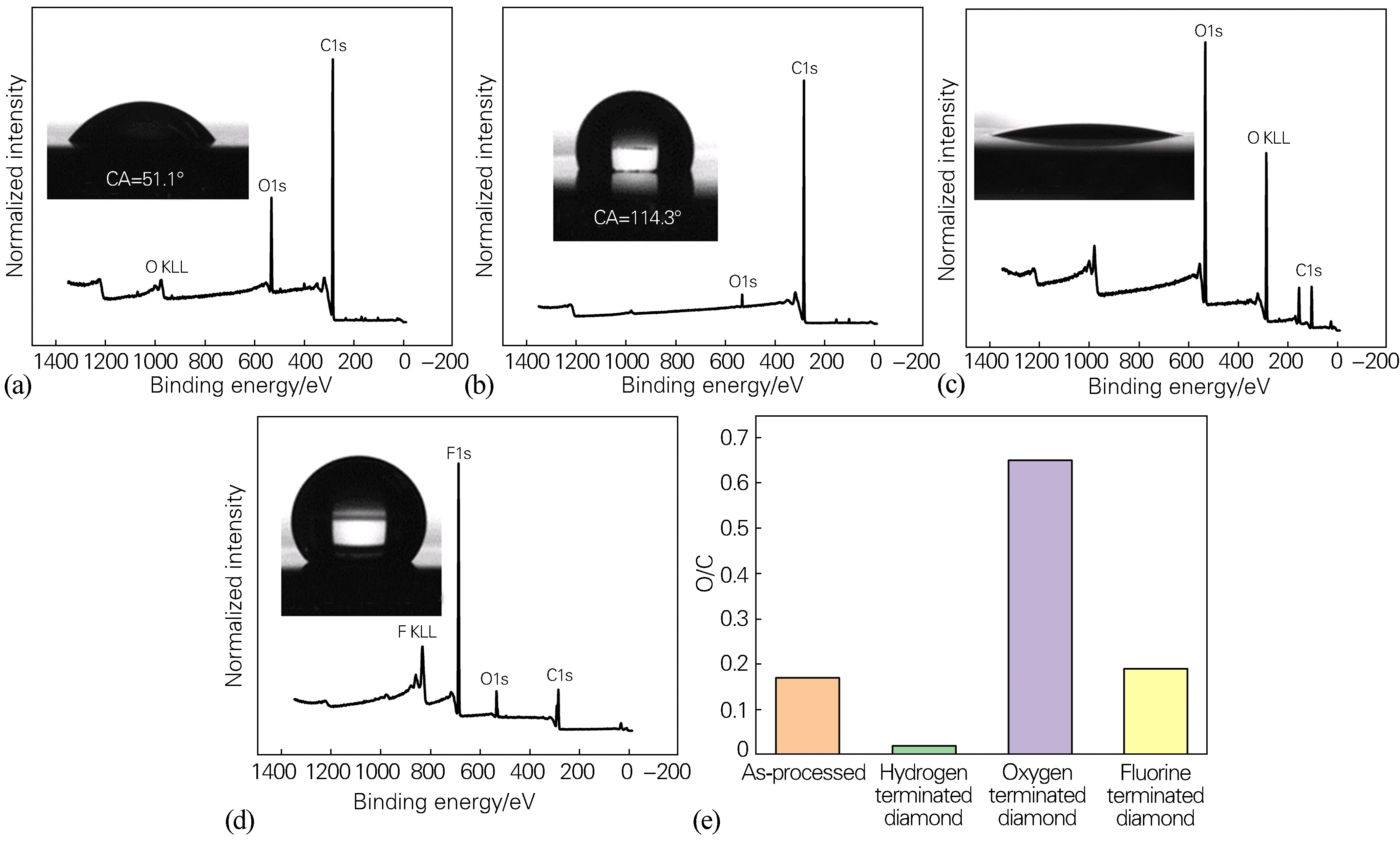

金刚石表面对工作介质的亲水程度是评价AD-MCHS换热能力强弱的重要指标之一,引入金刚石微通道表面的不同终端可以大大提高换热系数。金刚石表面润湿性的主要决定因素是表面化学键的类型,而经过短时间处理引入表面终端后的表面粗糙度对传热影响可以忽略不计[15]。为评价引入终端的成分以及量化效果,利用XPS和去离子水对金刚石表面的润湿角及表面终端的O/C原子比进行分析,如图4所示。

图4 AD-MCHS表面终端的XPS与所对应其接触角的图像(a)处理前;(b)HT;(c)OT;(d)FT;(e)O/C原子比Fig.4 XPS and corresponding contact angles of each terminal on surface of the AD-MCHS (a) as-processed; (b) HT; (c) OT; (d) FT; (e) O/C atomic ratio

由图4(b)可见,利用XPS对HT-diamond进行表面分析,发现在结合能284 eV和531 eV附近有两个明显的特征谱峰,按照标定结果得出是C1s 谱线和O1s谱线。在氢等离子体处理前的特征谱峰峰强(见图4(a))显著大于处理后,从图4(a)中可知,在XPS谱高能端(~1000 eV),氢等离子体处理前检测到明显的O KLL 俄歇谱峰,但是处理后金刚石薄膜表面则几乎检测不到,这是由于氢等离子体处理前金刚石膜已经过酸洗预处理,其表面是一种OT表面,接触角值为51.1°,是一种亲水性表面。通过氢等离子体处理后获得HT-diamond,其 XPS 全谱清楚地显示了氢化金刚石薄膜表面仅由碳组成,定量分析发现O/C 原子比为2%左右(见图4(e)),相比于处理前,其表面氧含量明显降低,这是由于在氢等离子体处理中进行了充分氢化。因此,可以认为金刚石膜的最外层部分已引入HT,并根据其接触角值为114.3°,推导出HT-diamond为疏水性。金刚石氢化后的表面上仍然存在氧物质,这可能是金刚石膜在暴露于空气后表面物理吸附了氧所导致的。

由图4(c)可见,通过浓酸氧化处理后,金刚石表面的XPS谱图中氧的特征峰及O KLL 俄歇谱峰更加明显,可以认为金刚石膜的最外层已引入OT。分析OT-diamond表面各元素含量,通过灵敏度因子计算得出O/C原子比接近65%(见图4(e)),说明表面氧的覆盖率很高,金刚石表面的亲水性能进一步增强,接触角值达到15.3°,这说明通过浓酸氧化法可制备具有高亲水性金刚石表面,金刚石表面形成OT的机理是通过在表面引入 C-O、C=O、-COOH 等含氧官能团实现的[19]。

HT-diamond、OT-diamond和FT-diamond表面的持久亲疏水性也是评价AD-MCHS热传输性能的关键指标之一。图5显示了各终端金刚石表面的接触角值随热流处理时间的变化。由图4(b,d)可以说明,经过氢等离子体和氟等离子体处理后的金刚石膜具有很高的初始疏水性能,氢化后金刚石表面的接触角为114.3°,FT-diamond表面疏水角测试达到128.9°。但经 60 ℃持续8 h换热性能测试,HT-diamond表面接触角的下降幅度很大,在2 h内其疏水性基本全部丧失,接触角降低至49.8°,呈现一种亲水性表面,这可归因于金刚石膜在制备AD-MCHS前需要经过研磨抛光处理,并需要酸洗[21]去除金刚石膜表面的杂质,在这个过程中就会引入OT,说明HT-diamond在换热系统中的稳定性远不如OT-diamond。OT则表现出相对稳定,经历初期小幅度上升后趋于稳定,其接触角维持在50°左右,仍然表现出亲水效果。FT-diamond则表现出较好的稳定性,经历初期微小降低后趋于稳定,其接触角维持在 110°,仍然表现出疏水效果。因此,OT-diamond和FT-diamond的AD-MCHS的热传输性能测试中亲疏水性能比较稳定。

图5 各终端金刚石表面接触角值随热流处理时间的变化曲线Fig.5 Curves of contact angle value of each terminal on surface of diamond changing with heat flow processing time

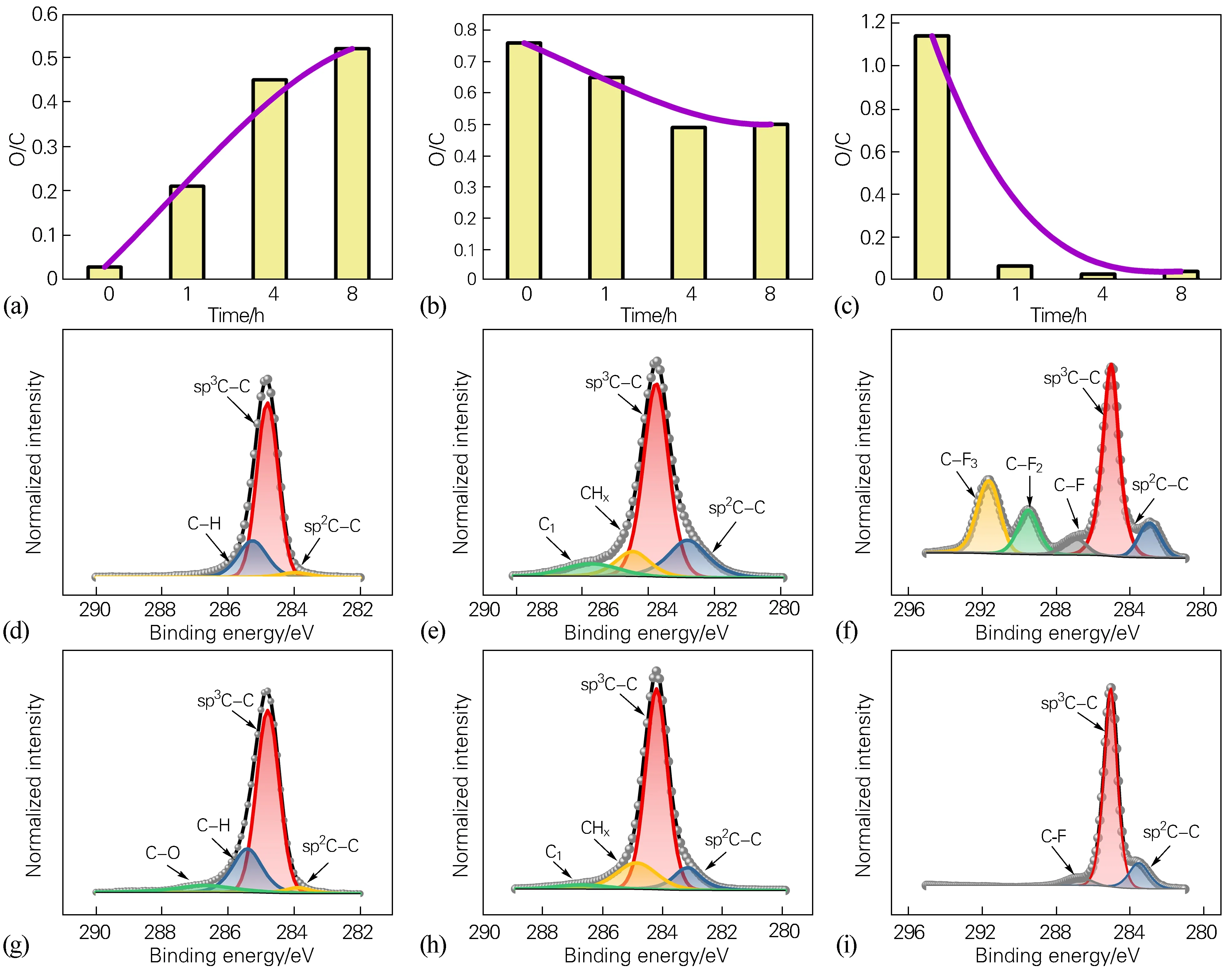

为研究水接触角随换热性能时间变化的机理和评估综合反应性表面改性技术在金刚石微通道中的应用效果,以微通道内表面的O/C(HT和OT)和F/C(FT)原子比变化为参考(如图6所示)。

图6 各终端金刚石不同热流处理前后表面XPS C1s拟合谱图及原子比随时间的变化Fig.6 Surface XPS C1s fitting spectra and atomic ratio change with time of each terminal diamond before and after different heat flow treatments (a,d,g) HT; (b,e,h) OT; (c,f,i) FT

由图6(a,d,g)可见,经过一定时间的处理后,金刚石表面发现了碳氧键的存在。通过分析HT-diamond处理过程中O/C原子比发现,氢等离子体处理后,O/C原子比较低,随着水流冲击的时间延长,O/C原子比整体呈现逐渐增大的趋势。金刚石膜表面的C-H键在高温水流冲击下,与水中氧形成更稳定C-O结构,因此HT-diamond表面的水接触角发生下降随后趋于稳定(见图5),导致HT-diamond疏水性能的丧失。

由图6(b,e,h)可见,OT-diamond的XPS光谱在280~290 eV范围内显示了浓酸氧化表面处理的金刚石样品中获得的C1s谱线。主要成分来自sp3C-C键,位于(284.20±0.05) eV,其次归因于CHx,相对于sp3组分的结合能约为0.8 eV,它是由金刚石表面和晶界处的碳氢键造成的。而sp2C-C键的贡献也源于金刚石表面和晶界,向较低的结合能移动了约-1.1 eV。其中与氧化碳原子相关的组分,例如单氧化碳C1 (C-O-H、C-O-C、C-O-O-C),相对于sp3组分移动了约2.2 eV[22-24]。处理前检测到金刚石表面C1形式的存在,是使金刚石表面呈现亲水性的原因,处理一段时间后C1含量出现明显降低,由此可以推测,在热流冲击作用下C1含量的变化可能是导致其表面接触角增大的原因。分析处理表面O/C原子比随时间变化,通过灵敏度因子计算得出,随着水流冲击的时间延长,O/C原子比逐渐降低,这是因为C1含量减小导致的。含氧官能团变化,接触角值增大,微通道表面润湿性减弱,说明浓酸氧化法虽可制备较高亲水性能的OT-diamond,但是不能保持长久稳定,其稳定的接触角值大概存在于45°~65°之间(见图5)。对于FT-diamond来说,接触角在处理过程中呈现出稳定的趋势,在8 h的连续水流冲击作用下,仍然表现出接触角为110°左右(见图5)的疏水效果。

由6(c,f,i)可见,金刚石表面含有大量的碳氟物质,表面氟的覆盖率很高,主要以3种类型(C-F3、C-F2和C-F)的形式存在[25-26]。C-F3和C-F2在金刚石表面是不稳定的,在热流冲击下全部丧失,碳氟含量的减少导致表面能增加,水与金刚石表面的接触角降低,造成金刚石表面疏水能力降低。进一步分析FT-diamond薄膜表面各元素含量,通过灵敏度因子计算得出未处理金刚石膜表面F/C达到114%,处理1 h后F/C为6.5%,处理4 h后F/C为4%,处理8 h后F/C为2.7%,氟元素的含量随着处理时间的延长有所降低,这可能与FT-diamond表面C-F3和C-F2的丧失有关。FT-diamond疏水性能够保持较高稳定性,是因为其表面主要保留了稳定的C-F官能团。根据以上结果可知,采用OT-diamond与FT-diamond的AD-MCHS对比换热性能比较合适,而HT-diamond在水流下的接触角不稳定,极易影响换热效果,不适合做AD-MCHS热传输性能研究。

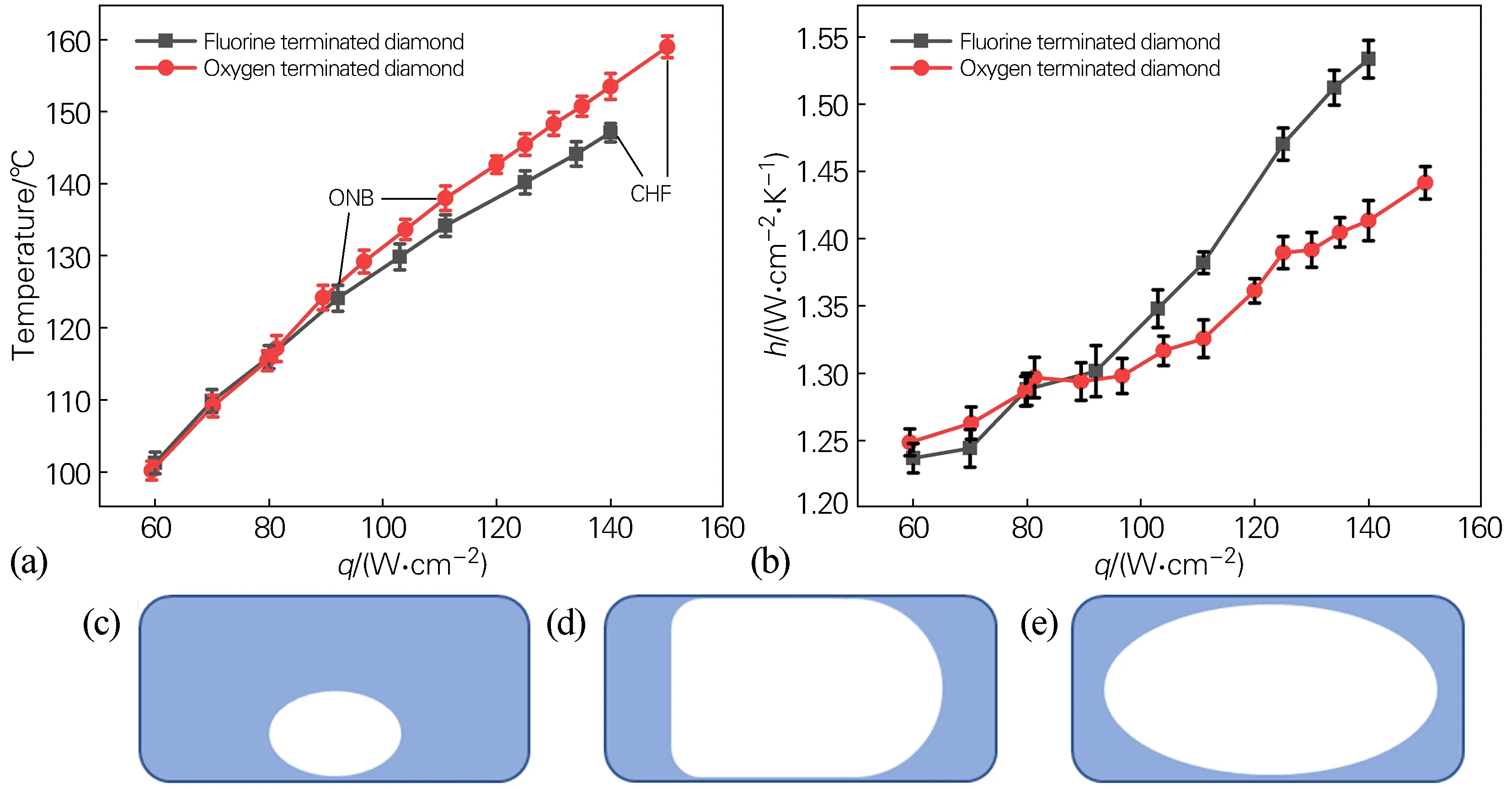

在实际应用中,高换热系数(Heat-transfer coefficient, HTC)更能直观地反映AD-MCHS的换热能力,微通道的换热系数越高,说明微通道此时的换热能力越大。而临界热流密度(Critical heat flux, CHF)大小可以体现器件承受热源的强弱,即CHF越大,所适用的散热区间范围越大,如图7所示。

图7 OT-AD-MCHS和FT-AD-MCHS的流动沸腾换热性能(a)沸腾曲线;(b)传热系数曲线;(c)泡状流;(d)弹状流;(e)环状流Fig.7 Flow boiling heat transfer performance of OT-AD-MCHS and FT-AD-MCHS(a) boiling curves; (b) heat transfer coefficient curves; (c) bubble flow; (d) slug flow; (e) annular flow

为研究OT与FT金刚石微通道流动沸腾换热性能,通过泵驱流体回路系统在体积流量为1 mL/s的条件下测试了AD-MCHS的对流换热系数。为减小试验测量误差,每个测试点均取3次测量结果的平均值。

图7(a)显示了OT-AD-MCHS和FT-AD-MCHS的沸腾曲线图像,沸腾发生前,OT与FT表面金刚石热沉的传热系数未显示明显变化,沸腾曲线斜率较大,热通量与壁面温度呈近似线性关系,可以认为该阶段是两相传热状态,微通道未出现气泡的产生,此时可以认为OT-diamond的散热性能与FT-diamond相同,这是由于不同终端的金刚石具有不同的表面润湿性,而表面润湿性并未对沸腾前阶段产生明显的散热影响。随着热功率的不断增加,模拟热源温度不断提高,对于入口过冷度为50 ℃的情况下,当模拟热源温度达到一定的过热,在微通道中各种微小的缺陷都可作为成核位点,大量的气泡开始在成核位点处产生,由于液体汽化吸收大量热,微通道传热能力获得增强,导致沸腾曲线的斜率下降并出现转折点(见图7(a)),这个转折点称之为沸腾起始点(Onset of nucleate boiling, ONB),此时汽化潜热成为微通道热沉带走热量的主要形式。在试验范围内,FT-diamond表面的ONB点对应的热流密度为95 W/cm2,OT-diamond表面的ONB 点对应的热流密度是110 W/cm2,FT-AD-MCHS比OT-AD-MCHS具有更低的沸腾起始点,即FT-AD-MCHS的换热能在流动沸腾状态下优于OT-AD-MCHS,即沸腾状态条件下FT-AD-MCHS的HTC高于OT-AD-MCHS。FT-AD-MCHS优先产生的气泡为泡状流(见图7(c)),泡状流一般发生于沸腾早期,此时热流密度较小,壁面过热度较小,气泡的产生速率较小。发生该状况可能来自两种原因:一种是在流体的作用下迅速脱离通道表面;另一种是在冷流体的冲击下,在成核点破灭。

在沸腾开始后,如图7(a)所示,FT-AD-MCHS具有更低的热源温度,气泡从“泡流状”转换成“子弹头”形状,称为弹状流(见图7(d))。气泡能够迅速长大,长大的气泡在流体作用下呈一种“子弹头”的形状,此时气泡尺寸受到微通道宽度尺寸限制,但是弹状流的发生仍然不足以明显影响流体流动。泡状流和弹状流是核沸腾的两种典型流型,此时主导传热机制是核沸腾。这主要归因于金刚石表面FT具有的疏水性能,疏水的微通道表面能够加速表面气泡的形成与脱离,这对汽化潜热是有利的。

进一步提升热流密度到足够大时,FT-AD-MCHS的微通道中气泡迅速成核,并在流体作用下开始汇聚,形成很长的气泡,弹状泡转变为环状泡(见图7(e)),大量的气泡填充满整个通道,一旦成长到一定尺寸就会堵塞流体流动,气泡与微通道壁面间的液膜逐渐蒸干,微通道开始出现局部的干涸。此时的热流密度即为临界热流密度(CHF),当临界热流密度发生时,系统已达到散热的极限,模拟热源温度将难以达到稳态,此时应立即停止试验,防止气泡过度的形成造成逆流的发生,损坏散热器。这归因于环形流态气泡成长到一定尺寸后,必然会抑制相邻成核位点的气泡形核,出现核沸腾抑制现象,其散热机制逐渐转换为以薄膜蒸发为主,液膜蒸发所能带走的热量远远不及核沸腾态,这也是后期传热系数增长趋势放缓的主要原因。而OT-AD-MCHS可以延缓逆流的发生,表现出更高的CHF。

3 结论

1) 氢离子刻蚀、浓酸氧化法、氟等离子刻蚀3种表面改性技术均可改变AD-MCHS微通道的亲疏水状态。HT-diamond表现出疏水性,疏水性能保持时间极短且不适合用于AD-MCHS热传输性能研究;OT-diamond表现出超亲水性,保持时间相对较长;FT-diamond表现出超疏水性,保持时间较长且疏水性能稳定。

2) OT-diamond和FT-diamond的沸腾初期换热以核态沸腾为主导,包括泡状流和弹状流;当热流达到一定值,大量气泡汇聚形成环形流,此时以薄膜蒸发为主导机制。FT-diamond因其疏水性能加速气泡成核,在流动沸腾状态下传热性能要大于FT-diamond。气泡过度的形成造成逆流的发生,OT-diamond可以延缓逆流的发生,表现出更高的ONB和CHF。而在沸腾状态FT-AD-MCHS的HTC高于OT-AD-MCHS,FT-diamond可能为更加适合的制备疏水性金刚石热沉的表面改性技术。