高强钛合金层片组织拉伸变形中的裂纹萌生与扩展行为

2023-10-23黄晓文刘乐梁刘继雄王小翔孙巧艳

黄晓文, 刘乐梁, 刘继雄, 王小翔, 孙巧艳

(1. 西安交通大学 金属材料强度国家重点实验室, 陕西 西安 710049;2. 宝鸡钛业股份有限公司, 陕西 宝鸡 721014)

高强亚稳β钛合金具有高比强度、良好的强韧性匹配和耐腐蚀性等优点,是一种非常有前景的结构材料,在航空航天、国防军工以及能源化工等领域发挥重要作用[1]。亚稳β钛合金的抗拉强度可达到1300 MPa以上,并需保持一定的塑性和韧性[2],以满足航空零构件的轻质和高可靠性的服役要求。钛合金强度、塑性和韧性强烈依赖于微观组织,通过控制锻造工艺和热处理工艺使亚稳β相中析出层片状α相,调控层片状α相尺寸和分布,获得不同的强度与塑性、韧性等性能,从而满足不同零件和结构的性能需求[3-4]。

为更好地挖掘亚稳β钛合金层片组织的强度与塑性等性能潜力,研究人员通过热处理工艺调控析出α相,并取得显著进展[5-6]。Lu等[7]对Ti1300合金在870 ℃下进行1 h固溶,随后在500 ℃下时效6 h,调控出片状二次α相,获得抗拉强度为1482 MPa,断后伸长率为6.5%的全层片组织;Lu等[8]在Ti1300合金固溶时效强化的研究中,在微观组织中获得大量条状初生α相,配合二次α相、β相,使抗拉强度达到1640 MPa,同时保留了4.5%的伸长率;Li等[9]对TB17合金进行锻造及两相区固溶时效处理后得到微米尺度、纳米尺度的α相以及超细FCC结构等组成的层级组织,获得抗拉强度1376 MPa和断后伸长率7.1%的优良强-塑性匹配; Qin等[10]将固溶后的Ti5553合金在500~800 ℃温度范围内时效,调控α相层片的尺寸和体积分数,发现随着时效温度的升高,抗拉强度从1640 MPa降至1250 MPa,同时断后伸长率从4.5%升至7%,阐述了时效温度对合金强度、塑性的影响规律。

航空工业发展对高强钛合金的损伤容限性能提出了更高的性能要求[11],需要合金具有更高的强度与韧性配合。相比于双态组织,层片组织的韧性更高[12]。对于层片组织,通过固溶处理获得的亚稳β相能在较低温度时效处理过程中析出大量弥散细小的次生α相[13],大量α/β相界面对位错的阻碍是β钛合金强化的根本原因[14-15]。但是,细化析出的α相强化导致合金的塑性和韧性降低[16-17],比如辛社伟等[18]报道钛合金的强度从1360 MPa提高到1530 MPa,断裂韧度从60 MPa·m1/2降低到45.5 MPa·m1/2;Mantri等[19]针对β-21S钛合金(Ti-15Mo-3Nb-2.7Al-0.2Si,wt%),采用低温-高温双时效工艺细化时效析出片状αs相,获得了长度70~100 nm、厚度约为20 nm的纳米尺度αs析出相,使合金的抗拉强度达到1800 MPa,但伸长率仅为4%,牺牲了太多塑性,影响其工程应用。研究人员在合金拉伸断口观察到晶界开裂特征[8],合金的断裂机制为混合式断裂,塑性与韧性的显著降低与晶界开裂有密切关系。因此,有必要研究具有层片组织的高强钛合金的断裂机制与组织结构的关系,为提高层片组织的塑性和韧性提供依据。

目前,关于高强钛合金(抗拉强度1100 MPa及以上)的变形和损伤机制与微观组织特征的关系尚未明确,且缺少对裂纹萌生机制较为深入的阐述,尤其是缺乏对裂纹萌生与钛合金的微观组织特征相关性的深入理解,同时高强钛合金层片组织的裂纹扩展路径对组织结构的依赖性尚不明确。本文选择我国自主研发的1300 MPa级高强钛合金(即Ti1300合金),经过固溶和时效处理获得层片组织,对其进行室温拉伸测试,获得强度和塑性等性能数据;对拉伸断口附近的二次裂纹萌生机制进行了详细的观察和表征,阐述了高强钛合金层片组织在拉伸载荷作用下的裂纹萌生机制与组织结构间的关联,提出了裂纹萌生的应变参量,评价出裂纹在晶内和晶界萌生所需的应变大小,通过断口侧面组织观察,分析了层片组织中裂纹扩展路径特点,揭示了晶界组织形貌对裂纹扩展路径的影响规律。本文的研究结果有助于深入理解高强β钛合金层片组织的变形与损伤机制对微观组织结构的依赖性,揭示了晶界处α相的分布与特征对合金变形、裂纹萌生和扩展的影响机制,为高强钛合金组织与性能的优化设计提供支持。

1 试验材料与方法

1.1 试验材料

Ti1300合金(Ti-Al-Mo-V-Cr-Nb)棒材直径φ400 mm,采用金相法测得相变点Tβ为(800±5) ℃。棒材原有的固溶时效处理工艺为870 ℃固溶2 h后空冷至室温,随后在525 ℃时效4 h后空冷至室温。

1.2 力学性能测试

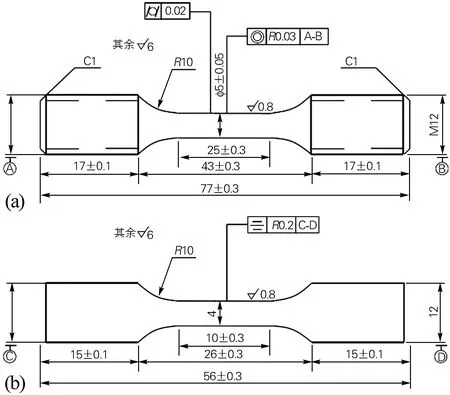

采用线切割从钛合金棒材的心部、1/2半径处、边部分别沿轴向、弦向位置取棒状拉伸试样,试样尺寸如图1(a)所示。室温拉伸试验使用SANS-22008电子万能试验机,拉伸速率为0.45 mm/min,结果为3个平行试样的平均值。

图1 Ti1300合金棒状(a)和板状(b)拉伸试样尺寸Fig.1 Dimensions of bar(a) and plate(b) tensile specimens of the Ti1300 alloy

为了研究试样在拉伸变形过程中的组织变形和裂纹萌生信息,获得拉伸过程的变形与损伤的信息,在棒材任一位置切取板状拉伸试样,板状拉伸试样的尺寸如图1(b)所示。采用电子万能试验机INSTRON 5969,拉伸前试样进行抛光腐蚀处理。将试样拉伸至变形量1.4%、2.2%时停机,取下试样进行观察和分析。用HXD-1000TMC/LCD维氏显微硬度计对合金试样进行显微硬度测试,加载载荷1 kg,加载时间15 s。

1.3 微观组织表征与分析

使用SU6600扫描电镜对试样微观组织、拉伸断口等形貌进行分析观察;采用带EBSD探头的Gimini500扫描电镜对拉伸断口纵剖面的应变分布进行表征。观察断口附近二次裂纹的萌生以了解其对微观组织结构的依赖规律;将断口沿轴向一侧用线切割切开,将切割面抛光腐蚀后进行观察,通过断口纵剖面的信息了解应变与裂纹萌生相关性。采用Image-pro-plus图像软件对合金试样组织形貌中的析出相、裂纹的尺寸分布、数量位置进行统计分析,保证每个试样统计至少10个视场,且每个试样的观察视场必须组织均匀、具有代表性。

2 试验结果与分析

2.1 Ti1300合金原始组织形貌

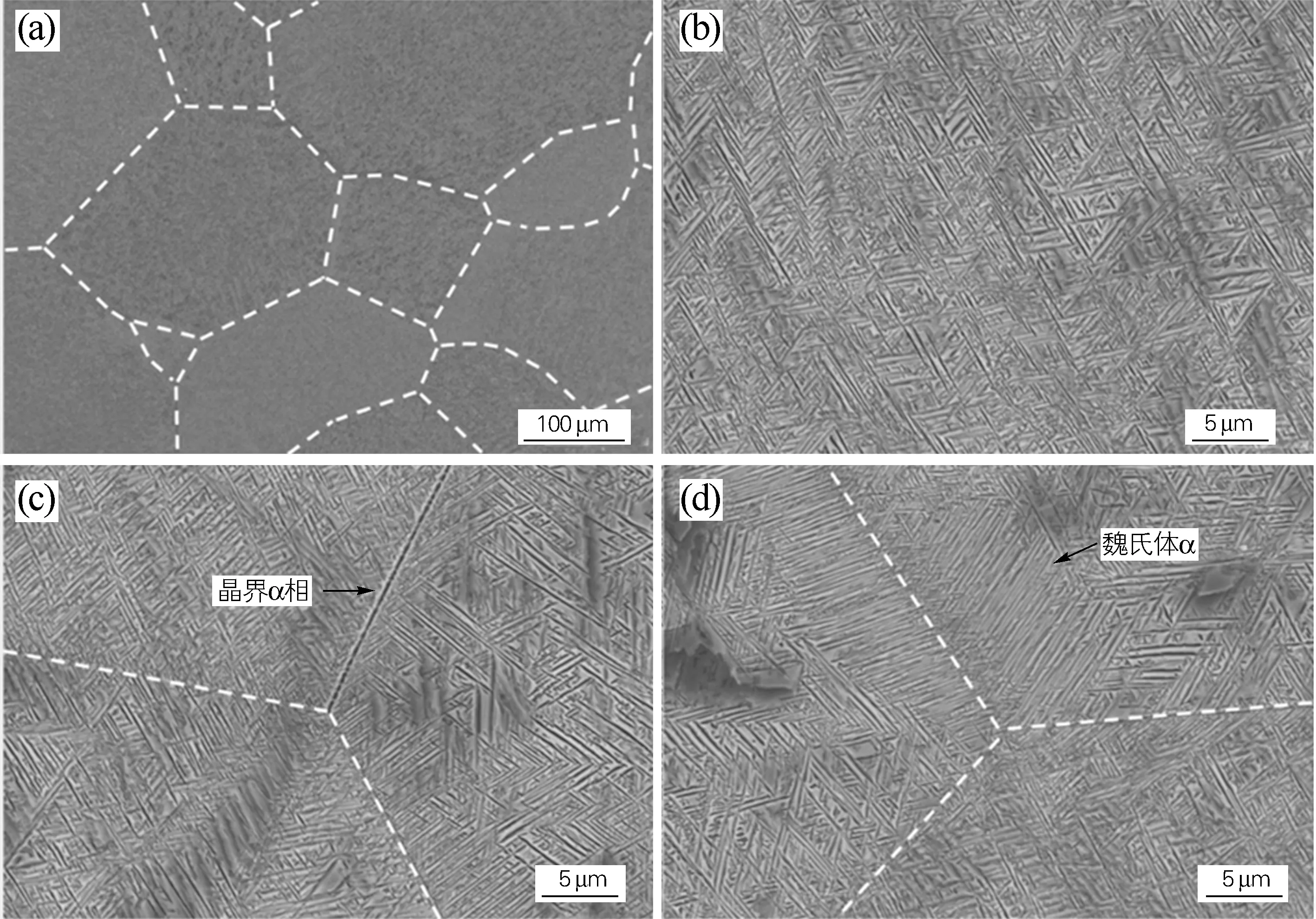

图2是Ti1300合金的时效态原始组织,图2(a)中白色虚线代表β晶界,β晶粒尺寸为150~180 μm,晶粒内部析出长度为5 μm或者更小的片状α相,如图2(b)所示。从图2(c,d)中可以看出,钛合金晶界上α相的析出行为主要有2种形式:一种是沿原始β晶界析出α相薄片,如图2(c)所示;另一种是从晶界向晶内生长的平行α相片丛,这种组织称为晶界魏氏体组织,如图2(d)所示。图2所示的高强钛合金层片组织的主要构成为β基体上析出的微米尺度片状α相,其次是部分β晶界析出的沿晶界生长的α片和晶界魏氏体α片。β晶界析出的沿晶界生长的α片数量较少,约占晶界总数的16%。有研究指出,晶界α相会对合金塑性产生不利影响[20-21]。

图2 Ti1300合金时效态原始组织(白色虚线代表β晶界)(a)低倍组织形貌;(b)晶内层片α相界面;(c)带有晶界α相的β晶界;(d)带有魏氏体α相的β晶界Fig.2 Initial microstructure of the as-aged Ti1300 alloy (dashed line representing β grain boundary)(a) low-magnification morphology; (b) interface between intragranular lamellar α phase; (c) α film along β grain boundary; (d) β grain boundary with Widmanstätten α phase

2.2 钛合金拉伸性能和断口形貌

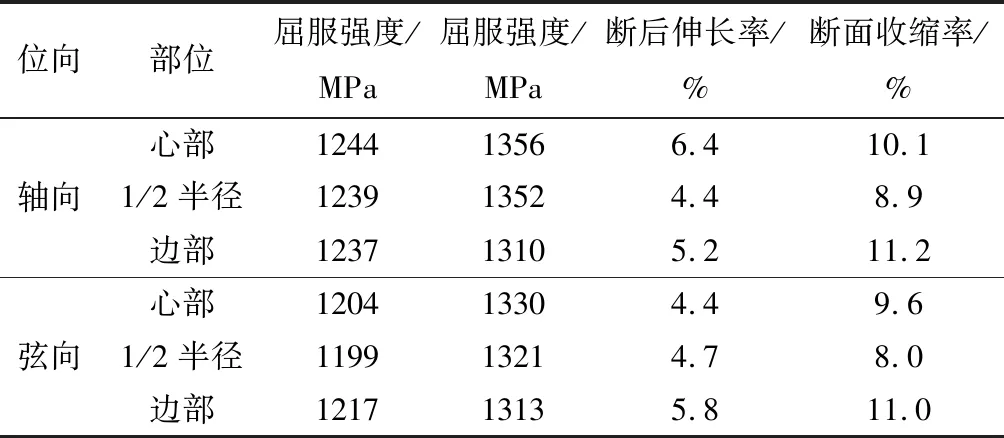

Ti1300合金棒状拉伸试样的室温拉伸性能如表1所示,可以看出,合金抗拉强度均高于1300 MPa,但塑性偏低,断后伸长率最大值为6.5%,最小值为3.7%。

表1 Ti1300合金棒状试样的室温拉伸性能

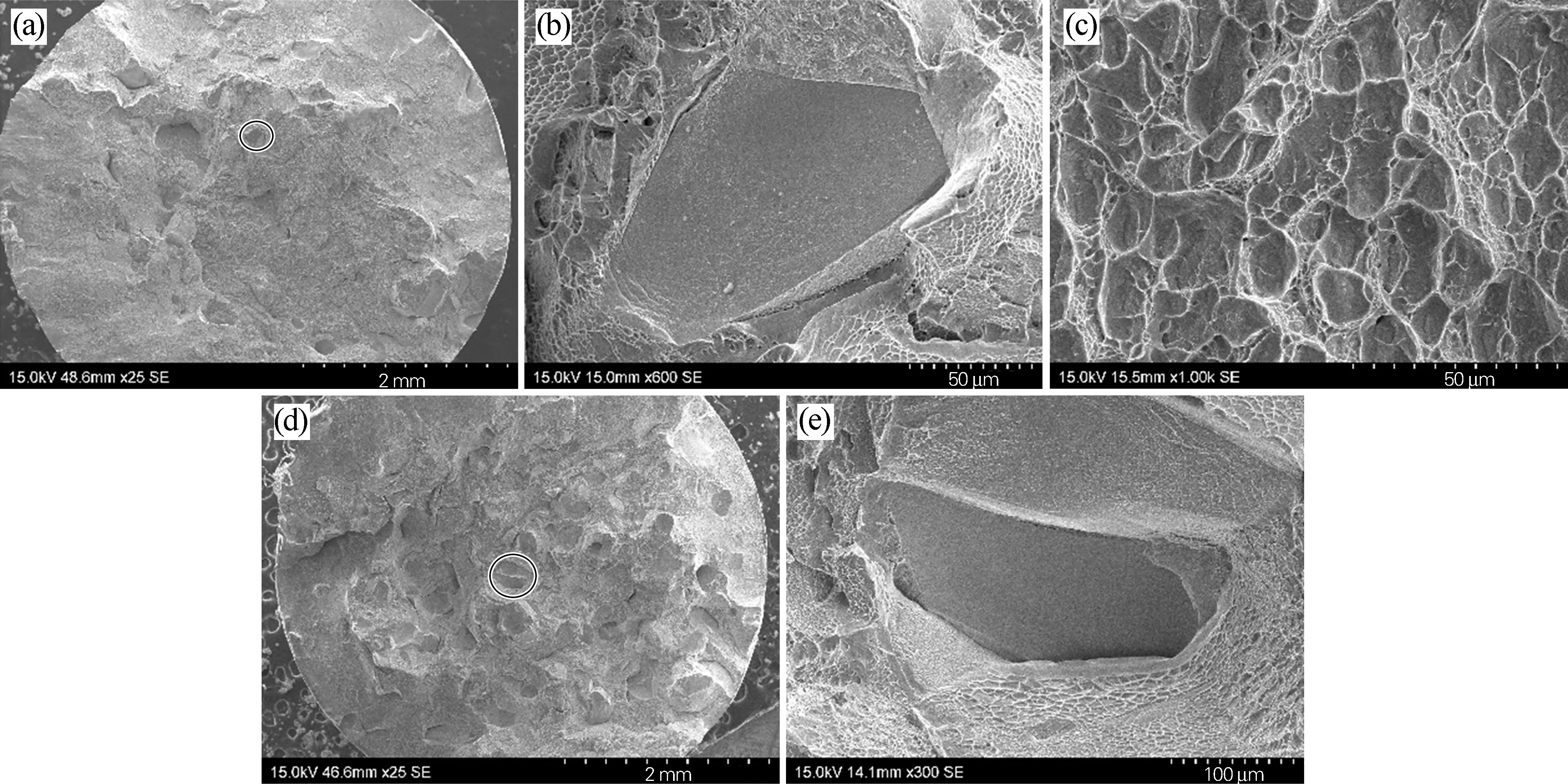

图3为Ti1300合金棒状拉伸试样的断口形貌,可以看出,合金断口是具有穿晶断裂和沿晶断裂的混合型断口,其特征为断口上可观察到沿晶开裂特征和韧窝。图3(a)为轴向心部试样的断口形貌,低倍断口上显示沿晶开裂刻面数量较少,韧窝区域较多,刻面形貌如图3(b)所示,韧窝形貌如图3(c)所示。图3(d)为弦向心部试样的断口形貌,其特点是沿晶开裂特征区域数量较多,在图3(e)中为平滑的刻面(沿晶开裂刻面),而且尺寸大,为150~200 μm,与β晶粒尺寸接近。

图3 Ti1300合金拉伸断口典型形貌(a~c)轴向心部试样;(d,e)弦向心部试样Fig.3 Typical morphologies of tensile fracture of the Ti1300 alloy(a-c) core specimen along axial directhon; (d,e) core specimen along tangential direction

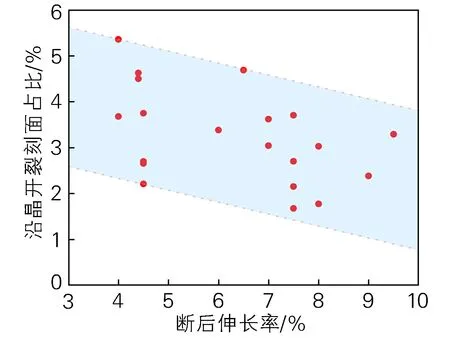

有研究指出,沿晶开裂刻面显著损害冲击性能[22];此外,晶界α相的存在与沿晶开裂刻面高度相关,会以沿晶断裂形式进一步损害塑性[8,15],但也有研究认为沿晶开裂刻面对性能没有影响[23]。对3个批次棒材共18组试样中,详细统计沿晶开裂刻面数量及其与试样断后伸长率的关系发现断口上沿晶开裂刻面的数量减少,对应的试样断后伸长率增加,结果如图4所示。

图4 Ti1300合金拉伸断口的沿晶开裂刻面比例与断后伸长率相关性统计结果Fig.4 Statistical results of the correlation between area fraction of intergranular cleavage facets of tensile fracture and the elongation after fracture of the Ti1300 alloy

2.3 合金拉伸断口附近二次裂纹的萌生机制

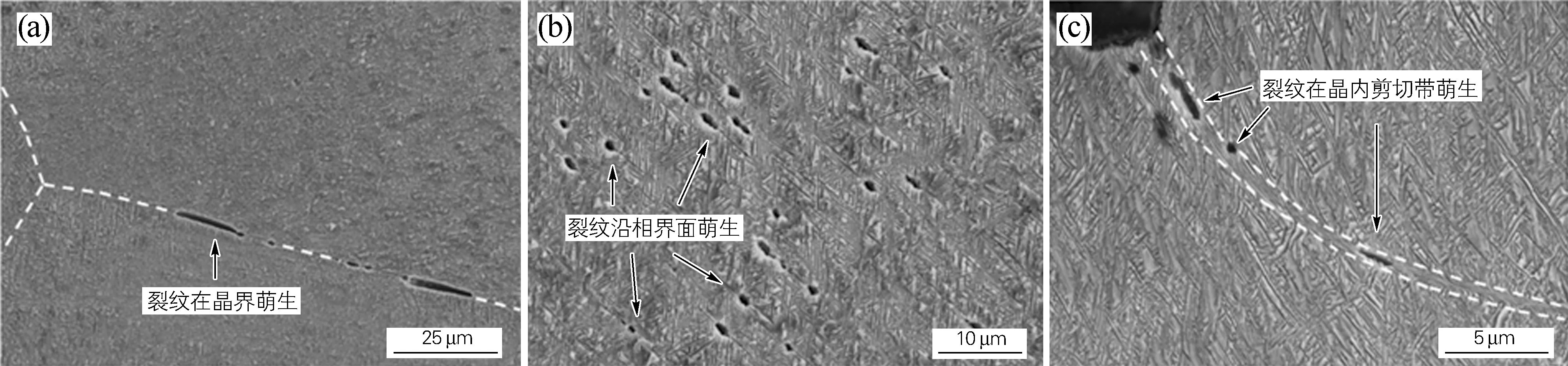

对3个批次棒材共18组试样中拉伸断口纵剖面进行进一步观察,发现大部分断口附近均有较多二次裂纹,如图5所示。Ti1300合金拉伸试样中裂纹萌生位置主要分为晶内和晶界,其中晶内萌生又可包括晶内相界面萌生、晶内剪切带萌生。图5(a)是β晶界处萌生的裂纹;图5(b)是断口附近晶粒内部萌生方式,裂纹以微孔形式在α片与基体β相的界面萌生;图5(c)显示了晶内剪切带的萌生裂纹情况,表明此处发生了剧烈的剪切带局部变形。在剪切带中裂纹萌生的情况较少,仅在主裂纹附近观察到。

图5 Ti1300合金的裂纹萌生位置(a)晶界处;(b)晶内(相界面);(c)晶内剪切带处Fig.5 Crack initiation positions of the Ti1300 alloy(a) at grain boundary; (b) at intragranular(at phase interface); (c) at intragranular shear band

后续对多组拉伸断口附近的裂纹萌生位置进行了详细的统计,共包含390处SEM观察视场,发现高强钛合金层片组织的晶界是裂纹容易萌生的位置,大约77%的裂纹在晶界处萌生,其余23%的裂纹在晶内萌生,如图6所示。采用EBSD对大部分断口附近组织的应变分布进行分析,结果如图7所示。图7(a)利用EBSD中KAM获得的拉伸断口附近组织中的应变分布图,其中颜色亮(荧光绿)的区域表明此处应变较大,颜色深(深蓝色)的区域表明其应比较小。有些晶粒内部颜色亮(荧光绿色),表明这些晶粒中的应变较大,其余深色晶粒表明应变较小。还可以看出较多晶界处也是荧光绿色,相较于晶粒内部的深蓝色区域,表明晶界处的应变较高。同时观察到晶界周边的晶内组织应变较小,说明这些区域的应变集中在晶界处,因此导致裂纹在应变集中的晶界处萌生。通过测试晶界及毗邻周边组织、晶内组织的显微维氏硬度,发现晶内硬度高于晶界硬度,如图7(b)所示。晶界处硬度低,说明晶界处强度低,在拉伸变形过程中有较大的应变和产生应变集中,导致裂纹容易在晶界处萌生。

图8为大部分试样主裂纹附近二次裂纹的典型形貌特征,其中晶界用虚线表示,均发现晶界魏氏体α相的分布对裂纹萌生有显著影响。由图8(a)可以发现,二次裂纹在晶内萌生且数量较多,晶界处并未萌生裂纹。图8(b,c)中晶界魏氏体α相均发生弯曲变形,认为晶界魏氏体α相有协调晶界变形的能力,能够协调晶界累积的应变,抑制裂纹在晶界萌生。也有研究指出,相较于普通晶界,带有魏氏体α相的晶界强度更高[24]。对晶界裂纹萌生情况与是否含有魏氏体α相进行统计,结果如图9所示。通过统计106处视场中晶界萌生的结果,发现大约有88%的裂纹萌生在没有魏氏体α相的晶界,仅约12%的裂纹萌生在有魏氏体α相的晶界,表明魏氏体α相能够协调晶界变形,缓解应力集中,抑制裂纹萌生。

图9 Ti1300合金拉伸断口的裂纹萌生位置统计结果Fig.9 Statistical results of crack initiation position of tensile fracture of the Ti1300 alloy

2.4 钛合金拉伸过程中裂纹萌生的应变参数

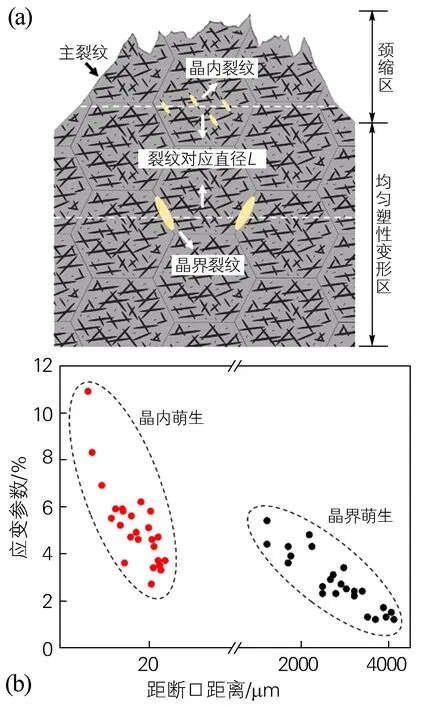

Ti1300合金在拉伸过程中的裂纹萌生位置分为晶界和晶内,如图5(a,b)所示。本研究提出裂纹萌生应变参数ξ,以估算晶界与晶内萌生裂纹对应的应变大小。观察测量断口中二次裂纹所在位置对应的试样直径L,确定裂纹萌生应变参数ξ,如图10(a)所示,将该处直径变化量与原始直径L0进行比较,裂纹萌生对应的应变参数计算如公式(1)所示:

图10 二次裂纹对应拉伸试样直径L的示意图(a)与不同拉伸变形量试样的临界应变参数值统计图(b)Fig.10 Schematic diagram of secondary crack corresponding to the tensile specimen diameter L(a) and statistics of critical strain parameter values of the specimens with different tensile deformation amounts(b)

(1)

裂纹萌生的应变参数ξ用以描述裂纹萌生时试样在该位置的应变大小。ξ值越大,表明裂纹萌生对应的应变越大,通过应变值能间接反映试样不同位置裂纹萌生对应的应变大小。根据公式(1)可以估算断口以下任一位置在发生裂纹萌生时对应的应变参数ξ。

对于拉伸断口,以断口位置为起点沿纵向方向,距断口位置越近,试样的变形越剧烈,而远离断口的位置,应变逐渐减小到均匀塑性变形,直至不再萌生裂纹。因此,在同一试样的断口分析中,通过计算裂纹在晶内、晶界萌生的最远位置应变参数ξ,作为晶内萌生裂纹与晶界萌生裂纹所需的临界应变参数ξ0,能够比较裂纹在晶界和晶内萌生的应变差异。多个拉伸试样临界应变参数ξ0的统计结果如图10(b)所示。图10(b)的统计结果表明,晶内萌生裂纹集中在距离断口最近的几十微米内,其对应的应变较大,裂纹的临界应变参数ξ0通常大于3.5%;距离断口1 mm或者更远的裂纹,主要在晶界处萌生,其对应的应变较小,晶界处萌生裂纹的应变参数ξ0通常在1%~5%。从晶内与晶界的裂纹萌生应变参数来看,高强钛合金层片组织在拉伸变形过程中,在晶界处萌生裂纹所需的应变低于晶内,再次验证了裂纹更容易在晶界处萌生。

2.5 高强钛合金层片组织在屈服附近的变形与裂纹萌生规律

图11(a,b)为拉伸变形量为1.4%试样的变形和裂纹萌生微观形貌。在统计的20组晶界中,有2组晶界有剧烈变形情况,因此大约10%的晶界发生了剧烈变形。图11(a)中箭头所指的相邻晶粒发生了明显的位移偏转,图11(b)中部分晶界上有裂纹萌生,此时晶界周边的α层片未发生变形,裂纹在晶界的萌生主要是晶界α相的变形集中导致。图11(c,d)为拉伸变形量为2.2%试样的裂纹萌生、扩展的微观形貌。可见发生剧烈变形的晶界增多,在晶界处萌生的裂纹也有所增加。在统计的55组晶界中,有14组晶界萌生裂纹。从图11(c,d)中可以看出,部分晶界处裂纹开始扩展并有向晶内扩展的趋势。

图11 Ti1300合金拉伸变形量为1.4%(a,b)和2.2%(c,d)时的局部晶界变形和裂纹萌生Fig.11 Deformation behavior and crack initiation of the Ti1300 alloy with strains of 1.4%(a,b) and 2.2%(c,d)

Ti1300合金全层片组织中,β晶内析出的α相比较细小,晶内的强度高;β晶界有α相薄膜导致晶界强度低,在拉伸应变过程中β晶界处产生应变集中,在屈服变形初期晶界因为应变集中而萌生裂纹。随着变形量增加,钛合金中α相与β相具有不同的弹性常数和强度等性质,拉伸变形中α相与β相由于变形不协调导致相界面产生应变集中,也会萌生裂纹。晶内萌生裂纹主要出现在断口附近剧烈变形部位。

2.6 钛合金拉伸过程中裂纹扩展规律

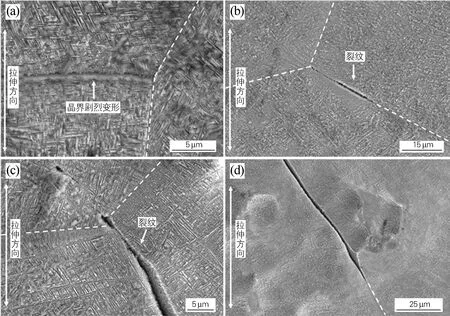

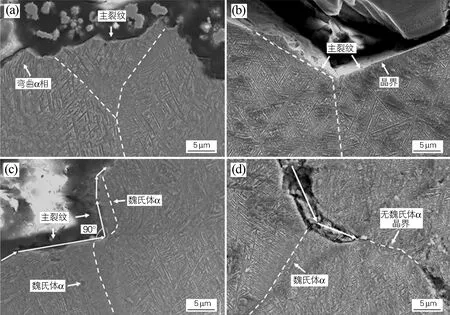

图12为Ti1300合金拉伸断口纵剖面典型形貌,大部分试样拉伸断裂中主裂纹扩展路径相似。图12(a)为主裂纹穿晶扩展,可见裂纹尖端塑性区有剧烈变形,晶界、晶内α层片发生弯曲变形;图12(b)为主裂纹沿晶扩展,其扩展路径基本沿着晶界,附近的晶界、晶内组织几乎无变形。结合图3的断口形貌特征,Ti1300合金层片组织拉伸断裂中裂纹扩展方式为穿晶扩展和沿晶扩展混合形式。

图12 Ti1300合金拉伸变形中的裂纹扩展及魏氏体对裂纹扩展的影响(虚线为原始β晶界)(a)主裂纹穿晶扩展;(b)主裂纹沿晶扩展;(c)魏氏体α相使主裂纹扩展路径偏转;(d)魏氏体α相使二次裂纹扩展路径偏向无魏氏体α相的β晶界Fig.12 Crack propagation modes in tensile deformation of the Ti1300 alloy and influence of Widmanstätten α phase on crack propagation (dashed lines indicating initial β grain boundary) (a) transgranular propagation; (b) intergranular propagation; (c) primary crack propagation deflecting caused by Widmanstätten α phase; (d) secondary crack propagation deflecting caused by Widmanstätten α phase to the β phase grain boundary without Widmanstätten α phase

对裂纹扩展路径进行研究时发现,晶界魏氏体α相能使裂纹路径发生偏转,如图12(c)所示。晶界魏氏体α相发生剧烈变形,晶界存在大量偏移、扭折,相比于图12(a,b)中裂纹扩展路径,该裂纹路径沿魏氏体α相晶界产生了90°偏转,表明魏氏体α晶界可使裂纹发生偏转。断口下方组织中的二次裂纹扩展方式也受到晶界魏氏体α相的影响,裂纹扩展倾向于沿着没有魏氏体组织的晶界进行,如图12(d)所示。

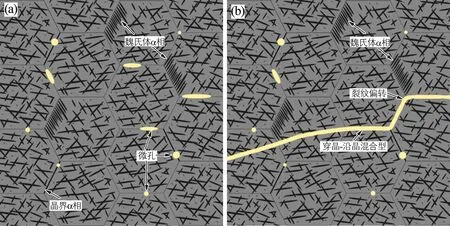

图13是Ti1300合金在拉伸变形过程中裂纹萌生及扩展行为的示意图。图13(a)表示试样从弹性阶段到屈服阶段的过程中,随着外加应力不断增大,组织中局部发生应变集中,少数晶界发生剧烈变形,另有少量晶界开始萌生裂纹,这个阶段裂纹倾向于在没有魏氏体组织的晶界萌生。 图13(b)表示试样从屈服阶段到均匀塑性变形阶段的过程,随着应变增加,晶内α/β相界面发生应变集中、萌生裂纹,同时在晶界处的裂纹相互连接、扩展。

图13 Ti1300合金层片组织中裂纹萌生及扩展示意图(a)屈服阶段的裂纹萌生; (b)塑性变形阶段的裂纹扩展Fig.13 Schematic diagram of crack initiation and propagation of the Ti1300 alloy with lamellar structure(a) crack initiation at yield stage; (b) crack propagation at plastic deformation stage

有研究表明[24],带有魏氏体α相的晶界具有较高的强度,其在弹性阶段到屈服阶段过程中会产生的微孔更少。当应力超过屈服平台后,如图13(a)所示,大量晶界发生剧烈变形,同时形成的大量微孔会相互连接,产生尺寸较大的裂纹,在外力作用下裂纹沿阻力最小的路径扩展。若裂纹扩展路径上存在带有魏氏体α相的晶界,裂纹会沿着没有魏氏体α相的晶界扩展,如图13(b)所示。

3 结论

1) Ti1300合金层片组织拉伸变形中的裂纹主要在晶界处萌生。断口纵剖面的二次裂纹观察结果表明,远离断口位置其裂纹主要在晶界萌生,距离断口近的位置(主要是颈缩区域),其裂纹主要在晶内萌生。本文提出用应变参数ξ评价裂纹萌生的应变量,结果表明晶界萌生裂纹的应变量ξ0的数值小于晶内萌生裂纹的应变量,说明在晶界萌生裂纹比晶内萌生裂纹需要更小的应变。

2) 晶界魏氏体α相对裂纹萌生有显著的抑制作用。基于大量裂纹在晶界萌生的统计结果,发现88%的裂纹在没有魏氏体α相的晶界处萌生,主要原因是晶界魏氏体α片能够发生一定变形而缓解应力集中。

3) 裂纹扩展路径有穿过晶内和沿晶界扩展等形式,在穿晶扩展路径上可以观察到局部α片弯曲变形情况,表明裂纹尖端塑性区的剧烈塑性变形;裂纹沿晶扩展,晶内组织变形特征不明显。晶界魏氏体α相使裂纹扩展路径发生偏转,可增加合金裂纹扩展阻力。