淬火温度对非均质淬火-配分钢组织和性能的影响

2023-10-23尉贺宝熊志平

张 超, 尉贺宝, 熊志平

(1. 北京理工大学 材料学院 冲击环境材料技术国家级重点实验室, 北京 100081;2. 上海中研仪器制造有限公司, 上海 201411)

近年来,碳中和理念[1-3]的提出使得节能减排成为钢铁材料发展的新要求。通过开发先进高强钢,在保证安全服役的前提下进行轻量化设计,可以减少资源和能源的消耗[4]。截止到目前,已开发了以中锰钢、超细贝氏体钢和淬火-配分(Quenching and partitioning,Q&P)钢为代表的第三代先进高强钢,其中Q&P钢具有良好的强塑性匹配,引起研究学者的广泛关注。在传统的淬火-配分(Conventional quenching and partitioning,CQ&P)工艺中,提高淬火温度能够增加残留奥氏体的体积分数,提高试样的整体成形性(塑性),但是不可避免地会造成块状残留奥氏体的增多,导致局部成形性(韧性)下降,诱发边裂等现象[5-8]。这种现象的本质是大量沿马氏体包边界的块状残留奥氏体,在变形过程中快速转变为硬脆的新鲜马氏体链,促使试样发生脆性断裂[9]。现有研究表明,降低淬火温度能够增加片层残留奥氏体的比例,避免这种脆性断裂,从而改善韧性,但会导致残留奥氏体总体积分数的降低,危害塑性[10-13]。因此,如何兼顾残留奥氏体的较高体积分数和片层形貌,保证良好的塑性和韧性,仍是制约Q&P钢发展的关键问题。

Sun等[14]和Ding等[15]通过快速短时奥氏体化,构建出非均质锰分布高温奥氏体,为残留奥氏体的调控提供了新思路。其中,Sun等[14]采用富Mn渗碳体和贫Mn铁素体组成的片层珠光体作为初始组织,通过快速加热获得了富Mn区域和贫Mn区域交替分布的高温奥氏体,在淬火后制备出富Mn残留奥氏体片层和贫Mn回火马氏体板条交替堆叠的微观组织。但残留奥氏体的总体积分数较低(17.4%±1.0%),且稳定性过高,导致试样的总延伸率较低(<10.0%)。同样地,Ding等[15]利用铁素体和残留奥氏体初始组织的锰配分,通过快速奥氏体化获得了非均质锰分布高温奥氏体,得到了大量亚微米尺度的富锰块状残留奥氏体。由此可见,通过构建非均质锰分布高温奥氏体,能够调控残留奥氏体的形貌和尺寸。在此基础上,采用锰配分的珠光体片层作为起始组织,结合快速加热构建非均质高温奥氏体,然后进行Q&P处理。相对于成分均匀的高温奥氏体,非均质锰分布高温奥氏体能够调控淬火阶段的马氏体转变过程,导致Q&P过程更加复杂。因此,本研究分析了不同淬火温度下非均质锰分布对Q&P钢组织和性能的影响。

1 试验材料和方法

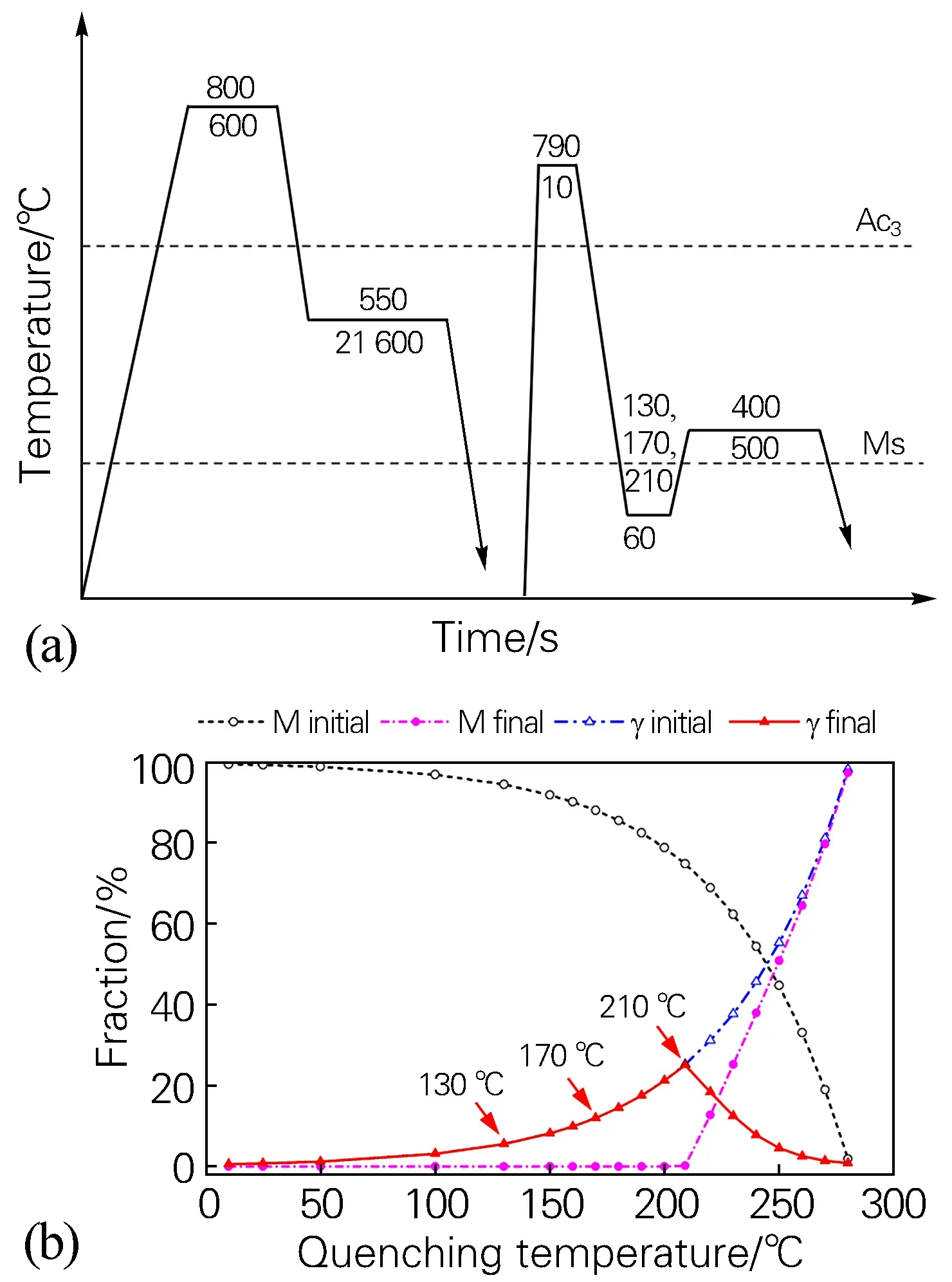

本试验采用真空熔炼炉熔炼得到了40 kg的铸锭,其主要化学成分(质量分数,%)为0.29C、1.51Si、3.83Mn,余量Fe。将铸锭于氩气保护下在1200 ℃均匀化处理36 h,随后在1000 ℃热轧至7 mm。将热轧试样加热至800 ℃保温600 s后,转移至550 ℃的盐浴炉中保温6 h,进行珠光体转变,再进行水淬。将获得的珠光体试样通过盐浴炉快速加热至790 ℃保温10 s进行奥氏体化,然后通过130~210 ℃的盐浴进行淬火60 s,再迅速转移至400 ℃的盐浴炉中保温500 s进行配分处理,最后水淬,如图1(a)所示。其中,根据Speer等[16]提出的CCE模型结合K-M公式[17],选定淬火温度为130、170、210 ℃,如图1(b)所示。为方便叙述,将上述以Mn配分珠光体为初始组织的淬火-配分(Partitioned pearlite-based quenching &partitioning,PPQ&P)工艺,根据淬火温度依次编号为PPQ&P130、PPQ&P170和PPQ&P210。

图1 非均质淬火-配分钢的热处理工艺示意图(a)和CCE模型及K-M公式预估的各相含量随淬火温度的变化(b)Fig.1 Schematic diagram of the partitioned pearlite-based quenching and partitioning process(a) and prediction of phase fraction as a function of quenching temperature according to CCE model and K-M equation(b)

对热处理后的试样进行线切割,制备出适用于微观组织观测和室温拉伸测试的样品。采用Zeiss SUPRA 55型场发射扫描电镜,结合15 kV的加速电压,在二次电子模式下观测试样的表面形貌。通过Bruker D8 advance型X射线衍射仪,利用Cu靶的Kα射线,结合0.30°/min的扫描速率和40°~120°的扫描角度,采用直接对比法[18]计算残留奥氏体的体积分数。采用FEI Talos F200X型透射电镜,结合配套的能谱仪分析试样的精细微观组织和合金元素分布。特别地,为避免轻质元素碳对合金元素测定结果的干扰,本研究通过计算锰元素占置换位置的百分数(UMn=xMn/(xMn+xFe+xSi))来表示锰含量[14, 19-20]。采用Instron 5565型万能试验机及配备的高精度视频引伸计测试试样的室温拉伸性能,初始应变速率为4×10-4s-1,拉伸试样标距段尺寸为8 mm×2 mm×1 mm。

2 试验结果和讨论

2.1 非均质锰分布高温奥氏体的构建

图2(a)为试验钢在550 ℃保温6 h后的珠光体组织,主要由浅灰色的渗碳体片层和深灰色的铁素体片层组成,未发现块状马氏体/奥氏体岛,表明实现了完全珠光体化。通过透射电镜及配套能谱仪观测珠光体的精细微观组织,如图2(b)所示,发现渗碳体片层和铁素体片层厚度分别为(11.5±3.6) nm和(129.2±22.5) nm,且渗碳体片层的锰含量(15.1%~27.8%)明显高于铁素体片层(0.8%~1.4%)。以该珠光体为初始组织,经790 ℃保温10 s快速奥氏体化处理后直接淬火试样的微观组织如图2 (c)所示。其主要由浅灰色的马氏体、深灰色的残留奥氏体和少量黑色的未溶铁素体组成。进一步地,微观组织可分为正常马氏体区域和鬼珠光体区域,其中鬼珠光体区域占比为56.1%±4.2%。通过透射电镜及配套能谱仪表征鬼珠光体区域的精细结构(见图2(d)),发现鬼珠光体区域由残留奥氏体片层和马氏体板条交替堆叠组成,残留奥氏体片层和马氏体板条间呈现类似珠光体的非均质锰分布,其中奥氏体片层呈现锰元素富集(8.72%±0.74%),马氏体板条呈现锰元素贫瘠(2.53%±0.14%)。因此,采用珠光体作为初始组织,经快速短时奥氏体化处理,能够构建具有非均质锰分布的高温奥氏体。

2.2 淬火温度对微观组织的影响

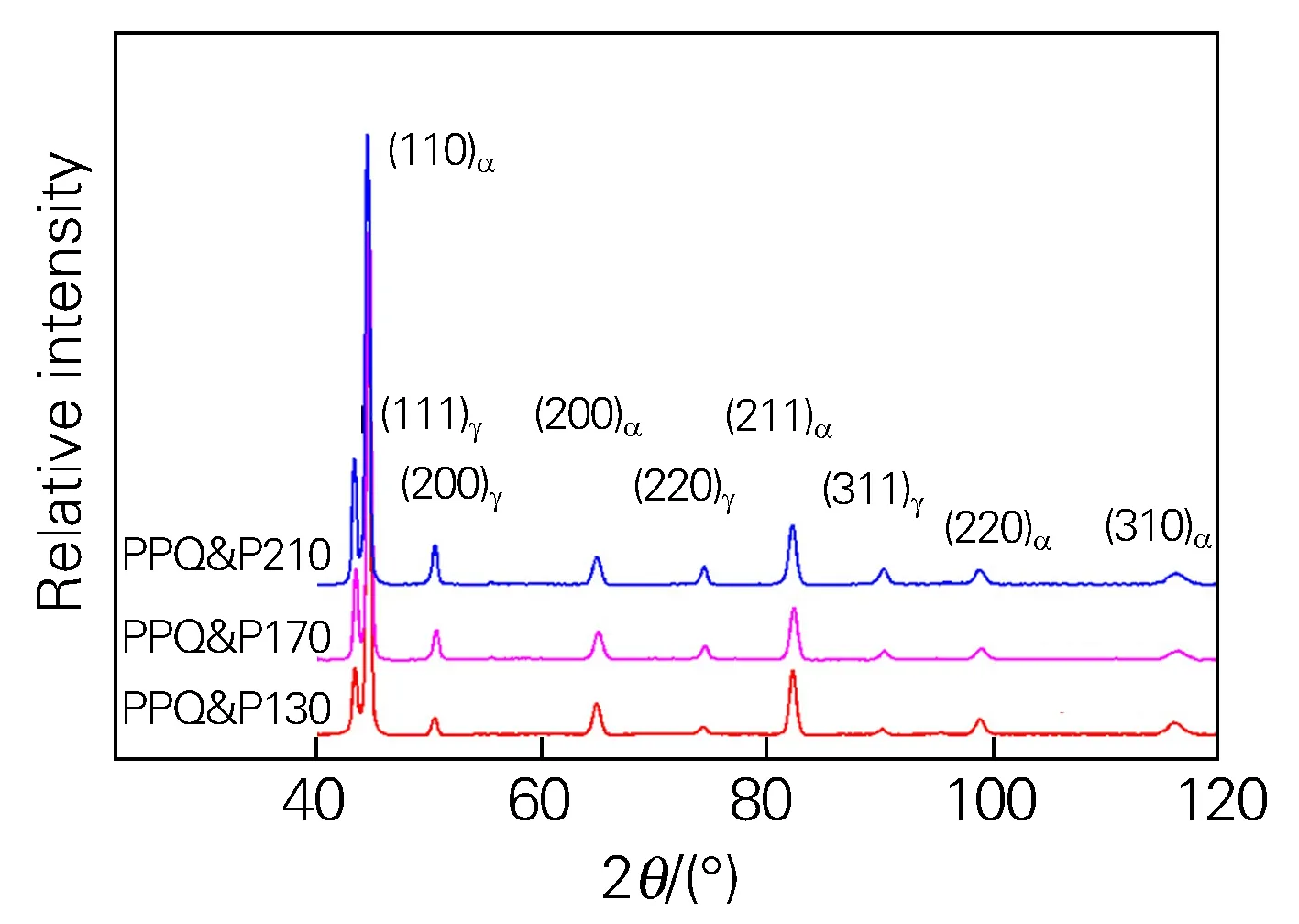

试验钢经淬火-配分后的微观组织如图3所示,主要由浅灰色的残留奥氏体和深灰色的回火马氏体基体组成。残留奥氏体存在块状和片状两种形貌,马氏体以细小板条形貌为主。进一步地,微观组织可分为正常马氏体区域和鬼珠光体区域。随淬火温度由130 ℃升高至210 ℃,鬼珠光体含量逐渐由66.9%±1.8%降低到41.3%±2.4%;而块状的残留奥氏体体积分数增加、尺寸增大。图4为淬火-配分试样的XRD图谱,可以看出 (111)γ、(200)γ、(220)γ和(311)γ峰非常明显。同时,残留奥氏体的体积分数随淬火温度升高而增加,PPQ&P130、PPQ&P170和PPQ&P210试样的残留奥氏体体积分数分别为25.7%±0.3%、35.8%±0.2%和39.5%±0.3%。由此可见,PPQ&P工艺的残留奥氏体具有较高的体积分数,且以片层形貌为主。

图3 不同淬火温度下淬火-配分试样的SEM图Fig.3 SEM images of the PPQ&P specimens quenched at different temperatures(a) 130 ℃; (b) 170 ℃; (c) 210 ℃

图4 不同淬火温度下淬火-配分试样的XRD图谱Fig.4 XRD patterns of the PPQ&P specimens quenched at different temperatures

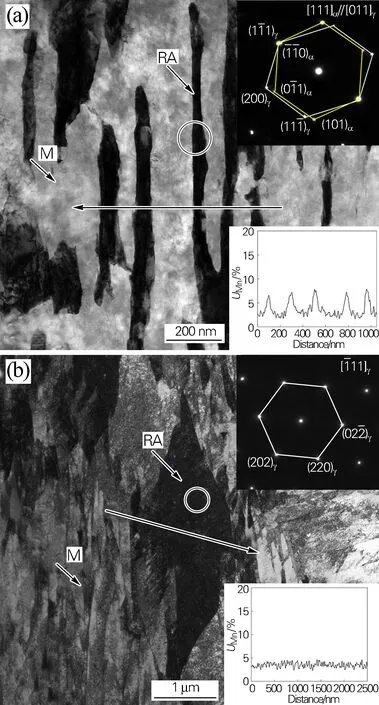

通过透射电镜及配套能谱仪观测PPQ&P170试样中不同区域的精细微观组织,如图5所示。从图5可以看出,鬼珠光体区域由回火马氏体板条(宽度(132.1±21.4) nm)和残留奥氏体片层(宽度(52.5±6.4) nm)交替堆叠而成。回火马氏体和残留奥氏体间具有明显的锰含量差异,其中马氏体板条呈现锰元素贫瘠(2.81%±0.23%),奥氏体片层呈现锰元素富集(7.61%±0.56%)。然而,正常马氏体区域的残留奥氏体以块状形貌为主,晶粒尺寸((2.2±0.7) μm)明显大于片层残留奥氏体,同时块状残留奥氏体和回火马氏体基体间呈现近似均匀的锰元素分布。

图5 170 ℃淬火-配分后试样中不同区域残留奥氏体的TEM图(a)鬼珠光体区域的片层残留奥氏体;(b)正常马氏体区域的块状残留奥氏体Fig.5 TEM images of austenite in different regions of the specimens quenched at 170 ℃ and partitioned(a) film RA in ghost pearlite region; (b) blocky RA in normal martensite region

锰元素是奥氏体稳定性元素,高温奥氏体中片层式的锰分布能够有效调控淬火阶段的马氏体转变过程。具体地,淬火阶段贫锰高温奥氏体会转变为马氏体,而富锰奥氏体能够稳定存在至淬火温度,从而形成贫锰马氏体板条和富锰奥氏体片层交替堆叠的鬼珠光体区域,从而保留了残留奥氏体的片层形貌(见图3)。同时,淬火温度能够直接决定马氏体转变的驱动力,当淬火温度较低时,马氏体转变驱动力大,贫锰高温奥氏体经淬火处理后转变为板条马氏体。然而,随着淬火温度的升高,马氏体转变驱动力减小,导致部分贫锰高温奥氏体不发生马氏体转变,而与邻近富锰高温奥氏体共同稳定存在至淬火温度,形成块状奥氏体,并经配分阶段的碳元素富集进一步稳定至室温。因此,块状残留奥氏体含量随淬火温度的升高而增加。

2.3 淬火温度对力学性能的影响

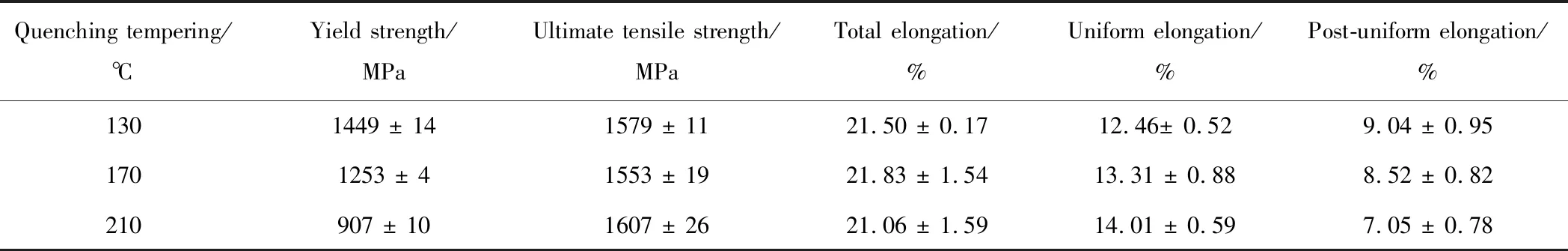

试验钢经淬火-配分后的工程应力-应变曲线如图6(a)所示,均呈现连续屈服,相应的力学性能汇总于表1。随淬火温度由130 ℃升高至210 ℃,试验钢的抗拉强度仅在1553~1607 MPa小幅波动,断裂总延伸率基本不变(约21%);而屈服强度从(1449±14) MPa 迅速降低至(907±10) MPa,均匀延伸率由12.46%±0.52%增加至14.01%±0.59%,颈缩后延伸率从9.04%降低至7.05%。鬼珠光体区域的马氏体板条宽度相对正常马氏体区域明显细化(见图5),能够通过细晶强化提高屈服强度,而淬火温度升高会使鬼珠光体区域减少,导致屈服强度降低。

表1 不同淬火温度下淬火-配分试样的拉伸性能

图6 不同淬火温度下淬火-配分试样的力学性能(a)工程应力-工程应变曲线;(b)应变硬化指数曲线Fig.6 Mechanical properties of the PPQ&P specimens quenched at different temperatures (a) engineering stress-engineering strain curves; (b) strain hardening exponent curves

图6(b)为淬火-配分试样的应变硬化指数曲线,该曲线主要分为3个阶段:第1阶段为快速下降阶段(ε<0.03),对应于工程应力-应变曲线的弹塑性过渡区[13],在此期间位错强化占主导地位[21],应变硬化指数明显下降;第2阶段的应变硬化指数波动上升,对应于相变诱导塑性(TRIP)效应[13,22];第3阶段应变硬化指数迅速减小,对应TRIP效应基本耗竭[21]。随淬火温度由130 ℃升高至210 ℃,淬火-配分试样在第2阶段的应变硬化指数增加,尤其是第2阶段前期的应变硬化指数显著升高。这是由于试样显微组织中残留奥氏体增多(见图4),尤其是块状残留奥氏体数量增多、尺寸增大(见图3),导致残留奥氏体稳定性下降,在较低应变量下发生了更强烈的TRIP效应(见图6(b)),同时改善了抗拉强度和均匀延伸率[23]。然而,随淬火温度的升高,鬼珠光体区域含量下降,造成片层残留奥氏体减少,阻碍裂纹扩展的能力下降,导致颈缩后的伸长率降低。

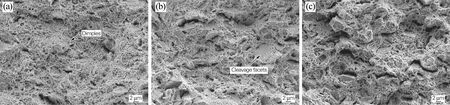

淬火-配分试样的拉伸断口形貌如图7所示,均主要由韧窝和解理刻面组成。可以看出,由于含有大量鬼珠光体区域,不同淬火温度的断口形貌以韧窝为主。随淬火温度由130 ℃升高至210 ℃,淬火-配分试样拉伸断口的韧窝数量减少,而解理刻面尺寸显著增大(见图7(c))。这是由于随淬火温度的升高,块状残留奥氏体数量增加、尺寸增大,在拉伸过程通过TRIP效应改善了塑性,造成均匀延伸率增加(见表1),但其转变产物为新鲜的硬脆马氏体,是孔洞和裂纹优先萌生、拓展的位点,因此形成了解理刻面。

图7 不同淬火温度下淬火-配分试样的拉伸断口形貌Fig.7 Tensile fracture morphologies of the PPQ&P specimens quenched at different temperatures(a) 130 ℃; (b) 170 ℃; (c) 210 ℃

3 结论

1) 采用珠光体作为初始组织,经快速短时奥氏体化构建片层式锰配分高温奥氏体,能够实现对淬火阶段马氏体转变过程的调控,制备出富锰片层残留奥氏体与贫锰马氏体板条相互堆叠的鬼珠光体组织,获得了较高体积分数的残留奥氏体,且残留奥氏体的形貌以片层为主。

2) 随淬火温度的升高,贫Mn高温奥氏体向马氏体转变的驱动力降低,能够和富锰高温奥氏体共同稳定存在至淬火温度,并经碳配分而保留至室温,导致淬火-配分试样中鬼珠光体区域减少,而正常马氏体区域增加。

3) 随淬火温度的升高,非均质淬火-配分试样的抗拉强度和断裂总延伸率基本不变,均匀延伸率增加,而颈缩后的延伸率和屈服强度降低。