海工用低合金高强钢厚板的组织与力学性能

2023-10-23崔树刚史长鑫谷国超许文花吕宇鹏

崔树刚, 史长鑫, 谷国超, 许文花, 吕宇鹏

(1. 山东大学 材料科学与工程学院, 山东 济南 250061;2. 山东大学 材料液固结构演变与加工教育部重点实验室, 山东 济南 250061)

海洋资源开发是具备巨大潜力的能源发展方向,具有重要的经济地位。随着海洋强国战略的提出,海工装备对低合金钢板的需求进一步增加[1-2]。为满足我国海工装备的产品向着大型化、高层化、复杂化发展,对海洋工程用特厚钢板的厚度与各项性能提出了更高的要求[3]。尤其是海洋平台桩腿、升降齿条等关键部件,需用到厚度达127~256 mm的高强或超高强钢板[4]。

对于中厚、特厚钢板而言,显微组织与力学性能在厚度方向上的均匀性问题,是高强钢宽厚板在生产与应用中面临的最重要的问题之一。厚板的组织均匀性主要由连铸偏析、轧制变形量以及热处理过程决定[5]。目前,生产实际中,除了在冶炼中严格控制夹杂物,并配合Nb、V、Ti等元素微合金化的手段以外,在轧钢过程中也多采取控轧控冷或轧后热处理以确保厚板显微组织与力学性能的均匀性[6-8]。钢板控制轧制是通过控制板坯的变形量与轧制温度,并调控微合金元素的析出,以细化钢板的显微组织。例如,Eman等[9]通过不同的控轧工艺研究了控轧控冷策略对低碳钢微观结构细化的影响,并阐明了应变诱导铁素体相变是铁素体细化的主要机制。Xiong等[10]报道,在控轧控冷过程中,低碳钢板中的Nb比V、Ti更能有效地延缓奥氏体晶粒的长大,从而减小晶粒尺寸。然而,由于特厚钢板过厚,在控制轧制过程中,轧制变形难以传递至板坯心部,从而使得心部变形量不足,细化组织的效果并不明显,影响厚钢板的质量[11]。相关研究表明,控轧控冷后加入回火步骤可以减轻钢板的不均匀性,并且兼具低成本和高效率的特点[12]。从多相控制的角度来看,多相微观结构有利于提高裂纹的起始能量和扩展能量,从而提高低合金高强钢的低温韧性[13]。因此,对于厚板来说,对沿厚度方向的组织进行研究,包括微观组织及第二相的分布和均匀性,对开发具有理想性能的厚钢板具有重要的理论指导意义。

本文的主要目的是采用控轧控冷+600 ℃回火0.5 h的工艺生产出420 MPa级80 mm厚低合金高强钢,并沿板厚方向取样,研究其显微组织与力学性能随厚度方向的变化规律,并阐明其微观结构演变和微观结构-性能关系。基于拉伸试验期间铁素体晶粒的变形行为,说明多相微观结构对变形的响应特征。

1 试验材料及方法

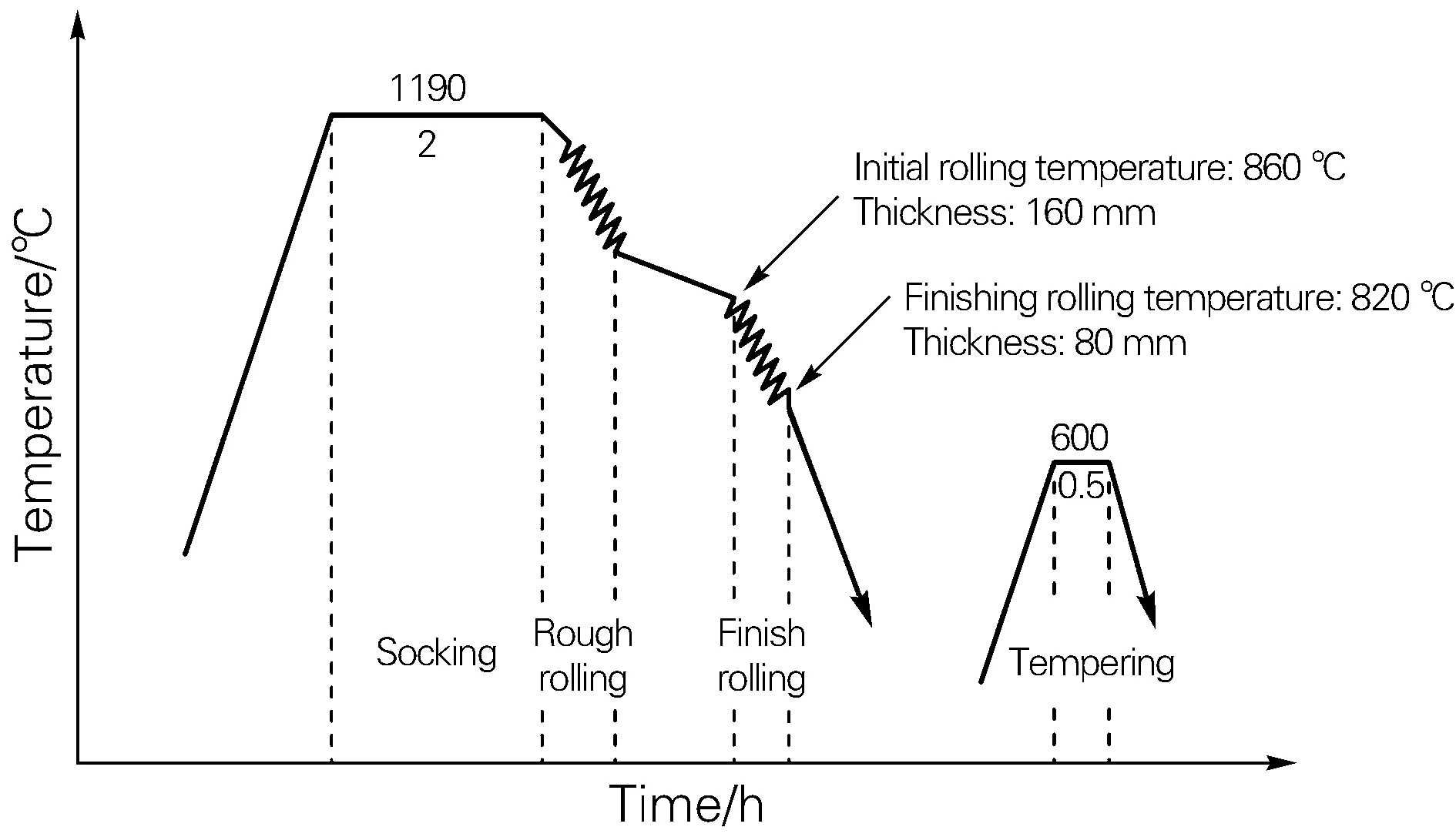

试验钢的化学成分如表1所示。采用控轧控冷技术,在4300 mm宽厚板生产线上通过连铸连轧工艺轧制出厚度(t)为80 mm的厚板,工艺路线如图1所示。厚板连铸后,加热至1190 ℃均温2 h,而后粗轧成160 mm厚中间坯,且最后三道次粗轧压下量均大于20%。精轧开轧温度为860 ℃,终轧温度为820 ℃,将中间坯轧制至厚度为80 mm。采取加速冷却工艺(ACC),快速冷却后,在600 ℃保温0.5 h。

图1 轧制工艺示意图Fig.1 Schematic diagram of the rolling process

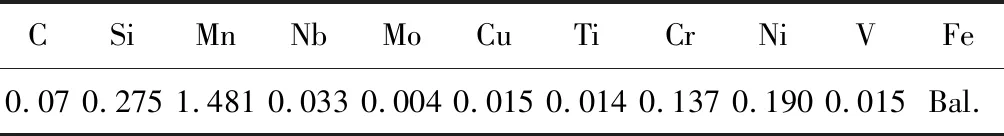

表1 试验钢板的化学成分(质量分数,%)

利用线切割从试验钢板的不同厚度(表面,t/8、t/4、3t/8、t/2)上取金相样品,经过依次打磨抛光后,用4%的硝酸酒精溶液进行腐蚀,利用Nikon光学显微镜及Hitachi SU-70扫描电镜观察试样的显微组织。依据GB/T 6394—2017《金属平均晶粒度测定方法》测定晶粒平均尺寸。利用FEI Tecnai Remote TCPIP透射电镜观察钢板不同位置试样经过回火后的纳米析出相形貌及分布。依据GB/T 228.1—2021《金属材料 拉伸试验 第1部分:室温试验方法》测定拉伸性能,板状拉伸试样尺寸及取样位置如图2所示。采用Zwick Z250SNS 拉伸试验机,以2 mm/min的速率进行拉伸试验。将拉伸后的断口沿中轴线剖开,利用电子背散射衍射技术(EBSD)观察断口附近的晶粒取向变化及微孔洞的产生情况,步长设置为0.2 μm,电压为20 kV。

图2 拉伸试样尺寸(a)及取样位置(b)示意图Fig.2 Schematic diagram of the tensile specimens(a) and sampling locations(b)

2 试验结果与讨论

2.1 显微组织演变

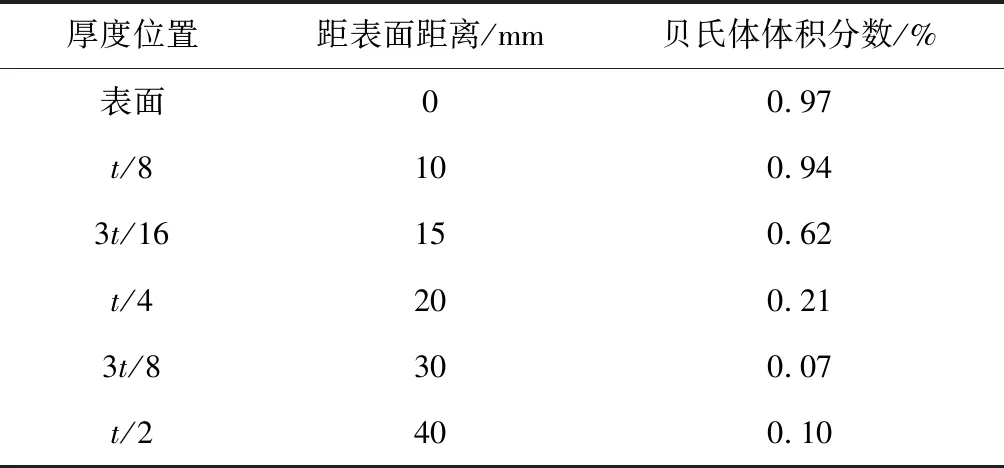

钢板不同厚度位置的光镜与扫描电镜所反映出的显微组织如图3所示。从图3中可以看出,420 MPa级高强度低合金宽厚板回火后的显微组织主要以贝氏体与铁素体为主。在钢板的表面处(图3(a,b)),显微组织主要以贝氏体为主(LB为板条贝氏体,GB为粒状贝氏体),伴随有极少量的多边形铁素体(PF)。在厚度t/8处(图3(c,d)),显微组织较表面处并无显著变化。随着距离表面深度的增加,在厚度t/4处(图3(e,f)),显微组织突然转变为以多边形铁素体为主,且铁素体颗粒间析出了大量的碳化物。而在厚度t/2处,组织中又出现了少量贝氏体形态的组织。利用测量面积占比的方法,测算出钢板各位置处的贝氏体体积分数(另补充了厚度3t/16处数据),如表2所示。从表2中可以发现,铁素体与贝氏体的比例在距离表面10~20 mm的区域内发生较为剧烈的变化,距离表面距离越远,贝氏体体积分数越小。众所周知,形成贝氏体通常比形成铁素体需要更快的冷却速率。而冷却速率在钢板的厚度方向上呈现出指数衰减的规律,说明在厚板轧制过程中,冷却速率因素主要影响着钢板的组织类型转变[14],即对于厚钢板而言,厚度方向的组织变化主要受到冷却速率的控制,因此才使得相比例在厚度方向上的分布趋势与冷却速率的分布趋势一致。值得注意的是,依据文献[15]中的计算,在850~550 ℃开始冷却的温度区间内,冷却速率与距表面的距离呈现指数规律,其结果反应了3t/8时的冷却速率并不明显高于t/2时的冷却速率。由于在连铸连轧过程中,厚板中心会存在碳偏析[16],在一定的冷却速度下,碳元素的富集更有利于贝氏体的形成[17],从而导致t/2时的贝氏体分数略高于3t/8。

表2 钢板各位置处的贝氏体体积分数

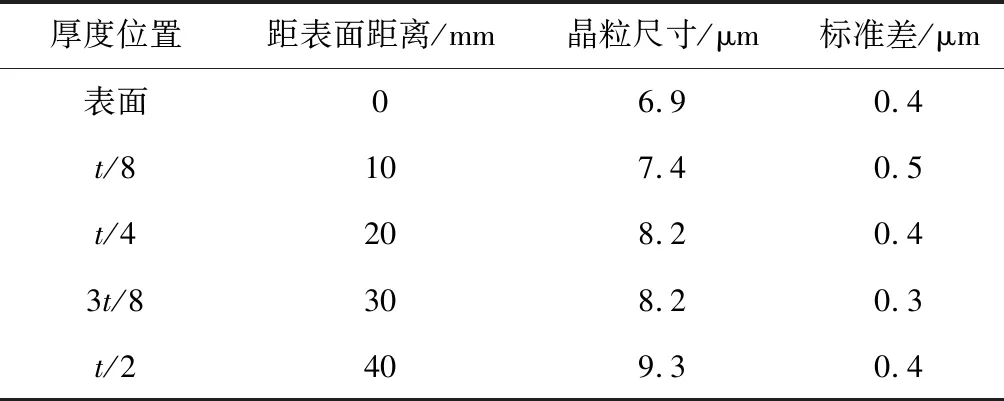

由截线法统计出的不同厚度处的平均晶粒尺寸如表3所示。钢板的平均晶粒尺寸分布在6~10 μm区间,表明合金元素,如Nb、V和Ti,发挥了重要作用。Nb元素有着较为强烈的细化晶粒的作用,例如,在含Nb的低合金钢中形成的Nb(C, N)尺寸大约为几十纳米,且很难被粗化[18],对界面移动具有明显的拖曳作用。此外,由于Nb原子溶入铁素体晶格后会带来较大的晶格错配,对铁素体具有强烈的细化晶粒的作用。虽然钢板的平均晶粒尺寸从表面到心部逐渐增大,然而并不明显,表明Nb元素起到了抑制晶粒生长的作用。

表3 钢板各位置处的晶粒尺寸

对于直接淬火的钢板而言,一般认为贝氏体内会存在M/A岛。然而,在图3中,铁素体板条间和晶粒内部没有出现明显的M/A组元,这可能是由于钢板经TMCP后在600 ℃回火造成的。Zhou等[12]对贝氏体回火过程进行了详细的研究,指出当回火过程的条件为600 ℃×0.5 h时,M/A岛会分解为铁素体及碳化物。M/A岛的分解主要是一个碳元素再分布的过程,所以碳化物的分布与回火前的M/A岛分布有一定的相关性。由于保温时间只有0.5 h,碳化物倾向于分布在原M/A岛附近,这与试验钢的组织分布特征十分吻合。比如,在钢板的表面(图3(b)),渗碳体分布在铁素体板条之间和晶界上,而在t/2处 (图3(j)),渗碳体则大多分布在晶界上。综上所述,显微组织沿厚度方向的变化与温度、元素分布以及回火过程密切相关。

2.2 析出特征

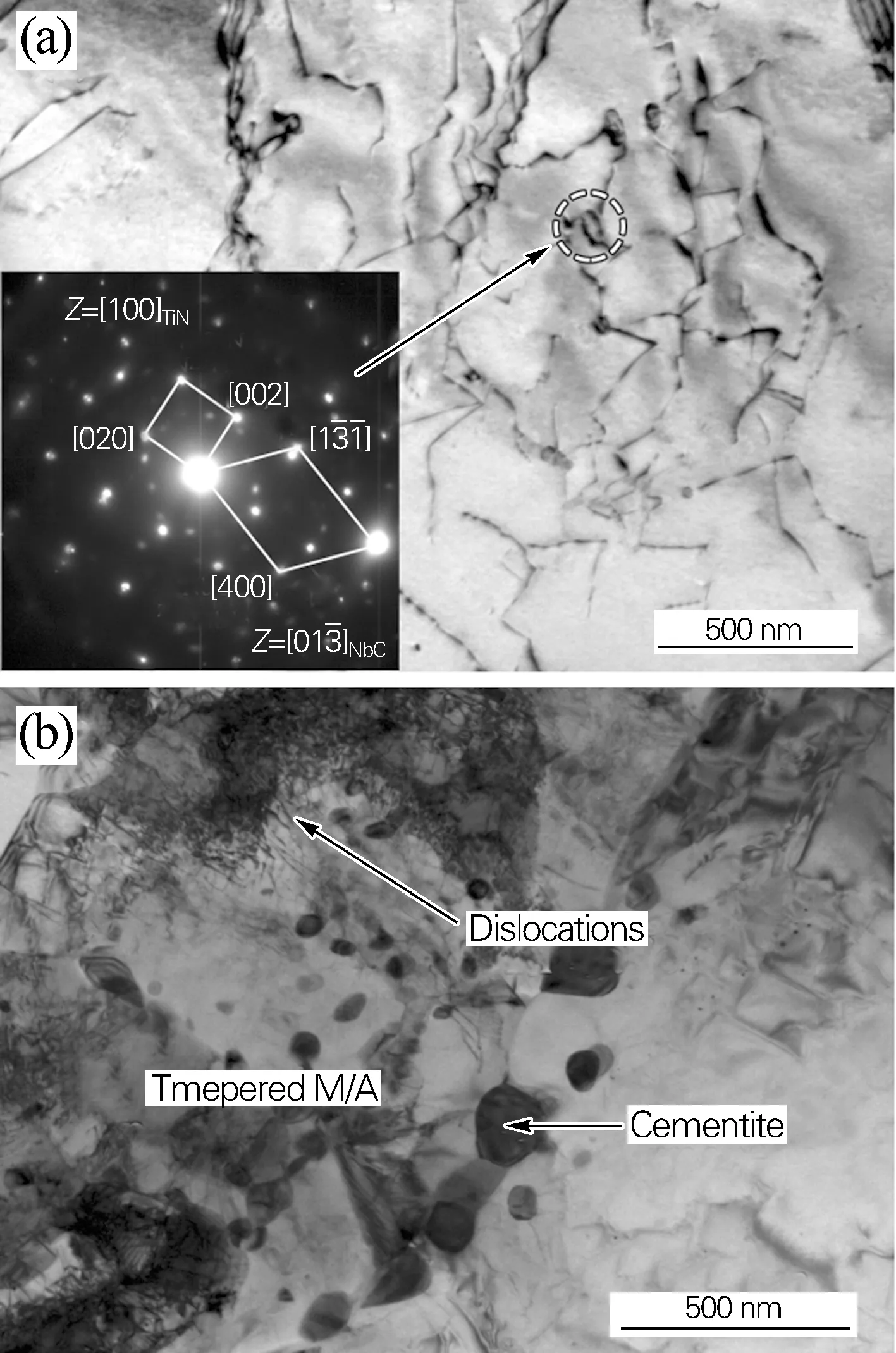

钢板不同位置的TEM图如图4所示。在厚度t/4处,Nb、Ti的析出物呈现长方形或椭圆形,且中间部分富Ti,而两端富Nb。热力学过程表明,在轧制过程中,析出相主要在变形过程中产生的高密度缺陷处形核长大,位错扩散通道也为富溶质核心的形核提供了有利条件。其中,Ti的碳化物会首先析出,而Nb元素则在后续过程中以先形成的富Ti相作为形核核心,发生进一步析出长大[19]。中心处的TEM形貌(图4(b))中有大量的渗碳体颗粒,这与SEM数据十分吻合,这些渗碳体尺寸为50~200 nm不等,以圆形或椭圆形形态析出,且大多分布在晶界附近。回火过程会促进M/A组元的分解,M/A岛分解后则会在岛状物附近生成渗碳体。由图4可知,基体中的位错密度并不高,且仍然残留有未完全分解的M/A岛。

图4 钢板t/4(a)及t/2(b)处的析出相类型及形貌Fig.4 Type and morphologies of the precipitated phases at t/4(a) and t/2(b) of the steel plate

2.3 力学性能表征

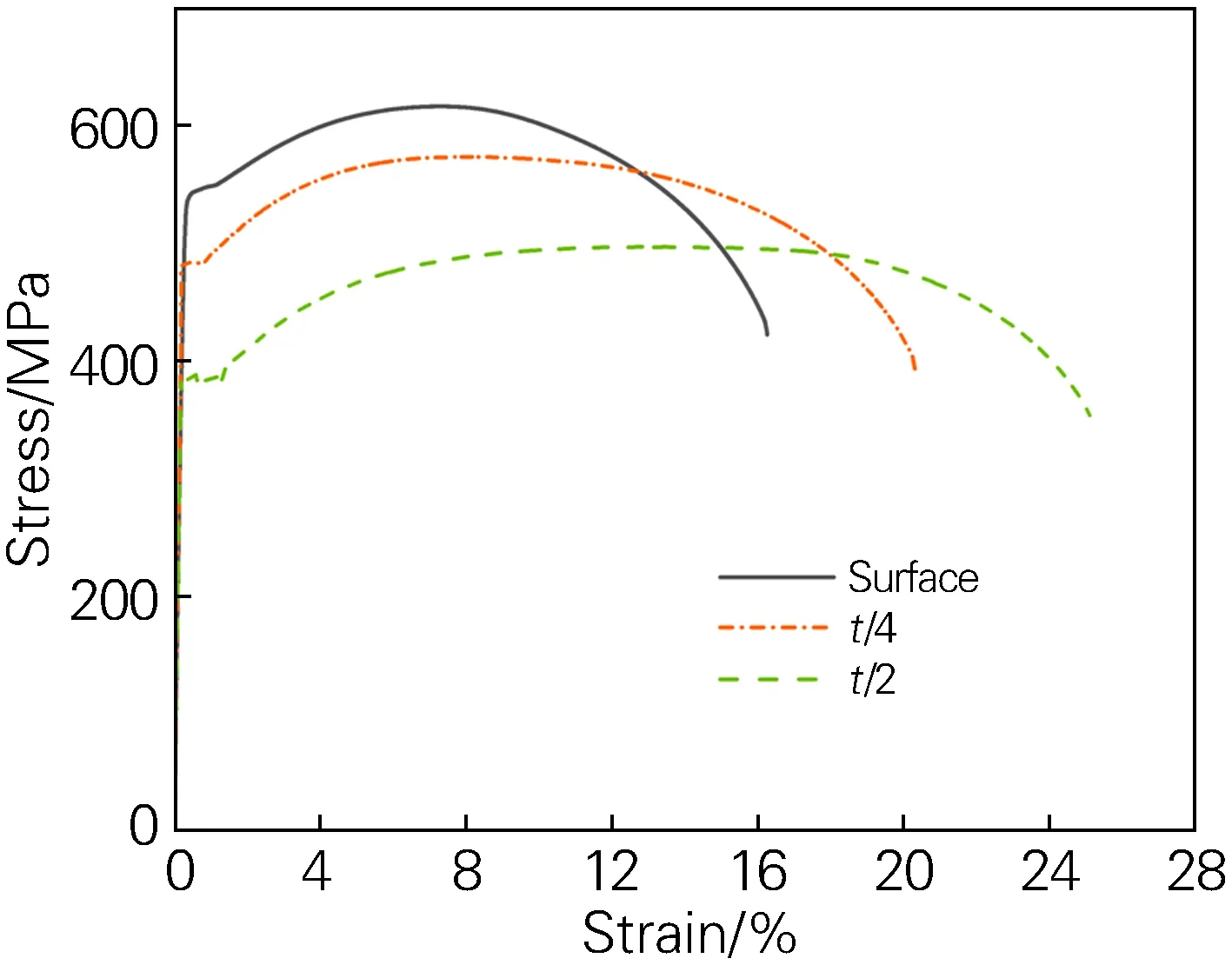

试验钢板不同厚度位置的拉伸曲线如图5所示。曲线表明,抗拉强度与屈服强度随着距离表面深度的增加而降低,表面处的抗拉强度可达616 MPa,屈服强度达542 MPa,而心部的抗拉强度仅为496 MPa,屈服强度为384 MPa。结合显微组织可知,贝氏体相占比高的组织具有更高的强度,而铁素体比例较高的组织则具有较好的韧性。研究表明,多相显微组织有利于降低屈强比,以提高钢板在服役过程中的安全性指标。

图5 钢板不同厚度处的应力-应变曲线Fig.5 Stress-strain curves at different thicknesses of the steel plate

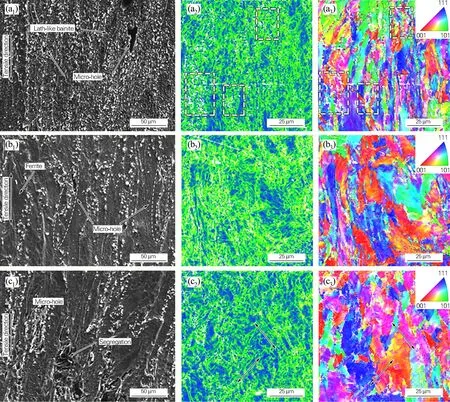

沿拉伸断口中轴线将拉伸试样切开,拉伸断裂处附近沿伸长方向截面的SEM和几何必须位错(GND)、反极图(IPF)数据如图6所示,图6(a2,a3)中虚线框为挤压破碎的铁素体晶粒,图6(c2,c3)中箭头方向表示变形过程中的滑移方向。作为软相,铁素体在基体的协调变形中起着重要作用,其断裂特征以韧性断裂为主。结合图3可以发现,渗碳体主要析出在铁素体晶界和贝氏体-铁素体板条之间;试验钢的整体显微组织为贝氏体和铁素体。从图6(a1,b1,c1)可以看出,拉伸过程中形成的微孔洞主要分布在铁素体晶界(GBs)上、贝氏体铁素体(BF)板条之间,并在其附近伴有渗碳体。首先,由于渗碳体和铁素体之间的界面是非共格界面,当位错和滑移系统移动到渗碳体和铁素体的边界时,会存在较大的阻力。当变形继续进行时,协调变形很难在这些地方进行,因此形成了微孔洞[20]。因此,在微孔附近会出现渗碳体。其次,除了夹杂物附近的孔,其他微孔洞是在贝氏体铁素体(BF)板条之间或在拉长的晶界处产生。众所周知,滑移系统在变形过程中起着关键作用。室温下铁素体的滑移系统由{110}<111>主导[21]。虽然贝氏体铁素体和多边形铁素体具有相同的晶体结构,但不同的是,贝氏体铁素体表现为板条状,板条之间存在错位。因此,与相同体积的多边形铁素体相比,贝氏体铁素体板条的协调变形过程中,位错运动和滑移系统必须穿过更多的界面。KAM值表示几何必须位错(GND)的相对密度。从图6中可以发现,KAM值较大处主要位于断裂晶粒(图6(a2,a3))、贝氏体铁素体板条之间(图6(b2,b3))、由滑移产生的亚晶界(图6(c2,c3))以及铁素体晶界(图6(c2,c3))。滑移线与晶界的交汇处易产生应力集中,这也进一步促进了微孔洞的产生。

图6 钢板拉伸断口附近剖面的SEM图(a1,b1,c1)、KAM图(a2,b2,c2)和IPF图(a3,b3,c3)(a1~a3)表面;(b1~b3) t/4;(c1~c3) t/2Fig.6 SEM(a1,b1,c1), KAM(a2,b2,c2) and IPF(a3,b3,c3) maps of cross-section near the tensile fracture of the steel plate(a1-a3) surface; (b1-b3) t/4; (c1-c3) t/2

3 强化机理分析

金属材料的强韧化机制主要包括基体材料的晶格摩擦及点阵阻力、固溶强化、析出强化、细晶强化及位错强化等。金属材料的最终强度由这些强化机制带来的综合强化效果决定。本文基于420 MPa级80 mm宽厚板不同位置处的组织特征,综合计算了各强化机制对屈服强度的影响。屈服强度与各强化机制的合成关系可用公式(1)表达[22]:

(1)

式中:σ0为点阵摩擦阻力,其值为54 MPa;σd为位错强化的强度分量;σs为固溶强化的强度分量;σg为晶界带来的强度分量,即细晶强化;σp为析出强化带来的强度分量。

3.1 固溶强化

固溶强化的机制是固溶原子的弹性作用,其强化效果与固溶原子的比例有关。强固溶强化元素和弱固溶强化元素是根据溶体原子引起的晶格畸变来区分的。如钢中的C、N等间隙固溶原子属于强固溶强化元素,其对基体的固溶强化矢量值较高。因此,固溶强化效果可以大致用公式(2)描述[22]:

σs=4570[C]+4570[N]+83[Si]+37[Mn]+

470[P]+80[Ti+Nb]+59[Al]+

11[Mo]-30[Cr]

(2)

式中:[X]指元素的固溶含量,由于析出相基本为碳氮化物,因此要对碳元素及Nb、V、Ti元素的固溶量进行修正。而Si、Cr、Mn等其他元素可近似认为完全溶入基体中。由于钢板在淬火后进行600 ℃回火,而600 ℃足够使碳在微区进行重新分布。因此,采用600 ℃修正公式[22]:

lg{[Nb]×[C]}α=3.9-9930/T

(3)

lg{[Nb]×[C]}γ=2.96-7510/T

(4)

lg{[Ti]×[C]}α=4.4-9575/T

(5)

lg{[V]×[C]}α=6.72-9500/T

(6)

3.2 位错强化

钢中的位错强化主要源于可动位错在基体中运动时与其他位错的应力场发生作用,使其运动受阻而产生强化效果。位错强化是目前钢材料中最有效的强化方法之一。位错强化对屈服强度计算的影响由公式(7)给出[23]:

σd=Mαμbρ0.5

(7)

式中:σd为位错密度对屈服应力的贡献;α为与晶体结构相关的常数(约0.38);M为泰勒系数(对铁素体来说,约为2);μ为剪切模量(对铁素体来说是81 600 MPa);b为Burger矢量(对铁素体来说是0.248×10-9m);ρ为单位面积的位错密度(m-2)。对不同位置的钢板进行取样(表面、t/8、t/4、3t/8、t/2)后,对其表面进行机械抛光,并去除表面的应力层。可利用XRD衍射数据,基于改进的Williamson-Hall方法分别计算了不同厚度的位错密度[24]。

3.3 细晶强化

细晶强化是众多强化机制中,能同时兼顾材料强度及韧性的强化机制。其本质是晶界的室温强度高于晶内强度,因此晶界数量的增多既可以较大程度上阻碍位错穿过晶界的协调变形过程,也可以很大程度上提高裂纹扩展所需的能量,从而达到同时强化及韧化的效果。其数值可以通过Hall-Petch公式进行计算[23]:

σg=kd-0.5

(8)

式中:k为常数,对于低合金高强钢来说一般取值为17.4 MPa·mm0.5。

3.4 析出强化

第二相粒子析出后带来的强度贡献与粒子析出的数量和尺寸有关。析出强化的效果一般以Orowan机制为主,可用Ashby-Orowan公式进行描述[22]:

(9)

其中:d为粒子的平均尺寸,可利用TEM进行统计;f为粒子析出的体积分数,可利用元素总量=固溶量+析出量的关系计算得出。当析出相尺寸较大时,对基体强化的贡献值十分有限,故析出强化仅进行Nb、V、Ti元素的纳米级析出物的计算。

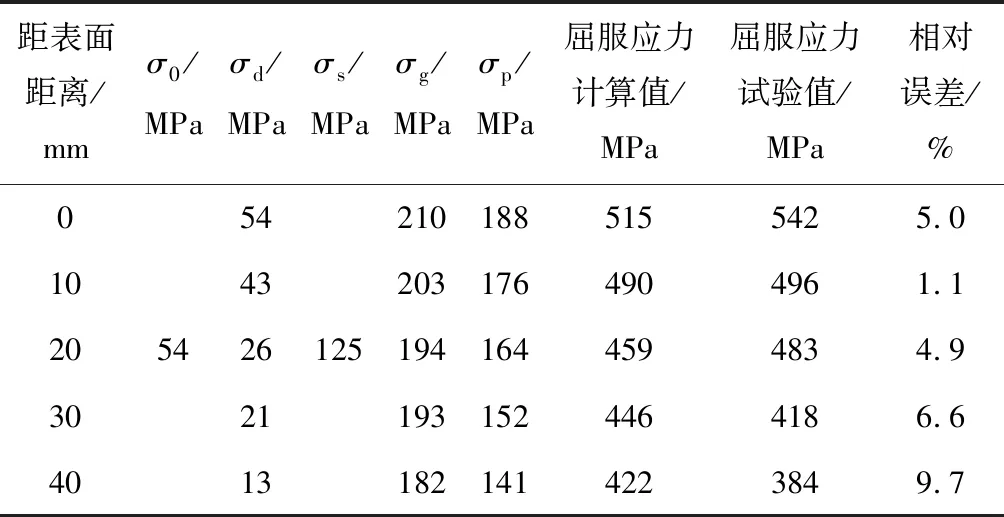

基于以上强化机制的表达式,对钢板不同位置的计算结果数据如表4所示。从表4中可以发现,综合强化效果与试验结果比较接近,相对误差小于10%。钢板强度主要是由细晶强化及析出强化提供,其中细晶强化的绝对值最高,表明其对钢板强度贡献最大。由于经过了0.5 h的保温后,基体中的位错密度并不高,因此基体中位错强化带来的效果并不明显。

表4 不同强化机制对钢板不同厚度外的强化分量

4 结论

1) 经过TMCP后的600 ℃回火,试验钢的晶粒大小为6~10 μm,表面的显微组织主要为贝氏体,而中心则主要为铁素体。在距离表面10~20 mm处,贝氏体与铁素体比例发生了明显变化。显微组织的变化主要受温度因素控制。

2) 碳化物主要在铁素体板条和晶界附近析出,Nb和Ti的碳化物存在着复合的沉淀现象。与t/4时相比,t/2时析出的碳化物的尺寸略有增加。

3) 抗拉强度和屈服强度随离表面的距离减少,表面的屈服强度达到542 MPa,而在t/2时为384 MPa。断裂类型主要是微孔聚集型断裂,微孔洞主要产生于铁素体板条和碳化物析出的位置之间。

4) 强化机制分析结果表明,强化机制对钢板的组织与性能的关系有良好的反应,符合试验结果。晶界强化是该钢与析出强化的主要强化模式,具有较高的绝对数值。