回火温度对1100 MPa高强海工钢组织及析出的影响

2023-10-23罗小兵张兴国

赵 宋, 亚 斌, 罗小兵, 张兴国

(1. 大连理工大学 材料科学与工程学院, 辽宁 大连 116023;2. 钢铁研究总院有限公司 工程用钢院, 北京 100081)

高强度、高韧性、易焊接是海工钢的重要发展方向,近年来,采用超低碳、纳米Cu粒子和MC/M2C碳化物多元复合析出技术开发了一系列高强度船体钢[1-5]。在船体结构的部分区域,采用1100 MPa级高强度高塑韧性钢可以有效提高其抗冲击能力[6-8]。国内外学者对于Cu和M2C在低合金高强度钢中的析出行为以及组织演化规律开展了大量研究,但对其合金成分的分配及纳米析出物的演化行为仍存在争议[9]。在Fe-Cu基铁素体钢中加入Cr、Mo、Ni、Co、Mn和Al等合金元素,可以进一步提高其抗拉强度[10]。其中一些元素(Ni、Mn和Cr)倾向于在铁素体基体/体心立方Cu析出物的界面处偏析,偏析层对Cu的扩散起到一定的阻挡作用,但是Ni和Mn的偏析降低了界面能,使晶界强度降低[11]。

本文以成分更为复杂的新型船体钢(低C(<0.06%)、高Ni(>6.0%)、高Cu(>3.0%),皆为质量分数)的1100 MPa级超高强船体钢为研究对象,采用淬火+不同温度回火的工艺,研究了回火温度对其组织及析出的影响。

1 试验材料与方法

试验用钢采用50 kg真空冶炼炉冶炼,其化学成分(质量分数,%)为<0.05C、0.05Si、0.6Mn、≤0.005P、0.002S、6~8Ni、1.8Cr、1.1Mo+V、3.6Cu,余量Fe。

铸锭被锻成110 mm×60 mm厚的锻坯,锻坯1150 ℃保温2 h后经过7道次热连轧成12 mm厚的板坯,终轧温度为880 ℃,轧后空冷。沿轧制钢板的横向取样,并在箱式炉中进行热处理,热处理工艺为:淬火+不同温度回火。将试样在850 ℃加热保温1 h后水淬,随后在400~600 ℃(间隔25 ℃)内进行梯度温度的回火处理,回火时间为2 h,随后空冷至室温。

采用VH-5型维氏硬度计对850 ℃淬火、不同温度回火后试样进行硬度测试,载荷砝码为5 kg,加载15 s,试样抛光后经10%硝酸酒精溶液腐蚀,利用Olympus GX51光学显微镜(OM) 和 Quanta 650场发射扫描电镜(SEM)观察试验钢不同回火温度下的显微组织。按照GB/T 228.1—2021《金属材料 拉伸试验 第1部分:室温试验方法》、GB/T 229—2020《金属材料 夏比摆锤冲击试验方法 》要求分别进行室温拉伸、-40 ℃低温Charpy冲击试验。使用配备 EDAX Velocity Super 超快 EBSD 探头的 JSM-7200F 场发射扫描电镜对不同回火工艺下试样进行 EBSD 取向分析,步长为 0.15 μm。透射试样片经机械减薄后在-20 ℃、6%的高氯酸乙醇溶液进行双喷减薄,利用TecnaiF20透射电镜及自带的能谱(EDS)观察析出相的成分、形貌和尺寸。

2 试验结果与分析

2.1 力学性能

图1为试验钢经过850 ℃淬火+不同温度回火后钢的硬度和强度随回火温度的变化曲线,可以看出,试验钢的强度在400~600 ℃回火曲线变化分为两个阶段。第Ⅰ阶段(400~425 ℃),强度和硬度随着回火温度的升高逐渐增大,并在425 ℃处达到回火峰值,硬度值达到了435 HV5,屈服强度和抗拉强度分别为1242 MPa和1377 MPa。第Ⅱ阶段(425~600 ℃)钢的硬度和强度随着回火温度的升高而降低,其中在525~575 ℃回火硬度和强度下降趋势有所减缓,在600 ℃回火时,钢的硬度值降低至337 HV5,屈服强度和抗拉强度分别为1024 MPa和1045 MPa。

图1 回火温度对试验钢硬度和强度的影响Fig.1 Effect of tempering temperature on hardness and strength of the tested steel

图2为回火温度对试验钢低温韧性的影响,试验钢的回火韧性曲线化规律分为3个阶段。在第Ⅰ阶段(400~475 ℃),试验钢的低温韧性较差,冲击吸收能量在6~40 J范围内波动;在第Ⅱ阶段(475~525 ℃),钢的低温韧性随着回火温度的升高而升高,低温韧性得到显著改善,在525 ℃处回火韧性到达了180 J;第Ⅲ阶段(525~600 ℃),随着过回火温度进一步升高,低温韧性基本趋于稳定,维持在180 J左右。

图2 回火温度对试验钢低温韧性的影响Fig.2 Effect of tempering temperature on low temperature toughness of the tested steel

回火温度对试验钢的塑性也有显著的影响,可以用断后伸长率和断面收缩率对试验钢的塑性进行评价。如图3所示,在400~600 ℃回火,试验钢的断后伸长率和断面收缩率基本都随回火温度的升高而不断增加,试验钢的塑性得到了明显的改善,具有良好的机械加工性能。

图3 回火温度对试验钢断后伸长率和断面收缩率的影响Fig.3 Effect of tempering temperature on elongation after fracture and percentage reduction of area of the tested steel

综上,为了使试验海工钢获得良好的力学性能,通常采用过回火处理的方案,通过牺牲少量强度来提高钢的低温韧性和塑性,从而存在一个最佳的回火温度处理区间,本文中试验钢在525~550 ℃范围内回火不仅能可以获得1103~1119 MPa的强度和170 J的-40 ℃冲击吸收能量,且具备良好的机械加工性能。

2.2 显微组织及冲击断口形貌

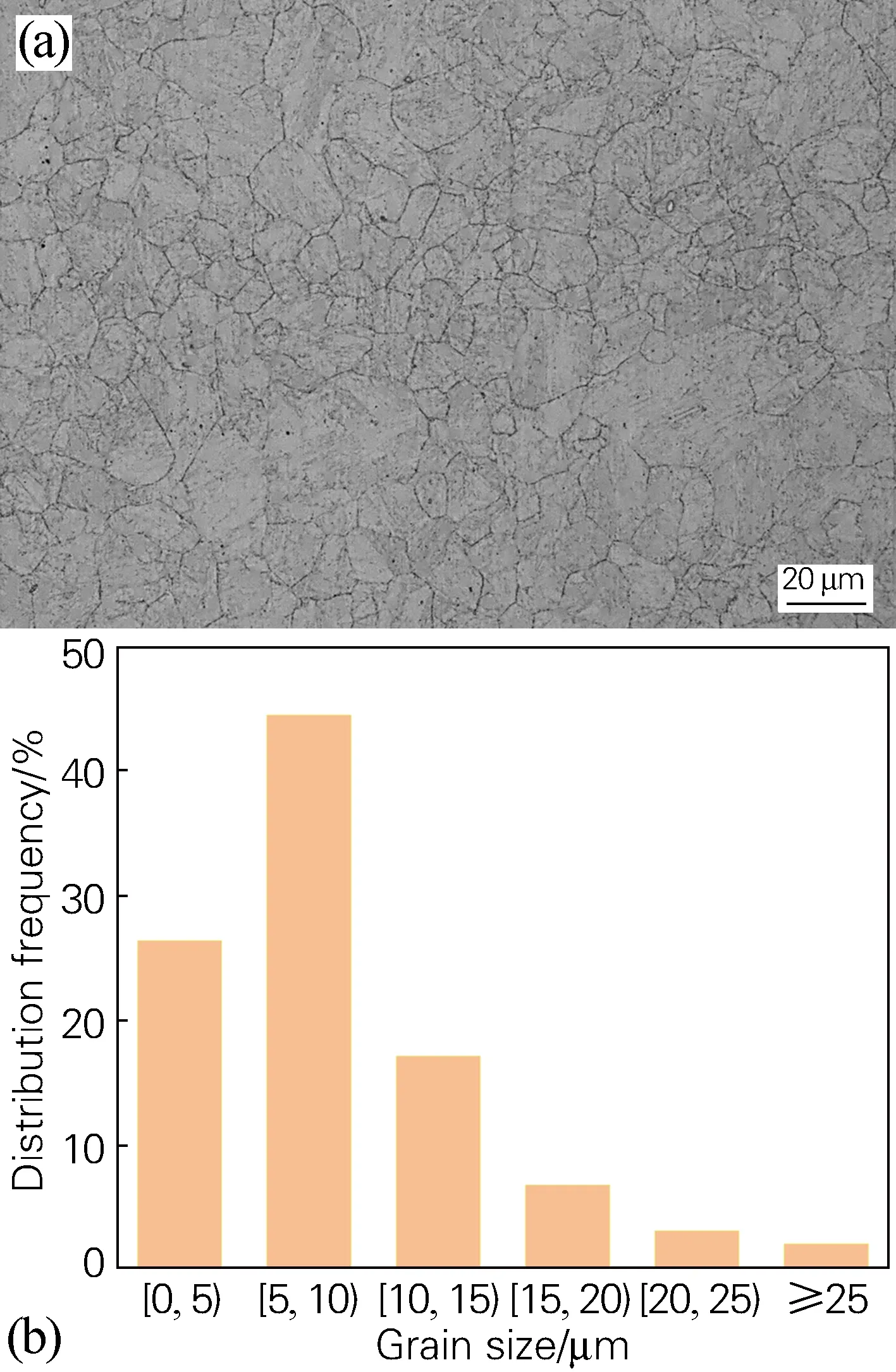

图4为850 ℃淬火后试验钢的晶粒形貌以及晶粒尺寸分布,试验钢的原始奥氏体平均晶粒尺寸为8.72 μm。细小的原始奥氏体晶粒尺寸对回火过程中马氏体板条块和板条束的细化非常有利,会使试验钢的组织呈细化趋势,使钢的强韧性显著提高。

图4 试验钢850 ℃淬火后晶粒形貌(a)及晶粒尺寸分布(b)Fig.4 Grain morphology(a) and grain size distribution(b) of the tested steel quenched at 850 ℃

采用光学显微镜观察了试验钢的显微组织,如图5所示。可以看出,试验钢在欠回火阶段(400 ℃),组织为低碳回火马氏体,保持了原马氏体的部分板条块结构,如图5(a)所示;回火峰阶段(425 ℃),马氏体板条结构有部分回复,基体有所软化,如图5(b)所示;过回火阶段(525 ℃),马氏体板条宽度进一步增加,发生板条束向板条块转变,使得试验钢强度继续下降,如图5(c)所示;600 ℃回火,基体发生的软化更加明显,出现大量马氏体板条块,试验钢硬度到达最低值337 HV5,如图5(d)所示。

图5 试验钢不同温度回火后的显微组织Fig.5 Microstructure of the tested steel tempered at different temperatures(a) 400 ℃; (b) 425 ℃; (c) 525 ℃; (d) 600 ℃

图6为扫描电镜下观察到的不同回火温度下的冲击断口形貌。图6(a)为425 ℃回火时的断口形貌,可以观察到冲击断口存在由少量撕裂棱连接的一系列解理小断面和大量的二次裂纹,表现为准解理断裂+部分解理断裂特征,此时为回火强度峰值但冲击性能、断后伸长率和断面收缩率均较差。图6(b,c)分别为450 ℃和475 ℃回火时的冲击断口形貌,试验钢呈现出明显的河流花样断口形貌,此时试验钢的冲击性能最差。图6(d)为500 ℃回火时的断口形貌,为准解理断裂,可以观察到较多的韧性撕裂棱,撕裂棱的附近可以看到一些小韧窝存在,冲击性能明显增加。图6(e,f)分别为525和575 ℃回火时的冲击断口形貌,通过微孔形核和聚集发生韧性断裂。

图6 试验钢不同温度回火后的冲击断口形貌Fig.6 Impact fracture morphologies of the tested steel tempered at different temperatures(a) 425 ℃; (b) 450 ℃; (c) 475 ℃; (d) 500 ℃; (e) 525 ℃; (f) 575 ℃

3 讨论

3.1 回火温度对韧性的影响

由图2和图6可知,试验钢在回火温度450~475 ℃表现出了明显的第二类回火脆性现象,-40 ℃冲击吸收能量KV2最低值为6 J。根据第二类回火脆性的特征,可以确认其脆化是一个受扩散所控制的过程,而试验发现,杂质含量低的优质合金不会发生第二类回火脆性,因此认为第二类回火脆性与脆性相析出和杂质元素偏聚有关[12]。

有关研究表明,合金元素Ni、Cr和Mn在合金钢中同时存在,会相互促进在晶界的偏聚,降低晶界处的结合强度[11]。从图7试验钢Thermo-calc相平衡计算可以发现,在 475~525 ℃回火期间,σ相FeMo金属间化合物快速溶解转变为了M6C和M2C析出,而此时试验钢的冲击吸收能量从6 J快速增加到了180 J,两者呈现明显的负相关关系,分析可能是在低温回火阶段的FeMo金属间化合物在晶界偏聚对试验钢的韧性造成了破坏。对450 ℃回火试验钢进行了透射电镜观察分析,在马氏体基体中发现了长条状的二次析出相,如图8(a,b)所示,通过对析出相选区衍射斑进行标定,明确其为M3C 渗碳体[13-15],这种脆性合金渗碳体的存在对试验钢的塑韧性产生了较大的破坏,使得450 ℃回火的低温冲击吸收能量仅有9 J。随着回火温度的升高,晶界处杂质平衡偏析含量因热运动明显减少,晶界处的FeMo金属间化合物和脆性相M3C 渗碳体逐渐溶解转变为了细小、弥散分布的M6C 和 M2C 稳定碳化物,明显改善了试验钢的韧性。

图7 试验钢Thermo-Calc相平衡计算Fig.7 Phase equilibrium calculation of the tested steel by Thermo-Calc

图9(a~c)分别为500 ℃和525 ℃回火后EBSD扫描面积为130 μm×130 μm的试验钢的晶粒形貌和晶粒分布,500 ℃和525 ℃回火后钢的有效晶粒尺寸分别为10.25 μm和10.34 μm,有效晶粒的粗化使得试验钢强度略有下降。图9(d,e)和表2分别给出了500 ℃和525 ℃回火EBSD扫描面积为130 μm×130 μm的试验钢不同角度晶界的晶界密度分布,金相样品磨面上晶界密度用单位观测面积中晶界长度LA表示,其中蓝色线条为取向偏差>15°的大角度晶界,绿色线条为取向偏差5°~15°的晶界,红色线条为取向偏差2°~5°的小角度晶界。大角度晶界被认为可以有效地阻止裂纹的扩展,在裂纹的扩张过程中扩展方向发生多次转变,当遇到细化的板条束界时扩展方向发生了大角度转折[16-17]。从表2可以看出,与500 ℃回火相比,525 ℃回火后各个角度晶界密度都有增加,其中大角度晶密度增加了0.18 cm,裂纹在扩展过程中可以发生多次大角度转折,进而吸收大量的冲击吸收能量,使得韧性进一步改善。

表2 试验钢中不同角度晶界的晶界密度分布

图9 不同温度回火后试验钢的晶粒形貌(a,b)、晶粒尺寸分布(c)和晶界特征(d,e)Fig.9 Grain morphologies(a,b), grain size distribution(c) and grain boundary characteristics(d,e) of the tested steel tempered at different temperatures(a,d) 500 ℃; (b,e) 525 ℃

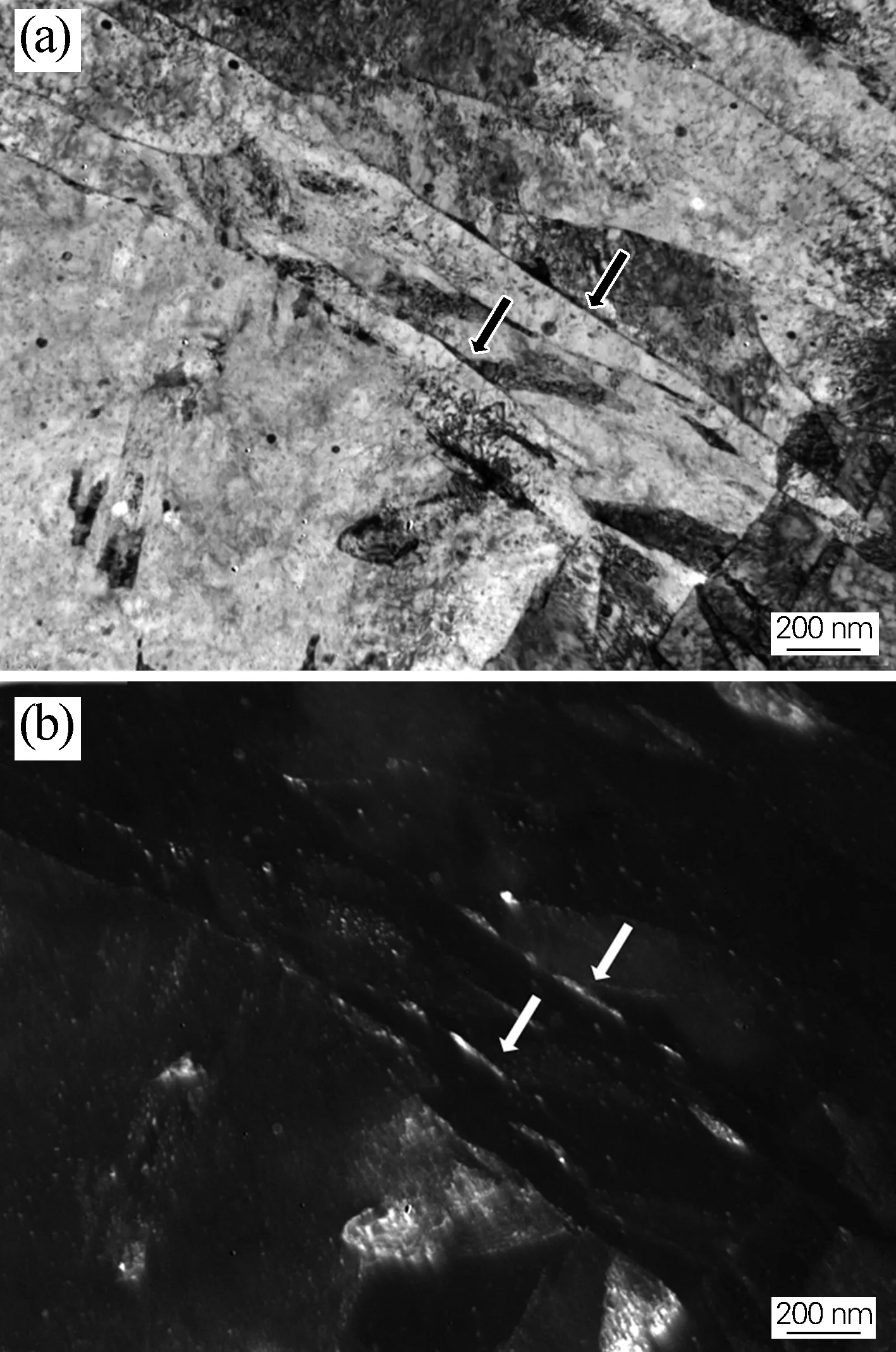

采用透射电镜对试验钢525 ℃回火的显微组织进行表征,如图10(a)所示,525 ℃回火2 h处理后板条马氏体板条附近仍有很高密度的位错分布。板条内致密的位错为共格BCC-Cu析出和M2C碳化物的弥散强化提供了形核位点。由图7的相平衡计算结果可知,试验钢中奥氏体的相含量约有0.1 mol,但是采用XRD 对残奥含量进行测定时,仅测到了体积分数0.3%的残留奥氏体。由于试验设备TEM放大倍数有限,不能分辨出板内细小的奥氏体存在,但是通过常规的明暗场成像,如图10(b)所示可以在马氏体板条间发现薄膜状的奥氏体,这些少量的薄膜状奥氏体通过形成阻碍解理断裂扩展路径的障碍物来提高韧性[18]。

图10 试验钢经525 ℃回火后基体TEM形貌(a)明场像;(b)暗场像Fig.10 TEM morphologies of matrix of the tested steel tempered at 525 ℃(a) bright field image; (b) dark field image

综上,随着回火温度的升高,杂质元素在晶界的平衡偏析降低、晶界处不稳定碳化物的粗化溶解、裂纹在扩展过程中多次发生大角度转折和逆转变奥氏体在马氏体板条间的生成等原因,最终使得试验钢在525 ℃回火后,-40 ℃冲击吸收能量达到了170 J以上。

3.2 纳米Cu粒子的析出行为

图11和图12为525 ℃回火后基体和Cu粒子析出形貌以及元素面扫描分析结果,采用TEM观察试验钢组织的明暗场形貌,分别如图11(a,b)所示,可以观察到纳米级的球状粒子在马氏体板条上析出,如图11(a)所示,其中析出粒子采用平均直径的方法统计出析出相平均直径值约为12.9 nm,如图11(d)所示。据有关研究发现Cu析出发生切过和绕过机制转换的临界直径为13.4 nm,425~525 ℃回火Cu粒子的粗化速率较低,强化机制为切过机制,产生的强化增量约为100 MPa[19]。通过TEM自带的EDS进行了能谱点分析,发现析出相Cu含量高达24.54%(质量分数),进而可以确定该析出相为FCC-Cu析出。Cu粒子在析出过程中,Cu粒子结构转变分为4个阶段:首先形成与基体共格结构的BCC-Cu,随后BCC-Cu转变为亚稳态的中间过渡相9R-Cu,然后9R-Cu转变为亚稳态的中间过渡相3R-Cu,最后3R-Cu转变为稳定的FCC-Cu,导致富Cu相在转变过程中可以同时存在9R、3R以及FCC这3种不同的晶体结构[20]。因此,试验钢525 ℃回火2 h富Cu相中的FCC结构也是由BCC-Cu结构经过两阶段亚稳定过渡相演化而来,最终转变成稳定的FCC-Cu结构。

试验钢经525 ℃回火的显微组织用透射电镜进一步表征,如图12(a)所示,525 ℃回火2 h后板条马氏体板条间附近有一定的成分富集现象。图12(b~f)分别为525 ℃回火的高角环形暗场像(HAADF)显微照片和相应的元素分布,HAADF成像的亮度是原子序数的函数,亮区域包含比暗区域原子序数更高的元素,这可通过图12(b)中马氏体板条界和位错附近亮度较高的位置与图12(f)和图12(g)对比看出。回火过程中Cu原子更容易在板条界上扩散富集,因为板条界具有更高的能量使得Cu粒子更容易在板条界形核析出。此外,在板条界析出的Cu粒子形貌为针状或短棒状,可以减小应变能,进一步促进Cu粒子的析出。

4 结论

1) 试验钢在525 ℃回火获得了最佳的强韧性匹配,抗拉强度和屈服强度为 1188 MPa 和 1119 MPa,-40 ℃时KV2为180 J,维氏硬度为 378 HV5。

2) 随着回火温度的升高,试验钢在425 ℃时Cu粒子和碳化物的析出和数量达到最佳,使其在此温度下达到了回火硬度峰值435 HV5;随着回火温度进一步升高,试验钢的基体软化加强和Cu粒子析出粗化加剧,试验钢的强度不断下降,在600 ℃回火时,钢的硬度值降低至337 HV5。

3) 525 ℃过回火状态下,弥散细小的球状析出相FCC-Cu粒子在马氏体板条上析出,其中析出粒子的平均直径约为12.9 nm,位错运动的切过机制产生了约100 MPa的强化增量。