包覆氧化镁碳纳米管增强AZ91 复合材料摩擦磨损性能

2023-10-13袁秋红周国华

袁秋红, 周国华, 廖 琳, 王 槟, 张 磊, 肖 汕

(宜春学院 物理科学与工程技术学院,江西 宜春 336000)

镁合金具有密度小、比强度/比模量高、阻尼性能好等优异性能,在航空航天、汽车制造、军事等领域中得到了广泛的应用[1]。然而,镁合金综合力学性能低和耐磨性能差的缺点,严重限制了其在工程中的广泛应用[2]。碳纳米管(carbon nanotubes,CNTs)自1991 年被发现以来,因其具有极高的弹性模量、良好的热稳定性和优异的润滑效果,被认为是制备高性能镁合金复合材料理想的增强体[3-4]。在镁合金基体中添加CNTs,能有效提高镁合金复合材料的强度、伸长率、硬度等力学性能[5-6]。据报道,CNTs 在提升镁合金摩擦磨损性能方面也有较好的优势[7]。在镁合金基体中添加CNTs 后能作为弥散强化相,提高镁合金的硬度,同时在合金表面会形成润滑膜,显著提升复合材料的摩擦磨损性能[8-9]。吴俊斌等[10]制备了CNTs 增强的AZ91 镁合金复合材料(CNTs/AZ91),研究了CNTs/AZ91 在干滑动条件下的摩擦磨损性能、磨损形貌和磨损机制,结果发现:随着CNTs 质量分数增加,复合材料的摩擦系数和磨损量均逐渐降低。

要制备高性能CNTs-镁合金复合材料,首先要解决的是如何提高CNTs 在镁基体中的分散性和与镁合金界面结合差的难题[11-12]。鉴于此,作者提出先在CNTs 表面进行包覆氧化镁(MgO)纳米颗粒改性处理,然后再添加到镁合金基体中制备高性能镁基复合材料的新思路[13],并通过实验成功制备出包覆氧化镁CNTs(MgO@CNTs)增强的AZ91镁基复合材料(AZ91-MgO@CNTs),显著提高了复合材料的强度和伸长率,其原因一是包覆氧化镁的CNTs 在镁合金中具有很好的分散性,二是氧化镁纳米颗粒与镁合金基体形成了半共格界面结合,提高了CNTs 与镁合金基体之间的界面结合质量[14]。两者的共同作用使CNTs 的强化效果显著提高,复合材料表现出非常优异的综合力学性能。

虽然MgO@CNTs 能显著提高镁合金的力学性能,但在提升镁合金复合材料摩擦磨损性能方面的研究鲜见报道。本工作采用粉末冶金+热挤压成形+T4 热处理工艺,制备包覆氧化镁CNTs 增强的镁合金复合材料,测试复合材料的摩擦磨损性能,研究干滑动摩擦条件下包覆氧化镁CNTs 含量、载荷对复合材料摩擦磨损性能的影响,探讨其磨损机理。

1 实验材料与方法

1.1 实验材料

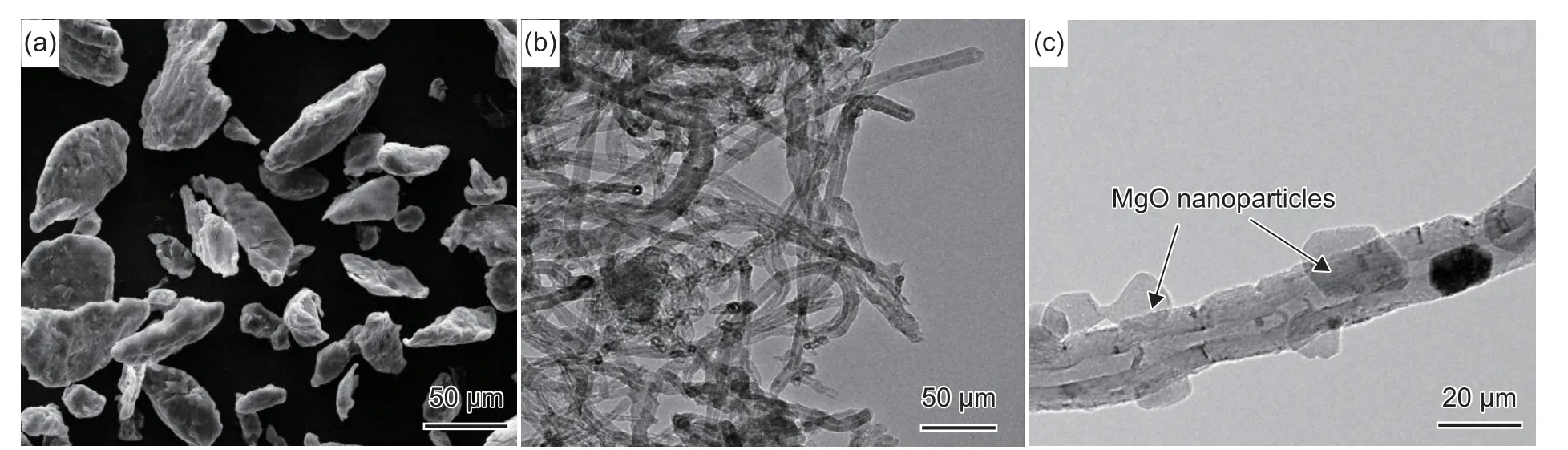

基体合金采用325 目商用AZ91 合金粉,其化学成分见表1[15]。起始增强相为化学气相沉积法制备的多壁CNTs[16]。采用共沉积技术对CNTs 进行表面包覆氧化镁改性处理[14]。图1 为基体材料和增强相微观形貌。图1(a)显示AZ91 合金粉呈不规则形貌,其颗粒尺寸在30~80 µm 之间。图1(b)显示CNTs 直径约为5~30 nm,长度1~10 μm。图1(c)显示氧化镁纳米颗粒均匀的包覆在CNTs 表面[14]。

图1 实验材料微观形貌 (a)AZ91 粉末SEM 图;(b)碳纳米管TEM 图;(c)包覆氧化镁碳纳米管TEM 形貌[14]Fig.1 SEM image of experimental material (a)SEM image of AZ91 powder;(b)TEM images of CNTs;(c) CNTs coated with MgO nanoparticles[14]

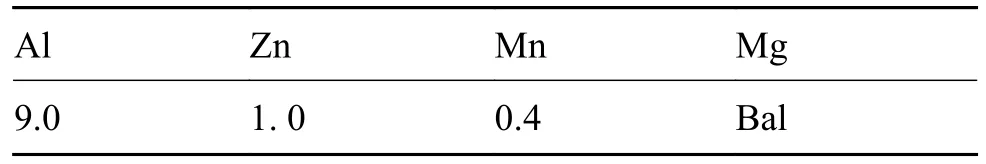

表1 AZ91 合金粉化学成分(质量分数/%)[15]Table 1 Chemical composition of AZ91 alloy powder(mass fraction/%)[15]

1.2 AZ91-MgO@CNTs 制备方法

图2 为AZ91-MgO@CNTs 制备工艺流程。将一定量MgO@CNTs 加到500 mL 乙醇中,在功率100 W 条件下,超声分散2 h,得到MgO@CNTs乙醇悬浮液。真空条件下,将适量的AZ91 合金粉添加到上述悬浮液中,机械搅拌1 h 后得到AZ91 合金粉与MgO@CNTs 混合浆液(搅拌速率为100 r/min)。混合浆液进行过滤,在313 K 下真空干燥2 h,得到MgO@CNTs 质量分数分别为1.0%、2.0%、3.0%、4.0%和5.0 %的AZ91-MgO@CNTs复合粉末。

图2 复合材料制备工艺流程Fig.2 Preparation process of composite materials

将上述复合粉末加入直径为40 mm、高200 mm 的圆筒模具中,采用120 MPa 的压力压制成复合材料生坯。然后在873 K 和氩气保护下,烧结2 h 得到烧结态复合材料。最后,再经热挤压和T4处理制备MgO@CNTs 增强的AZ91-MgO@CNTs镁合金复合材料。挤压前坯料预热至673 K 并保温30 min 后再进行挤压成形,挤压工艺参数为:挤压温度为653 K,挤压比为11∶1,挤压速率为0.3 mm/s。热处理工艺为:将挤压态复合材料在686 K 下保温18 h,随后在空气中冷却得到T4 态复合材料。为便于比较,采用相同工艺制备AZ91 合金和相同含量CNTs 增强的AZ91 合金复合材料。

1.3 表征方法

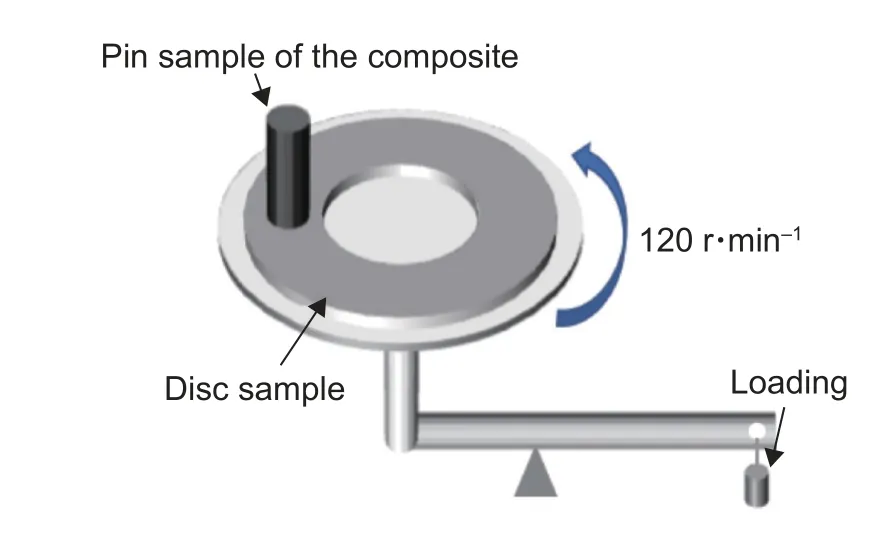

摩擦磨损实验在室温和无润滑条件下,采用MMD-1 型多功能摩擦磨损试验机进行。图3 为摩擦实验示意图。复合材料销试样尺寸为ϕ4 mm×12 mm,盘 试 样 为45 钢,其 硬 度 为45 HRC~50 HRC,尺寸为ϕ36 mm×8 mm。实验参数为:法向载荷分别为10、50 N,主轴转速为120 r•min-1,摩擦时间设定为10 min。通过读取试验机给出的摩擦力矩求得摩擦因数,然后将其算术平均值作为复合材料的摩擦因数。测试前对复合材料试样待测端面进行打磨、抛光后,再用乙醇超声清洗获得干净的测试面。

图3 摩擦实验示意图Fig.3 Schematic diagram of friction experiment

采用电子天平(精度为0.1 mg)称量复合材料销试样磨损前后的质量,并计算出复合材料的磨损量。利用Quanta 200F 型扫描电子显微镜(SEM)和EDS 对原始材料、磨损后复合材料表面形貌和磨屑形貌进行观察和分析。采用型号为UMT-TRIBO LAB 的摩擦测试仪观察表面磨损后的3D 形貌。

2 结果与分析

2.1 摩擦磨损性能

2.1.1 摩擦因数

图4 为AZ91-MgO@CNTs 和AZ91-CNTs 两类复合材料摩擦因数与增强体含量的关系。由图4 可以看出,添加两种增强体(MgO@CNTs 和CNTs)后,两类复合材料的摩擦因数都得到了明显的降低。10 N 载荷下,随着MgO@CNTs 含量增加到4.0.%时,复合材料的摩擦因数逐渐减小,持续增加MgO@CNTs 含量,复合材料摩擦因数开始出现增大的变化趋势,其原因是增强体含量过多时,容易出现团聚,难以在镁基体中形成均匀的分散,其强化效果变弱,这与其他学者的研究结果一致[17-18]。当载荷为50 N 时,AZ91-MgO@CNTs 复合材料的摩擦因数随着MgO@CNTs 含量的增多而持续减小,其原因是载荷增大,更多的碳纳米管从基体中被耕犁下来形成碳膜,进而减小了复合材料的摩擦因数。

图4 复合材料摩擦因数与增强体质量分数的关系Fig.4 Relationship of friction coefficient of composites with contents of reinforcement

CNTs 具有很好的自润滑作用,摩擦过程中,分散于镁基体中的CNTs 容易被拔出基体,在摩擦面形成碳膜,并与磨盘直接接触,从而有效降低了复合材料的摩擦因数。与CNTs 相比,添加MgO@-CNTs 增强体,其复合材料具有更小的摩擦因数,其原因是CNTs 经过表面包覆MgO 改性处理后与镁基体形成了良好的界面结合[14],摩擦磨损过程中,CNTs 不容易被拔出,露出的部分更有利于形成稳定的碳膜,从而减小了与摩擦副的直接接触,极大地降低了复合材料的摩擦因数。此外,MgO@CNTs 比CNTs 具有更好的强化效果,更大限度地提高了复合材料强度和硬度(表2)[14],使得复合材料的耐磨性能更高。

2.1.2 磨损量

图5 为不同载荷条件下MgO@CNTs 含量对镁基复合材料磨损量影响。由图5 可知,两种载荷下复合材料磨损量随MgO@CNTs 含量的增加呈逐渐降低的变化趋势。载荷为10 N 时,基体材料的磨损量为22.3 mg,加入1.0 % MgO@CNTs 后,磨损量为7.2 mg,比基体下降了67.70 %,继续增加至3.0%时,磨损量降至2.3 mg,比基体下降了89.69 %,表明复合材料的耐磨性能得到了显著的提高。深入分析发现,与10 N 载荷相比,载荷50 N时,两类复合材料的磨损量均明显的增加,其原因是高载荷下,摩擦副对复合材料的犁耕作用更明显,导致更多的材料被剥落下来。与CNTs 相比,两种载荷下,MgO@CNTs 增强的镁基复合材料磨损量要更小,进一步证明,MgO@CNTs 能更好地提高镁合金的耐磨性能。

图5 复合材料磨损量与增强体质量分数的关系Fig.5 Relationship of wear mass loss of the composites with contents of reinforcement

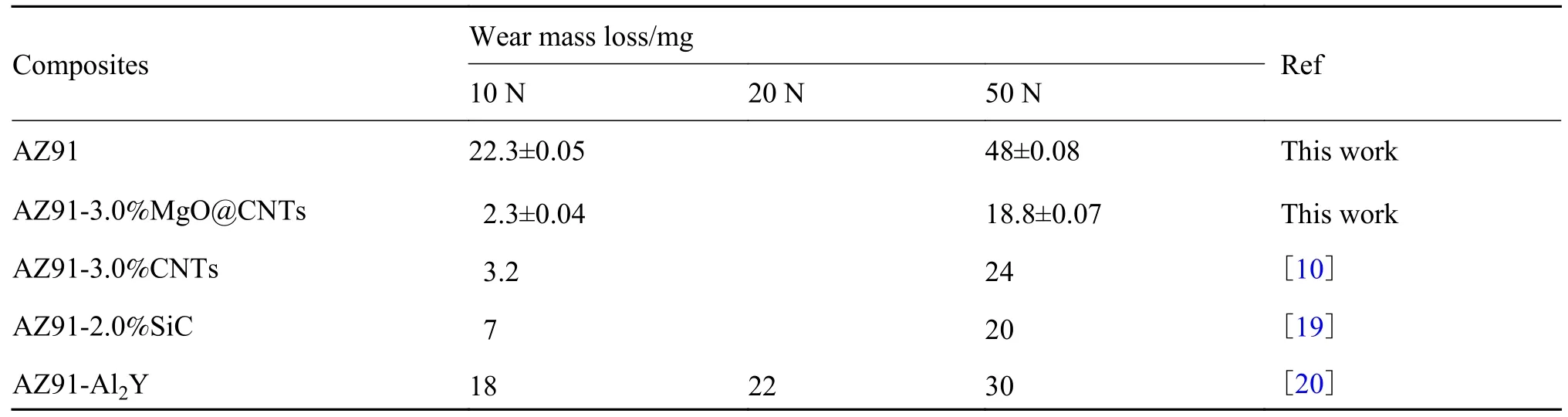

均匀分布在镁合金基体中的CNTs 可显著提高复合材料的强度、硬度等力学性能,有效抵抗摩擦时表面产生的塑性变形,减少摩擦副对复合材料表面的犁耕作用。对CNTs 进行表面包覆MgO 改性处理后,添加到镁合金基体中,通过与镁基体形成半共格界面,从而使CNTs 与镁基体形成强界面结合[19]。摩擦磨损时,强界面结合的形成有利于碳纳米管形成稳定的润滑碳膜,进而减少摩擦副对复合材料表面的犁削作用,使磨损量明显减小,复合材料展现出非常优异的耐磨性能。表3 为AZ91合金、AZ91-3.0%MgO@CNTs 和其他颗粒增强的AZ91 复合材料磨损量对比数据。由表3 可以看出,与AZ91 合金及SiC、Al2Y 等颗粒增强的AZ91复合材料相比,MgO@CNTs 增强的AZ91 复合材料具有更小的磨损量,表明AZ91-3.0MgO@CNTs复合材料耐磨性能更高,MgO@CNTs 对改善AZ91镁合金耐磨性能具有更好的效果。

表3 不同增强体增强AZ91 复合材料的磨损量Table 3 Wear mass loss of AZ91 composites under different loads

2.2 磨损形貌分析

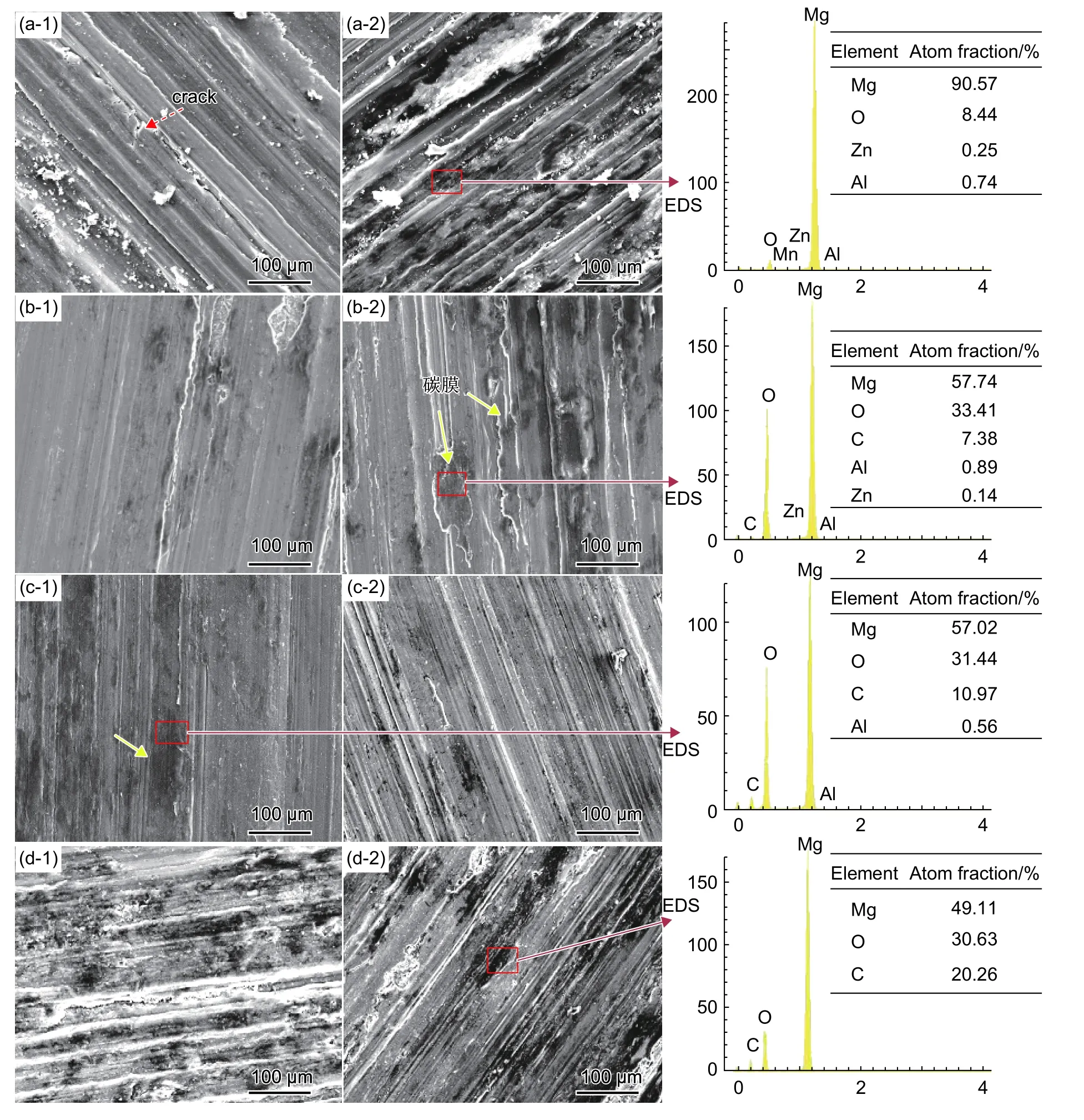

图6 为不同MgO@CNTs 含量AZ91 复合材料在10 N 和50 N 载荷下磨损形貌和EDS 图谱。图6(a-1)显示,载荷为10 N 时,基体材料磨损面犁沟比较宽和深,且有较多的磨屑颗粒分布在犁沟表面,磨削机制主要为磨粒磨损。当载荷增大到50 N时(图6(a-2)),基体材料在滑动中黏着处被迫坏,导致磨损表面被擦伤形成更深的犁沟,出现了黏着磨损。此外,还可观察到细小的磨屑颗粒分布在磨损面上,其原因是高载荷下,金属屑粒从磨削表面被拉拽或被耕犁下来,形成磨屑,并被摩擦副挤压变成小颗粒磨屑,形成磨粒磨损,进一步加剧了复合材料表面磨损与变形。结合EDS 分析发现,基体合金表面除了Mg、Zn、Al 元素之外,还有8.44%原子分数的O 元素,表明摩擦过程中,由于热的作用,使镁基体磨损表面被氧化形成氧化膜,氧化膜在摩擦接触点处遭到破坏,紧接着又在该处形成新的氧化膜,这种氧化膜在镁基体表面不断的破坏与新生成的过程,形成了氧化磨损。显然,随着载荷的增加,基体材料出现了磨粒磨损、黏着磨损和氧化磨损三种磨损机制。

图6 不同MgO@CNTs 含量AZ91 复合材料在不同载荷下磨损面SEM 形貌和EDS 图谱 (a)0 %;(b)1.0%;(c)3.0 %;(d)5.0%;(1)10 N;(2)50 NFig.6 Morphologies of worn surfaces of composites with different contents of MgO@CNTs under different loads and EDS analysis of selected regions (a)0%;(b)1.0%;(c)3.0 %;(d)5%;(1)10 N;(2)50 N

对比图6(a-1)、(b-1)、(c-1)和(d-1)发现,10 N载荷条件下,随着MgO@CNTs 含量的增加复合材料磨损面的犁沟先出现变窄、变浅的变化趋势,且没有明显的大块材料剥落。同时,小颗粒的磨屑也明显减少,复合材料磨损表面趋于光滑、干净,几乎观察不到磨损产生的表面变形。当MgO@CNTs 质量分数达到5%时,复合材料磨损面犁沟又呈现出深和宽的形貌特征,且磨削面的磨屑颗粒尺寸明显增大,其原因是MgO@CNTs 含量过多时容易团聚,难分散,导致其增强效果变差,对镁合金的耐磨性能的提升幅度有限。

对比图6(a-2)、(b-2)、(c-2)和(d-2)可发现,当载荷为50 N 时,复合材料犁沟除了更宽和更深之外,其磨削面特征的变化规律与10 N 载荷条件下复合材料的磨削面特征变化非常相似。

此外,两种载荷条件下,都能观察到复合材料磨损表面存在一些暗区域(图中箭头),且随着MgO@CNTs 含量的增加,暗区域明显增多,结合EDS 能谱结果可知,暗区域除了含有Mg、Zn、Al元素之外,还含有大量的C 元素(>7%原子分数)和O 元素(>30%),表明这些暗区域实为磨损时,CNTs 被挤压而形成的碳膜,高含量的O 元素则来自包覆在CNTs 表面的MgO 和磨削面的氧化。对比图6(d-1)和图6(d-2)发现,载荷增加,暗区域增多,表明载荷增大后,有更多的CNTs 被耕犁下来形成碳膜,反而在一定程度上降低了复合材料的磨损因数,与图4 实验结果吻合。进一步观察图6(bd)发现磨削表面碳膜存在的地方穿过碳膜的犁沟并不连续,在碳膜上的犁沟更浅,甚至没有明显犁沟。碳膜的存在减少了摩擦副与复合材料直接接触的面积,其良好的润滑性也使得摩擦表面更加光滑,提高了复合材料的耐摩性能。图7 为AZ91-3.0%MgO@CNTs 和 AZ91-3.0%CNTs 在 10 N 和50 N 载荷下磨损面SEM 形貌对比。相同载荷下,AZ91-3.0%MgO@CNTs 磨损表面犁沟较窄和浅,且表面光滑,形成的碳膜更均匀,而AZ91-3.0%CNTs表面犁沟较宽和深,且表面有剥落的颗粒状磨屑,进一步表明与CNTs 相比,MgO@CNTs 能更好地改善镁合金的耐磨性能。

图7 不同载荷下AZ91-3.0%MgO@CNTs 和AZ91-3.0%CNTs 复合材料磨损面SEM 形貌对比 (a)MgO@CNTs;(b)CNTs;(1)10 N;(2)50 NFig.7 Comparison of worn surfaces of the composites with 3.0%MgO@CNTs and 3.0%CNTs under different loads(a)3.0%CNTs;(b)3.0%MgO@CNTs;(1)10 N;(2)50 N

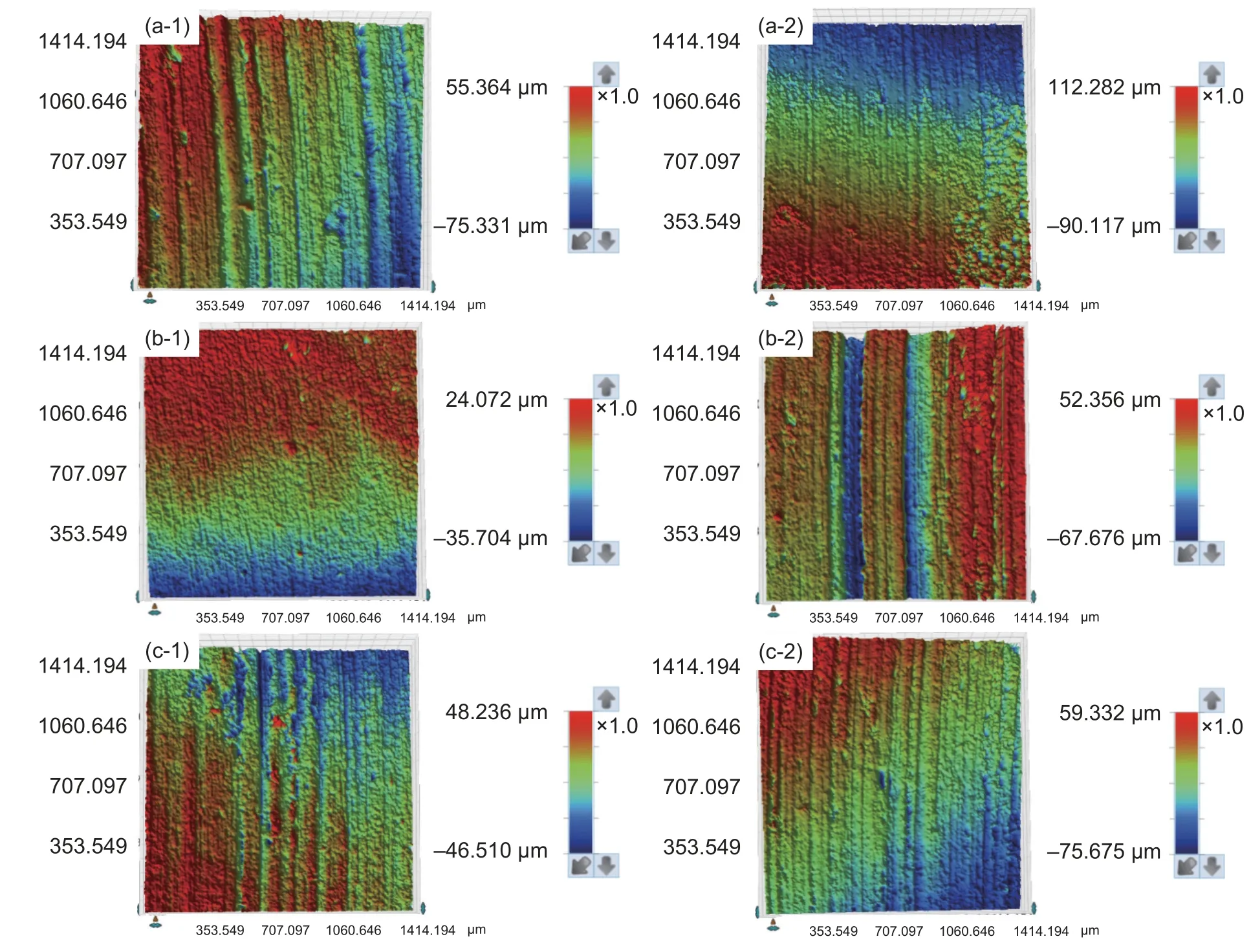

图8 为不同载荷下不同MgO@CNTs 含量复合材料磨损后3D 形貌。由图8 看出,载荷为10 N时,AZ91 基体磨损面犁沟深度在–75.333 µm 与+55.364 µm 之间,当MgO@CNTs 含量增加到3%时,复合材料犁沟深度降为–35.704 µm 与+24.022 µm之间,与图6 中SEM 观察结果相吻合,表明MgO@CNTs 显著提高了镁合金的耐磨性能。当MgO@CNTs 含量增加到5%时,复合材料犁沟深度为–46.510 µm 和+48.236 µm,数值范围变宽,表明随着MgO@CNTs 含量的进一步增加,复合材料耐磨性能有所降低,但与AZ91 合金相比,其耐磨性能更高,其原因是MgO@CNTs 含量过多时(>3%),容易出现团聚,导致其增强效果下降,耐磨性能变差。与载荷10 N 时相比,载荷为50 N 时,复合材料磨损面犁沟深度更大,但变化趋势非常相似,与图6 的结果相吻合。

图8 不同载荷下不同MgO@CNTs 含量复合材料磨损后3D 形貌 (a)0%;(b)3%;(c)5%;(1)10 N;(2)50 NFig.8 3D morphologies of composites with various contents of MgO@CNTs after friction and wear under different loads(a)0%;(b)3%;(c)5%;(1)10 N;(2)50 N

2.3 磨屑形貌分析

图9 为不同MgO@CNTs 含量AZ91 复合材料在10 N 和50 N 载荷下磨屑SEM 形貌。由图9 可知,载荷为10 N 时,基体材料的磨屑颗粒尺寸较大且不均匀,当添加3.0 %MgO@CNTs 后,磨屑颗粒尺寸变得更细小,且大颗粒尺寸明显减少,当进一步增加MgO@CNTs 含量到5.0 %时,磨屑颗粒形貌无明显变化,但大尺寸磨屑颗粒尺寸明显的增多。

图9 不同MgO@CNTs 含量AZ91 复合材料在不同载荷下磨屑SEM 形貌 (a)0%;(b)3%;(c)5%;(1)10 N;(2)50 NFig.9 SEM images of the wear debris of the composites with different contents of MgO@CNTs under different loads(a)0%;(b)3%;(c)5%;(1)10 N;(2)50 N

CNTs 与基体镁之间润湿性差,导致与镁基体的界面结合弱,包覆纳米MgO 颗粒之后可以显著提高二者之间的界面结合强度[14],从而使摩擦副在与试样对磨时,碳纳米管能牢固地嵌入基体中,使复合材料抗局部变形能力增加,耐磨性能提高。随着摩擦的进行,被挤出附着在表面的CNTs 承担了一部分的磨损,使得摩擦副与材料的直接接触减少,材料表面大块的颗粒剥落现象降低。因此,被耕犁下来的磨屑颗粒较细小和均匀。但当MgO@CNTs 含量增加到5.0%时,磨屑颗粒尺寸又开始变大且不均匀,其原因是MgO@CNTs 含量过多时,其在复合材料中分散不均匀,导致复合材料力学性能提升幅度下降,且润滑作用减弱,与摩擦副对磨时,容易导致大颗粒的磨屑从磨损表面剥落,形成大小不均匀的磨屑颗粒。

当载荷增大到50 N 时,基体合金和复合材料的磨屑颗粒尺寸都明显地增大,载荷增加对复合材料的耕犁作用增大,大块颗粒被剥离严重,而形成了大颗粒磨屑。对比图9(b)、(d)和(e)发现,AZ91-3.0%MgO@CNTs 复合材料的磨屑大颗粒尺寸含量更少,表明该复合材料抗耕犁能力更强,其耐磨性能更好。

结合图7 磨损面SEM 形貌,可发现低载荷下(10 N),AZ91-MgO@CNTs 复合材料的磨损机制主要为磨粒磨损为主。当载荷增加到50 N 时,复合材料出现了磨粒磨损、氧化磨损和黏着磨损三种磨损机制。

图10 为不同载荷下AZ91-3.0%MgO@CNTs和AZ91-3.0%CNTs 复合材料磨屑SEM 形貌。由图10 看出,载荷为10 N 时,与AZ91-3.0%CNTs 复合材料相比,AZ91-3.0%MgO@CNTs 复合材料磨屑尺寸更均匀和细小,被耕犁下来的大颗粒尺寸磨屑含量少,其原因是CNTs 经过表明包覆MgO 处理后,具有更好的分散性,更有利于提高复合材料的硬度、强度等力学性能,其摩擦因数更小(图2),在与摩擦副对磨时,复合在镁合金基体中的CNTs能更好地起到润滑效果,其磨屑颗粒尺寸更均匀和细小。当载荷增加到50 N 时,两种复合材料被耕犁下来的磨屑颗粒尺寸明显增大,对比两种复合材料发现AZ91-3.0%CNTs 复合材料磨削颗粒尺寸更大,磨削过程中,复合材料剥离严重,进一步表明MgO@CNTs 更有利于提高镁合金的耐磨性能。

图10 不同载荷下AZ91-3.0%MgO@CNTs 和AZ91-3.0%CNTs 复合材料磨屑SEM 形貌对比 (a)CNTs;(b)MgO@CNTs;(1)10 N;(2)50 NFig.10 Comparison of the wear debris of the composites with 3.0% CNTs and 3.0%MgO@CNTs under different loads(a)CNTs;(b)MgO@CNTs;(1)10 N;(2)50 N

3 结论

(1)MgO@CNTs 能显著提高镁合金复合材料的摩擦磨损性能,随着MgO@CNTs 含量的增加,复合材料的耐磨性呈现先提高后又降低的变化趋势,其原因是MgO@CNTs 含量过多(>3%)时,难以在镁基体中形成均匀的分散,导致其对复合材料耐磨性能增强效果下降。

(2)与CNTs 比相比,MgO@CNTs 增强的镁基复合材料具有更小的摩擦因数和更低的磨损量,在提升镁合金耐磨性能方面显示出更好的效果。

(3)载荷较低时(10 N),AZ91-MgO@CNTs 复合材料的磨损机制主要为磨粒磨损;当载荷增大到50 N 时,AZ91-MgO@CNTs 复合材料出现了磨粒磨损、氧化磨损和黏着磨损三种磨损机制。