航空增材制造技术中的跨尺度力学研究进展

2023-10-13於之杰徐碧涵王向盈孙启星王艳飞

於之杰, 徐碧涵, 王向盈, 孙启星, 王艳飞

(1.中国航空研究院 技术研究六部,北京 100029;2.西安交通大学 航天航空学院,西安 710049)

绿色航空是在航空领域实现国家双碳目标的重要途径,减轻飞行器结构质量、提高飞行效率、降低燃油消耗率是绿色航空的重点发展方向。目前,结构轻量化主要依赖于轻量化材料的应用以及结构的优化设计。然而,由于传统制造工艺方法的限制,结构减重效果已达到一定的瓶颈,且许多优化结构的制造难以实现,或是加工及装配成本过高而无法实际应用。增材制造(additive manufacturing,AM)能够实现零件的无模具快速成形,避免了模具制造的时间和费用,同时由于增材制造是在零件表面上逐层堆积材料,使得加工过程中的加工余量大幅减少,材料利用率更高。增材制造方法对于复杂结构的制造尤其具有优势,这使得其在航空航天等需求先进制造的领域中大放异彩,受到广泛关注[1-4]。对于这些零部件,如使用传统制造工艺,铸造需有制模脱模的繁琐过程,减材制造会耗费大量的材料,造成刀具磨损,零件装配也会引入需要额外考虑的因素。因此尽管当前的增材制造尤其是金属增材制造技术尚不完善,但这一新方法已经在许多领域都得到了应用,例如具有内部流道的航空或火箭发动机部件,以及一些结构承载连接部件[5-6]。增材制造的应用极大优化了这些场景的传统制造产品,具有轻量化、高效率、少装配等独特优势,使得增材制造在许多领域内得到了越来越广泛的应用,且其在航空领域的发展尤为重要,当前,越来越多的科学家和工程师正在关注这一技术中的科学问题、应用和未来发展[7-9]。然而,作为一种金属制造的新方法,其中仍然有大量悬而未决的科学问题需要研究,其中,制造缺陷、残余应力、表面质量、微观结构是制约增材制造走向更广阔应用的主要问题。这些问题的解决将有望进一步提升增材制造材料性能,扩大增材制造工艺在航空材料与结构制造中的应用范围,提高飞行器结构的比强度/刚度和疲劳性能等。

本文主要从增材制造材料的微结构和金属材料的尺度效应角度出发,介绍国内外学者在增材制造的工艺、材料微结构、跨尺度力学性能等方面的研究,并着重介绍具有不均匀结构的金属材料上的尺度效应强韧性研究,同时指出未来在增材制造工艺、材料微结构控制和对应的材料性能提升等科学与工程结合领域内可能的研究方向。

1 增材制造材料的不均匀结构

金属增材制造涉及粉材/丝材熔化、凝固的制造过程和“离散-堆积”的逐点累积的特殊工艺,因此增材制造的材料在均匀性上,不论是宏观还是微观角度,都远远不及铸造、锻造等传统方法制造的材料。这使得增材制造的材料在弹塑性性能、各向异性、疲劳断裂性能等多方面都与传统方法生产的材料有所不同[11]。

增材制造在宏观尺度具有最典型的各向异性。除人为设计的非均匀结构外,增材制造中最显著的非均匀特性在于,其逐层制造堆叠的特性所导致的材料在层内与层间的差异,这种非均匀性的特征长度一般在毫米量级。一般来说,堆叠方向上的主要力学性能显著弱于面内。Carroll 等[12]在定向能量沉积(directed energy deposition,DED)方法制得的Ti-6Al-4V 样品中的不同方向和位置发现,铸造基底、打印材料的下部、上部的横纵向样件中都表现出了不尽相同的强韧性性能。这种非均匀性也是增材制造材料中最宏观、最直观的非均匀性,对于非均匀受力的材料,通常可以通过调整零件打印方向的方法避免让较弱的层间承担主要载荷。

在介观尺度,增材制造样品的各向异性主要来自逐点成形的熔池几何。此外,由于金属增材制造都依赖于金属粉材或丝材在激光或电弧等能量下熔化,形成熔池并快速凝固,因此在微观尺度,材料也通常会形成类似于焊接的鱼鳞纹等非均匀表面[13],这种非均匀性的特征长度通常在亚毫米量级(图1)。由于激光扫描间距通常总是小于光斑直径,且铺粉厚度也应小于光斑直径才能保证粉末都已烧结凝固,因此除扫描路径上的熔池凝固会产生一定的周期性非均匀结构外,与路径垂直的方向上也会产生不同的形状与力学性能,带来微观非均匀结构以及介观各向异性。

图1 增材制造金属材料熔池凝固产生的鱼鳞纹样微观非均匀结构[13]Fig.1 Microheterogeneity of fish scale pattern produced by solidification of melting pool during metal AM [13]

以上两种非均匀性具有显著的宏观、介观尺度的“几何”特征,即非均匀结构具有特定的方向和形状,这种不均匀性带来的优势和劣势都可以通过设计来扬长避短,例如在通常的激光增材制造工艺中,在打印一定层数后激光的扫描方向会逐渐转变,从而一定程度上降低这种宏观尺度的非均匀性。但除此以外,金属材料由于其晶体性质,在微观还具有一些更小更不易控制的非均匀因素,而这种非均匀性在增材制造的金属材料中更为显著,研究并利用这种微尺度非均匀性是金属增材制造技术中的重要课题。同时,只有进一步提升增材制造材料的力学性能并研究增材制造工艺的稳定性、可控性,才能让增材制造在航空装备制造中发挥更好的作用,许多科技工作者已在这方面开展了大量的研究[14-17]。Tan 等[14]制备了具有分层异质结构的高强度钢材,在层、熔池和晶粒尺度上呈现出分级异质特性,表现出良好的强度-延展性组合。Zhou等[15]通过一种原位重熔策略展示了如何通过在制造过程中调整微观结构来有效提高增材制造NiCoCr中熵合金的强度而无须牺牲其延展性。

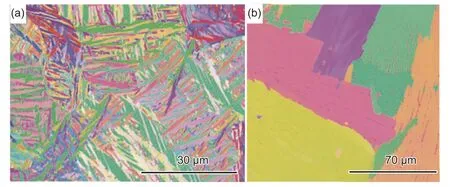

增材制造的过程与传统铸造相比,其热历程也更为复杂。由于激光在铺层的层内与层间都会多次往复同一位置的附近,所以金属材料从粉末到熔铸成型往往会反复熔化凝固数次,且其中的加热与冷却的速率和方向也非常复杂。这就导致了金属增材制造的材料往往不能形成晶相稳定、均匀分布、取向一致的晶体结构。即便是再经进一步的热处理,增材制造的金属材料也难以在微观保持均匀,甚至不能保持晶粒大小的一致性。图2 所示的Ti-6Al-4V 的SLM 钛合金,其晶相在热处理前具有非常显著的不均匀性(图2(a)),即便是退火后(图2(b)),也仅实现了晶粒大小基本稳定,材料中仍有明显的微观非均匀结构[18]。此外,金属材料增材制造中还常常会出现偏析、氧化等情况,也都导致材料在微米尺度上有不均匀结构的出现。

图2 退火前后的激光选区融化制造钛合金晶体结构[18] (a)退火前;(b)退火后Fig.2 Titanium alloy(SLM)crystal structures before and after annealing [18] (a)as-built;(b)annealed

微观的不均匀结构往往最终决定材料的宏观性能,这些微观不均匀结构通常是材料开裂、疲劳损伤的起始位置,加之由于增材制造过程具有剧烈且复杂的温度变化,常常会在加热和冷却的过程中产生较大的残余应力,因此增材制造的金属材料的韧性、抗疲劳断裂性能一般不及传统制造的材料。为了能够尽可能提升制造工艺对材料微结构的控制进而研究和改进材料的韧性、疲劳特性,许多学者在航空航天常用的钛合金材料上做了相关研究工作,发现了其中制造、热处理等工艺与钛合金的微观组织结构、静力学性能、疲劳和损伤容限特性的关系[19-23],例如Wang 等[19]在TC4 合金的微观结构中构建了富氧的面心立方(FCC)钛相以提高静力学性能,刘包发等[23]对增材制造TC4 钛合金进行了不同工艺的热处理并研究了其对增材制造TC4钛合金组织结构、残余应力与耐蚀性能的影响。

然而非均匀的结构与材料并非总是带来不利影响。恰恰由于前述的种种不均匀结构,使得金属材料内部在变形时的不均匀变形大幅增加,并引导产生许多几何必须位错,这种位错的大量出现显著限制了晶体滑移从而提高了材料的塑性流动应力,提升了材料的强度、刚度与硬度。Bhujangrao 等[24]发现在增材制造材料的不同区域,其硬度都较锻造材料更高且十分显著,其工作也同时表明,增材制造材料的强度、韧性、硬度等许多力学性能分散性较锻造材料更大。

一般来说,增材制造的材料较传统制造会引入更多不同尺度下的非均匀结构,相应地降低了材料的韧性但提高了材料的强度和硬度,加之增材制造方法由于其逐层堆叠的特性也便于制造具有更高强度的梯度结构材料[25],因此,在需要利用材料硬度、耐磨性的场景下,增材制造中的非均匀特质反而有利于发挥更好的材料性能。与此同时,由于增材制造的特殊能量输入形式,实现晶粒尺寸和微结构特征长度的一致性控制是相较于许多其他制造方法更有优势的,具有微结构的同时在微结构形态上的进一步控制能显著提高材料的力学性能。Wang 等[26]研究了微结构尺寸和形貌与制造时的能量输入密度等制造工艺参数的关系,Fan 等[27]报道了电弧增材制造Al-Cu 合金中缺陷与偏析等微结构与力学性能之间的关系,为指导增材制造晶粒尺度的微结构控制提供了思路建议。

除此以外,为了实现特定的结构功能,利用增材制造逐层制造的特性,学者们也开展了多相材料的制备与表征测试等相关研究。利用多相材料间的变形协调、功能协调,可以在一定程度上实现材料的高性能和多功能的耦合[28-29]。除了材料角度的不均匀性外,增材制造的特殊工艺还可以便捷地制造不均匀结构,如一些点阵结构、梯度结构能够帮助构件获得更高的比力学性能,同时实现结构功能一体化设计[30-31]。例如Zhou 等[15]即通过在打印过程中对熔池特征和凝固条件进行调控,诱导更高的位错密度和晶粒细化,从而使得沉积构件的性能得到了显著提升且无需后续热处理。该方法通过工艺控制微观尺度的晶体行为,实现了材料的宏观力学性能提升。Wang 等[19]通过激光粉末床熔合的增材制造过程动力学提供了一个新途径来稳定Ti-6Al-4V 中的金属相,新相的存在使得新工艺下材料的极限强度比原来的增材制造工艺高60%以上,且总延展性没有损失。这些新的工艺使得人们能较好地控制材料的微观结构,从而提升整体力学性能。

研究好材料的跨尺度力学特性能帮助科技工作者更好地理解这类与材料尺度有关的工艺以及对应的材料特性,从而实现更优的或具有特定目的的增材制造工艺,促进增材制造材料综合性能的提升。有鉴于此,本文着重介绍一系列利用跨尺度弹塑性本构来研究具有微结构的金属材料强韧性能和物理机制的工作[32-37]。

2 微结构材料的跨尺度力学

在传统力学理论的基础上,学者们已发展出了适用于不同非均匀材料的本构理论。然而,传统本构中不含有任何具有长度量纲的物理量,这些本构自然无法刻画材料与尺度相关的任何规律。但金属增材制造所造成的非均匀结构,其特征长度普遍低于毫米量级,大多处于微米量级。在这一尺度下,金属中固有的大量晶界对塑性变形的阻碍变得更加显著,相应地体现出一定的尺度效应。材料在具有该尺度下的额外非均匀结构时,与塑性变形相关的塑性滑移就变得更加困难,会产生显著的几何必须位错及其梯度,进而提升金属材料的流动应力,相应地提升金属的强度与硬度。为了描述这一类与尺度有关的材料力学性能,具有特定物理意义的长度量纲物理量需要被引入材料本构中来。

其中一个广泛使用的可以刻画金属材料尺度效应特点的理论是基于泰勒位错模型的低阶应变梯度理论(conventional theory of mechanism-based strain gradient, CMSG)[38]。对于增材制造金属材料中大量的微结构的情况,可基于CMSG 理论进一步考虑其中与几何必须位错密度梯度有关的背应力的影响。

这两种模型都利用J2 塑性流动理论来表示其本构关系,在J2 理论中,材料的本构关系由流动应力决定。泰勒位错模型将流动应力 σflow、剪切应力τ和位错密度 ρ相关联,其中位错又可分为与均匀变形有关的统计存储位错(statistic stored dislocation,SSD),以及与不均匀变形有关的几何必须位错(geometrically necessary dislocation,GND),其 中GND 的密度则根据泰勒关系与不均匀变形的程度相关联,即GND 密度可通过等效应变梯度 ηp来表示。通过单轴测试测得与均匀变形相关的应力应变关系 σreff(εp),即可将流动应力拆分为传统项和应变梯度项,并形成一个长度量纲的应变梯度特征长度l:

式中:M为泰勒参数; α为一经验参数; µ为剪切模量;b为柏氏矢量的模;为Nye 参数。在明确流动应力的形式后,即可利用一种率相关方法得到CMSG 理论的本构关系:

式 中: σij为 应 力 张 量;K为 体 积 模 量; δij为Kronecker 符 号; ε′i j为 应 变 偏 量; σe为 等 效 应 力;m为率相关参数,一般取20 以上; σ′ij为应力偏量。

经纳米压痕测试的验证[32],该理论可以很好地预测各类均质金属材料的纳米压痕硬度,如图3所示。

图3 CMSG 理论对金属纳米压痕硬度的预测[32]Fig.3 CMSG prediction of metal microhardness [32]

CMSG 理论通过考虑GND 的短程效应(即GND 的密度)将尺度效应加入进本构描述,为了更准确地描述具有大量微观结构的增材制造金属材料,基于CMSG 和相关本构方法,Wang 等[37]进一步将GND 的长程效应一并考虑进流动应力的组成中:

式中: σY为初始屈服强度; ρ为对应的位错密度;而背应力 σb与GND 的长程效应相关:

式中:R为一截断半径; ν为泊松比。

借助与CMSG 理论所用相同的率相关方法形成本构关系,可以很好地预测金属增材制造材料等具有大量微异构材料的力学性能。

3 尺度效应影响的强韧性

基于上述考虑金属跨尺度力学特性的本构方法,并结合增材制造在微观尺度下产生的非均匀结构的几何特性,三种较为典型的微结构形式被用来分析其中微结构和尺度效应对力学性能的影响,并利用本构中的参数调控,分析流动应力中各项在材料性能中的贡献。

增材制造中常出现的微缺陷和微米晶、微裂纹和柱状晶、异构和夹杂等三种典型结构,分别可对应弥散(dispersed)、片层状(lamella)、团簇(clustered)三种典型微结构模型,其中不均匀结构的两相在不同的特征间具有相同的体积分数,离散分布型以及团簇型的特征长度约在亚微米和十微米的尺度。三种典型结构的模型在单轴拉伸测试中的应力应变关系如图4(a) [37] 所示,异质结构特征长度更小的模型,其强度和韧性都相对较高。在单独剥离流动应力中的背应力以及GND 强化效应后,可以分别得到GND 的短程与长程硬化效应各自的贡献,如图4(b)所示。在总体应变水平较低的情况下,GND 的短程效应在其中的贡献更加显著,反之则其长程效应的贡献更显著。片层状夹杂的额外硬化较团簇型的更高,这表明越小的尺度下,材料异质性对材料强韧化带来的提升效应就越明显。随着未来增材制造技术的进一步提升,打印精度提高必然会要求光斑尺寸、熔池直径越来越小,那么这些具有微结构的非均匀金属材料中的尺度效应必然越来越难以忽视。

图4 不同异构模型的应力应变关系 (a)和额外强化关系(b) [37]Fig.4 Stress-strain relationship (a)and extra hardening relationship(b)of different heterostructured materials[37]

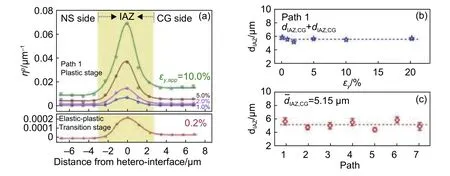

在微结构边界附近,等效塑性应变梯度在边界两侧的分布如图5(a)[37]所示。在不同的外加载荷之下,应变梯度呈现类似的分布特征,即在远离界面的位置呈一较低的水平,而在界面附近某一区域内快速升高,即界面附近存在一个特定的界面影响区(interface affected zone, IAZ),且界面影响区的宽度并不随载荷变化而明显变化(图5(b))。不仅如此,在界面附近的不同方向上,即不同的采样路径上,界面影响区的宽度也无明显变化(图5(c)),即界面影响区与外载的大小、方向都无明显相关性,是一个与两相材料自身属性相关的参数。值得注意的是,这一宽度大约与材料的应变梯度特征长度相当,都在微米量级,这表明一方面该界面影响区可能是材料微观特征长度的实际物理意义,另一方面也表明对于这一类微结构材料的模拟计算中,考虑由位错机制带来的尺度效应是合理的选择。

图5 界面附近的应变梯度分布(a),以及界面影响区宽度与应变(b)和路径选择(c)的关系[37]Fig.5 Strain gradient distribution near the domain boundary(a), relationship between IAZ width and strain(b)and paths(c) [37]

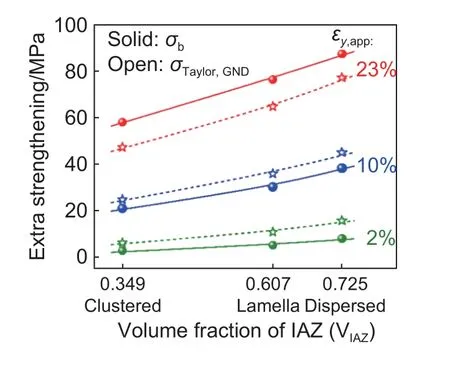

由于界面影响区的宽度仅与界面两侧的材料属性有关而与其分布、位置因素等无关,因此对于两相占相同比例的材料来说,单个异构体越小(即异构体总体比表面积越大),那么异构体表面的界面影响区体积就越大。GND 短程与长程效应的额外强度贡献与三种异构形式中界面影响区的体积分数在不同外加载荷之下的关系如图6[37]所示。其中不论是GND 的短程还是长程效应或是不同外加载荷的大小,额外强化效应都与界面影响区体积呈单调递增、近似线性的关系。这一近似线性的关系侧面印证了具有微结构材料的额外强韧性来源于界面影响区内。也为日后定量分析、调控增材制造材料的强韧化特性提供了可行的方案。

图6 不同外载下额外强化效应与界面影响区体积分数的关系[37]Fig.6 Relationship between extra hardening and IAZ volume fraction under different loads [37]

增材制造的材料普遍具有较传统制造更高的强度,一大原因也在于其内部具有更为复杂的微观不均匀结构。值得注意的是,此处的微观不均匀性并不限于晶粒、微组织、夹杂等任何具体形式,而是针对任何不均匀微结构所导致的材料在一个两相界面附近的不均匀变形,其中的强韧化特性都是来源于界面影响区内的GND 的堆叠和梯度分布,因此,这一强韧化研究成果可以适用于航空航天领域常用的钛合金、铝合金等塑性变形由位错机制控制的晶体材料这一较广的材料范围[39-40]。

4 未来发展趋势

当前,增材制造在航空航天等领域的先进结构中的应用主要利用了增材制造方法对传统工艺难以加工的一些宏观结构水平的优势。尽管正是这一方面的因素快速促进了增材制造技术在航空航天领域的广泛应用,但实际上,增材制造作为一种新的制造工艺,其所制造的材料具有独特的材料学特点和力学特性,如果能深入了解增材制造工艺、材料成型过程、材料微观结构、总体力学性能之间的关系并实现一定程度的调控,增材制造技术能够有望在更广的领域内代替传统制造方法,实现更低的制造成本和更高的材料结构性能。当前,在增材制造材料的强韧性、残余应力控制、疲劳断裂特性等方面的研究仍处在较早期的阶段[41-43],人们对增材制造的研究和应用水平还远远不及传统制造方法,未来这些方面的问题仍然需要不同行业的专家学者进行深入研究。只有充分厘清工艺、微结构、力学特性之间的关系,才能更好地发挥增材制造的作用,进一步促进航空结构的减重增效,实现绿色航空目标。