Mg-Sn 共晶合金的凝固组织演化及晶体生长机理

2023-10-13刘文义王永善

唐 玲, 刘文义, 王永善

(陕西理工大学 材料科学与工程学院,陕西 汉中 723003)

镁合金由于轻质高强、阻尼特性好等优良特性,成为极具应用潜能的结构材料。除此之外,镁合金由于具有较好的铸造性能,铸造镁合金已有大量应用[1-4],其中具有代表性的Mg-Al 系合金,AZ91 系列和AM60 系列被广泛应用于汽车零部件的制造,如汽车的仪表盘、进气岐管、汽车转向轮等[5]。Mg-Al 系合金由于自身抗蠕变性能差,不太适合高于120 ℃场合使用。Mg-Al 系合金抗蠕变性能较差的主要原因是在合金晶界处析出连续或不连续的β-Mg17Al12的金属间化合物[6]。

近些年,改善镁合金的高温服役性能,使其有可能在汽车动力总成等热部件合理应用成为研究热点[7-10]。从镁合金系列二元相图可以看出[11],Mg-Sn 合金的凝固温度范围较Mg-Al 合金系的136 ℃及Mg-Zn 合金系的283 ℃窄很多,仅有67 ℃。并且α-Mg 固溶体相溶解Sn 的能力随温度降低下降很快,能从561℃共晶温度下的14.85%急剧下降至200℃的0.45%,正是因为凝固温度范围窄等原因,Mg-Sn 合金的缩松、缩孔和热裂纹等铸造缺陷较AZ 系列和AM 系列少。Mg-Sn 合金因在高温下结构较为稳定、耐腐蚀性和高温力学性能较好,已成为新一代具有应用潜质的镁合金。Sn 较其他添加元素的价格低,与Mg 能形成热稳定性较好的Mg2Sn 金属间化合物,Mg2Sn 相具有较强的第二相强化能力。目前关于Mg-Sn 合金的研究主要集中在Sn 含量较低(<10%,质量分数,下同)的成分区间内,靠近共晶成分点的Mg-Sn 合金的凝固组织演化及机理的研究非常欠缺,然而Mg-Sn 近共晶成分点的合金具备较好的高温服役性能、耐高温氧化腐蚀等特点,是一种有效替代传统镁合金的新型结构材料[6]。为了探究较大成分范围的凝固规律,本工作采用不同Mg、Sn 配比,不同冷却速率,研究了Mg-Sn 合金的凝固组织演化及其第二相的生长机理。

1 实验材料与方法

1.1 实验材料

根据Mg-Sn 二元合金相图[11],采用纯度为99.9%的镁锭和99.9%的锡块制备Mg-35%Sn 亚共晶、Mg-40%Sn 近共晶和Mg-50%Sn 过共晶三种成分的合金。

1.2 实验方法

将石墨坩埚预热到200 ℃左右,配置称量好的纯镁块和纯锡块加入坩埚,在SG2-5-10 型坩埚电阻炉中升温熔化炉料,当纯镁块和纯锡块完全熔化后(650 ℃左右),去除表层附着熔渣,加入镁合金覆盖剂(成分为38%MgCl2+37%KCl+8%NaCl+8%CaCl2+9%BaCl2+MgO(<2%))覆盖,保温约30min,然后分别浇入图1 所示的金属模具型腔内(阶梯金属模和10 mm×100 mm 圆柱形金属模)。待浇注入金属模具的金属液室温凝固冷却后从铸型中取出,并在阶梯试样的三个部位处和圆柱形的中间部位取样。试样打磨抛光后用柠檬酸腐蚀液腐蚀(5 g柠檬酸+100 mL 水),采用CX-3 数字金相显微镜和JEOL-6390LV 型扫描电子显微镜观察显微组织,利用Х射线衍射仪(XRD)分析相组成。

图1 实验所需的金属模具示意图 (a)金属阶梯模具示意图;(b)金属圆柱形模具Fig.1 Metal mold map required for experiment (a) schematic diagram of metal step mold;(b) metal cylindrical mold

2 结果与分析

2.1 物相分析

不同配比Mg-Sn 合金凝固试样XRD 图谱如图2 所示。Mg-Sn 合金中的主要物相为α-Mg 相和β-Mg2Sn 相,并且随着合金含Sn 量的增加,试样的物相种类未发生变化,仍然以α-Mg 相和β-Mg2Sn 相为主,只是衍射峰的强度略有不同,说明凝固组织中主要相的含量发生变化。Mg-35Sn 合金中,α-Mg 为70%,β-Mg2Sn 为30%;Mg-40Sn 合金中,α-Mg 为63%,β-Mg2Sn 为37%;Mg-50Sn 合金中,α-Mg 为49%,β-Mg2Sn 为51%。

图2 Mg-Sn 合金的XRD 图Fig.2 XRD patterns of as-cast Mg-Sn alloys

2.2 Mg-Sn 显微组织分析

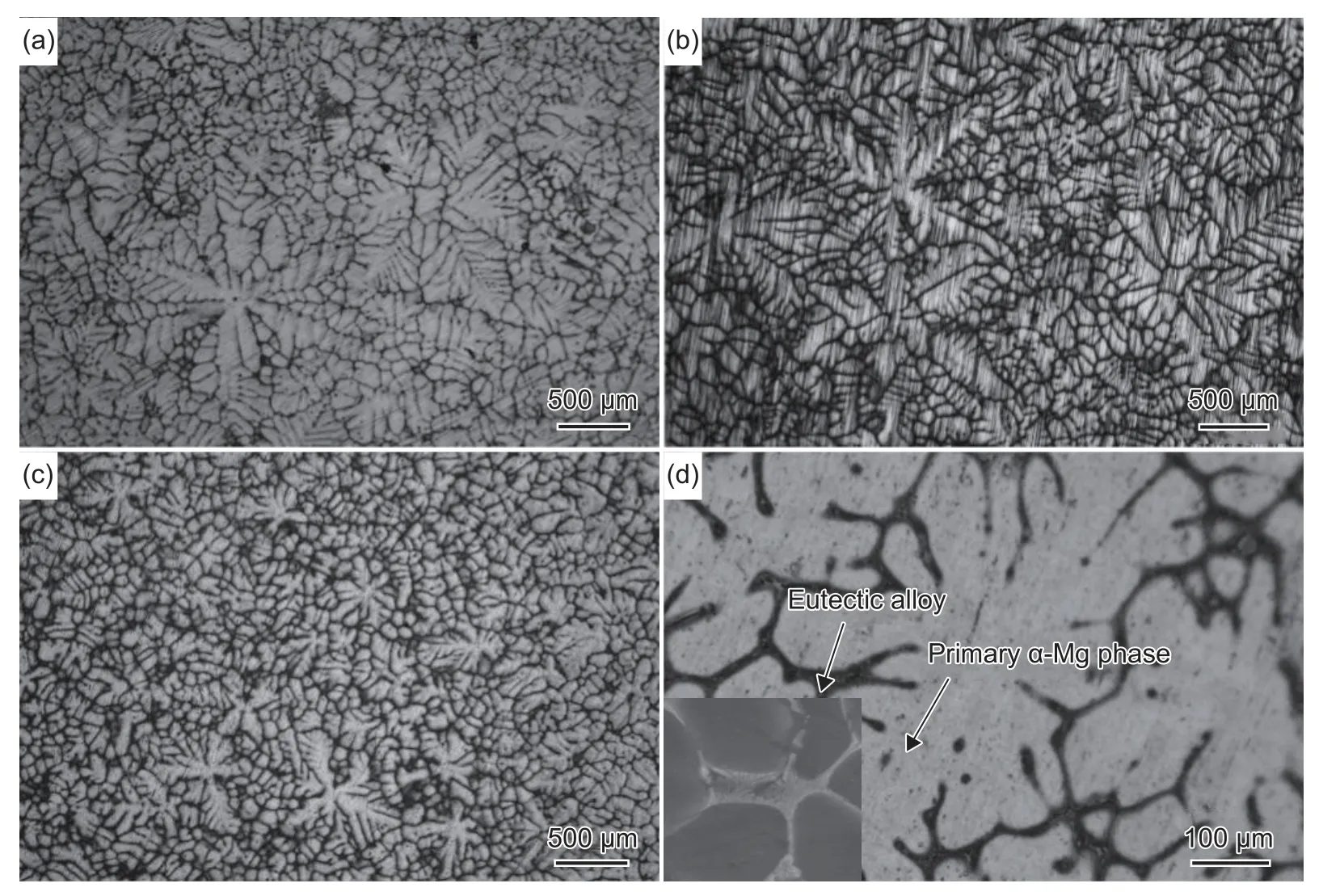

图3 为Mg-35%Sn 合金在不同壁厚处的金相组织。Mg-35%Sn 合金的金相组织为典型的亚共晶型组织,有大量的白色类似于六角蔷薇花瓣状的初生相,由于最初在液相形核长大,液相阻碍较小,相的尺度较大,在白色蔷薇花瓣状之间的黑色区域为α-Mg/Mg2Sn 相交替生长的共晶片层结构,通过局部放大图能更加清晰地看出共晶片层交替生长的过程(图3(d))。Mg-35%Sn 合金的室温组织是由大量的初生α-Mg 和共晶层片结构构成。通过对比显微组织(图3(a)~(c))发现:同一合金,在不同的阶梯处组织的大小有明显的变化,表现为厚壁处凝固组织粗大,薄壁处凝固组织较为细小,且初生相的二次枝晶壁在薄壁处的部位也显得更为发达,枝晶的数量明显增多。

图3 Mg-35%Sn 合金在不同阶梯处的微观形貌 (a)厚壁处;(b)中壁处;(c)薄壁处;(d)图(c)局部放大图Fig.3 Solidification microstructure of Mg-35% Sn alloy at different steps (a) thick wall;(b) middle wall;(c) thin wall;(d) partial enlarged picture of Fig.(c)

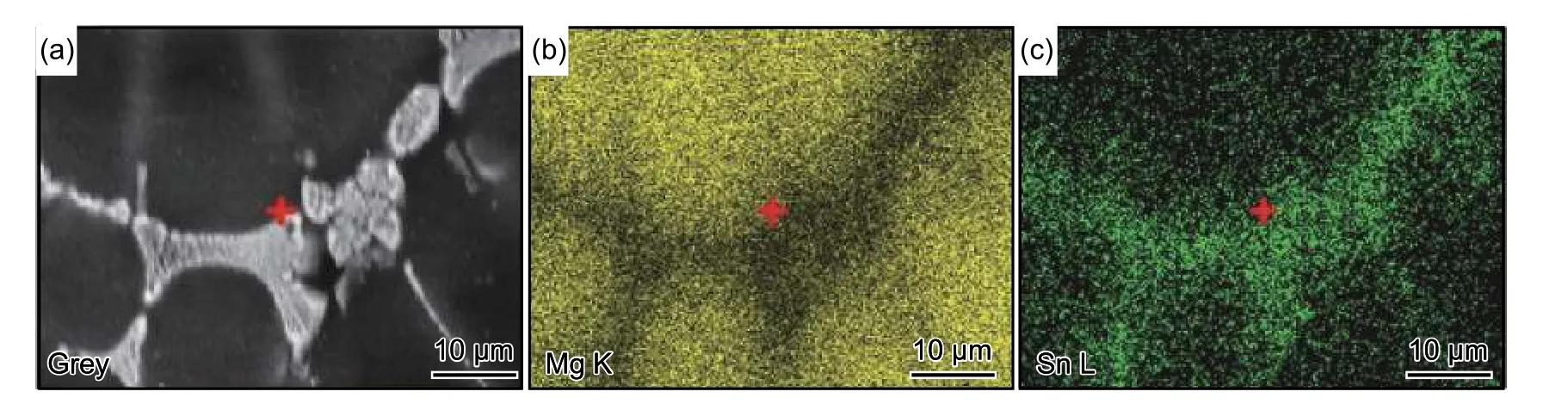

为了证实初生相是否为α-Mg 相,采用能谱仪对Mg-35%Sn 合金局部区域进行面扫描(图4(a)~(c))。镁元素和锡元素的分布情况较为清晰,结合组织图(图4(a))分析可知,镁元素主要富集在类似显微图片中对应的白色相中(黄色密集区图4(b)),对照相同区域的绿色部分,黄色密集区基本上没有锡元素的分布,仅有少量,可以证实微观组织中花瓣形状的相为初生α-Mg 固溶体相(图4(c))。在花瓣形的初生相之间的相界处可以看出是锡元素富集的绿色密集区域,也就证实了初生相与初生相之间的相界处为共晶耦合生长的两相交替生长的混合组织。

图4 Mg-35%Sn 合金能谱面扫描分析图 (a)整体照片;(b)镁元素分布图;(c)锡元素分布图Fig.4 Energy spectrum scanning analysis diagram of Mg-35%Sn alloy (a)SEM;(b) Mg element distribution map;(c) Sn element distribution map

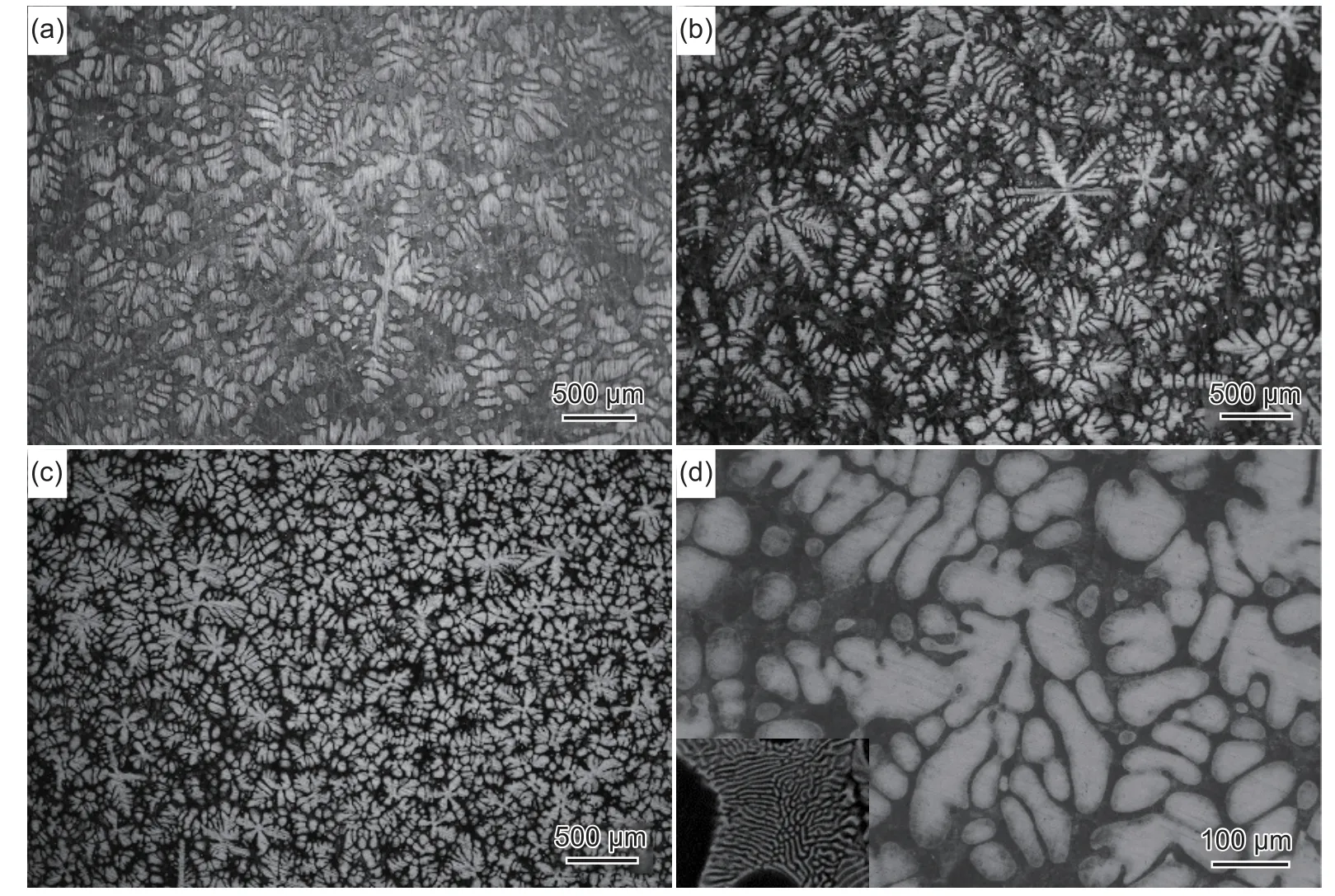

图5 是Mg-40%Sn 合金在不同壁厚处的金相组织。Mg-40%Sn 的凝固组织仍为初生α-Mg 相和共晶α-Mg/Mg2Sn 交替耦合生长的共晶片层构成。白色粗大的六角蔷薇花瓣状为初生α-Mg 相,在初生相之间的黑色区域为共晶两相生长的混合结构(黑色区域的部分局部放大图见图5(d)),由图5(d)可以看出低倍率下的黑色区域并非单一相,而是由两相交替生长的共晶片层结构。图5(c)的晶粒数量多于图5(b),而图5(b)的晶粒数量多于图5(a),这说明随着冷却速率的提高,合金的凝固组织细化更加明显,而且初生相的树枝晶的生长趋势也更为明显。

图5 Mg-40%Sn 合金在不同阶梯处的微观形貌 (a)厚壁处;(b)中壁处;(c)薄壁处;(d)图(c)局部放大图Fig.5 Solidification microstructures of Mg-40% Sn alloy at different steps (a) thick wall;(b)middle wall;(c) thin wall;(d) partial enlarged picture of Fig.(c)

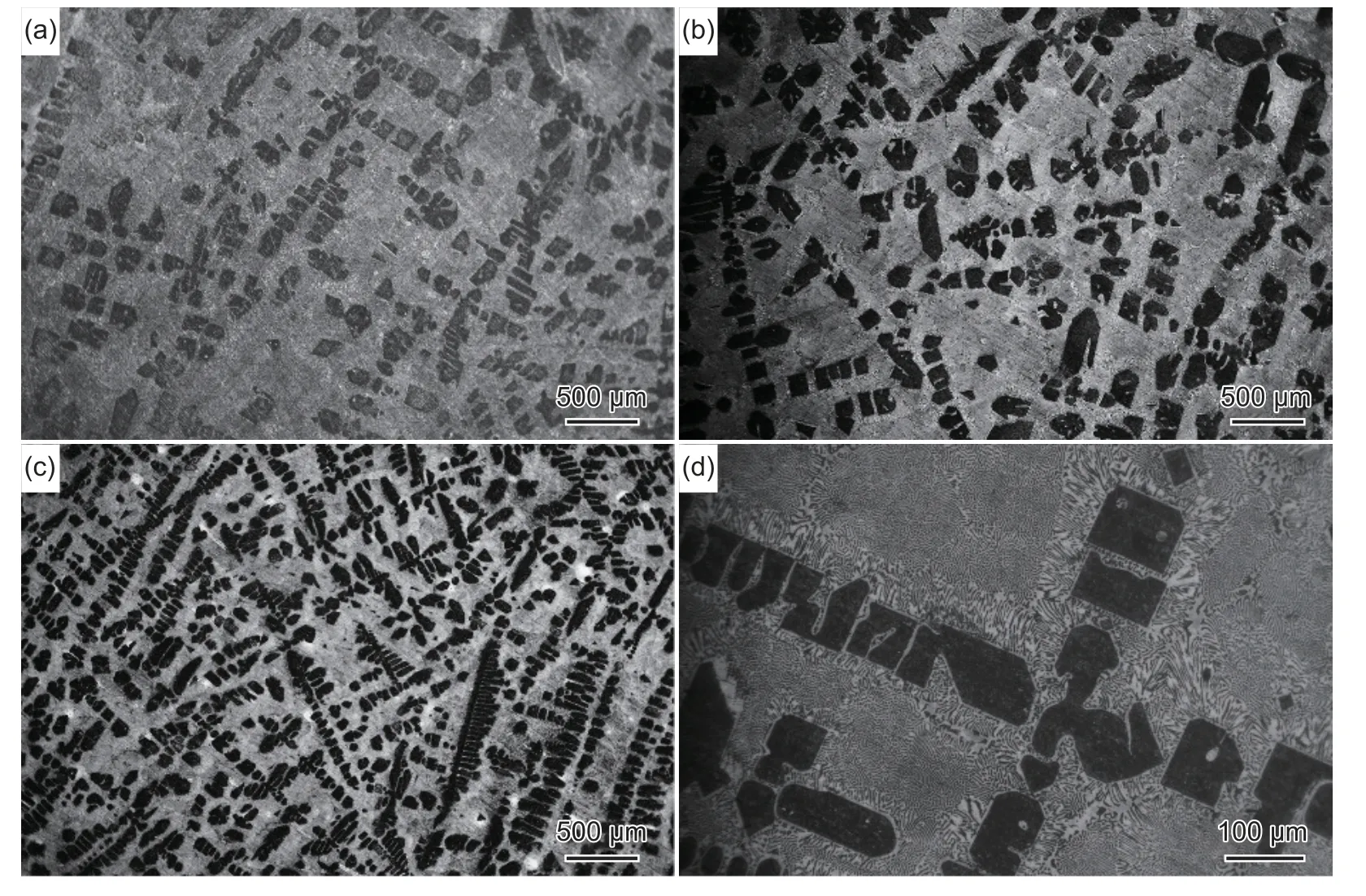

图6 是Mg-50%Sn 合金在不同壁厚处的金相组织。合金的凝固组织仍由一定量的初生相(黑色块相)和大量的共晶集群(灰白色相)构成,但初生相的衬度、颜色和形态较图3 和图5 有明显的改变。Mg-35%Sn 和Mg-40%Sn 合金的初生相衬度为白色,且生长形态为六角瓣的蔷薇花状,二次枝晶壁较为明显且发达。而Mg-50%Sn 合金的初生相衬度为黑色,生长形态为棱角分明的多边形块体,仅局部区域有一定的树枝晶生长的趋势(图6(c)),但并不明显。由Mg-Sn 相图分析,Mg-50%Sn合金为典型的过共晶合金,初生相与亚共晶不同,为金属间化合物Mg2Sn 相,从而推断黑色的多边形块体为初生金属间化合物Mg2Sn 相,并且随着冷却速率的提高,黑色的多边形块体Mg2Sn 相横向变窄,纵向变细长,见图6(c),宏观上呈现出晶粒细化,但生长形态仍为棱角分明的块体,并未随着冷速的提高而发生质的变化。

图6 Mg-50%Sn 合金在不同阶梯处的微观形貌 (a)厚壁处;(b)中壁处;(c)薄壁处;(d)图(c)局部放大图Fig.6 Solidification microstructures of Mg-50% Sn alloy at different steps (a)thick wall;(b)middle wall;(c) thin wall;(d) partial enlarged picture of Fig.(c)

采用能谱仪对Mg-50%Sn 合金局部区域进行面扫描(图7),进一步确定图6 中棱角分明的多边形块体为初生Mg2Sn 相,结合图7(a)的原图,图7(b)的镁元素分布图,图7(c)的锡元素分布图,白色的块体相中密集了大量的锡元素(图7(c)绿色的密集区),仅有微量的镁元素(图7(b)相同区域中黄色基本为空白),可证明白色块体相为Mg2Sn金属间化合物。

2.3 冷却速率对合金组织的影响

合金的组织不仅受成分的影响,也受到冷却速率、熔体过冷度等凝固工艺参数的影响[12]。根据经典形核理论,从过冷熔体中形核的临界尺寸取决于从液相转变为固相的相变驱动力与界面能位垒两者之间的竞争[13]。非均匀形核过程中所需要的临界球冠状晶核的自由能公式如式(1)所示[13]:

式中:σ是形成新界面所需的界面能;是固液之间的单位体积自由能的变化影响公式,∆Hm是单位体积下的潜热焓值,Tm是熔化温度,∆T是熔体过冷度;f(θ)是非均匀形核的催化因子。

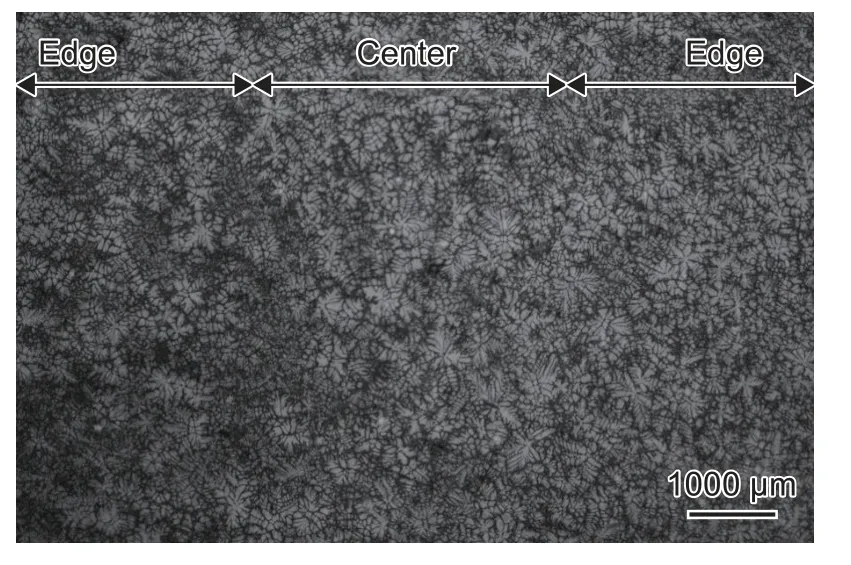

当增加熔体过冷度 ∆T时,在过冷熔体中形核就变得非常容易,并且冷却速率增大,过冷度也将线性的增大。本实验采用的阶梯金属铸型可以实现不同冷却速率对金相组织的影响。厚壁处距离浇口处最近,金属液散热较慢,故冷却速率也较小;而薄壁处远离浇口位置,在最底层,首先凝固,金属液散热较快,冷却速率较大。由Mg-35%Sn、Mg-40%Sn 和Mg-50%Sn 合金在不同壁厚阶梯处的金相组织(图3,图5,图6)可以看出,晶粒尺寸随着冷却速率的提高明显细化,同时在圆柱形试样截取的横截面金相试样的金相组织(图8)可以看出,同一横截面,心部和边缘靠近铸型的组织有一定的差异,表现为心部区域集中了大量粗大的初生α-Mg 相,边缘部分初生相较为细小。这种试样中心部位粗大树枝晶而边缘部位细小的柱状树枝晶的现象主要是由高的冷却速率和定向的热流方向所致。

图8 Mg-35%Sn 合金圆柱形试样横截面金相组织图Fig.8 Cross sectional microstructure of Mg-35%Sn alloy cylindrical specimen

2.4 小平面相的晶体生长机制

凝固时液固界面的结构可以分为小平面界面和非小平面界面。通常将小平面界面称为光滑界面,非小平面则称为粗糙界面。小平面是界面上所具有的原子位置被填满状态,在原子尺度上,是一种光滑状态。但宏观尺度上形成的是有棱角的晶体,因此凝固理论的研究学者根据固液界面的形貌进而初步断定该相是小平面相还是非小平面相[14]。并且,小平面相生长时界面曲率是不连续的,并伴随有尖点或棱角的出现。合金凝固组织中出现小平面相,无论是在限制性凝固还是非限制性凝固时都是比较普遍的,之所以出现尖点或棱角(小平面)这种形态主要是由于不同晶面的长大速率不同,晶面指数高的生长速率快,导致最终晶体被低指数晶面包封,形成棱角分明的晶体外形。而非小平面相生长时没有明显的择优取向,各个晶向的生长速率趋于一致,最终相的形态中就不会出现尖点或棱角,为光滑圆润状形态[13]。

Mg-Sn 合金中两种初生相的生长形态图中(图3(d),图6(d)),初生α-Mg 相生长形态较为光滑圆润,典型的非小平面相的形态,而初生Mg2Sn 金属间化合物相生长形态有明显的尖点和棱角,典型的小平面相的形态。初步断定初生α-Mg 相为非小平面相,而初生Mg2Sn 金属间化合物相为小平面相。相的凝固生长方式通过杰克逊因子的大小来判定[15]。但由于配位数和面近邻键合数不易计算,Taylor 等[16-17]和Fidler 等[18]又将理论拓展后可以利用溶解熵作为判定二元共晶合金系中相的生长方式的判据。当溶解熵大于23 J•mol–1•K–1时为小平面生长方式,当溶解熵小于23 J•mol–1•K–1时为非小平面生长方式。Taylor 等用“形核非互惠”原则提出了计算金属间化合物和固溶体平均原子溶解熵的模型。固溶体的溶解熵计算模型见式(2)和式(3):

首先计算Mg-Sn 合金中固溶体α-Mg 的溶解熵。式(2)和式(3)中ΔH1为构成固溶体α-Mg 的组元镁和锡在温度T下分离释放形成热;ΔH2为构成固溶体α-Mg 的组元镁和锡在温度T下熔化时吸收的熔化热;ΔH3为固溶液相中产生的热效应。计算得到 ∆Sα-Mg= 9.7 J•mol–1•K–1[19-21],小于23 J•mol–1•K–1,故为非小平面生长方式。

化合物相溶解熵的计算模型建立思路为:首先假想将一定温度下的化合物相分解为固态下的纯物质,熔化成液态后,再互相溶解形成混合熔体,最后将这些假想依次产生的热综合效果作为这个化合物的溶解热,将溶解热的综合结果除以温度和化合物分子式的原子数目总数得到此待求化合物相的平均原子溶解熵。Mg2Sn 化合物的溶解熵的计算模型如式(4)~式(7)所示:

式中: ∆Hf为Mg2Sn 固态纯物质由共晶温度TE到其熔点Tm的焓变; ∆Hm为Mg2Sn 固态纯物质的熔化热; ∆Hs为液态Mg2Sn 纯物质由熔点Tm到其共晶温度TE的焓变;T1和T2分别为熔化/凝固开始温度和熔化/凝固结束温度;Cp为比热容;为混合熵;R为气体摩尔常数(8.314 J•mol–1•K–1);n为不同组元混合的摩尔数;X为不同组元混合的摩尔百分数;p+q为化合物分子式的角标之和。

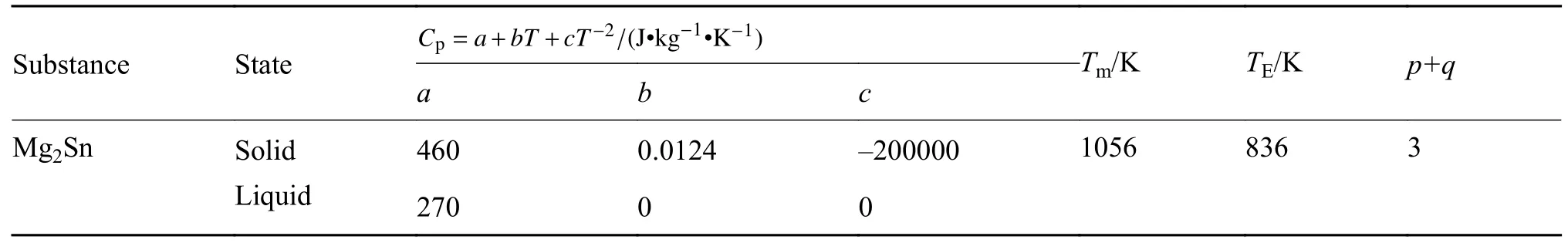

通过查阅资料得到Mg2Sn 相的热力学参数,表1 所示,依照式(4)~式(7)计算得到 ∆SMg2Sn。

表1 热物理化学参数[21]Table 1 Thermophysical and chemical parameters[21]

由计算得到Mg2Sn 的溶解熵为34.83 J•mol–1•K–1也就从理论上证实Mg2Sn 相为小平面相。

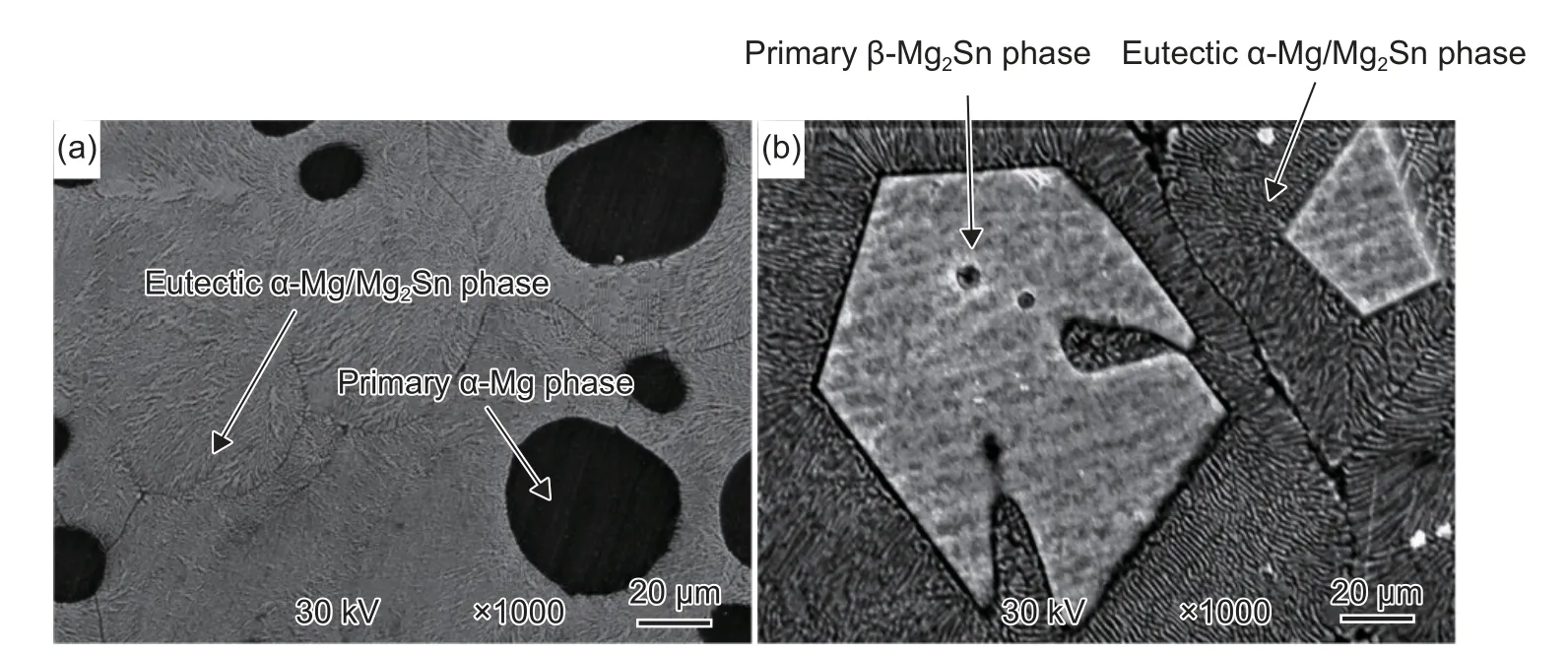

Mg-Sn 合金两种不同初生相的生长形貌图见图9(a)和(b),Mg2Sn 相作为共晶相中协同生长的一相,其小平面相的生长形态得到一定程度的抑制,因为作为共晶相中的两相Mg/Mg2Sn,同时从液相中形核生长,并且α-Mg(图9(a)~(b)层片组织中的黑色相)和Mg2Sn 相(图9(a)~(b)层片组织中的白色相)相互搭桥形核,生长时相互依赖,相互制约,镁相大大削弱了Mg2Sn 相的各向异性,两相最终以相对规则的层片结构耦合生长为一个又一个的共晶集群。

图9 Mg-Sn 合金两种不同初生相的生长形貌图 (a)初生α-Mg 相;(b)初生Mg2Sn 金属相化合物相Fig.9 Growth morphologies of two different primary phases in Mg-Sn alloy (a) primary phase of α-Mg;(b) primary phase of Mg2Sn intermetallic compound

采用混合溶解熵计算模型得到固溶体相和金属间化合物相的溶解熵,从而判定出其凝固过程的析出行为,由凝固热力学和动力学可知,小平面的这种棱角分明的生长方式主要有内因和外因两方面的因素综合决定。内因为相本身的晶体结构等影响的杰克逊因子或溶解熵,外因为凝固结晶过程中的凝固速率、冷却速率、过冷度、温度梯度和浓度梯度等。大的杰克逊因子或大的溶解熵、正值分布的温度梯度和低的浓度梯度有助于实现小平面生长;当需要弱化小平面凝固行为的各向异性时,采用提高其过冷度促使其向非小平面方式转化[22-24]。

3 结论

(1)Mg-35%Sn、Mg-40%Sn 合金室温凝固组织为初生α-Mg 和共晶Mg/Mg2Sn 的混合结构。随着锡含量的增加,初生相得到了明显的细化。但初生相的体积含量减少,共晶相的体积含量增加。Mg-50%Sn 合金室温凝固组织为初生Mg2Sn 金属间化合物相,共晶Mg/Mg2Sn 的混合结构。

(2)随着冷却速率的提高,Mg-Sn 合金组织得到明显的细化,初生α-Mg 相的二次枝晶壁越来越发达,初生Mg2Sn 相呈现一定的枝晶生长。

(3)Mg-35%Sn、Mg-40%Sn 亚共晶合金中的初生α-Mg 相为非小平面相,生长形态光滑圆润。Mg-50%Sn 过共晶合金中的初生Mg2Sn 金属间化合物相为小平面相,生长形态为棱角分明的块状相。