SiC/AZ31 反贝壳结构复合材料的拉伸性能

2023-10-13刘金铃

何 博, 罗 茜, 常 超, 赵 科, 刘金铃*

(1.西南交通大学 力学与航空航天学院,成都 611756;2.西南交通大学 应用力学与结构安全四川省重点实验室,成都611756)

镁合金由于其低密度、高比强度和高比刚度的特点,在航空航天、汽车制造和3C 产品等领域有广泛的应用前景[1-2]。在航空航天领域,镁合金已经被应用在航空发动机部件和导弹的加强框、壁板、舵面等结构件上,获得了巨大的减重效益,显著提升了飞行器战技性能。颗粒增强镁基复合材料工艺简单,是一种非常有发展前景的轻质高强材料,但是其强度提升的同时往往伴随着塑性的显著下降[3-4],极大地限制了镁基复合材料的应用[5]。得益于复合材料的可设计性以及现代制造技术的发展,构型设计作为一种改善材料强韧性匹配的有效策略,受到了广泛关注,成为复合材料发展的热点方向[6-7]。

颗粒增强金属基复合材料的构型设计主要通过调控增强颗粒在基体中的空间分布来获得具有不同微观结构的金属基复合材料[8],例如三峰结构、网络结构、多级结构、叠层结构、反贝壳结构等。Habibi 等[9]报道了一种多级结构材料,以纳米Al2O3颗粒增强亚微米的Al 晶粒作为第Ⅰ级复合材料,再与Mg 粉一起球磨获得复合粉体,最后结合粉末冶金及热挤出工艺得到由Ⅰ级复合材料作为增强相的Ⅱ级复合材料。研究结果表明,与纯Mg 相比,多级结构复合材料的强度、应变硬化率和失效应变同时得到明显增强。Song 等[10]利用电泳沉积法制备了CNTs/Mg 叠层结构复合材料,复合材料的屈服强度和伸长率相比纯镁分别提高了52%和59%。引入层状分布的CNTs 使材料的塑性变形更加均匀,并延缓了裂纹扩展,使得CNTs/Mg叠层结构复合材料的韧性显著提升。在前人工作的基础上,Liu 等[11-12]发展了一步球磨制备非均匀镁基纳米复合材料的方法,构筑出硬相连续分布、软相弥散分布的非均匀结构,并对球磨过程中的粉体结构演化和非均匀构型形成机理进行了系统研究。He 等[13]分析了软相尺寸和形貌对非均匀镁基复合材料性能的影响。Luo 等[14-15]对非均匀镁基复合材料的压缩和弯曲变形进行了研究,提出弥散分布的软相不仅能够协调变形,而且会阻碍或抑制裂纹的扩展,使得复合材料获得优异的强韧性匹配效果。这种非均匀构筑方法在铝基纳米复合材料中也得到了应用,同样可以改善颗粒增强铝基复合材料中存在的强韧倒置问题[16]。

受贝壳的砖砌结构启发,Luo 等[8]采用热挤出工艺,在非均匀复合材料的基础上制备了一种具有“反贝壳”结构的镁基纳米复合材料。不同于贝壳结构中较软的有机物包裹着坚硬的碳酸钙,反贝壳结构则是利用连续坚硬的纳米颗粒增强镁基复合材料包裹住柔软的纯镁,并形成有序排列的“砖(软)-泥(硬)”结构。与纯镁和均匀镁基复合材料相比,反贝壳结构镁基复合材料展现出优异的强韧性匹配。研究结果表明:与其他叠层材料的应变软化不同[17],反贝壳结构材料通过软相纯镁的应变硬化,补偿了裂纹产生所带来的应力降低,并在硬相中激活了微裂纹增殖机制,实现材料强度和韧性的平衡。在这种反贝壳镁基复合材料结构中,纯镁的强度低,应变硬化能力弱,软硬相之间的强度差异非常大,而且弥散的软相在垂直于挤出方向的平面上呈卷曲状,与贝壳的砖砌结构仍有一定差异。通过提高基体的应变硬化能力,改变软硬相之间的强度差异,可以影响材料的协调变形行为。同时,改变软相的卷曲结构,也将对反贝壳结构复合材料性能产生影响。

本工作选用应变硬化能力更高的AZ31 镁合金作为基体,通过热锻工艺获得平整的片层软相,以探究基体材料性能和软相形貌对反贝壳结构复合材料力学行为的影响。

1 实验材料及方法

1.1 原料

采用粒径为50 μm 的球形AZ31 镁合金粉(上海乃欧纳米科技有限公司)和40 nm SiC 粉(合肥科晶材料科技有限公司)来制备反贝壳镁基复合材料;采用硬脂酸作为球磨过程控制剂。

1.2 实验方法

在充满氩气的手套箱中将AZ31 合金粉末与纳米SiC 颗粒按照体积比95∶5 混合后,装入体积为500 mL 的钢质球磨罐之中,并按球料比15∶1 加入钢球,同时加入2%(质量分数)硬脂酸作为过程控制剂。将密封后的球磨罐放置于ND7-4L 全方位行星式球磨机上进行短时间的低速球磨,使硬脂酸与原料粉体混合均匀;再将球磨机转速调整至180 r/min,将混合粉体分别球磨10、20 h 和30 h。

将球磨后的复合粉体密封于30 mm 的石墨模具中,采用2 MPa 的压力将复合粉体压实并保压1 min。接着将模具放入真空热压烧结炉,抽取空气直至真空度降至10 Pa 以下时开始进行烧结。温度升高至400 ℃时保温30 min,以完全除去添加到粉体中的硬脂酸;再升温至630 ℃,同时提高烧结压力至50 MPa,保温保压烧结10 min,以使复合粉体烧结致密。

将烧结完成的复合材料块体放入OPS-2020 振荡热压烧结炉,在450 ℃的温度下,采用频率为2 Hz,压力为(50±30) MPa 的振荡力对复合材料坯体进行热锻加工。当样品变形率达到40%后停止锻造,随炉冷却降温。3 种样品的制备工艺参数见表1。

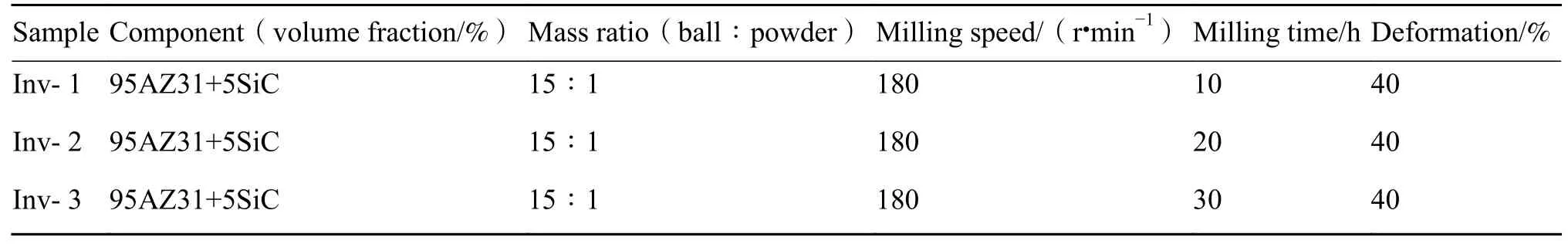

表1 不同样品制备工艺Table 1 Preparation processes of different samples

1.3 实验表征及测试

采用Rigaku-D/max-2400 X 射线衍射仪(XRD)分析复合材料的物相组成。采用JSM-7800F 场发射扫描电镜表征样品表面微观结构,并使用ImageJ软件分析统计其软相的尺寸及面积占比等参数。采用X-Max 80 能谱分析仪(EDS)分析样品内元素分布。采用JEOL-2100F 透射电子显微镜(TEM)对材料显微结构进行表征。采用电火花切割机垂直于锻造方向加工出标距段长4 mm,宽2 mm,厚1 mm 的狗骨状拉伸试样,并在室温条件下使用LEGEND 2367 万能力学试验机对试样进行准静态拉伸性能测试,应变率为1×10-3s-1。每个样品测试3 次以上以保证实验结果的准确性。

2 实验结果

2.1 结构表征

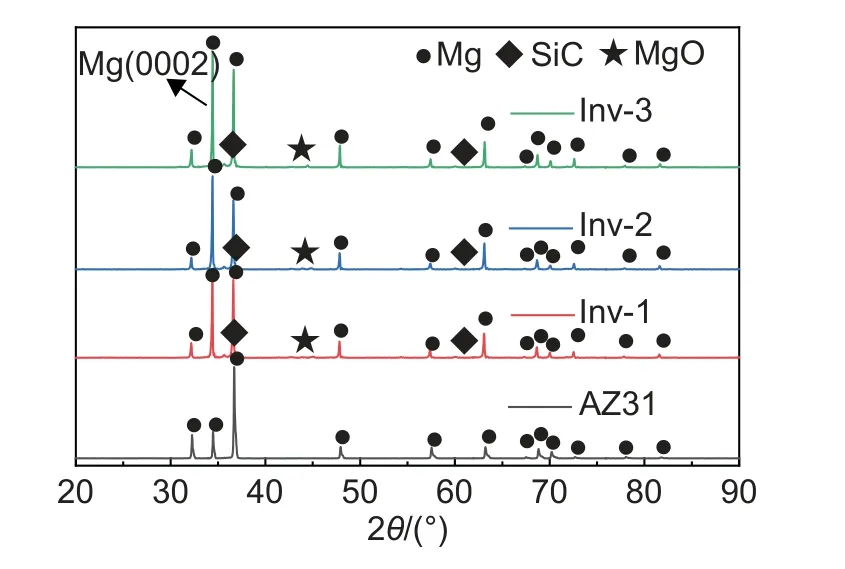

图1 为反贝壳结构镁基复合材料的X 射线衍射图。从图1 可以看出,材料中含有Mg、SiC 与MgO 三种物相。其主要衍射峰对应为HCP 结构的Mg,但衍射峰的强弱相较于Mg 的标准衍射图谱有所不同,其(0002)晶面衍射强度随球磨时间延长而逐渐增加,说明热锻后的复合材料镁晶粒的晶体取向有所改变。除去Mg 以外,含量较多的为增强体碳化硅相。此外,在复合材料中还检测到少量的MgO 相,这可能来源于硬脂酸中的氧元素与Mg 反应生成,也可能是由于样品抛光后与空气接触,样品表面产生了部分氧化。MgO 相的相对含量较低,对材料性能的影响将非常有限。

图1 SiC/AZ31 反贝壳结构复合材料样品X 射线衍射图Fig.1 XRD patterns of samples of SiC/AZ31 inverse nacre structured composite

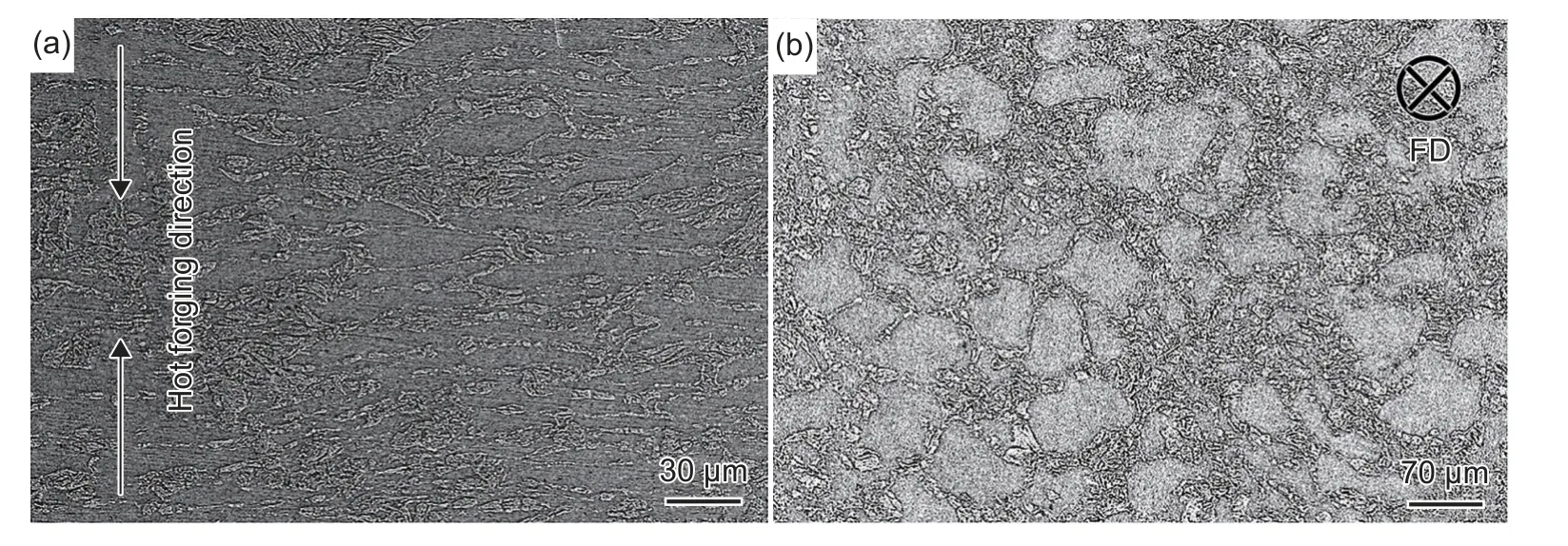

热锻加工制备的SiC/AZ31 反贝壳结构复合材料的微观形貌如图2 所示。在平行于热锻方向(forging direction,FD)上,软相呈现为相互交错的砖砌结构特点(图2(a))。相比于采用热挤出所制备的反贝壳材料[8],两者在平行于热加工方向呈现出相似的结构特征,软相为片层状,彼此交错排列,表现为类似“砖(软)-泥(硬)”的堆砌结构。而在垂直于热锻方向的平面上(图2(b)),两者的结构差异显著:在热挤出时,软相因切向应力而发生严重塑性变形,呈现出了空间卷曲的结构;而在采用热锻变形的反贝壳结构中,软相由于上下压头的反复挤压而呈现圆片状,在形貌上更接近贝壳内部的片层状结构。

图2 SiC/AZ31 反贝壳结构复合材料微观形貌 (a)平行于热锻方向;(b)垂直于热锻方向Fig.2 Microstructures of SiC/AZ31 inverse nacre structured composite (a)parallel to hot forging direction;(b)perpendicular to hot forging direction

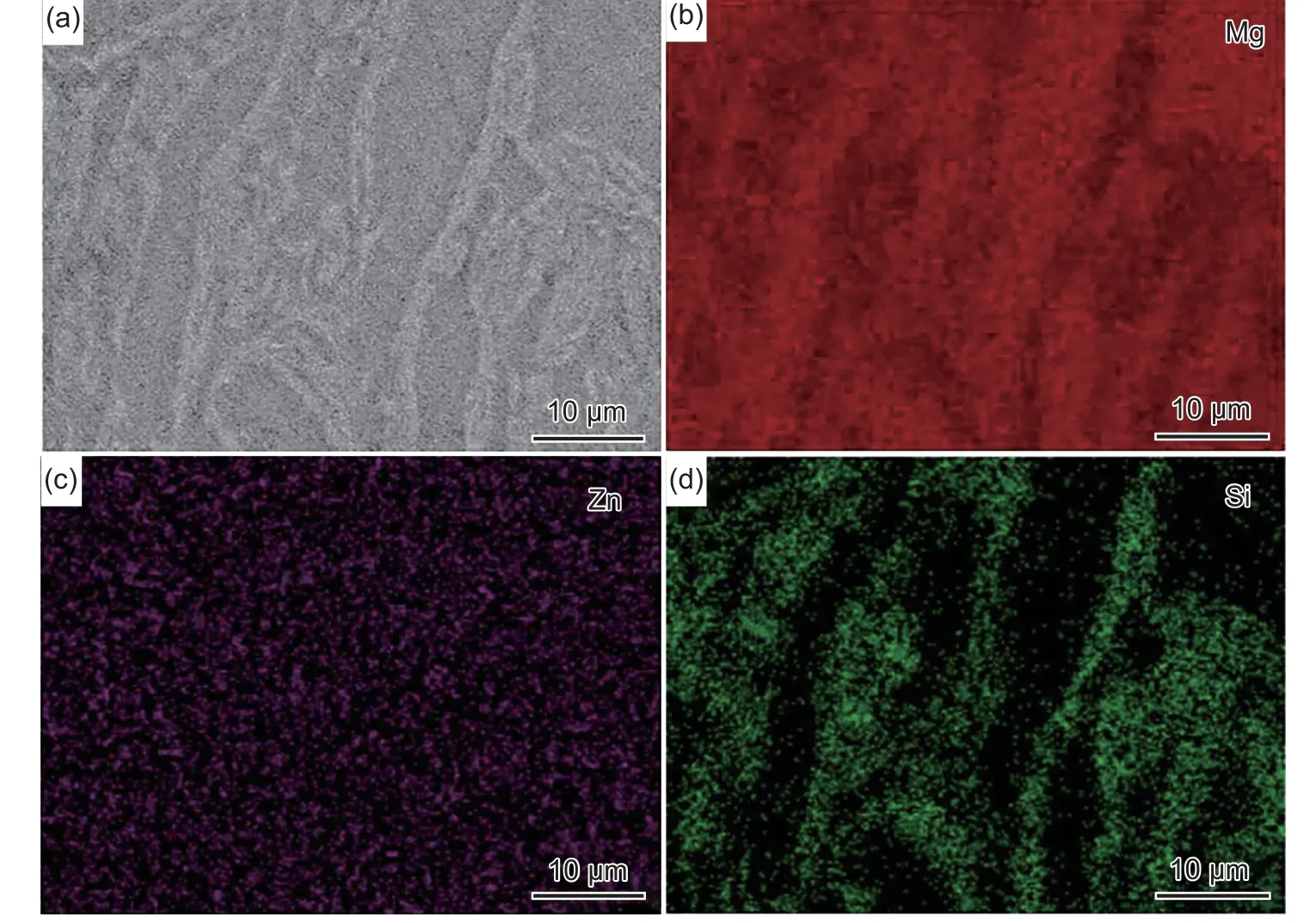

为进一步说明复合材料中微观结构所对应的物质组成,使用能谱表征其元素分布,结果如图3所示。复合材料中的主要元素为Mg。Mg 元素和Zn 元素在整个复合材料中均有分布,但Mg 元素在软相中所占的比例更高。Si 元素则主要分布在连续的网络状硬相当中,软相中几乎没有Si 元素的分布。能谱结果说明离散状软相主要由AZ31 镁合金所组成,而连续网络状硬相则是由SiC 增强的AZ31 所组成。

图3 SiC/AZ31 复合材料元素分布分析结果 (a)扫描区域形貌;(b)Mg;(c)Zn;(d)SiFig.3 Element mapping images of SiC/AZ31 composite (a)scanning area morphology;(b)Mg;(c)Zn;(d)Si

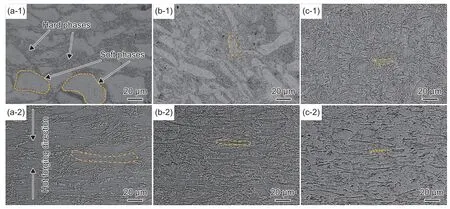

图4 给出了SiC/AZ31 复合材料热锻前后的微观形貌。从图4 可以观察到,不同球磨时间下得到的样品都表现出非均匀结构。根据之前的报道[11],该材料中的非均匀结构是由不含增强颗粒的基体(软相)和富含增强颗粒的复合材料(硬相)组成,其中软相弥散分布在连续硬相中。然而,由于粉体球磨时间的差异,复合材料展现出了不同的非均匀结构特征。在Inv-1 样品中,软相主要呈“豆”状,软相区占比较大,并且两个软相之间的硬相区厚度较薄(图4(a-1));当球磨时间延长到20 h 时,Inv-2样品中软相的横纵比发生了明显变化,软相尺寸有所减小,硬相区厚度增加(图4(b-1));当球磨时间增加到30 h 时,软相变得更为细小(图4(c-1))。这是因为在球磨过程中,“核壳”结构复合粉体会随着球磨时间的延长而发生严重的塑性变形,甚至破碎,导致心部区域逐渐减小,以至于烧结后形成的软相区也随之细化[12]。此外,在这三个样品中,可以看到“豆”状软相的取向随机分布,不具有规律性。

图4 SiC/AZ31 复合材料热锻前和热锻后的微观形貌 (a)Inv-1;(b)Inv-2;(c)Inv-3;(1)热锻前;(2)热锻后Fig.4 Microstructure images of SiC/AZ31 composite before and after hot forging (a)Inv-1;(b)Inv-2;(c)Inv-3;(1)before hot forging;(2)after hot forging

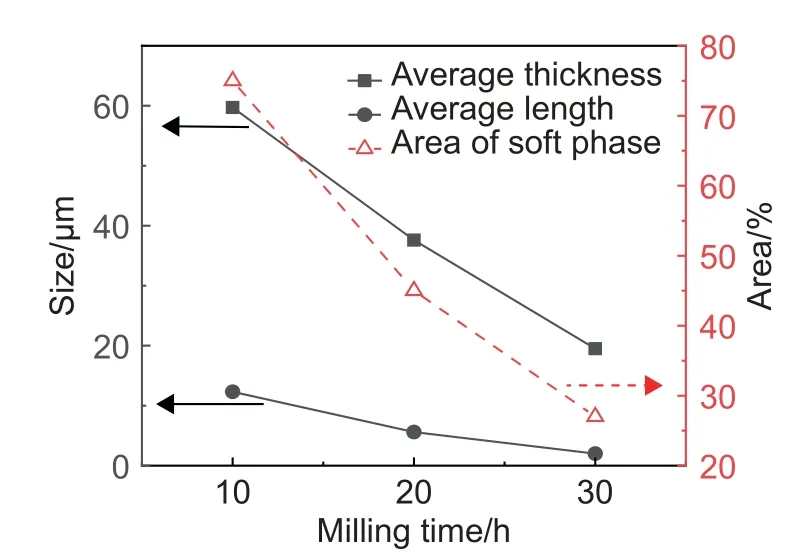

图4(a-2)~(c-2)展示了热锻后复合材料的微观形貌,其软相的尺寸特征及面积占比的统计结果如图5 所示。可以发现,相较于热锻前的样品,材料热锻变形后的显微结构发生了较大的变化,软相在垂直于热锻方向产生了形变,由最初的“豆”状变成了片层状。此外,样品的软相排布更规则,取向更加统一,与热锻之前软相的随机分布存在明显差异。对比不同球磨时间下复合材料的微观结构可以发现,Inv-1 样品中软相片层相对较厚,约为12 μm,长度约60 μm,软相面积占比达到75%。Inv-2 经过热锻之后,软相的平均厚度降至6 μm,所占面积占比下降至47%,硬相占比提升明显。而Inv-3 样品热锻后的软相尺寸缩小更为明显,平均厚度只有2 μm,长度约20 μm。

图5 SiC/AZ31 反贝壳结构复合材料的软相尺寸统计图Fig.5 Statistical diagram of soft phase size in SiC/AZ31 inverse nacre structured composite

2.2 拉伸性能

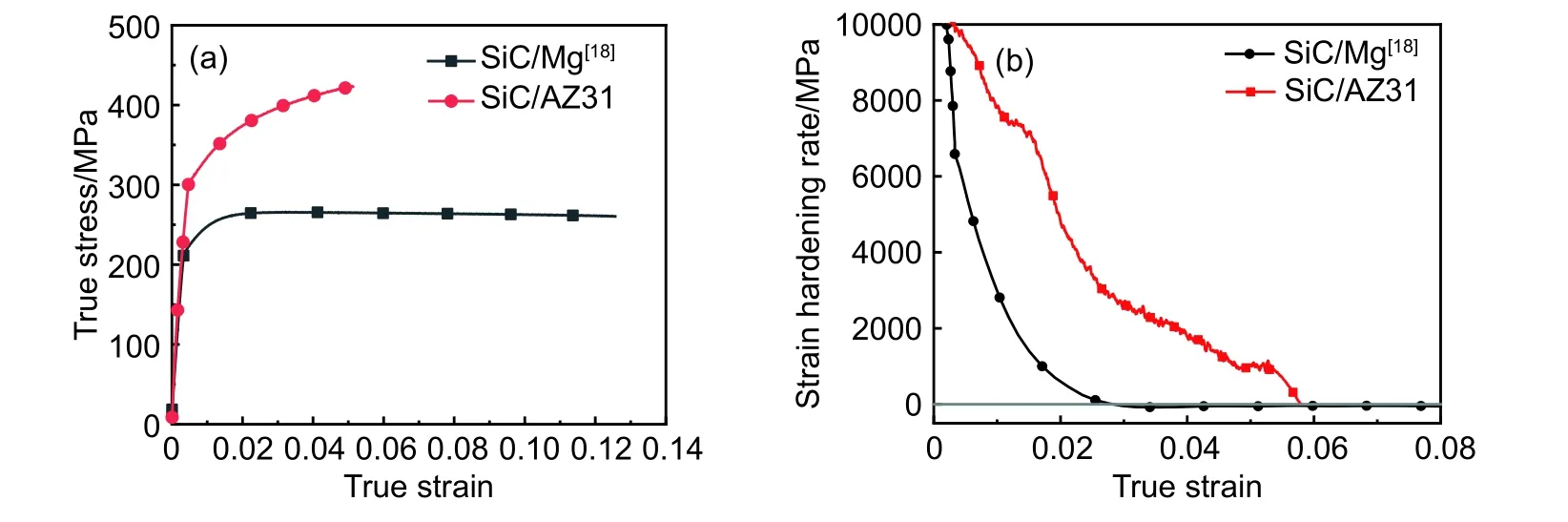

图6 为具有相同体积分数的SiC/AZ31 和SiC/Mg[18]反贝壳结构复合材料的拉伸曲线。由图6可以发现,两种反贝壳结构复合材料都发生了明显的塑性变形,SiC/AZ31 反贝壳结构复合材料展现出持续的应变硬化能力。SiC/AZ31 复合材料的屈服强度与抗拉强度较SiC/Mg 复合材料均有提升,SiC/Mg 复合材料的伸长率则更加优异。SiC/Mg 反贝壳结构复合材料在达到极限强度后,强度没有明显下降,而SiC/AZ31 反贝壳结构复合材料则持续硬化直至发生断裂。通过观察图6(b)中两种材料的应变硬化曲线可以发现,在变形过程中SiC/Mg反贝壳结构复合材料应变硬化现象持续至应变3%,然后其应变硬化率值开始接近0 并进入了稳定阶段。而SiC/AZ31 反贝壳结构复合材料则表现为持续的应变硬化直至材料发生断裂。值得注意的是SiC/AZ31 反贝壳结构复合材料表现出了多阶段的应变硬化特征,这与该复合材料在变形过程中形成位错亚结构[19]和位错增殖有关。SiC/AZ31 反贝壳结构复合材料在变形后可观察到软相内由于位错增殖而导致的位错亚结构(图7(a)),同时在晶体内部发现高密度的位错(图7(b)),这说明基体为AZ31 合金的反贝壳结构复合材料可以更好地发生应变硬化以抵抗应变局域化,在获得高强度的同时能够保持足够的伸长率。通过分析应变硬化率演化曲线可知,提高基体应变硬化率改善了反贝壳结构复合材料拉伸过程中的应变硬化行为,使材料拥有更高应变硬化能力。

图6 SiC/Mg 与SiC/AZ31 反贝壳结构复合材料的拉伸性能 (a)应力-应变曲线;(b)应变硬化率曲线Fig.6 Tensile properties of SiC/Mg and SiC/AZ31 inverse nacre structured composite (a)stress-strain curves;(b)strain hardening rate curves

图7 SiC/AZ31 反贝壳结构复合材料变形后的微观结构 (a)TEM 明场像;(b)软相中晶粒的TEM 暗场像Fig.7 Microstructures of deformed SiC/AZ31 inverse nacre structured composite (a)TEM bright field image;(b)TEM dark field image of grains in soft phase

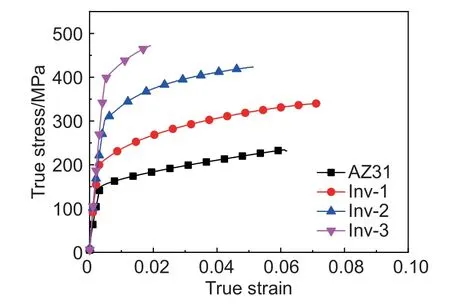

图8 为3 种SiC/AZ31 反贝壳结构复合材料和AZ31 在拉伸条件下的真应力-真应变曲线,其对应的力学性能数值如表2 所示。由图8 可见,SiC/AZ31 反贝壳结构复合材料与AZ31 相比,强度都有明显提升,且均表现为明显的应变硬化,而断裂伸长率则呈现先增加后减小的趋势。当软相的片层厚度与长度较大(Inv-1 样品)时,材料的屈服强度相较于AZ31 提升34%,抗拉强度提升47%,断裂伸长率增加约21%。随着软相片层尺寸的减小,硬相含量占比增加,材料的屈服强度与抗拉强度持续上升,Inv-2 的抗拉强度相比于AZ31 上升约86%,而塑性下降却并不显著。Inv-3 样品的极限强度提升约2 倍,但是塑性下降较为明显。3 种SiC/AZ31 反贝壳结构复合材料强度随着软相片层尺寸缩减而增加,而塑性则随之逐步降低。这是因为随着软相片层尺寸的减小,硬相区域的比例增大,复合材料的强度也随之增加。此外,软相片层尺寸的减小是延长球磨时间所带来的,球磨时间的增加导致AZ31 的晶粒尺寸不断细化,材料强度由此进一步增强[20]。如同“豆”状材料[21]和“三峰”复合材料[22]研究中一样,硬相占比和晶粒尺寸对复合材料强度有着重要贡献。上述结果表明,当材料整体成分相同时,反贝壳结构复合材料中软相的片层尺寸对材料性能有显著影响,合理控制片层尺寸有助于获得强韧性匹配良好的复合材料。

图8 不同片层尺寸SiC/AZ31 反贝壳结构复合材料拉伸曲线Fig.8 Tensile curves of SiC/AZ31 inverse nacre structured composite with different lamellar sizes

表2 不同片层尺寸SiC/AZ31 反贝壳结构复合材料拉伸性能Table 2 Tensile properties of SiC/AZ31 inverse nacre structured composite with different lamellar sizes

2.3 裂纹与断口分析

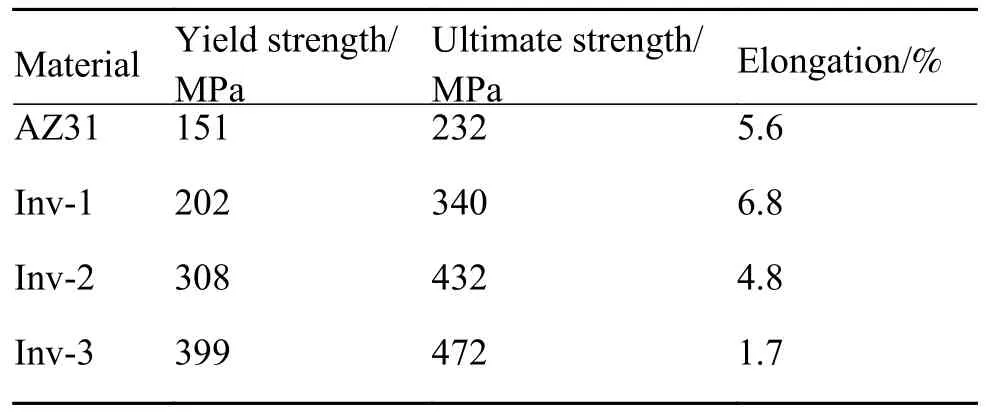

图9 是Inv-1 试样拉伸至6%应变后的表面微观形貌。由图9 可以发现,变形后材料中产生了弥散分布的微裂纹,且在垂直于热锻方向的截面上观察到了裂纹的钝化和偏转现象。裂纹倾向于在硬相内萌生,并逐步扩展。而当裂纹扩展至韧性的软相时,软相在裂纹尖端应力场的作用下发生塑性变形,进而耗散能量钝化裂纹,抑制裂纹进一步扩展(图9(a))。另外,弥散分布的片状软相会促使裂纹偏转,如图9(b)所示。当裂纹扩展方向与软硬相界面法向方向垂直时,裂纹倾向于沿着界面扩展,但随后会在拐角处发生偏转。裂纹偏转后导致裂纹尖端逐渐向平行于拉伸方向转向,使裂纹两侧的法向应力分量逐步减小,从而延缓了裂纹的扩展。材料主要的失效机制是:微裂纹在硬相中萌生,先萌生的微裂纹在扩展过程中被软相钝化或偏转后,新的微裂纹继续在硬相内或软硬相交界处产生并扩展,以此循环往复发生裂纹增殖,直至产生较多的微裂纹贯穿软相。其中软相可以钝化裂纹,促使裂纹偏转,起到了增韧的作用。

图9 SiC/AZ31 反贝壳结构复合材料变形后的裂纹扩展特征 (a)裂纹钝化;(b)裂纹偏转Fig.9 Crack propagation characteristics of inverse nacre structured SiC/AZ31 composite (a)crack blunting;(b)crack deflection

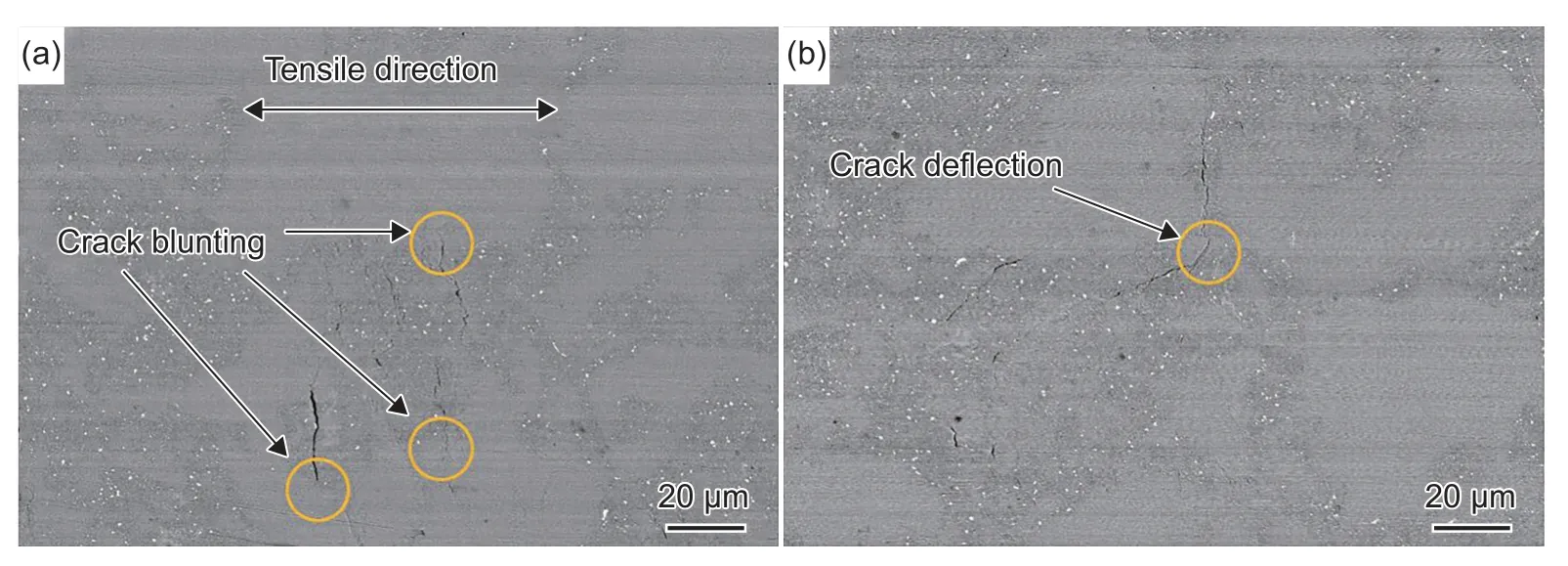

图10 为SiC/AZ31 反贝壳结构复合材料的拉伸断口形貌。由图10 可以发现,3 种软相片层尺寸的SiC/AZ31 反贝壳结构复合材料的断口微观形态呈现不同的特征。Inv-1 样品的断口表面凹凸不平(图10(a))。随着片层尺寸的缩小,断口逐渐接近于平面(图10(c))。通过显微照片可以发现(图10(a-2)),在软相片层尺寸较大的Inv-1 样品的断口上存在大量韧窝,属于典型的韧性破坏特征。此外,在该样品中还观察到了“台阶”状的断面,且在其附近存在明显的撕裂脊(图10(a-3))。同时结合这些区域的尺寸和分布发现,该区域与弥散分布的片层状软相相对应。而“台阶”则多是准解理断裂所形成的解理面,表现为脆性断裂。而对于软相片层尺寸较小的样品(图10(c)),其断面相对平整,仅观察到少量短而细小的撕裂脊,材料的破坏以脆性断裂为主。整体而言,不同片层尺寸SiC/AZ31 反贝壳结构复合材料均表现出了韧性-脆性混合的断裂特征,并且随着软相片层尺寸的减小,材料的断裂形式逐渐从韧脆混合的断裂模式向脆性断裂模式转变。可见,为了获得良好强韧性匹配的复合材料,需要合理调控SiC/AZ31 反贝壳结构复合材料中软相的片层尺寸。

图10 不同片层尺寸SiC/AZ31 反贝壳结构复合材料拉伸断口照片 (a)Inv-1;(b)Inv-2;(c)Inv-3;(1)低倍;(2)中倍;(3)高倍Fig.10 Fractographs of SiC/AZ31 inverse nacre structured composite with different lamellar sizes (a)Inv-1;(b)Inv-2;(c)Inv-3;(1)low magnification ;(2)medium magnification;(3)high magnification

3 分析与讨论

通过结合一步球磨法、热压烧结和热锻加工,成功获得具有反贝壳结构的SiC/AZ31 复合材料。反贝壳结构复合材料的软相片层尺寸随球磨时间增加而逐渐变得细小,软相的占比也随之逐渐减小。热锻之前软相取向随机分布,热锻工艺可以将软相压成扁片状,增加了软相的横纵比,实现了片层软相在垂直于热锻方向上的定向排列。此外,热锻后软相的占比与热锻前保持一致,说明软相占比主要由球磨时间决定。可见,热锻加工促使软硬相发生塑性变形,实现了对软相形貌的有效调控,进而改变了软硬相的分布规律。

通过仿生构型设计所制备的SiC/AZ31 反贝壳结构复合材料展现出了良好的强韧性匹配,其应变硬化能力相较于SiC/Mg 反贝壳材料有明显提升。其原因归结为:连续的硬相能更好地承载,而软相则发生充分塑性变形以增韧。两者互相结合,赋予了材料优异的强韧性,在受力过程中两相变形相互协调,呈现出了良好的强韧性匹配。通过对比SiC/AZ31反贝壳结构复合材料与SiC/Mg 反贝壳结构复合材料,当提高基体应变硬化能力后,更好地补偿了硬相产生裂纹后带来的应变软化,从而使得材料整体获得了更好的应变硬化能力。

与AZ31 相比,SiC/AZ31 反贝壳结构复合材料的强度有明显提高,且保持了良好的延展性。SiC 作为硬相中的增强颗粒,使得材料在变形时产生的位错被钉扎而更难产生滑移,从而提高了材料的屈服强度与极限抗拉强度。此外,SiC 陶瓷颗粒的存在有利于晶粒形核及阻碍晶粒长大,进而产生更多的细小镁晶粒及更多的晶界。根据Hall-Petch 公式,晶粒越小,材料的强度也就越高,因此在细晶强化机制的作用下,材料拥有了更高的屈服强度和极限抗拉强度。而在介观尺度上,软相相互交错排列,弥散分布在硬相之中。由于软硬相力学性能之间的差异,两者受力时的应变不匹配导致界面处产生了应变梯度,从而形成了沿界面分布的几何必须位错。大量的位错被钉扎在软相区靠近硬相的边界中,位错的非均匀分布进一步产生了背应力[23],在这 种 异 构 形 变 诱 导(hetero-deformation induced,HDI)强化的作用下,材料的强韧性得到改善。此外,在裂纹扩展的过程中,片层状韧性软相会钝化裂纹,从而降低了裂纹扩展能量,允许微裂纹在材料内部广泛增殖,避免了形成主裂纹并迅速扩展而造成试样破坏。同时,弯曲的界面促使裂纹偏转,缓解了尖端两侧分应力,延长了裂纹扩展路径。裂纹钝化与裂纹偏转使材料拥有了良好的延展性。以上因素共同作用,确保了SiC/AZ31 反贝壳结构复合材料在强度提升的同时保持了良好的韧性。

针对不同软相片层尺寸的SiC/AZ31 反贝壳结构复合材料,随着球磨时间的增加片层厚度与长度逐渐减小,强度逐渐提升,而失效应变逐渐下降。球磨时间的增加导致了晶粒的细化[20],更多细小的晶界阻碍位错的移动,材料的强度呈现升高趋势。同时,由于硬相区域比例的增加,使材料呈现了更高的强度。而硬相区占比提高时也带来了较低的韧性,微裂纹在硬相中形成后很容易持续扩展。同时,随着软相片层尺寸的减小,软相容纳位错的能力逐步降低[24],抑制裂纹扩展的能力减弱。过窄的软相片层使得裂纹钝化和裂纹偏转效应也逐步减弱,更容易造成裂纹贯穿从而汇聚形成主裂纹,进一步降低了材料的失效应变。

观察SiC/AZ31 反贝壳结构复合材料变形后的微观形貌,大量微裂纹逐步扩展并贯穿软相是其失效的主要原因。裂纹多萌生于硬相当中,而软相阻碍了裂纹的扩展,致使硬相中不断产生新的微裂纹,较多的微裂纹最后再贯穿软相导致材料失效。断口分析结果显示,不同软相片层尺寸的SiC/AZ31反贝壳结构复合材料均表现出了韧性-脆性混合断裂模式。软相片层较大的Inv-1 样品断口存在大量的韧窝,较大的软相使得材料拥有较好的延展性。而随着软相区比例的减小,样品断口变得更为平整,样品由韧脆混合的断裂模式向脆性断裂转变。

4 结论

(1)结合机械球磨、热压烧结和热锻加工,成功将硬相连续分布、片层软相弥散分布的反贝壳结构引入SiC/AZ31 复合材料中,获得了出色的应变硬化能力,更好地弥补了硬相裂纹增殖带来的软化效应,优化了SiC/Mg 反贝壳结构复合材料的力学性能,实现了强度和韧性的良好匹配。

(2)通过控制球磨时间实现了对反贝壳结构复合材料中软相片层厚度与长度的调控。随着球磨时间的增加,软相片层尺寸逐渐变小。在软相片层较大时,材料拥有较高的韧性;软相片层尺寸较小时,材料的强度更高。

(3)SiC/AZ31 反贝壳结构复合材料良好的强韧性匹配源自其特殊的片层结构。弥散强化、细晶强化和异构形变诱导强化使得材料的强度提高。软相的存在则保证了材料在变形过程中仍拥有一定的塑性变形能力。较大的软相片层能在裂纹扩展时起到钝化裂纹与偏转裂纹的作用,使得材料在强度提升的同时能够获得韧性的明显提升。

(4)大量微裂纹逐步扩展并贯穿软相是反贝壳结构复合材料的失效形式。在变形过程中,反贝壳结构复合材料中的裂纹自硬相萌生,扩展过程中被软相所钝化从而导致了微裂纹的增殖,最终微裂纹贯穿软相导致样品的失效,其断裂形式表现为韧性-脆性混合断裂模式。