TC17 和TC4 合金锻件的动态响应及绝热剪切行为

2023-10-13陈钰浩闵小华张海洋戴进财周轶群

陈钰浩, 闵小华*, 张海洋, 戴进财, 周轶群

(1.大连理工大学 材料科学与工程学院,辽宁 大连 116024;2.中国航发沈阳发动机研究所 辽宁省航空发动机冲击动力学重点实验室,沈阳 110042;3.西北工业大学 民航学院,西安 710072)

α+β 型钛合金凭借其密度低、强度高以及中高温性能好等特点,在航空发动机零部件的制造领域具有广泛的应用前景[1]。近年来,为了满足发动机的高可靠性和大推重比的需求,发动机结构设计逐渐向整体化的方向发展。整体叶盘的应用使发动机的结构得到简化,同时质量减轻了25%~30%,推重比得到显著提高[2]。然而,整体叶盘在服役过程中,其叶片和轮盘部位所承受的温度和应力区别较大。轮盘处工作温度低但需承受较大的离心应力,且轮盘的破裂会给发动机带来极大危险,因此需要具有高的抗蠕变能力、低周疲劳性能和断裂韧度。叶片处需承受高频振动应力和高温气流,因此要求叶片材料具有良好的高温性能、高的强塑性、高周疲劳性能[3]。为了实现整体叶盘不同部位性能的最优匹配,国内外多采用具有网篮组织的TC17(Ti-5Al-4Mo-4Cr-2Sn- 2Zr)合金和具有双态组织的TC4(Ti-6Al-4V)合金分别作为轮盘和叶片材料[4]。

TC17 合金是一种综合性能优良的α+β 型钛合金,其经过β 锻造和热处理可以获得网篮组织[5]。TC4 合金是目前航空发动机中应用最广的α+β 型钛合金,在α+β 相区锻造和热处理后可以获得双态组织[6]。前期研究[7]发现,网篮组织TC17 合金中存在较多的α/β 相界面,位错容易在相界面处塞积且位错运动的平均自由行程短,导致合金在准静态载荷下的强度提高。Xu 等[8]发现网篮组织中细小的α 相增加了裂纹扩展路径,导致TC17 合金拉伸后的断裂面具有较大的起伏,且合金具有良好的断裂韧度,可以作为轮盘材料使用。双态组织TC4 合金中的相界面较少,降低了对位错运动的阻碍作用。较少的相界面也导致微孔形核位置减少,断口表面韧窝尺寸较大,合金在准静态载荷下的塑性较好[7]。Wu 等[9]研究发现双态组织中的初生α 相能够提高TC4 合金的高周疲劳性能,且疲劳强度随初生α 相含量的增加而增加。因此,具有双态组织的TC4 合金能够满足叶片材料的需求。

钛合金整体叶盘在服役过程中不仅需要承受准静态载荷,还会受到动态冲击载荷的作用。例如飞机在起飞过程中发动机吸入的硬质物块对整体叶盘产生的冲击作用,以及在飞行到一定高度时可能会受到的鸟撞冲击,均容易导致高危事故的发生。与准静态载荷相比,动态冲击载荷的加载时间短,合金内部产生的热量难以及时扩散而导致了热软化效应[10]。当热软化效应超过了应变硬化和应变速率强化效应的总和时,合金会发生热失稳现象,形成绝热剪切带(adiabatic shear band, ASB)。在钛合金整体叶盘的循环使用过程中,ASB 会不断累积,导致合金的承载能力下降。为了提高整体叶盘的使用寿命,国内外对TC17 和TC4 合金的绝热剪切行为进行了大量的研究。Wang 等[11]发现TC17合金在2000 s-1应变速率下形成了ASB,且合金中ASB 的数目随着应变速率的增加而增多。Hao 等[12]通过帽状试样研究了TC4 合金的绝热剪切行为,发现随着应变速率增加,ASB 的宽度也呈现出增大的趋势。黄斌等[13]研究了TC17 合金在不同变形条件下的绝热剪切行为,并对比分析了合金的绝热剪切敏感性,结果表明绝热剪切敏感性随着变形温度的升高而逐渐升高。陈伟等[14]研究了微观组织对TC4 合金绝热剪切敏感性的影响,发现双态组织的绝热剪切敏感性介于等轴组织和片层组织之间。

到目前为止,大部分的研究仍是以TC17 和TC4 合金棒材为主,对于整体叶盘锻件的绝热剪切行为则鲜有报道,且锻件中ASB 的形成过程尚不清楚。另外,上述成果多是针对单种材料绝热剪切敏感性的研究,缺少对轮盘和叶片材料绝热剪切敏感性的对比分析。本工作旨在研究整体叶盘用TC17和TC4 合金锻件在动态冲击载荷下的力学性能,分析两种合金在动态压缩后的变形组织和绝热剪切行为。在此基础上,进一步通过动态压缩中断实验探讨ASB 的形成过程,对比分析两种合金的绝热剪切敏感性。

1 实验材料与方法

1.1 实验材料

实验材料为TC17 和TC4 合金整体叶盘锻件,两种合金分别在β 相区和α+β 相区锻造并空冷处理。前期研究[7]的结果表明,TC17 合金经β 锻造后得到网篮组织,由β 晶粒和晶界处的α 相组成,在β 晶粒内部存在交错排列的板条状α 相和残余β 相。TC4 合金经α+β 锻造后得到双态组织,在β 转变组织周围分布着等轴状的初生α 相,β 转变组织由片层状的次生α 相和残余β 相组成。

1.2 力学性能测试

采用线切割技术从两种合金锻件上切取压缩试样,取样方向垂直于锻造方向,试样的直径为5 mm,高度为4 mm。通过分离式霍普金森压杆(split hopkinson pressure bar, SHPB)装置测试两种合金的动态压缩性能,测试方法包括动态压缩实验和动态压缩中断实验两种。动态压缩实验是将试样压至碎裂或达到该应变速率下的最大应力为止,采用的应变速率为1000、2000、3000 s-1和4000 s-1,每种应变速率下进行3 次实验。动态压缩中断实验则是指通过限位环实现控制真应变的目的,压缩至限位环高度时即会停止,采用的应变速率为2000 s-1。本 实 验 所 用 限 位 环 的 外 径 为19 mm,内径为12 mm。根据两种合金在2000 s-1应变速率下的断裂应变确定限位环高度,TC17 合金所采用的限位环高度为3.6~3.2 mm,TC4 合金则为3.6~2.8 mm。

1.3 变形组织表征

对两种合金压缩后试样进行线切割,并使用胶木粉进行热镶嵌。利用砂纸初步打磨镶嵌试样的纵截面后,依次使用9 μm 和3 μm 粒度的抛光液分别进行4 min 和8 min 的机械抛光,并使用SiO2和H2O2(5∶1,体积比)的混合液进行30 min 的机械化学抛光。磨抛后使用去离子水、HNO3和HF(100∶3∶2,体积比)的混合液分别腐蚀13 s 和20 s。通过LEICA DMI8 型 金 相 显 微 镜(optical microscope,OM)和IT800-SHL 型场发射扫描电镜(scanning electron microscope, SEM)观察两种合金在不同应变速率和不同真应变下动态压缩后的变形组织和ASB。利用Image-J 图像分析软件对采集得到的金相照片进行处理,定量分析ASB 的长度和宽度。将试样重新磨抛后,在较小压力下用SiO2和H2O2的混合液继续抛光30 min 以去除试样表面的残余应力。通过电子背散射衍射(electron backscattered diffraction, EBSD)技术分析两种合金的ASB,采用的加速电压为20 kV,扫描步长为0.1 μm。

2 结果与分析

2.1 不同应变速率下合金的力学性能

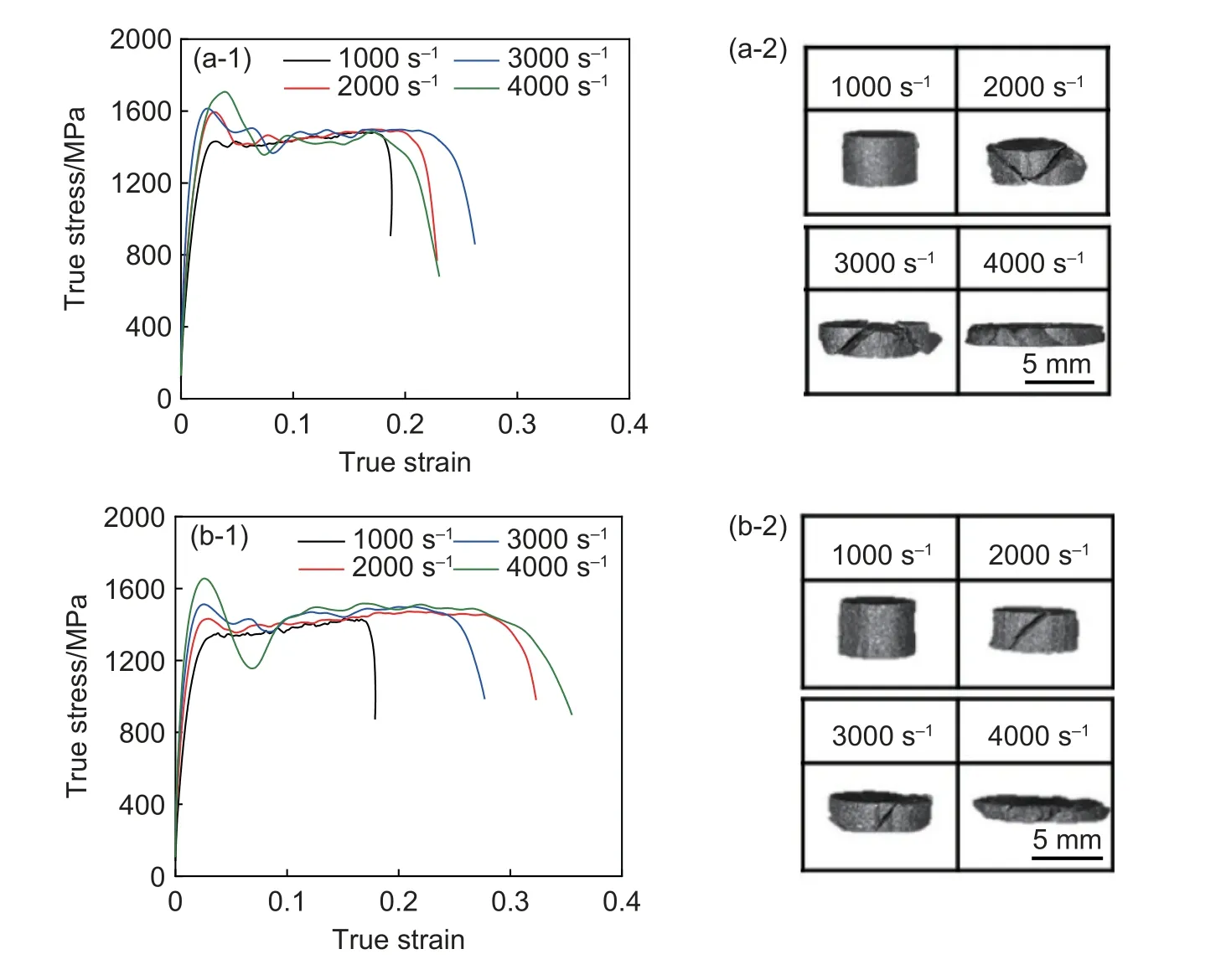

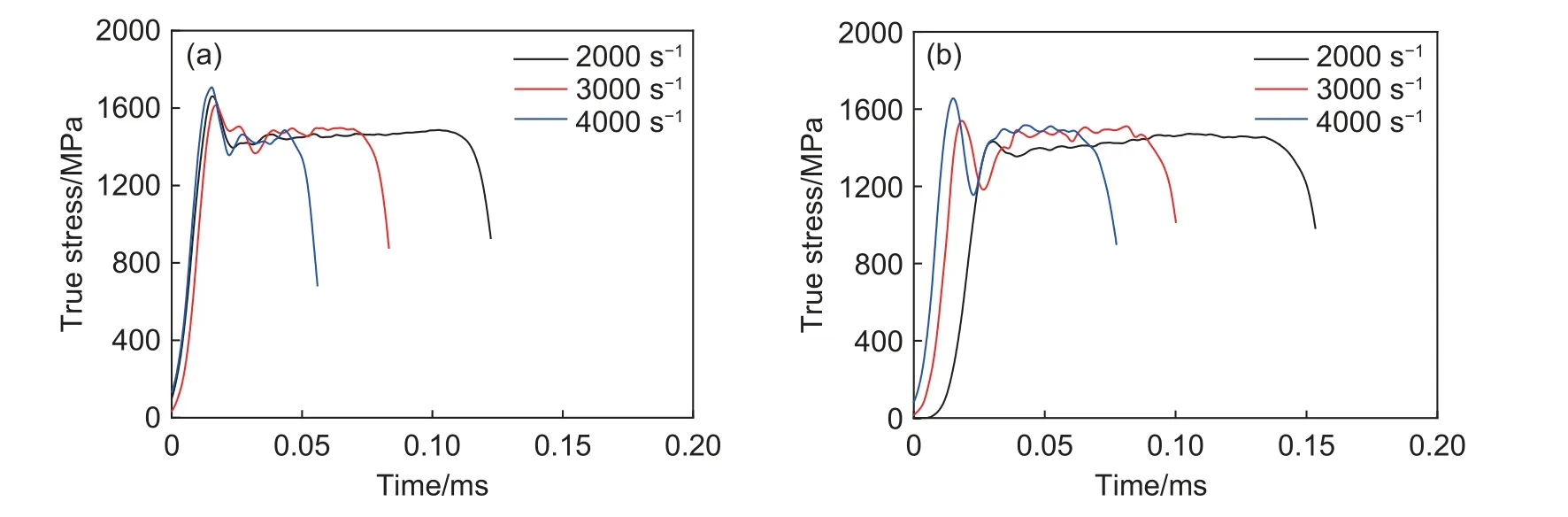

图1 为两种合金在不同应变速率下动态压缩后的真应力-应变曲线以及压缩样品的宏观图。在变形的初始阶段,两种合金的真应力均迅速增大,此时合金中的应变硬化和应变速率强化效应占据了主导地位。随着真应变的增加,真应力达到峰值并开始减小,在随后变形阶段的曲线出现了较为明显的波动。此时合金中出现了热软化效应,并逐渐占据了主导地位。随着应变速率的增加,曲线的波动程度变大,这与SHPB 装置本身的特性有关。两种合金的屈服强度和最大压缩强度均随着应变速率的增加而逐渐增大,表现出明显的应变速率强化效应。从压缩样品宏观图中可以看出,两种合金在1000 s-1应变速率下均未观察到明显的破坏现象。当应变速率达到2000 s-1时,两种合金呈现出剪切破坏的特征。TC17 合金试样破坏程度更为严重,边界处有小碎块剥落,TC4 合金试样则沿着压缩轴的45°方向断裂。随着应变速率增加,两种合金的破坏程度增加,在4000 s-1应变速率下试样被压缩为扁平状。

图1 两种合金在不同应变速率下的真应力-应变曲线以及压缩样品的宏观图 (a)TC17;(b)TC4;(1)真应力-应变曲线;(2)压缩样品宏观图Fig.1 True stress-strain curves of two kinds of alloy at different strain rates and macro-photographs of compressed samples (a)TC17;(b)TC4;(1)true stress-strain curves;(2)macro-photographs of compressed samples

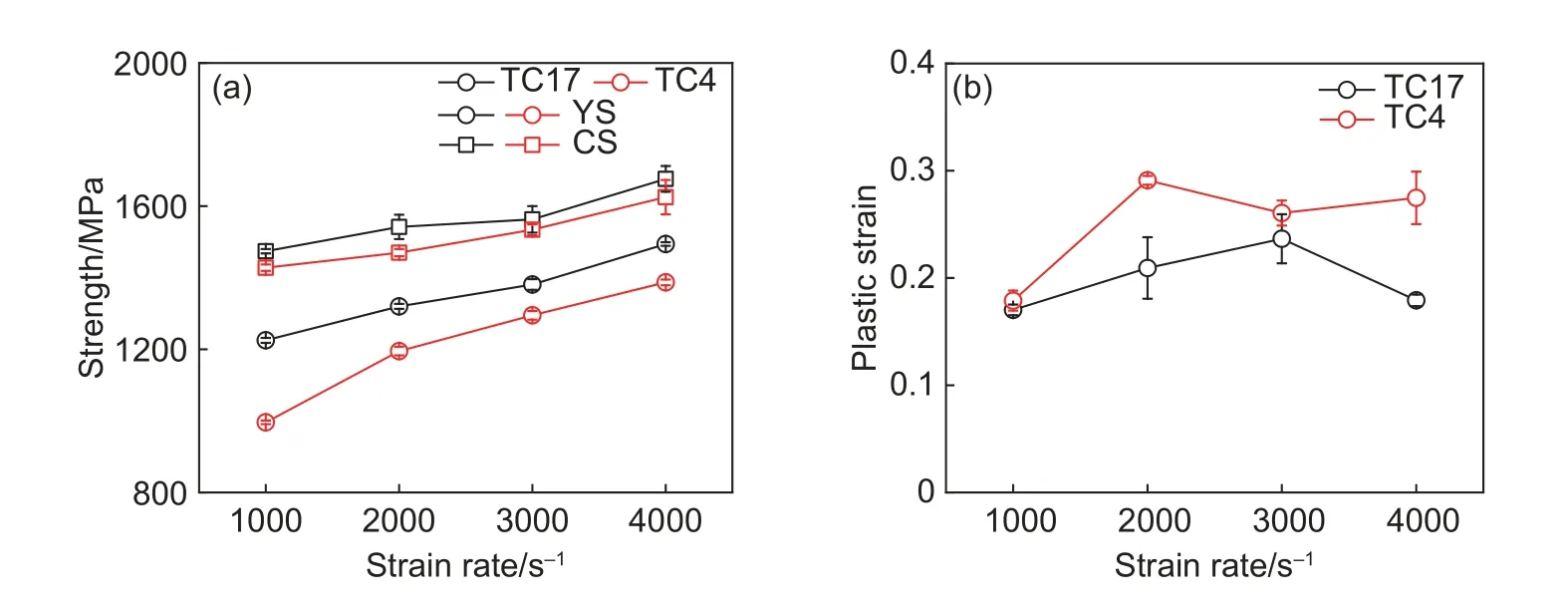

图2(a)为两种合金的屈服强度和最大压缩强度随应变速率的变化曲线。随着应变速率的增加,TC17合金的屈服强度从1225 MPa 增加到1494 MPa,最大压缩强度从1474 MPa 增加到1676 MPa。TC4合金的屈服强度从996 MPa 增加到了1387 MPa,最大压缩强度则从1428 MPa 增加至1625 MPa。在相同应变速率条件下,TC17 合金的屈服强度和最大压缩强度均高于TC4 合金,其中两者屈服强度的差值随着应变速率增加有所减小。图2(b)为两种合金的塑性应变随应变速率的变化曲线,塑性应变(εp)是指合金在塑性变形阶段的真应变值,可通过公式(1)求得:

图2 TC17 和TC4 合金 (a)不同应变速率下的强度;(b)不同应变速率下的塑性应变Fig.2 TC17 and TC4 alloys (a)strengths at different strain rates;(b)plastic strains at different strain rates

式中:εf表示合金试样断裂或应力卸载时的真应变;εs表示合金发生屈服时的真应变。

随着应变速率的增加,TC17 合金的塑性应变从0.17 增加到了0.24,并在应变速率为3000 s-1时达到最大值,当应变速率增加到约4000 s-1时塑性应变有所减小。TC4 合金的塑性应变从0.18 增加到0.29,并在应变速率为2000 s-1时达到了最大值。在相同应变速率条件下,TC4 合金具有更大的塑性应变。

动态吸收能(E)常被用来评价合金的动态塑性变形能力,与合金的动态力学响应和绝热剪切行为有关,可通过公式(2)求得[15]:

式中:ε为真应变;σ为真应力。

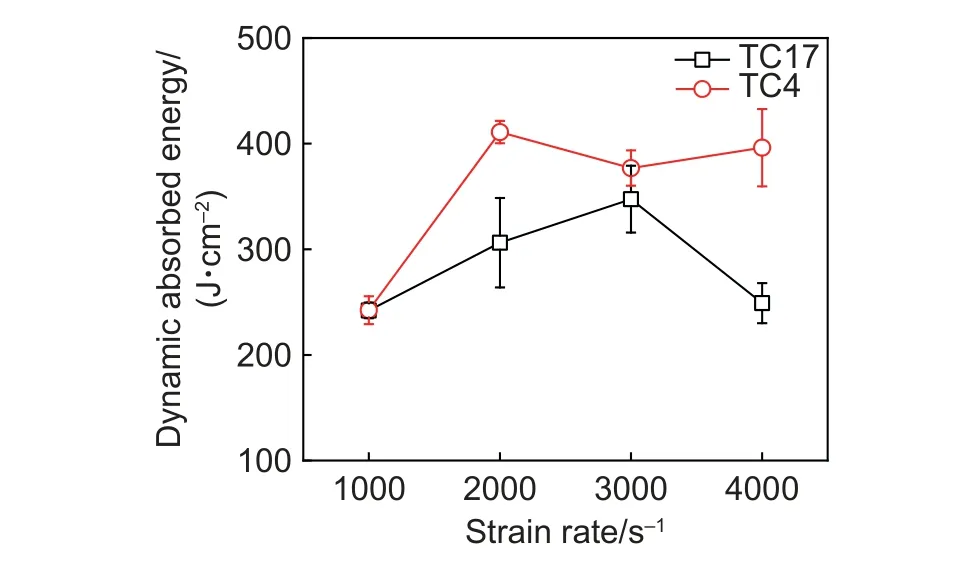

图3 为两种合金的动态吸收能随应变速率的变化曲线。在应变速率为3000 s-1时,TC17 合金的动态吸收能达到最大值(347 J/cm2),TC4 合金的动态吸收能则在应变速率为2000 s-1时达到最大值(411 J/cm2)。在相同应变速率下,TC4 合金的动态吸收能值高于TC17 合金,其在变形过程中消耗的能量更多,动态塑性变形能力更好。

图3 动态吸收能随应变速率的变化Fig.3 Variations of dynamic absorbed energy with strain rates

2.2 不同应变速率下的绝热剪切带形貌

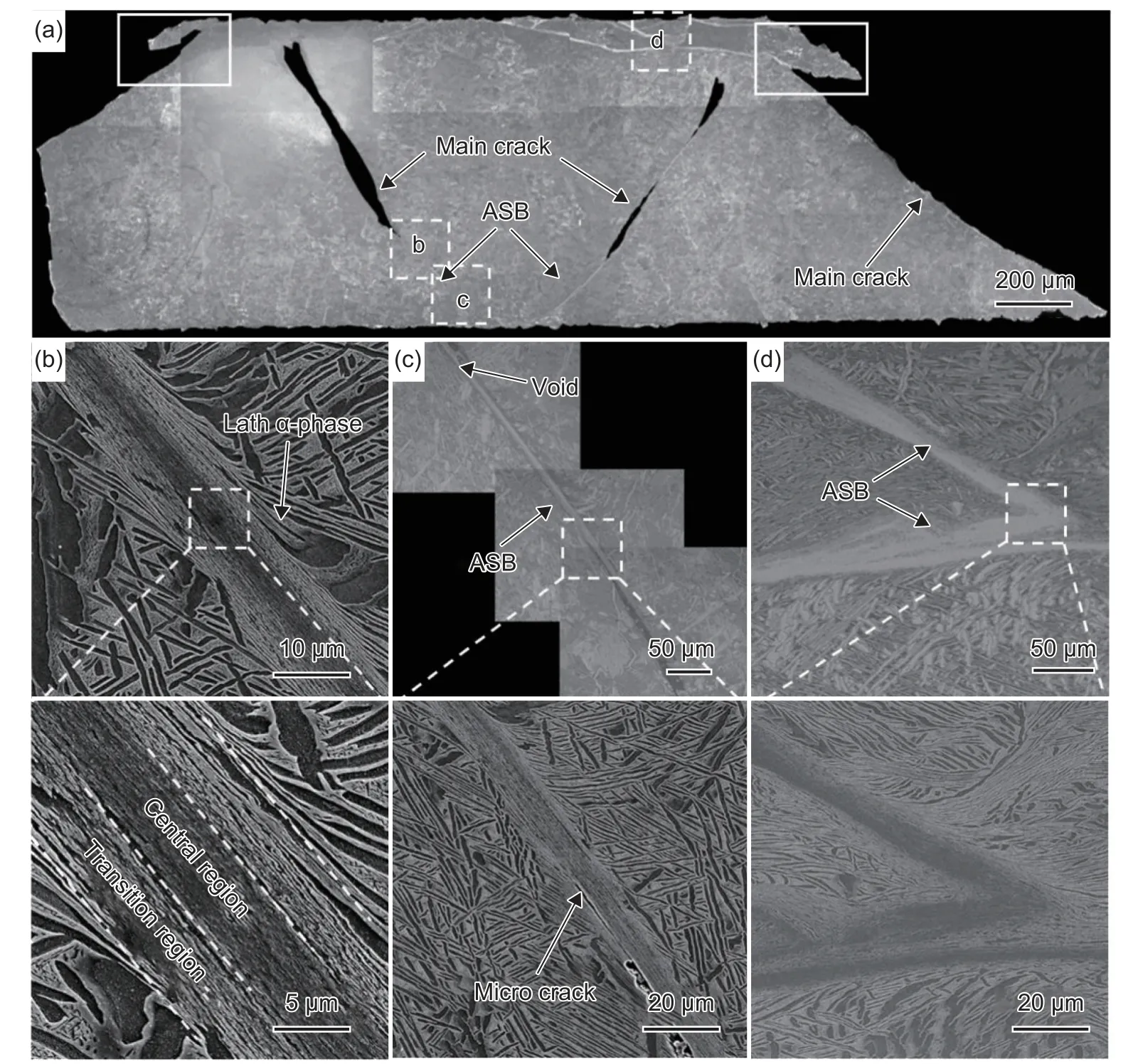

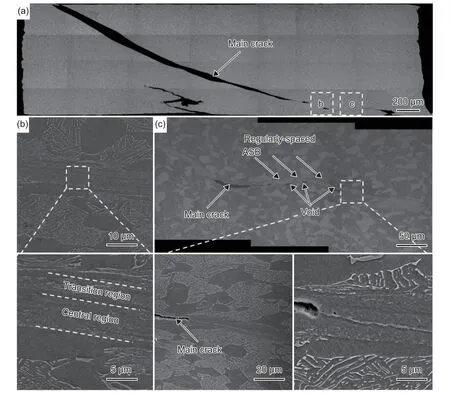

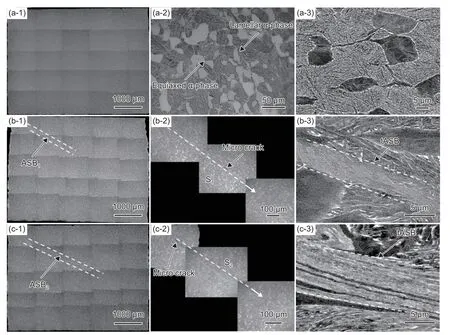

图4 为TC17 合金在2000 s-1应变速率下动态压缩试样纵截面变形组织的OM 和SEM 图。如图4(a)所示,试样纵截面观察到多条与压缩轴呈45 °角的主裂纹,且部分主裂纹已经贯穿试样并导致试样不完整,试样边界处存在碎块剥落的现象(图4(a)中实线框所示)。试样内部存在多条ASB,ASB 的平均宽度为10.5 μm。如图4(b)和局部放大图所示,ASB 的带内组织可分为过渡区和中心区,部分板条状α 相在剪切力的作用下出现拉长和偏转现象,形成了基体与ASB 之间的过渡区。ASB 中心区晶粒变形更为严重,与过渡区之间形成了较为明显的分界。从图4(c)和其局部放大图中可以看出,在ASB 的边界处观察到微孔和微裂纹。这些微孔和微裂纹在剪切力引起的应力集中作用下形成并沿着ASB 扩展,不同位置的微孔和微裂纹最终相互融合形成了主裂纹。从图4(d)和其局部放大图中可以看出,部分ASB 在扩展过程中存在分叉的现象,这与网篮组织中板条状α 相交错排列形成了较多的相界面有关。Liu 等[16]发现合金中的缺陷和相界面处容易造成位错塞积并引发应力集中,ASB 容易在这些地方萌生,导致主ASB 出现分叉现象。在后续扩展过程中,分叉的ASB 相互连接并分割被包围的组织,在ASB 进一步演化形成裂纹后,这部分组织会从合金试样上剥落。因此TC17 合金试样在宏观上的破坏程度更为严重,且试样边界处存在碎块剥落的现象。

图4 TC17 合金在2000 s-1 下变形组织OM 和SEM 图 (a)试样全貌;(b)ASB 形貌;(c)微裂纹形貌;(d)分叉ASB 形貌Fig.4 OM and SEM images of deformation microstructures in TC17 alloy at 2000 s-1 (a)full view of specimen;(b)morphology of ASB;(c)morphology of micro crack;(d)morphology of bifurcated ASB

图5 为TC4 合金在2000 s-1应变速率下试样纵截面变形组织的OM 和SEM 图。如图5(a)所示,试样纵截面中沿压缩轴的45 °方向观察到较少的主裂纹和ASB,ASB 的平均宽度为9.4 μm。如图5(b)及其局部放大图所示,ASB 过渡区中的等轴状初生α 相和片层状次生α 相均沿着剪切方向被拉长偏转,中心区晶粒同样变形严重。从图5(c)及其局部放大图中可以看出,ASB 内存在较多的微孔和微裂纹,将ASB 分割形成了间隔排列结构。较多的微孔和微裂纹会沿着ASB 扩展并相互融合,但双态组织中的等轴状初生α 相具有较大的延展性,导致ASB 周围形成了较大的塑性变形区。微孔和微裂纹在塑性变形区内的扩展和融合的速度较慢,且扩展和融合过程中需要消耗的能量也较多,合金的动态塑性变形能力较好。另外,双态组织中片层状次生α 相的排列较为规则,导致合金中的相界面数目较少,减少了ASB 的萌生位置。因此TC4 合金试样中的ASB 数目较少且未观察到ASB 的分叉现象,试样中的主裂纹沿着剪切方向扩展,且试样边界处较完整。

图5 TC4 合金在2000 s-1 下变形组织OM 和SEM 图 (a)试样全貌;(b)ASB 形貌;(c)微孔和微裂纹形貌Fig.5 OM and SEM images of deformation microstructures in TC4 alloy at 2000 s-1 (a)full view of specimen;(b)morphology of ASB;(c)morphology of voids and micro cracks

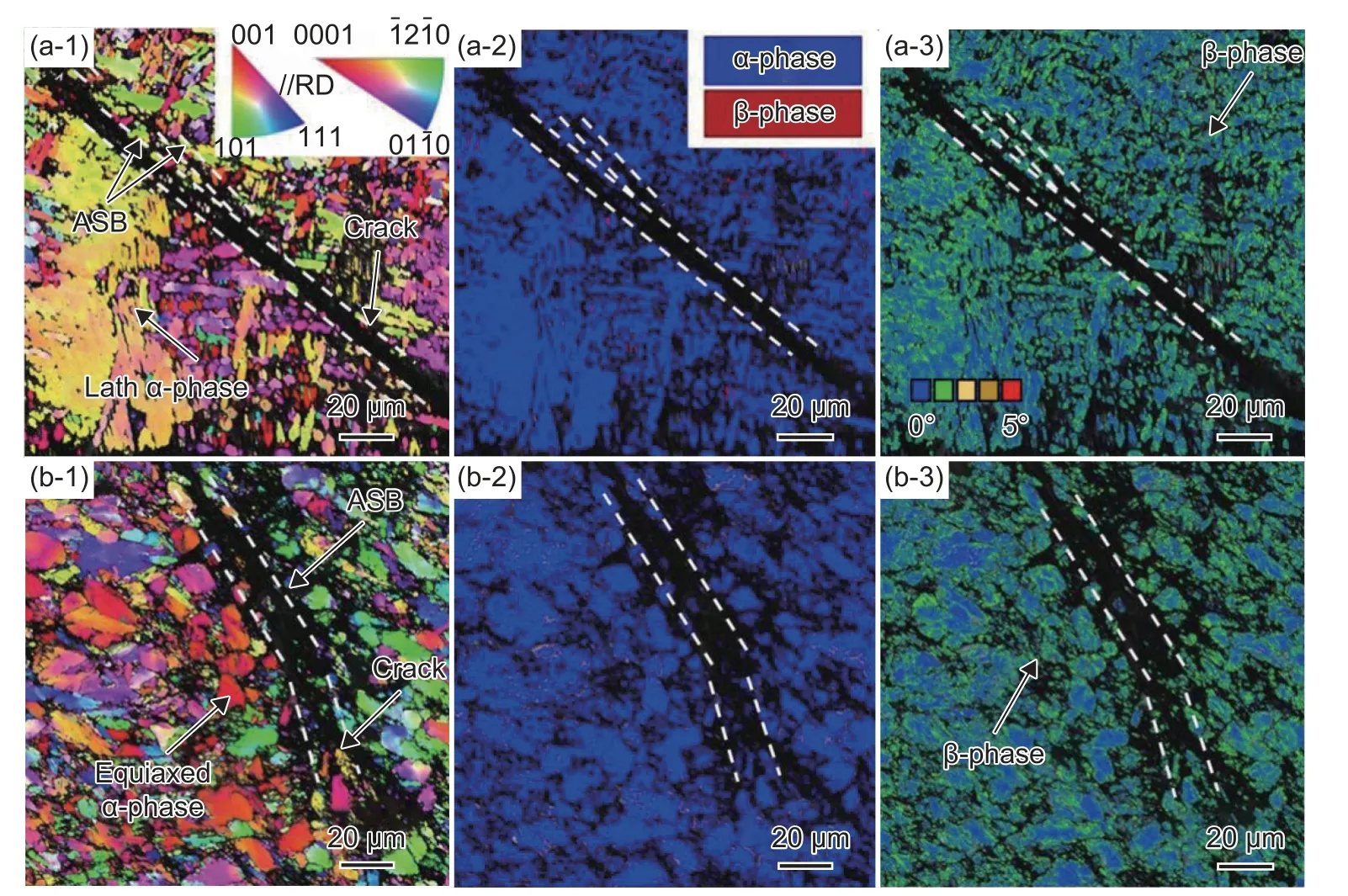

图6 为两种合金在2000 s-1应变速率下试样纵截面变形组织和ASB 的EBSD 图,扫描步长为0.1 μm,其中图(1)、(2)、(3)分别为反极(inverse pole figure, IPF)图、相图以及kernal 平均取向差(kernel average misorientation, KAM)图。从图中可以看出,两种合金的ASB 中心区均显示为黑色的条带状组织,推测发生了亚晶旋转动态再结晶,带内形成了拉长的亚晶,且部分亚晶破碎为细小等轴的再结晶晶粒[17]。由于动态再结晶晶粒的尺寸较小,在当前步长下难以解析。如图6(a-1)所示,TC17 合金ASB 附近区域的部分板条状α 相出现了碎化现象,α 相间隙处的残余β 相变形程度较大,在相图中难以解析标定(图6(a-2))。KAM 图可反映不同位置的几何必须位错密度和晶格畸变等信息,其中红色代表高KAM 值,蓝色代表低KAM值。从图6(a-3)中可以看出,越靠近ASB 中心区,KAM 值越高,晶粒的变形程度越大。如图6(b-1)、(b-2)所示,TC4 合金ASB 附近的初生α 相和β 转变组织同样变形严重,残余β 相难以解析。距离ASB越近,难以解析的相越多,且ASB 附近区域的初生和次生α 相的KAM 值逐渐增加(图6(b-3))。

图6 两种合金在2000 s-1 下变形组织的EBSD 图 (a)TC17;(b)TC4;(1)反极图;(2)相图;(3)kernal 平均取向差图Fig.6 EBSD maps of deformation microstructures of two kinds of alloy at 2000 s-1 (a)TC17;(b)TC4;(1)IPF maps;(2)phase maps;(3)KAM maps

2.3 不同真应变下的绝热剪切带形貌

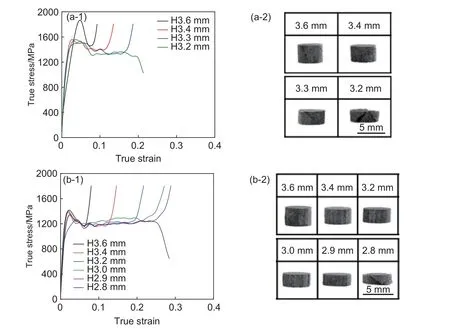

为了进一步分析动态加载过程中ASB 的萌生和扩展过程,采用不同高度的限位环对两种合金进行了动态压缩中断实验。图7 为两种合金的真应力-应变曲线以及压缩样品的宏观图。曲线中应力突增点代表因限位环保护而达到试样目标应变的变形终止点。如图7 所示,TC17 合金的强度高于TC4 合金。从压缩样品宏观图中可以看出,TC17 合金试样在限位环高度为3.6 mm 和3.4 mm 时均未观察到裂纹,高度为3.3 mm 时试样表面出现了与压缩轴呈45°角的裂纹,在高度为3.2 mm 时试样完全断裂。TC4 合金试样在3.6~2.9 mm 的限位环高度范围内均未观察到裂纹出现,在高度为2.8 mm 时观察到试样表面存在裂纹,此时试样已经完全断裂。

图7 两种合金在不同高度限位环下的真应力-应变曲线以及压缩样品的宏观图 (a)TC17;(b)TC4;(1)真应力-应变曲线;(2)压缩样品宏观图Fig.7 True stress-strain curves of two kinds of alloy under different height limit rings and macro-photographs of compressed samples (a)TC17;(b)TC4;(1)true stress-strain curves;(2)macro-photographs of compressed samples

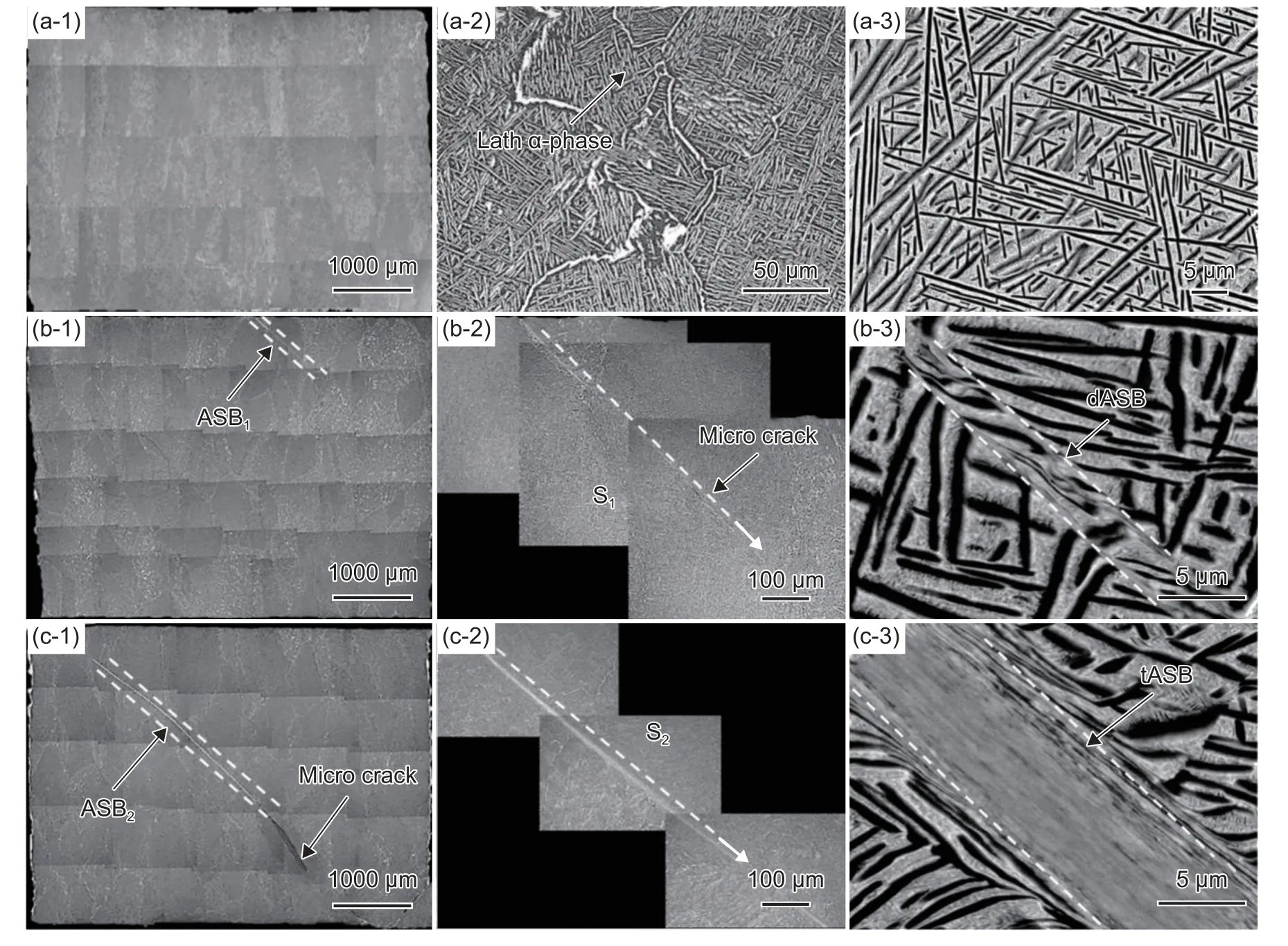

图8 为TC17 合金在限位环高度为3.6 mm、3.4 mm 和3.3 mm 时变形组织和ASB 的OM 和SEM图,试样的真应变分别为0.09、0.14 和0.16。如图8(a-1)所示,真应变为0.09 时,试样中未观察到绝热剪切变形区域,此时合金处于均匀塑性变形阶段,板条状α 相无明显的拉长和偏转现象(图8(a-2)、(a-3))。真应变为0.14 时,合金已由均匀塑性变形阶段转变为绝热剪切变形阶段,如图8(b-1)所示。试样边界处形成了长度为1096 μm 的ASB,且其内部有微裂纹萌生(图8(b-2))。ASB 按其内部微观组织形貌可以分为形变带(deformed adiabatic shear band, dASB)和转变带(transformed adiabatic shear band, tASB),形变带内仅存在晶粒的拉长现象,转变带内则出现了明显的过渡区和中心区[18]。此时合金中的ASB 为形变带,带内板条状α 相和残余β 相出现了拉长和偏转现象(图8(b-3)),且形变带的平均宽度较窄(3.5 μm)。随着真应变进一步增加至0.16,低倍下观察到试样内已产生多条ASB,且主ASB 贯穿试样(图8(c-1)),其长度为5235 μm。ASB 内部形成了较多的微裂纹(图8(c-2)),部分微裂纹已聚合扩展为主裂纹。如图8(c-3)所示,此时的ASB 已发展为转变带,且平均宽度扩展至9.5 μm。

图8 TC17 合金在不同真应变下变形组织的OM 和SEM 图 (a)0.09;(b)0.14;(c)0.16;(1)试样全貌;(2)低倍变形组织及绝热剪切带;(3)高倍变形组织及绝热剪切带Fig.8 OM and SEM images of deformation microstructures in TC17 alloy at different true strains (a)0.09;(b)0.14;(c)0.16;(1)full view of specimen;(2)low deformation microstructures and ASB;(3)high deformation microstructures and ASB

图9 为TC4 合金在限位环高度分别为3.2 mm、3.0 mm 和2.9 mm 时 变 形 组 织 和ASB 的OM 和SEM 图,合金的真应变分别为0.18、0.22 和0.24。如图9(a-1)所示,合金在真应变为0.18 时处于均匀塑性变形阶段,初生α 相和β 转变组织均未观察到沿剪切方向拉长偏转的现象(图9(a-2)、(a-3))。如图9(b-1)所示,当真应变为0.22 时,合金中形成了 长 度 为1477 μm 的ASB(图9(b-2))。此 时ASB 已发展成为转变带,且附近的等轴状初生α 相和片层状次生α 相沿着剪切力方向拉长偏转(图9(b-3)),转变带的宽度为5.7 μm。如图9(c-1)、(c-2)所示,当真应变达到0.24 时,试样内部ASB 的长度和宽度均有所增加,其中ASB 长度增加至2997 μm,宽度则增加至9.1 μm(图9(c-3))。

图9 TC4 合金在不同真应变下试样纵截面变形组织 (a)0.18;(b)0.22;(c)0.24;(1)试样全貌;(2)低倍变形组织及绝热剪切带;(3)高倍变形组织及绝热剪切带Fig.9 Deformation microstructures of longitudinal-section in TC4 alloy at different true strains (a)0.18;(b)0.22;(c)0.24;(1)full view of specimen;(2)low deformation microstructures and ASB;(3)high deformation microstructures and ASB

合金绝热剪切敏感性的判据大致可以分为两类,第一类判据是通过ASB 的自身特性,如ASB 的萌生时刻(ti)和萌生孕育能(Ei)等进行判定。合金中ASB 的萌生时刻越早,萌生时所需要消耗的能量越少,此时合金的绝热剪切敏感性越高。在计算ASB 萌生时刻和萌生孕育能前,需假设ASB 萌生后以恒定速率扩展,即同一种合金在单位应变下ASB 的扩展长度相同。ASB 萌生时的临界真应变(εi)可通过式(3)计算[19]:

式中:ε1和ε2为不同限位环高度下的真应变;s1和s2为不同真应变下的ASB 长度。

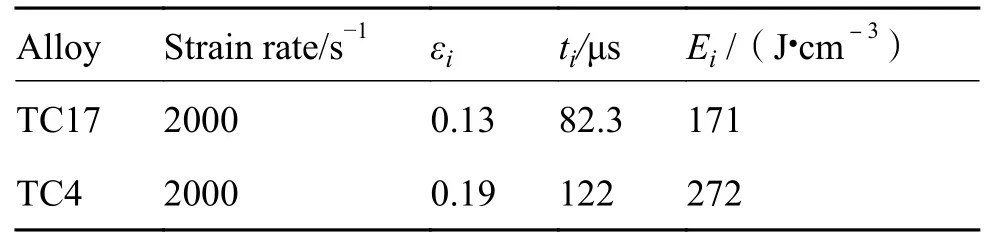

ASB 的萌生时刻(ti)和萌生孕育能(Ei)可通过相对应的真应变-时间曲线和真应力-应变曲线获取。表1 中对两种合金ASB 萌生时的临界真应变、萌生时刻和萌生孕育能进行了对比分析。TC17合金中ASB 的萌生时刻较早,这与网篮组织中较多的相界面促进了ASB 的萌生有关。另外,TC17合金的萌生孕育能较低,说明ASB 在萌生过程中消耗的能量较少,因此合金的绝热剪切敏感性高。TC4 合金中ASB 的萌生时刻较晚,且萌生过程中需要较高的孕育能,因此合金的绝热剪切敏感性低于TC17 合金。

表1 TC17 和TC4 合金在2000 s-1 下绝热剪切带萌生的临界应变、萌生时刻和萌生孕育能Table 1 Critical strain(εi), initiation time(ti)and localization energy(Ei)of ASBs in TC17 and TC4 alloys at 2000 s-1

第二类判据是以ASB 形成的外界条件作为敏感性的判据,即通过合金在动态压缩条件下的应力承载时间进行判定。应力承载时间是指从动态变形开始到发生流变应力塌陷的时间,应力承载时间越短,合金越容易发生绝热剪切破坏,绝热剪切敏感性越高。应力承载时间可通过真应力-时间曲线进行分析,如图10 所示。由于两种合金在1000 s-1应变速率下的试样均未断裂,此时未出现应力塌陷,忽略该应变速率下的应力承载时间。TC17 合金在2000、3000 s-1和4000 s-1应变速率下的应力承 载 时 间 分 别 为0.10、0.08 ms 和0.05 ms,而TC4 合金则为0.15、0.09 ms 和0.07 ms。两种合金的应力承载时间均随着应变速率的增加而缩短,说明高应变速率下合金的绝热剪切敏感性更高。这是因为随着应变速率的增加,合金中产生了更多的热量,热软化效应更为显著,促进了ASB 的萌生[20]。在相同应变速率下,TC17 合金的应力承载时间较短,绝热剪切敏感性更高。

图10 两种合金在不同应变速率下的真应力-时间曲线 (a)TC17;(b)TC4Fig.10 True stress-time curves of two kinds of alloy at different strain rates (a)TC17;(b)TC4

3 结论

(1)TC17 和TC4 合金均在应变速率为2000 s-1时开始发生绝热剪切破坏,且屈服强度和最大压缩强度随应变速率的增加而逐渐升高,表现出明显的应变速率强化效应。在相同应变速率条件下,TC4合金具有更大的塑性应变和动态吸收能,动态塑性变形能力更好。

(2)TC17 合金网篮组织中板条状α 相形成了大量的相界面,促进了合金中ASB 萌生,且ASB存在分叉的现象,导致合金出现碎块剥落的现象。TC4 合金双态组织中初生α 相具有较好的延展性,增加了合金的动态塑性变形能力。另外,规则排列的次生α 相导致相界面数目减少,合金中ASB 的数目较少且难以分叉。

(3)在2000 s-1应变速率下,两种合金中ASB的长度和平均宽度均随着真应变的增加而增加。TC17 合金中ASB 的萌生时刻早于TC4 合金,萌生过程中消耗的能量少,合金的绝热剪切敏感性更高。两种合金的应力承载时间均随着应变速率的增加而缩短,说明合金在高应变速率下具有更高的绝热剪切敏感性。