PVC 树脂干燥系统存在问题的研究

2023-09-20胡大伟张征国徐锦程

胡大伟,张征国,徐锦程

(陕西北元化工集团股份有限公司,陕西 榆林719319)

陕西北元化工集团股份有限公司 (以下简称“北元化工”)PVC 树脂产能125 万t/a,其中PVC 装置区主要生产SG-3 型聚氯乙烯树脂,年产量10 万t。在聚氯乙烯生产过程中, 干燥系统的稳定运行是保证PVC 树脂产品质量的关键因素,近年来PVC 装置干燥系统运行很不稳定,存在离心机振动值偏大、PVC树脂水分波动大、气流干燥塔底部温度波动大、干燥系统风量小、星型加料器不下料等问题,给公司树脂产量和质量带来很大影响。针对以上问题,公司成立了“疑难问题”项目攻关小组,从工艺改进和设备改造两方面分析研究,解决了PVC 树脂干燥过程中的一系列问题,提高了树脂产品质量,保障了生产系统的稳定运行。

1 PVC 树脂干燥系统工艺流程

汽提工序处理完的PVC 浆料进入浆料槽,通过浆料泵输送至离心机, 经离心机分离后的母液水进入母液澄清槽,脱水后的PVC 树脂通过绞龙输送至气流干燥塔。利用蒸汽在空气加热器内将空气加热,通过送风机将加热后的高温空气与PVC 树脂在气流干燥塔和旋风干燥塔内进行充分的传热干燥,干燥后的PVC 树脂由旋风分离组分离后经星型加料器进入旋振筛, 分离后的热空气由引风机排至大气中。 经旋振筛过滤粗料后的PVC 树脂进入小料仓,然后通过罗茨风机输送至包装工序进行成品树脂包装。 PVC 装置树脂干燥系统工艺流程简图见图1。

图1 PVC装置树脂干燥系统工艺流程简图

2 树脂干燥系统存在的问题与解决措施

2.1 干燥系统离心机振动值频繁超标问题

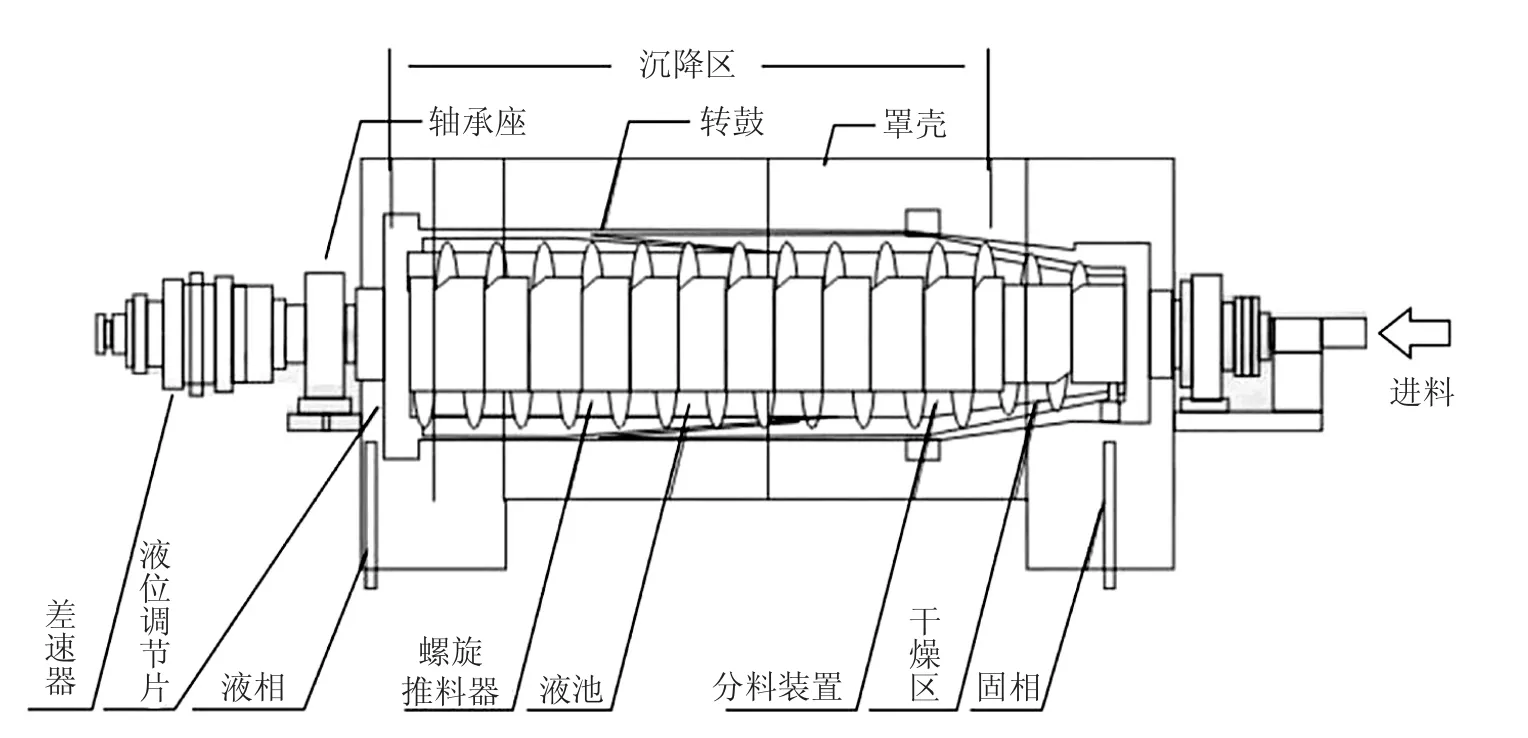

北元化工PVC 装置干燥系统采用的是卧式螺旋卸料离心机,由转鼓、壳罩、差速器、螺旋推料器、轴承座、驱动电机、润滑油站、机座等组成。 离心机运行过程中主机振动值频繁超标, 最大可波动至13.2 mm/s。 离心机振动值超标后可导致差速器及转鼓轴承损坏等系列问题, 而且在运行中因振动值超标会出现联锁离心机停机, 设备停机后可直接导致干燥系统停车,对生产稳定运行带来很大威胁。同时设备维修频繁,平均每月维保1 次,备品备件损耗居高不下。 卧式螺旋卸料离心机结构简图见图2。

图2 卧式螺旋卸料离心机结构简图

2.1.1 离心机振动值超标原因分析

离心机在工作时,PVC 浆料通过进料管输送至离心机旋转筒, 浆料受离心力的作用被分离为固体物和澄清液。 固体物沉降在旋转筒内壁由螺旋推料器推送,通过固体物排出口排出,澄清液则经可调整水位高低的排液挡板溢流口排出[1]。 当PVC 树脂的颗粒形态及树脂加料量变化后会导致离心机电流波动,引起离心机振动值超标,同时离心机经长时间运行后转鼓内部会粘附一定量的物料, 这样会破坏离心机的动平衡,也会造成离心机振动值超标。

2.1.2 离心机振动值超标的解决措施

针对离心机振动值超标问题, 采取的措施包括(1)在离心机进料管增加U 型弯,从而防止浆料在管道中沉积,造成进料不均匀问题,可以稳定离心机进料流量, 减小离心机因负荷变化所造成的振动值超标。(2)在离心机冲洗水管线新增1 台金属管浮子流量计,稳定离心机加料管冲洗水流量,减少离心机电流波动,避免树脂积聚产生振动。(3)将离心机冲水操作由开停车冲水改为每月固定停加料冲水,每次冲水固定在20 min, 离心机冲水操作改进后从运行状态判断转鼓内积料明显减少, 振动值有效降低。 通过一系列措施改进后设备检修频次由原来的每月1 次延长至每3 个月1 次, 离心机振动值稳定在4.3 mm/s 以内,未出现因离心机振动值超标联锁停机现象。

2.2 干燥系统风量对树脂产量的影响

PVC 装置共两套干燥系统, 分一期和二期,树脂产能为10 万t/a,通过计算,每天需产300 t 才能满足年度产量,则每套干燥系统产量为6.25t/h。 通过包装量对干燥一二期产能进行测试, 在两套干燥满负荷情况下干燥一期测试结果为5.76 t/h,干燥二期测试结果为6.5 t/h,两套干燥每小时产能相差0.76 t。干燥一二期共4 台风机,一期引风机、二期引风机、二期送风机已相继更换为新设备,只有一期送风机投用生产时间较长,设备老化较为严重。 通过使用风量仪对干燥一二期风量进行测量, 干燥一期引风机出风口测量数据最高39 519 m3/h;最低29 819 m3/h,干燥二期引风机出风口测量数据最高49 896 m3/h;最低42 934 m3/h,干燥一期平均风量为34 669 m3/h,干燥二期平均风量为46 415 m3/h, 两套干燥风量相差约12 000 m3/h。

2.2.1 PVC 装置单套干燥系统所需风量计算

干燥系统平均每天按300 t 产量计算, 则单套干燥系统产量为6.25 t/h。 所以PVC 物料干燥流量(干基)6 250 kg/h;离心机出口物料含水质量分数为25%; 干燥塔出口物料含水质量分数为0.3%;气流干燥塔入口热风温度164 ℃;干燥塔出口热风温度46 ℃;干燥塔入口空气(换热前)温度20 ℃; 气流干燥塔出口物料温度46 ℃;PVC 物料比热容1.6 kJ/(kg·℃); 水的汽化潜热2 500 kJ/kg(20 ℃,0.1 MPa);空气的定压比热容1.02 kJ/(kg·℃)(105 ℃.0.1 MPa);密度1.205 kg/m3(20 ℃);饱和绝对湿度0.015 kg/m3(20 ℃),设备热损失按15%计算[2]。

(1)气流干燥塔能耗

物料干燥前的含水率w1=0.25/(1-0.25)=0.33。

气流干燥塔后的含水率w2=0.003/(1-0.003)=0.003。

气流干燥塔应除去的水分W塔=6 250×(0.33-0.003)=2 043.75(kg/h)。

气流干燥塔所需的热量Q塔=2 043.75×[2 500-(46-20)]+6 250×1.6×(46-20)≈5.1×106(kJ/h)。

(2)气流干燥塔所需风量

气流干燥塔所需风量G塔=5.1×106×(1+15%)÷[1.02×(164-46)]≈48 728.81(kg/h)。

换算成体积G塔=48728.81÷1.205≈40438.8(m3/h)。

从以上计算可以看出, 若每天PVC 树脂产量

300 t,则干燥系统所需风量不能低于40 000 m3/h。

2.2.2 干燥系统风量提高的措施

(1)将干燥一期送风机设备更新,因风机在长时间运行过程中机壳和叶轮与系统中的水汽相互接触,当叶轮被腐蚀后可导致风机振动大,风机能力下降, 同时将风机叶轮材质由普通碳钢材质更换为不锈钢材质。(2)干燥系统除尘器滤袋的积尘对风量有较大的影响,经过分析论证后,将除尘器滤袋每年清洗更换改为每三四个月干燥系统停车维保时清洗。通过以上措施改进, 干燥系统风量已达到生产工艺要求。

2.3 PVC 树脂水分波动大的问题

干燥系统旋风干燥塔温度控制指标为35~60 ℃,目前运行温度42 ℃左右,气流干燥塔底部温度控制指标为90~167 ℃, 因生产系统满负荷运行,气流干燥塔底部温度一般控制在165 ℃左右, 但是温度波动较大,经常导致树脂水分超标。空气加热器入口蒸汽阀门和气流干燥塔顶部温度及旋风干燥塔温度设计有串级控制,但是串级控制未投用。串级控制系统是两只调节器串联起来工作, 其中一个调节器的输出作为另一个调节器的给定值的系统。

2.3.1 PVC 树脂水分波动大的原因分析

输送PVC 装置干燥系统的蒸汽由厂外某热电公司所供,因蒸汽用户较多,当其他用户使用和停用蒸汽时,对干燥系统蒸汽压力影响较大,同时因干燥系统和聚合釜循环水系统所用蒸汽为一根管道所供,所以聚合釜循环水系统的升降温度对干燥系统蒸汽压力的影响尤为明显。目前干燥系统蒸汽压力波动范围在0.65~0.95 MPa, 致使气流干燥塔底部温度在130~166 ℃波动,因气流干燥塔底部温度波动大,导致空气加热器入口蒸汽阀门和气流干燥塔顶部温度及旋风干燥塔温度无法实现串级控制,DCS 岗位人员只能对空气加热器入口蒸汽阀门手动开关操作,以控制气流干燥塔底部温度在指标控制范围内,同时因蒸汽阀门手动开关操作频繁, 导致PVC 树脂水分波动大,严重影响装置PVC 树脂的产量和质量。

2.3.2 PVC 树脂水分波动大的解决措施

(1)PVC 装置厂区内蒸汽总管分气缸至聚合干燥系统空气加热器入口处重新敷设1 条DN200 蒸汽管道,同时在蒸汽管道上新增蒸汽减温稳压装置,以减少输送干燥系统蒸汽压力及温度的波动, 实现干燥系统的自动串级控制。(2)在干燥树脂小料仓出口管道增加在线水分检测仪,将实时检测到的PVC树脂水分情况传输至DCS 控制室, 使PVC 树脂水分控制在指标范围内,从而有效保障PVC 树脂的产品质量。

2.4 星型下料器不下料问题

星型下料器是将旋风分离组分离后的PVC 树脂均匀输送至旋振筛的设备,由电机、转子、机壳、轴承、机座、减速机等组成。 星型下料器工作时,PVC树脂靠重力落入,充满上面和侧面的星型转子空格,转子由电动机通过减速机转动轴带动, 转子转到下部时树脂靠自重卸下。 星型下料器在运行过程中频繁出现不下料的问题, 当这种异常现象出现时岗位人员必须立即使用锤子敲击旋风分离组下料口,以达到顺畅下料的目的。 岗位人员对星型下料器不下料现象发现不及时, 会造成引风机排气口跑料的重大安全隐患。

2.4.1 星型下料器不下料的原因分析

由于受干燥系统蒸汽压力波动的影响,PVC 树脂水分波动频繁。 当树脂水分较大时容易出现结块粘附在旋风分离组内壁并将旋风分离组下料管堵塞。 旋风分离组下料管堵塞后会引起星型下料器不下料等情况的出现。

2.4.2 星型下料器不下料的解决措施

在旋风分离组下料口安装一套气锤, 当岗位人员每小时巡检时打开气锤气源敲击分离组, 以保证旋风分离组下料顺畅。为了减轻岗位人员劳动强度,对气锤进行了自动化改造, 在旋风分离组下料口安装一套手自一体PLC 控制系统,编制好PLC 控制程序, 根据程序使气锤间隔一定时间自动敲击旋风分离组。

2.5 PVC 树脂杂质超标问题

PVC 树脂的杂质粒子可分为机械磨损杂质和高温后的黄点杂质,树脂中的黄点对一般PVC 树脂制品的影响不大, 而机械磨损杂质不但会影响下游加工制品的美观, 还有损于制品的机械性能。 在PVC 树脂的生产过程中,树脂中存在杂质粒子也是正常的,但杂质粒子偏多,会给下游加工生产、制品性能和外观带来很大影响。

2.5.1 PVC 树脂杂质超标的原因分析

(1)氯乙烯单体中含高沸物的影响,因为氯乙烯单体中的高沸物均为活泼的链转移剂, 所以在聚合反应中能使聚氯乙烯长链发生转移, 降低聚合反应速率和树脂的聚合度,影响聚合体系的稳定性,形成粗粒子及块状物。 (2)聚合釜出料操作的影响,聚合釜浆料未出净或者出料后釜壁未冲洗干净, 会使部分余料存在于下一釜的反应过程中, 经过多次聚合形成颗粒明显偏大的树脂, 此种树脂由于重量相对较重, 在气流干燥塔底部停留时间相对延长而变黄发黑,经旋振筛过筛后会产生大量的杂质粒子,若清釜不及时,使部分黏釜料掉入釜内,经过机械磨损和物理碰撞出现较大的颗粒黄点污染大面积浆料,在清釜结束后,若釜内未进行彻底冲洗,也会导致杂质粒子的升高。 (3)汽提系统运行的影响,由于汽提塔使用蒸汽为碳钢管道,且输送管道较长,在供气不稳定或开停车时, 会有冷凝水夹带铁锈进入系统影响树脂杂质。同时,汽提系统各设备及管线死角处容易沉积树脂,经长时间停留后会变黄发黑。 (4)干燥系统自身的影响,PVC 树脂在气流干燥过程中所抽入的热风均为环境空气, 当空气带有较多的尘埃或空气除尘器周围灰尘多时,会造成环境杂质进入PVC树脂中产生杂质粒子。

2.5.2 PVC 树脂杂质超标的处理措施

(1)针对单体含高沸物等杂质问题,将合成氯乙烯精馏操作进一步精细化, 通过优化工艺控制指标和操作方法,从源头上把关,保证聚合釜进料所用单体质量合格。 (2)针对聚合釜料未出干净,或者清釜不净的现象, 每次清完釜后用喷淋水对釜壁冲洗多次,然后用高压水对釜底残留清釜料彻底冲洗,同时将聚合釜排水管的位置改造至浆料管线的最底端,防止杂质粒子污染浆料。(3)针对汽提系统运行的影响, 在进汽提塔蒸汽管线入口处增加1 台管道除铁器, 在进汽提塔冲洗水管线入口处并列安装2 台管道除铁器,以去除碳钢管道腐蚀产生的铁杂质。 同时在汽提塔浆料进出口管道的死角部位加装冲洗水,每次汽提装置停车时加大冲洗水量并延长冲洗时间,降低PVC 树脂中的杂质粒子。(4)针对干燥系统自身存在的问题, 制定了规范的干燥系统清理管控措施,对空气除尘器积尘、旋风分离组积料、气流干燥塔塔底积料等关键设备编制了详细的检查和清理操作规程,每次检查和清理时做好相关台账记录。

3 结语

在PVC 树脂生产过程中,干燥系统的稳定运行对产品的产量和质量起着至关重要的作用, 北元化工针对PVC 装置干燥系统存在的诸多问题,采取了一系列的针对措施,使PVC 树脂产品质量有了更进一步的提升,受到客户的普遍好评。