贴临甲类厂房布置的无人值守机柜间抗爆改造

2023-09-20陈礼道胡永强

陈礼道,龚 昆,胡永强,万 波

(1.杭州电化集团有限公司,浙江 杭州311228;2.上海爵格工业工程有限公司,上海200120)

杭州电化集团有限公司的聚合装置存在与控制室、机柜间合建的问题,控制室、机柜间贴临在聚合装置的一侧布置。随着《全国安全生产专项整治三年行动计划》(国务院安委〔2020〕3 号)的下发,全国各地针对危化品企业开展了控制室改造、 搬迁等专项整治行动。该装置控制室人员已经全部搬离,原控制室配套机柜间改为无人值守机柜间, 但还是存在机柜间与甲类装置贴临的问题。

1 机柜间改造方式简介与比较

1.1 机柜间搬迁

根据规范要求, 将机柜间搬迁至满足间距要求和防火防爆要求的建筑物内, 此方式可彻底解决防火防爆间距问题,但此方式搬迁成本高,生产停车时间较长,且无合适的场地或建筑物,同时机柜间搬迁还涉及仪表线路、硬件等的改变或更新,以及光纤熔接降低仪表安全可靠性等情况。

1.2 机柜间抗爆设计和改造

根据机柜间爆炸风险分析评估进行抗爆设计,加固改造, 通过对建筑物周边危险源的辨识以及风险分析, 确定建筑物受到的爆炸冲击波超压值和正压作用时间, 继而对建筑物进行结构动态响应分析计算,根据结构分析的结果,采用传统加固方法结合创新型的抗爆材料和构件(抗爆涂层、抗爆门窗、轻质抗爆板等) 对原建筑抗爆能力提升做出整体解决方案,避免了因机柜间搬迁带来的问题,施工简单,便捷, 整体解决方案除了考虑结构构件和非结构构件的安全外, 还考虑了建筑物采暖通风和电缆进户等方面的安全隐患。

2 采用抗爆改造的缘由

根据《危险化学品安全专项整治三年行动实施方案》的规定:(1)涉及爆炸危险性化学品的生产装置控制室、交接班室不得布置在装置区内,已建成投用的必须于2020 年底前完成整改;(2)涉及甲乙类火灾危险性的生产装置控制室、 交接班室原则上不得布置在装置区内,确需布置的,应按照《石油化工控制室抗爆设计规范》(GB50779-2012),在2020 年底前完成抗爆设计、建设和加固;(3)具有甲乙类火灾危险性、粉尘爆炸危险性、中毒危险性的厂房(含装置或车间)和仓库内的办公室、休息室、外操室、巡检室,2020 年8 月前必须予以拆除。

根据《石油化工企业设计防火标准》GB 50160-2008(2018 年版)第5.7.1A 条规定:中央控制室应根据爆炸风险评估确定是否需要抗爆设计。 布置在装置区的控制室、有人值守的机柜间宜进行抗爆设计,抗爆设计应按现行国家标准GB50779《石油化工控制室抗爆设计规范》的规定执行。

根据 《石油化工控制室设计规范》SH/T 3006-2012 第7.8 条规定“对于有爆炸危险的石油化工装置,现场机柜室建筑物的建筑、结构应根据抗爆强度计算、分析结果设计”,此条内容在“条文说明”中的解释如下。

现场机柜室是否设计为抗爆结构需要安全专业进行抗爆强度计算、分析后确定。根据石油化工企业的实际经验,抗爆结构的现场机柜室具有如下优点。

(1)现场机柜室内不仅在开车及试运行阶段有较多人员,而且在正常生产阶段也长期有少量人员,抗爆结构的现场机柜室更有利于保护人身安全。

(2)现场机柜室内的控制系统、安全系统设备承担所属装置的控制和安全联锁, 抗爆结构的现场机柜室在遭遇爆炸冲击波的情况下, 仍可实现装置有序安全停车。

(3)现场机柜室内的控制系统、安全系统设备价值昂贵,大型装置需数百万至上千万美元,并且毁坏后恢复时间很长,需要重新采购、集成、安装、组态及回路联调等,特别是有些装置带有专利控制系统,需通过专利商采购,恢复时间更长,对重新恢复生产很不利。因此,抗爆结构的现场机柜室可避免控制系统因装置爆炸而损坏。

《危险化学品安全专项整治三年行动实施方案》、《石油化工控制室设计规范》、《石油化工企业设计防火标准》 等规范中均没有提及无人值守的现场机柜间。 但无人值守的现场机柜间可以参照相关标准规范进行安全提升, 根据生产装置的特性进行爆炸风险安全评估, 根据抗爆强度计算分析建筑结构设计情况,从而确定抗爆改造方案。

因此, 为解决无人值守机柜间与甲类装置贴临的问题,提高机柜间的安全性,经过综合分析,通过行业专家组的讨论评审, 对该机柜间进行了抗爆设计和抗爆改造,确保机柜间能够抵挡一次爆炸荷载,保证机柜间内的设备安全。

3 抗爆改造过程

3.1 爆炸风险安全评估,确定爆炸冲击波超压值和正压作用时间

3.1.1 分析方法

通过爆炸模拟计算,得出事故结果,分析流程为:确定分析范围→危害分析→构建事故场景→爆炸事故后果模拟→得出模拟结果报告→结束。

3.1.2 危害识别

危害识别是根据工艺装置的平面布局、 物料特性、运行条件和工艺流程等,辨识能够导致爆炸严重后果的初始时间和事件的演变过程, 包括爆炸识别和爆炸事故后果识别。

3.1.3 爆炸计算

3.1.3.1 外爆计算关键参数(PHAST)

3.1.3.1.1 构建事故场景

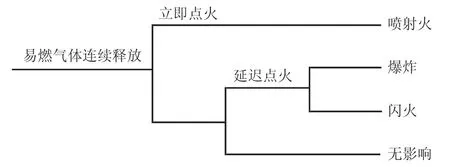

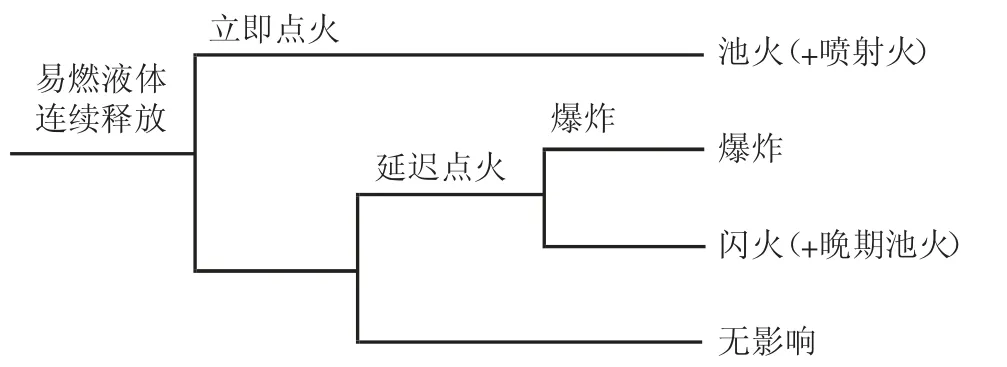

对于石油化工企业、 危险化学品生产企业的危险化学品生产装置和储存设施,GB/T37243-2019 附录E1.1 列举了不同类型可燃物质释放的事件树,结合本公司厂区实际情况,本项目主要涉及“易燃气体连续释放”和“易燃液体连续释放”两个事件类型,见图1 和图2。

图1 易燃气体连续释放

图2 易燃液体连续释放

(1)泄漏物料

本项目可能产生的泄漏危险物料主要为氯乙烯、氢气、环氧丙烷、环氧乙烷、甲醇、三甲胺和异丁基乙烯基醚等。

(2)泄漏源

以含有甲、乙类介质的设备为计算单元,根据企业设备台账提取相应的工艺参数(如压力、温度、设备底部高度和设备容积等),以设备正常运行情况下甲乙类介质的最大存量作为单元内可能发生的介质最大泄漏量进行模拟计算。

依据企业的安全现状评价报告及设备一览表,可按照以下标准进行爆炸危险设备选择, 并按所选设备作为分析单元。

a.设备内介质为甲、乙类可燃、易燃物质;

b.设备内可燃、易燃物质的存量较多;

c.设备具有较高的操作温度、操作压力;

d.设备位置距离受保护建筑较近。

(3)泄漏场景

依据GB/T37243-2019 中6.4.4 条款,主要涉及常压容器和压力容器, 泄漏场景根据泄漏孔径大小可分为完全破裂和孔泄漏两大类, 各泄漏孔径的取值范围和代表值见表1。

表1 泄漏孔径取值

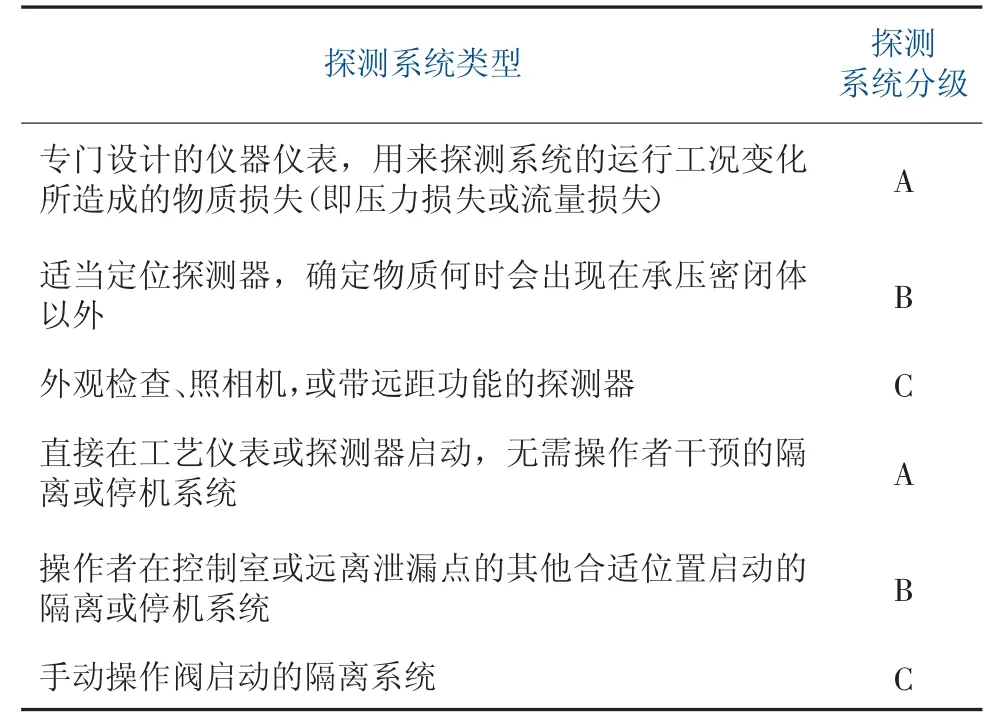

(4)泄漏量

完全破裂的泄漏场景按设备内全部容量瞬时泄漏考虑,即泄漏量为容器内全部物料。孔泄漏为连续泄漏,最大泄漏量为泄漏速率×泄漏时间。 其中泄漏速率由PHAST 软件计算得出,泄漏时间按《危险化学品生产装置和储存设施外部安全防护距离确定方法》(GBT 37243-2019)附录E 提供的“探测和隔离系统的判定及相应的泄漏时间”确定。探测和隔离系统的分级指南见表2。

表2 探测和隔离系统的分级指南

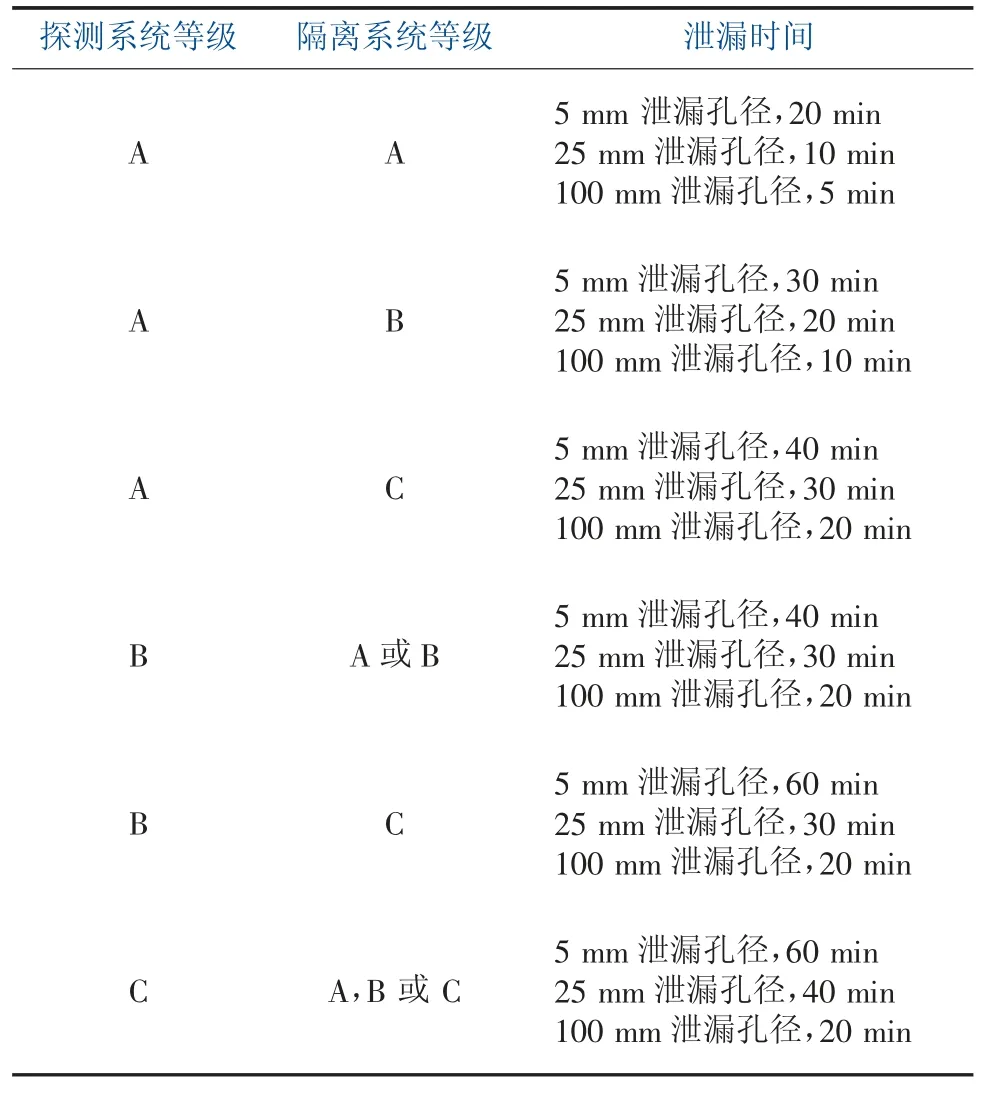

对探测和隔离系统的分级, 结合人因分析的结果,各孔径下的泄漏时间见表3。

表3 基于探测及隔离系统等级的泄漏时间

根据公司生产装置区实际自动控制情况, 生产装置区域探测系统分级为B,隔离系统分级为A,对照《危险化学品生产装置和储存设施外部安全防护距离确定方法》GB/T37243-2019 表E.3,结合与企业实际沟通调研的数值,泄漏时间最终确定为“100 mm泄漏孔径,20 min”。

3.1.3.1.2 模拟结果分析

本次爆炸模拟分析主要防护目标为聚合车间内的机柜间,运用PHAST 软件对该项目进行爆炸模拟分析, 本次分析模拟了大孔泄漏工况下各设备单元的爆炸荷载冲击。 各设备单元在大孔泄漏模式下爆炸波及至目标建筑的超压计算结果见表4。

表4 各系统大孔泄漏对聚合车间机柜间爆炸影响模拟结果一览表

3.1.3.2 内爆计算关键参数(FLACS)

3.1.3.2.1 几何模型构建

聚合车间设备一览表见表5。

表5 聚合车间设备一览表

聚合车间为矩形建筑,建筑主体总高度约15 m。建筑中轴由实体墙隔为东西两个区域, 上下楼层之间有部分设备贯穿, 因此仅对聚合车间西侧进行建模。车间内的机柜间位于整体建筑三楼西北角,车间一楼、二楼南北两面为镂空墙面,三楼南北两面有窗户作为泄压,车间内主要危险物料为氯乙烯,根据企业的聚合车间主要设备一览表及设备平面布置图可知车间三楼最危险设备是V0109 氯乙烯单体计量槽。

根据企业的建筑图纸、简化的设备平面布置图,结合现场的实际情况, 对聚合车间西侧进行三维建模,将建筑墙体、楼板、柱和主要设备的主要设备以长方体、圆柱体、球体等基本图形搭建在对应的位置上,建立的厂房几何模型见图3 和图4。

图3 聚合车间西侧模型概要图

图4 聚合车间西侧模型俯视图(图中编号为柱的编号)

3.1.3.2.2 模拟计算参数

气云设置: 根据PHAST 软件泄漏模拟结果,聚合车间V0109 设备发生氯乙烯泄漏后爆炸极限范围内气云扩散高度约2.4 m,在一楼到三楼可燃气云均设置为填充每层楼生产区域2.5 m 高度, 气体浓度设置为化学当量比ER=1 时的浓度, 通常此浓度下层流燃烧速度最大, 能够使气云产生最大的爆炸超压,聚合车间V0109 氯乙烯泄漏气云扩散侧视图见图5。

图5 聚合车间V0109氯乙烯泄漏气云扩散侧视图

泄压板:建筑窗户设置2 kPa 的泄压板,三楼操作室和楼梯间与生产车间之间墙面以及三楼南北两侧墙面设置20 kPa 泄压板。

监测板:为了全面观测机柜间东、南、西、北四面墙体及爆炸源所在区域楼板和屋面受到的爆炸冲击波荷载,在三楼机柜间所在区域的东、南、西、北4 个墙面、一楼、二楼机柜间所在区域东侧墙面、二层楼板、三层楼板及三层屋面分别设置连续的监测板。

监测点: 为监测爆炸源所在车间的柱子受到的爆炸冲击波荷载, 在每根柱子上各设数个监测点。

点火位置:在可燃气云的覆盖范围内,若由不同的位置点火,则火焰传播路径和过程会有不同,造成的超压分布也有差异。若建筑内的墙体布置较多,阻塞物较多且分布不均匀, 则这种差 异可能较为显著。 在本次分析中, 为了全面评估点火点位置的影响,在一楼、二楼、三楼的气云 范围内,选取了多个典型位置作为点火点进行试算,经过对比分析后,选定每层爆炸后果最大的作为最终的点火位置。 以聚合车间西侧第一根柱的地面中心点为原点, 向东为X 轴正方向,向 北为Y 轴正方向,向上为Z 轴正方向建立坐标系, 最终选定的聚合车间一楼点火点坐标为(16.5,9,1),二楼点火点坐标为(16.5,9,5),三楼点火点的坐标为(12.5,14.5,9)。

3.1.3.2.3 模拟计算参数

在内爆场景中, 聚合车间机柜间所在区域各墙面在氯乙烯气云填充爆炸场景中受到的爆炸冲击波结果见表6(此为反射超压参数)。

表6 三楼内爆爆炸影晌模拟结果一览表

3.1.4 确定抗爆设计荷载值和正压作用时间

本项目根据主要泄漏源设备一览表进行定量分析, 通过模拟计算得出各爆炸源点对机柜间的爆炸荷载,作为后续结构核算的依据,结论如下。

外爆结果。 本项目中模拟爆炸聚合车间机柜间北侧墙面受到的超压(入射超压)为5.2 kPa,冲量为46 Pa·s,持续时间17.7 ms。

内爆结果。 本项目中模拟一楼爆炸聚合车间机柜间各侧墙面受到的最大冲击波参数(反射超压),东侧墙:超压为11.8 kPa,冲量为1 078.9 Pa·s,持续时间182.9 ms; 2 楼楼板:超压为12.1 kPa,冲量为988.2 Pa·s,持续时间163.3 ms。

二楼爆炸聚合车间机柜间各侧墙面受到的最大冲击波参数为(反射超压):东侧墙:超压为8.2 kPa,冲量为984.7 Pa·s,持续时为240.2 ms;2 楼楼板:超压为7.8 kPa,冲量为919.5 Pa·s,持续时间235.8 ms;3 楼楼板:超压为8 kPa,冲量为975.9 Pa·s,持续时间244 ms。

三楼爆炸聚合车间机柜间各侧墙面受到的最大冲击波参数(反射超压),东侧墙:超压为21 kPa,冲量为1 850.5 Pa·s,持续时176.2 ms;西侧墙:超压为0.9 kPa,冲量为38.4 Pa·s,持续时间85.3 ms;南侧墙:超压为13.5 kPa,冲量为448.4 Pa·s,持续时间66.4 ms;北侧墙:超压为2 kPa,冲量为85 Pa·s,持续时间85 ms;屋顶:超压为20.9 kPa,冲量为1 723.2 Pa·s,持续时间164.9 ms;楼板:超压为18.9 kPa,冲量为1 792.8 Pa·s,持续时间189.7 ms。

3.2 建筑物结构动态响应分析计算,确定抗爆改造方案

3.2.1 建筑物爆炸荷载下动态分析计算

目标分析墙体为建筑内墙, 墙体厚为240 mm,砂浆强度为7.5 MPa,砌块强度10 MPa。原框架结构梁、板、柱的混凝土强度等级为C30,钢筋依据不同位置选取HPB235 和HRB335 钢筋。

对于爆炸荷载作用下复杂结构的动态响应分析,通常采用有限元法,使用ansys/lsdyna 的求解模型进行显性动力学对响应过程进行积分求解, 得到各位置处的节点及单元响应, 以此判定结构强度是否满足要求。

根据墙体位置施加对应的荷载, 选择的墙体为迎爆面墙体,其中墙体跨度7 m。

根据爆炸荷载计算数据,施加力在墙体的外侧,抗爆改造墙体结构位移响应。

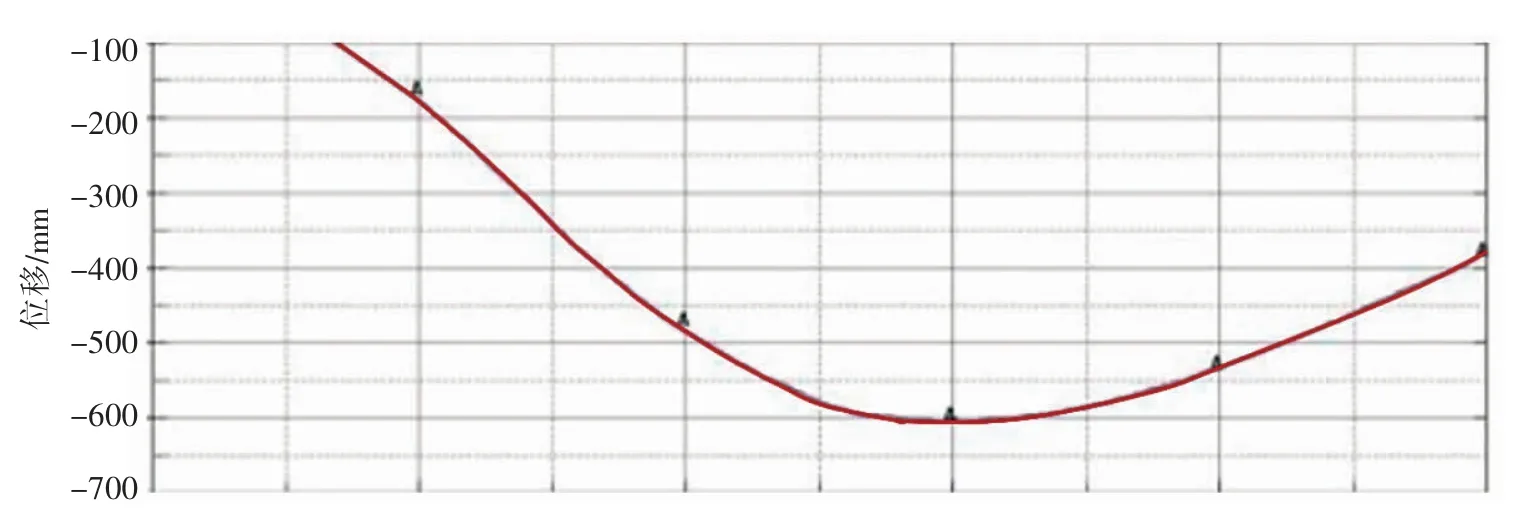

迎爆面墙体在爆炸荷载作用下, 墙体四周及墙体中部砂浆破坏,墙体形成X 形状裂缝,可能造成人员伤害。涂层墙体在爆炸荷载下损伤情况,关键点位移时程曲线见图6。

图6 涂层墙体在爆炸荷载下损伤情况,关键点位移时程曲线

墙体虽有破损, 但墙体碎砖被涂层挡住并未向后飞溅,涂层依然保持完整,最大位移为604.7 mm,并随着冲击波作用结束逐渐回弹。

根据爆炸荷载, 对建筑结构及砖墙建立了有限元模型并计算,根据墙体计算结果提出了有针对ntg的抗爆改造方案,结果表明,在爆炸荷载下,主体结构转角未超出规范限值,满足规范要求,但是建筑主体结构部分区域混凝土发生严重破坏, 建议对该部分做加固处理,采用增大截面积的加固措施;钢筋在爆炸荷载作用下,局部钢筋最大应力达到屈服强度,但是主体结构钢筋没有破坏现象; 计算分析了在未喷涂涂层墙体的响应情况。在爆炸荷载下,建筑的迎爆面墙体四周及墙体中部砂浆破坏,墙体形成X 形状裂缝, 可能造成人员伤害。 喷涂6 mm 抗爆涂层后,墙体的抗爆能力提高,墙体碎砖被涂层挡住并未向后飞溅,涂层依然保持完整,不发生向内倒塌。 建议对普通门窗进行加固,如进行封堵喷涂涂层、更换为抗爆门抗爆窗、玻璃贴抗爆膜等。

3.2.2 确定抗爆改造方案

(1)机柜间东侧、西侧、北侧墙体内侧喷涂抗爆涂层,南侧新增轻质抗爆墙,以提高机柜间的抗爆能力;

(2)进出机柜间的门更换为抗爆门;

(3)对于电缆桥架应在室外采用轻质抗爆爆板进行封堵;

(4)原机柜间玻璃隔断拆除;

(5)整栋建筑抗爆改造后,所有门窗均为封闭型。

3.3 按照蓝图进行抗爆施工

3.3.1 窗洞封堵

(1)封堵砌块采用混凝土多孔砖(MU≥7.5),混合砂浆(Mb≥7.5)进行砌筑。

(2)拉结筋间距可根据窗洞尺寸以及砌块模数适当调整,但不应与图纸偏差过大。

3.3.2 抗爆涂层施工

(1)抗爆涂层施工作业的前提条件

a.需喷涂加固的区域,如有吊顶,需拆除靠近作业面侧的部分吊顶(距离作业墙面≥1.5 m)。

b.确保距离喷涂加固墙面1.5 m 范围内,无任何摆放物。 如柜子、桌子等,需搬移,待涂层施工完毕后,再恢复原位。

c.喷涂墙面的下脚,如有不锈钢、木质、松动等情况的踢脚线,需拆除踢脚线,并粉刷找平;如喷涂的区域,地面上装有架空地板,则需拆除靠近作业面侧的部分架空地板,露出原墙与楼层板。

d.喷涂墙面,如有穿墙的洞口或窗户(无需保留),进行封堵找平;如有穿墙的洞口或窗户(需要保留),进行抗爆处理。

e.喷涂墙面上的物品,如张贴的告示牌、各电气仪表管线、电源开关插座(可取 消)等,需事先拆除,并改道;拆除完成后,遗留的孔洞,进行封堵找平。

(2)施工工艺对原有墙面进行基层处理→清扫→原有成品保护→底漆施工→喷抗爆涂料→面漆施工→扁铁施工→抗爆涂层成品保护。

(3)操作方法

a.基层处理。 原有墙面如有空鼓,需要凿除,重新粉刷砂浆,批刮腻子。

原有墙面腻子层如有孔洞凹陷、深度划痕、边角缺失,需采取相似工艺局部修补。

原有墙面外表如有腻子层起皮、老化等现象,需用刮刀铲除,重新用相似工艺局部修补。

b.清扫。 尘土、粉末—使用扫帚、毛刷、高压水冲洗;

油脂—使用中性洗涤剂清洗;灰浆—用铲、刮刀等剔除。

c.原有成品保护。 底漆施工作业前,需将喷涂墙体的周围设备、 作业墙面与非作业墙面搭界处等进行覆盖防护, 涂层喷涂区域与办公区域采用隔断围挡,以防喷涂污染。

d.底漆施工。 底漆涂刷一道,自上而下,待完全表干后,开始下道工序。

e.抗爆涂料施工。 根据施工区域的面积×厚度换算出实际的涂层用量, 并由喷涂设备自动记录每日的实际用量。施工过程中,采用强排风机和风管将喷涂区域内的空气抽送至室外,施工人员作业时,确保配备有防护服、长管呼吸器(防毒面具)、封闭式护目镜等防护用品,待涂层硬化后,开始下道工序。

f.面漆施工。 涂层表面硬化后,在涂层表面滚刷面漆(两遍)。

g.角钢施工。 第一遍面漆完工后,在抗爆涂层与建筑物主结构的连接处锚固角钢,用Ø12 膨胀螺栓固定,锚固间距360 mm。

h.抗爆涂层成品保护。 抗爆涂层表面不得随意破坏。

3.4 竣工验收

3.4.1 验收标准

(1)基层(原有墙面)应较为平整、整洁、干燥(满足含水率要求)、粗糙度满足要求,强度达到设计标准,不得有空鼓、松动、浮渣、油污等。

(2)底漆要求涂布较为均匀,基本无漏涂、无堆积,注意保护,防止污染。

(3)抗爆涂料施工,需分段施工,一次施工完毕后,须留出一定操作面确保下次喷涂可靠搭接。 再次喷涂前,需涂刷粘合剂。外观性能,应做到表面较为平整,无流挂,无起泡,无空鼓,无开裂,无异物混入。

(4)面漆的滚涂应均匀,无漏涂、无堆积。

(5)角钢的加固应锚固牢固,无漏打。

3.4.2 验收规范

(1)主控项目。 a.抗爆涂层的喷涂原材料、基层、保护层必须符合设计要求和标准要求。 b.抗爆涂层的喷涂原材料采用带盖的铁桶或塑料桶密闭包装,不同组分的包装应有明现标示区别。 c.涂层的平均厚度应符合设计要求, 且最小厚度不得小于设计厚度的80%。

(2)一般项目。a.涂层与基层应粘结牢固,表面较为平整,无流淌、鼓泡、露基底和翘边等缺陷。涂层表面部分区域出现“水纹状”、“凹凸状”等皮相,不会影响抗爆涂层的整体性能。 b.涂层及保护层色泽一致、 较为均匀, 分格缝留置应符合设计要求。c.抗爆涂层的底涂涂布较为均匀,基本无漏涂、无堆积。

4 结语

安全发展是企业长期稳定运行的基石, 针对发现的安全隐患, 企业应及时处理, 完善安全生产措施。 杭州电化集团聚合装置无人值守机柜间按照GB/T50799 《石油化工建筑物抗爆设计标准》 的要求,进行了抗爆设计和施工改造,改造完成后经过专家组现场勘查,对施工过程记录、检测资料、竣工资料等进行了审查, 一致认为该项目的完成提高了机柜间的抗爆安全性能,在遭遇爆炸冲击波的情况下,仍可实现机柜间内的控制系统等设备设施正常运行,确保装置能有序安全停车。