丙烯高温氯化反应研究与反应器设计优化

2023-09-20刘利

刘 利

(中石化湖南石化树脂部环氧树脂部,湖南 岳阳414003)

3-氯丙烯又名烯丙基氯,是不饱和脂肪族氯化烃类化合物,具有有机氯化合物和烯烃的双重特性,可以发生氧化、加成、聚合、水解、氨化、氰化、酯化等多种反应,是重要的有机合成中间体。氯丙烯除生产环氧氯丙烷之外,主要生产农药杀虫剂、有机硅及染料中间体等,目前年平均增长率≥5%。

目前,氯丙烯制备技术全部为丙烯高温氯化法[1],各装置反应器结构和工艺控制不近相同,技术来源有鹿岛、Conser 和国产北化院,其中北化院技术指标生产周期约100 d, 选择性约82%, 能耗约270 kgEo/t,反应温度高,单线产能低;鹿岛技术指标生产周期约90 d,选择性约81%,能耗约240 kgEo/t,反应温度低,流程复杂,系统敏感性过高,投资高;Conser 技术指标生产周期约20 d, 选择性约74%,能耗约400 kgEo/t。

Conser 和国产北化院技术均采用管式反应器,而鹿岛技术采用釜式反应器, 本文主要针对管式反应器进行研究,并对某氯丙烯装置(Conser)管式反应器进行工业应用改造,生产周期、选择性、能耗等主要经济技术指标对标鹿岛工艺技术, 达到国际领先水平,装置竞争力大幅提升。

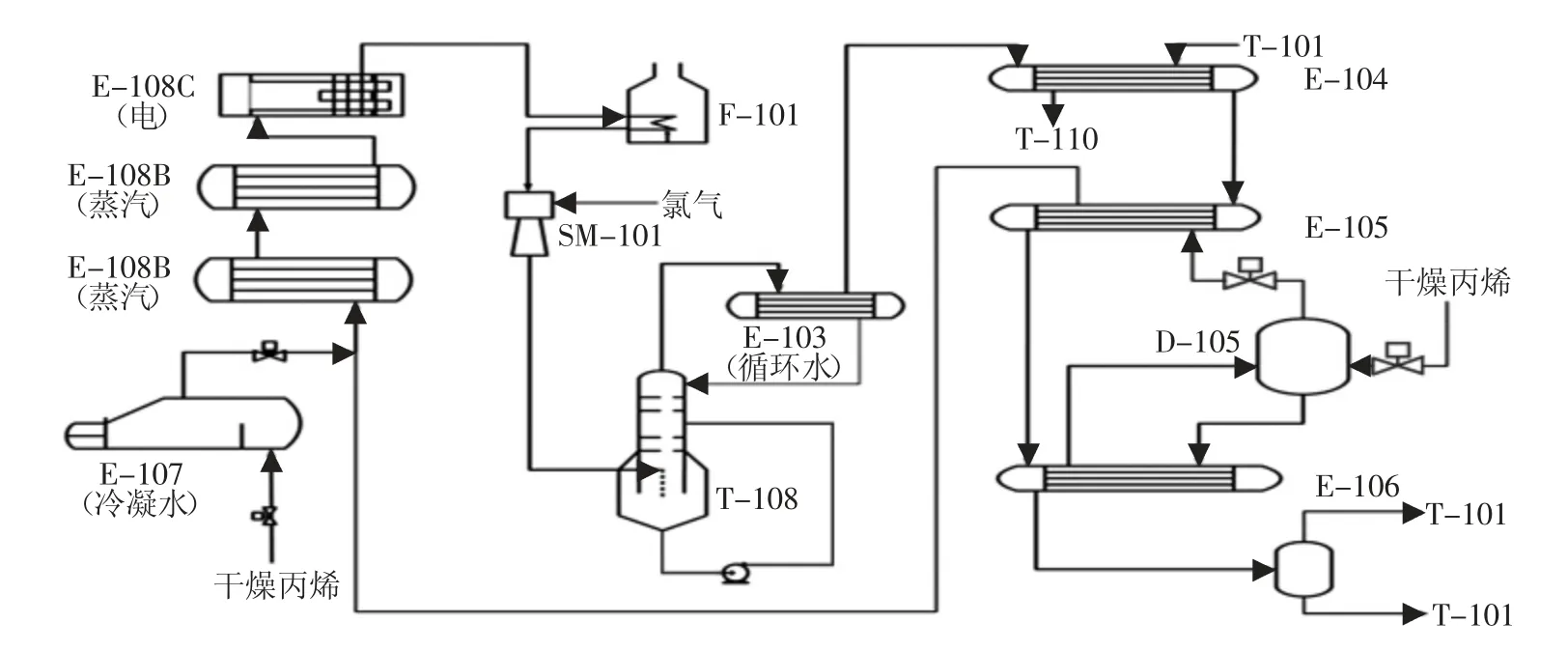

1 工艺流程

液态丙烯经分子筛干燥至含水≤10×10-6,然后与热水换热气化,气态丙烯经蒸汽、电、液化气加热至350~380 ℃,在文丘里混合器内与氯气按5∶1~6∶1的摩尔比混合, 再进管式反应器进行高温氯化反应,温度490~510 ℃,反应器混合气经冷却、分离得到粗氯丙烯,粗氯丙烯经精馏后得到产品;反应混合气中分离出的丙烯和HCl 气体经水吸收得到31%的盐酸,过量丙烯经碱洗、压缩、冷凝、干燥进入反应系统循环使用。 Conser 技术工艺流程简图见图1。

图1 Conser技术工艺流程简图

2 研究目标

丙烯高温氯化制备氯丙烯的3 种工艺技术路线流程大致接近,在高温氯化反应,反应器结构和反应条件方面不同,如上所述,一方面选择性有差异,另一方面配套的工艺流程有别。 主要包括以下内容。

(1)进行两种丙烯高温氯化反应器数学模拟、优化(其中Conser 技术反应器以SM101 代指,国产反应器以RE101 代指),研究其结构参数、操作参数对丙烯氯化反应的影响;

(2)设计开发新型反应器(NR101),反应周期≥120 d,3-氯丙烯选择性≥82%,能耗≤270 kgEo/t。

3 研究内容

3.1 主要的化学反应及其相关数据

丙烯和氯气在高温下发生剧烈的化学反应,反应过程与产物非常复杂。 目前工业上可以检测到的反应产物,除目的产物3-氯丙烯之外,主要副产物有1-氯丙烯、2-氯丙烯、1-氯丙烷、2-氯丙烷、1,2-二氯丙烷、1,3-二氯丙烯、2,3-二氯丙烯、1,2-二氯丙烯和1,2,3-三氯丙烷等,以及结焦。

3.1.1 主反应

丙烯和氯气在高温条件下发生取代反应。

3.1.2 平行竞争的副反应

(1)丙烯和氯发生加成反应,生成1,2-二氯丙烷:

(2)丙烯和氯发生取代反应,根据丙烯分子中C-H 键的键能,最易生成3-氯丙烯,其次是2-氯丙烯,生成1-氯丙烯相对最难。

(3)丙烯和氯化氢发生加成反应,主要生成2-氯丙烷,其次生成1-氯丙烷。 若从副产物氯化氢的角度分析,该反应也可以看作串连副反应。

3.1.3 串连竞争的副反应

串连竞争的副反应指目的产物3-氯丙烯进一步反应生成副产物的反应。

(1)3-氯丙烯和氯发生取代反应, 生成1,3-二氯丙烯或2,3-二氯丙烯:

(2)3-氯丙烯和氯化氢发生加成反应, 主要生成1,2-二氯丙烷或1,3-二氯丙烷。 根据马氏规则,生成1,3-二氯丙烷的反应较难发生:

(3)3-氯丙烯和氯发生加成, 反应生成1,2,3-三氯丙烷:

3.1.4 副产物的进一步反应

反应生成的一些副产物也可以进一步转化,生成其他副产物。

(1)1-氯丙烯和氯发生取代反应, 可生成1,2-二氯丙烯或1,3-二氯丙烯:

(2)2-氯丙烯和氯发生取代反应, 可生成1,2-二氯丙烯或2,3-二氯丙烯:

(3)1-氯丙烯或2-氯丙烯和氯化氢发生加成反应,可生成1,2-二氯丙烷:

(4)1,3-二氯丙烯与氯化氢加成反应, 生成1,2,3-三氯丙烷:

3.1.5 脱碳副反应

工业过程脱碳很严重, 但脱碳反应历程鲜有报道,一般以化学计量式表示:

3.1.6 主要反应动力学数据[2,3]

由于丙烯和氯气的反应复杂、速率极快,文献资料极少报道关于上述反应的动力学数据或方程,仅有人给出了主要反应(I)、(II)和(V)的反应速率表达式及其标准反应热:

式中:T—温度,K;

p1—氯气分压,Pa;

p2—丙烯分压,Pa

p3—3-氯丙烯的分压,Pa;

r—反应热,kJ/mol;

ΔH—标准反应热,kJ/kmol。

对于脱碳反应(XII),其标准反应热为-5.7357×105kJ/kmol。

3.2 反应特征分析

工业数据表明,动力学方程(13)给出的活化能的量级是比较合理的,即丙烯的氯取代生成3-氯丙烯的主反应(I)的活化能大于氯加成生成1,2-二氯丙烷的副反应(Ⅱ)的活化能,但小于串连取代副反应(Ⅴ)生成1,3-二氯丙烯或2,3-二氯丙烯的活化能。因此,反应器内要避免低温区,同时也要防止3-氯丙烯的进一步转化,即反应温度也不能太高。

(1)在工业条件下,丙烯与氯的取代反应产物主要是3-氯丙烯, 其次是2-氯丙烯,1-氯丙烯最少;前者远大于后两者, 而且升高温度显然有利于后两者的生成,可能是生成后两者的活化能高。 可见,从抑制2-氯丙烯和1-氯丙烯的生成的角度出发,反应温度也不宜过高。

(2)1,2-二氯丙烯的含量远小于1,3-二氯丙烯与2,3-二氯丙烯之和 (前者是后两者之和的4%~9%),这是因为1,2-二氯丙烯只能来自于2-氯丙烯或1-氯丙烯与氯的进一步取代反应, 而1,3-二氯丙烯或2,3-二氯丙烯不仅可以来自于3-氯丙烯与氯的进一步取代反应, 也可来自于2-氯丙烯或1-氯丙烯与氯的进一步取代反应。

(3)1-氯丙烯、2-氯丙烯或3-氯丙烯都可能与氯化氢发生加成反应生成1,2-二氯丙烷, 也就是说,产物中的1,2-二氯丙烷不仅可以来自于丙烯与氯的加成, 也可能有一部分是来自1-氯丙烯、2-氯丙烯或3-氯丙烯与氯化氢的加成。

(4)反应末期虽然氯气几乎耗完,但氯化氢含量较高,可以和3-氯丙烯或丙烯发生加成反应,生成1,2-二氯丙烷或2-氯丙烷(或1-氯丙烷)。 因此,反应时间(停留时间)不宜太长。

由此可见,虽然丙烯高温氯化的副产物繁多,但实际上很多是由初级副产物衍生出来。 初级副产物是指由丙烯一步反应生成的副产物,主要有1-氯丙烯、2-氯丙烯、1-氯丙烷、2-氯丙烷和1,2-二氯丙烷。 其中,1-氯丙烷和2-氯丙烷是丙烯与氯化氢的加成产物,而反应末期的氯化氢浓度比较高,因此只要控制适当的停留时间, 就可以抑制这两种初级副产物。

简而言之, 需要控制的是上述平行竞争副反应和串连竞争副反应, 即要尽可能抑制反应 (Ⅱ)~(Ⅶ)和(Ⅻ)的发生。亦即,操作条件原则上应该满足以下几点要求:(1)反应尽可能避免在温度过低的条件下进行,以抑制反应(Ⅱ)的竞争;(2)反应温度也不宜过高, 使得取代副反应和脱碳副反应的竞争加剧, 因为所有的取代副反应和脱碳副反应的活化能可能都高于主反应的活化能;(3) 反应时间适中,因为反应末期氯气几乎消耗殆尽, 但已有大量氯化氢存在,主要发生氯化氢和丙烯的加成(Ⅳ)和氯化氢与3-氯丙烯的加成(Ⅵ)这两个消耗原料丙烯和目的产物的竞争副反应。

3.3 研究思路与方法

国际上自20 世纪80 年代后, 对高温氯化鲜有研究报道,而氯化反应又是副反应较多的复杂反应。从高温氯化反应机理入手,结合CFD(Computational Fluid Dynamic)模拟技术,探讨不同高温氯化混合反应器的设计意图和温度场分布等, 提出抑制副反应的改进措施。

(1)分别对现有管式反应器结构型式、结构参数和操作参数进行模拟计算,得到其浓度场、速度场、温度场等分布,分析探究反应器结构特征、操作条件对反应的不利影响因素;

(2)提出反应器结构型式和操作参数的优化方案,并进行对应的模拟计算;

(3)开发新型混合反应器,开展工业应用试验,考察实际效果。

由于丙烯高温氯化反应是一个速率极快的放热反应, 有效减小微观混合即预混合的影响是极其关键的,这是改进反应器结构的关键点。不管使用何种反应器结构, 高温氯化反应过程都具有工程放大效应,开发合适负荷的反应器均需经过装置试验,因此本研究过程实际也是一项工业实践。

4 工业装置反应器的模型与模拟

4.1 绝热平推流反应器模型

(1)反应器内的流体流动为平推流型,无返混。

(2)系统绝热,反应放热全部被物料吸收而使得温度升高。

(3)无微观混合或预混合影响,即两股原料气在达到分子级混合后才开始反应。

(4)只考虑几个主反应(I)、平行竞争的加成副反应(Ⅱ)和串连竞争的取代副反应(Ⅴ);此外,为了方便, 由此向下串连竞争的取代副反应将被标记为第III 而不是第V。

由平推流反应器的物料和热量衡算可得:

式中:F—物料的摩尔流率,kmol/h;

V—有效反应器体积,m3。

由于反应原料(氯气和丙烯)是分开进入反应器的,且各自温度不同(T10和T20),按平推流假设,两种物料在没有发生任何反应的条件下进行混合,温度分别由T10和T20变化为T0,前后的总热焓守恒:

4.2 绝热全混流反应器模型

4.3 实际反应器的理论模型

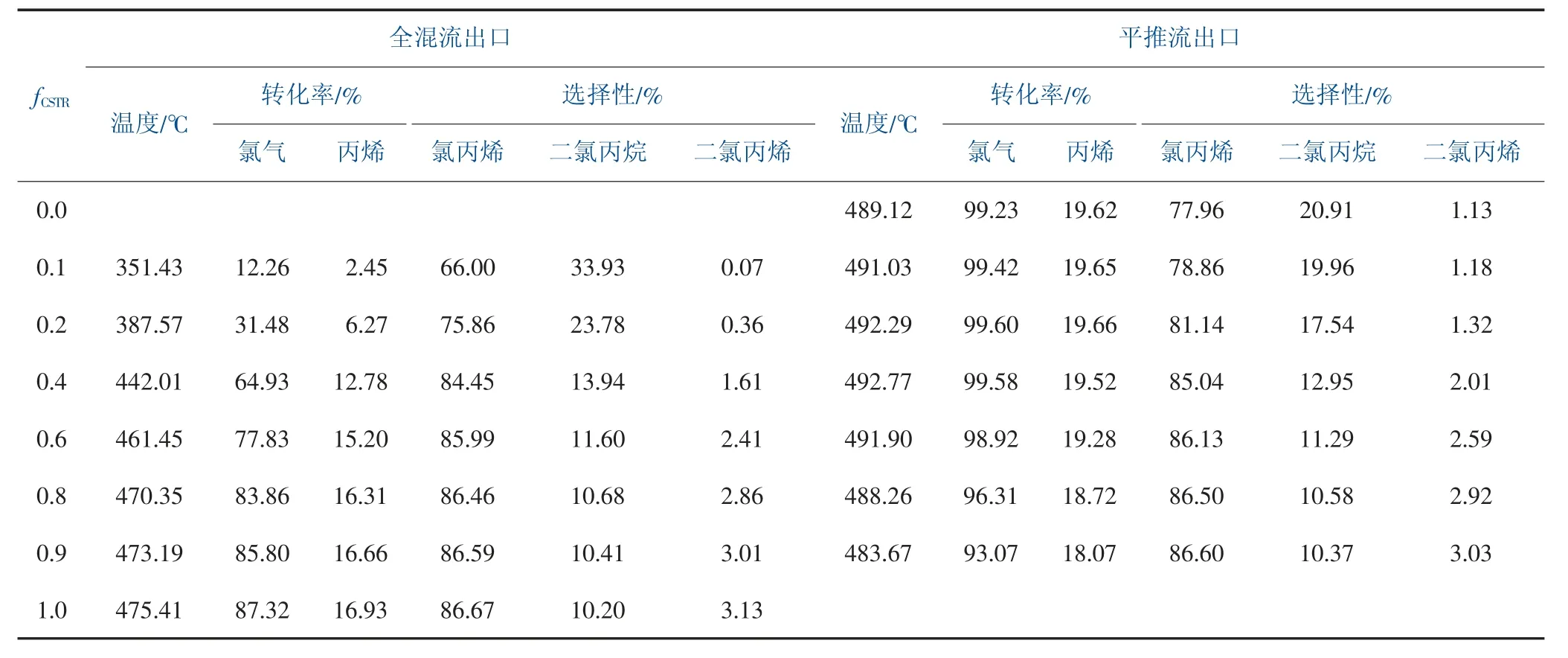

无论是SM101 反应器还是国产RE101 反应器,其流型是介于平推流和全混流之间的一种情况,根据它们的结构和操作特点, 可以假设它们各自都是由一个全混流绝热反应器和一个平推流绝热反应器组合而成,见图2(图中fCSTR为全混流部分的体积分数,Vtotal为反应器总体积,m3)。

图2 实际反应器理想模型示意图

(1)对于SM101 反应器,Vtotal=2.653 m3;氯气进料流量22 kmol/h、温度62.4 ℃,丙烯进料流量5×22 kmol/h、温度342.1 ℃;反应器内压力取146 kPa(表压)。 其模拟结果见表1。

表1 SM101反应器理论模型的模拟结果(虚拟进口温度为324.73 ℃)

这种理想模型的模拟还包括着三个方面的假设:(1)没考虑微观混合(预混合)的影响;(2)只考虑了丙烯的氯取代生成3-氯丙烯、丙烯的氯加成生成1,2-二氯丙烷以及3-氯丙烯的氯取代生成1,3-二氯丙烯这3 个反应的动力学,缺失其他反应的动力学,特别是一些重要副反应的动力学,如丙烯的氯取代生成2-氯丙烯和1-氯丙烯以及丙烯的脱碳等。

从表1 可见, 完全的平推流由于是从虚拟进口温度324.73 ℃逐步升温至489.12 ℃,丙烯与氯的加成副产物1,2-二氯丙烷生成量最大;完全的全混流可以瞬间升温至475.41 ℃,加成副产物1,2-二氯丙烷生成量最小,但是氯气转化不完全(其转化率只有87.32%)。 因此,最好是“全混流+平推流”的组合,且全混流的体积分数在0.4~0.6 比较好。

(2)对于国产反应器,Vtotal=0.831 m3;丙烯进料流量1 496.7 m3/h、温度386 ℃,氯气进料流量取丙烯的1/6,即为(1 496.7×3.217/70.91)/6 kmol/h,温度32 ℃;反应器内压力取99.4~19.4 kPa(表压)。 其模拟结果见表2。

表2 国产反应器理论模型的模拟结果(虚拟进口温度为369.60 ℃)

针对以上两种反应器, 分别取丙烯/氯气=4.5/5.0/5.5/6.0/6.5 配比进行了模拟计算,结果显示当丙烯过量到一定程度后,过量多少对选择性影响不大。当丙烯与氯气的摩尔比≤5.0 时, 目的产物3-氯丙烯选择性呈下降趋势, 与工业装置实际实际运行情况吻合。模拟结果还表明,反应器前期采用全混流可以使反应物料迅速升温,有利于取代反应;反应末期采用平推流可降低氯气的残余量, 可抑制串联副反应。

4.4 工业反应器的CFD 模拟

4.4.1 RE101 模拟

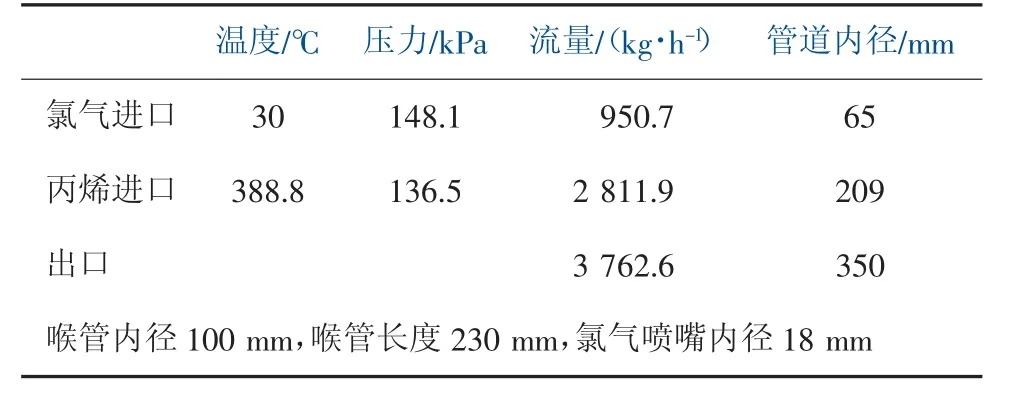

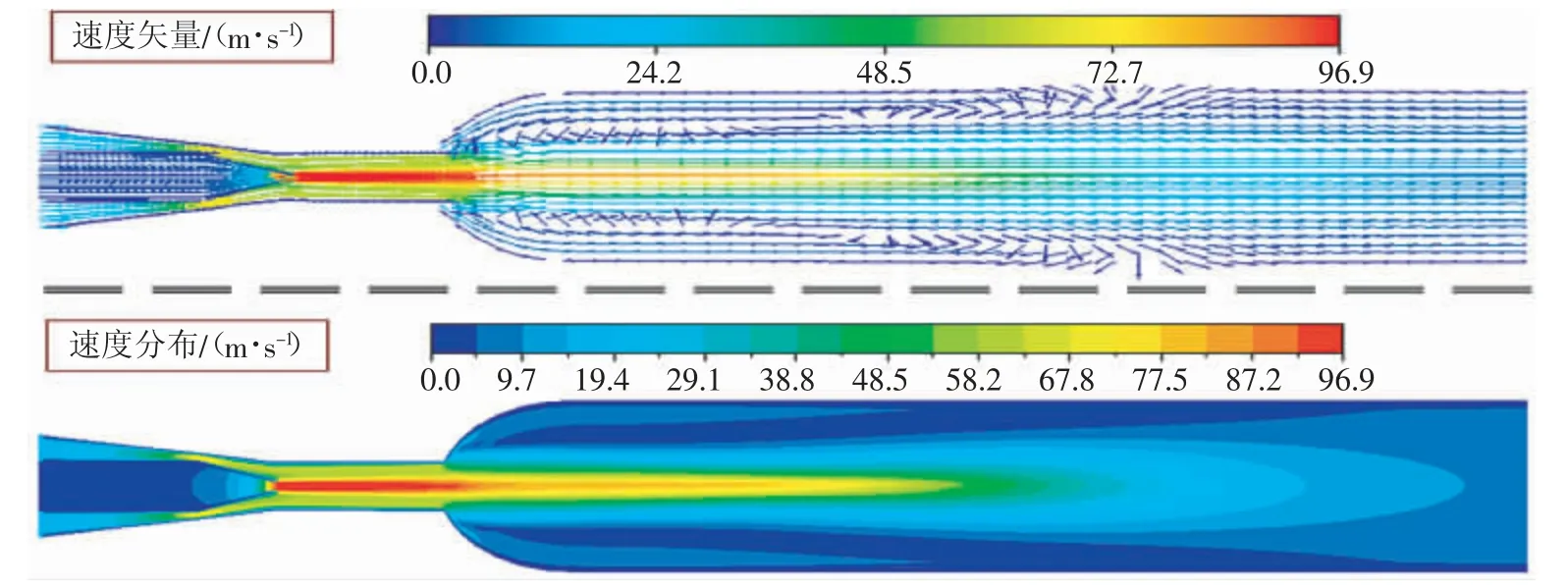

模拟计算所给定的操作参数和设备结构参数见表3,丙烯与氯气的摩尔比5∶1。 模拟结果见图3、图4,截取反应器长度约为1.44 m(起点从喉管终端计)。

表3 国产装置的相关参数及进出口条件

图3 RE101的速度向量及速度分布

图4 RE101的温度、原料摩尔比和3-氯丙烯质量分数分布

由图3 可见, 喉管中及出口处的射流速度可达100 m/s, 经过1 m 左右的距离衰减到30 m/s 以下,1.4 m 左右衰减至10 m/s 左右; 射流在反应器主体中的存在明显夹带回流。

由图4 可见, 物料一进入反应器主体就可升至420 ℃以上,与射流夹带回流情况吻合;从图中丙烯与氯气的摩尔比分布来看,氯气的起始分散性较差,需要进行改善。

4.4.2 SM101 模拟

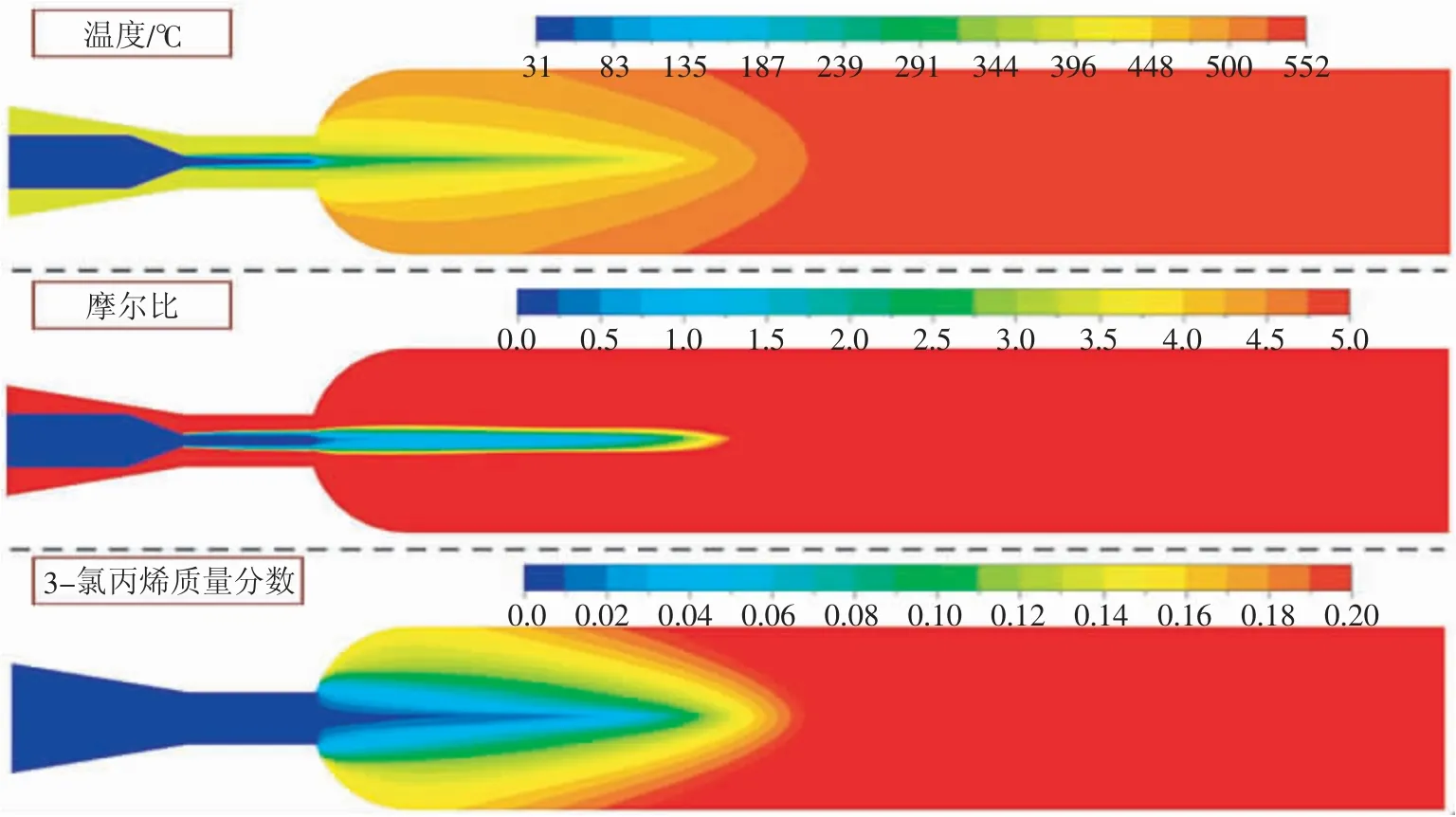

装置的相关参数详见表4, 其模拟结果见图5、图6。

表4 SM101装置的相关参数及进出口条件

图5 SM101反应器的速度向量及速度分布

图6 SM101反应器的温度、原料摩尔比及氯丙烯质量分数分布

SM101 反应器中,氯气通过153 个Ø2.5 的孔从管外向内喷入丙烯流体之中,从图5 及图6 可见,氯气基本上是贴着反应器壁面附近流动, 氯气的喷入深度不够,所以丙烯和氯气的混合效果很不好,造成局部过热而严重脱碳。 其原因就是动量流比J 因子太小(本工况下,氯气和丙烯分别为68 m/s 和84 m/s,J 约2.2),需要尽可能地提高J 来增强混合效果。 可减少氯气的开孔数, 提高氯气的平均孔速至100~130 m/s,同时取消丙烯通道中的圆棒,使丙烯的平均流速降至约65 m/s,则J 可提高至8.0~13.4,从而改进SM101 的混合情况。

从速度分布和温度分布来看,SM101 基本是典型的平推流型反应器,目标产物3-氯丙烯的质量分数从零逐步增加到20%;而RE101 则更接近于全混流反应器,效果相对更优。

5 反应器CFD 模拟与改进

根据上述模拟结果,国产RE101 反应器总体上比引进的SM101 好, 但其喷嘴采用同心圆设计,丙烯和氯气是平行射入反应器主体, 混合与反应效果仍然不够理想。为进一步探讨强化混合效果,设计采取两种方案:

(1)基于SM101 反应器,采用相同装置的工艺条件,对喷嘴进行改进,提高动量流比;

(2)参照RE 反应器理念,设计新型反应器。

5.1 SM101 反应器喷嘴的改进设计与模拟

按照上述SM101 模拟结果,改进的方向显然是进一步增大J 因子, 提高氯气的孔速是一个有效措施,但氯气的压力受到工艺条件上限限制,因此可以同时降低丙烯的平均流速。基于该思路,设计了3 种改进型喷嘴,见图7。

图7 反应器喷嘴结构

喷嘴I 型的结构见图7(1),其特点是氯气和丙烯的流向夹角成45°, 丙烯走环隙, 其通道直径为Ø100;氯气走内管,考察氯气喷孔直径b 的影响。 模拟了氯气喷孔直径b=Ø16、Ø18 和Ø20 的仿真结果,喷嘴越小混合效果越好,但氯气压力大幅上升,且氯气在丙烯中的分散及混合效果仍不理想。

喷嘴类型II 的结构见图7(2),其特点是丙烯走内管,氯气走环隙,且它们流向的夹角成90°,氯气喷入口采用两排Ø3(每排40 个)。相比SM101,喷嘴II 的氯气孔速提高、 丙烯流速降低, 从而J 因子增大,模拟结果显示,氯气向丙烯流的中心射流的深度还是不够,氯气还是几乎贴着喉管的壁面流动,无法到达丙烯物料流的中心部位,混合效果不理想。

喷嘴III 型的结构如图7(3),结构与喷嘴II 型相似, 但丙烯和氯气的进口管径以及氯气喷孔的开孔数都不相同, 同时考察氯气喷孔的排列方式对混合效果的影响,模拟结果显示,改变喷孔喷射角度,可适量增加氯气喷射深度, 但提升氯气和丙烯的混合效果不明显。

基于以上分析和模拟结果, 在工业上给定压力和负荷范围内,很难在SM101 装置的基础上通过改进喷嘴的孔径、 孔数及角度等措施来增强丙烯和氯气的混合效果。

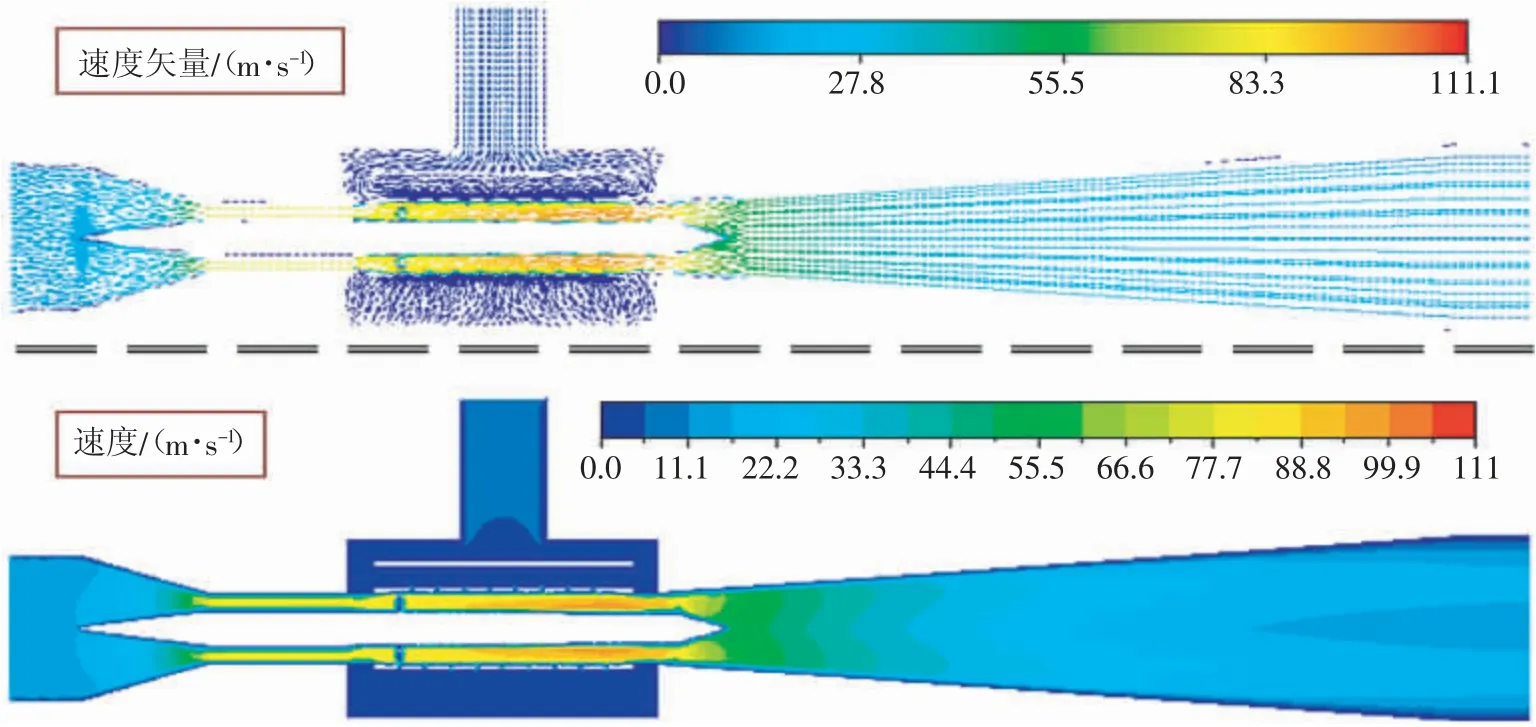

5.2 新式喷嘴与反应器的设计及CFD 模拟

综上所述, 高效的丙烯氯化反应器应该满足两个主要要求:(1)丙烯和氯气两股物流在相会处尽可能混匀,解决方案是丙烯走外环、氯气走内环、氯气以大流速(大动量流比)错流射入丙烯相;(2)混合物料快速提升到合适温度, 以避免丙烯和氯气发生低温加成副反应, 解决方案是将混合物料高速射入一个直径足够大的反应器,其流型趋近全混流。据此设计射流式全混反应器(代号NR101),新反应器由混合部耦合反应部组成,见图8。

图8 射流式全混反应器NR-101结构示意图

按照射流式全混反应器, 分别设计不同类型的喷嘴(见表5)进行模拟计算。

表5 NR101喷嘴设计与模拟

(1)丙烯外管均为Ø219×6,与现有工业装置相同;

(2)反应器直径分别取Ø263 和Ø350(工业装置在役型号),模拟计算结果显示均已足够大到趋近全混流模型, 新制备全混反应器部分选取备用反应器Ø900。

按照上述条件, 对不同类型喷嘴的混合反应器进行模拟,结果显示:

(1)收缩段顶端不开孔比开孔的混合效果明显要好,可能是减少了平推流比例;

(2)各排开孔之间错开角度,并适当分布一定间距,混合效果相对更好,应是避免了"烟囱效应";

(3)氯气与丙烯混合效果与反应部分尺寸几乎无关,只决定于喷嘴条件;

(4)选定表5 中最优的NR101-3 为全新的射流式反应器设计条件,工艺条件保持不变。

6 综合效果评价

全新射流式反应器多层错位分布的喷嘴型式可逆流形成高湍动流场,达到分子尺度的均匀混合;其渐缩环隙通道可快速提升混合速度, 进一步强化混合。新制备的反应器NR101 应用于某氯丙烯装置反应C 线, 经17 个月的运行验证, 单套产能增加39%,运行周期超过140 天,选择性提高约10%,达到84%,能耗降低33%,年创效超过1 500 万元,同时装置安全环保水平得到提升。