超声辅助微细电解加工间隙空化微射流对材料蚀除的影响

2023-09-07王明环吕明何凯磊郑劲松许雪峰

王明环, 吕明, 何凯磊, 郑劲松, 许雪峰,2

(1.浙江工业大学 机械工程学院, 浙江 杭州 310023; 2.浙江工业大学 特种装备制造与先进加工技术教育部重点实验室, 浙江 杭州 310023)

0 引言

超声能场能够提高材料加工后的表面质量和精度[1]、降低加工表面宏观切削应力等优点[2]。此外,超声能场辅助可以增加成型材料塑性[3]、降低工具与工件间的摩擦力[1,3]。因此,超声能场辅助加工被逐步应用于航空和医学领域的高硬度、高耐磨性、耐温度等的钛合金[4]、碳纤维复合材料[5]、碳化硅半导体材料[6],包括超声能场辅助机械加工和特种加工,如超声切削加工[7]、超声滚压加工[8]、超声电火花加工[9]、超声电化学加工[10]等。

超声特种加工中超声辅助微细电解加工(UAEMM)将超声能场和微细电解加工进行有效结合,与传统的微细电解加工相比,其工件材料去除率和成型工件表面粗糙度均得到改善[10-11]。Ruszaj等[12]发现工具阴极的超声振动可有效改善工件表面加工质量。Wang等[13]、Tong等[14]和王明环等[15]研究了径向超声能场滚蚀微细电解加工间隙内压力对电解加工的影响,研究结果表明,随着间隙压力的增加材料去除率和表面加工精度提高。Goel等[16]在铜表面通过超声辅助微射流电解加工小孔,证明超声辅助可以提高材料去除率并显著减小孔锥度。

从宏观层面分析,超声能场对电解液的扰动现象给微细电解加工带来了积极作用。从微观层面分析,超声能场辅助微细电解加工间隙电解液中产生的空化效应及其溃灭瞬间释放的高速微射流对工件表面产生的冲击作用起到了不可忽略的作用。

国内外学者对超声空化进行了前期研究,吴书安等[17]对6061铝合金进行超声振动空蚀实验,当材料表面与超声振动头的间距低于1 mm时材料表面发生明显的空蚀效果。Bai等[18]从空化泡作用理论模型估算发生最大冲击载荷的最佳间距,并通过实验验证间距在0.5~0.8 mm范围内会产生较大的冲击载荷。Gregorcic等[19]和Brujan等[20]通过高速摄影仪观察到了近壁面空化泡溃灭时产生的微射流。Futakawa等[21]通过微射流冲击行为的试验观察,预估微射流冲击速度在200~300 m/s。叶林征等[22]基于球形压痕理论的反演分析法得到微射流冲击速度和冲击强度分别为310~370 m/s和420~500 MPa,证明空化微射流冲击材料壁面属于高速冲击作用。Tzanakis等[23]对铬合金钢进行超声空化实验,观测实验后钢试件表面产生大量点蚀坑,并逆推得到近壁面空泡溃灭产生约0.4~1.0 GPa的冲击压力。薛伟等[24]研究了空蚀破坏的微观变化过程并分析了空蚀破坏机理,指出试件表面的空蚀孔主要是由空化泡溃灭微射流冲击所形成。

以上有关空化理论及实验研究,为超声空化微射流对微细电解加工的影响研究提供参考。超声电解加工过程中包括电化学阳极溶解过程,同时伴随高速微射流对壁面的冲击作用,然而空化微射流冲击在电解加工过程中的具体作用尚没有得到实验验证,因此研究微射流冲击作用对解释超声辅助电解加工机理具有一定的指导意义。

本文为了更好地观察超声空化微射流对工件表面的冲击效果,选择材质相对较软的6061铝合金为研究对象,6061铝合金是航空航天、高速列车、兵器工业等领域关键制造的基础材料。建立工件表面微射流冲击流固耦合模型,通过模拟分析得到空泡溃灭微射流冲击造成的工件表面塑性变形规律,并通过超声空化实验进行了验证。微射流冲击造成的塑性变形影响了电流密度分布规律,进而影响材料去除率和加工后表面质量,并进行工艺实验具体描述超声能场对于微细电解加工的作用规律。

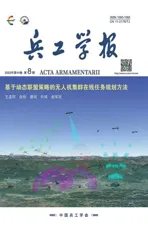

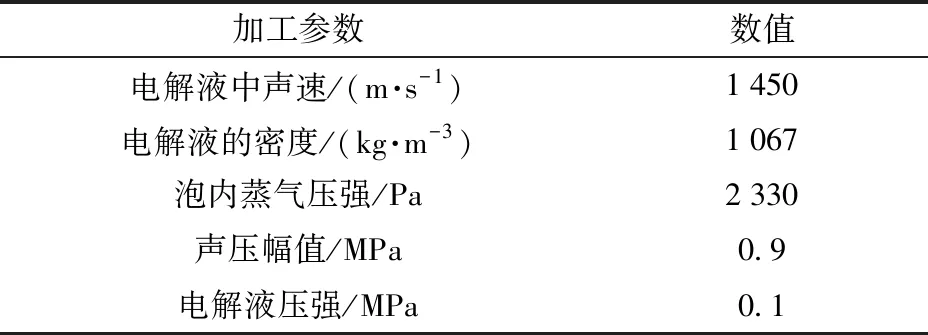

1 UAEMM原理

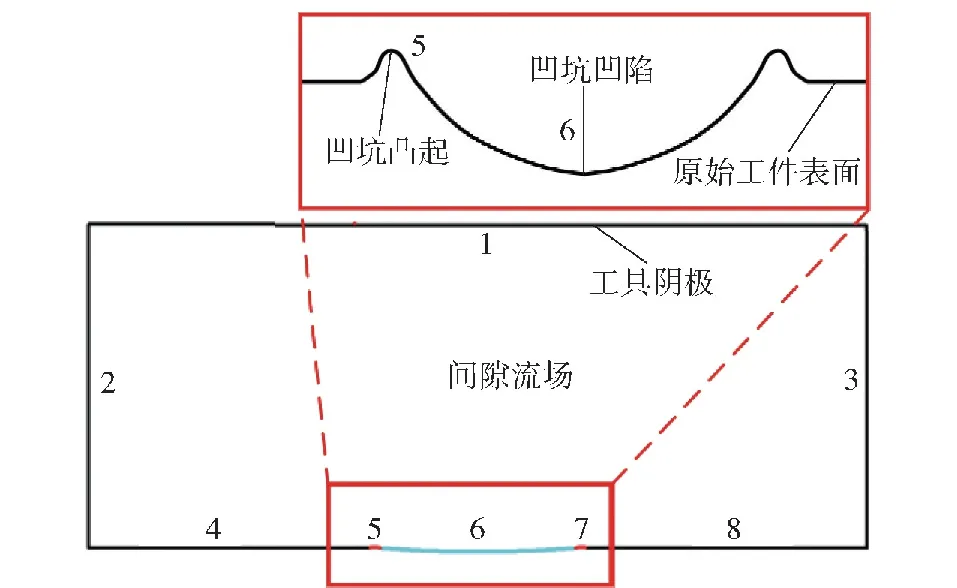

UAEMM原理如图1(a)所示。随着超声能场的加入,微细电解加工中间隙电解液在超声波作用下不断波动导致间隙气泡率降低并带走电解加工产物,从而提高间隙电导率。超声能场在加工间隙内产生交替的正负压,从而撕裂液体中的薄弱部分形成空穴,液体中的空化核进入空穴产生空化泡,空化泡在超声能场的作用下进行一系列演变后溃灭产生空化微射流造成空化现象,由于距离壁面较近,高速空化微射流会冲击工件表面使其进行塑性形变(见图1(b)),形成具有凸起和凹陷的微凹坑(见图1(c)和图1(d))。由于电解加工过程中电场的持续存在,工件表面受冲击所形成的凸起由于电场强度集中被优先溶解蚀除,随着超声能场高频作用,工件表面发生快速塑性变形,工件表面电场分布发生着高频变化,材料被一点一点地去除,不同于常规微细电解加工材料去除过程和规律,提高了工件表面精度。

图1 UAEMM原理图

2 间隙空化微射流冲击理论模型

2.1 空化微射流冲击速度与压强

空化泡溃灭过程复杂且随机,溃灭时产生的微射流速度无法精确计算,Plesset等[25]根据空化泡动力学方程得到微射流速度估算公式:

(1)

式中:H为空化泡中心到壁面的距离;R0为空化泡初始半径;p∞为环境压强;pv为泡内蒸气压强;ρ为液体密度。当超声波传入液体中,电解液中存在超声脉动压力,环境压强p∞=p0+pA,p0为一个大气压值,pA为声压幅值。UAEMM加工间隙较小,因此本文仅考虑H=R0的情况。结合文献[14]的研究及表1中参数,得到微射流速度约为350 m/s。

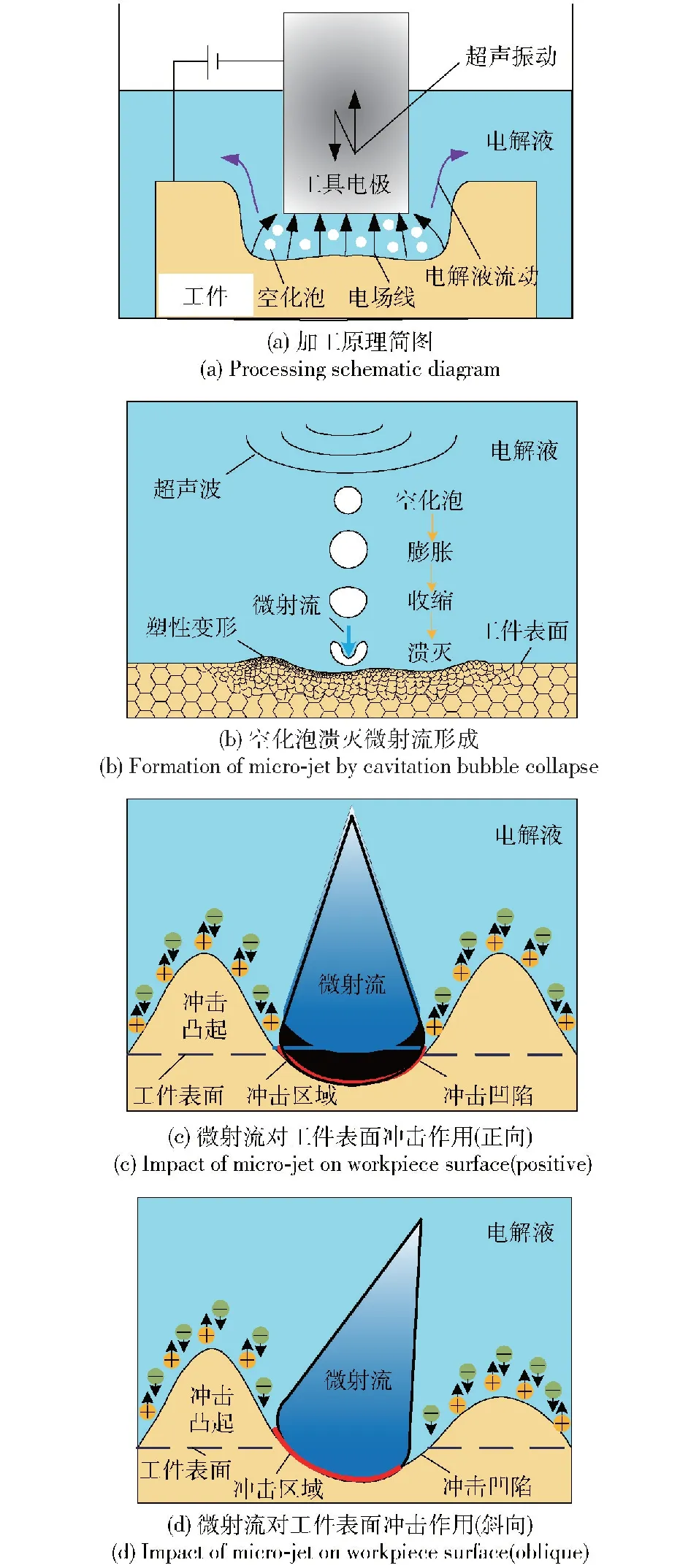

表1 间隙空化微射流参数值

当微射流传播到工件表面时,在瞬间对工件产生一个锤击力Pwh[22]:

(2)

式中:ρ为密度,c为声速,下标s和l分别表示工件和流体。根据表1、表2参数得到微射流冲击强度约500 MPa。

表2 材料特性参数

2.2 Johnson-Cook塑性模型

由于空化微射流冲击时间短、速度快、强度高,材料可能发生高速变形。材料的屈服应力、强度极限以及伸长率等参数在不同的变形速率下将发生改变。采用Johnson-Cook本构模型[26]来定义材料的高速变形,此模型反映了应力与塑性应变、应变率和温度之间的关系:

(3)

表3 6061铝合金的Johnson-Cook本构参数[27]

3 微射流对工件表面冲击仿真分析

3.1 模型建立

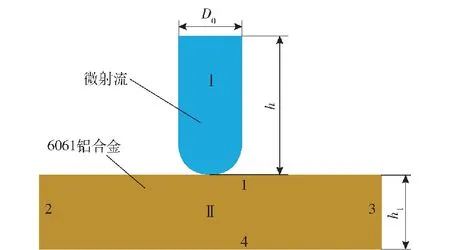

空化泡溃灭时间短及其溃灭产生的微射流速度高,微射流冲击固体表面涉及到固液耦合相互作用问题及流体动力学问题,通过Abaqus软件进行有限元仿真分析,考虑到微射流由水分子组成,故采用光滑粒子流体动力学(SPH)方法模拟微射流水柱。建立微射流冲击工件表面流固耦合模型如图2所示:区域Ⅰ为微射流模型,对其进行粒子化处理;区域Ⅱ为6061铝合金。边界1为工件表面,边界条件为自由变形;边界2、边界3为工件侧面,边界条件四周固定;边界4为工件底面,边界条件四周固定。

图2 微射流冲击几何模型

根据相关学者及课题组前期研究,假设初始微射流直径D0=6 μm,微射流长度h=14 μm,以 350 m/s 的速度冲击在40 μm×40 μm×5 μm的6061铝合金壁面[28-29],h1为工件厚度。对微射流冲击模型进行网格划分,如图3所示,网格单元总数为154 000。仿真参数如表2所示。

图3 网格划分

3.2 仿真结果分析

根据微射流冲击工件表面的形态变化,每隔 10 ns 选取选取一张冲击图像来阐述微射流冲击工件壁面的过程,如图4所示。从图4中可以看出,微射流成粒子状对工件壁面的冲击特征表现为粒子的平铺、散落、飞溅等现象。

图4 不同时刻微射流冲击图

3.2.1 壁面等效应力分析

图5为工件表面不同时刻的等效应力分布云图,可以看出,随着微射流冲击工件壁面,壁面等效应力影响区不断变大。壁面等效应力数值逐渐增大并稳定在200 MPa左右,该值超过了6061铝合金的屈服强度,说明微射流冲击导致了6061铝合金产生塑性变形,造成其表面形貌发生变化。

图5 不同时刻工件表面等效应力分布云图

3.2.2 微射流冲击下工件表面几何变形分析

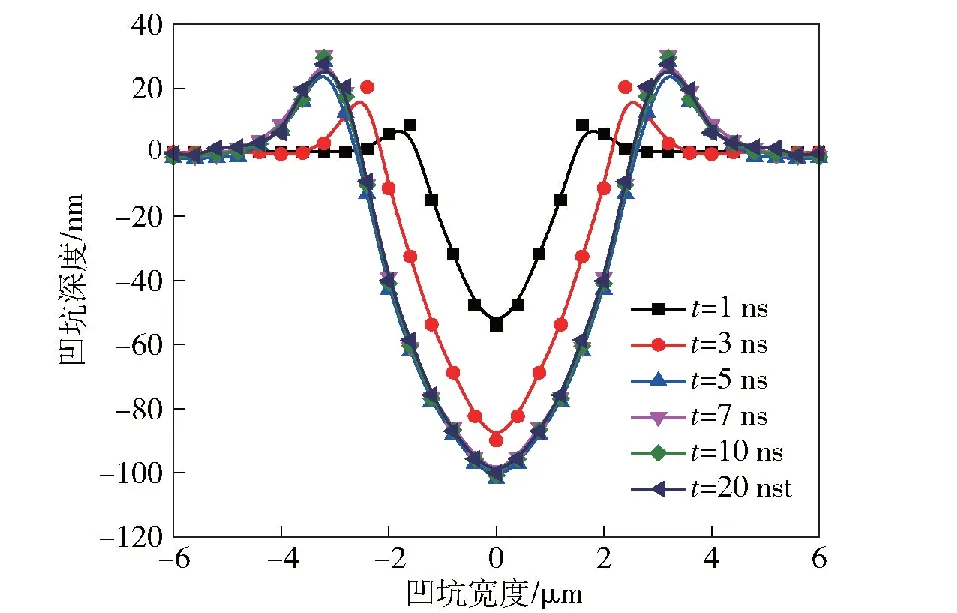

图6为微射流冲击工件表面不同时刻的形变U云图,结果表明微射流冲击下工件表面瞬间发生形变。在冲击作用时间5 ns时,工件表面已基本形成稳定的微凹坑;微凹坑边缘处伴随有材料凸起,这是由于微射流的快速冲击导致材料塑性变形向外流动而导致的。图7为微射流冲击凹坑截面曲线图,经过微射流冲击后工件壁面的凹坑深度大约为 100 nm,造成的凸起约为30 nm。

图6 不同时刻下工件表面形变云图

图7 不同时刻下凹坑的截面曲线

3.2.3 微射流直径对工件表面凹坑形貌的影响

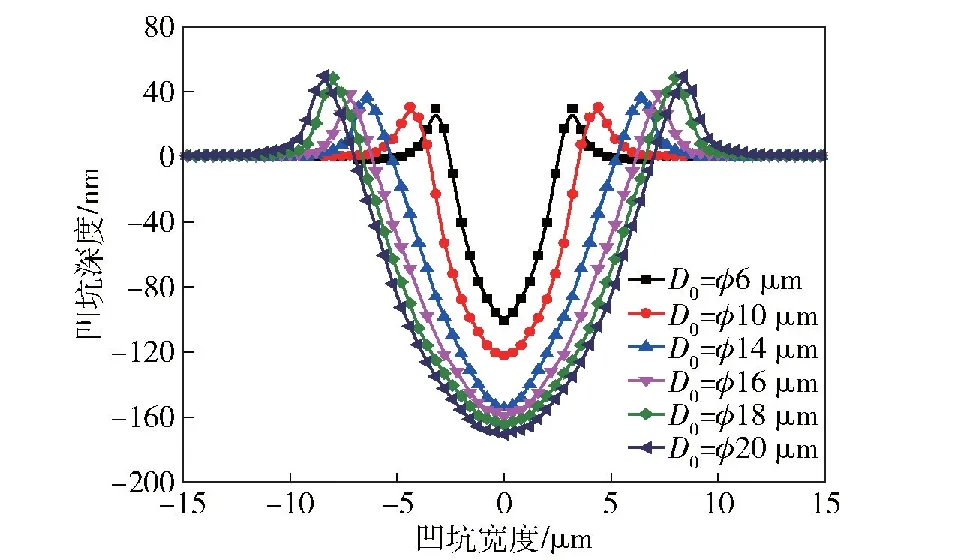

不同大小的空化泡溃灭产生的微射流直径有所不同,进一步分析不同微射流直径与微凹坑形貌的关系。微射流直径为φ6 μm、φ10 μm、φ14 μm、φ16 μm、φ18 μm、φ20 μm,不同微射流直径下工件表面形变云图如图8所示。由图8可以看出,微射流冲击后成型凹坑的直径和深度随着微射流直径增大而增大。由凹坑截面图9可以看出,随着微射流直径的增大,凹坑深度增加、且增加速度逐渐降低,到达一定深度后基本保持不变。

图8 不同微射流直径冲击下工件壁面云图

图9 不同微射流直径下的凹坑截面曲线

4 UAEMM实验研究

4.1 实验平台

基于UAEMM原理搭建实验平台,示意图如图10所示,包括超声发生系统、电解加工系统、数控机床及控制系统、时间控制器、工作平台等。数控机床控制工具阴极与工件阳极间相对运动,工具阴极连接在变幅杆端口并固定在机床主轴上,超声电源控制工具振动头产生径向振动,工件阳极固定在工作平台上,直流电源正极和负极分别与工件阳极和工具阴极相连,时间继电器控制加工时间,设置好实验参数后在电解槽中进行实验研究。实验后工件表面形貌采用扫描电镜(SEM)、白光干涉仪图像进行观察,凹坑截面轮廓和表面粗糙度分别采用VWH-1000超景深显微镜和白光干涉仪进行测量。

图10 UAEMM实验装置示意图

4.2 实验参数设置

工件材料采用6061铝合金,工具振动头材料为TC4钛合金,实验前对工件进行抛光预处理使其表面达到纳米级精度。以10% NaNO3溶液为电解液,实验在室温下进行。超声空化实验参数设置为:实验时间为0.1 s,超声振动头距离工件表面为 50 μm,超声振幅为10 μm。UAEMM工艺实验参数如表4所示。

表4 超声电解加工实验参数

4.3 超声空化微射流对工件表面的冲击作用

图11为超声作用0.1 s前后的工件表面形貌。由图11(a)可以看出:微射流冲击后工件表面发生塑性形变;原始工件表面形貌较为平整,经过超声作用0.1 s后的工件表面产生若干近似圆形、分布不规则的微凹坑(空蚀坑,见图11(b)和图11(c))。这是由于工具振动头随机产生不同大小的空化泡,溃灭微射流的直径大小也不同,因此产生的空蚀坑也不尽相同。根据微凹坑直径大小可将其分为两类:直径在φ6~φ20 μm的小凹坑占凹坑总数的85%,其深度为0.10~0.18 μm,此类凹坑由单次空化微射流对工件表面冲击形成(见图11(c)A、B、C)。其余直径大于20 μm的大凹坑,其深度稳定在0.18 μm,此类凹坑直径较大、深度基本不变,可认为由多次射流冲击共同作用所产生(见图11(c)D、E、F)。

图11 超声作用0.1 s前后工件表面形貌

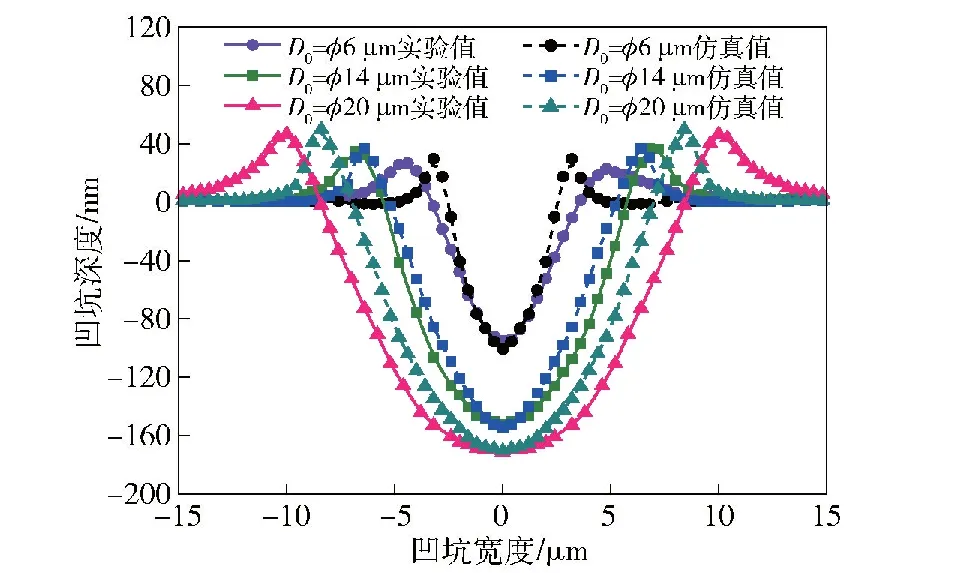

提取不同射流直径冲击下的微凹坑三维轮廓曲线如图12所示。由图12可见,凹坑边缘处有明显凸起,整体类似火山口形。微射流直径D0=φ6 μm时,凹坑深度为100 nm,凹坑凸起为30 nm。微射流直径D0=φ14 μm时,凹坑深度为155 nm,凹坑凸起为40 nm。微射流直径D0=φ20 μm时,凹坑深度为170 nm,凹坑凸起为50 nm。实验凹坑与仿真凹坑基本一致,表明了微射流模拟冲击具有一定的可信性。

图12 实验凹坑与仿真凹坑轮廓对比

4.4 超声空化微射流冲击作用下表面电场分析

4.4.1 电场理论模型

在电场的作用下,超声空化微射流冲击工件表面形成的空蚀坑扰动了电场线分布,通过Comsol软件对其电场进行仿真分析。根据拉普拉斯方程,UAEMM间隙内电场满足电流守恒方程:

(4)

J=σE0

(5)

(6)

式中:J为电流密度;σ为电导率;E0为电场强度;V为工具阴极和阳极工件间的电势差。

4.4.2 几何模型

提取一种微凹坑对工件表面电场的影响进行建模分析,几何模型示意图如图13所示。模型边界1为工具阴极,设置为接地;边界2、3设置为电绝缘,并且固定;边界4、5、6、7、8为工件表面,设置为自由变形。模拟参数:凹坑直径为6 μm;电导率 7.9 S/m;加工电压10 V;加工间隙50 μm;加工时间0.01 s。

图13 几何模型示意图

4.4.3 工件表面电流密度分析

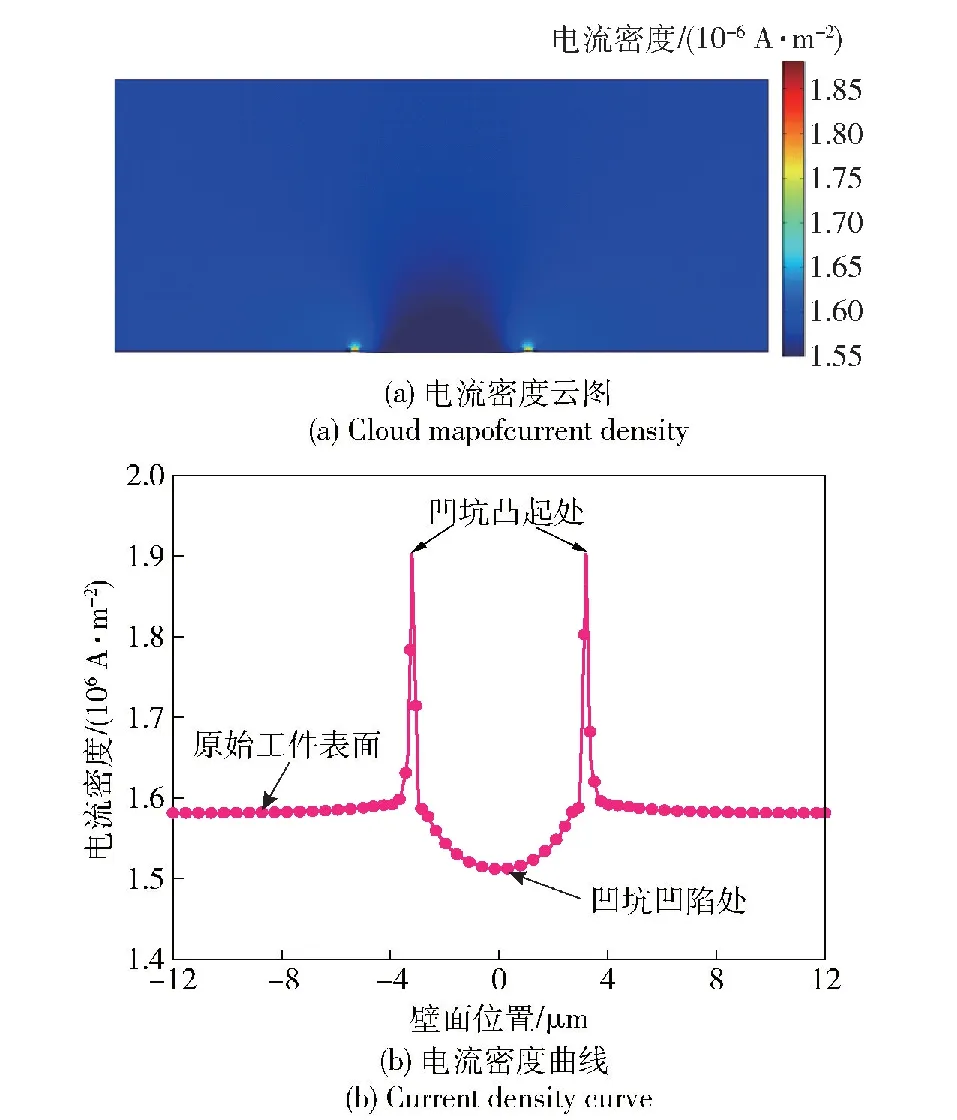

图14为工件表面的电流密度分布云图及电流密度曲线。工件表面电流峰值出现在凹坑凸起处,凹坑凸起处电流密度高于原始工件表面和凹坑凹陷处的电流密度。凹坑凸起处的电流密度为1.9×106A/m2,原始工件表面处的电流密度为1.58×106A/m2,凹坑凹陷处电流密度值为1.5×106A/m2,凹坑凸起处的电流密度是原始工件表面的1.2倍。

图14 工件表面电流密度分布

4.4.4 材料表面蚀除分析

提取工件表面蚀除深度曲线如图15所示。从图15中可以看出,凹坑凸起处蚀除深度高于平整壁面和凹坑凹陷处。由于电场线在凹坑凸起处集中,因此凹坑凸起处得到优先去除。凹坑凸起处蚀除深度为0.379 μm,原始工件表面蚀除深度为0.316 μm,凸起处蚀除深度是原始工件表面的1.2倍。因此,在微细电解加工过程中,工件表面在大量空化微射流冲击作用下会持续发生微空蚀坑形成-微空蚀坑凸起快速蚀除过程,有利于材料去除率的提高。

图15 工件表面材料蚀除深度

4.5 UAEMM凹坑成型规律

在UAEMM过程中,超声空化微射流对工件表面造成的空蚀坑影响着电场分布规律,进而影响了材料蚀除进程和工件表面的加工质量。通过实验验证超声能场对电解加工材料去除率及粗糙度的影响。利用凹坑截面积衡量材料去除率,利用白光干涉仪对凹坑底部进行粗糙度的测量。

4.5.1 超声能场对微细电解加工凹坑成形的影响

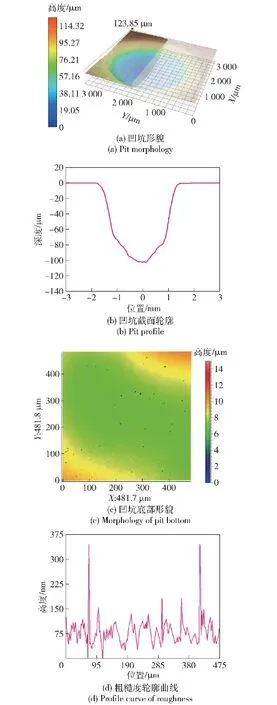

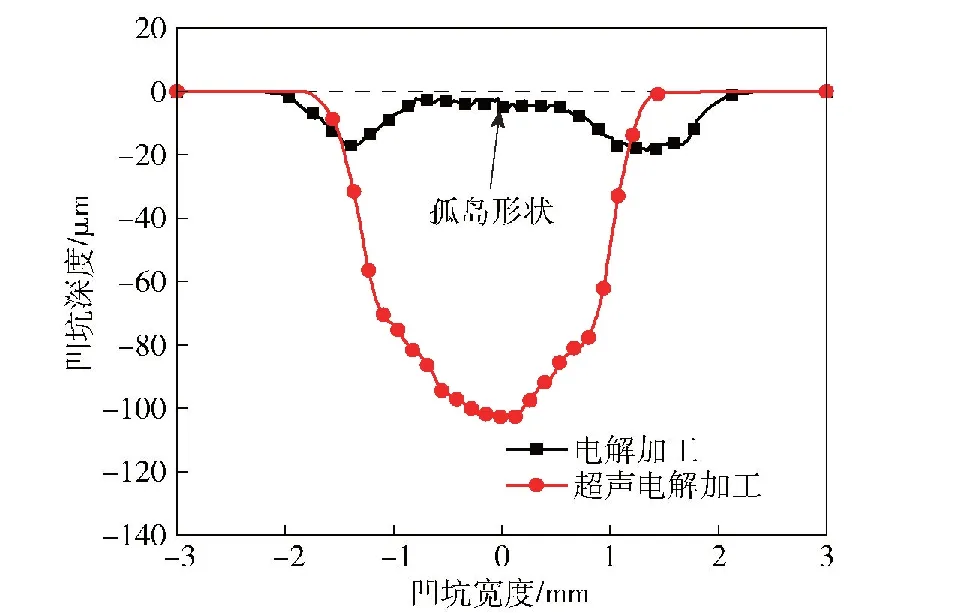

用表4中工艺参数,获得加工时间5 s后有、无超声能场下微细电解加工下凹坑表面形貌,分别如图16和图17所示。由图16(a)和图16(b)看出,超声辅助电解加工时,超声能场的加入使得间隙产物及时排出,凹坑被有效去除至一定深度。同时,超声空化产生的间隙微射流对工件表面实时产生的若干微凸起,在尖端电场效应下优先被溶解蚀除,随着微射流作用和电场分布变化,工件表面不断被腐蚀平整(见图16(c))。由图17(a)和17(b)可见,无超声能场时凹坑中间产生一类似孤岛形状的凸起,这是由于电解加工间隙产物残留较难排出、加工间隙内电解液电导率不均匀,从而导致电场的不均匀腐蚀。相比超声能场作用下的凹坑表面,无超声作用后的凹坑底部平整度较差(见图17(c))。提取凹坑底部的粗糙度轮廓曲线如图16(d)和图17(d)所示,超声能场下工件底部表面的粗糙度值要显著降低。

图16 超声电解加工凹坑及其底部形貌

图17 电解加工凹坑及其底部形貌

图18为上述两种工况加工后的凹坑截面图。EMM凹坑深度约为20 μm,且底部存在孤岛形状;UAEMM凹坑深度达到100 μm。粗糙度Ra值由粗糙度轮廓曲线得到,EMM凹坑底部的粗糙度值为290 nm,UAEMM后凹坑底部的粗糙度值为40 nm。超声能场辅助能有效提高电解加工材料去除率和改善加工后的工件表面质量。

图18 电解与超声电解加工凹坑轮廓曲线

4.5.2 超声振幅对UAEMM加工凹坑成形的影响

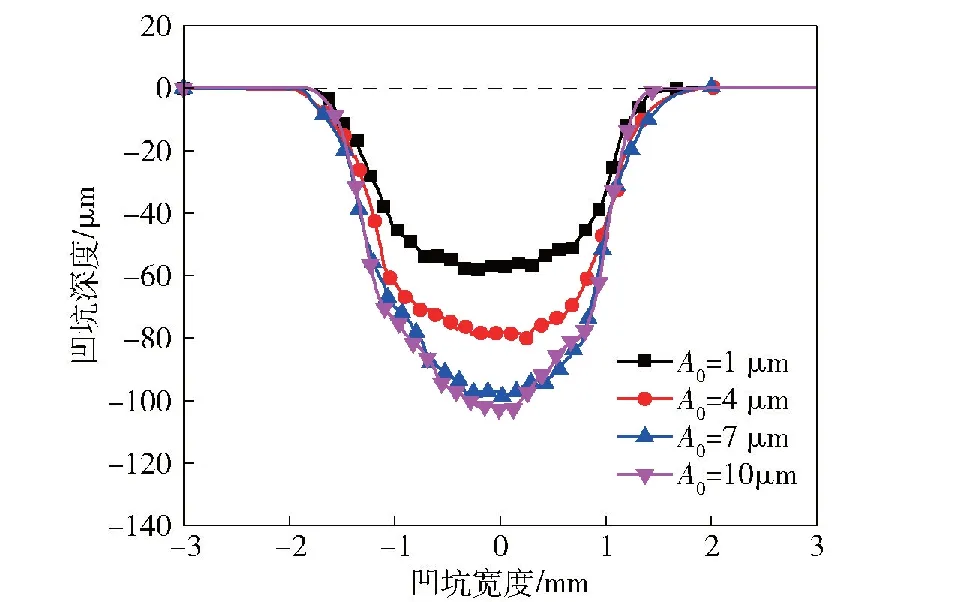

图19为超声振幅A0分别为1 μm、4 μm、7 μm、10 μm,加工时间为5 s,加工间隙为50 μm时,UAEMM后成型凹坑截面轮廓曲线。由图19可知,随着超声振幅的增加,凹坑深度逐渐增加,且增加速度逐渐减小,增大超声振幅有助于提高材料去除率。

图19 不同超声振幅下凹坑轮廓曲线

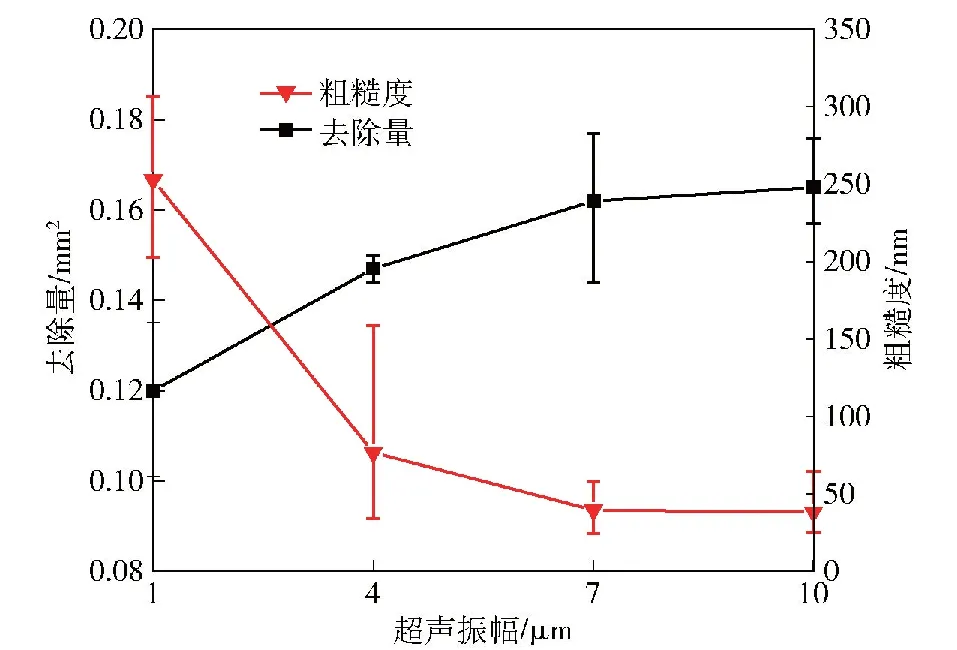

提取不同超声振幅下凹坑去除量及表面粗糙度如图20所示,随着超声振幅的增大,材料去除量呈上升趋势,凹坑表面粗糙度先降低、后趋于稳定。振幅从1 μm增到7 μm时,材料去除量从0.120 mm2增加到0.162 mm2,增大了35.02%;粗糙度值从252.8 nm降为39.4 nm,降低了84.87%。振幅从 7 μm 增到10 μm时,材料去除量从0.162 mm2提高到0.165 mm2,提高了1.8%;粗糙度值从39.6 nm降为38.3 nm,降低了3.3%。实验结果表明,低振幅产生的超声能场较弱,对材料表面的冲击效果不明显;高振幅产生的空化强度越高,微射流冲击效果越显著,同时促进电解液得到不断更新,加工区域电流密度周期性增大,从而提高了材料去除量并且降低表面粗糙度。但当超声能场增加到一定程度时,材料去除率和表面粗糙度的改变不再显著,说明超声能场对电解加工的辅助作用有一定的阈值。

图20 超声振幅对凹坑去除量和表面粗糙度的影响

4.5.3 加工间隙对UAEMM加工凹坑成形的影响

图21为加工间隙分别为40 μm、50 μm、60 μm和70 μm,加工时间为5 s,超声振幅为10 μm时,超声微细电解加工后成型凹坑的截面轮廓曲线。由图21可知,随着加工间隙的增加,凹坑深度逐渐减小,减小加工间隙有助于提高材料去除率。

图21 不同加工间隙下凹坑轮廓曲线

提取不同加工间隙下凹坑去除量及表面粗糙度如图22所示。随着加工间隙的增大,材料去除量先增加、后呈下降趋势,凹坑表面粗糙度先降低、后呈上升趋势。加工间隙从40 μm增到50 μm时,材料去除量从0.161 mm2增加到0.165 mm2,增大了2.48%;粗糙度值从43.4 nm降低到38.3 nm,降低了11.75%。加工间隙从50 μm增到70 μm时,材料去除量从0.165 mm2降到0.123 mm2,降低了25.45%;粗糙度值从38.3 nm增大到99.9 nm,增大了160.83%。加工间隙小于50 μm时,间隙增大可以加快间隙流场物质交换速度,间隙浓差极化变小,有利于阳极产物的溶解,导致材料去除量增加,表面粗糙度降低;加工间隙大于50 μm时,间隙流场物质交换比较稳定,电导率相对稳定,大间隙使得电流密度下降,导致材料去除量下降,表面粗糙度有所增加。

图22 加工间隙对凹坑去除量和表面粗糙度的影响

5 结论

本文对超声能场辅助微细电解加工间隙空化微射流对工件表面的冲击作用及其对材料蚀除的影响进行仿真和实验。得出以下主要结论:

1)在UAEMM间隙电解液中,近壁面空化溃灭微射流速度和压强分别可达350 m/s和500 MPa。微射流冲击作用下工件表面发生塑性变形,产生许多纳米尺度微型空蚀坑,且空蚀坑周围材料伴有隆起。

2)工件表面若干空蚀坑微隆起处的电流密度是平壁面的1.2倍,此处材料被快速溶解,随着超声微细电解加工过程中空化作用的持续进行,材料去除率得到提高。

3)工艺实验表明,与EMM相比,UAEMM凹坑蚀除深度可从20 μm提高到100 μm,凹坑底部粗糙度Ra可从290 nm降低到40 nm。同时提高超声振幅并适当降低加工间隙,有助于促进间隙空化微射流对微细电解加工加工过程发挥最大有效影响。