活性/金属串联爆炸成型弹丸侵爆耦合毁伤行为

2023-09-07郑元枫王仕鹏李培亮张勇葛超

郑元枫, 王仕鹏, 李培亮, 张勇, 葛超

(北京理工大学 爆炸科学与技术国家重点实验室, 北京 100081)

0 引言

双层金属球缺药型罩在聚能装药作用下形成前后串联式爆炸成型弹丸(EFP),利用自身动能实现对目标的侵彻毁伤。具体而言,在小炸高条件下,前后两个金属EFP形成相互“咬合”的大长径比侵彻体,有利于提高对目标的侵彻深度;在大炸高条件下,前后两个金属EFP形成相互分离的侵彻体,从而实现对目标的“接力式”侵彻,特别适用于对间隔类目标的侵彻毁伤。

基于上述优势,双层金属球缺药型罩聚能装药在近年来获得了广泛研究。Tosello等[1]对钽镍双层球缺罩成型和水下运动行为开展研究,通过前后两个EFP间隔控制,实现前驱EFP在水中开辟通道,从而保证了尾随EFP对目标的侵彻能力。Hong等[2]对双层复合药型罩的成形机理进行分析,通过数值模拟方法研究了复合药型罩形成分离复合射流行为。Weiman等[3]设计的双层药型罩聚能装药能够形成前级材料为钽和后级材料为铁的串联EFP,具有长径比大、飞行稳定性好等特点。Fong等[4]提出串联EFP成型理论,优化了串联EFP的飞行稳定性。龙源等[5]研究了曲率半径对串联EFP成形及侵彻的影响,结果表明,药型罩曲率半径在0.67~0.93倍装药直径之间,弧锥结合型双层药型罩可形成形貌良好的串联EFP。王维占等[6]基于包覆式双层EFP成型理论研究了包覆式EFP的成型过程,得到了内外罩曲率半径比、装药长径比以及装药壳体厚度等因素对其成型的影响。Ma等[7]通过脉冲X光实验和数值模拟相结合的方法,揭示了串联EFP形成机理,并将成型过程分为碰撞、推动、相对滑移及自由飞行4个典型阶段。王哲等[8]基于微元爆轰驱动及碰撞理论,考虑了药型罩轴向驱动及径向压垮特性,建立了双层药型罩串联EFP速度分析模型。韩伟等[9]对锆钽复合药型罩EFP成型及侵彻行为进行研究,结果表明,锆钽双层药型罩形成的爆炸成型弹丸长径比较小,6~9倍口径炸高处爆炸成型弹丸的速度和侵彻能力最强,且对目标具备引燃效应。黄松等[10]对相同装药结构下2层串联EFP和3层串联EFP侵彻行为进行对比,两种串联EFP对100 mm厚装甲钢靶的侵彻深度基本相同。

上述研究有力推动了双层金属球缺药型罩聚能装药的发展,从研究目的和内容分析,更侧重对串联式EFP成型和大侵深行为的研究。然而,现代战争对反装甲聚能战斗部提出了新的要求,就是在贯穿装甲前提下,对装甲内部目标产生强后效毁伤效应。为此,在强后效毁伤需求和新材料技术推动下,本文提出一种活性/金属复合药型罩聚能装药结构,并通过静爆实验和数值模拟相结合的方法,验证了活性/金属串联EFP侵爆耦合毁伤效应,揭示了尾随活性EFP对毁伤行为的影响机理。

1 静爆实验方法

1.1 活性/金属复合药型罩

活性/金属复合药型罩由内层紫铜药型罩和外层活性药型罩组成,结构如图1(a)所示。内、外罩直径、曲率半径R均为45 mm,罩厚度分别为2 mm和3 mm。外层活性药型罩由聚四氟乙烯(PTFE)粉体和铝粉(Al)按73.5%/26.5%质量配比,并通过冷压成型、烧结硬化等工艺制备而成,具体方法为:1) 将PTFE粉体和铝粉(Al)组成的混合物在混合机内混合,随后将混合粉体放置在真空环境中干燥24 h;2) 称取11.12 g混合粉体,均匀撒入模具,成型压力200 MPa,保压时间30 s;3) 将冷压成型的活性外罩样品在氮气氛围内进行烧结,最高烧结温度380 ℃;4) 将烧结后的样品再次放入模具中进行复形,复形压力400 MPa,保压时间60 s。

图1 活性/金属串联复合药型罩

图1(b)为活性/金属复合药型罩实物,外层活性药型罩和内层紫铜药型罩由虫胶漆粘贴而成。图1(c)所示的外层活性药型罩微观结构表明,变形的PTFE在试样内形成了大量长条丝状结构。

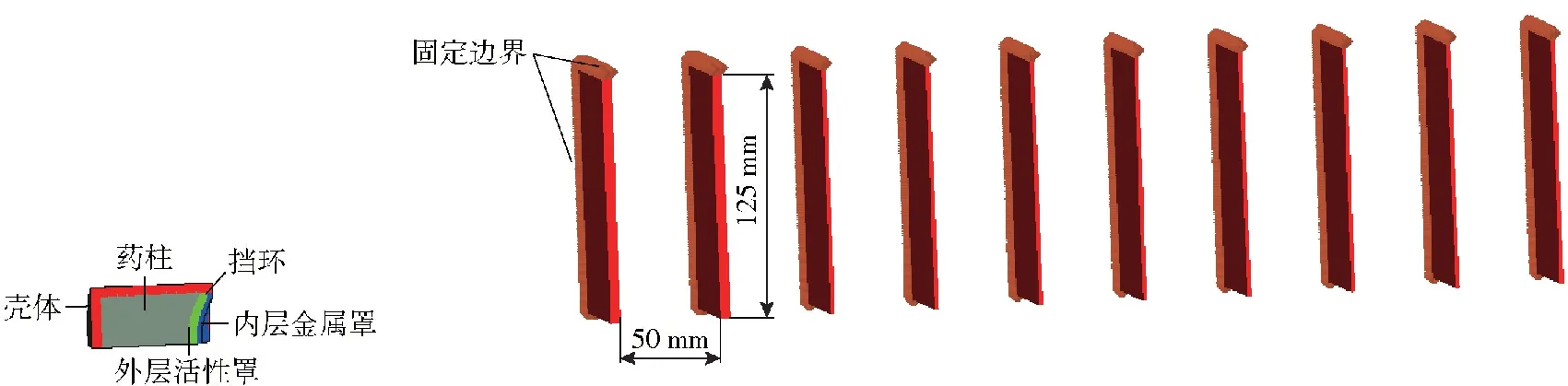

1.2 聚能装药

活性/金属复合药型罩聚能装药结构及实物照片如图2所示,主要包括壳体、药柱、挡环和活性/金属复合药型罩。壳体材料45号钢,壁厚2 mm,其底部中心预留圆形孔,用于组装雷管;药柱由JH-2炸药压装而成,密度约1.71 g/cm3,其长度和直径均为50 mm;挡环为高5 mm的钢环,内外直径分别为 45 mm 和50 mm。

图2 聚能装药

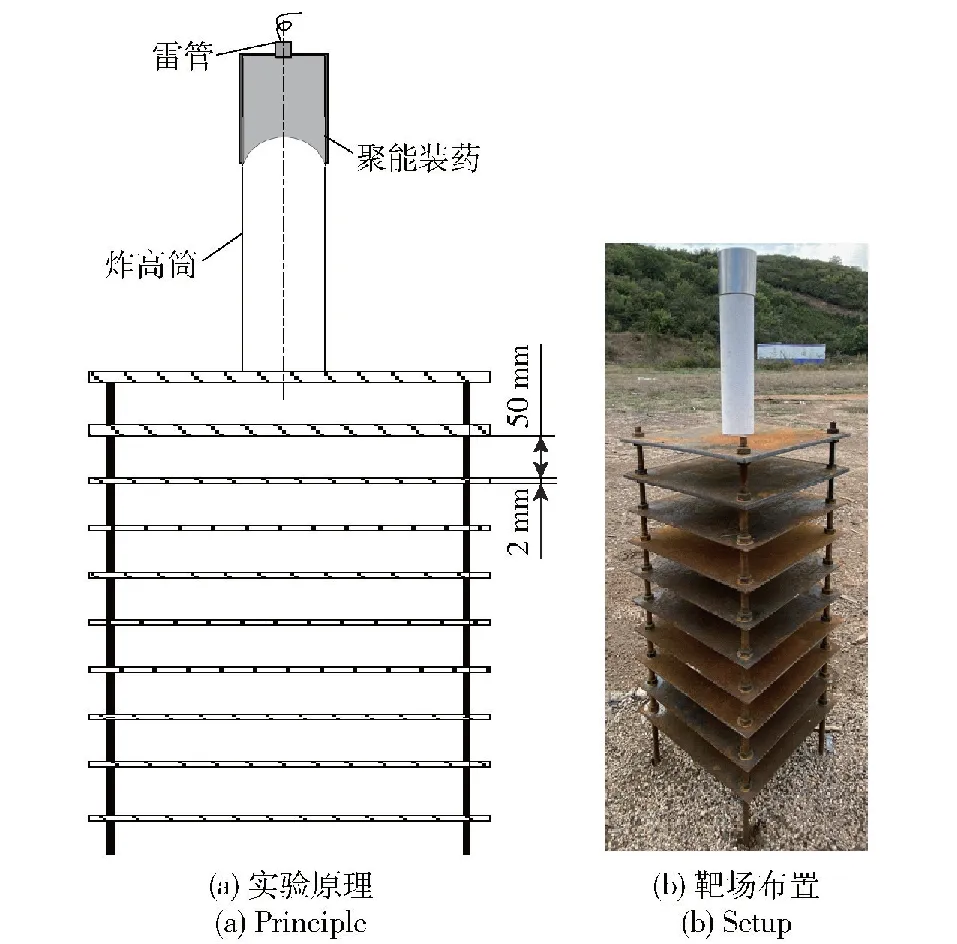

1.3 实验原理

为有效表征活性/金属串联EFP特有的侵爆耦合作用,设计了由10层45号钢板组成的间隔靶,每层钢板长和宽均为250 mm,间隔50 mm。厚度方面,前2层钢板较厚且厚度一致,后8层钢靶较薄且厚度一致,实验中用到的3种间隔靶工况,分别为:工况1,10 mm+10 mm+2 mm×8(第1块靶板 10 mm 厚,第2块靶板10 mm厚,第3~第10块靶板2 mm厚,下文此类表述含义相同);工况2,15 mm+15 mm+2 mm×8;工况3,20 mm+20 mm+2 mm×8。活性/金属复合药型罩聚能装药作用间隔靶静爆实验原理及靶场布置如图3所示,实验中炸高为200 mm,实验过程由高速摄影记录,拍摄帧率 34 000帧/s。

图3 实验原理及靶场布置

2 实验结果

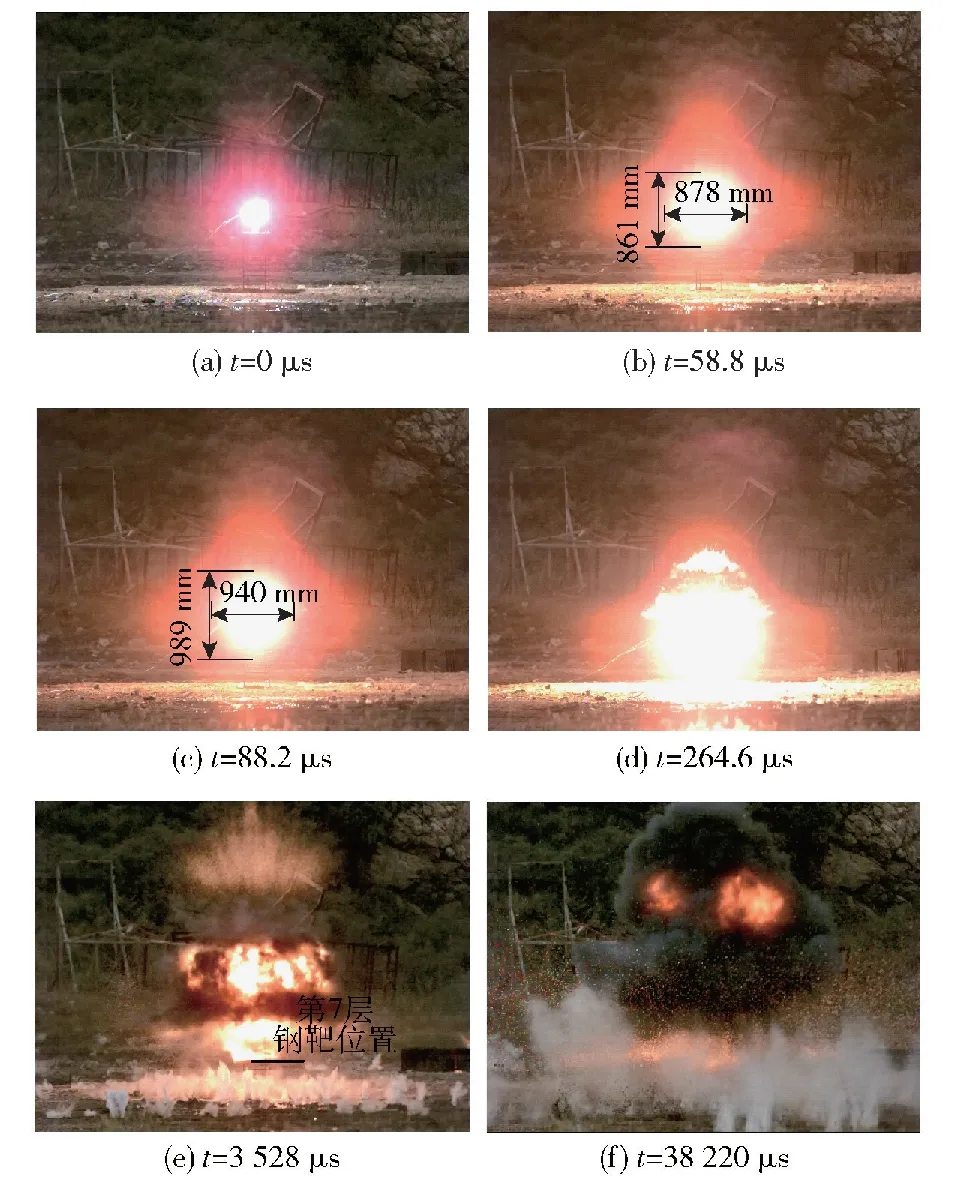

活性/金属串联EFP作用间隔靶侵爆耦合过程如图4所示。以装药起爆瞬间为0 μs时刻,t=58.8 μs 时,在间隔靶上部产生一个高861 mm、宽 878 mm 的爆炸火球,随时间推移,火球膨胀范围进一步扩大。时间t=264.6 μs时,位于间隔靶上部的火球表面出现环式黑带,而火球其余部分依然明亮,从机理上分析,JH-2药柱爆轰产物温度的降低是环式黑带产生的原因,而尾随活性EFP的类爆轰反应保证了火球其余部分保持亮光。t=3 528 μs时在火球外围大面积的黑色区域表明JH-2药柱爆轰产物已大幅降温,而火球内部依然保持的大范围亮光表明尾随活性EFP仍在发生剧烈的类爆轰反应。

图4 活性/金属串联EFP侵爆毁伤间隔靶高速摄影

进一步,从图4(e)中还可以发现两个现象:一是火球内部的大范围亮光覆盖了间隔靶之上和间隔靶内部,这表明在间隔靶前和靶内都有活性材料分布且发生了类爆轰反应;二是图4(e)中火球底部近乎于一条直线,而图4(a)~图4(d)中火球底部为椭圆形,更为重要的是,图4(e)中火球底部与第7层钢靶紧密贴合,这表明活性/金属串联EFP未能穿透第七层钢靶。

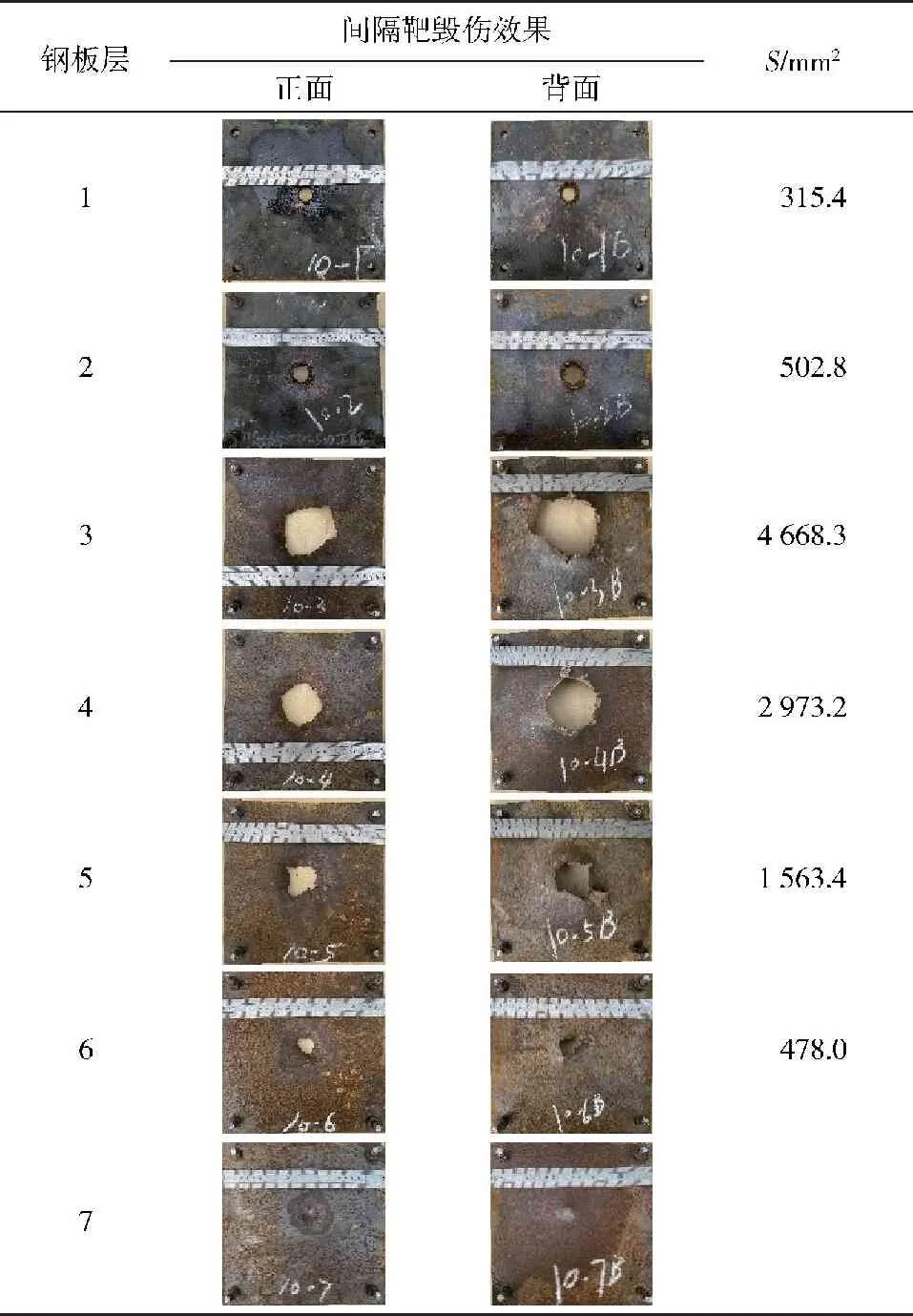

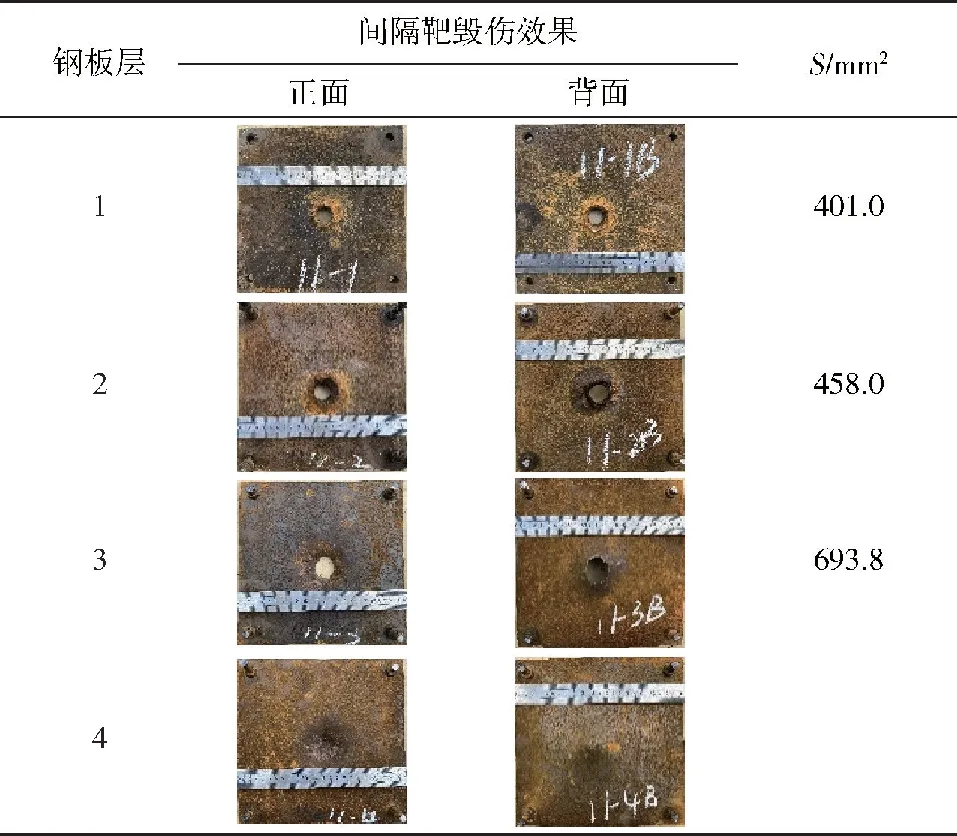

表1给出了活性/金属串联EFP侵爆毁伤间隔靶典型效果和破孔面积S。由表1可以看出,活性/金属串联EFP共穿透6层钢靶,与高速摄影分析结果一致。前2层钢靶较厚,产生的破孔面积明显较小,3、4、5层钢靶较薄,其在侵爆作用下的破孔面积较大,随后,活性/金属串联EFP侵爆作用明显下降,仅在第6层钢靶上产生了小面积破孔,在第7层钢靶上造成一定深度的浅坑,靶板背面凸起较为明显。此外,在前7层钢靶上均发现有黑色痕迹,表明尾随活性EFP在间隔靶内部发生了剧烈的类爆轰反应。

表1 活性/金属串联EFP侵爆间隔靶实验结果(工况1)

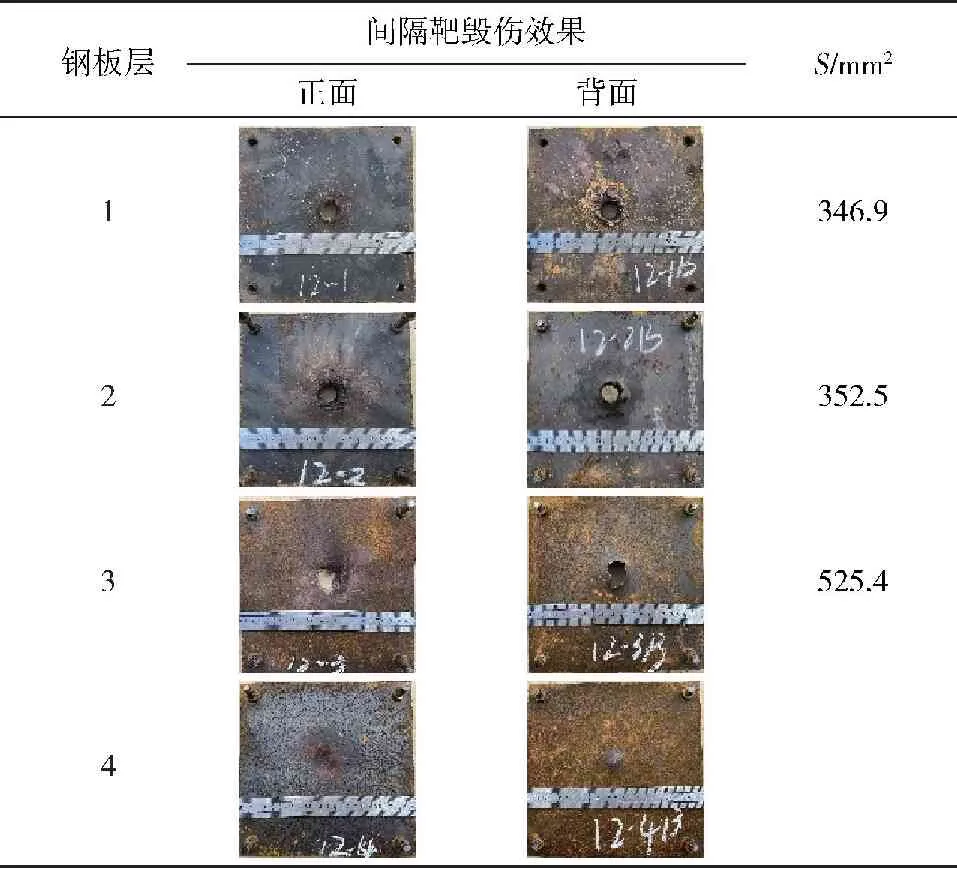

进一步开展了活性/金属复合药型罩聚能装药作用不同厚度间隔靶静爆实验。工况2和工况3两种厚度的间隔靶毁伤结果分别列于表2和表3。对比表1~表3可知,间隔靶厚度对活性/金属串联EFP毁伤行为有显著影响。当前两层钢板厚度增加时,活性/金属串联EFP仅穿透了3层钢板,且对2 mm厚的第3层薄钢板破孔面积大幅下降。

表2 活性/金属串联EFP侵爆间隔靶实验结果(工况2)

表3 活性/金属串联EFP侵爆间隔靶实验结果(工况3)

3 机理分析

引入尾随活性EFP反应延迟时间,开展侵爆耦合数值模拟,进而结合实验结果揭示活性/金属串联EFP侵爆耦合毁伤机理。

3.1 材料模型

活性药型罩在聚能作用下形成射流、EFP等毁伤元,其对目标的侵爆耦合作用十分复杂。目前,尚未有十分成熟的材料模型直接用于活性射流/EFP成型、激活、侵爆耦合全过程的数值模拟。为此,当前国内外学者一般通过引入活性射流/EFP的反应延迟时间τ。当t<τ时,认为活性射流/EFP是惰性的,利用Shock状态方程和Johnson-Cook本构模型描述其力学成型与侵彻行为;当t≥τ时,认为活性射流/EFP瞬间发生剧烈的类爆轰反应,利用JWL方程描述其类爆轰行为。从机理上分析,这种处理方法具有合理性,活性射流/EFP在初期并不会发生剧烈的类爆轰反应,事实上,活性药型罩受冲击后,只有当基体升温、分解出足够的氧化剂后,其内部铝颗粒才能与释放的氧化剂发生剧烈的类爆轰反应。因此,一般将装药起爆开始到活性射流/EFP内部铝颗粒与释放的氧化剂发生剧烈类爆轰反应之间的时间间隔称为反应延迟时间τ,并忽略这一时间范围内的化学反应行为[12]。而当t≥τ,活性药型罩内部铝颗粒与释放的氧化剂发生剧烈类爆轰反应,在宏观上则表现为活性射流/EFP对目标的爆破效应。

与此同时,文献[13-14]指出,PTFE/Al活性材料虽不同于普通炸药,但当冲击压力超过21 GPa时,PTFE/Al可完全反应,可将PTFE/Al近似看作非均质炸药,并可利用JWL方程描述其类爆轰行为。此外,活性材料的反应延迟时间τ不仅受 PTFE/Al 罩的配比与制备工艺影响,还与撞击压力与装药类型有关[15]。反应延迟时间可通过相关实验分析获得,而本文涉及的活性外罩在配比、制备工艺、装药类型方面与文献[16]一致,为此,本文活性外罩对应的反应延迟时间τ=166.5 μs。

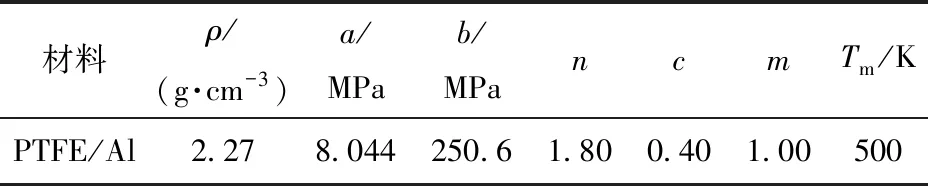

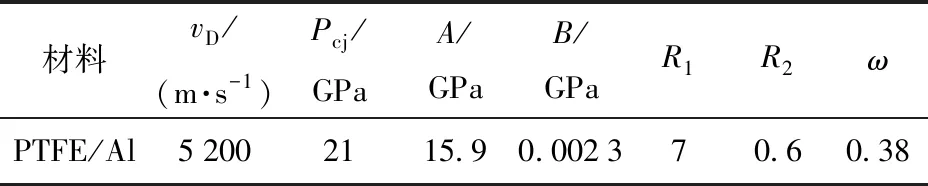

基于上述讨论,将活性/金属串联EFP侵爆毁伤间隔靶数值模拟分为两个阶段:当t<τ时,认为尾随活性EFP完全惰性,对应Shock状态方程和Johnson-Cook本构模型参数列于表4;当t≥τ时,采用JWL方程描述尾随活性EFP类爆轰行为,相关参数列于表5。此外,紫铜、45号钢均采用Shock状态方程和Johnson-Cook本构模型描述,JH-2炸药采用JWL状态方程描述,参数均选自文献[20]。

表4 未反应PTFE/Al材料参数

表5 反应PTFE/Al材料参数

3.2 计算模型

图5所示为活性/金属串联EFP作用间隔靶数值模拟计算模型,计算条件与实验条件相同,采用1/4模型、SPH-Lagrange耦合算法,其中,壳体、挡环、药柱和复合药型罩均由SPH粒子组成,间隔靶由Lagrange网格划分。为兼顾精度和效率,壳体、挡环和药柱SPH粒子尺寸为0.5 mm,复合药型罩SPH粒子尺寸为0.25 mm;每层钢靶均采用Lagrange梯度网格划分,网格尺寸从中心到边缘由0.5 mm变为1.0 mm。每层钢靶边缘设置固定边界。

图5 活性/金属串联EFP作用间隔靶计算模型

3.3 数值模拟结果与讨论

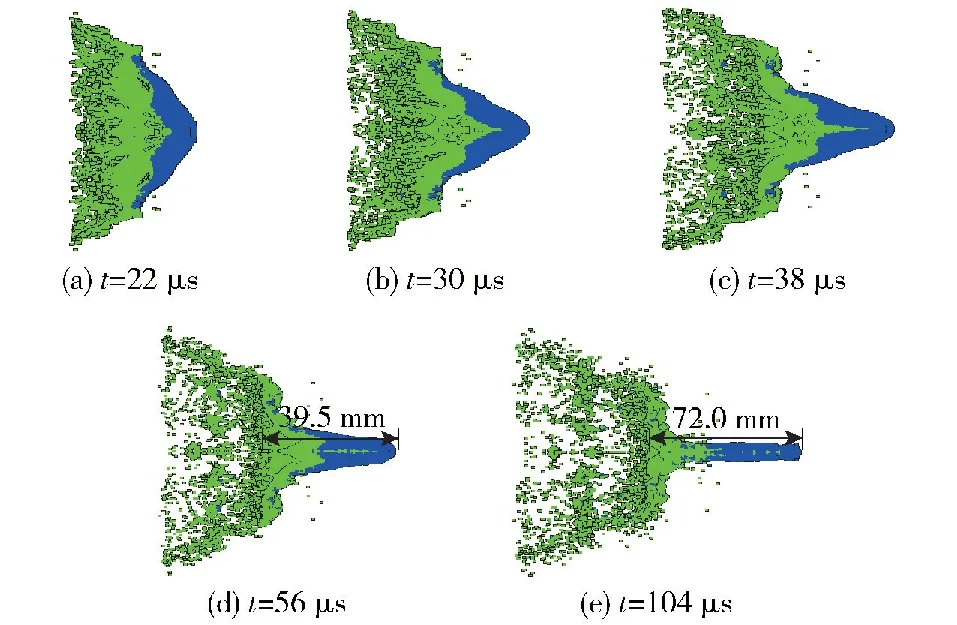

3.3.1 活性/金属串联EFP成型机理

以装药起爆瞬间为0时刻,活性/金属串联EFP成型过程如图6所示。由图6可以看出:t=22 μs时活性/金属复合药型罩已在聚能作用下发生明显翻转,内层金属罩正在形成前驱侵彻体;随时间增加,t=56 μs时活性/金属串联EFP头部已到达2倍炸高处,除轴线处有少量活性材料分布外,内层金属罩已基本形成一个长度为39.5 mm的密实前驱侵彻体,而活性罩形成的尾随EFP“咬合”在前驱紫铜EFP尾部,与前驱紫铜EFP共同飞行;t=104 μs时活性/金属串联EFP头部到达4倍炸高处,前驱侵彻体长度拉伸至72.0 mm。

图6 活性/金属串联EFP成型过程

由图6可进一步看出,活性罩形成的尾随活性EFP尾部有一定量的活性材料沿径向飞散,其质量比约为整个尾随活性EFP的10.2%,这与PTFE/Al材料的力学性质有关。需要说明的是,尾随活性EFP反应延迟时间τ=166.5 μs,为此认为活性/金属串联EFP到达4倍炸高时,尾随活性EFP仍未发生化学反应。

活性/金属串联EFP在4倍炸高下的速度和密度分布如图7所示。由图7可以看出:前驱紫铜EFP头部和尾部存在一定的速度梯度;尾随活性EFP前后速度变化较小,仅在其尾部径向飞散区存在较明显的速度下降。进一步发现,前驱紫铜EFP和尾随活性EFP二者内部密度分布均较为均匀,而前驱紫铜EFP整体密度显著大于尾随活性EFP。

图7 活性/金属串联EFP在4倍炸高下的速度和密度分布

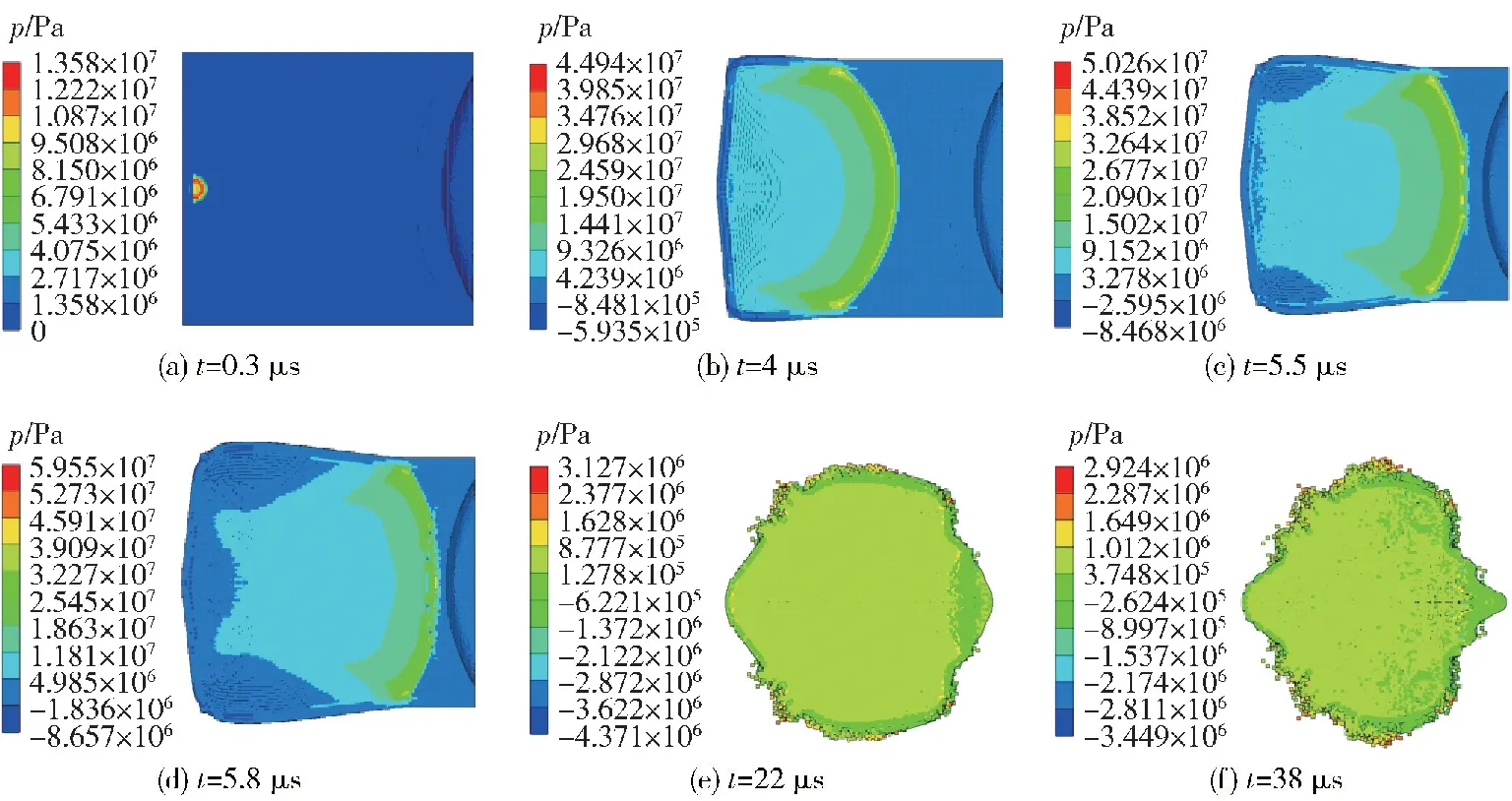

图8给出了装药起爆瞬间至活性/金属串联EFP形成过程压力云图。由图8可知:从0.3 μs到4 μs,爆轰波在炸药内传播;t=5.5 μs时冲击波传播至活性药型罩,药型罩内部压力骤升,峰值压力达30 GPa以上;当t=5.8 μs时,冲击波传播至铜药型罩,罩内峰值压力也达30 GPa以上;t=38 μs时,活性/金属串联EFP形成,内部压力显著降低且分布较为均匀。需要说明的是,在强冲击作用下,活性药型罩内部温度将显著上升,引起PTFE开始发生分解反应,待PTFE分解出足够多的强氧化剂后,这些强氧化剂将与铝颗粒发生剧烈的氧化还原反应,在宏观上表现为类爆轰反应。

图8 活性/金属串联EFP成型过程压力分布

3.3.2 活性/金属串联EFP侵爆机理

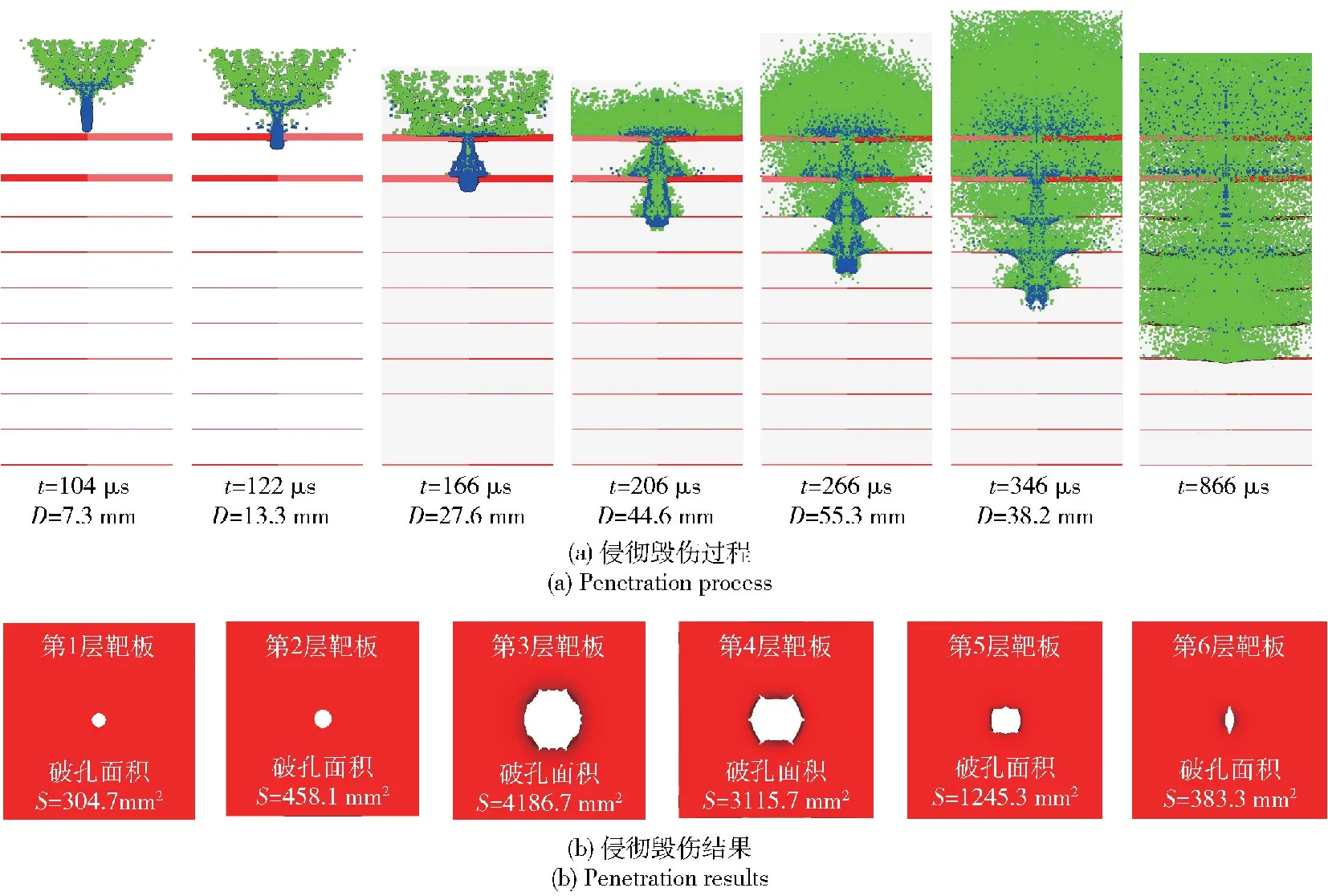

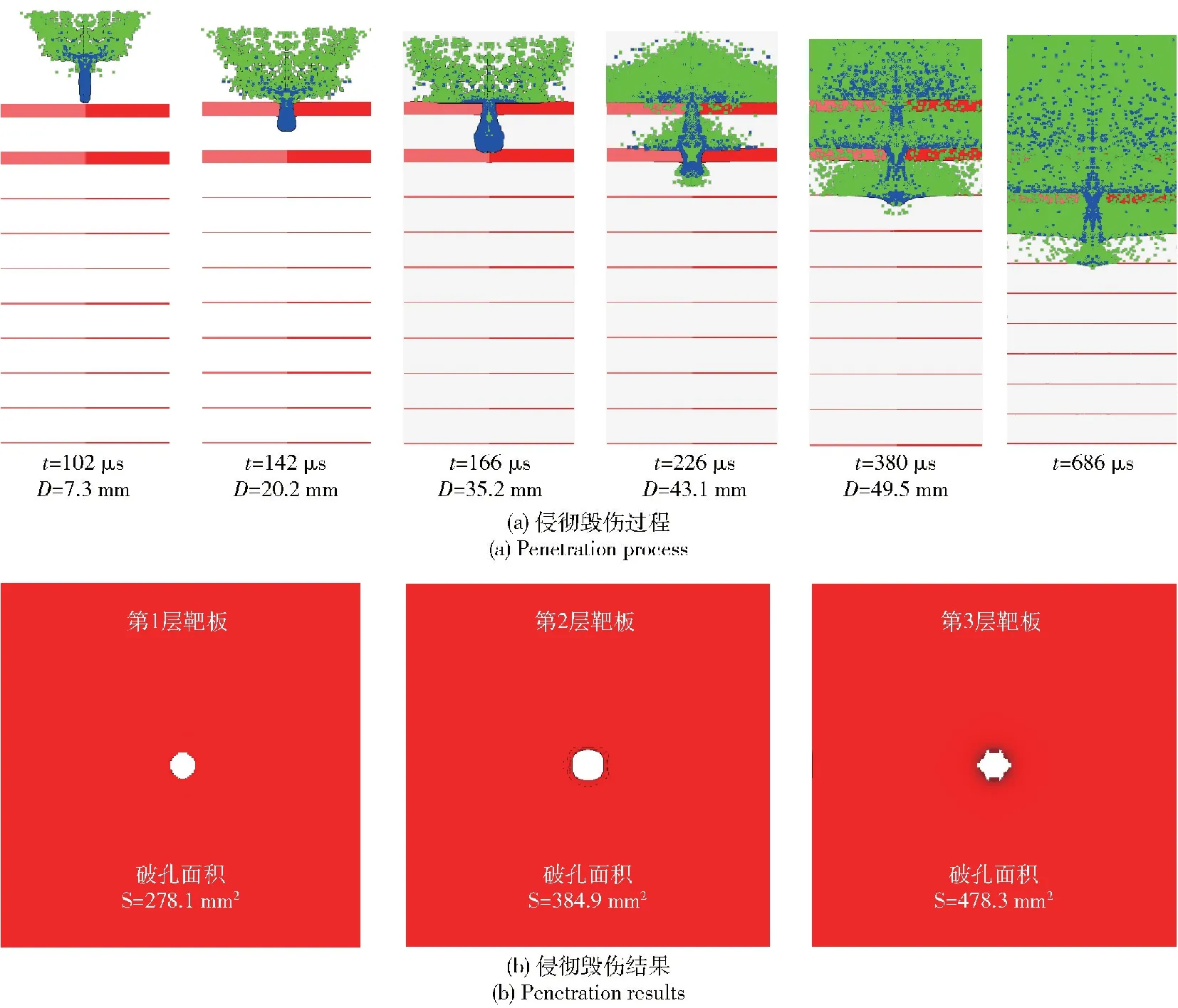

为更好地揭示尾随活性EFP类爆轰行为对毁伤效应的影响机理,开展对比性数值模拟研究,靶板厚度、材料、间隔与2.1节一致。在对比组中,始终不考虑尾随活性EFP的化学反应,整个数值模拟过程采用Shock状态方程和Johnson-Cook本构模型描述尾随活性EFP的侵彻行为。

对比组计算结果如图9所示,图示中红色代表靶板、蓝色代表紫铜、绿色代表活性材料,图中D表示前驱紫铜EFP头部直径。由图9可以发现,当t=122 μs时,前驱紫铜EFP贯穿第1层钢靶,且发生一定程度的膨胀。穿透第8层钢靶后,前驱紫铜EFP严重变形、碎裂、质量消耗明显。随后,尾随活性EFP利用自身动能穿透第9层钢靶。这一行为类似于传统惰性串联EFP对间隔靶的“接力式”侵彻毁伤,最终表现为9层钢靶被穿透,但在每层靶板上形成的穿孔直径较小,与实验结果相差较大。

图9 不考虑尾随活性EFP类爆轰条件下串联EFP对间隔靶侵彻毁伤数值模拟结果

在另一组数值模拟中,当t=166.5 μs时对尾随活性EFP进行材料模型转换,使用JWL方程描述尾随活性EFP的类爆轰行为。对应的仿真结果如图10所示,相较于对比组,尾随活性EFP的类爆轰行为更大程度上造成了前驱紫铜EFP的径向膨胀,导致前驱紫铜EFP直径显著增大,进而产生了两种效应:一是活性/金属串联EFP在钢靶上形成了较大直径的穿孔;二是前驱紫铜EFP在穿透第6层钢靶后发生严重的变形、碎裂、膨胀等,侵彻能力大幅下降。与此同时,已发生类爆轰反应的尾随活性EFP不再具有侵彻能力,仅在间隔靶间产生一定的超压。最终表现为6层钢靶被贯穿,但穿孔直径相对较大,与表1中实验结果十分吻合。

图10 考虑尾随活性EFP类爆轰条件下串联EFP对间隔靶侵爆毁伤数值模拟结果

分析表明,尾随活性EFP的类爆轰反应增大了前驱紫铜EFP的直径,并在靶后形成超压场,从而增大了前驱紫铜EFP对钢靶的贯穿孔径,但与此同时,降低了前驱紫铜EFP的侵彻能力。

为进一步分析间隔靶厚度对活性/金属串联EFP侵爆毁伤行为的影响,进一步通过数值模拟研究了活性/金属串联EFP侵爆耦合毁伤间隔靶行为(工况3),结果如图11所示。由图11可以发现:钢靶厚度增加后,在t=166.5 μs时活性/金属串联EFP仅作用到第2层钢靶表面,尚未完成对第2层钢靶的贯穿;随后,尾随活性EFP发生类爆轰,前驱紫铜EFP虽仍能利用自身动能完成对第2层、第3层钢靶的贯穿,但贯穿后剩余动能不足,且受到尾随活性EFP类爆轰引起的进一步膨胀,最终导致前驱紫铜EFP无法贯穿第4层钢靶,这与实验结果吻合较好。

图11 考虑尾随活性EFP类爆轰条件下串联EFP对不同厚度间隔靶侵爆毁伤数值模拟结果

4 结论

本文针对活性/金属串联爆炸成型弹丸侵爆耦合毁伤间隔靶行为开展了研究,揭示了侵爆耦合毁伤机理,讨论了靶板厚度对侵爆行为的影响特性。得出主要结论如下:

1)提出一种活性/金属复合药型罩聚能装药结构,静爆实验表明,形成的活性/金属串联EFP不仅能够利用动能贯穿间隔靶,还能在间隔靶之间发生剧烈的类爆轰反应,形成高温高压场,实现对间隔靶的侵爆耦合时序毁伤。

2)机理分析发现,尾随活性EFP“咬合”在前驱紫铜EFP尾部,其类爆轰反应增大了前驱紫铜EFP的直径,从而增大了对钢靶的贯穿孔径,但同时降低了前驱紫铜EFP的侵彻能力。这表明活性/金属串联EFP更适用于打击轻中型装甲防护的目标,并利用尾随活性EFP的类爆轰反应在装甲内部产生强后效毁伤。

3)间隔靶厚度对活性/金属串联EFP侵爆毁伤行为有显著影响。随间隔靶前两层厚度增大,前驱紫铜EFP贯穿前两层钢靶所需时间增加、剩余速度下降,且尾随活性EFP类爆轰反应进一步引起前驱紫铜EFP膨胀与变形,导致活性/金属串联EFP对靶板侵爆耦合作用下降。