磁场辅助电火花加工平台开发及SiCp/Al 加工试验研究*

2023-09-07王金来许祥宇李府谦

王 侃,王金来,范 哲,许祥宇,李府谦

(1. 山东大学,威海 264209;2. 中国科学院海洋研究所,青岛 266071;3. 山东金瓢食品机械股份有限公司,威海 264300)

作为非传统加工制造技术的重要手段之一,电火花加工 (Electrical discharge machining,EDM)技术因非接触加工、无切削力、加工表面质量高、加工适应性强等特点被广泛应用。随着电火花加工技术水平的提高,其在难加工材料加工方面逐渐占据更高的地位[1-3]。

SiCp/Al 复合材料具有较高的强度且密度较低的特点,使其广泛应用于电子、光电、航空航天、军工等领域,具有较广的发展前景。由于其基体内含有硬度很高的碳化硅颗粒,使用传统加工方式难以对其进行加工。作为非接触加工,电火花加工过程中没有切削力产生,成为SiCp/Al 复合材料最主要的加工方式之一。

为了使SiCp/Al 复合材料获得更好的加工效果,国内外学者开展了大量的研究工作。上海交通大学顾琳[4]利用高速电弧放电加工技术进行了SiCp/Al 复合材料的加工试验研究,获得了较高的加工效率。Müller 等[5]发现,虽然电火花加工SiCp/Al 复合材料的效率低于激光加工,但产生的热影响区较小。Hocheng 等[6]发现,陶瓷颗粒对极间放电具有一定的“阻碍”作用,可使火花放电频率降低,从而降低材料去除率。南京航空航天大学杨攀等[7]对不同碳化硅体积分数的SiCp/Al 复合材料电火花加工参数进行了优化,优化后的参数对实际生产具有一定的指导意义。此外,还有许多学者从电极材料[8]、工作介质[9]、冷却[10]、工艺参数[11]、加工方式[12]和外部辅助措施[13-19]的角度展开研究,从而改善了加工性能,提高了加工质量,对电火花加工SiCp/Al 复合材料技术的发展起到了重要的推动作用。

在电火花的加工过程中存在大量高速运动的带电粒子,施加外加磁场可使带电粒子在洛伦兹力作用下的运动状态改变,从而对加工过程产生影响。Ming 等[20]通过对材料SKD 11进行磁场辅助电火花加工和常规电火花加工之间的能源效率和环境影响的对比研究,发现在磁场的辅助作用下材料去除率和能源效率均得到了一定程度的提升。Chen 等[21]将外磁场应用于加工非磁性和铁磁性材料的线切割工艺中,发现该工艺有利于提高加工效率和表面完整性。经过大量的试验验证,在磁场的辅助作用下可以提高电火花加工和线切割加工的加工能力和加工质量,但很少有文献关注磁场辅助作用下电火花加工对SiCp/Al 复合材料的相关影响。本文对磁场辅助电火花加工技术展开研究,开发了磁场辅助电火花加工试验平台,开展了磁场辅助电火花加工不同体积分数SiCp/Al 复合材料的试验研究,探究外部磁场对电火花加工SiCp/Al 复合材料的相关影响。

1 磁场辅助电火花加工控制系统试验平台设计

1.1 磁场辅助电火花加工试验平台硬件模块

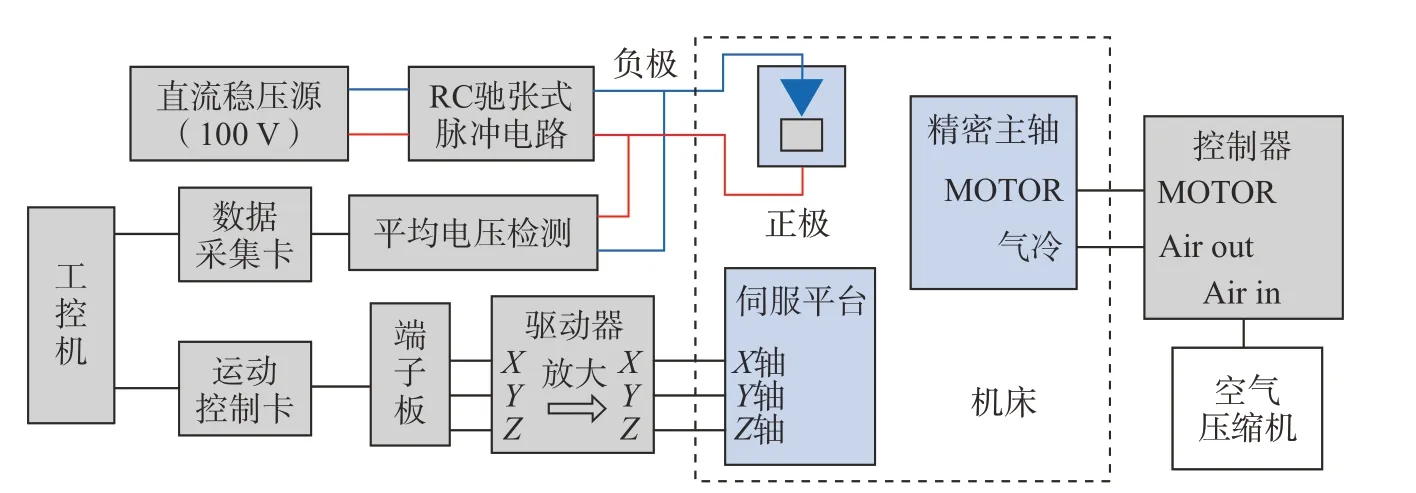

为实现机床在加工过程中精确运动,试验选用X(Y)A10A - L101 高精度线性直线位移平台 (日本KOHZU公司)作为该机床的直线位移伺服轴,同时选取与机床配套的伺服电机驱动器MD - 355F。选取精密高速电动主轴EM30 - S6000 (日本NAKANISHI公司)为该机床的旋转主轴,同时选用配套控制器E3000,搭配空气压缩机用于主轴冷却。为了控制伺服轴的步进电机同时满足平台具备高度开放性的要求,使用ADLINK AMP - 204C DSP 型高阶脉冲式运动控制卡实现机床的运动控制。

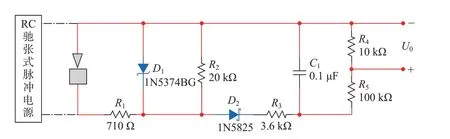

电火花加工的放电状态大致分为开路、放电、短路3 种,为准确识别放电状态,搭建了平均电压检测模块,检测电路如图1 所示。

图1 平均电压检测电路Fig.1 Detection circuit of average voltage

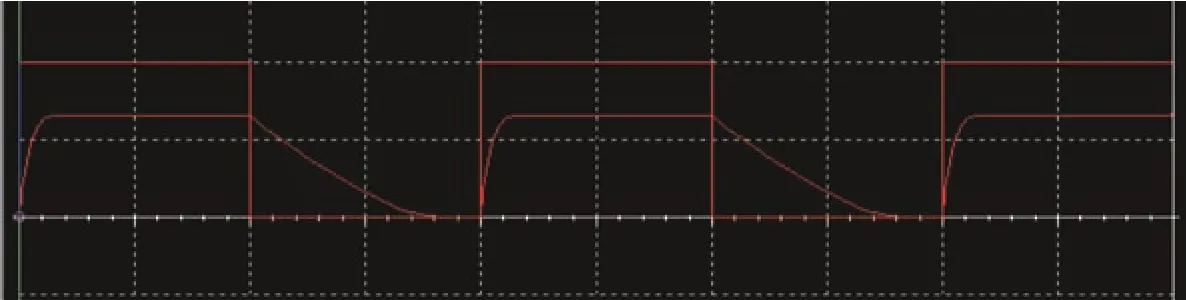

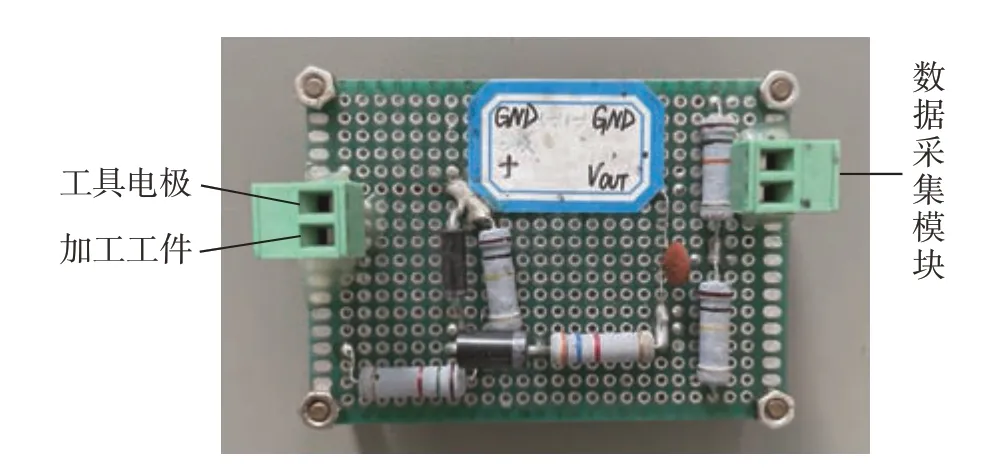

使用NI Multisim 电路仿真软件对上述电路进行仿真,其仿真结果如图2 所示。根据示波器波形可知,该方案上升沿稳定时间约为1.5 ms,下降沿稳定时间约为7.5 ms,符合后续软件中对间隙平均电压检测的要求。平均电压检测模块实物如图3 所示,数控系统硬件电气连接方案如图4所示。

图2 Multisim 电路仿真波形Fig.2 Waveform of Multisim circuit simulation

图3 平均电压检测模块Fig.3 Detection module of average voltage

图4 硬件电气连接方案示意图Fig.4 Electrical connection scheme diagram of hardware

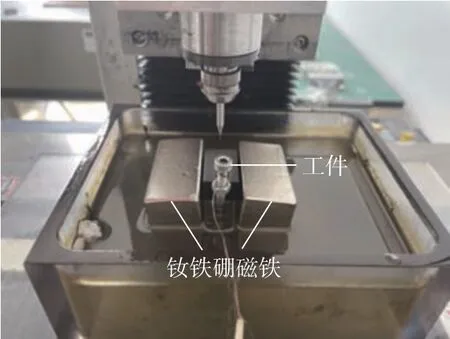

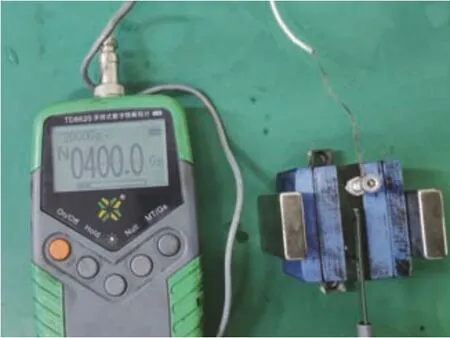

磁场由钕铁硼磁铁提供,将两块钕铁硼合金放置在工件两侧,电极进给方向与磁场线垂直,通过改变块状钕铁硼合金之间的距离来实现磁感应强度的调节,如图5 所示。采用高斯计TUNKIA TD8620 测量磁感应强度,其测量精度在1%以内,如图6所示。

图5 磁铁位置Fig.5 Magnet position

图6 高斯计测量磁感应强度Fig.6 Gaussian meter for measuring magnetic flux density

1.2 控制系统软件设计

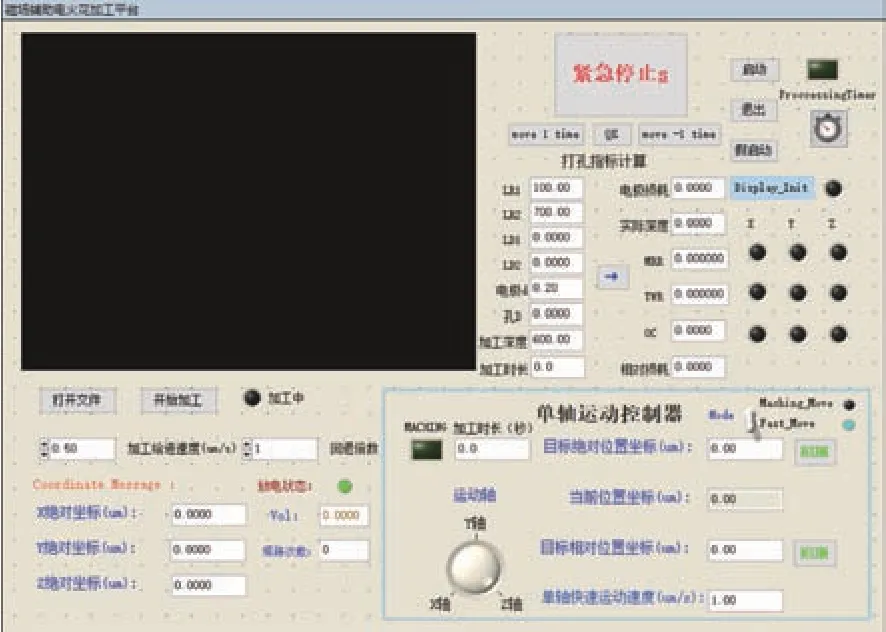

针对磁场辅助电火花加工平台的试验需求及其运动特点,本系统以NI Lab Windows/CVI 软件为开发工具,设计出了便于操作的人机交互界面(图7)。

图7 磁场辅助电火花加工平台人机交互界面Fig.7 Human-machine interface of magnetic field assisted EDM

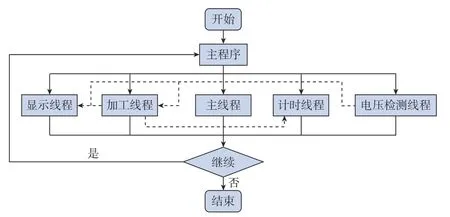

为保障加工的稳定性、检测与显示的实时性及系统总体的稳定性,该运动控制软件系统需多线程并列运行。系统功能流程如图8 所示,其中虚线表示信息流的交互方向。伺服平台初始化功能模块的主要功能是对平台系统的运动控制卡、伺服轴、数据采集卡等模块进行初始化,基于APS168_ADLINK_DLL.dll(ADLINK 公司)及ART_USB3200.dll(阿尔泰公司)动态链接函数库,通过AMP - 204C 运动控制卡进行初始参数设置。

图8 系统功能流程图Fig.8 Flow chart of system functions

2 单脉冲放电试验研究

电火花加工是连续的单个脉冲放电叠加的结果,单个放电凹坑的尺寸和形貌会影响最终的加工表面质量。因此,通过分析不同磁感应强度的磁场辅助下单个脉冲放电的特点和规律可以了解整个电火花放电加工过程中磁场对加工SiCp/Al 的影响,有利于深入了解电火花加工机理。

2.1 单脉冲试验设计

电火花单脉冲试验在自行研制的磁场辅助电火花加工试验平台上进行,该试验平台在Z轴方向上定位精确,可以有效地控制工具电极和工件之间的放电间隙,满足试验的要求。在单脉冲试验中,脉宽10 μs、开路电压100 V、电容1500 pF,采用正极性加工,利用示波器(普源DS1204B)采集放电波形,利用激光共聚焦显微镜(基恩士VK-X3000)对放电凹坑形貌进行观测和尺寸测量。

2.2 磁场对放电持续时间的影响

图9 为单脉冲试验中的电压波形,即电场强度超过临界电场强度后,电介质被击穿形成的放电通道。图10 为磁感应强度分别为0、100 mT、150 mT、200 mT 时的放电持续时间变化趋势图,采用Origin 计算生成误差棒,为减小误差每组试验加工次数在3 次以上,取其中有效数值平均值得出的最终数据作为折线点取值。试验结果表明,放电持续时间随磁感应强度的增加而增加,当磁感应强度由0 增加到200 mT 时,放电持续时间由4.2 μs 延长到7.8 μs。其原因主要包括两个方面,一方面是施加外部磁场后,电介质被磁化,当工件和电极之间施加电压时,电介质中的电场会增强磁场,从而提高了电介质的击穿电压,因此需要更高的电压才能在电介质中形成放电通路,放电发生后,电介质需要更长的时间来进行消电离,从而使放电时间延长;另一方面,磁场可以对电极和工件之间产生的等离子体进行约束和加速,增加等离子体的能量和密度,密度的增加使等离子体内部的阻尼效应增加,等离子体中的粒子更加频繁地碰撞并失去能量,减缓等离子体内部的能量传递,减慢等离子体内部的能量释放速率,从而使放电持续时间延长。

图9 磁场中单脉冲放电电压波形Fig.9 Voltage waveform of a single-pulse discharge in magnetic field

图10 磁场对放电持续时间的影响Fig.10 Influence of magnetic induction intensity on discharge duration

2.3 磁场对凹坑表面形貌的影响

在单脉冲火花放电中,通道内的带电粒子与工具电极和工件不断地发生碰撞,释放热能,急速加热工具电极和工件,熔化甚至气化工件。熔化的材料在爆炸力的作用下被抛出,在电极表面形成一个放电凹坑,电蚀产物被抛出后冷却,分布在放电凹坑的周围。图11 为不同磁场下单脉冲放电凹坑形貌,可以看出,随着磁感应强度的增大,加工表面熔融物质减少,表面更加光滑,这是因为在磁场的作用下,蚀除物的排出更加顺畅,加工间隙时的蚀除物的融化再凝固现象减少[22]。

图11 不同磁场下电蚀凹坑表面形貌Fig.11 Surface morphology of discharge craters in diffe ent magnetic field

2.4 磁场对凹坑尺寸的影响

如图12(a)所示,凹坑直径随着磁感应强度的增大而增大,磁感应强度从0 增加至200 mT,凹坑直径由11.7 μm 增加至17.38 μm。在垂直磁场的作用下,洛伦兹力使放电通道中带电粒子运动轨迹发生偏移。磁感应强度越大,偏移的轨迹越长,凹坑直径越大;磁感应强度越小,偏移的轨迹越短,凹坑直径越小。

图12 磁场对凹坑的影响Fig.12 Influence of magnetic induction intensity on crater

如图12(b)所示,随着磁感应强度的增大,带电粒子在放电通道中受到洛伦兹力的作用使得横向动能增加,带电粒子的运动轨迹产生偏移,凹坑深度随着磁感应强度的增大而减小,磁感应强度从0 增加至200 mT,凹坑深度由1.83 μm 降低至1.4 μm。

由于使用椭圆体模型计算凹坑体积具有建模简单、能精确反映凹坑形状和方便比较分析等优点,所以凹坑体积选择以椭圆体进行计算。如图12(c)所示,凹坑体积随着磁感应强度的增加呈现出增加的趋势,主要原因有: (1)在外部磁场的作用下,带电粒子的轨迹发生偏移,带电粒子的运动路径变长,随着运动轨迹变长,带电粒子碰撞的概率增加,使得放电通道的热量增多,释放的热量可以蚀除更多的工件材料; (2)磁场使电介质发生磁化,使其更易电离,更容易被击穿,放电过程中产生的能量在击穿介质方面消耗得更少,更多的能量可以用于蚀除工件材料,从而导致凹坑体积随着磁感应强度的增加而增加。

3 磁场对加工SiCp/Al 的影响

为了更好地探究磁场对不同体积分数的SiCp/Al 复合材料加工工艺的影响,通过建立相关平台,分别对体积分数为40%、45%、55%、65%的SiCp/Al 复合材料进行一系列微孔加工试验,探究磁场对材料去除率,以及加工后工件表面粗糙度的相关影响。试验采用开路电压80 V、电容2200 pF、电极转速2000 r/min、进给深度500 μm、电极直径0.2 mm。

3.1 磁场对加工表面粗糙度的影响

经过一系列的加工试验,磁场对不同体积分数的SiCp/Al 复合材料的表面粗糙度影响如图13 所示。可知,在相同的磁感应强度下,表面粗糙度随着体积分数的增加呈现先降低后增加的趋势,加工体积分数40%、45%、55%、65%的SiCp/Al 复合材料时,在磁感应强度为0.3 T 的磁场辅助下,加工工件表面粗糙度均有一定程度的降低。加工体积分数55%的SiCp/Al 时表面粗糙度最低,且在SiCp/Al 体积分数为55%时磁场的存在对粗糙度的降低更为明显。55%的SiCp/Al 在无磁场辅助的情况下加工工件表面粗糙度为0.75 μm,在磁感应强度0.3 T 的磁场辅助下加工工件表面粗糙度为0.62 μm,降低17.3%。这是由于磁场的存在降低了带电粒子在工件和电极之间的扰动程度,提高了放电通道的放电稳定性,使得电极和工件之间的正常放电比例增加,提高了加工过程的稳定性,从而减小了工件的表面粗糙度[23]。

图13 磁场对不同体积分数SiCp/Al复合材料表面粗糙度的影响Fig.13 Effect of magnetic field on surface roughness of SiCp/Al composites with diffe ent volume fractions

3.2 磁场对材料去除率的影响

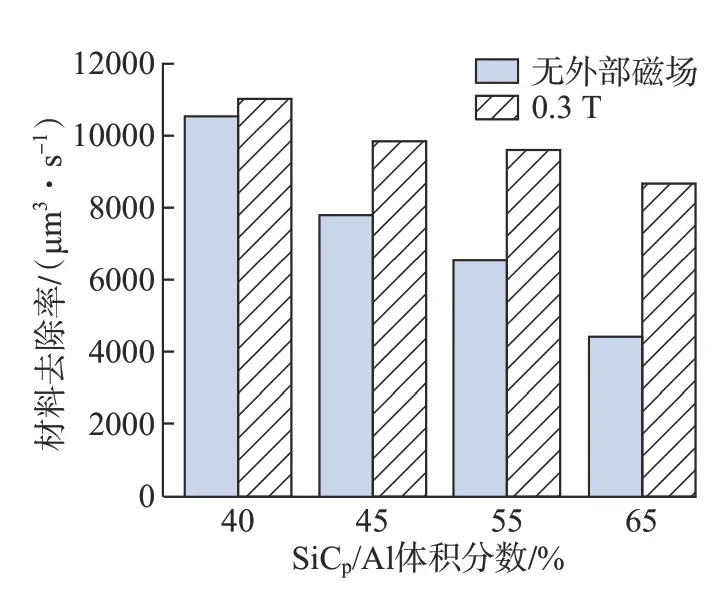

磁场对不同体积分数的SiCp/Al复合材料的材料去除率影响如图14所示。可知,在磁感应强度为0 和0.3 T 两种加工条件下,材料去除率呈现出随着SiCp/Al 体积分数的增加而降低的趋势。这是由于高体积分数的SiCp/Al 复合材料单位体积内含较多的碳化硅颗粒,碳化硅硬度高,加工难度大,在加工过程中SiCp/Al 复合材料的体积分数越高,遇到碳化硅的概率也会更高,使加工更加困难。另外,碳化硅颗粒导电率较低,在一定程度上会阻碍放电通道的形成,增加了不正常放电的概率,导致碳化硅体积分数越高的复合材料越难加工[24]。

图14 磁场对不同体积分数SiCp/Al复合材料材料去除率的影响Fig.14 Effect of magnetic field on materials removal rate of SiCp/Al composites with diffe ent volume fractions

施加磁感应强度为0.3 T 的磁场后,体积分数为40%、45%、55%和65%的SiCp/Al 材料去除率分别提升了4.6%、26.0%、47.1%和96.85%,由此可以看出,碳化硅的体积分数越大,外部磁场对材料去除率的提升作用越明显。随着碳化硅体积分数的增加,加工过程中由于碳化硅产生的异常放电次数增多。增加磁场辅助后,带电粒子产生偏移,运动轨迹加长,带电粒子碰撞的概率增加,带电粒子增多提高了通道内的等离子体密度,减少了异常放电的次数,增加了放电通道的热量,材料去除率得以提高。碳化硅体积分数越高,磁场对异常放电的抑制作用越明显,材料去除率的提升也就越明显。

4 结论

(1)通过硬件选型和硬件模块的设计,搭建出完整的磁场辅助电火花加工机床试验平台,基于Lab Windows/CVI 环境,开发了一款与平台相配套的人机交互界面及各功能模块。

(2)在单次火花放电中,随着磁感应强度的增大,带电粒子受到洛伦兹力的作用使横向动能增加,从而运动轨迹发生偏移,导致凹坑直径增加、深度减小,凹坑体积增大。其中凹坑直径受磁感应强度变化的影响最为明显,凹坑深度受磁感应强度变化的影响最小。

(3)通过施加磁感应强度为0.3 T 的外部磁场后,工件表面粗糙度减小,材料去除率增大,且碳化硅的体积分数越大,外部磁场对材料去除率的提升作用越明显。体积分数为65%的SiCp/Al 在施加磁感应强度为0.3 T 的外部磁场后,材料去除率的提升高达96.85%。