表面处理剂对丁羟推进剂与包覆层粘接性能的影响实验研究①

2023-08-30罗国勤薛光轩李东峰张纲要

李 悦,罗国勤,薛光轩,李东峰*,张纲要

(1.湖北航天化学技术研究所,襄阳 441003;2.火箭军装备部驻襄阳地区军事代表室,襄阳 441003)

0 引言

固体火箭发动机按照装药方式分为贴壁浇注式和自由装填式[1],并通过发动机结构、推进剂燃烧性能及药柱形状等来控制其内弹道性能[2]。为使推进剂能够按照设计的燃面燃烧,还会在成型后的药柱表面增加包覆层(限燃层)[3]。

用于包覆推进剂药柱的包覆层可选择环氧、聚氨酯、有机硅树脂等材料,包覆层材料的选择不仅需要考虑材料自身的力学性能、耐烧蚀性能和老化性能,还需要考虑其与推进剂的粘接性能、抗迁移性能以及工艺性能等[4-9]。通常,推进剂包覆的实施工艺:先将固化后的推进剂按照设计的药型进行整形,尤其是对需要涂覆包覆层的药面进行整形并清理药面[10];然后在推进剂需包覆面涂覆包覆层,并在一定条件下固化,待包覆层达到固化状态后即完成包覆[11]。该工艺主要存在以下问题:一是推进剂药面整形过程安全风险较大,尤其是一些结构复杂、感度高、需要手工整形的推进剂;二是整形效率低,无法适应大批量发动机生产。

在复合材料领域,为了提高材料表面粘接性能,可以采用等离子、电化学等方法对材料表面进行处理。但是,由于固体推进剂属于含能材料,上述方法并不适合。赵凤起等[12-13]介绍了硅烷偶联剂在固体推进剂装药中的应用,对该类化合物在改善固体发动机界面粘接、改性推进剂填料等方面做了很多的研究,且部分成果已得到了应用。詹国柱等[14]采用含异氰酸酯的处理剂对绝热层表面进行处理,削弱了绝热层逸出物等对粘接界面的影响,提高了HTPB/IPDI推进剂与衬层的界面粘接性能。

为提高推进剂包覆效率,同时规避整形导致推进剂燃烧的风险,本文提出采用纱布擦拭推进剂后涂覆表面处理剂的方法,通过实验研究两种表面处理剂及其浓度和晾置时间对HTPB推进剂与包覆层粘接性能的影响,为优化包覆工艺提供参考。

1 实验

1.1 实验材料

使用内壁喷塑聚四氟乙烯的装药模具制作HTPB-IPDI体系推进剂试块,浇注推进剂前模具不涂覆脱模剂,推进剂试块厚度为12 mm;包覆层为HTPB-TDI体系聚氨酯材料;处理剂CLJ-1为含硅烷偶联剂的无水乙醇溶液,处理剂CLJ-2为含多官能度异氰酸酯的乙酸乙酯溶液。

1.2 包覆层/推进剂粘接试件制作

不涂覆处理剂的药面与包覆层粘接试件制作:将清理干净的丁腈绝热片在80 ℃条件下预烘3 h以上待用;在按规定条件处理后的推进剂粘接面及绝热片表面涂覆相同包覆层料浆,待包覆层料浆达到一定粘度后将绝热片与推进剂粘贴一起,室温(20~35 ℃)条件下固化7 d,随后将试件裁成宽度为25 mm的粘接剥离试件,包覆层厚度控制为0.5~0.7 mm。

涂覆处理剂药面与包覆层粘接试件制作:处理剂按照规定的组分及比例提前配制好,推进剂药面仅使用蘸乙酸乙酯的纱布擦拭,随后涂覆处理剂,室温(20~35 ℃)下晾置一定时间后涂覆包覆层,其他处理方法与不涂覆处理剂的粘接试件制作方法相同。

1.3 性能测试

1.3.1 粘接性能测试

使用万能拉力机测试剥离试件的90°粘接剥离强度,测试温度为(20±2)℃,拉速为100 mm/min。

1.3.2 表面状态观测

使用全自动影像测量仪观察推进剂表面状态,放大倍数60倍。

1.3.3 接触角测试

使用接触角测试仪测试样品表面接触角,选择二次蒸馏水、乙二醇、二碘甲烷为参考液,将参考液滴加于样品表面,液滴体积为1 μl,平衡40 s以上,每个样品重复测试5~10次,选读接触角误差在±1°内的数据,取平均值,记录参考液滴在样品表面的影像。

2 结果与讨论

2.1 表面处理工艺对界面粘接的影响

2.1.1 表面处理工艺对推进剂药面影响

实验研究了固化后的推进剂表面经整形、蘸溶剂纱布擦拭的工艺处理以及不处理后的表面状态及其与包覆层的粘接性能。图1所示为不同处理工艺后的药面状态。

(a)Blank group (b)Truing (c)Cleaning by gauze图1 不同处理方式的推进剂表面状态Fig.1 Surface state of propellant by means of different treatment methods

由图1可以看出,未处理的推进剂药面(图1(a))平整,未裸露出推进剂中的氧化剂等颗粒;整形后的药面(图1(b))露出推进剂中的填料,但由于药面整形深度浅,部分药面未露出推进剂中填料;采用蘸乙酸乙酯的纱布擦拭后的药面(图1(c))露出推进剂内部填料,且分散较均匀。

2.1.2 表面处理方法对粘接性能的影响

实验研究了不同处理方法对包覆层与推进剂90°粘接剥离强度的影响,实验结果见表1。从表1可以看出,与不处理相比,整形或用蘸溶剂纱布擦拭后的推进剂与包覆层的粘接剥离强度均有所提高,且经整形后的药面与包覆层粘接剥离强度最高。分析认为,药面经整形后,表面粗糙度明显提高,使用蘸溶剂的纱布擦拭药面后,能够一定程度上提高推进剂表面粗糙度,但与整形的药面相比其粗糙化效果略差。

表1 表面处理工艺对粘接剥离强度的影响Table 1 Influence of surface treatment process on bonding peel properties

2.2 处理剂对界面粘接性能的影响

2.2.1 处理剂对推进剂表面能的影响

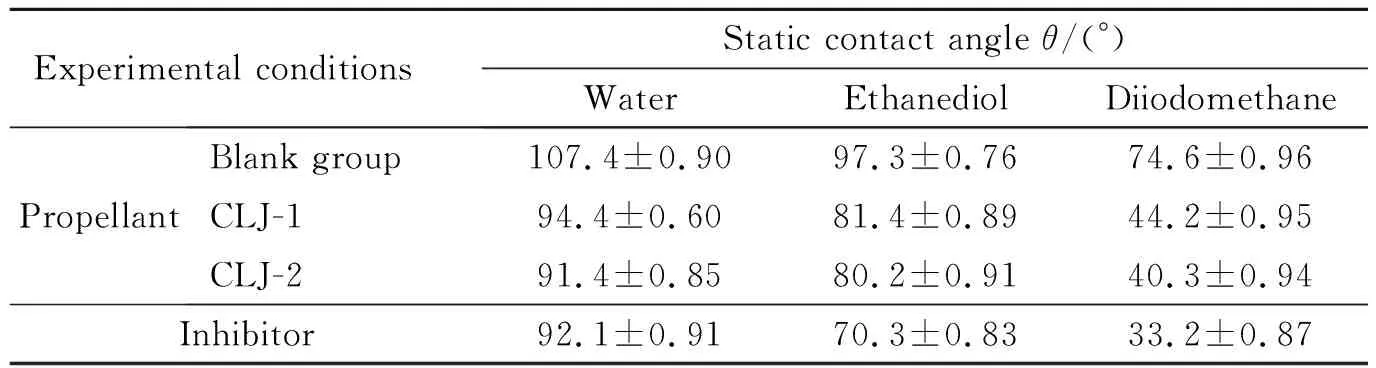

本实验分别研究了CLJ-1和CLJ-2对推进剂表面性能及推进剂与包覆层的粘接性能的影响,测试了涂覆CLJ-1和CLJ-2后推进剂表面的接触角,结果见表2和图2。

表2 药面及包覆层接触角测试结果Table 2 Test results of contact angle of propellant and inhibitor surface

(a)Blank group (b)CLJ-1

(c)CLJ-2 (d)Inhibitor图2 推进剂药面及包覆层与水接触角测试图Fig.2 Test diagram of contact angle of water with propellant and inhibitor surface

从图2可以看出,推进剂药面涂覆处理剂后与水的接触角明显降低。

根据表2测试结果和 Van-Oss的“单极性”理论,采用Young's方程和Dupre黏附公式[15-16],计算出推进剂表面及包覆层的表面能,结果见表3。从表3可看出,推进剂药面涂覆处理剂后,表面能显著提高,且药面涂覆处理剂后的表面能与包覆层的表面能相当。

表3 推进剂及包覆层表面能计算结果Table 3 Calculation results of surface energy of propellant and inhibitor

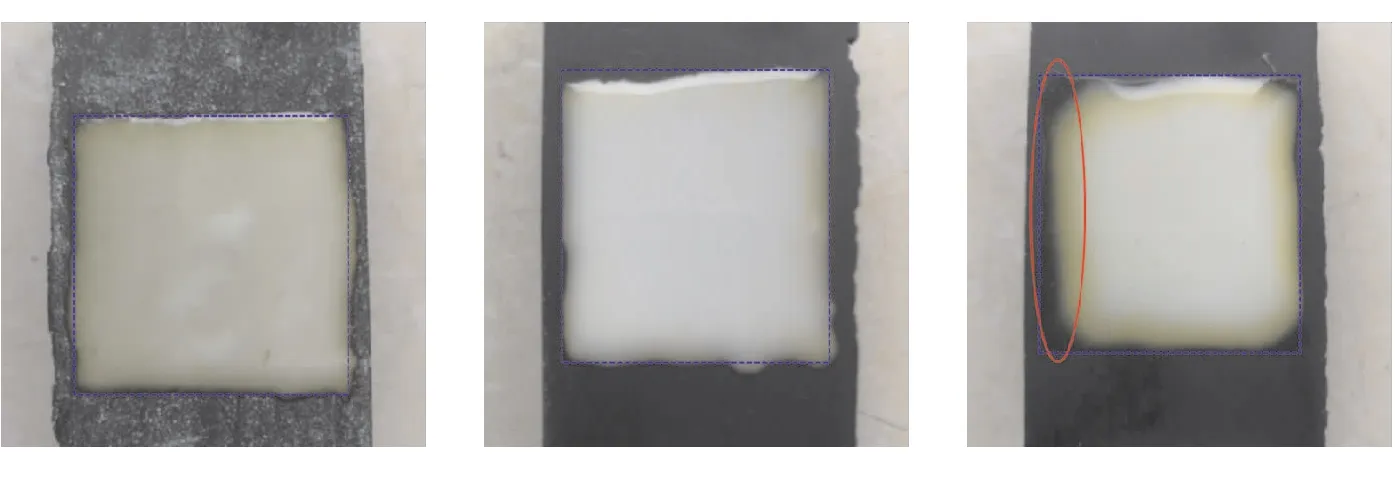

图3为推进剂表面涂覆包覆层晾置30 min时的实物图。其中图3(a)是推进剂药面经整形后涂覆包覆层的实物图,图3(b)、(c)是推进剂药面不整形并分别涂覆了CLJ-1和CLJ-2后涂覆包覆层的实物图。图中虚线内为初始刷涂包覆层的区域。从图3(a)、(b)可以看出,整形后的药面以及涂覆CLJ-1的药面涂覆包覆层后未出现明显的收缩;从图3(c)可以看出,涂覆CLJ-2后的药面涂覆包覆层后边缘有轻微的收缩(图中实线标记区域),但收缩后的推进剂药面仍可见有一薄层的包覆层。

(a)Surface truing (b)Coating CLJ-1 (c)Coating CLJ-2图3 药面处理后涂覆包覆层实物图Fig.3 Actual picture of propellant with coating inhibitor after treating

2.2.2 处理剂浓度对粘接性能的影响

实验考察了推进剂药面涂覆CLJ-1或CLJ-2时,处理剂的浓度对包覆层与推进剂粘接剥离强度的影响,实验结果见表4。

表4 处理剂浓度对粘接剥离强度的影响Table 4 Effect of treating agent concentration on bonding peel strength

实验使用毛刷刷涂处理剂,实验中发现当CLJ-1和CLJ-2的浓度分别达到30%和40%后,涂覆处理剂晾置超6 h仍可见药面局部有聚集的液滴,影响包覆层涂覆。使用的处理剂浓度越高,越容易出现处理剂溶剂挥发后局部药面仍聚集有液滴的情况。因而实验考察了CLJ-1 浓度为2%~30%、CLJ-2的浓度为5%~40%时,处理剂浓度对粘接剥离性能的影响。

从表4结果可以看出,当药面涂覆CLJ-1时,包覆层与推进剂的粘接剥离强度随着底涂剂浓度的增加逐渐提高,当处理剂浓度为30%时,推进剂与包覆层的粘接剥离强度达到4.63 N/mm,较未涂覆处理剂时提高74.7%。

当药面涂覆CLJ-2时,随着处理剂浓度的增加,包覆层与推进剂的粘接剥离强度略微提高,当处理剂浓度为40%时,推进剂与包覆层的粘接剥离强度达到2.67 N/mm,与未涂覆处理剂时相当。

分析认为,CLJ-1中的硅烷偶联剂水解后形成Si—OH键,这种硅醇具有反应性,能够与推进剂中的无机填料结合,提高与无机填料化学结合,或是吸附在表面;而硅烷偶联剂上的其他活性官能团能够与包覆层中的活性官能团反应,从而起到连接推进剂和包覆层的作用;而CLJ-2中的—NCO基团虽然能与推进剂和包覆层中的活性—OH基团反应,但固化后的推进剂中高活性的OH基团较少,连接推进剂的作用较小,因而对提高包覆层与推进剂粘接性能的作用不显著。

此外,实验过程发现,使用CLJ-1时,当浓度达到5%以上,粘接剥离强度能够明显高于仅使用蘸溶剂纱布清理的药面,但低浓度的处理剂容易造成局部推进剂药面处理剂过少,影响粘接性能,因而认为使用CLJ-1时选择的10%浓度较适宜;使用CLJ-2时,其浓度对推进剂与包覆层的粘接剥离强度影响较小,当浓度超过20%时,出现药面聚集液滴的情况已时有发生,因而使用CLJ-2时适宜的浓度为20%。

2.2.3 晾置时间对粘接性能的影响

根据处理剂浓度对粘接性能的影响实验结果,选择 10%浓度的CLJ-1和20%浓度的CLJ-2研究晾置时间对包覆层与推进剂粘接剥离强度的影响,实验结果见表5。从表5可知,涂覆CLY-1能够明显提高推进剂与包覆层的粘接剥离强度;涂覆CLJ-1后晾置2 h,推进剂与包覆层的剥离强度达到最大为3.67 N/mm,较擦拭但不涂覆处理剂时提高149.6%,且较整形药面提高135%;继续延长晾置时间,粘接剥离有所降低,但晾置24 h后,推进剂与包覆层的剥离强度仍较擦拭但不涂覆处理剂时提高49.6%,较整形后的药面提高41%。涂覆CLY-2未明显提高推进剂与包覆层的剥离强度,当晾置时间为0.5 h时,剥离强度与仅擦拭条件相当,随着晾置时间延长,粘接剥离强度逐渐降低。

表5 晾置时间对粘接剥离强度影响Table 5 Effect of drying time on bonding peel strength

分析认为,以含硅烷偶联剂的溶液为处理剂的CLY-1,晾置一段时间后溶剂快速挥发,硅烷偶联剂水解后的Si—OH键提高了与无机填料的亲合性,而其他活性官能团能够长时间保存,并与包覆层发生化学反应,从而提高了粘接剥离强度;而CLJ-2中的—NCO基团在晾置期间被空气中的H2O等消耗,减少了与包覆层的化学反应,并能在推进剂药面形成一薄层小分子层,削弱了界面粘接,导致包覆层与推进剂的粘接剥离强度降低。

综上所述,在擦拭推进剂药面后涂覆CLJ-1,控制处理剂中硅烷偶联剂的浓度为10%,涂覆处理剂后晾置2~24 h,能够显著改善包覆层与推进剂的粘接剥离强度,且该方法处理后的粘接剥离强度优于整形后的推进剂与包覆层粘接剥离强度。

2.2.4 综合验证

试验研究了不同药面处理工艺包覆推进剂对发动机内弹道性能的影响,分别采用药面经整形工艺或擦拭后涂覆CLJ-1的工艺后包覆包覆层,涂覆CLJ-1的浓度为10%,晾置时间为2 h,包覆层厚度按照1.0 mm控制。包覆后的发动机(药柱)经点火试车,测得压力-时间(p-t)曲线见图4。

图4 不同处理方法的发动机p-t曲线Fig.4 p-t curves of motors with different processes

从图6可以看出,采用两种工艺包覆推进剂后,发动机试车曲线无明显差异,说明采用涂覆处理剂工艺,包覆层与推进剂界面粘接性能满足要求。与整形后涂覆包覆层工艺相比,采用涂覆处理剂后包覆推进剂不需对推进剂进行整形,能够明显提高推进剂后包覆效率,同时消除了整形导致推进剂燃烧的安全风险,适合大批量发动机后包覆的生产,为其他类型发动机的后包覆提供技术基础。

3 结论

(1)相较于不处理,使用蘸溶剂纱布擦拭或整形的工艺对推进剂药面处理均能够提高包覆层与推进剂的粘接剥离性能,但采用整形工艺对粘接剥离性能的提升效果更好。

(2)药面涂覆含硅烷偶联剂的处理剂(CLJ-1)或含异氰酸酯的处理剂(CLJ-2)均能够提高推进剂表面能;当涂覆CLJ-1时,增加处理剂浓度能够提高推进剂与包覆层的粘接剥离强度;延长晾置时间,粘接剥离强度先升高后降低,但高于整形工艺。

(3)药面擦拭后涂覆含CLJ-2,随着浓度增加,推进剂与包覆层粘接剥离强度略微提高,随着晾置时间延长,剥离强度明显降低。

(4)采用擦拭后涂覆CLJ-1和整形后涂覆包覆层的工艺包覆药柱试车,p-t曲线无明显差异。