空射运载火箭固体发动机设计中的若干关键问题①

2023-08-30王鹏飞曹熙炜

王鹏飞,曹熙炜*,徐 韡,杨 瑄,魏 超

(1.北京宇航系统工程研究所,北京 100076,2.西安航天动力技术研究所,西安 710025)

0 引言

空射运载火箭具有“高效、灵活、快速和廉价”的优点,引起各国的关注,学者们开展了大量的研究。1990年4月5日,美国成功发射了“飞马座”固体运载火箭,拉开了空射运载火箭商业发射的序幕,2021年1月17日,“运载器一号”运载火箭搭载一架绰号为“宇宙女孩”的改装型波音747飞机完成首飞[1-16]。曾经与正在开展的空射运载火箭项目还包括美国的“机载辅助太空发射”(Airborn Launch Assist Space Access,ALASA)、“快速抵达”和“平流层”等;俄罗斯的“Polyot”;日本提出的“纳火箭”和“空中发射系统增强技术”(Air Launch System Enhance Technology,ALSET)等;法国与德国、西班牙三国提出的“Aldebaran”航天运载器发展工程等[16-22]。

空射运载火箭动力系统通常采用固体、液体、固液组合或冲压发动机等[23],与其他动力形式相比,固体空射运载火箭具有更“快速”和更“灵活”等优势。固体火箭发动机勤务保障流程简单,不需要在挂机前加注推进剂,火箭的技术准备时间更短,尤其是未来空射运载火箭将技术准备时间瞄在24 h以内,采用固体发动机将大大降低实现此指标的难度;如果火箭不能按期执行发射任务,带箭返回后不需要对推进剂进行泄出处理,使用维护更方便;此外,机场的技术阵地不需要配置推进剂加注系统,对机场的技术要求更低、起飞机场的选择范围更广,运载火箭使用更灵活;固体发动机的结构简单,部组件更少,几乎不含活动部件多的阀门等部组件,对载机的挂机振动环境适应性更强,可靠性更高。同时,空射运载火箭所使用的固体火箭发动机在设计中也面临着诸多关键问题:(1)空射运载火箭大多是基于载机平台的约束下开展设计,因此固体发动机面临着结构和重量强约束下设计问题;(2)空射运载火箭使用流程复杂,要历经地面操作的高温和载箭巡航的低温等,因此固体发动机面临着宽温域环境适应性问题;(3)空射运载火箭要经历挂机振动、突风过载和应急着陆等力学环境,因此固体发动机面临复杂力学环境适应性问题;(4)吊挂结构是火箭与载机平台的机械连接结构,是火箭关键部件,要求其在复杂的载荷环境下安全可靠,因此固体发动机面临高可靠吊挂技术问题;(5)空射运载火箭的安全性直接关系载机机组人员、巡航区域下方人员及重要设施的安全,因此固体发动机面临着机载安全性问题。

本文首先介绍典型空射运载火箭的动力系统方案,然后重点围绕固体火箭发动机面临的关键问题展开系统论述和分析,并探讨相关问题的研究方向和解决方案。

1 典型空射运载火箭动力系统方案

典型的空射运载火箭动力系统方案见表1。

由表1可知,典型的在役和在研空射运载火箭动力系统基本是采用固体发动机或液体发动机。为了充分发挥“快速响应”的特点,目前空射运载火箭动力系统正在呈现从液体到固体的发展趋势,如正在论证的μLambda和NanoLauncher等项目均采用固体火箭发动机,当前唯一商用的标准型、加长型“飞马座”运载火箭三级动力也均采用固体发动机,“平流层”项目也计划挂载3枚飞马座XL型固体运载火箭,因此可以预见,固体发动机将是未来空射运载火箭的优选动力。

μLambda项目运载火箭采用三级固体发动机方案,火箭总长为13.4 m,名义直径为0.85 m,三级发动机的装药量分别为4080、1800、460 kg[28]。

Nano Launcher项目包括Space Spike-1和Space Spike-2两型运载火箭,两型火箭分别为2级和3级固体发动机方案,名义直径均为0.52 m,长度分别为5.4 m和10.0 m,起飞重量分别为1.2 t和3.2 t。为了降低研制成本、保证研制进度,Space Spike-1型火箭的两级发动机为NL-2520运载火箭的三级和四级,Space Spike-2型火箭的三级发动机为NL-2520运载火箭的二级、三级和四级。NL-2520运载火箭的二级、三级发动机装药量分别为1587 kg和329.7 kg,真空比冲分别为265 s和278 s[27]。

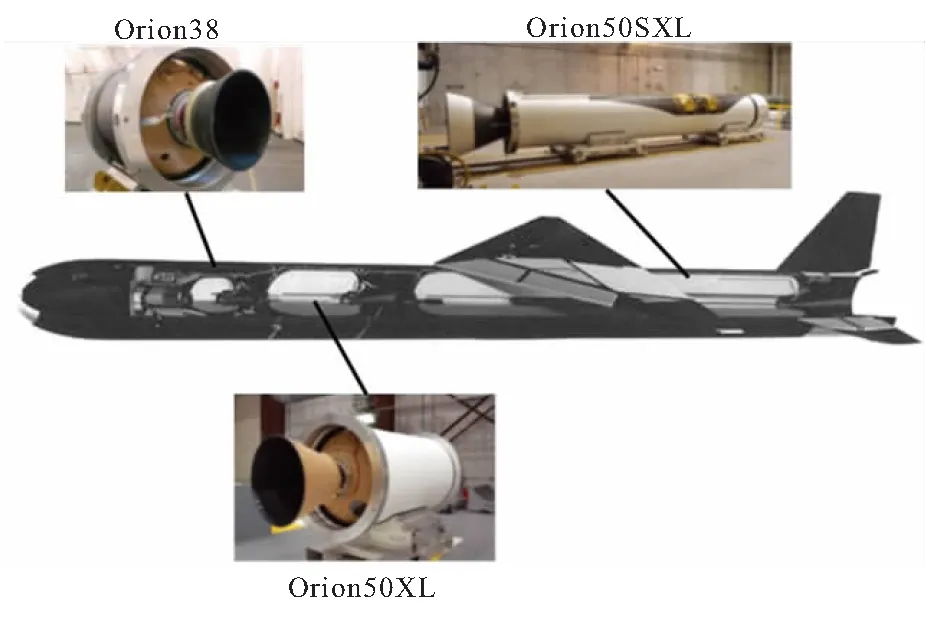

“飞马座”运载火箭是有翼的空射固体运载火箭(见图1),用于发射近地轨道的小型载荷,由当时的轨道科学公司研制,是世界上首款空射运载火箭。该型火箭有二个版本,包括标准型和改进了一、二级固体发动机的XL型。“飞马座”标准型火箭总长度15.2 m,直径1.27 m,起飞重量19 t。“飞马座”XL于1994年6月首飞,火箭总长度16.9 m,直径1.27 m,起飞重量为23.1 t,500 km SSO运载能力为250 kg[15]

图1 “飞马座”XL动力组成Fig.1 Solid rocket motors of the Pegasus XL

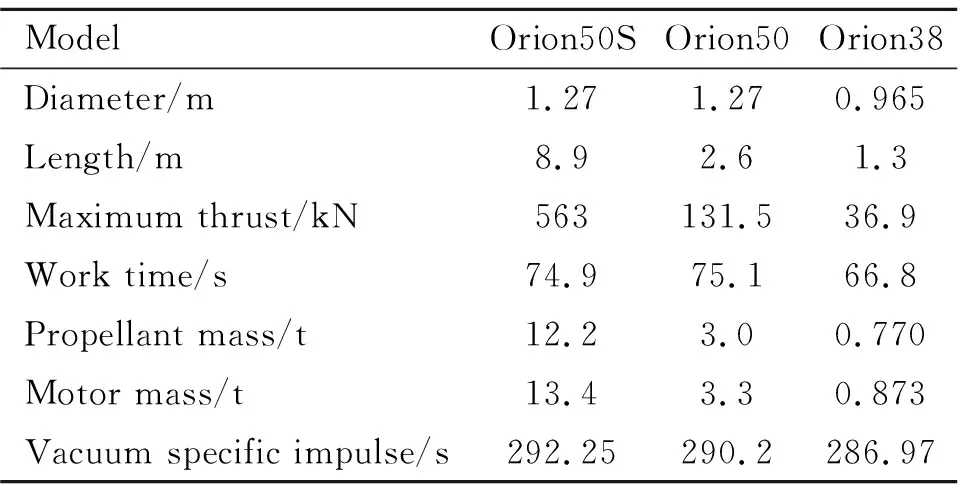

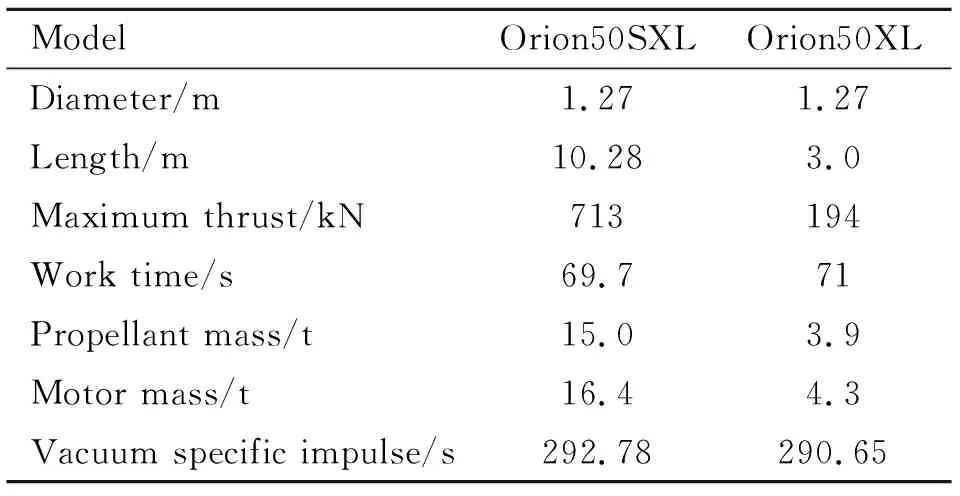

“飞马座”火箭使用的猎户座系列发动机主要包括直径1.27 m的Orion50系列和直径0.965 m的Orion38,这两型发动机起初都是专门为“飞马座”火箭研发的。“飞马座”标准型第一级使用Orion50S发动机,第二级使用Orion50发动机,第三级使用Orion38发动机。“飞马座”XL增加了一、二级发动机装药量,提升了发动机推力及总冲水平,并且增加了两级发动机的长度。火箭第一级使用Orion50SXL发动机,第二级使用Orion50XL发动机,第三级发动机不变。飞马座系列火箭各级发动机均采用碳纤维/环氧树脂复合材料壳体,含19%铝粉、12%粘合剂及添加剂的丁羟推进剂。第一级发动机均为固定喷管,二、三级发动机采用柔性摆动喷管[24-25],两型火箭各级发动机参数见表2和表3。

表2 “飞马座”标准型各级发动机基本参数[28]Table 2 Parameters of motors for Pegasus[28]

表3 “飞马座”XL第一、二级发动机[28]Table 3 Parameters of the 1st and 2nd stage motor for Pegasus XL[28]

2 发动机设计中面临的关键问题

2.1 结构和重量强约束下设计问题

不同于陆地发射的运载火箭,大多空射运载火箭要在载机平台的约束下进行设计。由于载机的载荷质量有限,因此对火箭的起飞重量有严格的限制。对于下挂式运载火箭,由于载机对悬挂物气动外形限制和擦地角的约束,对运载火箭的外形包络有严格的要求;对于背驮式运载火箭,载机对背部载荷也有严格的气动外形约束;对于腹载式运载火箭,由于载机舱内空间的限制,也要求运载火箭的长度和外形在一定范围内。固体发动机是固体运载火箭最重要的分系统之一,其无论是重量还是结构尺寸在全箭各系统中均占比最高,以标准型“飞马座”运载火箭为例,三级固体发动机的重量占全箭重量的比例为92.5%,长度占全箭长度的84.2%,因此要求固体火箭发动机在重量和结构尺寸强约束下开展设计。

作为商业运载火箭,经济性是火箭设计的又一重要约束。空射运载火箭项目通常选用成熟的火箭或固体发动机以降低成本,“飞马座”的发动机部组件采用成熟型号(潘兴Ⅱ、侏儒和德尔塔Ⅱ)的技术,三级发动机均选用成本较低的丁羟推进剂,发动机伺服机构采用宙斯盾的成熟技术,壳体缠绕芯模采用多次重复使用的金属材料[29],“平流层”项目挂载“飞马座”XL型运载火箭,Nano Launcher项目则采用NL-2520运载火箭成熟的固体发动机。固体发动机在研制时即充分考虑了经济性,在经济性的约束下,固体发动机不可能采用高成本的高能推进剂、复合材料壳体和其他高性能的材料,也不可能采用大量的新技术。而为了使火箭的运载能力最大,又要求固体发动机具有高比冲、高质量比和高装填比。因此,需要发动机与火箭总体在重量、结构尺寸和经济性的约束下联合开展优化设计,以确定发动机的方案。

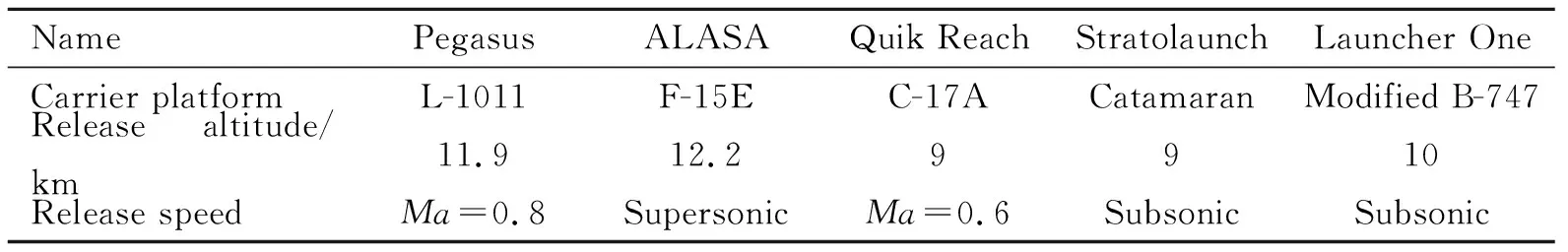

典型空射运载火箭载机平台及投放参数如表4所示。由表4可知,载机平台的投放高度均在9 km以上,即一级发动机的设计高度也在9 km以上,因此喷管的扩张比通常大于30,而陆地发射的运载火箭一级发动机的设计高度通常为海平面,扩张比在15左右。大扩张比带来高比冲的同时喷管出口直径也会更大。另外,为了控制火箭投放到发动机工作前的姿态,充分利用气动力,火箭通常会设置尾舵或尾翼,上述两个因素会导致火箭尾舱空间紧张、结构布局困难等问题,由于火箭全长的严格约束,其他结构舱段也需要尽量压减长度,为了保证发动机工作过程中的火箭各结构不出现干涉,需要发动机要准确地预示出工作状态下后封头变形量和喷管下沉量,与总体联合开展精细化结构设计,提高火箭结构空间的装填效率。

表4 典型载机平台及其投放参数[13]Table 4 Typical carrier platform and their release parameters[13]

由于结构长度限制,火箭级间段内空间也异常紧张,发动机充气管路设计十分困难,因此需要开展发动机充气后免维护研究或者不充气使用下的装药完整性研究,以简化发动机维护项目,提高全箭的快速反应能力。延伸喷管能有效缩短发动机结构长度,但同时也面临着结构质量增加、增加了不可检不可测火工作动装置、复杂气动环境下展开、成本增加和可靠性降低等问题,需要总体和发动机系统联合开展设计,论证采用延伸喷管的必要性,同时发动机研制单位还要进行技术攻关,以提高延伸喷管的可靠性、降低研制成本。

针对上述设计问题,开展空射运载火箭发动机与总体联合优化设计方法研究,在总重、总长和成本强约束下,以最大运载能力为目标,给出最优发动机方案,包括各级发动机的装药量、结构质量、结构尺寸和比冲等参数,各级发动机各部件的材料等;开展低成本高能推进剂、低成本高性能壳体、低成本高冲质比喷管和低成本高可靠延伸喷管等研究,以解决发动机低成本和高性能间的矛盾。通过上述问题的探究,其目的是解决空射运载火箭固体发动机强约束下的设计问题。

2.2 宽温域环境适应性问题

空射运载火箭的使用流程复杂,不仅有常规的总装、测试和转运等,还包括特有的地面挂机、挂机后测试、载箭爬升、载箭巡航和空中发射等流程,异常情况下还会增加载箭降落和地面卸箭等流程,地面操作时要经历夏季最高达60 ℃的高温、冬季最低至-50 ℃的低温,对于下挂式运载火箭在载箭巡航过程中弹体表面温度与环境温度、巡航高度、飞行马赫数相关,如“飞马座”空射运载火箭在典型巡航剖面下,假设环境极限温度为-71 ℃,在巡航高度11.9 km和Ma=0.8下[13],发动机表面最低温度约为-48 ℃。为此,“飞马座”的三级固体发动机选用低玻璃化温度的丁羟推进剂[29]。综上,固体火箭发动机设计时面临着宽温域环境适应性问题。

固体发动机设计时首先要确定极限温度边界即低温边界和高温边界,梳理不同流程下的温度上下限和经历时间,开展非定常仿真,获得发动机温度场为发动机设计提供准确的输入。梳理剖面时,特别关注异常情况下载箭返回次数、载箭巡航时间和温度、发动机回温时间和温度等。

在推进剂的选择时,玻璃化温度与最低使用温度要有足够的安全裕度。低温下推进剂还需要有高力学性能以确保药柱的结构完整,特别要关注经历长时间振动高低温循环复合环境后、低温下点火建压载荷的药柱完整性。

柔性喷管的摆动力矩随着温度的降低逐渐升高,设计时要准确预示极限温度剖面下的最大力矩为伺服系统功率设计提供准确的输入,需要准确给出基于温度剖面下的喷管弹性比力矩、摩擦力矩和阻尼比等参数变化规律,为伺服系统提供准确的输入、提高伺服系统的控制特性。

基于安全性考虑,空射运载火箭发动机的喷管堵盖通常选择橡胶材料的软堵盖,橡胶材料性能对温度敏感,复杂温度剖面下堵盖打开时间和压强散差大,将对火箭的分离、结构和姿控设计带来困难。

发动机低温下可靠密封技术也是重点关注问题。关注密封圈的低温适应性、低温下密封圈与密封结构的匹配性。

基于使用流程进行发动机内弹道精确预示是确保载荷入轨精度的前提。发动机三维药柱经历复杂的温度剖面后,同一燃烧时间下,不同燃面位置对应的燃烧室内压相同但温度不同,因此燃速不同,所以采用平行燃面退移方法进行内弹道预示偏差较大,需要开展基于复杂温度剖面下的内弹道预示方法研究。首先要基于使用流程的温度剖面得到药柱的三维温度场,然后在每一时刻对不同燃面位置采用平行燃面退移方法进行内弹道计算,最后将所有燃面内弹道参数叠加,得到这一时刻的内弹道数据。

针对上述问题,需要开展低玻璃化温度高力学性能推进剂的研究,复杂环境下药柱完整性方法研究,适应宽温域的柔性接头材料研究、宽温域喷管特性参数准确预示方法研究,宽温域下喷管堵盖打开时间和压强准确预示方法研究,适应低温环境的密封圈材料和密封设计方法研究,复杂温度剖面下的内弹道预示方法研究等。通过上述问题的研究,以解决空射运载火箭固体发动机宽温域下的设计问题。

2.3 复杂力学环境适应性问题

不同于其他发射方式,空射运载火箭要经历更复杂的力学环境,主要包括载箭巡航过程中的挂机振动、突风过载,应急着陆过载和一级飞行段大攻角拉起时大弯矩大过载等,这些复杂的力学环境使得固体火箭发动机设计面临很多挑战。设计时还要考虑火箭异常情况下多次带箭返回,固体火箭发动机要经历多架次长时间挂机振动,因此发动机结构件面临低周疲劳问题、界面面临低温和振动复杂载荷下的可靠粘接问题、喷管接头面临长时间振动适应性问题等。针对上述文图,“飞马座”空射运载火箭发动机在结构设计时,使用1.4倍以上的结构安全系数,以确保复杂力学环境适应性[29-30]。

突风过载是载机载箭巡航过程中经历的正常载荷,设计时要确保固体发动机在突风载荷下能保持功能性能正常;而应急着陆过载则属于异常工况,设计时不要求固体发动机保持正常的功能性能,但要求其结构完整,不能引起安全性问题。

运载火箭与载机为水平状态分离,为了高效地将载荷送入预定轨道,一级发动机点火后火箭需要大攻角快速拉起,此过程中发动机要经历较大横法向过载,因此发动机设计时要考虑大过载下绝热层不均匀烧蚀和固体颗粒在后封头沉积等问题;大攻角拉起过程中,各级发动机不同截面要承受大弯矩,设计时要充分考虑确保结构可靠;采用摆动喷管的一级发动机,喷管摆动时会超出箭体直径包络,来流空气会直接作用在发动机喷管扩张段上,因此喷管设计时要考虑来流空气的气动力和气动热。

针对上述问题,需要基于全箭疲劳载荷谱开展发动机疲劳载荷谱研究,为材料级疲劳试验提供准确的输入,再基于试验结果开展疲劳载荷下发动机结构设计和仿真、多界面低温和振动复杂载荷研究、发动机整机在振动和循环温度联合加载下的试验方法研究以及长时间振动下喷管与伺服系统联合设计、仿真和试验方法研究等。通过上述问题的研究,解决空射运载火箭固体发动机复杂力学环境下的设计问题。

2.4 高可靠吊挂技术问题

空射运载火箭与载机的连接方式包括吊挂、包带和绳索等,大多数运载火箭选择吊挂式,因其具有简单方便等优点,但它也面临着设计难度大、工艺复杂和检测困难等问题。按照使用剖面,吊挂结构要承受复杂的力学环境,包括挂机振动、突风过载、着陆冲击和应急着陆过载等以及宽温域自然环境,这就给要求安全可靠轻质的吊挂结构设计带来很大的挑战。

吊点的位置决定于全箭的质心位置和吊点间的距离,由于固体发动机在全箭长度中占比最大,因此运载火箭的吊点通常设置在发动机壳体或前后裙上,如“飞马座”运载火箭的后吊点就位于一级发动机壳体上,发动机筒段与预埋金属鞍型座一体缠绕成型,鞍型座再通过桁架结构与三角翼连接,三角翼上设置吊耳与载机相连。

吊挂结构需要与发动机结构一体化设计,如果吊点位于发动机的前后裙,因其与舱段对接面较近,考虑边界效应的影响,还需要与火箭结构联合开展设计,以使对接处结构协调匹配。吊挂结构不仅要开展强度设计,同时考虑长时间多次挂飞下的疲劳载荷,还要同步开展刚度设计,以满足吊点间的协调承载。

对于复合材料缠绕成型的吊挂结构,选择材料时需要考虑多层材料在发动机内压载荷作用下变形匹配性问题;工艺设计时,面临着多种材料固化顺序、固化温度和固化时间等问题,面临着如何准确控制壳体水压和燃烧室固化降温造成的结构变形,以满足吊挂结构高精度要求等问题;研究方便可靠的检测方法,在试验时能准确判断吊挂结构的产品状态,以验证设计的正确性、载机箭返回时能准确判断吊挂结构的产品状态以确保再次挂飞时的安全可靠。

吊挂结构试验验证时,如果吊点位于发动机的前后裙,需要与其他结构舱段联合开展静载试验,以验证连接结构的匹配性;需要按照使用剖面开展序贯试验,考核使用环境下吊挂结构对附近壳体、绝热层和药柱等粘接界面的影响,热试状态下发动机结构与吊挂结构的匹配性。

针对高可靠吊挂技术问题,需要开展不同载荷对应的安全系数选取问题研究,使设计出的吊挂安全可靠及量又轻;开展多材料多界面复杂吊挂结构仿真分析方法、工艺和无损检测方法研究;开展复杂吊挂结构疲劳试验方法,吊挂结构、发动机结构和箭体结构联合加载试验方法研究。通过上述问题的研究,解决空射运载火箭高可靠吊挂技术问题。

2.5 机载安全性问题

不同于其他发射方式,空射运载火箭由于涉及到载机机组人员的安全和巡航区域下方人员、重要设施的安全,因此对安全性要求更高。固体发动机作为空射运载火箭最大的危险源,需要充分全面地辨识使用过程中的所有安全环节。空射运载火箭独有的安全环节包括挂机过程中意外跌落,载箭巡航过程中应急投放,应急着陆时大冲击,紧急降落时发动机与地面摩擦,载机燃油意外火灾下的火烤,一级发动机异常工作下冲击波超压、温度和碎片对载机的影响,正常情况下一级发动机点火后尾焰对载机的影响等。

针对上述每个安全环节进行最坏情况分析,准确获得发动机的反应程度、爆炸当量和毁伤效应,为全箭的安全性设计和应急预案提供有效支撑。载箭巡航过程中应急投放后发动机的反应程度、爆炸当量和毁伤效果直接影响全箭应急下安全投放策略。一级发动机异常工作下的冲击波超压分布、温度分布和碎片散布以及正常情况下一级发动机点火后尾焰在发射高度下的长度和温度分布直接影响着火箭投放后一级发动机的点火时间和弹道规划,要确保发动机点火工作时载机处于危险区域外。发动机自毁后的反应程度,决定全箭飞行异常时的自毁策略。在发动机设计时还需要研究多余物对载机发动机的影响,如一级发动机喷管堵盖在打开时要求燃尽、不产生多余物,因此传统的金属堵盖则不能采用。对于腹载式空射运载火箭,确保应急着陆情况下发动机上的吊挂结构有足够的强度,不允许火箭脱离挂架危及机组人员安全。

针对空射运载火箭的高安全性要求,需要系统地建立空射运载火箭固体发动机安全性评估体系,采用仿真和试验方法从推进剂、缩比发动机和全尺寸发动机三个层次评估发动机的安全性。对使用流程中所有涉及到的安全环节,辨识外界能量对使用推进剂的刺激形式,如热、机械撞击、摩擦、静电和冲击波等,按照相关标准规范进行试验研究得到热感度、撞击感度、摩擦感度、静电感度和冲击波感度等,测量推进剂的TNT当量;针对异常场景,开展缩比发动机安全性试验,如火烤、跌落、殉爆和火箭撬等试验,测量缩比发动机的反应程度、冲击波超压、火球半径和温度分布等,校正发动机安全仿真分析模型;按照实际使用剖面,综合考虑经济性和试验条件的限制,开展全尺寸发动机安全性试验,如跌落、火烤和殉爆等,不能开展试验的项目通过仿真方法获得全尺寸发动机在不同场景下的反应程度、冲击波超压、火球半径和温度分布等,为全箭的安全性设计和评估提供准确的输入。

针对机载安全性问题,需要开展固体空射运载火箭全剖面安全因素辨识方法研究、不同刺激下推进剂和发动机响应仿真方法研究、发动机安全性缩尺效应仿真和试验方法研究以及制定和完善推进剂、缩比发动机和全尺寸安全性相关标准规范。通过上述问题的研究,解决空射运载火箭固体发动机机载安全性问题。

3 结束语

固体空射运载火箭具有更“快速”和更“灵活”优势,但由于受到载机平台的限制,需要经历复杂的温度和力学环境,特有的吊挂结构和机载安全性,给固体发动机的设计带来了诸多方面的问题。因此,建议开展如下研究和攻关:

(1)针对结构和重量强约束下固体发动机设计问题,以重量、结构尺寸和经济性为约束,开展发动机与火箭总体联合优化设计方法研究以及发动机结构精细化设计和变形量精确预示方法研究,发动机高性能部组件低成本研究、使火箭的运载能力最大、结构装填效率最高、性价比最优。

(2)针对固体发动机宽温域适应性问题,开展宽温域固体发动机设计方法研究,包括低玻璃化温度高力学性能推进剂、复杂力热载荷下药柱完整性分析方法、宽温域下喷管设计方法和基于任务流程下的内弹道预示方法等,为空射运载火箭固体发动机在宽温域下可靠使用奠定技术基础。

(3)针对固体发动机复杂力学环境适应性问题,开展复杂力学环境下固体发动机设计方法研究,包括发动机疲劳载荷谱、疲劳载荷下发动机结构设计方法、力热复杂载荷下燃烧室设计方法和复杂力学环境下喷管设计方法研究等,使空射运载火箭固体火箭发动机在复杂力学环境下可靠使用。

(4)针对固体发动机上吊挂结构设计问题,开展吊挂结构设计方法研究,包括不同载荷对应的安全系数选取问题,吊挂结构仿真分析方法、工艺和无损检测方法研究,吊挂结构疲劳试验方法以及联合加载试验方法研究等,为研制高可靠轻质吊挂结构奠定技术基础。

(5)针对机载安全性问题,系统地建立空射运载火箭固体发动机安全性评估体系,开展安全因素辨识方法和安全性仿真方法研究,制定和完善安全性相关标准规范,为全箭的安全性设计提供技术保障。

通过研究上述问题储备空射运载火箭固体发动机设计能力,为固体空射运载火箭的研制奠定技术基础。