小推力长工作时间固体火箭发动机喷管温度仿真分析①

2023-08-30邓康清王鹍鹏余小波朱雯娟王相宇杨育文张琪敏

邓康清,王鹍鹏,余小波,向 进,朱雯娟,王相宇,杨育文,汤 亮,张琪敏

(1.航天化学动力技术重点实验室,襄阳 441003;2.湖北航天化学技术研究所,襄阳 441003)

0 引言

固体火箭发动机喷管在发动机工作过程中承受高温、高压和高冲刷的恶劣环境。因此,耐烧蚀和热防护技术一直是发动机研究的重要内容。这就离不开发动机喷管的流场仿真和热力分析,国内外对此开展了大量研究。PANIN等[1]利用二维轴对称可压缩N-S雷诺时均方程数值模拟发动机内流场温度分布,并通过试车试验验证。JOHN和MOROZOV等[2-3]基于有限元的方法对潜入式喷管的热响应进行了数值模拟分析。付鹏等[4]采用有限元法研究了固体火箭发动机喷管喉衬结构的烧蚀量、瞬态温度场和应力场;张晓光等[5]建立了基于FLUENT流体计算软件和ANSYS结构分析软件的流场热结构耦合分析二维模型,实现了流场与烧蚀传热的双向耦合及流场、热到结构的单向耦合;王寅虎[6]利用FLUENT软件一维数值模拟了发动机火药启动器工作期间壳体瞬态温度场。韩珺礼等[7]基于三维有限元法模拟分析了喷管工作时的温度场。孙林等[8]研究了旋转固体火箭发动机喷管热结构,得到不同转速下的流场、温度场和应力场。白俊华等[9]建立了喷管喉衬流固耦合换热模型,分析了喷管粗糙度、燃气成分、燃烧室压强和推进剂燃温等因素对喷管喉衬热结构及换热规律的影响。熊永亮等[10]建立起轴对称的有限元计算模型,计算了喉衬组件与扩张段结构的瞬态温度场,研究了轴对称载荷下热-结构耦合场的应力,得到喷管各层材料间的膨胀系数差异对应力的影响较大。陈国光等[11]系统说明了固体火箭发动机喷管石墨喉衬的瞬态温度场和热应力场有限元计算方法,导出了横向同性材料轴对称瞬态温度场、热应力场的有限元公式,并对两种喉径的喉衬进行了数值计算,计算结果与发动机试车试验时φ205 mm喉衬安全、φ184 mm喉衬发生裂纹结果是一致的。吴川等[12]采用流固耦合方法,对金属及多种非金属材料组成的长尾喷管工作过程进行的非稳态传热数值计算表明,燃气对长尾喷管由内向外进行传热,但外壁面各区域温度场因内部材料不同差别较大。张小英等[13]计算了美国Trident 2 D2弹道导弹一级发动机的流场、壁面温度场和壁面烧蚀,发现喷管收敛段和喉部主要受到高温喷流的辐射加热,内壁辐射热流约为对流热流的2.5倍,喉部下游因喷流温度下降,速度激增,内壁对流热流超过辐射热流,在扩张段尾部,内壁的辐射热流再次超过对流热流;沿喷管壁面厚度自内向外,壁面温度急剧下降,发动机工作后16 s时,喉部截面处内壁温度达到2700 K,而外壁温度仅为340 K。

目前,对固体火箭发动机喷管流场研究主要集中在短时间工作的喷管(小于10 s)及喷管内表面温度场的模拟,而对长时间工作的固体火箭发动机喷管温度场的模拟研究不多,特别是对降低喷管外表面温度场的技术还少有研究。本文通过瞬态流-固-热一体化一步耦合分析法对一种采用无铝PET推进剂的小推力长时间工作的固体火箭发动机喷管进行了传热分析,得到固体火箭发动机喷管燃气流场情况、喷管内外表面温度场分布及其随工作时间的变化规律,并用发动机试验验证了计算结果的正确性,从而为合理设计小推力长时间工作固体火箭发动机喷管,控制发动机温度提供指导和依据。

1 计算模型

1.1 有限元模型

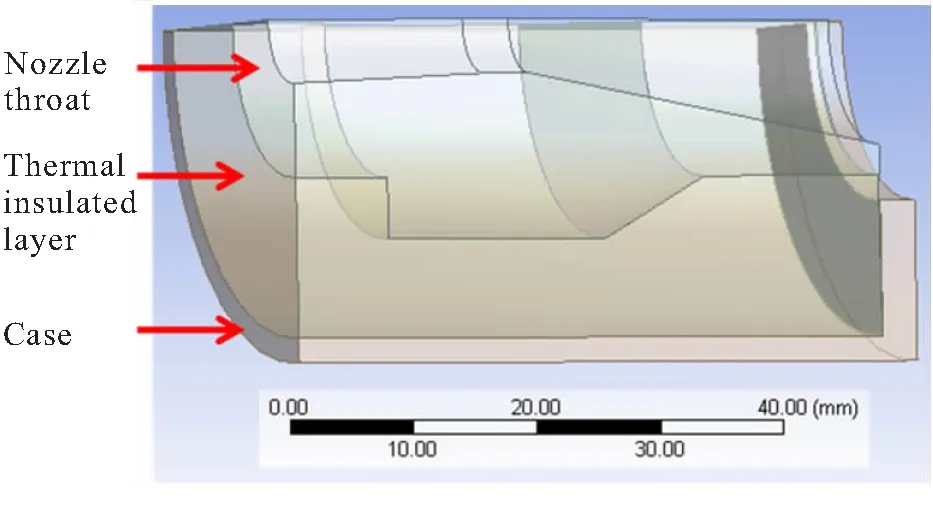

由于本文研究的喷管具有对称性,取出一个子结构进行分析,从而极大简化了计算规模。取1/4进行分析,子结构三维几何结构见图1。发动机喷管由喉衬、隔热层和壳体组成,外径56 mm,长度为54 mm。

1.2 瞬态流固热耦合计算区域及边界条件

通常的流-固-热耦合方法是:假设流体与外界是绝热的,对发动机喷管中的流体进行静态流场仿真分析,得到喷管中燃气的热流场分布;再通过流体与喉衬界面耦合,得到喉衬内表面的热流密度情况;最后,通过瞬态热仿真得到各部件在各个时刻的温度场分布。这种方法步骤多且繁琐,并且绝热的假设与实际不符,将导致后续仿真结果与实际结果存在偏差。本文的瞬态流-固-热一体化一步耦合法将整个流体、喷管喉衬、隔热层和壳体作为一个整体考虑,只需一步瞬态流场仿真,即可得到流体流场分布和所有部件的温度场分布,而不再需要瞬态热仿真这一步。

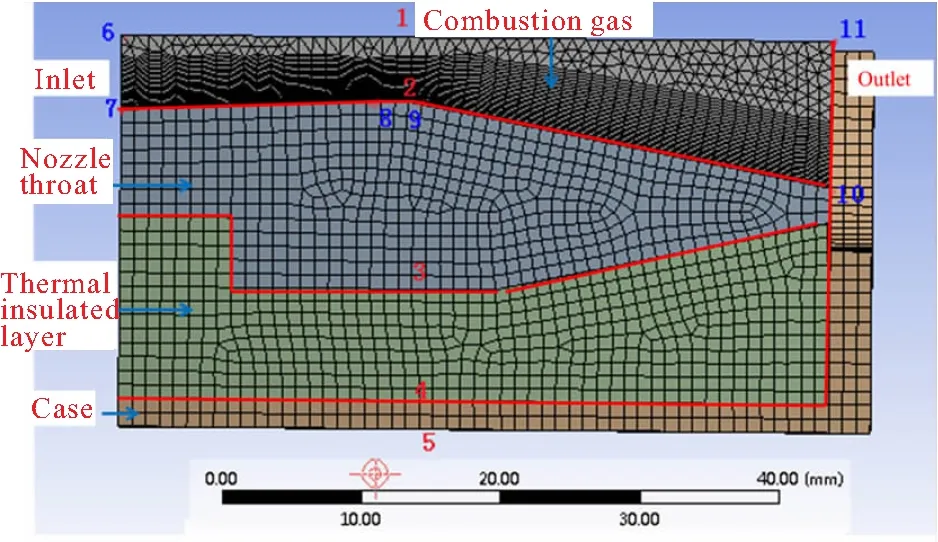

瞬态流-固-热耦合一体化一步仿真法是选取喷管入口为燃气进口,采用商用软件FLUENT 对喷管流场进行计算。整个流场区域如图1所示。图1中,6-7为喷管入口边界,给定燃气总压和总温,分别为5.4 MPa 和2252 ℃(2525 K);7-8-9-10为喷管壁面,采用无滑移壁面边界;10-11是出口边界,采用压力场边界,压力为0.1 MPa。流体和固体间、固体和固体间采用耦合壁面,外壁面采用对流边界条件。整个流场和喷管主要采用六面体网格,流场壁面网格逐步加密。典型计算规模为19 935个节点,27 102个单元。对该喷管同时进行瞬态流-固-热耦合,得到整个喷管温度场分布和燃气流的温度分布和压强分布,结果可作为降低固体发动机壁面温度的依据。

(a)Physical model

(b)Finite element model图1 发动机喷管局部模型Fig.1 Model of partial motor nozzle

1.3 材料性能

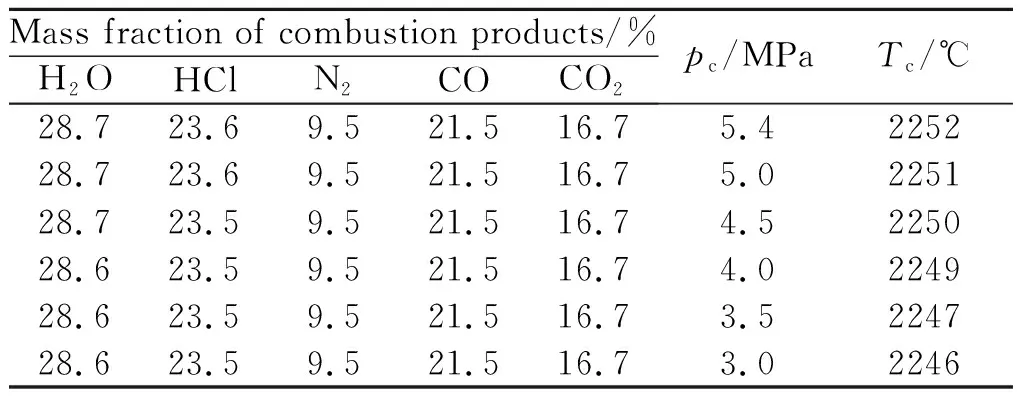

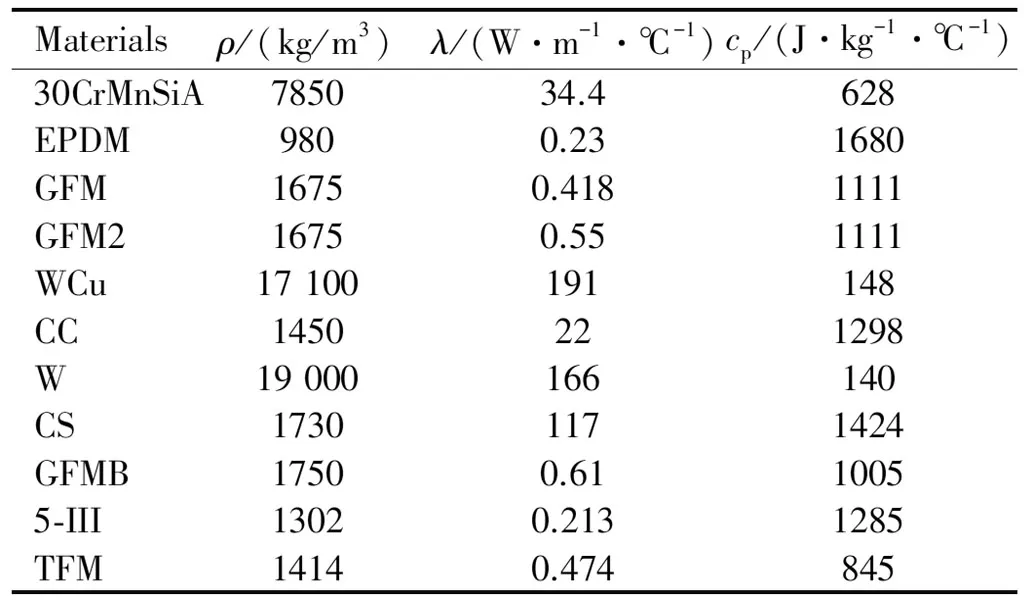

通过热力计算得到采用无金属PET推进剂发动机喷管气相入口燃气种类和质量分数如表1所示。用于瞬态热分析的金属壳体、绝热层、耐烧蚀喷管材料的性能参数见表2。

表1 气相入口燃气种类和质量分数Table 1 Species and mass fraction of combustion products at the inlet

表2 材料的性能参数[14-15]Table 2 Properties of materials[14-15]

1.4 模型验证

1.4.1 网格无关性验证

为确定合理的计算网格分布,兼顾计算准确性和效率,对于发动机分别采用20 000(19 935个节点)和60 000(64 720个节点)不同数量的网格进行仿真,对比不同网格尺寸的计算结果,差异性很小,最高温度仅相差1 ℃(密网格2196 ℃,疏网格2197 ℃)。综合考虑计算精度及资源,使用20 000网格尺度进行计算。

1.4.2 实验验证

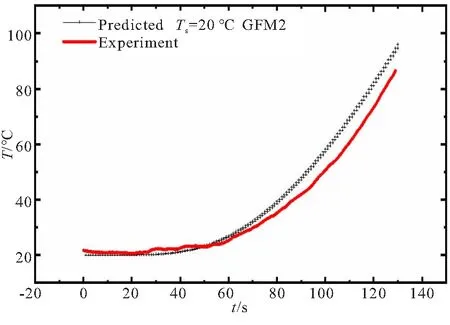

采用无金属PET型固体推进剂,燃烧室理论燃温2252 ℃,制成相同喷管结构的固体发动机,该发动机长1510 mm,直径φ180 mm,在20 ℃下进行了129 s试车试验,采用喷管表面埋置热电偶方法测试了发动机喷管喉径处壳体表面温度,并与表面温度仿真结果进行对比,结果如图2所示。

图2 发动机喷管段壳体表面温度实测结果与仿真结果Fig.2 Tested and predicted temperature at surface of the SRM nozzle

由图2可知,发动机喷管喉径处壳体表面温度-时间仿真曲线与实验测试曲线趋势相同,但喷管喉径处壳体表面温度预示结果比实测结果高9 ℃左右,偏差约10%,喷管喉径处壳体表面预示温度结果与实测结果较吻合,验证了模型的可靠性。

2 计算结果及分析

2.1 喷管流场和温度场典型计算结果

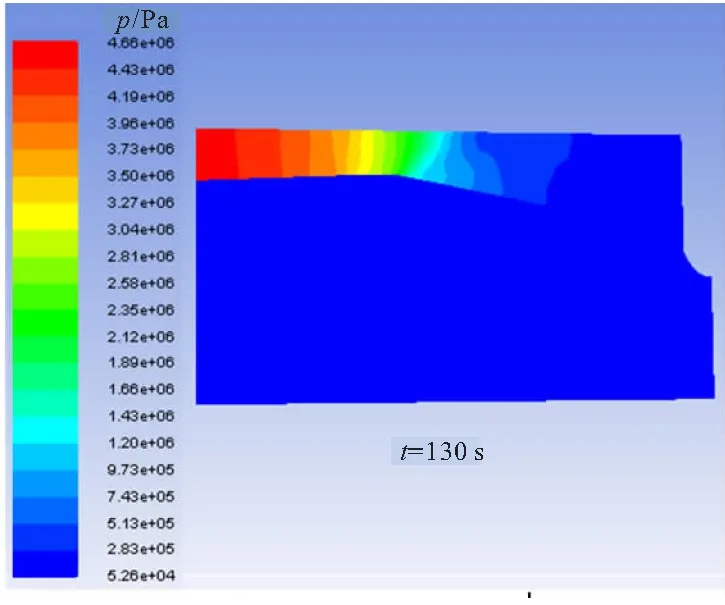

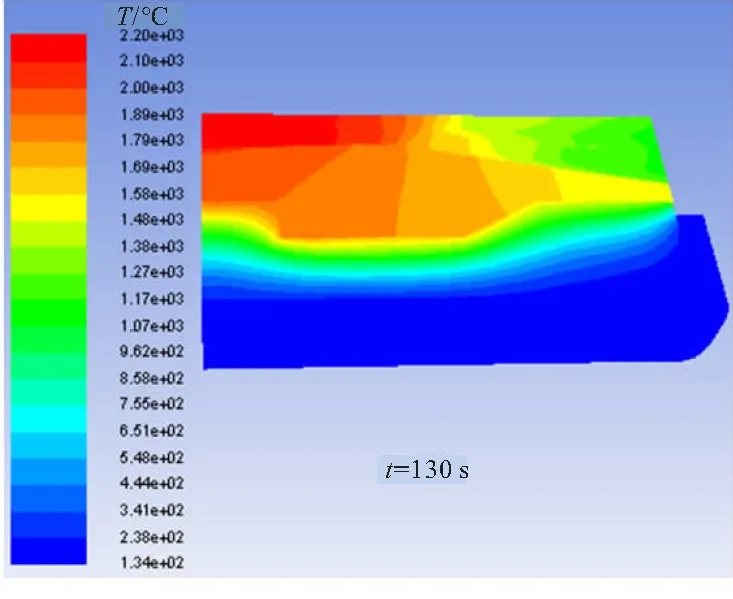

利用FLUENT软件,对喷管中的气相组分,采用组分输运模型处理,燃气设为理想气体,在三维N-S 方程的基础上,加入组分输运方程,采用标准k-ε两方程模型对流场进行瞬态分析求解。其中,喷管材料为CS,推进剂燃温为2252 ℃,工作压强为5.4 MPa,换热系数取h=50 W·m-2·℃-1,每个时间点迭代计算10次,直至计算到工作时间130 s结束。喷管内燃气温度场和喷管本身温度场分析结果如图3所示。从喷管中的压强分析结果最大压强4.66 MPa和温度场分析结果最高温度2200 ℃可以看出,流场分析结果是可信的。

(a)Pressure contour

(b)Temperature contour图3 燃烧130 s时发动机流场分析结果(h=50 W·m-2·℃-1)Fig.3 Flow field simulation results of the SRM at burning time of 130 s(h=50 W·m-2·℃-1)

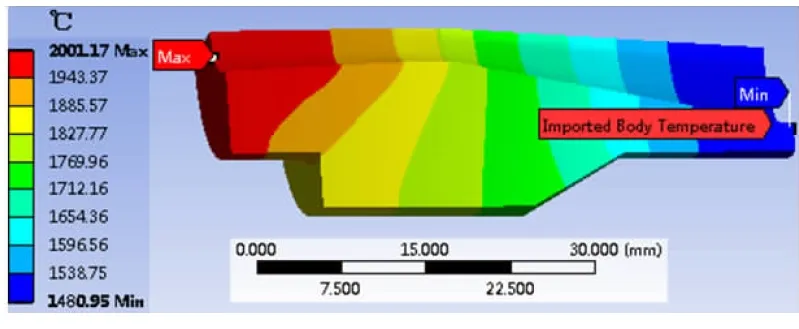

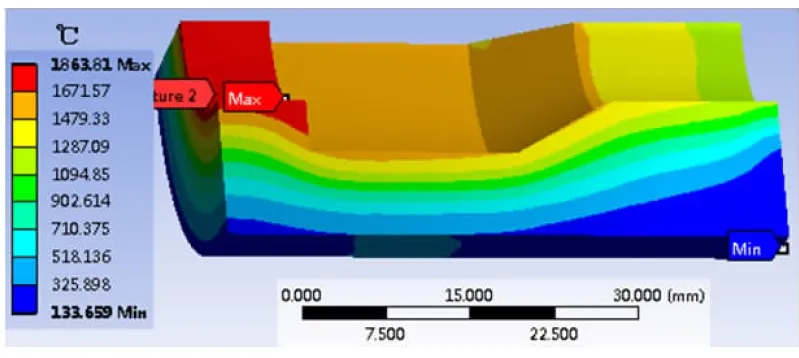

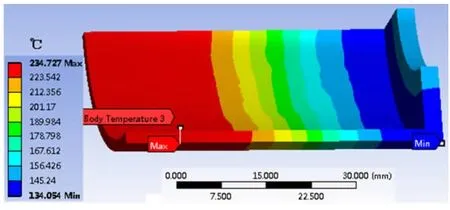

图4是燃烧130 s时发动机各部件传热分析结果。可知,喉衬温度最高,最低也有1481 ℃;隔热层温度次之,在134~1864 ℃之间;壳体表面温度最低,在134~234 ℃之间,且从喷口到入口,壳体表面温度逐渐增加。

(a)Temperature contour of the nozzle throat

(b)Temperature contour of the thermal insulated layer

(c)Temperature contour of the case图4 燃烧130 s时发动机各部件传热分析结果 (h=50 W·m-2·℃-1)Fig.4 Thermal simulation results of the SRM parts at burning time of 130 s(h=50 W·m-2·℃-1)

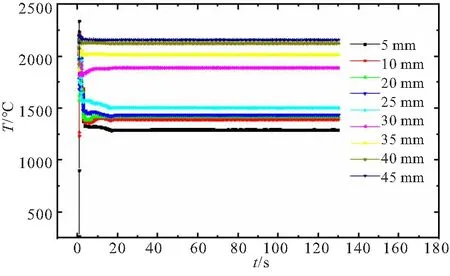

图5是发动机工作过程中喷管中心轴线上燃气温度-时间曲线和130 s时中心轴线上各点燃气温度-距离曲线,图5(b)中的L指离喷管出口的距离。可知,随工作时间增加,喷管中心轴线上各点温度在点火后急剧增加,20 s后基本保持不变;从喷管出口到喷管入口,喷管中心轴线上各点温度逐渐增加。

(a)Temperature-time curves at axis of the SRM

(b)Temperature-distance curve of the points at axis of the SRM at burning time of 130 s图5 工作时间和喷口距离对中心轴线上各点温度的影响Fig.5 Effect of working time and distance from outlet of nozzle on temperature at axis of the SRM

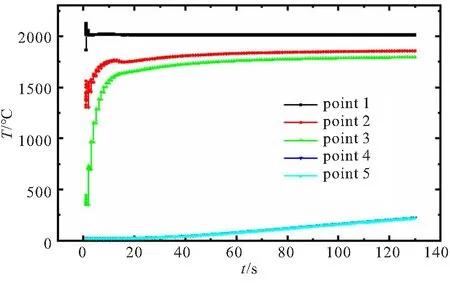

图6为喷管中几个典型特征点的温度随工作时间的变化情况。5个点的位置见图1。点1在喷管喉部中心轴线上,点2在喷管喉衬直线段内表面上,点3在喷管喉衬直线段外表面上,点4在喷管喉部隔热层外表面上,点5在喷管喉部金属壳体外表面上。从中可知,随工作时间增加,喷管中心轴线上点的温度点火后急剧增加,20 s后基本保持不变;喷管喉部中心轴线上温度最高,喉衬内表面温度次之,喉衬外表面温度比内表面温度低,但两者很接近;由于隔热层的隔热作用,隔热层外表面温度大大降低,金属壳体外表面温度与隔热层外表面温度相近。

图6 喷管中几个典型特征点的温度变化情况Fig.6 Change of temperature at some typical point on nozzle of the SRM

2.2 发动机喷管表面温度变化规律

2.2.1 发动机喷管表面位置的影响

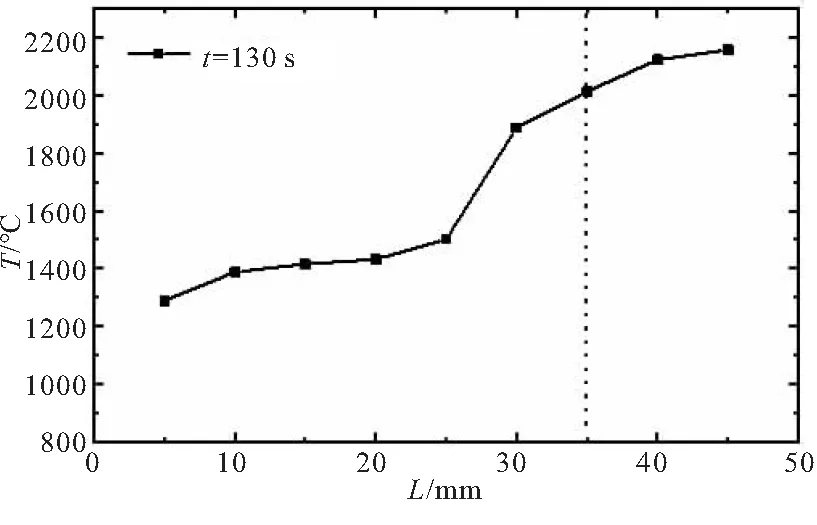

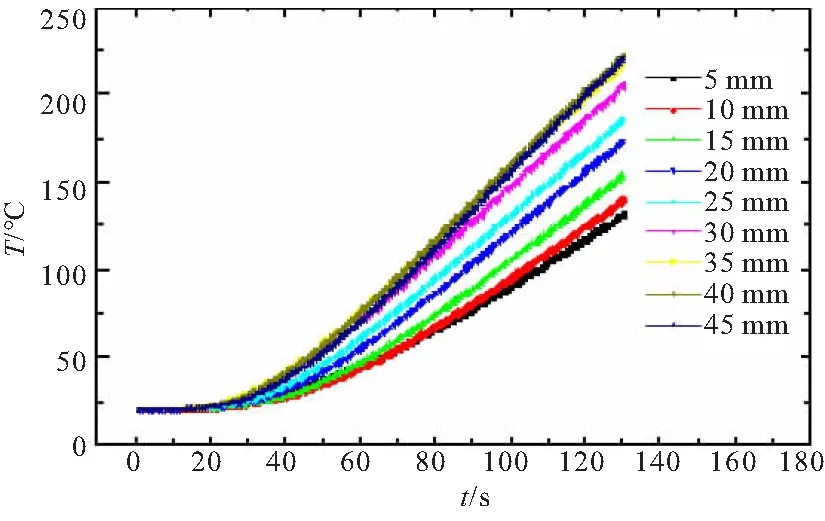

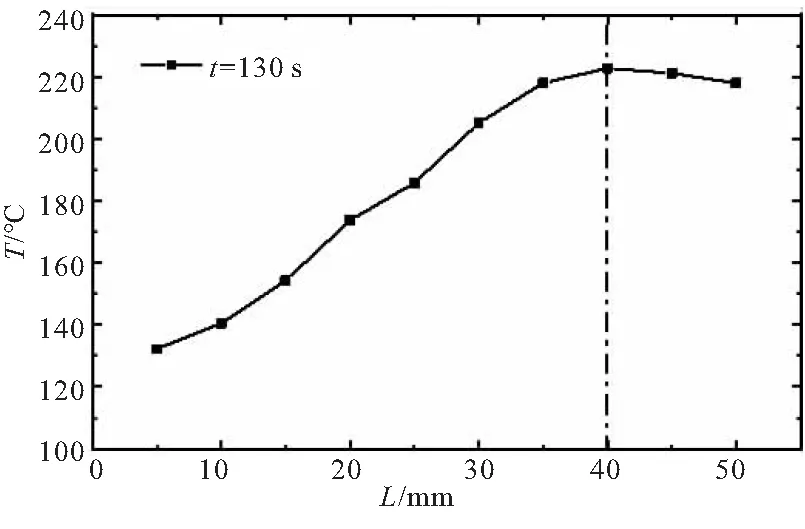

图7为发动机喷管工作130 s过程中壳体表面温度-工作时间曲线和壳体表面最高温度-距离曲线,图7(b)中的L指离喷管出口的距离。可知,喷管壳体表面温度随工作时间增加而增加,随离喷管出口的距离增加先增加,喷管喉部壳体表面温度最高,而后逐步降低。经过130 s工作后,这种发动机喷管表面温度最高达到220 ℃左右,这对舱内的设备不利,因此需要降低喷管表面温度。

(a)Temperature-time curves at axis of the SRM

(b)Temperature-distance curve of the points at axis of the SRM at burning time of 130 s图7 离喷管出口距离对喷管金属壳体表面温度的影响Fig.7 Effect of distance from outlet of nozzle on surface temperature of the nozzle

2.2.2 推进剂燃温和燃烧室压强的影响

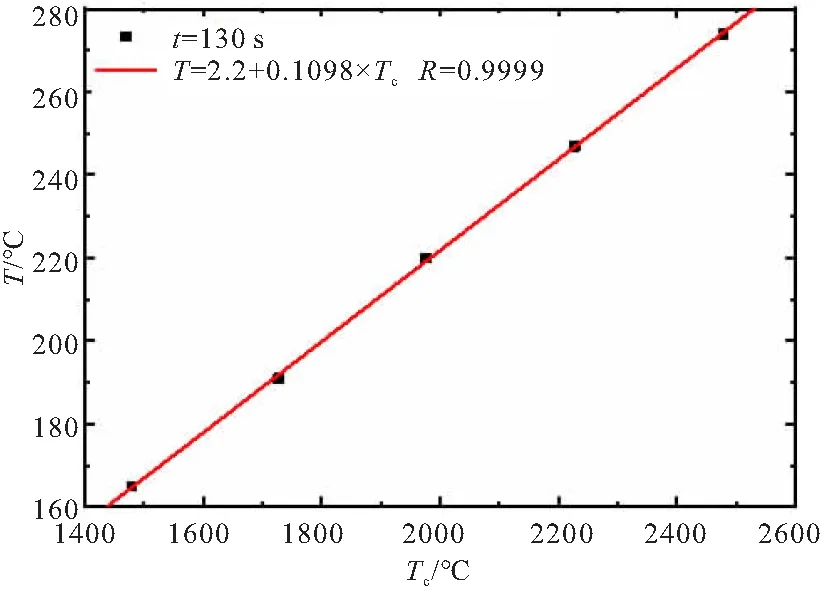

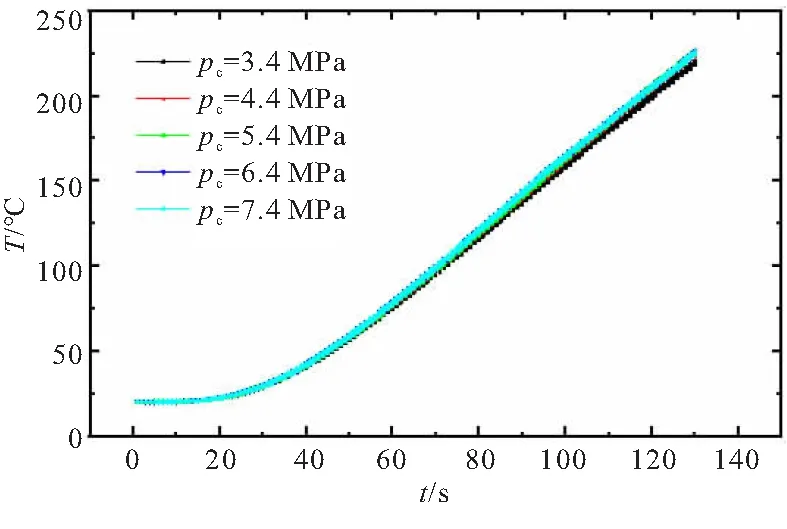

推进剂燃温和燃烧室压强对金属壳体表面温度的影响见图8和图9。推进剂燃温Tc变化是在压强p=5.4 MPa不变下,由改变推进剂配方组分含量达到的,再由全流场计算得到130 s金属壳体表面最高温度。同时,由于表1中热力计算得到,在燃烧室压强p=3~5.4 MPa范围内,推进剂燃温仅变化0.26%(6 ℃),推进剂燃气成分最大变化不到0.2%,可以认为,燃烧室压强对推进剂燃温和燃气成分影响可以忽略,因此在流场仿真时可以直接改变燃烧室压强进行计算。从图8和图9可知,推进剂燃温增加,喷管金属壳体表面温度呈线性增加;燃烧室压强变化对金属壳体表面温度影响不大。

图8 推进剂燃温对金属壳体表面温度的影响Fig.8 Effect of combustion temperature of propellants on surface temperature of the nozzle

图9 燃烧室压强对金属壳体表面温度的影响Fig.9 Effect of pressure in combustion chamber on surface temperature of the nozzle

2.2.3 换热系数对喉径处金属壳体表面温度的影响

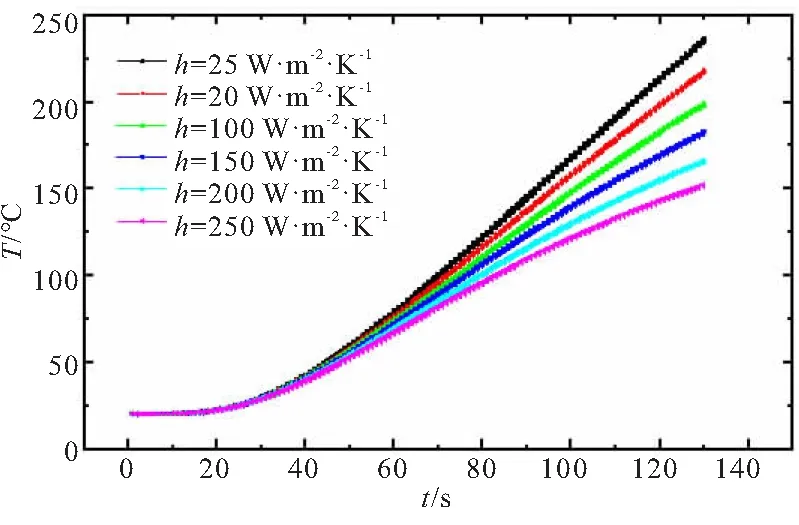

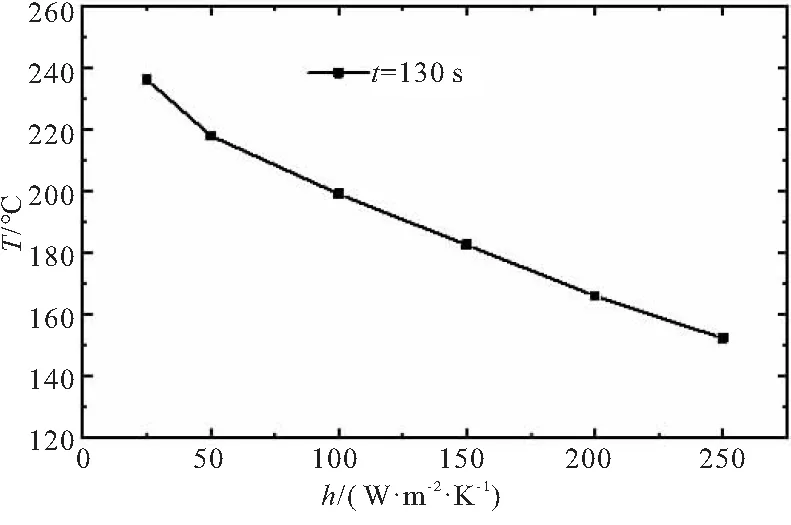

换热系数对喉径处金属壳体表面温度的影响见图10。可知,喷管壳体表面温度随工作时间增加而增加;换热系数增加,金属壳体表面温度几乎呈线性降低。这是因为换热系数越大,通过换热导出的热量越多,金属壳体表面温度降低越大。

(a)Temperature-time curves on the surface of nozzle

(b)T-h curve on the surface of nozzle图10 换热系数对喉径处外金属壳体表面温度的影响Fig.10 Effect of heat transfer coefficient on surface temperature of the nozzle

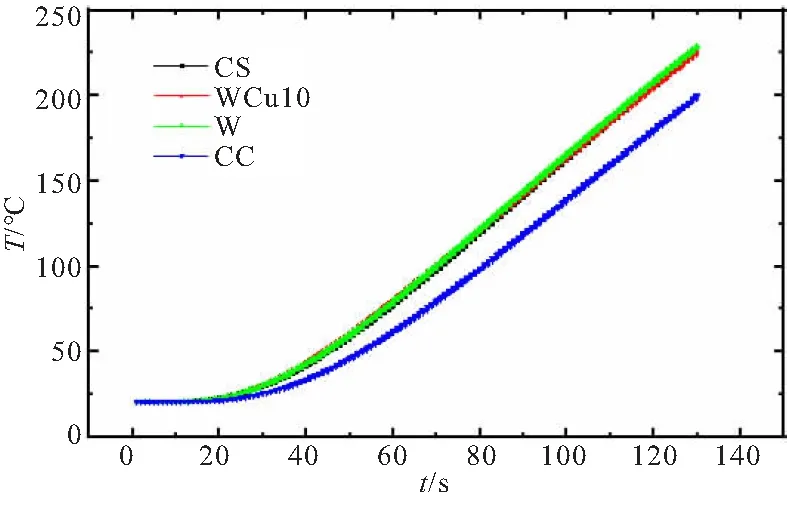

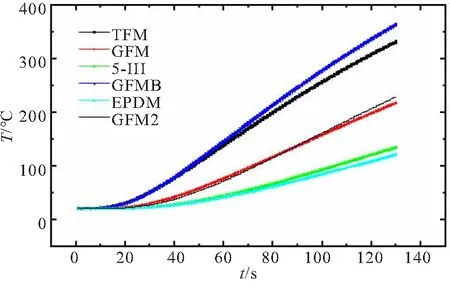

2.2.4 喉衬材料的影响

喉衬材料和隔热材料对金属壳体表面温度的影响见图11和图12。可知,CS、WCu和W的壳体表面温度相同,只有采用CC有一定的降低金属壳体表面温度的作用;隔热材料具有显著的降低金属壳体表面温度的作用,其作用大小为:

图11 喉衬材料对金属壳体表面温度的影响Fig.11 Effect of throat materials on surface temperature of the nozzle

图12 隔热材料对金属壳体表面温度的影响Fig.12 Effect of thermal insulation materials on surface temperature of the nozzle

EPDM >5-Ⅲ >GFM >GFM2 >TFM >GFMB

该顺序与上述几种材料的导热系数大小顺序正好相反。说明隔热材料导热系数是影响壳体表面温度的主要因素:隔热材料导热越慢,隔热材料阻止热量往外导出到壳体表面的作用越大,隔热材料降低壳体表面温度的作用越大。

3 结论

(1)得到了喷管的温度变化规律,喷管中心轴线上各点的温度开始时急剧增加,20 s后基本保持不变;从喷管出口到喷管入口,喷管中心轴线上各点的温度逐渐增加。喷管喉部中心温度最高(2000 ℃以上),喉衬内表面温度次之,喉衬外表面温度比内表面温度低,但两者很接近(1481~2000 ℃);由于隔热作用,隔热层外表面温度大大降低(134~1864 ℃);金属壳体外表面温度最低(134~ 234 ℃),和隔热层外表面温度接近。说明隔热层是喷管各部组件中降低壳体外表面温度最有效部件。

(2)揭示了喷管壳体表面温度的变化规律,喷管壳体表面温度随工作时间增加而增加,随离喷管出口的距离增加先增加而后逐步降低。喷管喉部壳体表面温度最高,130 s时最高达220 ℃左右。说明喷管喉部位置的绝热防护是降低壳体表面温度最重要部位。

(3)推进剂燃温增加,喷管金属壳体表面温度呈线性增加;换热系数增加,金属壳体表面温度近似线性降低;燃烧室压强变化对金属壳体表面温度影响不大。

(4)隔热材料具有显著降低金属壳体表面温度的作用,其作用大小为EPDM >5-Ⅲ >GFM >GFM2 >TFM >GFMB。

(5)本文采用的瞬态流-固-热一体化一步耦合分析法,克服了以往先假设绝热进行流场分析,再将结果耦合进行热分析方法的步骤多、绝热假设不符合实际情况的局限性,具有开拓性,对类似研究工作具有指导性。可为合理设计固体火箭发动机喷管,控制发动机喷管表面温度提供设计依据。

本方法预估的喷管表面温度与实测结果仍有约10%的偏差,后续可进一步开展提高喷管表面温度预估精度的方法研究。