打叶复烤自动化精准配方投料设备的设计与应用

2021-09-26楚晗张长安王文杰郭永才程明远李彦周秦少华王延军党霞

楚晗,张长安,王文杰,郭永才,程明远,李彦周*,秦少华,王延军,党霞

1 天昌国际烟草有限公司,河南省许昌市魏都区五一路北段 461000;

2 天昌国际烟草有限公司天昌复烤厂,河南省许昌市魏都区解放路北段 461000

随着烟草行业高质量发展的推进,打叶复烤在烟草产业链中的作用逐渐凸显,工业企业对复烤企业成品质量控制水平提出了更高层次的要求,打叶复烤均质化加工水平也越来越得到重视[1]。配方打叶具有提升烟叶可用性及质量稳定性、模块间优势互补、方便工业配方加工等优点[2-3],是提升打叶复烤均质化水平的有效途径,已成为目前最常见的复烤加工方式。田栾栾等[4]在高、中、低烟碱等级的基础上,进一步细分烟碱分段范围,在复烤前进行重新配比组合,发现精细化混配之后烟碱CV值,即烟碱变异系数,较常规加工明显降低。沈晗等[5]在平库条件下,探索了三种出入库模式下生产的均质化效果,其中,“混配组合”调控模式效果最好,但用工和时间成本较高,“相似组合”操作简单、成本低,便于实际生产应用。可文庚等[6]以烟碱及其变异系数作为表征与衡量的关键指标,设计了多个堆垛货位进行原料搭配投料,通过该调控方法,成品烟碱CV值降低,装箱烟片变异系数控制在3%以内。目前,配方打叶多采用原料烟碱“高低搭配”的方法,通过对原料均匀混配,实现打叶复烤均质化水平的提升,但受人工条件制约影响,配方打叶在备料、铺叶摆把、混配等关键环节难以保证配方的稳定性和均匀性[7-9],直接影响均质化加工效果,这也对配方打叶投料模式提出了新要求[10-11]。为提高打叶复烤环节多等级配方投料的精准性和稳定性,设计了一种配方烟叶自动化精准投料设备,该设备摆脱了人工因素的限制,实现配方烟叶由平铺式向层铺式投料的转变,有效提高配方打叶的均匀性和稳定性,为打叶复烤均质化加工水平的提升提供技术支持。

1 系统设计

1.1 系统组成

设备主体分为两个部分,投料控制单元和自动化进料装置。投料控制单元是设备控制中枢,负责对自动投料设备下达工作指令以及收集反馈信息;自动化进料装置负责执行投料指令,实现配方烟叶自动投料,均匀混配。

1.1.1 投料控制单元

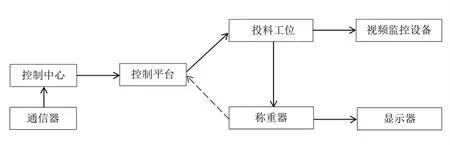

投料控制单元主要由控制中心、控制平台、称重器、通信器组成,图1为该单元的结构示意图。通信器接收到投料信息后,将其发送至控制中心,控制中心根据投料信息、投料工位数计算投料轮次,并依据投料种类和投料轮次对各工位对应的控制平台下达具体投料指令,称重器对各工位的投料进行称重,并将重量信息实时反馈至控制平台,同时将流量信息发送至显示器,视频监控设备实时显示投料情况。在实时检测、调控中,实现配方投料的在线设计、自动投料的精准执行、投料精度的在线反馈,减少投料失误。

图1 投料控制单元示意图Fig.1 Schematic diagram of feeding control device unit

1.1.2 自动化进料装置

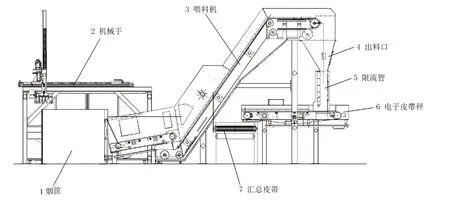

自动化进料装置主要由投料单元、喂料机构、控制装置、汇总皮带组成,如图2所示。烟筐1为定制烟筐,底部装有滑轮,四周为镂空设计,烟筐上部全开,定制烟筐内装有松散回潮后的烟叶,运送至进料装置指定位置,并对其进行固定,投料单元四周设置有料位传感器,料位传感器对烟筐内物料状态进行动态感应,机械手2根据料位传感器指示,在三维移动轨道上进行抓取作业,三维移动轨道由支架和推动支架的伸缩缸组成,在三维移动轨道上,机械手可以实现前后、横纵、垂直方向灵活移动。原烟经机械手抓送至喂料机3,为使机械手抓取的烟叶均匀分散,喂料机上均匀分布拨料辊,原烟经拨料辊均匀分散,进行流量控制,经分散的烟叶通过出料口4,在限流管5处进行流量二次控制,烟叶落至电子皮带秤6处,对烟叶进行称重并反馈,实现定量喂料。烟叶经控制装置落至汇总皮带7处,汇总皮带将配方烟叶传送至下一工序。

图2 自动化进料装置Fig.2 Automatic feeding device

1.2 设备工作模式的实现

为实现多等级配方投料,此自动化精准配方投料设备设置为并联单元,假定使用6台投料设备,在并联结构下,物料走向逆向排序分别为6、5、4、3、2、1,各模块原烟经各自动化进料装置进行自动投料,通过定量喂料,连续均匀地落入汇总皮带处,如图2汇总皮带7。设备运行后,1号投料设备布料至汇总皮带,物料经汇总皮带运送至2号投料设备下方时,2号投料设备开始布料,直至6号投料设备布料开始,在并联结构下,最终汇总皮带输出截面为6台投料设备所投物料的完整组合,实现层铺式输出。该设备能消除人工投料不确定因素的影响,实现自动化精准投料,且物料的层铺式输出使各等级烟叶在投料阶段就能完成初次预混,混配均匀度高,可有效提升配方打叶的精准度和混配的均匀性。

设备机械手通过模拟人工,对烟框内不同方向、不同位置的烟叶进行抓取作业,使烟框内烟叶在抓取作业时得到松散,达到框内烟叶初混的效果,与翻箱喂料等其它自动化投料生产手段相比,投料颗粒度极大地减小,在提升投料自动化水平的基础上保证了投料的颗粒度,更有利于烟叶均匀混配。

2 应用效果

2.1 试验设计

以某工业公司2020年中部烟配方模块为试验材料,在天昌国际烟草有限公司天昌复烤厂6000 kg/h生产线上开展对比试验。原烟经回潮松散后,分别采用传统人工铺叶直投和自动化精准配方投料设备自动投料两种方式对配方烟叶进行投料,其中人工台位18个,单次投料误差为每公斤±2%,自动化精准配方投料设备6台,投料误差为每小时±2%,设置人工投料及自动化精准配方投料设备投料流量为6000 kg/h。

2.2 测定项目和方法

2.2.1 投料流量均匀性及精准度测定

投料流量均匀性测定方法:按照6000 kg/h的加工任务,在设备稳定运行后,对6台自动投料设备电子皮带秤的瞬时流量进行读数,每次读数间隔3 min,共读数24次,测定自动化精准投料设备投料流量的均匀性。

投料精准度测定方法:在三班生产时各随机抽取1 h进行取样,对该时段内18个人工台位及6台自动化投料设备投料完成情况进行测定,对两种投料方式下汇总皮带处的流量烟叶进行称重计算,得出1 h内人工、自动化投料设备的投料完成情况及投料精准度,每种投料方式各取样3次。

2.2.2 混料均匀度测定

用6种不同颜色的线绳(红、黄、蓝、白、黑、绿)标记不同等级原烟共1000 kg,按红:黄:蓝:白:黑:绿=1:2:2:2:2:1的比例进行配方投料,对1 min内汇总皮带处烟叶进行取样,单次取样间隔1 min,共取样3次,对每种颜色重量进行称重计算占重比例,对比两种投料方式混料均匀度。

2.2.3 烤后烟烟化学指标检测

在装箱处对1 h内两种投料方式下产出的烤后成品片烟进行取样检测,单次取样200 g,每种投料方式各取样20次,使用近红外光谱仪测定其烟碱含量。计算变异系数。

2.2.4 试验仪器

自动化精准配方投料设备及定制烟筐(详见专利CN211003636U和CN211983752U);美国赛默飞世尔科技(Thermo Scientific)Nicolet Summit型傅里叶变换近红外光谱仪;FED240电热烘箱(德国Binder公司);CSM-III旋风磨(带40目网筛,上海度柯自动化科技有限公司)。

近红外仪器检测参数如下:波数分辨率8 cm-1,扫描次数72次,波数范围4000~10000 cm-1。

打叶复烤生产线设备:1条设计产能为6000 kg/h的打叶复烤生产线。

3 结果与分析

3.1 自动投料流量均匀性测定及不同投料方式投料精准度对比

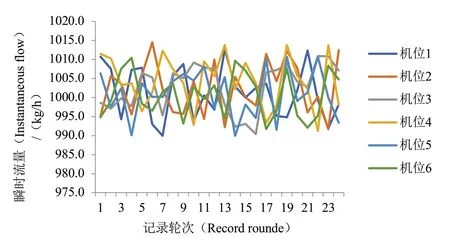

设定6台自动投料设备单台投料流量为1000 kg/h,在设备稳定运行后,对其流量均匀性进行测定,图3为投料瞬时流量记录图。可以看出,6台投料设备投料瞬时流量在985~1015 kg/h上下波动,投料流量误差为±1.5%,在设定误差±2%范围内,整体来看,自动投料设备投料流量在额定范围内浮动,投料较均匀稳定。

图3 自动投料瞬时流量记录图Fig.3 The instantaneous flow rate record of automatic feeding

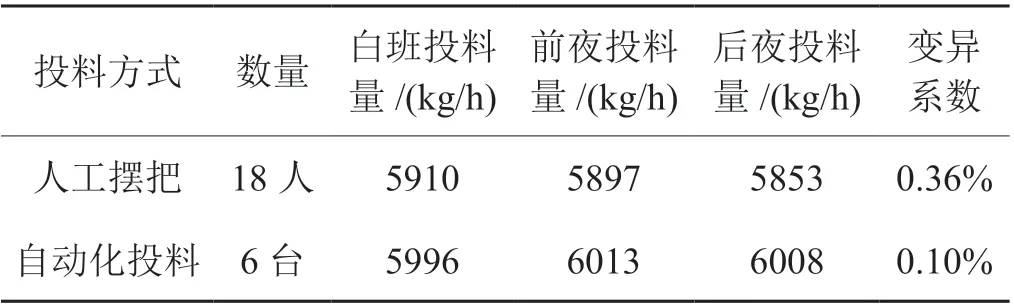

为对比两种投料方式下投料的稳定性和精准度,在三班生产时,随机抽取1 h,测定人工投料和自动化精准配方投料设备在该时段内的投料完成情况,得到表1。由表1可以看出,人工和6台自动化精准配方投料设备均能够在规定时间内完成设定投料任务,人工投料稳定性较自动化精准配方投料设备略差,且人工投料前夜、后夜效率明显低于白班,分析原因,可能是受工作时间和工作状态的影响,人工在后夜连续工作时,工作状态出现较大的波动。与人工投料相比,自动化精准配方投料设备在连续作业时,具有较高的精准度及稳定性。

表1 两种投料方式下投料情况Tab. 1 Feeding situation under two feeding modes

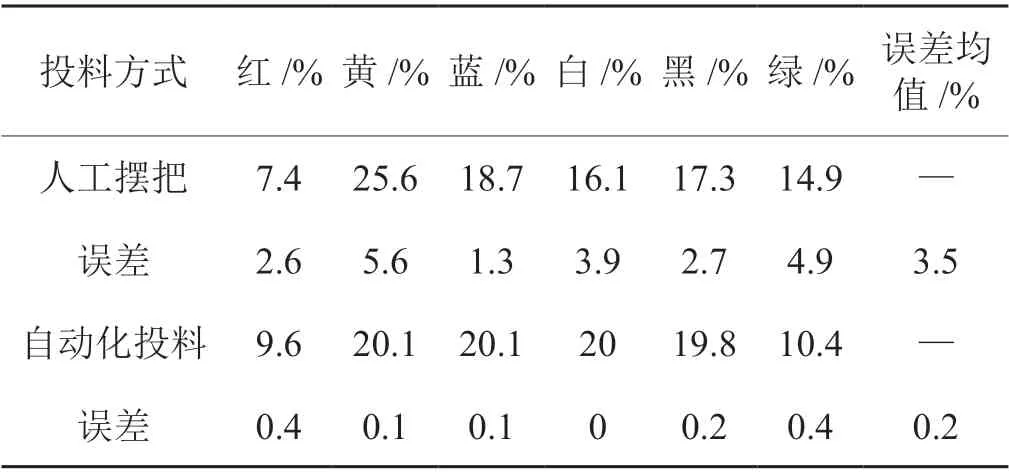

3.2 不同投料方式混料均匀度对比

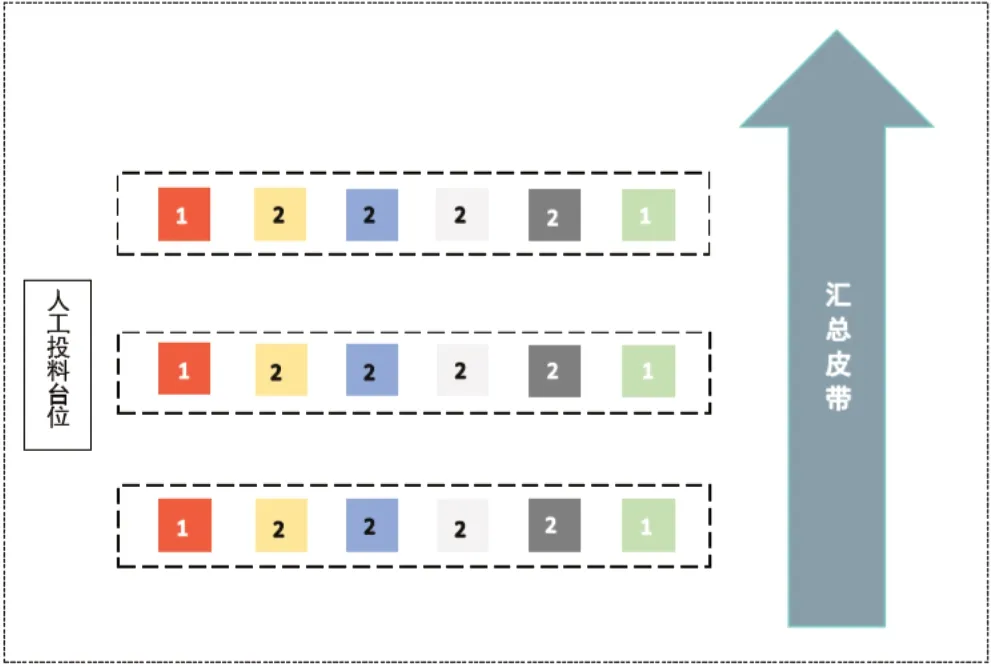

为更加直观地对比两种投料方式对烟叶的初次混配效果,采用6种颜色线绳标记各等级烟叶的方法,按红:黄:蓝:白:黑:绿=1:2:2:2:2:1的比例进行配方投料,其中,人工布料台位及投料比例设置如图4所示。经投料初混,得到表2。结果表明,经自动化精准配方投料设备投料后烟叶达到初次预混,占比与预设比例基本一致,误差均值低至0.2%,说明该设备实现的烟叶层铺式投料保证了垂直截面的精准配比,而人工投料受投料颗粒度、皮带速度、工人工作状态等因素的限制,误差均值为3.5%。目前,人工投料的投料设计方法可以保证单条铺叶皮带上烟叶配方的完整度,但多线人工投料同时作业时,汇总皮带处的混料情况具有一定的随机性,导致比例分布不均匀。因此,对于配方打叶来说,人工投料在投料阶段仅完成了投料的数量任务,对比人工投料,在烟叶初次预混上,自动化精准配方投料设备具有较大的优势。

图4 人工布料台位设置Fig.4 Artificial cloth table setting

表2 两种投料方式混料占比情况Tab. 2 The proportion of the mixture of the two feeding methods

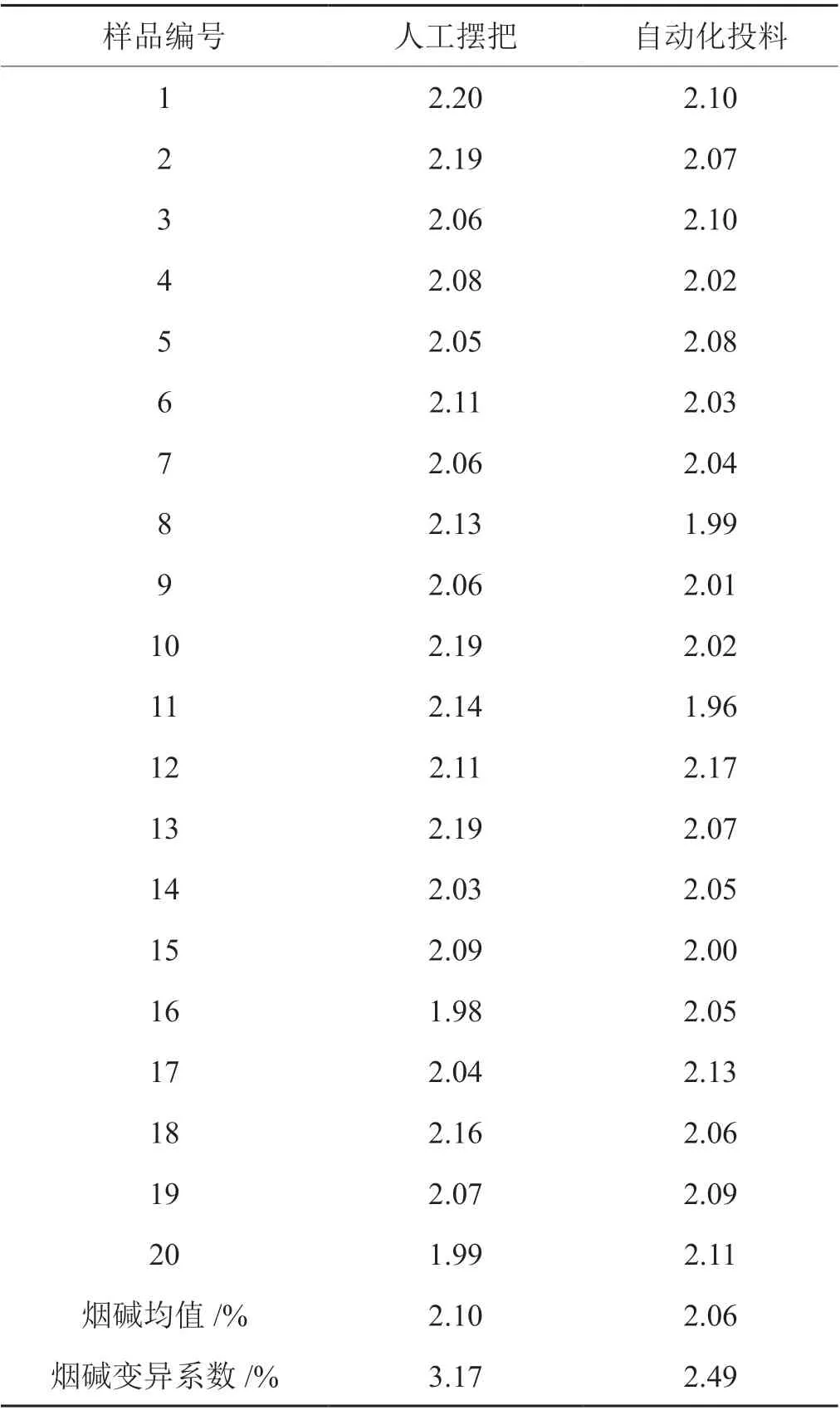

3.3 不同投料方式烤后烟叶烟碱及其CV值对比

为对比两种投料方式对打叶复烤均质化加工的影响,选取打叶复烤均质化加工中代表性指标烟碱及其变异系数作为测定对象,对两种投料方式下1 h生产的20箱烤后烟烟碱进行测定,得到表3。由表3可知,自动化精准配方投料设备投料方式下,烤后烟烟碱CV值低于人工投料,均质化水平有所提升。

表3 两种投料方式下烤后片烟烟碱含量Tab. 3 Nicotine content of flue-cured tobacco slices under two feeding methods

4 结论

为摆脱打叶复烤投料环节人工因素的限制,设计了一种打叶复烤自动化精准配方投料设备,该设备由投料控制单元和自动化进料装置组成,在打叶复烤生产线分别采用人工投料和自动化投料开展对比试验,结果表明:该自动化精准配方投料设备运行状态良好,能够按设计流量完成投料任务,投料流量在每小时±1.5%的范围内波动,流量均匀稳定,受人工不可控、外部环境等因素的影响,人工投料稳定性低于自动化设备投料;自动化精准配方投料设备通过实现对配方烟叶层铺式投料,使原料在投料阶段完成预混,混配均匀度误差在0.2%左右,而人工投料具有不确定性,混配均匀度误差均值为3.5%;经自动化精准配方投料设备投料的烤后片烟烟碱CV值较人工投料降低0.68%,对打叶复烤均质化加工具有较大的贡献度;以天昌复烤厂铺叶摆把生产线为例,自动化精准投料设备在全面投入使用后将大幅提升打叶复烤机械化、自动化水平,日均减少用工200个,每年可节约人工成本支出200万元。

综上所述,此自动化精准配方投料设备解决了人工投料用工量大、不稳定等问题,摆脱了投料环节人工不可控因素的制约,作为均质化控制手段之一,对打叶复烤成本节约、自动化、均质化加工水平的提升方面具有重要意义。本文测试了自动化精准配方投料设备在打叶复烤投料环节原烟投料的工作能力,效果显著。目前,片烟二次组配工艺成为卷烟工业企业优化配方、提升烟叶可用性的有效途径[14],该设备在原烟投料的基础上,也可进一步应用于模块片烟加工工艺中。未来,各复烤厂可以根据实际情况进行生产设计,同时可以与数字化仓库、混配柜等其它均质化控制手段相结合,进一步提升打叶复烤行业自动化及均质化控制水平。