加氢裂化催化剂RHC-131的开发及其工业应用

2023-08-10董松涛赵广乐胡志海

董松涛,赵广乐,胡志海,赵 阳

(中石化石油化工科学研究院有限公司,北京 100083)

随着航空、公路运输能力逐渐增长和汽车工业的迅速发展,油品市场需求结构将发生变化。其中重质燃料油的需求量降低,车用汽油需求量的增长将趋于缓和,喷气燃料等中间馏分油的需求量增长速度将加快[1]。与此同时,加工的原油呈现重质化和劣质化趋势,这将导致原油一次加工的拔出率降低、油品质量变差。为了增加轻油收率,必须提高炼油厂的二次加工能力。可供选择的二次加工手段主要包括催化裂化和加氢裂化技术等。催化裂化投资较低,但产品质量较差且中间馏分油收率低;加氢裂化虽然投资和操作费用相对较高,但随着环保要求的日益严格和市场需求的变化,因其具有产品质量好、且喷气燃料收率高等优点,成为当前一种较佳的选择。

统计数据[2]显示,若GDP增长1%,则油品需求增长0.5%,石化产品需求增长1%。未来油品和石化产品需求均将持续快速增长,其中石化产品需求增长的速度高于油品增长速度。有限的原油资源与最大量获得石油化工基础原料之间的“错配”,将成为未来一段时间石化行业必须面对的一个突出矛盾。

加氢裂化技术除了可以用于生产高质量的喷气燃料外,产品品种和收率可以根据市场需求进行调节,通过多种催化剂的级配,根据炼油厂的实际状况,可生产高芳烃潜含量的石脑油(作为催化重整原料生产芳烃),也可生产低BMCI尾油(作为蒸汽裂解原料生产乙烯或者作为异构降凝原料生产高黏度指数润滑油基础油等),进一步提高经济效益。

优质的加氢裂化尾油可以作为蒸汽裂解制乙烯原料,尾油的BMCI与乙烯产率之间具有良好的相关性,BMCI越低,乙烯收率越高[3],因此尾油BMCI越低对蒸汽裂解制乙烯越有利。

加氢裂化的原料一般为减压蜡油(VGO,馏程 350~550 ℃),作为一种混合原料,其中含有链烷烃、环烷烃、芳烃,以及含硫和含氮化合物。加氢裂化技术一般采用加氢精制催化剂和加氢裂化催化剂配合,VGO馏分先通过精制反应段,将原料油中的有机氮化物脱除,以避免加氢裂化催化剂失活;同时实现含硫化合物的脱除,以及不饱和烃,包括芳烃的加氢饱和,精制油进入加氢裂化反应段。

胡志海等[4]的研究结果表明,加氢裂化过程中不同反应阶段的作用不同,精制段的主要反应是芳烃饱和,多环环烷烃的开环率和环状烃的断侧链率相对较低;裂化段的主要反应是大量的环烷烃、少量芳烃和剩余链烷烃的裂化和饱和反应。张富平[5]的研究结果表明,经过加氢精制段,多环芳烃的变化率达88%左右,双环芳烃的变化率达65%左右,单环芳烃在精制段基本无变化。

典型加氢裂化段的进料中,环烷烃质量分数大于50%,链烷烃质量分数为20%~30%,芳烃质量分数低于15%,且以单环芳烃为主。因此对加氢裂化催化剂而言,主要目标反应物是少量的单环芳烃和大量的多环环烷烃。

增产高附加值产品和提升产品质量是加氢裂化技术及催化剂研发的目标和方向。而多产喷气燃料的尾油型加氢裂化催化剂研制的关键点为:① 强化环烷烃开环反应;② 提高芳烃饱和性能;③避免链烷烃的裂解。

1 实 验

1.1 原 料

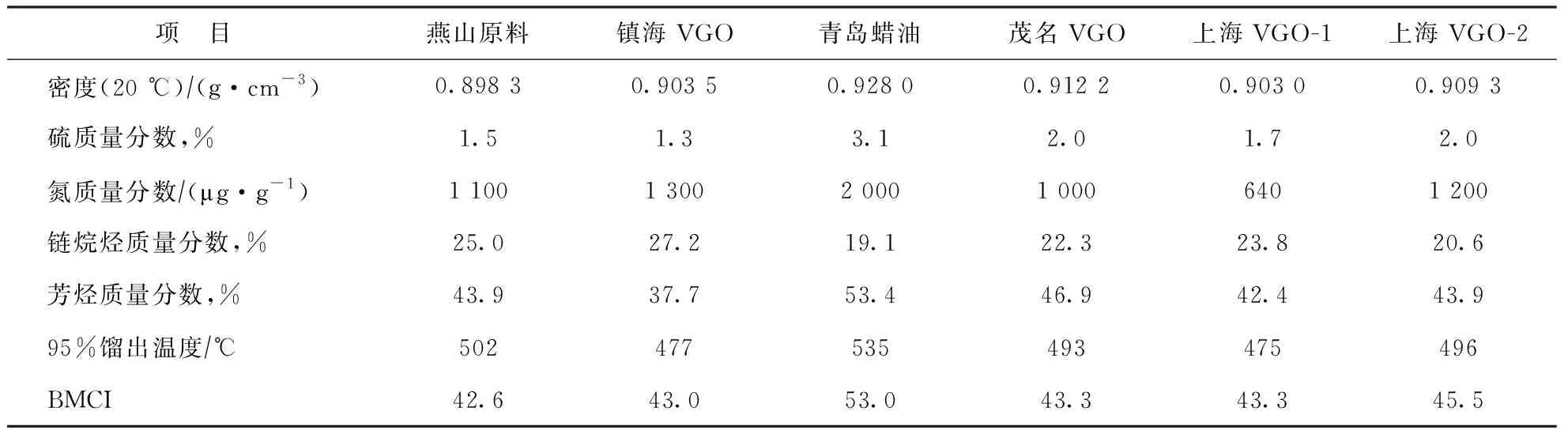

加氢裂化催化剂评价的原料分别采用燕山原料[取自中国石化北京燕山分公司(简称燕山分公司)]和镇海VGO(取自中国石化镇海炼化分公司)。为了研究催化剂的原料适应性,选择4种有代表性的油品,分别为青岛蜡油(取自中国石化青岛炼油化工有限责任公司)、茂名VGO(取自中国石化茂名分公司)、上海VGO-1和VGO-2(取自中国石化上海石油化工股份有限公司),其性质列于表1。

表1 原料性质

由表1可见:原料性质具有较大覆盖范围,密度(20 ℃)从0.898 3 g/cm3到0.928 0 g/cm3,硫质量分数为1.3%~3.1%,氮质量分数为640~2 000 μg/g,95%馏出温度为475~535 ℃,链烷烃质量分数为19.1%~27.2%,芳烃质量分数为37.7%~53.4%。所选原料性质有较大的跨度,作为加氢裂化原料,具有较强的代表性。

1.2 实验装置及流程

催化剂评价在250 mL 固定床一段串联连续流动装置上进行,评价装置及流程参见文献[6]。原料适应性试验在3 L加氢裂化中型试验装置上进行。试验均采用加氢精制段和加氢裂化段两个反应器串联、油气一次通过流程,氢气循环操作,新氢自动补入。精制催化剂采用中石化石油化工科学研究院有限公司(简称石科院)开发的具有高加氢脱氮活性和芳烃饱和性能的RN-32V催化剂。

2 结果与讨论

2.1 RHC-131催化剂的开发

前期研究了金属配比和用量、分子筛酸性和孔结构、载体孔径等因素对催化剂活性、产品分布和尾油、喷气燃料等产品性质的影响,结果表明:①酸密度和平均酸强度对环烷烃和链烷烃的吸附及反应差异性有一定的影响;②硫化态的Ⅷ族元素和ⅥB族元素在催化剂表面的分布不一致,而催化剂实现加氢功能时金属组分需要形成类“CoMoS”相[7]的活性相才能发挥作用,这就导致金属分布和活性相结构之间出现了“需求错位”;③合适的孔径和更高的孔集中度对提高喷气燃料收率有利。

由此,提出和实践了3项技术:①表面酸性强化技术。通过表面酸性强化,增加环烷烃的吸附和转化活性,通过强化环烷烃的选择性转化能力,减少甚至避免链烷烃的裂解,最大限度地保留链烷烃。②活性金属匹配和制备技术。利用该技术可以最大程度得到高加氢性能的活性相,同时兼顾加氢中心和酸中心之间的协同和配合。③高孔集中度孔道构建和制备技术。开发了高孔集中度的催化剂孔道构建方法,可强化重质馏分的转化,同时建立一个合适的一次裂解产物离开反应体系的通道,通过调控一次裂解和二次裂解的比例,提高喷气燃料馏分的收率。

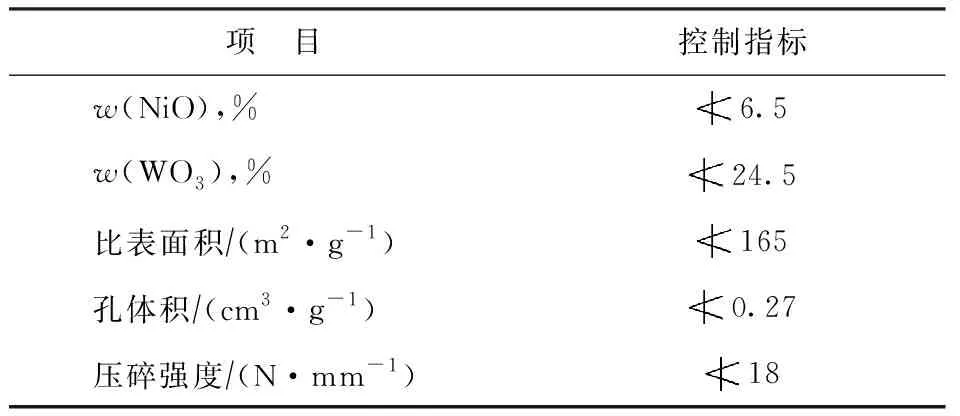

在上述工作的基础上,开发了尾油质量优同时喷气燃料收率更高的加氢裂化催化剂RHC-131。该催化剂中含有USY分子筛和介孔硅铝组分,金属组分为Ni-W双金属,其物化性质如表2所示。

表2 RHC-131催化剂物化性质

2.2 与国内同类型加氢裂化催化剂比较

采用燕山原料作为进料,以石科院开发的上一代加氢裂化催化剂RHC-3作为国内参比剂,在中型装置上,在氢分压 13.0 MPa、精制/裂化体积空速1.0 h-1/1.4 h-1、氢油体积比1 200的条件下进行对比评价试验,结果如表3所示。

表3 RHC-131与参比剂RHC-3的性能对比

由表3可见:在相同转化率下,与国内参比剂RHC-3相比,RHC-131催化剂作用下的喷气燃料收率高3.5百分点,喷气燃料烟点更高;尾油BMCI低1.8。由此表明,RHC-131催化剂在提高喷气燃料收率和质量、降低尾油BMCI、提高尾油质量方面具有一定的优势。

与上一代尾油型加氢裂化催化剂相比,新一代的加氢裂化催化剂RHC-131具有喷气燃料收率高且质量优、尾油质量更佳等特点。

2.3 与国外同类型加氢裂化催化剂比较

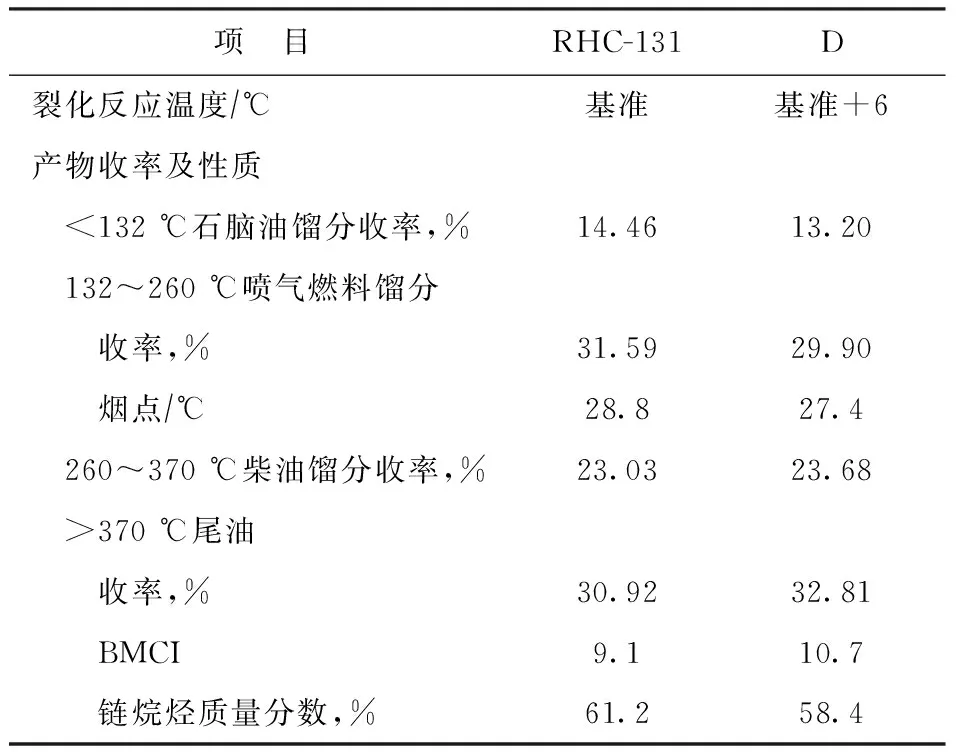

采用镇海VGO为原料,在氢分压14.7 MPa、总体积空速0.9 h-1、氢油体积比1 200的条件下进行催化剂性能评价,RHC-131与国外U公司同类型参比剂D的性能对比见表4。

表4 RHC-131与国外参比剂D的性能对比

由表4可见:与国外参比剂D相比,RHC-131催化剂达到相同转化率的反应温度低6 ℃;产物喷气燃料(132~260 ℃馏分)收率高1.69百分点,烟点高1.4 ℃;尾油BMCI低1.6,链烷烃质量分数高2.8百分点。由此表明,RHC-131催化剂相较国外参比剂,在提升尾油链烷烃含量,降低尾油BMCI方面有明显优势,同时更有利于提高喷气燃料收率,并在一定程度上降低柴油收率。

与国外参比剂D相比,RHC-131催化剂在保持更高喷气燃料收率的条件下,尾油质量更优,在兼产高品质喷气燃料和优质尾油方面具有明显优势。

2.4 催化剂稳定性

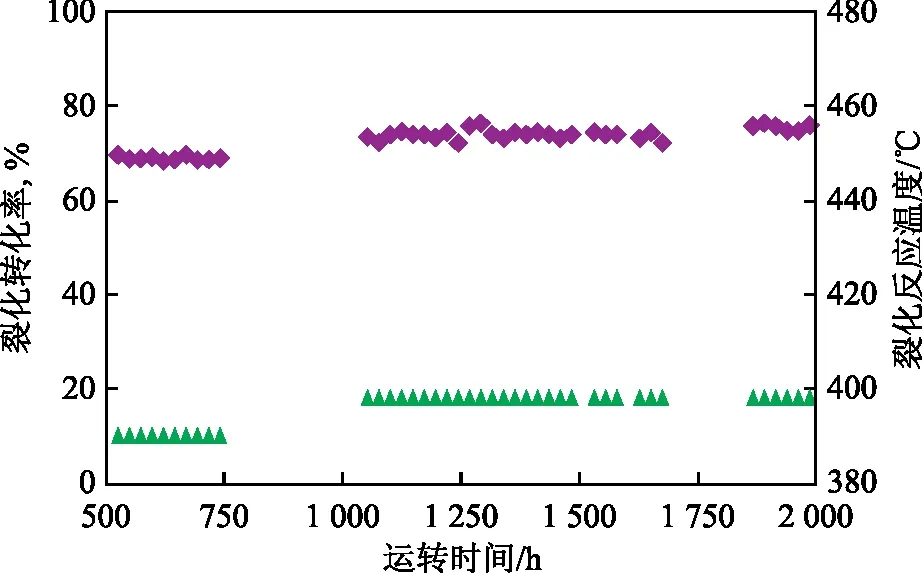

采用茂名VGO为原料,在氢分压15.0 MPa、精制反应温度380 ℃、裂化反应温度398 ℃、总体积空速0.64 h-1、精制催化剂体积空速1.5 h-1、裂化催化剂体积空速1.13 h-1的条件下,对RN-32V/RHC-131催化剂进行近2 000 h的稳定性评价试验,结果如图1所示。

图1 裂化转化率随运转时间的变化◆—裂化转化率; ▲—裂化反应温度

由图1可见:在运转时间为500~740 h期间,裂化转化率维持在68%左右,同时裂化反应温度为390 ℃;在运转时间为740~1 056 h期间,完成了催化剂的相关条件试验后,在运转时间为1 056 h时,将总体积空速由0.51 h-1提高至0.64 h-1,同时将裂化反应温度提高8 ℃,直至1 992 h,裂化转化率保持稳定,基本维持在73%左右。不同时间下产物分布和产物性质如表5所示。

表5 稳定性试验不同运转阶段的转化率和全馏分产物性质

由表5可见:在运转时间分别为1 100,1 500,1 900 h时,重石脑油馏分硫、氮质量分数均小于0.5 μg/g,芳烃潜含量分别为50.0%,50.1%,49.8%,是优质的催化重整装置进料;产物喷气燃料馏分烟点均高于25.0 mm,硫质量分数均小于10 μg/g,氮质量分数均小于1 μg/g,主要指标均符合3号喷气燃料的要求;另外,3个不同时间的喷气燃料样品质量较为一致,也说明了催化剂具有良好的稳定性。

运转时间分别为1 100,1 500,1 900 h时,柴油馏分密度(20 ℃)分别为0.817 6,0.817 5,0.816 6 g/cm3,硫质量分数均小于10 μg/g,十六烷指数分别为68.9,66.6,67.4,其中1 500 h样品柴油馏分切割略轻,其终馏点为352 ℃,这也导致其十六烷值数略低。总的来看,柴油馏分十六烷指数等主要性质在运转时间1 056~1 992 h内变化很小,其质量稳定。

运转时间分别为1 100,1 500,1 900 h时,尾油硫质量分数均低于2 μg/g,BMCI在5.0~5.4范围,链烷烃质量分数稳定在71%以上。

由表5不同馏分的性质可知,在不同运转时间段,加氢裂化产物各馏分性质保持稳定。

2.5 原料适应性

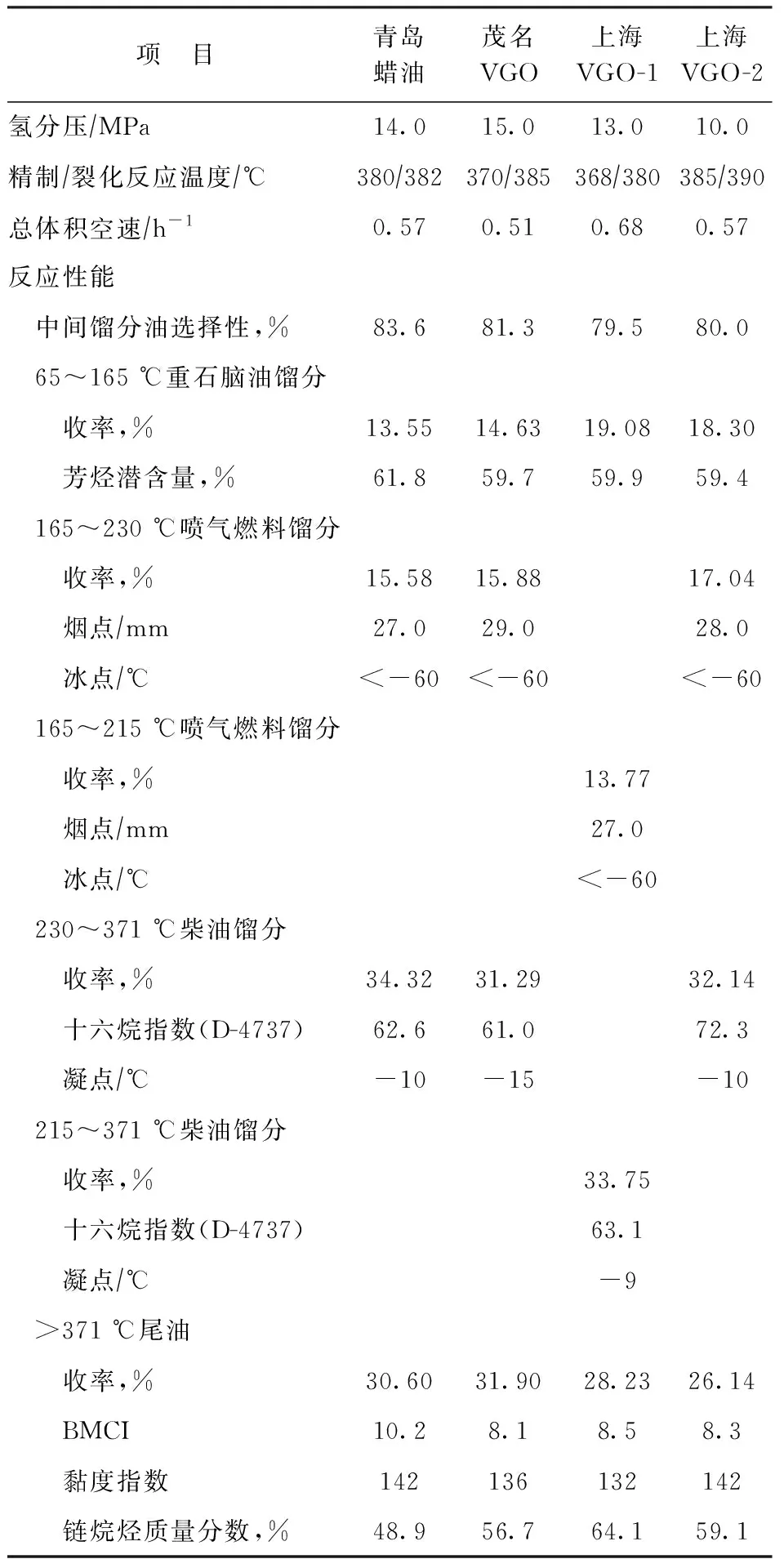

选择4种性质差别较大的原料,考察催化剂对不同特性油品的转化特点,结果如表6所示。

表6 原料适应性考察的工艺参数和产物性质

由表6可见:采用上述4种不同原料油,在尾油收率约为30%的条件下,中间馏分油选择性均达到79%以上;采用不同原料时,中间馏分油选择性差别较大,加工氮质量分数高且馏程偏重的青岛蜡油时,中间馏分油选择性最高,为83.6%;加工氮质量分数低且馏程偏轻的上海VGO-1时,中间馏分油选择性较低,为79.5%。

试验条件下加工4种原料油得到的产物重石脑油馏分芳烃潜含量均超过59.0%,且硫、氮质量分数均小于0.5 μg/g;喷气燃料馏分烟点分别为27.0,29.0,27.0,28.0 mm,满足3号喷气燃料的质量要求;柴油馏分十六烷指数(D-4737)分别为62.6,61.0,63.1,72.3,其中以上海VGO-1和上海VGO-2为原料时得到的柴油馏分偏重,95%馏出温度偏高,分别为372 ℃和373 ℃;尾油(>371 ℃馏分)收率分别为30.60%,31.90%,28.23%,26.14%,黏度指数分别为142,136,132,142,BMCI分别为10.2,8.1,8.5,8.3,链烷烃质量分数分别为48.9%,56.7%,64.1%,59.1%。

原料适应性试验结果表明:RN-32V/RHC-131催化剂组合可用于加工多种蜡油馏分,兼顾中间馏分油和尾油的生产,在尾油收率约为30%的条件下,中间馏分油选择性在79%以上;加氢裂化所得喷气燃料馏分的主要性质可满足3号喷气燃料的要求,柴油馏分主要性质可达到欧Ⅴ柴油的规格标准,尾油BMCI低、链烷烃含量高,是优质的乙烯生产原料。

另外,RN-32V/RHC-131催化剂组合表现出优异的多环环烷烃开环能力,在加工劣质的青岛蜡油馏分以及在中压条件下加工上海VGO-2时,得到的尾油黏度指数达到142,可作为优质的润滑油异构脱蜡原料,经异构降凝后获得高黏度指数的润滑油基础油。

3 RHC-131催化剂的工业应用

3.1 工业应用效果

燕山分公司2.0 Mt/a加氢裂化装置于2007年3月建成投产之后,为了进一步改善产品结构分布,同时满足日益增长的喷气燃料市场需求,于2010年更换石科院开发的RN-32V/RHC-3组合催化剂,2013年和2016年进行两次增产喷气燃料改造,成功实现喷气燃料产能的稳步提升。装置于2016年6月进行大比例增产喷气燃料改造,完成了RHC-131/133等催化剂的装填,并开工运行。

装置自2016年7月13日开工至2019年3月31日,运转近1 000 d。受燕山分公司原油劣质化影响,装置加工原料密度(20 ℃)平均为0.903 g/cm3,最高达到0.917 g/cm3,氮质量分数平均为1 260 μg/g,最高为2 200 μg/g,BMCI平均为46.7,最高达到55以上。运行期间原料性质大部分时间超过设计值,部分时间超过限定值。

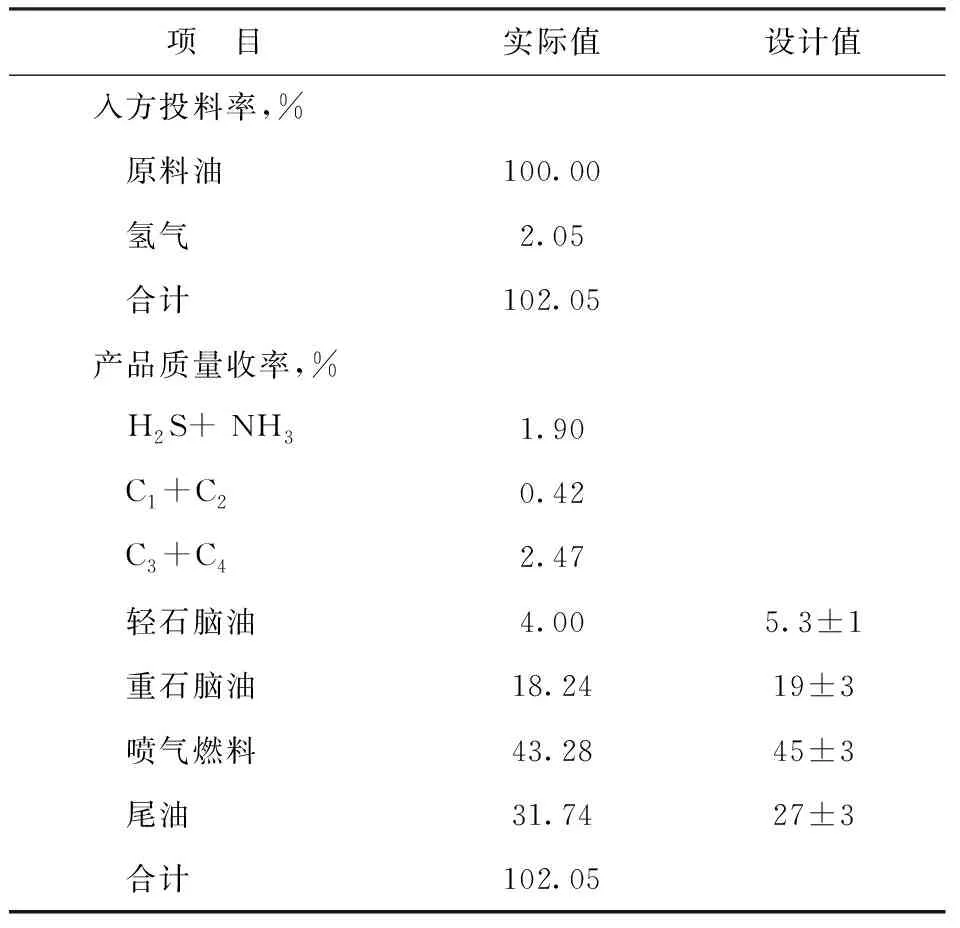

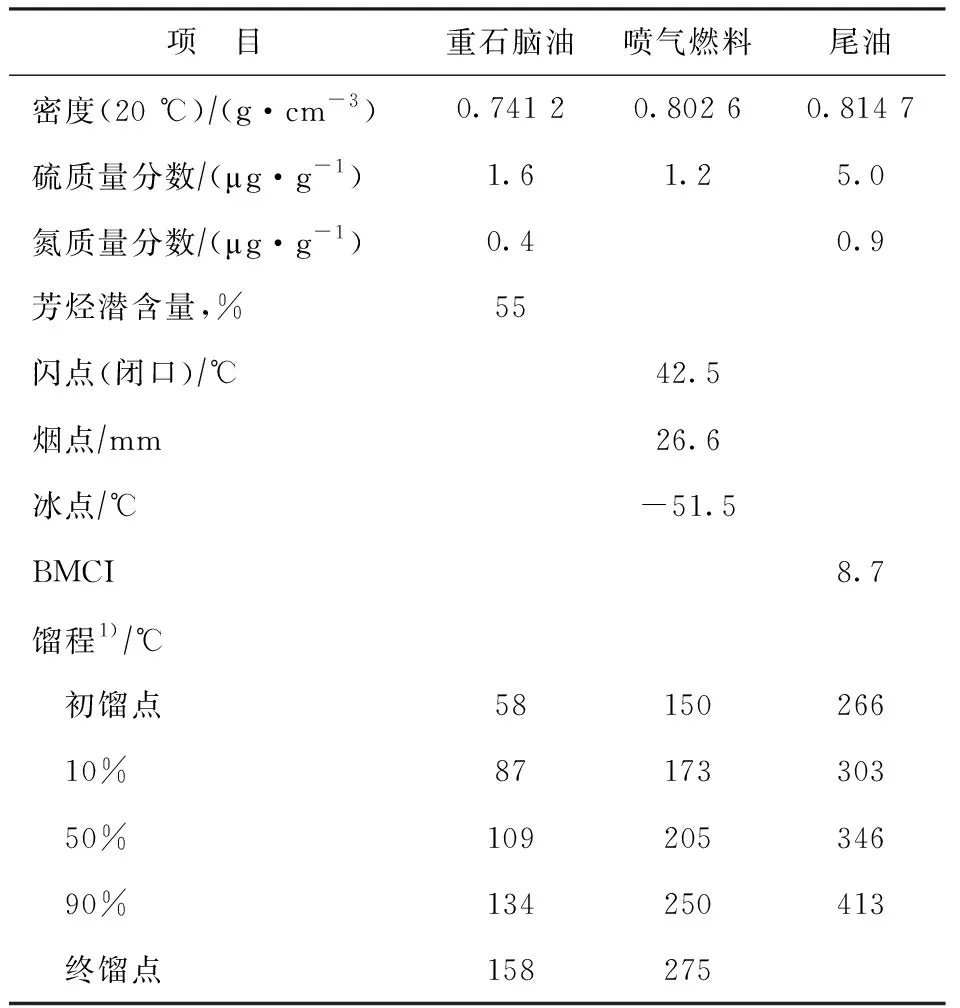

2016年7月27—29日装置进行了第一次标定。原料主要由热供料(常三线油、减二线油、减三线油)、罐区VGO和催化裂化柴油3部分构成,3部分进料量分别为172.46,15.54,20.54 t/h,装置总进料量为208.54 t/h,负荷率为87.6%。混合原料性质见表7,各主要指标均在限定值范围内。表8为物料平衡数据,表9为液体产品的主要性质。

表7 标定期间混合原料性质

表8 标定矫正后物料平衡数据与设计值对比

表9 标定期间液体产品主要性质

1)重石脑油和喷气燃料馏程测定采用ASTM D-86方法,尾油馏程测定采用ASTM D-1160方法。

第一次标定期间,精制反应器入口氢分压为12.2 MPa左右,精制平均反应温度为371.5 ℃,RHC-3再生催化剂、RHC-133和RHC-131裂化催化剂平均温度分别为369,379,385 ℃,裂化反应器呈温度递增的梯度分布,床层间几乎不需要注冷氢,冷氢阀仅保持少量开度。精制反应器温升为60 ℃,裂化反应器温升为18 ℃(因加氢裂化反应器床层上、下部热偶显示偏差,导致加氢裂化反应器温升偏低)。

由表8可见:原设计方案不产柴油产品,因分馏塔柴油线为活线,标定期间柴油馏分仅保持少量抽出;标定期间轻、重石脑油馏分收率之和仅为22.2%,受氢气供应不足影响,实际转化深度低于设计值(24.5%);化学氢耗率为2.05%,轻石脑油馏分收率为4.00%,重石脑油馏分收率为18.24%,喷气燃料馏分收率为43.28%,尾油收率为31.74%。在低于设计转化深度的情况下,喷气燃料馏分收率达到了设计值(45%±3%)。

由表9可见:重石脑油馏分硫、氮含量低,芳烃潜含量为55%,是优质的重整原料;喷气燃料馏分烟点高于26 mm,闪点(闭口)为42.5 ℃,冰点为-51.5 ℃,终馏点为275 ℃,产品质量符合3号喷气燃料指标要求;尾油硫、氮含量低,BMCI仅为8.7,是优质的蒸汽裂解制乙烯原料。

3.2 本周期与上周期应用效果对比

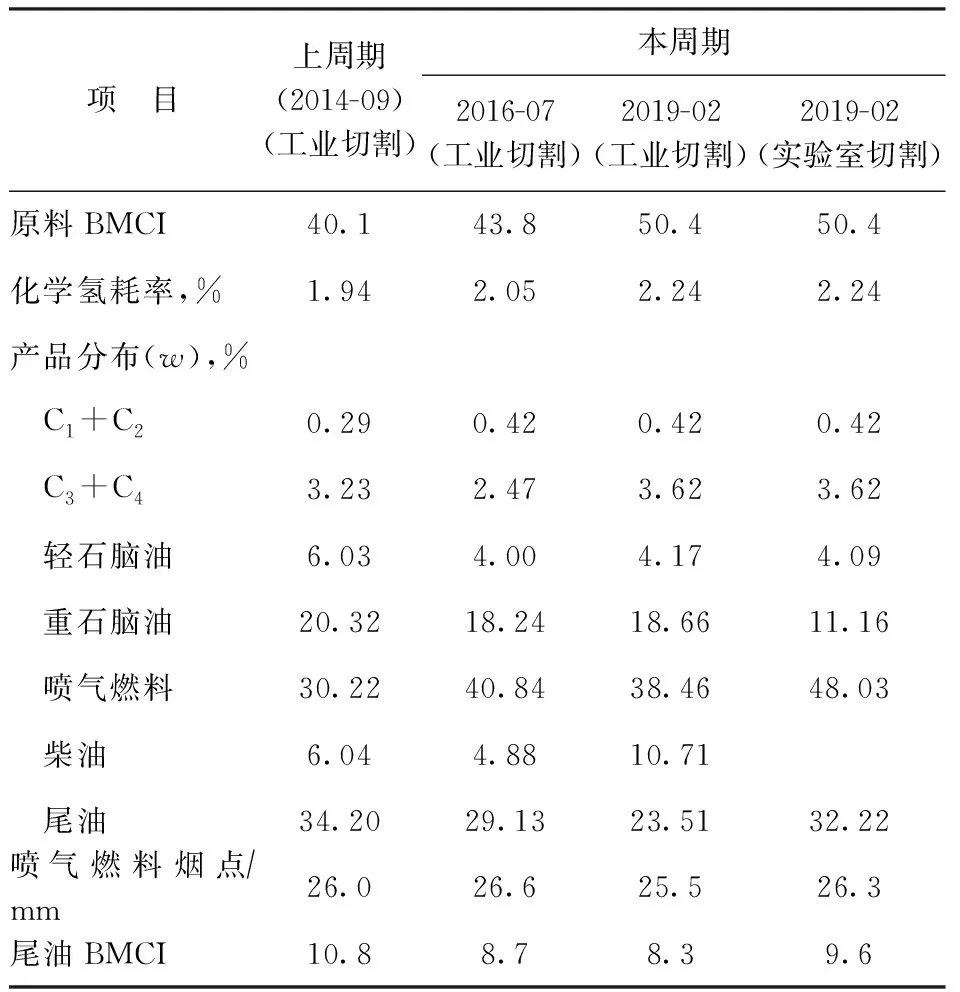

燕山分公司2.0 Mt/a高压加氢裂化装置本周期与上周期标定结果对比列于表10。

表10 本周期与上周期标定结果对比

由表10可见:本周期在加工原料明显劣质化的情况下,化学氢耗不大于2.3%;在实际转化率低于设计值的情况下,喷气燃料馏分收率相比上周期提高27%~35%、烟点与上周期相当,尾油BMCI相比上周期降低2.1~2.5,柴油馏分并入尾油后,尾油BMCI为9.6。

图2为燕山分公司2.0 Mt/a加氢裂化装置上周期和本周期加氢裂化反应器床层温度分布和冷氢注入量示意。由图2可见,本周期采用梯级活性匹配的加氢裂化催化剂级配装填后,加氢裂化反应器温度分布根据各床层催化剂活性呈梯度升高趋势,在发挥每种催化剂最大功效的同时,大幅降低床层冷氢注入量,同时降低了加热炉负荷,实现了节能降耗的目的。

图2 加氢裂化催化剂梯级活性匹配效果

本周期采用新的催化剂后,装置经济效益得到明显提升。2016年7月到2018年12月扣除催化剂费用外,因增产喷气燃料实际增加效益2 860.7万元(未计入因尾油质量提高增产乙烯的效益)。

燃料气相比上周期降低21.2%,折合装置综合能耗降低1.72 kgOE/t(1 kgOE=41.8 MJ),按装置满负荷计算,减少CO2排放10.8 kt/a;裂化反应器床层间冷氢注入量降低,使循环氢压缩机3.5 MPa蒸汽用量减少11.7%,按装置满负荷计算,折合节约成本1 170万元/a;加氢裂化尾油产品BMCI降低2.1,相当于提高乙烯收率1.0~1.5百分点,乙烯产值增加2 880~4 630万元/a。

4 结 论

(1)成功开发了新一代加氢裂化催化剂RHC-131。与上一代尾油型催化剂相比,RHC-131催化剂作用下的喷气燃料收率高3.5百分点;尾油BMCI降低1.8;与国外同类型先进催化剂相比,RHC-131催化剂作用下的喷气燃料收率更高,尾油质量更优,在兼产高品质喷气燃料和优质尾油方面具有明显优势。

(2)稳定性试验结果表明,RHC-131催化剂具有很好的活性稳定性。

(3)工业应用结果表明:采用RHC-131催化剂可以提高喷气燃料收率,降低尾油BMCI;采用梯级活性级配方案,可降低装置冷氢用量,减少燃料气用量,在提高经济效益的基础上,降低能耗,减少CO2的排放。