轻烃转化生产丙烷技术配套PDH工艺的经济效益分析

2023-08-10吴冰峰孔令江王子健张榕芯马爱增于中伟王杰广

吴冰峰,孔令江,王子健,张榕芯,马爱增,于中伟,王杰广,陆 斌

(中石化石油化工科学研究院有限公司,北京 100083)

丙烯作为重要的化工基础原料已被广泛应用于聚丙烯、环氧丙烷和丙烯氰等化工产品的制备过程中。近年来,受丙烯下游产品需求持续增长的影响,我国丙烯表观消费量逐年提高,据华经产业研究院发表的统计数据,截至2021年,丙烯表观消费量已达45.38 Mt/a,年均复合增长率为9.59%。为满足丙烯市场需求,丙烯产能高速扩张,2021年我国丙烯总产能高达50.55 Mt,同比增长11.68%,实际产量为42.97 Mt,同比增长19.03%。目前,丙烯生产工艺主要包括煤制丙烯工艺、油制丙烯工艺以及轻烃制丙烯工艺。其中,轻烃制丙烯工艺主要包括轻烃蒸汽裂解工艺和丙烷脱氢(PDH)工艺。轻烃蒸汽裂解工艺因受反应机理的限制,其丙烯收率远低于丙烷脱氢工艺,并且蒸汽裂解工艺的能耗较大,也严重影响了其经济效益。在2022年新增丙烯产能中,产能增量主要来自于PDH工艺,PDH规划产能共计为8.87 Mt,占比54.74%,已超过传统煤制烯烃和油制烯烃路线,这表明PDH工艺在丙烯生产原料构成、技术优势和环保政策方面更具竞争力[1]。

现有的工业化PDH技术以丙烷为原料,通过催化脱氢反应将丙烷转化为丙烯,该过程以单一原料生产单一产品,因而丙烯收率高。在过去较长的一段时间内PDH工艺展现出了可观的盈利能力,然而从2021年下半年开始,PDH行业出现了利润骤减,甚至是全线亏损的情况,如何摆脱其经济性低迷的困局成为业界当前急需解决的重要问题。基于上述背景,本课题首先对PDH行业现状进行系统性分析,概述轻烃转化生产丙烷技术发展现状和特点,分析其经济效益,为PDH行业的安全和高效益发展提出合理化的思路和建议。

1 PDH行业发展现状

PDH工艺的经济性主要是由丙烷和丙烯的价差决定,因此有必要从丙烷和丙烯的价格变化情况入手对PDH行业发展现状进行分析。

从原料端来看,我国丙烷资源地域分布较为分散且纯度偏低,而PDH工艺对丙烷原料的纯度要求较高,因此丙烷原料供给缺口长期依赖从美国和中东进口补充[2]。与丙烷不同的是,影响丙烯价格的因素主要是供需关系,而非油价的波动,这主要是因为随着丙烯产能结构的调整,油制丙烯所占比例越来越小,从而使得丙烯市场价格逐渐从油价影响体系中剥离。回到丙烯的供需关系方面,国内丙烯下游产品以聚丙烯为主,然而随着我国经济进入高质量发展阶段,汽车家电等传统聚丙烯消费领域的发展速率放缓,并且各地政府相继颁布限塑、禁塑政策,一定程度上影响了聚丙烯的消费量,进而对丙烯的消费起到了抑制作用。另外,随着丙烯产能的进一步释放,预计在“十四·五”期间,我国丙烯产能将超过国内当量消费量,出现产能过剩的局面,届时丙烯的价格可能还会进一步走低[3]。就目前情况来看,导致PDH从2021年下半年进入低谷期的主要原因是进口丙烷原料的价格上涨,丙烯与丙烷之间的价差已由最高时的4 000元/t跌至1 600元/t左右。丙烯与进口丙烷之间价差缩减直接导致PDH行业的亏损,同时也反映出PDH企业脆弱的抗风险能力。

另外,我国丙烷原料进口随时可能面临“卡脖子”难题,届时丙烯相关产业的安全将受到严重威胁。因此寻找稳定且经济的丙烷原料来源是PDH行业摆脱困境,提高抗风险能力的主要办法。

2 轻烃转化生产丙烷技术进展及该技术与PDH工艺配套后的经济效益分析

2.1 轻烃转化生产丙烷技术进展

根据国家“十四·五”发展规划,到2025年我国原油加工量将达到930 Mt/a。随着炼化规模的扩大,催化裂化、催化重整和加氢等炼油核心装置将副产大量的低价值C4~C7轻烃,预计到2025年,国内轻烃资源将超过30 Mt/a,处于严重过剩状态[4]。在轻烃资源利用方面,以丁烷和丁烯为原料的硫酸烷基化技术虽较为成熟,但面临酸渣污染环境、汽油产品需求量减少且价值不高的问题[5];异丁烷脱氢技术的应用受到了MTBE(甲基叔丁基醚)需求减少的严重限制[6];C5~C6烷烃异构化虽可制高辛烷值汽油调合组分,但随着国Ⅵ标准对汽油性质的进一步限制,该组分由于具有较高的蒸气压而使其进入汽油池的调合比例也将受限[7-8]。因此,如何高效利用这部分轻烃资源仍是急需解决的问题。

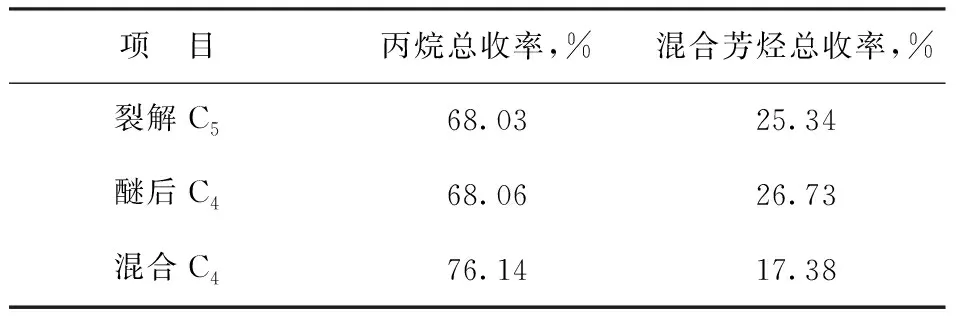

基于这样的背景情况,中石化石油化工科学研究院有限公司(简称石科院)创新地开发了轻烃转化生成丙烷技术。该技术能在催化剂的作用下将轻烃高效转化为丙烷,并副产高价值的混合芳烃;同时,该技术具有原料适用性广、稳定性高、产品价值高、工艺流程简单和建设费用低等优点[9-13]。表1为不同原料转化生产丙烷的反应结果。由表1可知,丙烷单程收率可达50%左右,且液体产品研究法辛烷值(RON)可达95。在实际生产中,将C4和C5组分循环回炼后,可获得更高的丙烷和混合芳烃总收率,其中丙烷产品纯度大于97%,可直接作为PDH原料或乙烯裂解原料使用,而副产的混合芳烃可送入抽提装置回收BTX(苯、甲苯、二甲苯)或用作高辛烷值汽油调合组分。目前,石科院已经分别开发了基于固定床和移动床的轻烃转化生产丙烷技术[14-15],其中移动床轻烃转化生产丙烷技术更为先进,可实现装置平稳可靠连续运行,自动化程度高,取消了固定床反应器的停工吹扫步骤。

表1 不同原料转化生产丙烷的反应结果

此外,轻烃转化生产丙烷技术具有非常高的生产操作灵活性,通过适当调整工艺条件和催化剂组成可实现多产芳烃或多产高辛烷值汽油的产品方案。当目标产品为高辛烷值汽油时(催化剂为金属改性分子筛型催化剂),加工原料主要为含烯烃的催化裂化干气、液化气及轻石脑油,所产汽油的RON可达92~94;当目标产品为芳烃时(催化剂为专用的金属改性分子筛型催化剂),芳烃收率可达50%~60%,同时副产20%~30%的饱和液化气(可作为乙烯裂解原料)。这些轻烃转化技术为炼油企业转型发展、高效利用炼油厂轻烃资源和应对市场需求变化提供了技术支持,轻烃转化生产丙烷技术很快得到了推广应用和企业的认可,目前已建成并投产了150 kt/a的工业示范装置。

2.2 轻烃转化生产丙烷技术与PDH工艺配套后的经济效益分析

为了评估轻烃转化生产丙烷技术与PDH工艺配套后可节约的丙烷原料成本,依据金联创公司报道的2022年3—10月的价格体系对其进行计算分析。通过轻烃转化技术生产丙烷的成本的计算式见式(1)。

(1)

式中:CLHTP为轻烃转化生产丙烷的成本,元/t;Pr,CE,PA分别为原料成本、能耗成本和混合芳烃的价格,元/t;YA和YC3分别为混合芳烃总收率和丙烷收率,%。

另外,考虑到国外供货商在销售丙烷原料时,往往搭售约30%的丁烷,因此在计算进口PDH原料成本时将这部分丁烷费用计算在内,其计算式见式(2)。

CPDH=PC3+30%×PC4

(2)

式中:CPDH为进口PDH原料成本,元/t;PC3和PC4分别为进口丙烷和进口丁烷的价格,元/t。

计算过程中所需的原料、混合芳烃产品以及轻烃转化生产丙烷技术的能耗价格列于表2,使用不同原料时的丙烷和混合芳烃的总收率列于表3。

表2 原料和混合芳烃产品的价格及轻烃转化生产丙烷的能耗价格

表3 使用不同原料时的丙烷和混合芳烃总收率

表4为不同原料转化生产丙烷时的生产成本和PDH原料进口成本的对比情况。由表4可知,轻烃转化生产丙烷技术的丙烷生产成本明显低于PDH原料的进口成本,其中以裂解C5、醚后C4、混合C4作为原料时,相较于进口原料每吨可分别节约成本907.69,658.33,346.11元。据此,若将轻烃转化生产丙烷技术与PDH工艺配套,由轻烃转化生产丙烷技术所产的高纯丙烷代替进口原料,可帮助PDH企业节约原料成本,创造更大的利润空间,摆脱对进口原料的依赖,提高在面对进口原料价格上涨时的抗风险能力。

表4 不同原料转化生产丙烷时的生产成本与进口PDH原料成本的对比

3 结 论

(1)导致PDH行业处于低谷期的主要原因是丙烷原料价格上涨,寻找稳定且经济的丙烷原料来源是PDH行业摆脱困境、提高抗风险能力的主要方法。

(2)轻烃转化生产丙烷技术具有很高的操作灵活性,可根据市场需求变化灵活调变产品方案,实现多产丙烯、芳烃或多产高辛烷值汽油。目前石科院已经开发基于移动床的轻烃转化生产丙烷技术。

(3)轻烃转化生产丙烷技术与PDH配套后,可大幅节约原料成本,提高PDH企业的竞争力、抗风险能力和保障PDH产业链的安全。