7050-T7651 铝合金厚板显微组织及力学性能不均匀性

2023-08-10王经涛黄同瑊程志远郭富安郭丰佳

王经涛 ,孙 宁 ,黄同瑊 ,程志远 ,郭富安 ,郭丰佳

(1.山东南山铝业股份有限公司 国家铝合金压力加工工程技术研究中心,山东 龙口 265713;2.山东南山科学技术研究院有限公司,山东 龙口 265713)

现阶段国内外飞机的生产均向着大型多载客、安全长寿命等方向发展,对飞机部件结构材料的强度、耐腐蚀、断裂韧度等性能提出了更加严格的要求。Al-Zn-Mg-Cu 系合金因拥有高比强度、高比刚度、低密度以及优良的耐腐蚀性能和断裂韧度,被广泛应用于航空航天工业等领域。7050 铝合金为Al-Zn-Mg-Cu 系合金中使用范围比较广的典型合金,以高强度、高耐蚀、低淬火敏感性等优异综合性能广泛应用于制造飞机蒙皮、框架、螺旋桨、油箱和起落架支柱等重要结构件,目前美国F22 和F35 第四代战斗机以及 Boeing 777 客机已大批量使用7050-T7451 预拉伸厚板[1-2]。

目前航空工业中,铝合金厚板逐渐替代铝合金锻件的使用,因为相对于铝合金锻件,铝合金厚板可以制造形状、尺寸较为复杂的航空结构件,利用厚板生产结构件,可以减少制造工序,比如焊接、铆接等工艺,并且能够规避由于二次加工对结构件造成的组织及性能不均匀,影响铝合金结构件的正常使用。国内使用的7050 铝合金厚板最大厚度达200 mm,为T7451 热处理状态,主要用于大型结构件的制造[3]。但是,对于7050 铝合金轧制厚板来说,板材厚度越大,板材在厚度方向的整体性能越不均匀,严重影响了其后续的性能。Gong 等[4]基于7050 铝合金厚板建立轧制模型,研究了轧制温度和变形对7050 铝合金厚板厚度方向晶粒尺寸的影响,探讨了晶粒尺寸在厚度方向分布不均匀的原因,结果表明,7050 铝合金板的不同厚度层在轧制过程中经历了不同的温度和应变,导致了重结晶分数沿厚度方向的不同,影响了晶粒尺寸的分布。尹德都等[5]采用Deform 3D 有限元软件对厚度为80 mm 的7050 铝合金厚板进行淬火过程模拟研究,对厚板在淬火过程中的温度和残余应力分布情况进行探讨,并对比分析了淬火介质对厚板淬火过程的影响,结果表明,7050 铝合金厚板在淬火过程中,表层与内部的冷却速率分别为131、33.2 ℃/s,并且厚板表层与内部的残余应力也表现不同,淬火初期厚板表层呈现拉应力,内部为压应力,淬火完成后心部变为拉应力,表层为压应力。昌江郁等[6]采用实验及数值模拟等手段对20 mm 厚7056 铝合金厚板的厚向进行组织分析及轧制变形模拟,重点探究了厚度方向1/4 层处轧制变形与织构和性能的关系,结果表明7056 合金板材再结晶程度由表层向心部逐渐增大,剪切织构主要分布在厚板的表层与1/4 层处,认为厚板1/4 层处具有高的剪切应力、应变速率和金属流动速率,从而引起了厚板在厚度方向的不均匀性。另外,其他学者也对7050铝合金厚板在厚度方向的不均匀性进行探究[7-10],但对于合金厚板在不同厚度位置的基体组织、晶粒形态、织构、纳米析出相以及相应力学性能等系统性研究较少,且所研究板材厚度基本低于100 mm。基于以上所述,本工作通过研究160 mm 厚7050-T7651 铝合金特厚板不同厚度位置的金相组织、晶粒取向、织构类型、时效纳米析出相分布以及力学性能的差异,分析和探讨导致板材厚度方向显微组织与力学性能不均匀性的原因,以期为企业生产综合性能均匀性优异的7050 铝合金特厚板提供理论依据。

1 实验及方法

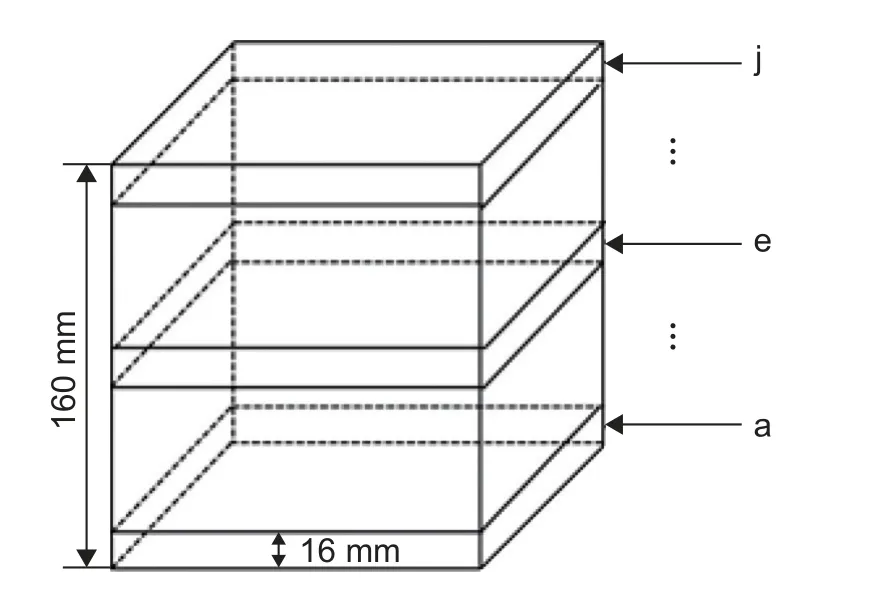

本实验所用合金材料为160 mm 7050-T7651铝合金轧制厚板,其合金成分直读光谱仪检测结果如表1 所示。合金铸锭经462 ℃/ 4 h+478 ℃/20 h的双级均匀化热处理之后,以445 ℃为热初轧温度,将厚度为430 mm 热轧料经10 道次轧至160 mm厚,且在热处理炉中进行479 ℃/ 1 h 的固溶淬火处理,淬火转移时间小于20 s,并于4 h 内进行2%的预拉伸变形量,最后进行121 ℃/ 6 h+170 ℃/ 14 h的双级时效处理。图1 为板材实验样品取样位置示意图,将全厚度7050-T7651 铝合金板材沿厚度方向平均分为10 层,利用线切割将板材切割成约16 mm 厚的实验样品,并且从下表面至上表面进行编号,依次标记为a、b、c ...j。为探究板材不同厚度位置组织及力学性能的变化规律,对每一层样品均进行金相、SEM、EBSD 和拉伸性能检测实验,对编号为a、c、e、g、i 层样品进行TEM 实验。拉伸试样在每层样品的三个方向进行取样,即板材的L 方向、LT 方向和45°方向,且每个方向各取三个平行拉伸试样。

图1 板材实验样品取样位置示意图Fig.1 Schematic diagram of sampling position of plate test sample

表1 实验合金成分(质量分数/%)Table 1 Component of aluminum alloy(mass fraction/%)

采用金相显微镜(OM)对抛光且经Graff Sargent 试剂腐蚀的7050-T7651 铝合金样品进行金相组织观察;在场发射扫描电子显微镜(SEM)下观察厚板不同厚度位置样品的组织形貌及粗大第二相分布情况,并利用配套的EDS 能谱对第二相的种类进行分析;采用场发射透射电镜(TEM)观察厚板不同厚度位置时效析出相在晶界、晶内的形貌及析出情况;采用SEM 电镜附带EBSD 检测功能对厚板不同厚度位置晶粒取向、大小角度晶界占比、极图分布及织构占比情况进行表征与分析;力学拉伸实验于INSTRON 型万能电子材料拉伸机进行,拉伸试样在板材不同厚度位置样品的L 方向、LT 方向和45°方向取样,每个位置、方向分别取3 个平行试样。

2 实验结果

2.1 7050-T7651 铝合金组织分析

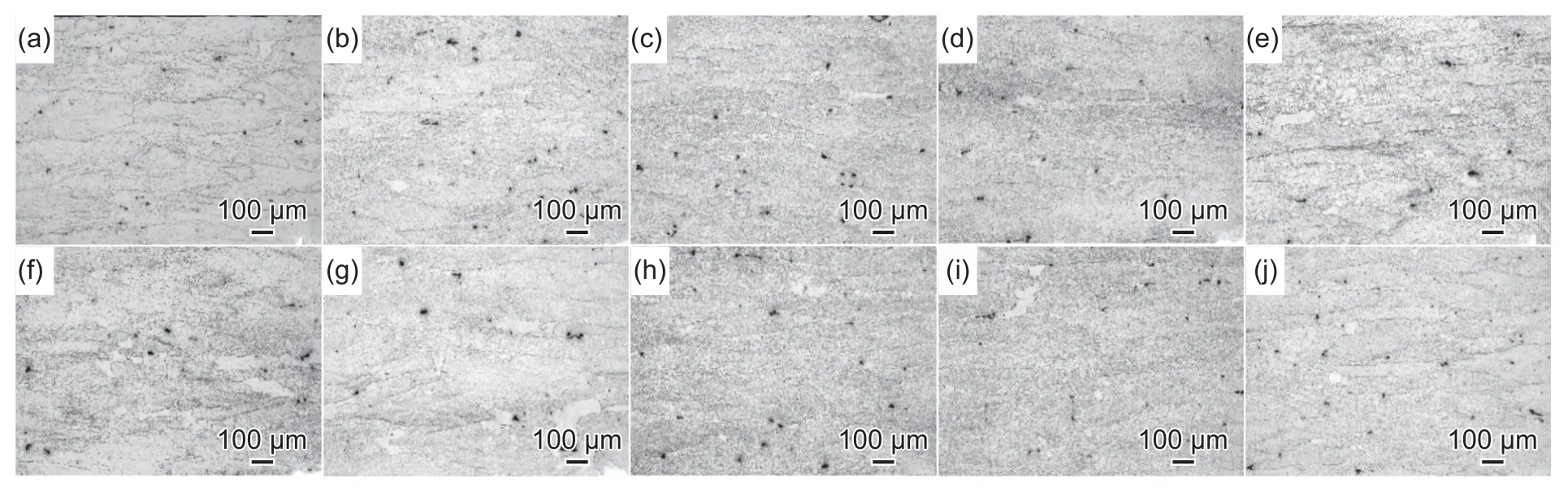

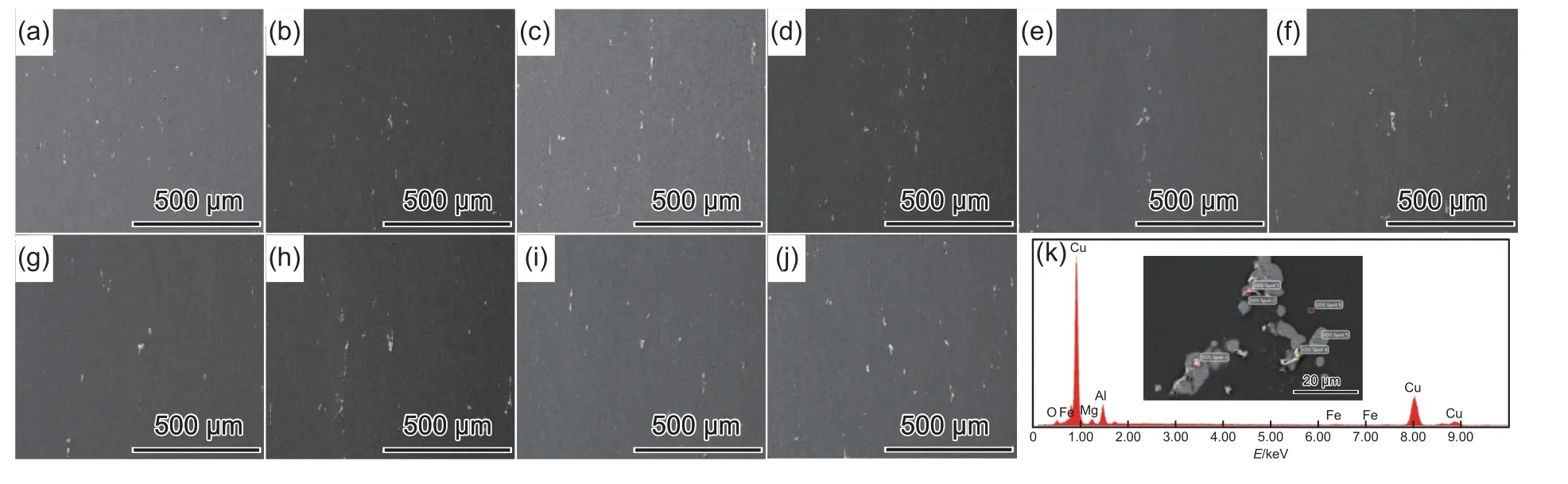

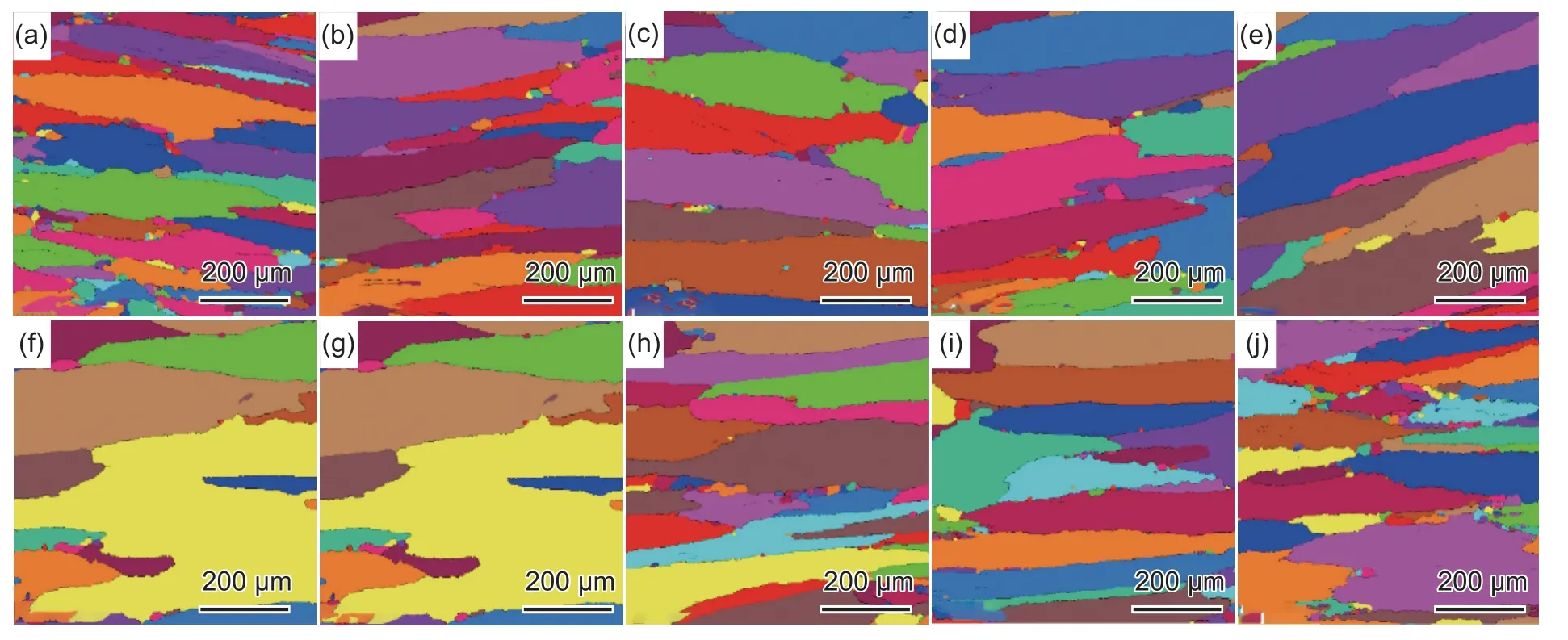

采用Graff Sargent 试剂腐蚀的160 mm 7050-T7651 铝合金板材纵截面金相组织如图2 所示。从图2 可以看出,在板材不同厚度位置处的晶粒组织均沿轧制方向被拉长,同时出现了不同程度的再结晶现象,晶粒组织由细小且大量分布的亚晶晶粒和呈扁平状的粗大再结晶晶粒构成。下表层位置a 与上表层位置j 晶粒组织中,再结晶晶粒所占比例较心部位置e、位置f 大,但再结晶晶粒尺寸方面心部位置e、位置f 要大于表层位置a 与位置j。表明160 mm 7050-T7651 铝合金板材由表层至心部,再结晶比例逐渐降低,但再结晶晶粒尺寸逐渐增大。图3 为160 mm 7050-T7651 铝合金板材不同厚度位置的SEM 图片及能谱分析,可以看出,组织中的第二相大致沿轧制方向呈链条式分布,且表层位置a、位置j 组织内的第二相含量要明显高于心部位置e、位置f 及位置g,但是第二相尺寸方面心部位置第二相尺寸要大于表层位置。表明160 mm 7050-T7651 铝合金板材由表层至心部,第二相含量逐渐减小,但是第二相尺寸却逐渐增大。

图2 铝合金板材不同厚度位置纵截面金相组织(a)位置a;(b)位置b;(c)位置c;(d)位置d;(e)位置e;(f)位置f;(g)位置g;(h)位置h;(i)位置i;(j)位置jFig.2 Microstructures of longitudinal section of aluminum alloy plate at different thickness positions(a)position a;(b)position b;(c)position c;(d)position d;(e)position e;(f)position f;(g)position g;(h)position h;(i)position i;(j)position j

图3 铝合金板材不同厚度位置SEM 图片及能谱分析(a)位置a;(b)位置b;(c)位置c;(d)位置d;(e)位置e;(f)位置f;(g)位置g;(h)位置h;(i)位置i;(j)位置j;(k)心部位置粗大相元素组成Fig.3 SEM images and EDS analysis of aluminum alloy plates at different thickness positions(a)position a;(b)position b;(c)position c;(d)position d;(e)position e;(f)position f;(g)position g;(h)position h;(i)position i;(j)position j;(k)composition of coarse phase components at the center position

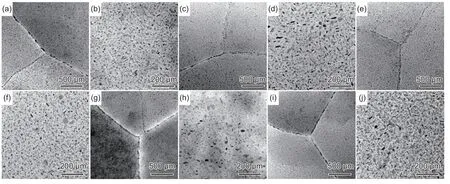

图4 为160 mm 7050-T7651 铝合金板材位置a、位置c、位置e、位置g、位置i 的晶界及晶内TEM 明场像图片。由于板材经过时效热处理工艺,所以板材不同厚度位置晶界处均分布着尺寸较大的呈断续分布的MgZn2(η)相,并且晶界两侧形成一定宽度的无沉淀析出带,相对于位置e,其他位置晶界析出相之间的间距更大,无沉淀析出带的原子贫瘠区域更明显。并且由图3 可以看出,位置a 与位置i 的晶内析出相尺寸小,分布密度高,而位置c 与位置g,晶内析出相尺寸略有长大,并且分布密度减小,这与SEM 图片数据相一致。表明全厚度160 mm 7050-T7651 铝合金板材,上、下表层板材组织的晶内析出相尺寸小、分布密度高,并且晶界处析出相相间距大,随着板材厚度的增加,不同厚度位置晶内析出相尺寸变大,相与相之间的间距减小,相分布密度降低,同时晶界无沉淀析出带的原子贫瘠区域不明显。结合图3 (k)板材厚向心部位置(e 位置)处粗大第二相微观形貌及EDS 能谱分析结果看出,心部位置仍存在未回溶至基体的高熔点Al2CuMg(S)相,可以推断出160 mm 7050-T7651 铝合金板材的均匀化热处理未能将板材心部位置处的S 相全部溶解,表明均匀化热处理工艺仍需进行优化。

图4 铝合金板材不同厚度位置晶界及晶内TEM 图片(a),(b)位置a;(c),(d)位置c;(e),(f)位置e;(g),(h)位置g;(i),(j)位置iFig.4 TEM pictures of grain boundaries and intragrains of aluminum alloy plate at different thickness positions(a),(b)position a;(c),(d)position c;(e),(f)position e;(g),(h)position g;(i),(j)position i

2.2 7050-T7651 铝合金EBSD 分析

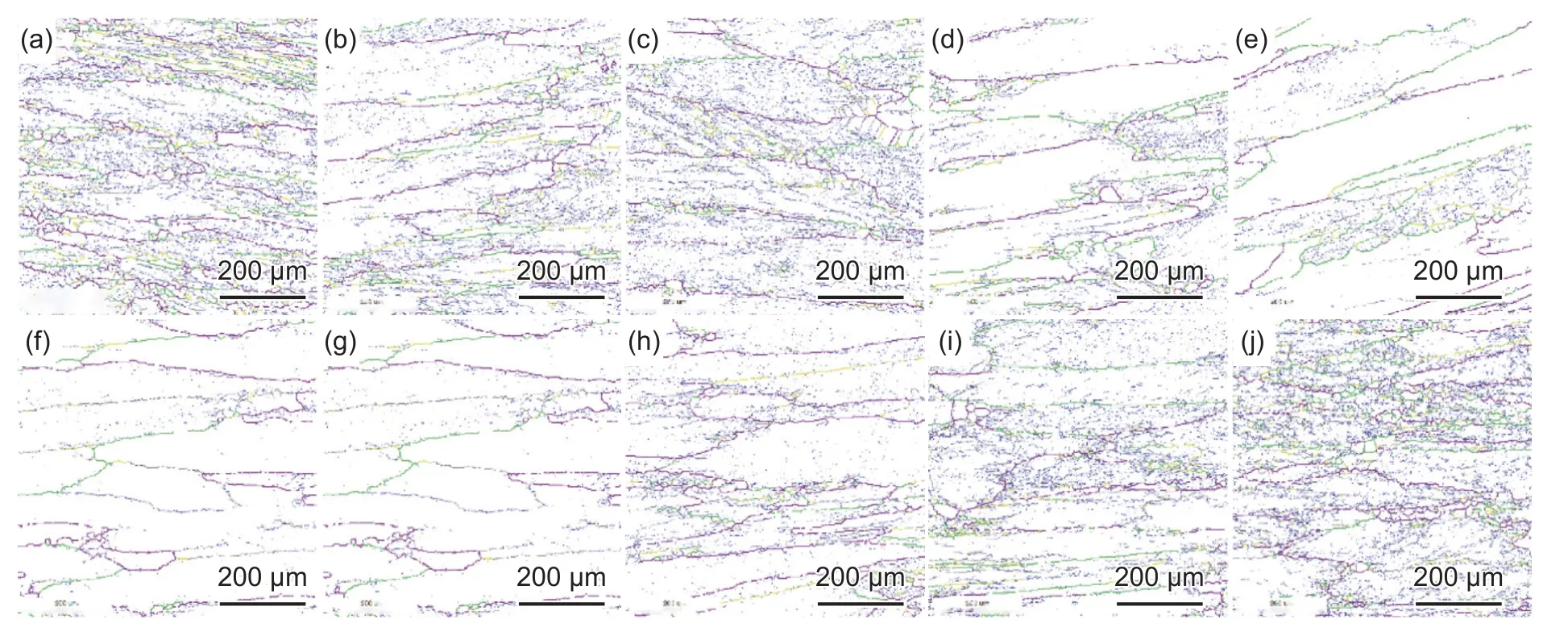

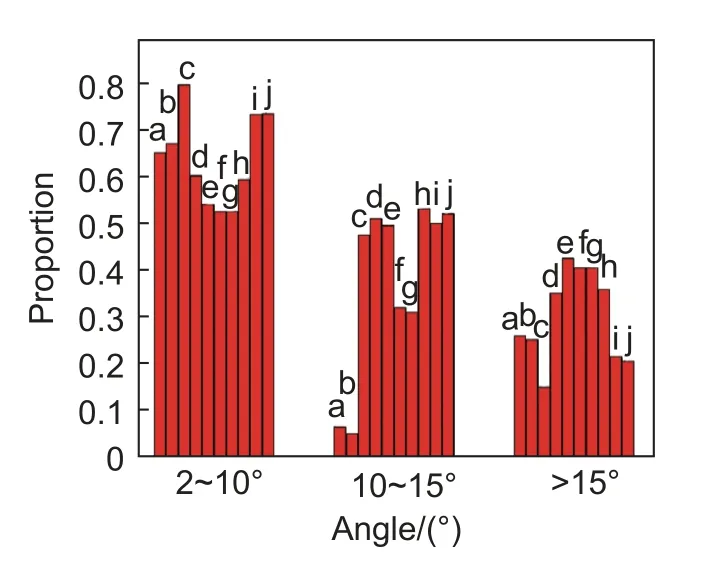

铝合金板材的平面各向异性与厚度方向不均匀性均与板材在轧制过程中和后续热处理过程中产生的各种类型织构占比密切相关[11-13]。图5、图6、图7 为铝合金板材不同厚度位置EBSD 晶粒、晶界形貌重构图及不同厚度位置大、小角度晶界统计占比图。由图5 晶粒重构图可以看出,板材厚度位置从表层到心部晶粒均沿轧制方向拉长,并且均发生不同程度的再结晶。由位置a 至位置j,明显的看出晶粒尺寸发生变化,位置a 至位置e,晶粒尺寸逐渐变大,亚晶的数量逐渐减少;位置f 至位置j,晶粒尺寸逐渐减小,亚晶的数量逐渐增多。图6 晶界重构图中,蓝色晶界为2°~5°晶界,黑色晶界为5°~10°晶界,黄色晶界为10°~15°晶界,紫色与绿色晶界为>15°的大角度晶界。结合图6、图7 板材不同厚度位置晶界重构图及大、小角度晶界统计占比图可知,板材表层(位置a~c)以小角度晶界(<15°晶界)亚结构组织为主,小角度晶界比例在79%~85%之间,而板材心部(位置e~f)小角度晶界的比例为58%左右,相比于板材表层小角度晶界比例降低了26.6%~31.8%左右,表明160 mm 7050-T7651 铝合金板材由表层到心部小角度晶界亚结构组织的数量不断减少,大角度晶界的数量不断增多,但结合铝合金板材不同厚度位置纵截面金相组织腐蚀照片来看,该大角度晶界的数量增多是由于板材心部大尺寸再结晶晶粒所导致,并非为板材心部再结晶分数大,而表层小角度晶界亚结构组织占比高是由于板材表层在轧制塑性变形过程中变形程度大,在后续热处理过程中再结晶发生不完全所造成。此外,与板材不同厚度位置纵截面金相组织相一致的是由板材表层到心部,再结晶晶粒的尺寸不断增大。

图5 铝合金板材不同厚度位置EBSD 晶粒形貌重构图(a)位置a;(b)位置b;(c)位置c;(d)位置d;(e)位置e;(f)位置f;(g)位置g;(h)位置h;(i)位置i;(j)位置jFig.5 Reconstructions of EBSD grain morphology at different thickness positions of aluminum alloy plate(a)position a;(b)position b;(c)position c;(d)position d;(e)position e;(f)position f;(g)position g;(h)position h;(i)position i;(j)position j

图6 铝合金板材不同厚度位置EBSD 晶界重构图(a)位置a;(b)位置b;(c)位置c;(d)位置d;(e)位置e;(f)位置f;(g)位置g;(h)位置h;(i)位置i;(j)位置jFig.6 Reconstructions of EBSD grain boundary at different thickness positions of aluminum alloy plate(a)position a;(b)position b;(c)position c;(d)position d;(e)position e;(f)position f;(g)position g;(h)position h;(i)position i;(j)position j

图7 铝合金板材不同厚度位置大、小角度晶界统计占比图Fig.7 Statistical percentage diagrams of large and small angle grain boundaries at different thickness positions of aluminum alloy plate

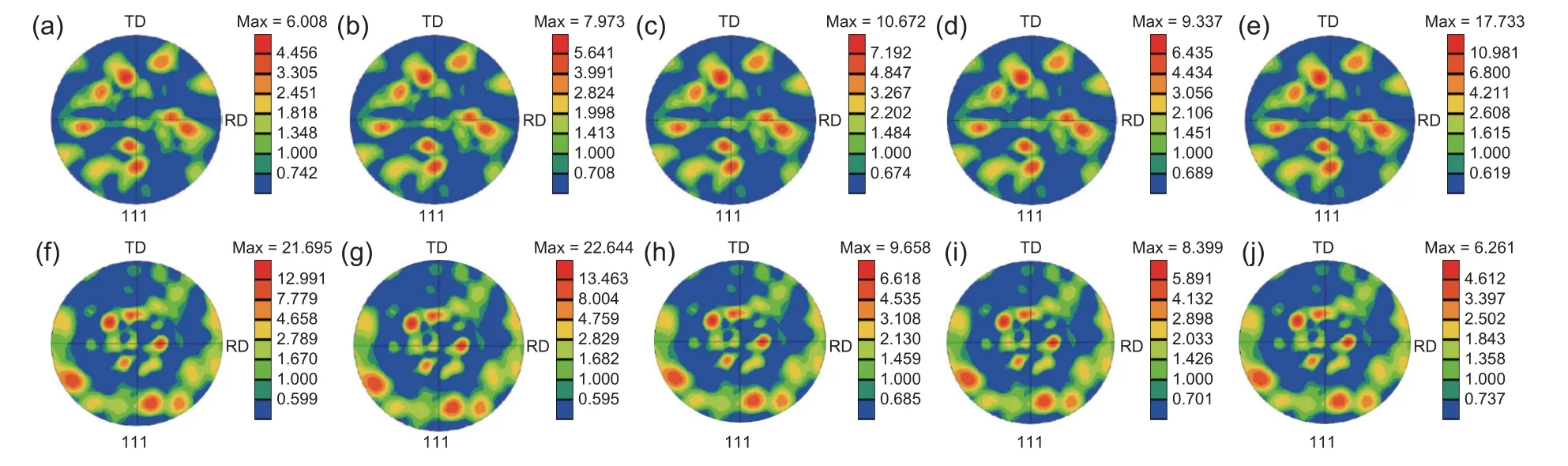

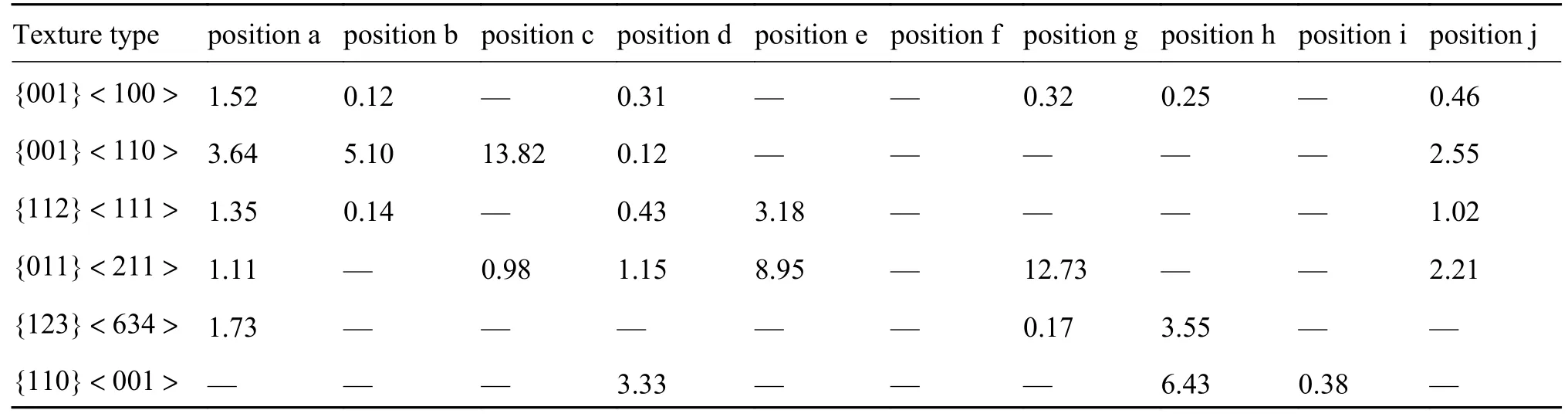

图8 和表2 分别为板材不同厚度位置处(111)织构强度分布极图和织构类型占比统计。由图8可知,从板材表层到心部其织构强度逐渐增大,从表层的6.008 提升至心部的22.644,但织构类型分布比较分散,从表层到心部未发现明显的规律。结合图8 和表2,7050-T7651 铝合金板材中主要含变形织构、剪切织构和再结晶织构三种类型织构,其中变形织构主要包括{112}<111>铜织构、{011}<211>黄铜织构、{123}<634>S 织构,剪切织构主要包括{001}<110>旋转立方织构,再结晶织构主要包括{001}<100>立方织构,除此之外还有一定量的{110}<001>高斯织构。从表2 板材不同厚度位置织构类型统计数据可知,板材表层位置织构组分较复杂,在位置a、位置b 及位置j 主要以剪切织构为主,这是由于板材在轧制过程中,板材厚度方向所受变形条件不同,板材表层与轧辊直接接触,摩擦力作用要高于心部位置,产生剪切变形,轧制后表层出现剪切织构[14-15]。从板材表层到心部剪切织构r-cube{001}<110>逐渐减少,变形织构铜织构Copper {112}<111>和黄铜织构Brass {011}<211>的组分含量逐渐增多。在板材的整个厚度方向再结晶织构Cube{001}<100>的含量均较低,这说明板材整体的再结晶程度较低,只有局部位置发生再结晶及晶粒长大。

图8 铝合金板材不同厚度位置(111)极图(a)位置a;(b)位置b;(c)位置c;(d)位置d;(e)位置e;(f)位置f;(g)位置g;(h)位置h;(i)位置i;(j)位置jFig.8 Pole figure(111)of aluminum alloy plate at different thickness positions(a)position a;(b)position b;(c)position c;(d)position d;(e)position e;(f)position f;(g)position g;(h)position h;(i)position i;(j)position j

表2 铝合金板材不同厚度位置织构类型统计占比Table 2 Statistical proportions of texture types at different thickness positions of aluminum alloy plates

2.3 7050-T7651 铝合金拉伸性能分析

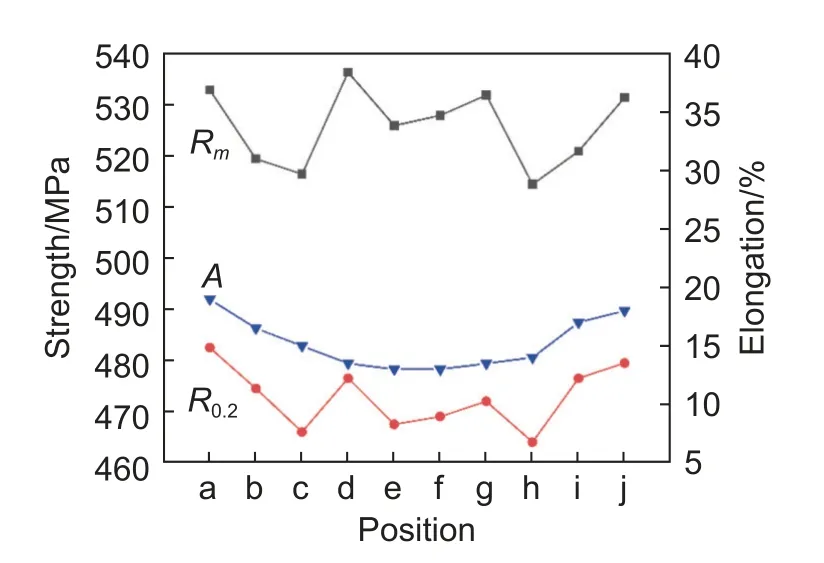

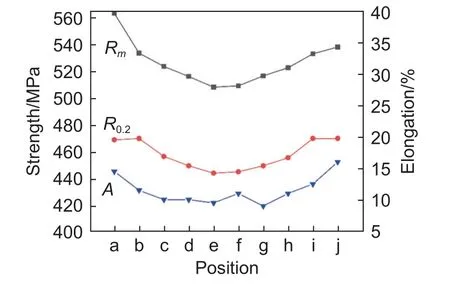

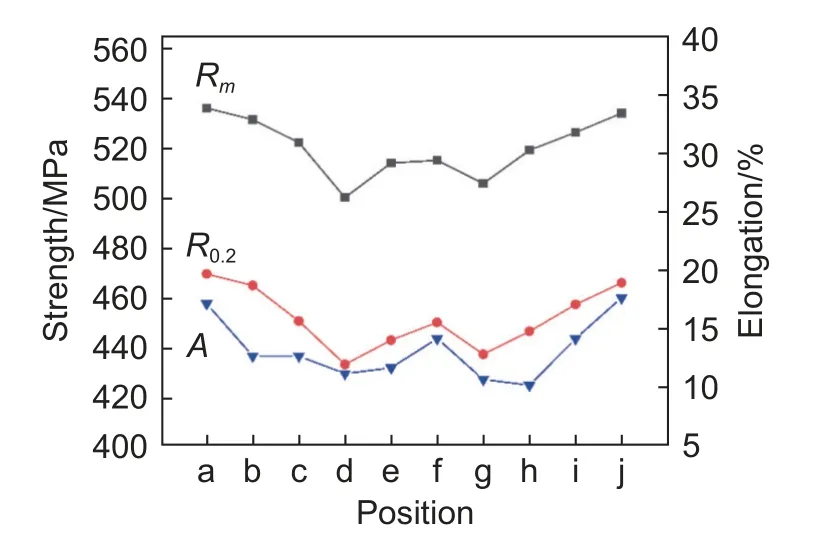

一般来讲,铝合金薄板组织及性能各向异性要优于厚板,随板材厚度的增加,组织及性能各向异性程度均增大[11,16]。图9、图10 和图11 分别为板材不同厚度位置L 向、LT 向及45°方向的拉伸性能变化曲线,由数据可以看出板材L 向、LT 向及45°三个方向均呈现出沿厚度表层-心部-表层方向抗拉强度及屈服强度先降低后升高的趋势,断后伸长率三个方向有所差别。实验合金不同厚度位置L向的力学性能最优位置为位置a 处,抗拉强度、屈服强度及断后伸长率分别为533 MPa、482.5 MPa、19.0%,LT 向的力学性能最优位置为位置a 处,抗拉强度、屈服强度及断后伸长率分别为563.5 MPa、468.5 MPa、14.5%,45 °方向的力学性能最优位置同样为位置a 处,抗拉强度、屈服强度及断后伸长率分别为531.5 MPa、466.5 MPa、17.0%。由图9 L 向拉伸性能数据曲线图看出,板材抗拉强度表现出较不均匀的现象,但整体仍然表现出强度随厚度增加先降低后升高趋势,板材抗拉强度、屈服强度及断后伸长率最大差值分别为20 MPa、22.5 MPa 和8.5%。由图10 LT 向拉伸性能数据曲线图看出,板材在表层位置仍获得最大抗拉强度、屈服强度与断后伸长率值,但与图9 L 向拉伸性能数据对比不同的是LT 向抗拉强度与屈服强度由表层到心部位置呈单方面下降,在心部位置e、位置f 位置数值降到最低,板材抗拉强度与屈服强度最大差值分别为30 MPa 和26.5 MPa,而断后伸长率最小处为厚度方向位置d 与位置e 处,与L 向变化趋势一致。由图10 45°方向拉伸性能数据曲线图看出,该方向拉伸性能数据与图10 LT 向拉伸性能数据变化趋势相一致,为表层抗拉强度、屈服强度与断后伸长率值最大,抗拉强度与屈服强度最低处为心部位置,断后伸长率最低处为位置f、位置g 处,板材抗拉强度与屈服强度最大差值分别为35 MPa 和35.5 MPa。总体来讲,7050-T7651 铝合金在平面与厚度方向内均存在力学性能的各向异性,且45°方向各项异性更明显,厚度位置强度呈现出沿厚度表层-心部-表层方向先降低后升高的趋势。

图9 铝合金板材不同厚度位置L 向拉伸性能Fig.9 L-direction tensile properties of aluminum alloy plates at different thickness positions

图10 铝合金板材不同厚度位置LT 向拉伸性能Fig.10 LT-direction tensile properties of aluminum alloy plates at different thickness positions

图11 铝合金板材不同厚度位置45°方向拉伸性能 Fig.11 Tensile properties of aluminum alloy plates in 45° direction at different thickness positions

3 分析与讨论

对160 mm 7050-T7651 铝合金板材不同厚度位置组织及性能的表征与检测发现,企业生产该厚度板材所采用的热处理制度有所欠缺。结合图2、图3 及EDS 能谱分析,合金基体组织中存在较多的S 相(Al2CuMg)及富铁相(Al7Cu2Fe),S 相的存在来自于两个方面,一是铸锭残留,二是合金在465 ℃以上均匀化热处理过程中,由η 相(MgZn2)转变形成[17],且S 相属于高温相,表明所选用双级均匀化制度高温段保温时间较短,应该继续加长高温段保温时间,以将组织中的S 相尽可能回溶,以免影响后续板材组织与性能。经过对板材组织及性能的表征与检测,发现该板材在厚度方向及同厚度层不同面内方向均存在有不同程度的各向异性,具体表现为板材表层基体组织内的第二相粒子含量及分布密度要高于心部位置,但心部位置第二相粒子尺寸要大于表层粒子尺寸,同时心部位置处晶界析出相的间距要小于表层位置,PFZ 也相对于表层位置不明显。结合板材腐蚀后金相组织、晶粒、晶界EBSD 重构图及大、小角度晶界占比情况、不同厚度位置织构占比情况分析,板材经过高温固溶热处理之后,基体组织发生了部分再结晶,并且由上、下表层向板材心部随厚度的增加,晶粒尺寸逐渐增大,小角度晶界占比降低,但再结晶组织比例降低,组织中再结晶织构转变为变形织构,{112}<111>和{011}<211>变形织构的组分含量逐渐增多,随板材厚度的增加,织构强度也不断增加,造成此现象的原因主要由厚板表层与心部淬火敏感性存在差异所导致,板材结束高温固溶后进行淬火,心部淬火敏感性较低,心部组织不能迅速冷却,故心部晶粒尺寸要大于表层组织[18-20],同时该位置Zr 元素富集,能够有效抑制再结晶现象的发生[13],故心部组织再结晶比例要低于表层组织。

7050-T7651 铝合金时效工艺采用双级时效,对于铝合金厚板,板材表层受温度影响的敏感性要大于心部。板材在双级时效过程中,一级低温时效保温时间较短而二级高温保温时间较长,但板材表层所受低温与高温影响有效时间较长,组织中在低温时效过程中析出的GP 区会在高温时效初始阶段转化为η′ 相或η 相,而板材心部在低温时效阶段有效保温时间较短,组织内基本为GP 区或η′ 相含量较少。当高温时效保温时间相同时,表层组织有效高温保温时间要高于心部组织,因此GP 区或η′ 相的回溶行为也要高于心部,而心部晶内会发生η′ 相向η 相的转变以及η 相的长大和粗化,并且所占比例相对更大,故板材表层基体组织内的第二相粒子含量及分布密度要高于心部位置,但心部位置第二相粒子尺寸要大于表层粒子尺寸。

板材组织再结晶现象发生及程度大小主要受合金基体组织中形变储能及第二相粒子两方面的影响,而两者又与板材的轧制过程密切相关[21]。首先,400 mm 大尺寸合金铸锭经均匀化处理后按大压下量→小压下量→大压下量的轧制规则进行轧制,板材在轧制过程中,上、下表层直接与轧辊相接触,并且在轧制初期和后期,压下量较大,虽在轧辊之间喷淋润滑液,但两者的摩擦力也较大,会在板材组织内产生较大的形变储能,并且板材表层比心部形变储能高。后续固溶热处理过程中,由于表层组织存在较高的形变储能,会发生比心部组织程度大的再结晶现象,再结晶晶粒更接近等轴状,这与金相腐蚀组织晶粒形貌相一致。同时,表层位置处会受摩擦力的作用产生剪切变形,轧制后表层出现剪切织构r-cube{001}<110>织构,与表2 不同厚度位置处织构占比数据相一致。第二相粒子影响方面,由于合金铸锭在半连续铸造过程中表层与心部冷却速率的不同以及合金板材轧制过程表层与心部塑性变形程度的不同,导致板材从表层位置至心部位置的未溶第二相粒子尺寸越来越大,分布越来越不均匀,大尺寸的第二相粒子会通过粒子激发形核(PSN)机制促进再结晶现象的发生。但通过对160mm 7050-T7651 铝合金板材不同厚度位置组织数据的分析,该板材基体组织内第二相粒子的尺寸及分布得到较好的控制,板材心部位置没有因为PSN 机制产生大量的再结晶组织。同时,在板材的整个厚度方向再结晶织构Cube{001}<100>的含量均较低,这说明板材整体的再结晶程度较低,只有板材局部位置发生再结晶及晶粒长大现象。

通过对比图9、图10 及图11 板材力学性能变化曲线,160 mm 7050-T7651 铝合金板材力学性能在L 向、LT 向及45°均呈现出沿厚度表层-心部-表层方向抗拉强度及屈服强度先降低后升高的趋势。该现象的原因主要与板材组织内时效析出强化相的形态相关。对于可热处理强化的7 系铝合金,板材的最终力学性能与板材所采用的时效制度密切相关。但对于铝合金厚板,表层与心部所受时效工艺会有所差别,具体工艺机理已在前文描述。故在后续板材表层与心部组织中时效强化相的析出有所不同,主要表现为表层强化相含量及分布密度要高于心部位置,所以板材力学性能呈现出沿厚度表层-心部-表层方向抗拉强度及屈服强度先降低后升高的趋势。同时,板材厚度方向上,不同厚度位置处的基体组织会由于合金不均匀铸锭组织的遗传性、淬火敏感性及轧制过程中所受塑性变形程度的不同而产生差异,会对基体组织的织构和晶粒产生影响。结合板材不同厚度位置处的显微组织分析可知,板材表层的晶粒组织以亚晶为主,含有少量的柱状晶,晶界以小角度晶界为主,晶粒比较细小,故其强度最高,塑形也最好。从表层到心部粗等轴晶晶粒的含量逐渐增多,小角度晶界也逐渐转变为大角度晶界,易于裂纹的萌生和扩展,故心部的强度最低,塑形也较差。同时板材心部位置由于较低的淬火敏感性,在后续固溶热处理过程中,往往形成聚集性的第二相和弥散相粒子,使得强化相元素固溶程度较低,不能在时效过程中正常析出,也会降低板材心部位置的强度[13]。

4 结论

(1)160 mm 7050-T7651 铝合金板材不同厚度位置均发生不同程度的再结晶。从板材表层到心部,第二相粒子含量及分布密度逐渐降低,但第二相粒子尺寸及晶界析出相的间距逐渐增大;板材表层晶界结构以小角度晶界亚结构组织为主,小角度晶界比例在79%~85%之间,随板材厚度增加,晶界逐渐由小角度晶界转变为大角度晶界,相比于板材表层小角度晶界比例降低了26.6%~31.8%。

(2)板材中主要含变形织构、剪切织构和再结晶织构三种类型织构,板材表层到心部其织构强度逐渐增大,但织构类型分布比较分散。从板材表层到心部剪切织构r-cube{001}<110>逐渐减少,变形织构铜织构Copper {112}<111>和黄铜织构Brass {011}<211>的组分含量逐渐增多。

(3)板材在平面与厚度方向内均存在力学性能的各向异性,厚度位置强度呈现出沿厚度表层-心部-表层方向先降低后升高的趋势。且试验合金不同厚度位置的力学性能最优位置均为位置a 处,位置a 处L 向抗拉强度、屈服强度及断后伸长率分别为533 MPa、482.5 MPa、19.0%,LT 向抗拉强度、屈服强度及断后伸长率分别为563.5 MPa、468.5 MPa、14.5%,45°方向抗拉强度、屈服强度及断后伸长率分别为531.5 MPa、466.5 MPa、17.0%。