熔覆电流对Inconel 625 涂层组织与性能的影响

2023-08-05吴栋梁史艳华乔忠立孟子旋杨静怡

吴栋梁,史艳华,乔忠立,孟子旋,杨静怡,王 玲

(辽宁石油化工大学机械工程学院,辽宁 抚顺 113001)

0 前 言

Inconel 625 合金由于具有较高的屈服强度、蠕变强度和疲劳强度以及优异的耐蚀性和抗高温氧化性,已被广泛应用于航空航天、石油化工等重要工业领域[1,2]。催化裂化装置是石油加工的重要组成部分,特别是在石油的二次加工过程中,该装置在高温环境中工作且接触高酸、高硫介质,耐热钢基体容易受到严重的腐蚀和磨损。为防止装置破坏造成的损失,保障安全生产,目前采取的主要措施是在装置的内壁堆焊不锈钢强化层。目前被广泛应用的金属表面强化热加工工艺主要有埋弧堆焊、等离子熔覆、激光熔覆等技术,其中等离子熔覆技术具有热量集中,可控性好,成本低等优点[3,4]。采用等离子熔覆技术制备镍基合金涂层可以提高粉末利用率,减少焊接过程所造成的缺陷[5],有效强化基体的表面性能[6,7]。

等离子熔覆的工艺参数主要有熔覆电流、离子气流量和送粉气流量,采用不同的工艺参数制备出的涂层质量不同[8-10]。毕晓勤等[11]在40Cr 合金钢表面等离子熔覆NiCr 合金涂层,研究了工艺参数对涂层质量的影响,结果表明随着焊接电流的增大,熔池内热输入增大,单位时间内熔池得到的能量密度增加,形成较高的温度梯度,从而形成较大过冷度,使熔覆层组织细化。薛海涛等[12]采用等离子熔覆技术在310S 钢基体上制备了T800 合金涂层,研究了焊接电流对涂层组织性能的影响,结果表明涂层主要由硬质相Laves 相(Co3Mo2Si)和αCo 相组成;随着焊接电流的增大,堆焊层的稀释率增大,堆焊层中硬质相Laves 相减少,αCo 相增多,使涂层硬度降低。由此可见,采用等离子熔覆技术制备涂层时,焊接电流对涂层的组织性能具有较大影响。

为此,本工作以催化裂化装置常用的15CrMoR 耐热钢为基材,采用等离子熔覆技术制备Inconel 625 涂层,研究熔覆电流对Inconel 625 涂层组织和性能的影响规律,为优化镍基合金涂层的制备工艺提供参考。

1 试 验

1.1 试验材料

以15CrMoR 钢为基体,熔覆材料选取Inconel 625合金粉末,粉末粒度为150~300 目,Inconel 625 合金粉末与15CrMoR 钢的化学成分如表1 所示。

表1 Inconel 625 合金粉末与15CrMoR 钢的化学成分(质量分数) %Table 1 Chemical composition of Inconel 625 alloy powder and 15CrMoR steel (mass fraction) %

1.2 试样制备

首先对基材进行打磨、清洗,试样尺寸为100 mm×40 mm×8 mm。采用DML-V02BD 等离子焊机,制备工艺参数如下:送粉气流量3.5 L/min,离子气流量2.0 L/min,熔覆电流分别为60,70,80,90 A,熔覆层厚度为1~2 mm。采用线切割将制备好的Inconel 625 涂层加工成尺寸为10 mm×8 mm×8 mm 的块状试样。

金相试样制备过程如下:用120~2 000 号砂纸对涂层进行逐级打磨后机械抛光,在饱和草酸溶液中进行电解腐蚀,将腐蚀后的试样用无水乙醇清洗并吹干备用。

电化学试样制备过程如下:采取钎焊方法焊接试样与铜导线后用环氧树脂密封,用120~2 000 号砂纸逐级打磨试样后用无水乙醇擦拭表面,使用704 硅胶涂抹试样表面至中间留有0.1 cm2工作面积,放在干燥皿中备用。

摩擦磨损试样制备过程如下:从涂层件上切取直径为4.8 mm 的圆柱体摩擦试样,先对涂层面进行预磨,打磨平整后清洗吹干、称量备用。

1.3 试验步骤

采用XJP-6A 金相显微镜观察显微组织形貌;采用SHIMADZU XRD-7000 X 射线衍射仪对试样的物相进行XRD 分析,2θ的扫描范围为10°~100°,扫描速度为5(°)/min。

采用CS350H 电化学工作站进行电化学测试,采用传统的三电极体系,所用腐蚀介质为3.5%NaCl 溶液,以涂层试样为工作电极,铂片为辅助电极,饱和甘汞电极(SCE)为参比电极。动电位极化曲线测试的电位扫描范围为-1.5~1.5 V(vsOCP),扫描速率为0.1 mV/s;电化学阻抗测试频率范围为1.0×(10-2~105)Hz,交流扰动电压幅值为10 mV。

采用HVS-1000 显微硬度计测试基体和熔覆层的显微硬度,测试间距为0.1 mm,从距熔覆线0.4 mm 处开始测试。采用MM-W18 立式万能摩擦磨损试验机进行摩擦磨损试验,载荷设定为40 N,转速设定为60 r/min,共8 组试验,每组试验时间为240 s,运动形式为往复运动,接触形式为面接触,对磨试样为240 目砂纸,测量试验前后试样的磨损总质量和磨损总长度。

2 结果与分析

2.1 显微组织分析

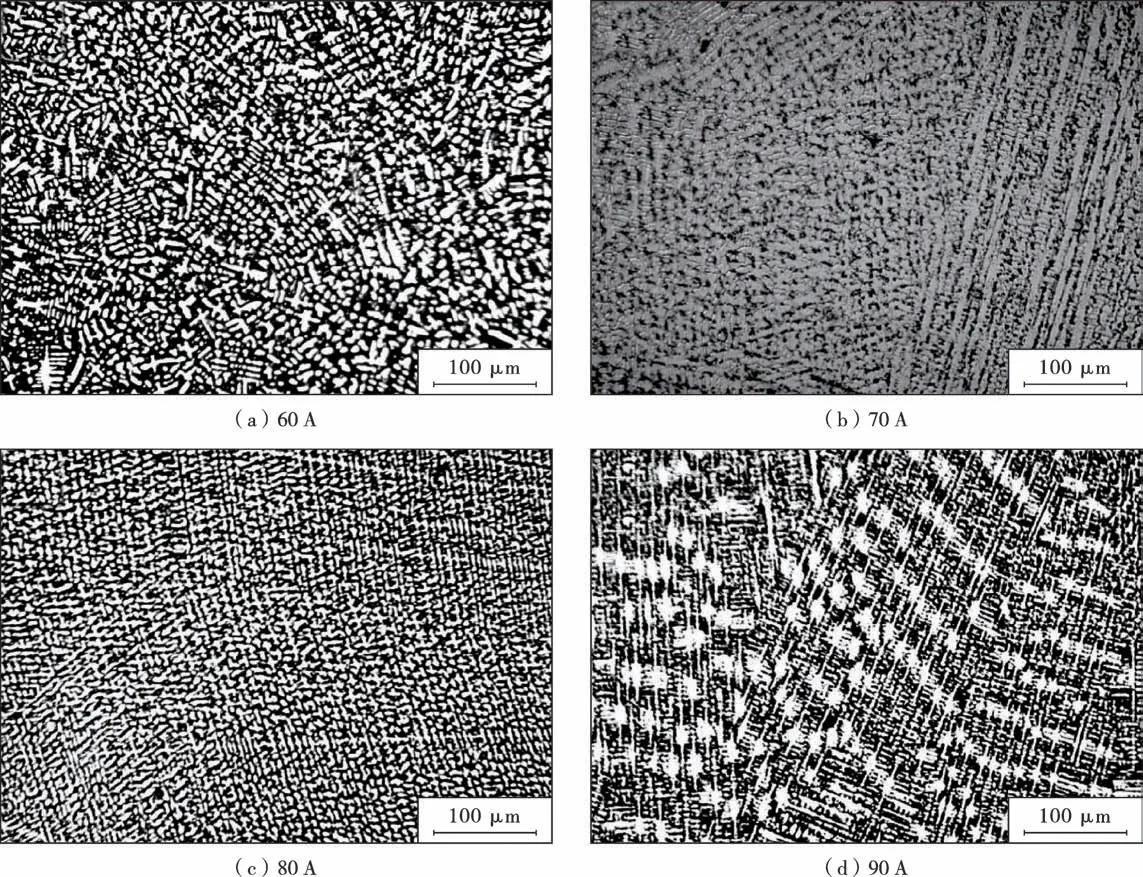

不同熔覆电流条件下制备的涂层的显微组织如图1 所示。由图1 可见,熔覆电流为60 A 时,涂层表面以大量树枝晶和细小的等轴晶为主,晶间出现不均匀析出相,枝晶长轴约为5~50 μm,无明显排列方向,致密度良好,涂层无明显缺陷;熔覆电流为70 A 时,涂层表面主要由少量细小等轴晶和具有明显方向性的树枝晶组成,枝晶长度约为50~200 μm,二次枝晶较多,相比于熔覆电流为60 A 时制备的涂层,析出相减少且呈颗粒状分布在晶间;对比发现熔覆电流为80 A 时涂层晶粒明显细化,涂层主要由大量细小均匀的短棒状枝晶组成,长度约为5~20 μm,晶粒生长具有明显方向性,结构致密,晶间分布连续均匀析出相;熔覆电流为90 A时,涂层表面由大量柱状晶构成,枝晶生长具有明显方向性,一次枝晶长度约为20~100 μm,二次枝晶发达。当电流为60,70 A 时,热输入小,熔池均质化不充分,过冷度较小,导致组织大小不均匀,方向性不明显;当电流为80 A 时,熔池均质化充分,过冷度增大,组织细小均匀且方向性明显;当电流增加到90 A 时,热输入过大,析出相增多,导致涂层出现流星状组织且具有明显方向性。

图1 不同熔覆电流条件下制备的涂层的显微组织Fig.1 Microscopic structure of coatings prepared under different cladding current conditions

2.2 物相分析

图2 为不同熔覆电流条件下制备的涂层的XRD谱。由图2 可知,Inconel 625 涂层主要由γ-Ni 相组成,由于合金粉末中还含有Cr,Co,Mo 等元素,因此图2 中还发现了Ni-Cr-Co-Mo,(Mo,C),(Cr,C)等物相的衍射峰,涂层的相组成和结构比较复杂。对比标准PDF 卡片(JCPDS No:33-0397),在2θ为43°、51°、75°和91°左右出现的衍射峰分别对应面心立方结构γ-Ni 相的(111)、(200)、(220)和(311)晶面,熔覆电流影响了γ-Ni 相各衍射峰的强度。不同熔覆电流条件下制备的涂层的(111)晶面衍射峰强度均较高,形成(111)晶面择优生长,随着熔覆电流的增大,涂层各晶面衍射峰呈先降低后升高的趋势,电流为80 A时,涂层各晶面衍射峰强度均较低。对于具有面心立方晶体结构的镍基合金,其最密排面为(111)晶面,当电流为80 A 时其衍射峰强度降低,半高宽增大,根据Scherrer 公式可知其晶粒尺寸减小,该结果与金相显微组织观察结果相一致。随着熔覆电流的增大,(111)峰的位置向2θ减小的方向发生了微小的偏移,根据布拉格公式,2θ减小,晶面间距增大,从而产生一定的晶格畸变。分析认为这种畸变是由于熔覆电流增大时熔池温度高,均质化程度提高,晶格中部分Ni 原子被其他原子所取代导致晶格常数增大。

2.3 耐蚀性分析

2.3.1 交流阻抗谱分析

图3 为不同熔覆电流条件下制备的涂层在3.5%NaCl 溶液中的Nyquist 谱。由图3 可见,不同熔覆电流条件下制备的涂层的阻抗谱均为1/4 圆弧,熔覆电流为60 A 时涂层的阻抗谱圆弧直径最小,且随着熔覆电流的增加,涂层的阻抗谱圆弧直径呈现先增大后减小的趋势,熔覆电流为80 A 时涂层的阻抗谱圆弧直径最大,根据图1 中涂层的显微组织分析认为电流为90 A时涂层组织中的柱状晶相较于电流为80 A 时更多,且具有明显方向性,涂层的各向异性增加,因此电流为90 A 时涂层的阻抗谱圆弧直径减小。

图3 不同熔覆电流条件下制备的涂层的Nyquist 谱Fig.3 Nyquist spectra of coatings prepared under different cladding current conditions

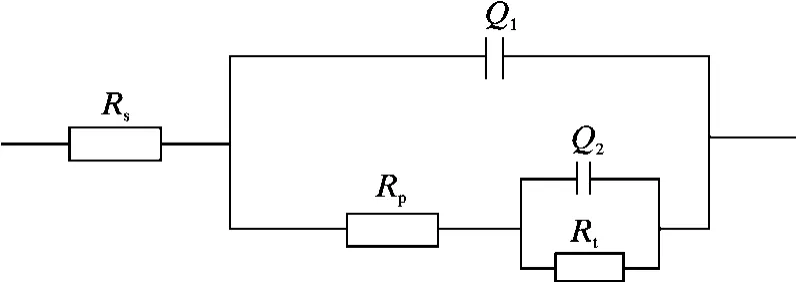

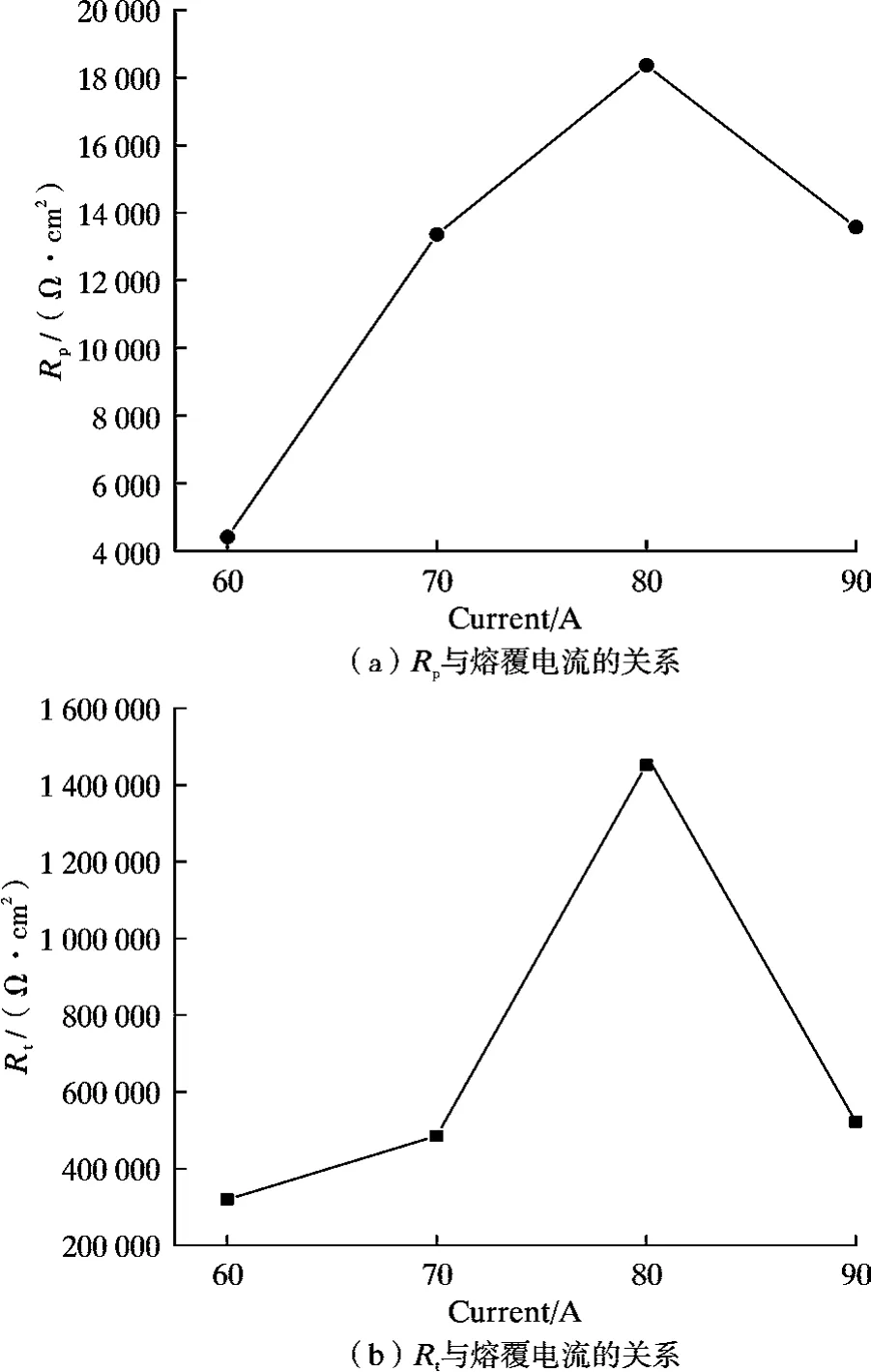

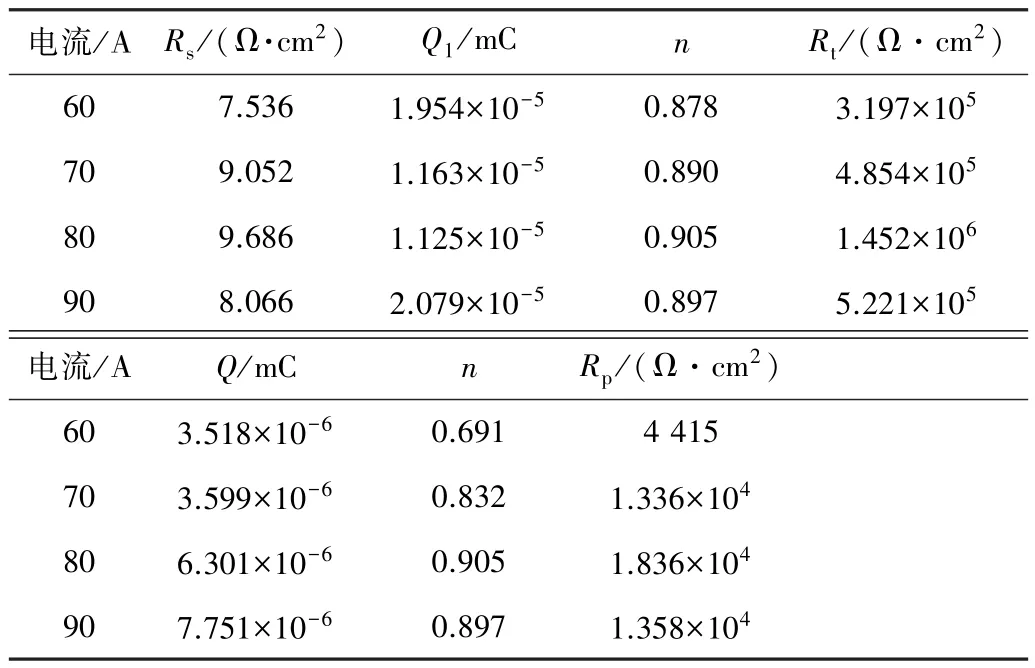

采用ZSimpWin 软件的Rs{Q[Rt(QRp)]}等效电路对涂层的Nyquist 谱进行拟合,等效电路如图4 所示,拟合后的电化学参数如表2 所示,涂层膜电阻Rp、电荷转移电阻Rt与熔覆电流的关系如图5 所示。由图5 可见,随着熔覆电流的增加,Rp和Rt的值均呈先增大后减小的趋势,熔覆电流为80 A 时数值最大。从不同熔覆电流条件下制备的涂层的Rt值均远远大于Rp值可以看出,钝化膜对基体的保护机制主要是通过阻碍电荷转移实现的[13]。

图4 等效电路Fig.4 Equivalent circuit

图5 涂层膜电阻Rp、电荷转移电阻Rt与熔覆电流的关系Fig.5 Relationship between coating film resistance Rp,charge transfer resistance Rt and melting current

表2 Nyquist 谱拟合结果Table 2 Fitting results of Nyquist spectra

2.3.2 极化曲线分析

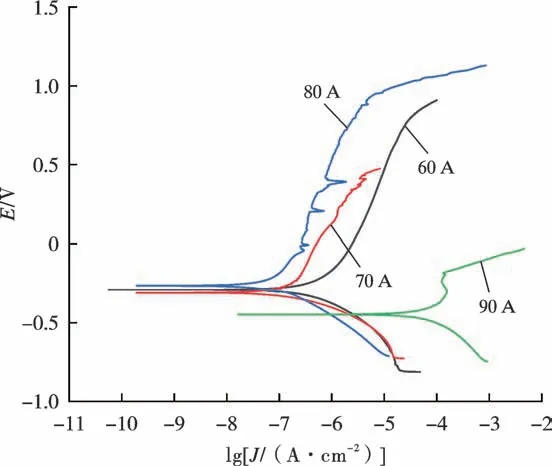

图6 为不同熔覆电流条件下制备的涂层在3.5%NaCl 溶液中的动电位极化曲线,由极化曲线计算出的电化学参数如表3 所示。

图6 不同熔覆电流条件下制备的涂层的动电位极化曲线Fig.6 Potentiodynamic polarization curves of coatings prepared under different cladding current conditions

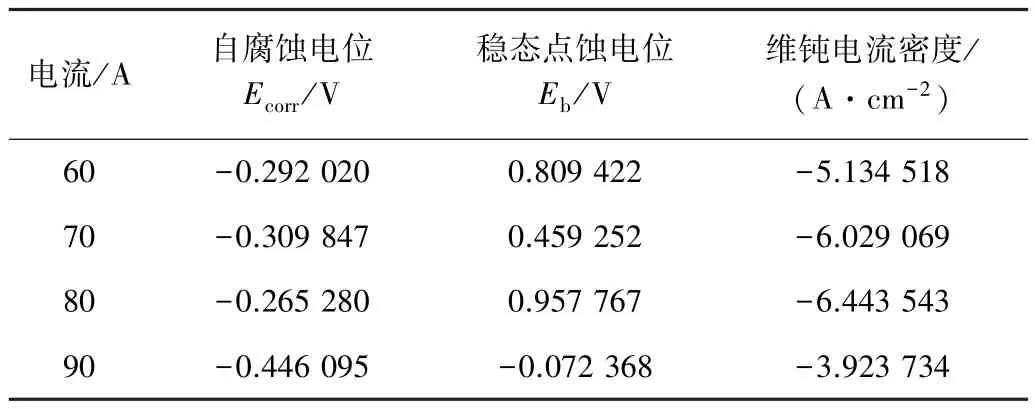

表3 不同熔覆电流条件下制备的涂层的极化参数Table 3 Polarization parameters of coatings prepared under different cladding current conditions

由图6 和表3 可见,Inconel 625涂层在3.5%NaCl溶液中具有明显的钝化特征,随着熔覆电流的增大,涂层的自腐蚀电位呈现先负移后正移的趋势,其中熔覆电流为80 A 时涂层的自腐蚀电位最正,从热力学上说明电流为80 A 时涂层的腐蚀倾向最低;涂层的维钝电流密度随着熔覆电流的增加先减小后增大,其中熔覆电流为80 A 时涂层的维钝电流密度最小,体现出更好的钝性。熔覆电流影响了钝化区间的大小,电流为70 A 和90 A 时涂层的钝化区间较小,当熔覆电流为80 A时涂层具有最正的稳态点蚀电位Eb,钝化区间最大,且其极化曲线在钝化区间内出现多次亚稳态点蚀修复峰,说明该条件下制备的Inconel 625涂层的钝化膜具有较好的自修复能力,展现出优异的耐蚀性能。

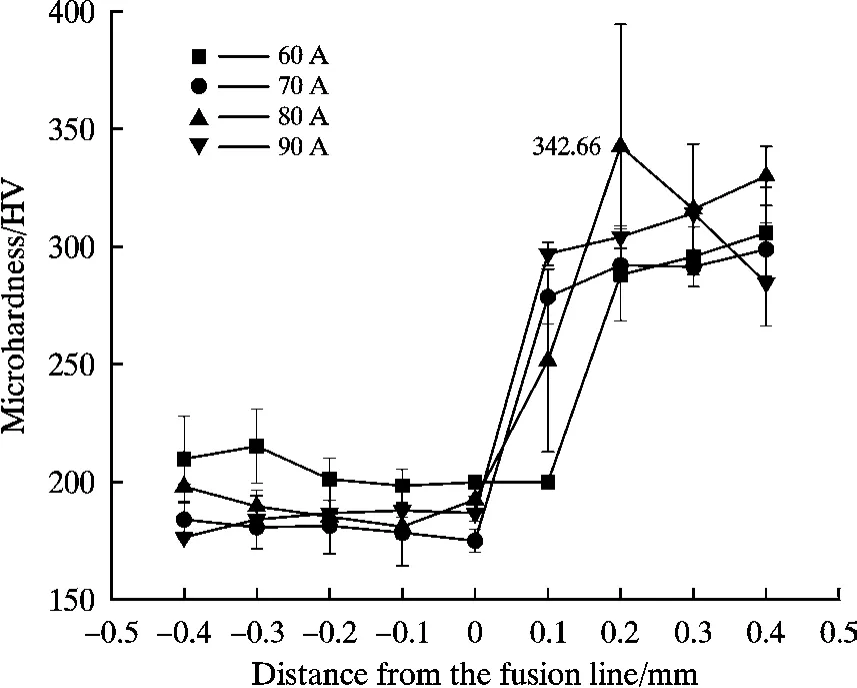

2.4 显微硬度与耐磨性分析

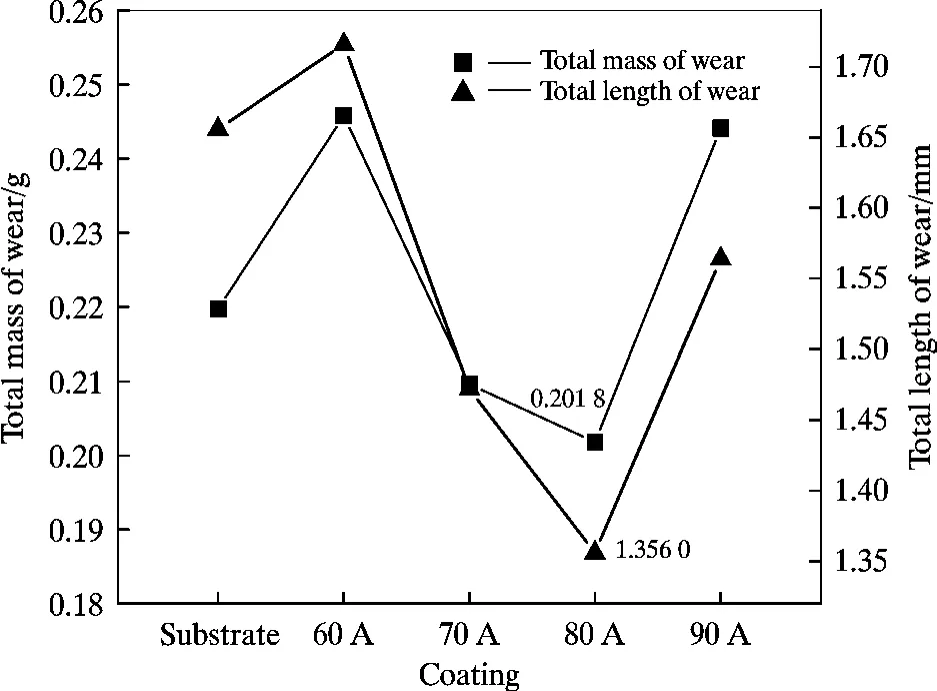

基体到熔覆层表面的截面显微硬度变化曲线如图7 所示。图7 中横坐标0 刻度左边为基体,右边为熔覆层。从图7 可以看出Inconel 625 涂层的硬度均大于基体的硬度,涂层具有较高的硬度值可能是由于涂层中形成了Ni-Cr 固溶体[14]。随着熔覆电流的增加,涂层的最大显微硬度值先增大后减小,涂层的最大显微硬度值出现在熔覆电流为80 A 时距上表面约0.2 mm 处,为342.66 HV,大约是基体显微硬度值的1.89 倍。显微硬度常作为衡量材料耐磨性的重要指标之一[15],硬度较高的涂层耐磨性能也更为优异。图8 为基体和不同熔覆电流条件下制备的Inconel 625 涂层的磨损总质量和磨损总长度,由图8 可知,随着熔覆电流的增大,Inconel 625涂层的磨损总质量和磨损总长度均呈现出先减小后增大的趋势,熔覆电流为60,90 A 时涂层的耐磨性较差,分析认为熔覆电流为60 A 时热输入量过低,粉末熔化不完全,未熔化的粉末被保护气吹离熔覆层,导致熔覆层较薄,熔覆电流为90 A 时较高的热输入使得镍基合金涂层稀释率过大,耐磨性较差。熔覆电流为80 A 时涂层的磨损总质量和磨损总长度最小,磨损总长度相比基体减少了0.3 mm,磨损总质量相比基体减小了0.261 g,分析认为熔覆电流为80 A 时涂层的组织致密均匀,硬度高于基体,导致其磨损总质量和磨损总长度均小于基体,表明其耐磨性相对基体有所提升。

图7 基体到熔覆层表面的截面显微硬度变化曲线Fig.7 Cross-sectional microhardness variation curves from the substrate to the surfaces of the cladding layers

图8 基体和不同熔覆电流条件下制备的Inconel 625 涂层的磨损总质量和磨损总长度Fig.8 Total mass of wear and total length of wear of substrate and Inconel 625 coatings prepared under different cladding current conditions

2.5 分析与讨论

涂层的耐蚀、耐磨性能取决于涂层的组织结构,等离子熔覆电流为80 A 时,获得的Inconel 625 涂层具有细小而均匀的显微组织,该组织使得涂层具有良好的钝性,即具有较正的稳态点蚀电位,较大的钝化电位区间,且钝化膜具有较好的自修复能力,优质的钝化膜增大了电荷转移的阻力,从而展现出优异的耐蚀性能。

当熔覆电流为80 A 时涂层组织均匀细小,细晶强化提高了涂层的硬度,其硬度值大约是基体的1.89 倍;在相同的摩擦磨损试验条件下,其磨损总质量和磨损总长度远小于基体,耐磨性能增强。综上,采用等离子熔覆技术,在15CrMoR 耐热钢基体上制备Inconel 625涂层的最佳电流为80 A。

3 结 论

(1)熔覆电流改变了Inconel 625 涂层的组织形貌和γ-Ni 相不同晶面的择优倾向,电流为80 A 时获得组织均匀细小、结构致密的镍基合金涂层。

(2)Inconel 625 涂层在3.5%NaCl 溶液中具有明显的钝化特征,熔覆电流显著影响了涂层的钝化性能,熔覆电流为80 A 时涂层的腐蚀倾向最低,钝化区间最大,钝化膜具有较好的自修复能力,展现出优异的耐蚀性能。

(3)Inconel 625 涂层的显微硬度值显著大于基体,熔覆电流为80 A 时涂层的显微硬度值最大,约为基体的1.89 倍,耐磨性能最佳。