抗剥落金属基可磨耗封严涂层结构匹配制备研究

2023-08-05刘光磊石秋生李广荣杨冠军

刘光磊,石秋生,李广荣,杨冠军

(西安交通大学金属材料强度国家重点实验室,陕西 西安 710049)

0 前 言

更高的发动机效率和更低的油耗已成为现代先进航空发动机的重要指标[1-6],而叶片转子部件与机匣静子部件之间的径向孔隙是影响发动机效率的关键性因素之一____[7-10]。较小的气路密闭间隙能有效降低高速高压气流的泄露程度、增大压比系数[11]。但是叶片和机匣由于热膨胀、离心力、气流扰动及部件振动等因素产生的伸缩变形都会改变二者间的径向间隙[12],从而导致叶片与机匣之间发生碰磨[13,14],对叶片和机匣造成损伤,甚至发生钛火问题[15-17]。为保证发动机高效安全服役,可在机匣表面制备一层可磨耗封严涂层[18,19],叶尖通过对可磨耗涂层进行刮削从而最大程度减小叶尖与机匣间的径向间隙,有效减少从间隙泄漏的高温高压气流,从而提高发动机效率,同时避免机匣与叶尖发生碰磨,保护叶片转子部件[20,21]。自20 世纪50 年代以来,可磨耗封严涂层已被广泛应用于航空发动机,到70 年代已初具规模。目前,已有约20 种应用于不同部件、不同温度要求的可磨耗封严涂层粉末[22]。国内对封严涂层的研究始于20 世纪70 年代后期[23],在引进国外粉末的基础上自行研制了一批封严涂层粉末,并在实际应用中取得了良好的效果。

可磨耗封严涂层的主要功能是与叶尖形成良好摩擦副,减少与叶尖的间隙,从而提高发动机效率;同时防止叶片与机匣直接接触、发生碰磨,降低叶尖磨损程度[24],其结构主要包括单层结构、双层结构和复合结构[25]。单层结构的可磨耗封严涂层是直接在机匣表面制备一层可磨耗涂层,其主要由自润滑相和一定数量的微小孔洞组成[26,27]。自润滑相可以降低涂层与叶尖碰摩时的摩擦系数,并减小叶片与机匣间的间隙,从而减少叶尖磨损并封严气路。造孔相的主要作用是降低涂层硬度,从而防止涂层对叶尖造成磨损。但由于单层结构涂层的热膨胀系数与基体差异较大,经过多次热循环后涂层内部热应力较大,易发生剥落。为有效减小循环热应力,双层结构和复合结构的可磨耗封严涂层被研发出来。双层结构的可磨耗封严涂层由粘结层和面层组成,与单层结构相比,双层结构的可磨耗封严涂层在可磨耗面层与基体之间增加了一层致密的金属粘结层以提高界面结合强度[28]。为防止钛合金机匣与叶尖配合时发生钛火现象,需要在机匣间表面制备具有阻燃和隔热作用的复合结构封严涂层[29-34],从而阻隔热量和富氧气流与钛合金机匣接触。在复杂服役环境中,具有多孔结构的可磨耗面层减小了复合结构封严涂层的表观弹性模量,从而降低了涂层的循环热应力和开裂驱动力。然而,面层的多孔结构也降低了涂层的抗剥落能力。尤其是在金属陶瓷的异质界面处,孔隙的存在易引发涂层剥落失效[35-37]。如何在保证可磨耗封严功能的基础上,提升复合结构涂层的抗剥落能力,是目前亟待解决的问题。

为解决可磨耗封严涂层在复杂环境中服役时隔热层/面层界面断裂失效问题,本工作采用试验和模拟相结合的方法,研究孔隙结构对涂层开裂驱动力和抗剥落能力的影响规律,进一步提出可磨耗封严涂层的结构匹配设计,在保证可磨耗封严涂层功能性的基础上,提升了涂层的抗剥落能力。

1 试 验

1.1 涂层制备

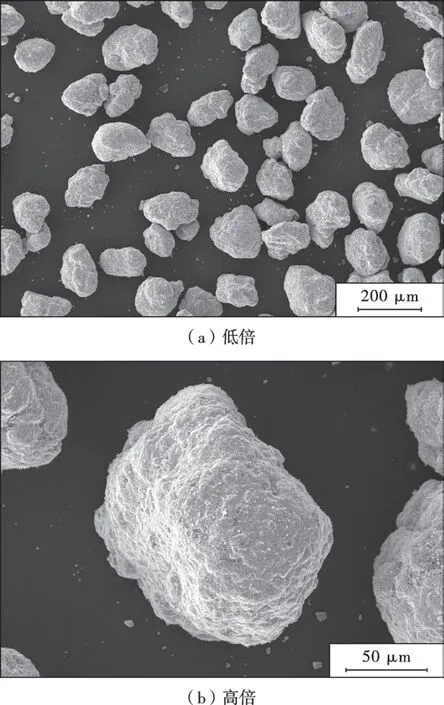

本工作制备的可磨耗封严涂层体系包含3 个功能层,分别是NiCrAl 粘结层、氧化钇稳定氧化锆(Yttria-Stabilized Zirconia,YSZ)隔热层、NiCrAl-膨润土可磨耗面层。以尺寸为φ25.4 mm×3 mm 的TC4 钛合金为基体,采用大气等离子喷涂法(Atmosphere Plasma Spraying,APS)制备NiCrAl 粘结层和YSZ 隔热层,喷涂参数如表1 所示。采用氧-乙炔火焰喷涂法制备NiCrAl-膨润土可磨耗涂层,喷涂参数如表2 所示。NiCrAl-膨润土可磨耗喷涂粉末为NiCrAl 包覆膨润土粉末,其形貌如图1 所示。

图1 NiCrAl-膨润土粉末形貌Fig.1 Surface morphology of NiCrAl-bentonite powder

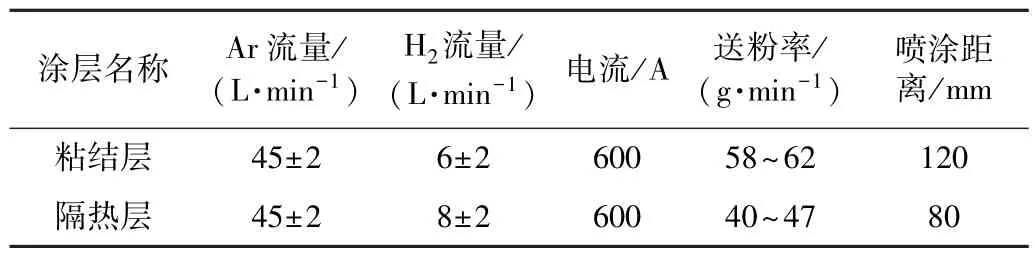

表1 等离子喷涂工艺参数Table 1 Plasma spraying process parameters

表2 火焰喷涂工艺参数Table 2 Flame spraying process parameters

1.2 结构表征

采用TESCAN MIRA 3 型扫描电子显微镜(SEM)表征涂层表面及断面形貌,选用二次电子(Secondary Electron,SE)成像模式。采用SEM 观察涂层形貌时,加速电压为12 kV,焦距为15 mm。观察涂层断面前,渗入E-7环氧型胶黏剂保护涂层原始形貌,然后进行磨抛处理。

记忆从未如此清晰,e和E都是他,认真填写试卷和旁若无人调整音乐的是他,在温馨的被子里听磁带的是他,在寂静的夜里骑着摩托穿越市区的是他……这才是完整的他。倘若少了一点,那便不是他了。

1.3 性能测试

面层孔隙对界面的影响具有两面性。一方面,面层弹性模量随孔隙率的增加而降低,涂层开裂驱动力降低;另一方面,界面处孔隙尺寸越大、孔隙率越高,涂层越容易剥落。由于孔隙对界面的弱化作用主要集中在界面附近,因此,考虑在界面处增加低孔隙率过渡层。低孔隙率过渡层一方面可提高其抗剥落能力,另一方面过渡层的增加不会影响面层整体的多孔及可磨耗特性。因此,在保证面层和过渡层总厚度一定的前提条件下,研究过渡层厚度对可磨耗层/陶瓷层界面剥落的影响尤为重要。一方面,过渡层厚度若过薄,其对降低界面处孔隙尺寸和孔隙率的效果不显著;另一方面,过渡层厚度若过厚,则会影响面层整体厚度和面层的孔隙率,进而降低面层的可磨耗性能,增加界面开裂驱动力。因此,过渡层设计重点在于其临界厚度。

式中:h为测量压痕的深度(残余压痕深度,mm);HRY为表面洛氏硬度值。

其次,参照ASTM-C633 标准测试涂层的结合强度。用环氧树脂胶(E-7 环氧型胶黏剂)将喷有1 mm厚涂层的圆片试样正反两面分别黏在2 个直径为25.4 mm 的不锈钢棒上,经100 ℃固化3 h 后形成拉伸对偶试样,用Instron 1195 型电子拉伸试验机测试涂层结合强度,拉伸速率为2 mm/min。

2 模拟研究

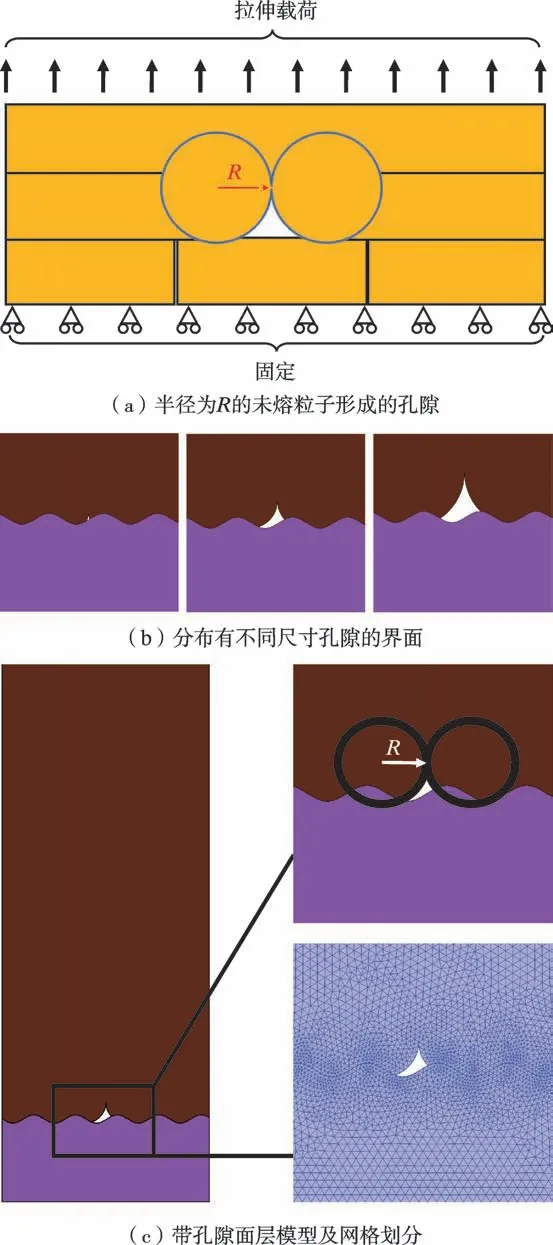

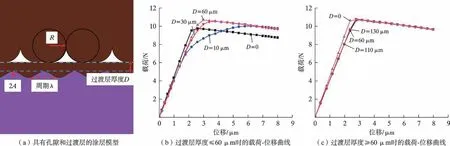

可磨耗封严涂层面层孔隙模型见图2。可磨耗封严涂层通常具有多种孔隙结构,如球形孔隙、横向二维孔隙、楔形孔隙。其中,楔形孔隙主要由未熔粒子堆积产生,是主要孔隙类型,且孔隙尖端曲率大,是主要的裂纹源。因此,本工作选取楔形孔隙建立几何模型,如图2a 所示。通过改变相切的2 个粒子的尺寸,从而产生不同尺寸的孔隙,如图2b 所示。采用火焰喷涂、等离子喷涂等方法制备涂层时,面层与隔热层间的界面存在起伏,而非平整曲线。此外,界面附近存在孔隙,导致界面间形貌更不均匀。为简化计算,采用余弦曲线近似可磨耗面层与隔热层间的界面起伏,其模型如图2c 中所示。采用的余弦公式为:

图2 面层孔隙模型Fig.2 Top coating pore model

式中:F为可磨耗面层与隔热层间的界面起伏高度;A为余弦曲线的振幅,即界面粗糙度;λ为余弦曲线的波长;x为水平方向的距离。本工作中,A和λ的取值为10 μm 和100 μm。

由图4 可知,裂纹尖端应变能释放率随面层弹性模量线性增加,与经典断裂力学理论一致。值得注意的是,面层弹性模量与孔隙率呈负相关,从这个角度来看,通过提高面层孔隙率降低其弹性模量,进而减小界面开裂驱动力,能降低界面剥落倾向。

参照《中药新药临床研究指导原则》“中药新药治疗慢性肾功能衰竭临床研究指导原则”中的肾虚证及湿热证两种证候的诊断标准[9],拟定肾虚湿热证的标准。主症:腰酸膝软,口中粘腻,肢体困重,纳差,口干,口苦;次症:乏力,脘腹胀满不适,骨痛,恶心,呕吐;舌苔脉象:舌质红苔黄腻或黄厚,脉濡数;诊断条件:主症必备,次症或兼,结合舌脉。

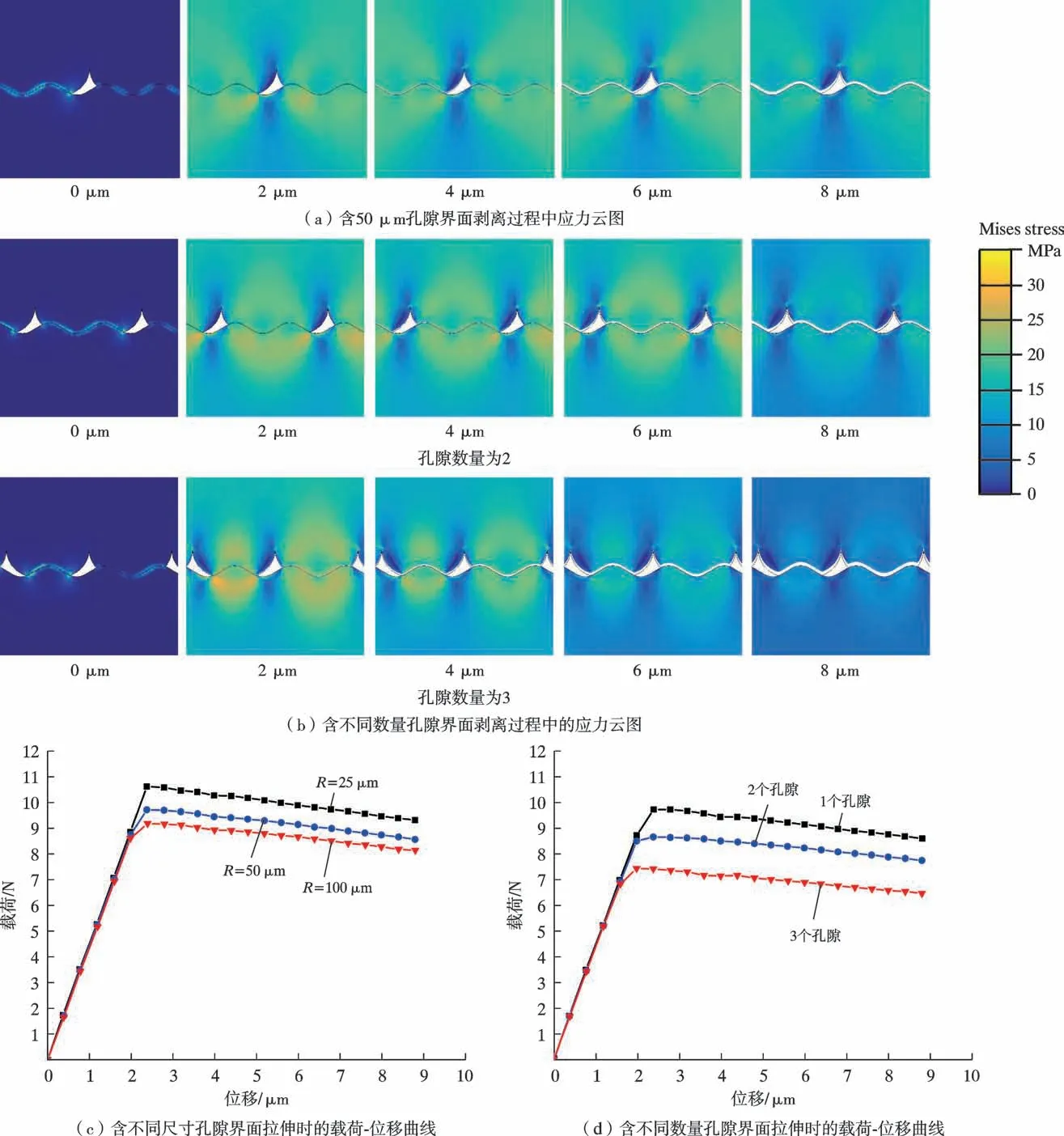

图3a、3b 中各图片下方的数值均为界面孔隙位移值。随着外载荷的增加,含50 μm 孔隙的典型界面剥离过程的应力分布如图3a 所示。研究发现,应力在楔形孔隙尖端发生明显集中。随着拉伸位移达到临界值,界面裂纹快速扩展。图3c 为含不同尺寸孔隙界面拉伸时的载荷-位移曲线。结果表明,当拉伸位移小于2.5 μm 时,即在弹性阶段,不同特征尺寸孔隙的载荷-位移曲线斜率相同,与基本假设一致。但随着拉伸位移的进一步增大,界面可承受最大载荷随特征尺寸的增加而减小,具体表现为:与半径为25 μm 半熔粒子产生的孔隙相比,半径为100 μm 半熔粒子产生的孔隙的最大结合强度由10.7 N 降低至9.3 N,降幅为13%。可磨耗层球形颗粒的粒径通常为50~100 μm,因此,本工作选取特征尺寸为50 μm 的孔隙,通过改变孔隙数量调控界面附近的孔隙率,求解不同孔隙率下复合涂层界面剥离所需的最大载荷。图3b 为含不同数量孔隙界面剥离过程中的应力云图。增加界面附近的孔隙数量后,在2 个裂纹之间的区域形成应力集中区。随着位移的增加,裂纹向中心区域扩展,最终合并导致涂层剥落。图3d 为含不同数量孔隙界面拉伸时的载荷-位移曲线,界面处孔隙数量增加后,界面所能承受的最大载荷逐渐降低,但在界面开裂前,载荷-位移曲线的斜率基本不变。因此增加界面孔隙率,会增大对界面的弱化作用,降低涂层的断裂韧性,加剧剥落风险。

3 结果与讨论

3.1 面层孔隙对界面的弱化作用

为研究面层孔隙尺寸对界面剥落行为的影响,在界面处分别用半径为25,50,100 μm 的相切半熔粒子生成不同尺寸的孔隙,对应的孔隙的特征尺寸分别为25,50,100 μm,如图2b 所示。假定不同孔隙形态下的界面属性相同,即界面强度和能量释放率等参数相同,研究不同特征尺寸孔隙对界面剥离的影响。

OA学术资源导航的建立应以标准化、直观化、便捷化为原则,致力于通过主页窗口多角度、精确揭示OA学术资源的收录、组织、利用情况,包括OA学术资源的名称简介、学科类型、资源细分、位置显示、目录层次等,使用户获取信息、学术交流更为便捷直观。

1.中式点心样式的创新。充分利用西式点心的配色艺术、裱花技艺等,对中式点心的式样、造型进行改善,以弘扬中国传统美食文化,不断开拓中式点心的市场。另外,随着人们越来越重视饮食健康与营养,需要对多油、多盐、多糖的传统中式点心进行改良,开发具有营养功能、生理调节功能、感官功能、长寿保健、妇女健美、儿童益智的各色点心,以满足不同大众的美食需求。如制作卡通造型的面点,少油、少盐、低能量的减肥瘦身中式点心,以阿胶为馅、具有生理调节功能的点心等。

在模型底部施加固定约束,在顶部施加拉伸载荷,基于内聚力模型获得稳态下的载荷-位移曲线,从而得到界面剥落过程的中最大临界载荷和最大剥离位移。图3 为含孔隙界面拉伸过程。

图3 含孔隙界面拉伸过程Fig.3 Pore-containing interface stretching processes

本模型的主要近似包括:①可磨耗面层与陶瓷隔热层等效为致密无孔隙的块材;②可磨耗面层与陶瓷隔热层近似为线弹性材料;③不考虑涂层各向异性。

基于内聚力模型,数值分析孔隙特征尺寸和孔隙率对界面剥离行为的影响规律。结果表明,孔隙特征尺寸增加会降低界面可承受的最大拉伸载荷,降低剥离阻力。随着孔隙率增加,界面所能承受的最大拉伸载荷降低。当前模型中,高孔隙率较低孔隙率界面强度降低22.5%,与相关报道相似[38]。因此,界面孔隙尺寸越大、孔隙率越高,涂层越容易剥落。从这个角度来看,在制备面层时,尤其是在靠近界面处,应尽可能减小孔隙尺寸和孔隙率,从而提高面层抗剥落能力。

3.2 面层弹性模量对裂纹扩展的影响

可磨耗层的弹性模量直接影响到涂层在一定应变下的开裂驱动力,对界面裂纹扩展有重要影响。可磨耗涂层本身是多孔结构,弹性模量主要受到孔隙率和孔隙形态影响。而在常规制备条件下,不同孔隙率的涂层孔隙形态基本相同。因此,可磨耗层的弹性模量主要取决于孔隙率。首先,选取面层弹性模量为10.0,12.5,15.0,17.5,20.0 GPa,探究其与界面裂纹尖端应变能释放率的相关性。粗糙度为80 μm 时,面层弹性模量与裂纹尖端应变能释放率的响应关系如图4 所示。

图4 粗糙度为80 μm 时面层弹性模量对裂纹尖端应变能释放率的影响Fig.4 Effect of top coating modulus of elasticity on the strain energy release rate at the crack tip when roughness was 80 μm

采用COMSOL 软件开展有限元数值计算。采用基于位移损伤的内聚力模型描述界面剥落行为,其中,牵引分离定律设置为线性,界面分离属性设置为混合模式开裂准则。内聚力模型的主要参数包括断裂能和内聚强度。另外,整个模型采用三角形非结构化网格剖分,界面处的最大网格尺寸为5 μm,孔隙尖端处的网格尺寸为1 μm。

3.3 过渡层对界面结合的强化机理

首先,用洛氏硬度计测量可磨耗封严涂层喷涂态的表面洛氏硬度。硬度按如下公式计算:

为便于计算,将过渡层简化成孔隙率为0 的实体层,然后研究不同厚度的过渡层对界面剥离行为的影响。过渡层的厚度定义为界面孔隙的下边缘到陶瓷层上表面的距离,如图5a 所示。在计算过程中,特征孔隙尺寸由半径为50 μm 的半熔粒子产生。图5b 和5c为不同过渡层厚度下的载荷-位移曲线。首先,在界面附近分别增加10 μm、30 μm 和60 μm 厚的过渡层后,界面所能承受的最大载荷均高于原始有孔隙界面,且在此厚度范围内,过渡层厚度越大,孔隙对界面的影响越小,界面承受最大载荷的能力越强。其次,当过渡层厚度为60 μm 时,恰好接近孔隙的特征尺寸,此时界面所能承担的最大载荷提高至10.8 N,此时界面所能承受的最大载荷比原始孔隙界面提高9.8%。但是,当过渡层厚度超过60 μm 后,随过渡层厚度的增加,载荷-位移曲线基本重合,表明继续增加过渡层厚度已无法降低孔隙对界面的弱化作用。

鱼腥草资源分布广泛,在动物疾病的防治中起到很好的作用,兼具食用和药用的功能,具有很好的研究以及开发价值。

为减少封严涂层与发动机转子叶尖碰磨过程造成的损伤,要求可磨耗面层的硬度较小,而高面层孔隙率正是决定其低硬度水平的关键;同时面层弹性模量随孔隙率增加而降低,界面的开裂驱动力减小,但高面层孔隙率导致界面结合强度变差,界面处易发生剥落。因此,为满足面层的可磨耗性和界面的高结合强度要求,需要在界面处制备致密的过渡层,而在面层其余部分保持高孔隙率特征。

图5 含孔隙和过渡层界面拉伸过程Fig.5 Tensile processes at interfaces containing pores and transition layers

通过建立含有孔隙和过渡层的内聚力模型,数值分析不同过渡层厚度对界面剥离行为的影响规律。研究发现,当过渡层厚度≤60 μm 时,界面所能承受的最大载荷随过渡层厚度增厚而变大,且均高于原始有孔隙界面。当过渡层厚度超过60 μm 后,继续增加过渡层的厚度无法降低孔隙对界面的弱化作用,此时的弱化作用基本可以忽略。因此,为降低面层孔隙对界面的弱化作用,在界面处制备的过渡层厚度应尽可能接近孔隙特征尺寸,增大界面能承受的最大载荷,从而提高面层抗剥落能力。

本模型的主要假设为:①不同孔隙条件下界面属性相同,即设置界面的强度和能量释放率等参数相同;②过渡层孔隙率为0。

3.4 含过渡层面层结构的制备

3.4.1 喷涂工艺参数对面层结构的影响

在设计制备复合结构涂层前,应首先确定可磨耗面层的喷涂工艺参数,研究面层制备工艺参数对面层结构与性能的影响。本工作主要通过调节喷涂距离进而调控NiCrAl-膨润土可磨耗面层结构。喷涂距离为80 mm 和120 mm 时的可磨耗面层断面形貌如图6 所示。结果表明,面层主要由近球形的膨润土软相和NiCrAl金属基相组成,内部黑色区域为未填充的孔隙。喷涂距离为80 mm 时,孔隙大部分位于膨润土相周围,如图6a 所示。这是由于膨润土相在束流中加热熔融程度较低,黏度较高,与已沉积的涂层颗粒接触后无法完全填充孔隙。喷涂距离为120 mm 时,孔隙主要分布在金属基相内,如图6b 所示。这是由于大部分颗粒碰撞基体前处于半熔融状态,黏度高,流动性差,无法充分填充颗粒间隙。

3.4.2 可磨耗层/陶瓷层界面断裂失效分析及界面强化

2.3 环境因素 二恶英是一种环境污染物,主要来源于焚化、再生资源的利用及除草剂和防腐剂等化学制品的生产,它通过扰乱雌激素分泌,免疫毒性,化学毒性致使DNA 受损、最后造成癌变。CYP1A1在二恶英类化合物的代谢中发挥着重要的作用,可激活多种致癌物质,异位子宫内膜组织的CYP1A1表达明显升高。

我有幸参演了剧中的女主角静宜,刻画了一个含羞内敛的女知青形象。与我搭档的是同事小韩,他扮演男知青杜少海。拍摄之前,我俩并不熟悉,通过拍摄微电影,我们成了特别好的朋友。记得第一次见到导演时,我怀着忐忑的心情上来就问:“导演,你觉得我行吗?我从来没有演过戏。”导演连声说道:“你们都是农场人,身处在农场的淳朴环境中,肯定行!”导演的话,使我心里的压力瞬间少了一半。

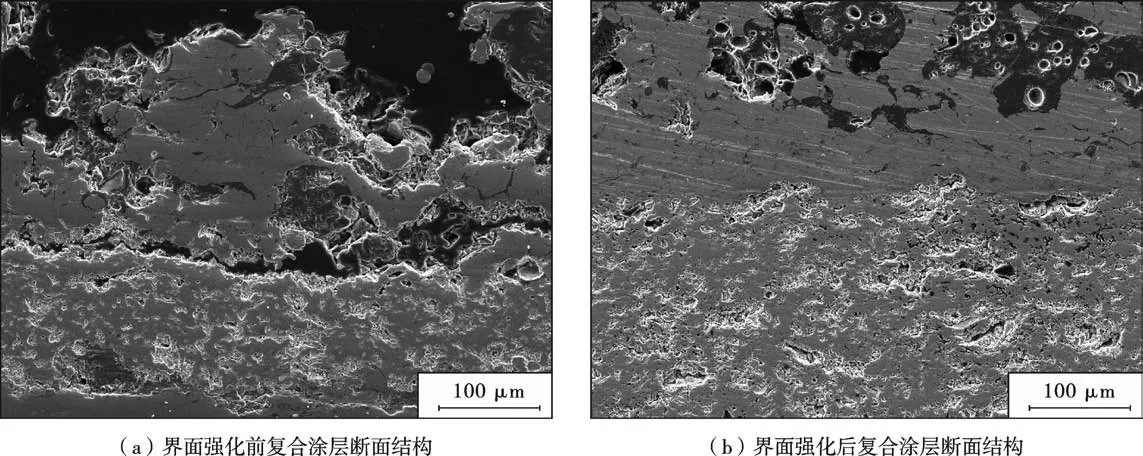

NiCrAl-膨润土面层孔隙的特征尺寸较大,根据3.1节中的界面断裂力学数值分析结果,孔隙特征尺寸越大对界面的弱化作用越强。因此,本节着重研究界面强化前后复合涂层结构,从微观上研究界面失效与强化机理。本节中制备面层时采用的喷涂距离均设置为120 mm。

为了保障界面结合,在隔热层表面沉积一层致密的金属过渡层,过渡层成分与粘结层相同,且根据3.3节中的模拟结果,过渡层的厚度仅需接近面层膨润土孔隙特征尺寸即可。界面强化前后的复合涂层的断面形貌分别如图7a、7b 所示。从图7b 中可以看出,在隔热层界面上制备厚度约为70~100 μm 的致密金属过渡层后,界面结合良好,且几乎不存在裂纹。从微观结构来看,适当的过渡层厚度设计能够有效改善隔热层与面层界面断裂问题。

图7 界面强化前后复合涂层断面形貌Fig.7 Cross-sectional morphology of the composite coating before and after interfacial strengthening

3.4.3 界面强化前后结合强度测试

式中:pi为短期海况出现的概率;A和m为S-N曲线参数;T为疲劳设计寿命;di为短期海况产生的损伤;f0i为每个短期海况下的平均跨零率。

对界面强化前后复合结构涂层的结合强度进行测试,拉伸过程中典型的载荷-位移曲线如图8a 所示,结合强度测试结果如图8b 所示,拉伸断裂后试样断裂截面宏观形貌如图8c 所示。由图8b 可知,未进行界面强化的涂层结合强度为~6 MPa,界面强化后的涂层结合强度为~9 MPa,且强化后的涂层结合强度比文献中[39]相同结构可磨耗面层的结合强度高26%,超过可磨耗涂层结合强度值的一般工业应用标准。图8c 左侧白色截面为隔热层,右侧灰色截面为金属过渡层,从试样断裂截面的宏观形貌看出,界面强化后断裂仍发生在隔热层与面层界面上,添加过渡层