C/C 复合材料表面Ni 涂层的制备及性能研究

2023-08-05杜超凡宋生宏沈耀邦齐祖兴鞠昌健

杜超凡,王 珊,宋生宏,沈耀邦,齐祖兴,鞠昌健

(1.青海大学机械工程学院,青海 西宁 810016;2.青海高景太阳能科技有限公司,青海 西宁 810016)

0 前 言

太阳能发电因绿色无污染受到全世界的青睐。近年来,由于单晶硅太阳能电池具有低成本和高光电转换效率的特点,已逐渐取代多晶硅太阳能电池而成为太阳能发电的主流。目前工业上主要采用直拉单晶法[1]生产大尺寸单晶硅,而单晶炉作为直拉法生产单晶硅的核心设备,在整个单晶硅生产中占据重要地位。热场系统同时决定了单晶硅的生长成功率和单晶硅的生长质量,是单晶炉中最重要的部分。若热场条件符合单晶硅生长条件,得到的单晶硅棒不仅质量好,且几乎没有缺陷;若热场条件不符合单晶硅生长条件,得到的单晶硅在质量差的同时结构缺陷较多。现用单晶炉中的热场部件材料大都采用石墨材料,如石墨毡、石墨坩埚、热屏、保温筒等,石墨材料具有高强度、高导热等优异性能,能够满足高温生产环境[2]。但通过试验及企业生产考察发现,石墨材料在单晶硅生产过程中容易改变其基本结构,形成疏松多孔的结构[3],导致力学性能大大降低,此外石墨材料还存在氧化、腐蚀等问题,严重影响单晶硅的生产。赖莉等[4]研究石墨舟涂层发现,现有石墨涂层材料主要包括氧化物涂层、非氧化物涂层、金属复合涂层等,现有的石墨涂层仍存在涂层材料与石墨晶体热膨胀系数不匹配、涂层厚度不均匀等问题。

C/C 复合材料具有高硬度、高热振性、高热导率和耐烧蚀性能,可用于取代石墨材料,应用于单晶生产[5]。C/C 复合材料的制备主要包括预制体的制备和预制体与碳基体的复合。预制体与碳基体复合的基本原理是向有孔隙的碳纤维编织预制体内渗碳,以使其致密化,目前常用化学气相法和液相浸渍法2 种方法。通过了解C/C 复合材料的制备工艺可知,C/C 复合材料中存在多种相,且各相碳微晶结构千差万别,这种微晶结构赋予了C/C 复合材料诸多与陶瓷、石墨、金属、树脂材料不同的优异性能。从企业使用情况可以得出结论,C/C 复合坩埚可用于直拉单晶硅领域,其性能远远优于石墨坩埚,可选用C/C 复合材料作为单晶炉中石墨材料的代替材料。但是单纯的C/C 复合材料在320 ℃有氧环境便开始氧化,在450 ℃开始燃烧,极大地限制了其在高温环境的应用,需要进一步提高C/C复合材料的抗高温氧化性能,才能达到单晶炉使用条件。

基于上述的问题,Wang 等[6]针对单晶硅拉制过程中连续硅化导致C/C 埚壁使用寿命短的问题,分析了C/C 埚壁的破坏方式并分析了单晶硅炉的热场侵蚀破坏机理。如今,国内外研究者已经对C/C 复合材料的抗氧化性能做了一定研究。沈嘉年等[7]研究发现表面经化学气相渗SiC 的碳布层叠和碳毡抗氧化C/C 复合材料在1 300 ℃空气中氧化时,均表现为质量损失,氧化速率随时间延长而降低;氧化质量损失主要是由于碳化硅涂层中微小裂纹成为发生氧化的快速扩散通道,使得基体碳被氧化。Mubina 等[8]使用化学气相沉积(CVD)技术在C/C 复合管的表面上沉积出致密且均匀的SiC 涂层,以提高其抗氧化性能;使用热重分析(TGA)在室温~1 450 ℃的空气中分别检测出Cf(锎)元素和CfC-SiC 在室温~1 450 ℃空气中的残余质量分别为24.0%和0.7%。TGA 分析显示,由于基材表面形成了均匀且高密度的SiC 涂层,使样品具有较高的抗氧化性。Mathapati 等[9]通过等离子喷涂技术将NiCrAY/B4C/Cenosphere 复合涂层沉积在涡轮叶片上,结果表明所制备的涂层结合强度好,抗冲蚀性能优异。汪金铭[10]以C/C 复合材料作为基材,采用电镀方法制备Ni涂层;结果发现,在一定范围内,镀液温度与涂层硬度成正比,但镀液温度持续上升硬度反而会降低,镀液温度为45 ℃时测得涂层硬度最大为284.1 HV。王俊山等[11]通过向C/C 复合材料基体中掺杂难熔金属氧化物制备出超高温抗氧化本体涂层协同化C/C 复合材料,试验证明该种方法提高了C/C 复合材料的烧蚀性能。毛祖莉等[12]为提高C/C 复合材料SiC 涂层的耐磨性,采用包埋法和氮化处理成功制备了SiC/Si3N4涂层,结果表明该涂层由多种相组成,且该涂层的摩擦系数低于0.05。

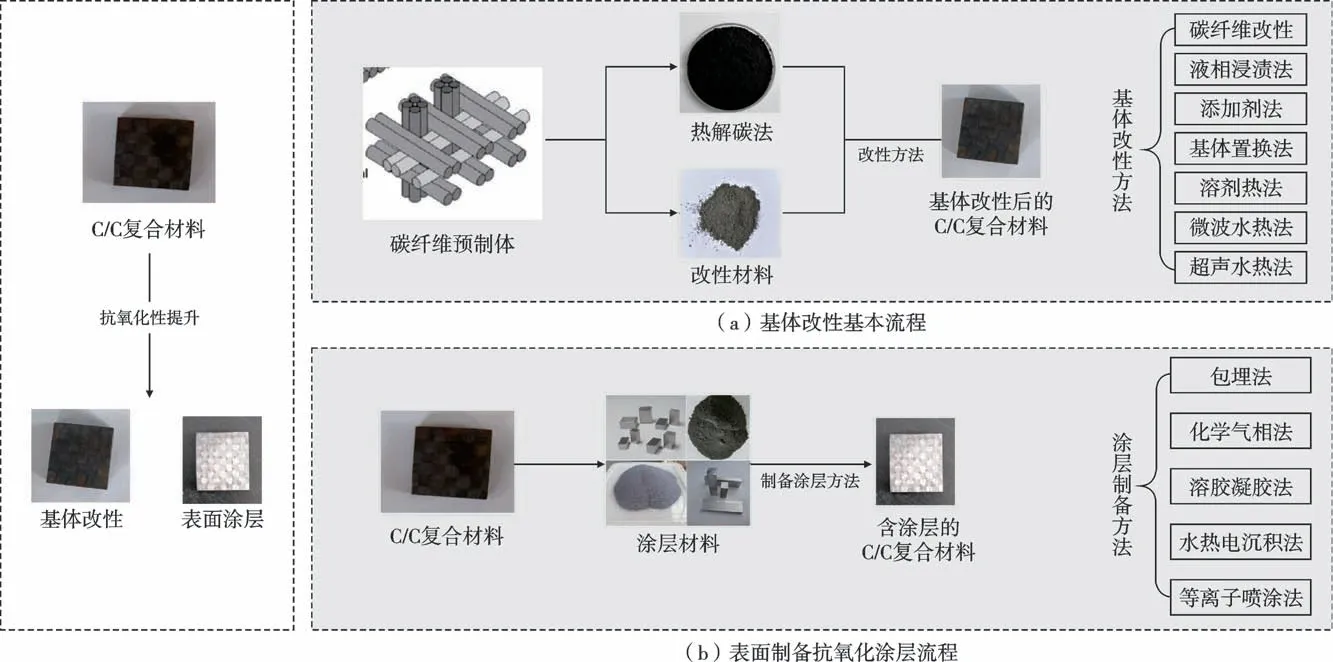

针对C/C 复合材料的高温易氧化问题,其改进流程主要有2 种,如图1 所示。现研究主要从2 个方面对C/C 复合材料的抗氧化性能进行改进,第一种是基体的改性,其基本原理是在C/C 复合材料制备过程中加入合金金属、陶瓷等材料以提高C/C 复合材料的抗氧化性,主要的方法包括碳纤维改性、液相浸渍法、添加剂法、基体置换法、溶剂热法、微波水热法、超声水热法等[13];第二种是在C/C 复合材料表面制备抗氧化涂层,采用的方法各式各样,涂层的种类也繁多[14]。

图1 改进C/C 复合材料抗高温氧化性能的流程Fig.1 Process for improving the high temperature oxidation resistance of C/C composites

本工作采用电镀法在C/C 复合材料表面制备一层致密的抗氧化膜,并对该涂层的抗氧化性能、抗热震性能以及涂层的抗氧化机理进行了研究,成功在非金属C/C 复合材料表面制备金属镍涂层,从而提高了其高温抗氧化性能,为C/C 复合材料表面涂层的制备提供了一种新思路。

1 试 验

1.1 试验设计

综合考虑C/C 复合材料的热膨胀系数及金属的抗高温氧化性能,选择镍作为电镀金属。镍作为一种过渡性金属,具有良好的延展性和硬度。镍材的耐蚀性强,在常温下能较好地防止大气和水的侵蚀,镍在碱、盐和有机酸中很稳定,同时在常温下能够形成致密的氧化膜,阻止进一步氧化的发生。

瓦特镀镍法是常用的镀镍法之一[15],其镀液配方为硫酸镍、氯化镍和硼酸,考虑到硫酸镍的危害性,本工作采用同等性质但危害更小的碳酸镍作为替代。镀液配方中,碳酸镍是镍离子的主要来源,影响镍离子在阴极上的沉积速率,碳酸镍含量越低,沉积速率越小,镀层结晶越细致;氯化镍提供了氯离子,从而加快阳极镍块的溶解,提高镀液的导电率,改善镀液的分散性;硼酸可以改变镀液的pH 值,减少镀液中存在的氢氧根离子,提高了镀层的均匀性和力学性能。

本工作通过电镀法在C/C 复合材料表面制备镍的涂层,以期改善和提升C/C 复合材料的高温抗氧化性能,同时兼顾C/C 复合材料本身优异的电学、力学等性能。

本工作采用的电镀设备包括直流稳压电源、磁力搅拌器。试验设计思路如下:正交试验设计电镀温度、电镀时间、pH 值和电流密度4 个因素;涂层性能测试主要包括热冲击试验、热震性试验及耐磨性试验;镀层结构分析包括微观结构观察和元素分布分析。

1.2 涂层制备与性能测试

1.2.1 涂层制备

将C/C 复合材料切割成15 mm×15 mm×5 mm 的块状样品,用600,800,1 000,1 200 号砂纸依次打磨切割后的C/C 复合材料。然后将C/C 复合材料放入无水乙醇中超声波清洗20 min,结束后用去离子水冲洗并烘干备用。采用体积比为1 ∶1 的浓硝酸和浓硫酸混合的粗化液浸泡C/C 复合材料,在室温下超声波处理20 min,然后用去离子水清洗并烘干。强酸粗化的作用是使镀件表面变得粗糙,进而使被镀物质的附着力增强,不易脱落,此外,粗化还利于在镀件表面沉积某些化学物质,同时也可使基材表面由疏水变为亲水,也能改善镀层的附着力。镀液配方为406.0 g/L 碳酸镍,45.0g/L 氯化镍,175.5 g/L 硼酸。

电镀操作流程为:将装好镀液的烧杯放置在磁力搅拌器上,将温度、搅拌转速设置为试验所需温度并开始搅拌。待温度转速达到试验要求后,将C/C 复合材料连接直流电源负极,砂纸打磨后的镍块连接正极,打开直流电源,调节好电流电压参数后,开始电镀试验。

1.2.2 涂层性能测试

采用综合评分法评价涂层性能,依据所有样品的均匀性、表面光泽度、表面光洁度综合打分。其中,涂层均匀性得分主要考虑镍涂层的均匀性、光泽和表面光洁度,并在自然光下目测评定其质量;涂层耐磨性的评价方法是采用1 200 号砂纸在试样表面长度为110 mm 的区域内往复摩擦20 次,根据摩擦前后的质量差评定其耐磨性。

采用D/max 2550PC 型X 射线衍射仪分析涂层的物相组成;用JSM-6610LV 型扫描电镜观察涂层的形貌和结构,并用扫描电镜附带的EDS 对涂层微区的成分和含量进行分析。

热冲击试验过程如下:将电镀后的C/C 复合材料加入煮沸的去离子水中加热20 min,然后迅速取出,放入冰水混合物中冷却5 min,如此循环5 次后观察其表面变化并对热冲击前后涂层的质量进行测量,进而计算其失重率,由此评估涂层对C/C 复合材料的保护性能。失重率计算公式见式(1):

式中:Δm为涂层样品在热冲击后的失重率,%;m0与m1分别为样品在热冲击试验前后的质量。

热震性试验是检验镀层与基体材料的结合力及镀层的抗氧化性的试验,主要原理是根据镀层和基体材料的热膨胀系数的不同,反复加热快冷观察镀层与基体材料之间是否出现裂纹、涂层脱落等现象,二者的热膨胀系数差异越大,则热震性试验效果越明显。本工作中热震性试验操作流程为:将电镀前后的C/C 复合材料置于马弗炉中在温度为400,500,600,700,800,900 ℃条件下各处理20 min 后对比热震性试验前后试样的质量变化,计算得到失重率。

1.3 正交试验

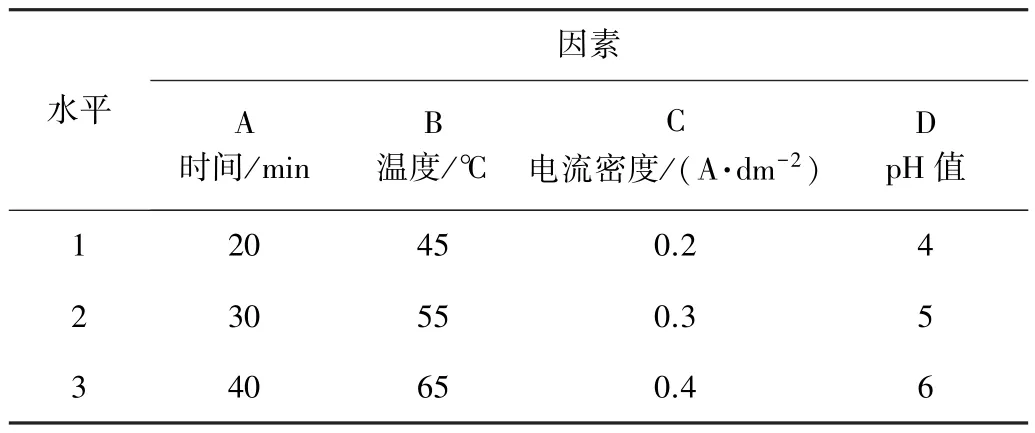

本工作采用正交试验法研究电镀温度、电镀时间、pH 值和电流密度4 个因素对涂层耐磨性的影响。为确定每个因素的最佳参数,每个因素设计3 个不同的水平,如表1 所示,由此组合为9 组正交试验。

表1 正交试验因素水平表Table 1 Table of factor levels for orthogonal experiments

2 结果与讨论

2.1 正交试验结果

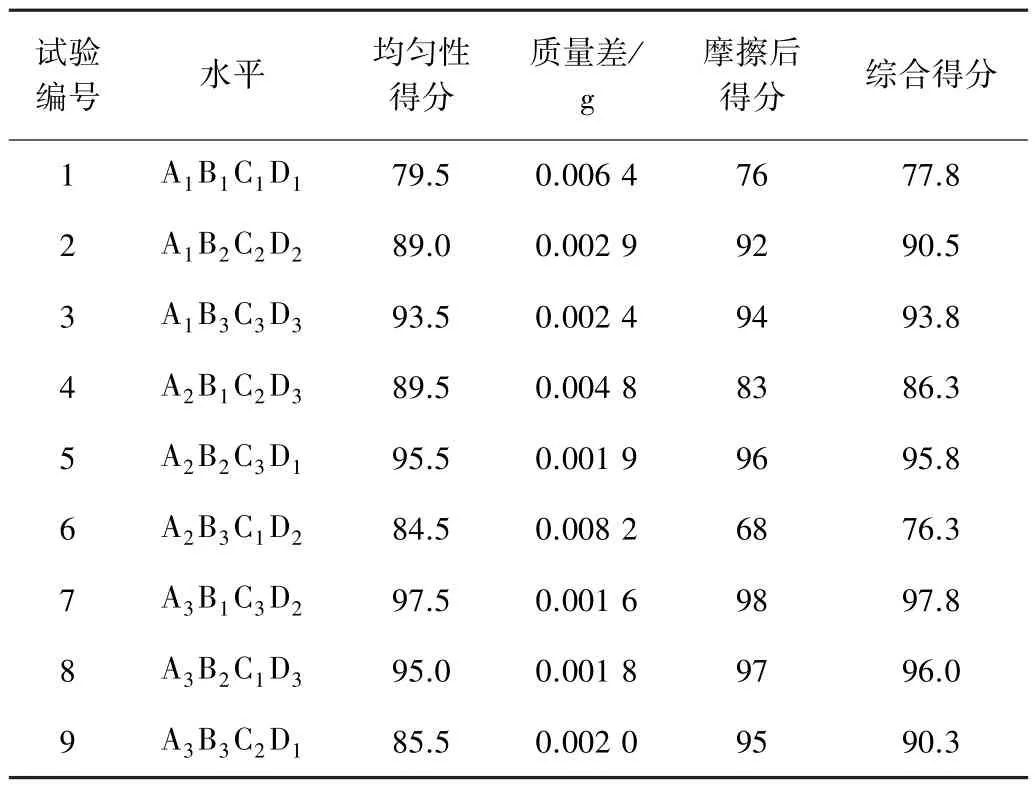

9 组正交试验样品的耐磨性测试结果如表2 所示,其中均匀性得分为涂层试样均匀性、光泽和表面光洁度得分;质量差为摩擦磨损前后试样的质量变化;摩擦后得分是摩擦试验后综合考虑试样表面的涂层损失率和涂层的均匀性的得分,质量损失越少,表面越平整,得分越高;综合得分为均匀性得分和摩擦后得分的平均值。

表2 涂层耐磨性Table 2 Wear resistance of coatings

由表2 可知,9 组正交试验中,试验7 样品摩擦后质量损失最少,耐磨性最好;试验6 样品摩擦后质量损失最大,耐磨性最差。根据2.5 节,试验参数的最优组合为A3B2C3D3,9 组正交试验中试验7 最接近最优参数,后续通过对试验1、试验7 样品及无涂层的C/C 复合材料做对比试验,进而分析所制备涂层的防护效果。

2.2 微观结构及元素分析

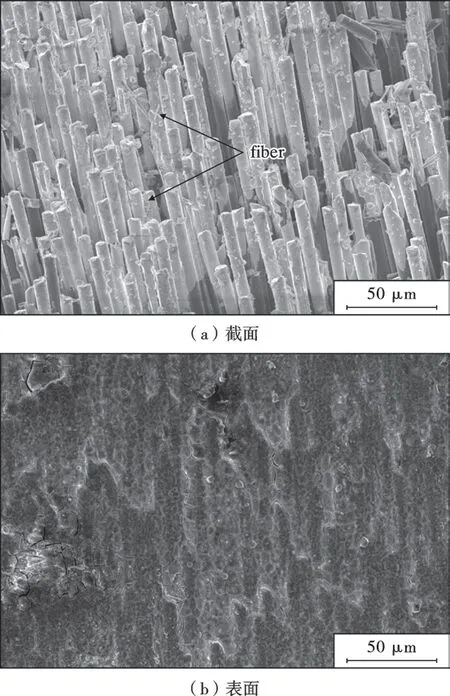

图2 为试验7 样品表面Ni 镀层截面和表面的SEM形貌。从图2 可以看出,本工作在C/C 复合材料表面及截面均成功制备了Ni 的镀层。观察图2a 发现,由于C/C 复合材料由碳纤维编织加工后渗碳而成,所以在镀层截面可见针管状的碳纤维束排列,纤维束上每一根纤维表面均镀覆了一层镍镀层,且镀层比较圆整,紧紧地包裹在纤维表面。观察图2b 发现,镀层十分均匀致密,且只有少量缺陷,可满足在高温情况之下保护C/C 复合材料的目的;镀层表面的存在缺陷,这是由于C/C 复合材料本身是多孔材料,其表面的孔洞没有被镍元素完全填充覆盖。图2 显示所制备的镀层能够较为均匀地覆盖在基体材料表面,保护基底不与空气直接接触。

图2 试验7 样品表面Ni 镀层截面和表面的SEM 形貌Fig.2 Cross-sectional and surface SEM morphology of Ni coating on sample surface in experiment 7

图3 为试验7 样品表面的EDS 测试结果,试验7样品作为正交试验得出的最佳参数镍镀层,能够较好地反映镀层中存在的各种元素,同时也能反映引入的杂质元素。

图3 试验7 样品表面的EDS 测试结果Fig.3 EDS test results of sample surface in experiment 7

由图3 可知,试验7 样品镀层主要由C 元素、O 元素和Ni 元素组成,镀层表面Ni 元素分布较为平均,C元素分布较少,试验7 样品镀层上镍元素质量分数为68.03%,说明镀镍可以有效包裹住C/C 复合材料,而O元素由多个方面引入,包括镀液、镀层与氧气反应等。

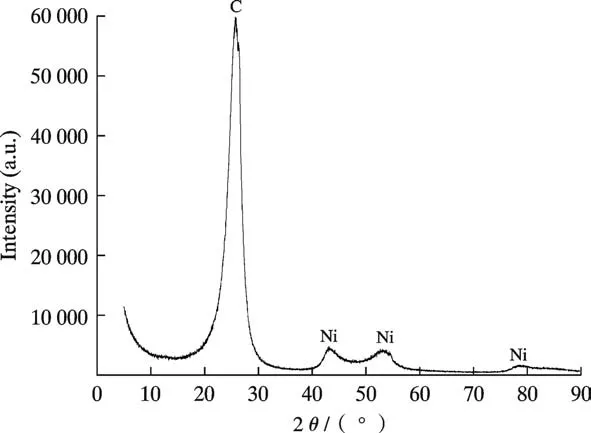

图4 为试验7 样品的XRD 谱,从图4 中可以看出,Ni 涂层由Ni 相和C 相组成,表明本工作在C/C 复合材料表面成功制备了Ni 的涂层,C 元素出现在XRD 谱中是X 射线穿透涂层的结果。涂层中存在的O 元素由于含量较低,在XRD 谱中没有出现衍射峰。

图4 试验7 样品的XRD 谱Fig.4 XRD spectrum of sample in experiment 7

2.3 电镀原理

电镀试验原理如图5 所示。在电镀试验过程中,在镍电极表面,Ni 元素失去电子脱离电极进入到镀液中,成为游离的镍离子。而在C/C 复合材料表面,游离的Ni2+得到电子从而成为沉积在C/C 复合材料表面的镍元素,镍元素首先填补了C/C 复合材料表面的孔隙,进而在表面形成镍的涂层,并将C/C 复合材料与氧隔绝开。

图5 电镀试验原理Fig.5 Principles of electroplating test

2.4 热冲击试验结果

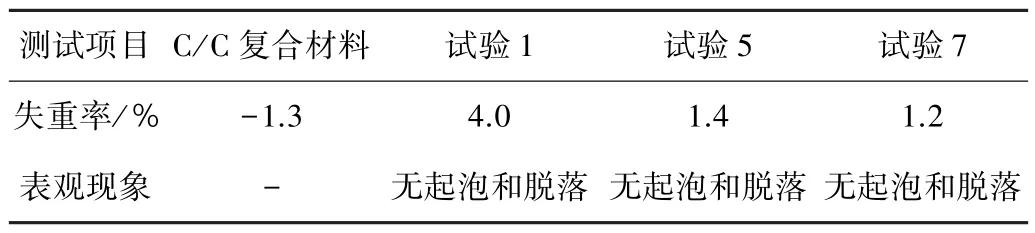

试样的热冲击试验失重率及表观现象如表3 所示。选择试验1、5、7 试样进行测试,是因为这3 个试样包含了不同温度、时间、电流密度、pH 值水平因素,更加全面。

表3 试样的热冲击试验失重率及表观现象Table 3 Weight loss rate and apparent phenomenon of samples in thermal shock test

由表3 可知,经过热冲击试验后,无镀层C/C 复合材料的失重率为负数,这是因为C/C 复合材料为疏松多孔结构,孔隙率较高,反复加热冷却使水进入了其孔内,使得质量变重;而其他3 组质量变轻是因为基体表面制备的涂层将C/C 复合材料紧密包裹住,热冲击试验中消耗了Ni 涂层而保护了C/C 复合材料,说明涂层对C/C 复合材料有保护作用,可使其免受外部溶液侵蚀。对比试验1 和试验5 样品,试验5 样品的失重率较试验1 的低65%,这是因为与试验1 相比,试验5 的试验参数更接近2.5 节中计算得到的最佳参数A3B2C3D3,Ni 涂层的沉积效果更好,与C/C 复合材料的连接也更为紧密,结合力更高,热冲击试验时涂层不易剥落,所以失重率低。对比试验5,试验7 的镀液温度和pH 值更高,其他参数一致,如前文所述,温度升高时电流效率升高,加速了镀液中离子的交换,Ni 离子在阴极上的沉积速率升高,所以涂层与C/C 复合材料的结合力更高,在热冲击试验中失重率较低;pH 值的升高也对涂层的沉积有利,所以在最优参数的制备工艺下,Ni涂层与C/C 复合材料的结合力较高,涂层质量好。

热冲击试验后涂层未出现起泡和脱落,金属光泽也未消失,表明Ni 涂层与C/C 复合材料连接紧密,结合力较强。这表明所制备的镍镀层与基体之间有化学键的产生,镍镀层和C/C 复合材料通过Ni-C-O 键实现紧密结合,表面部分镍涂层被氧化成氧化镍。

2.5 正交试验各因素影响

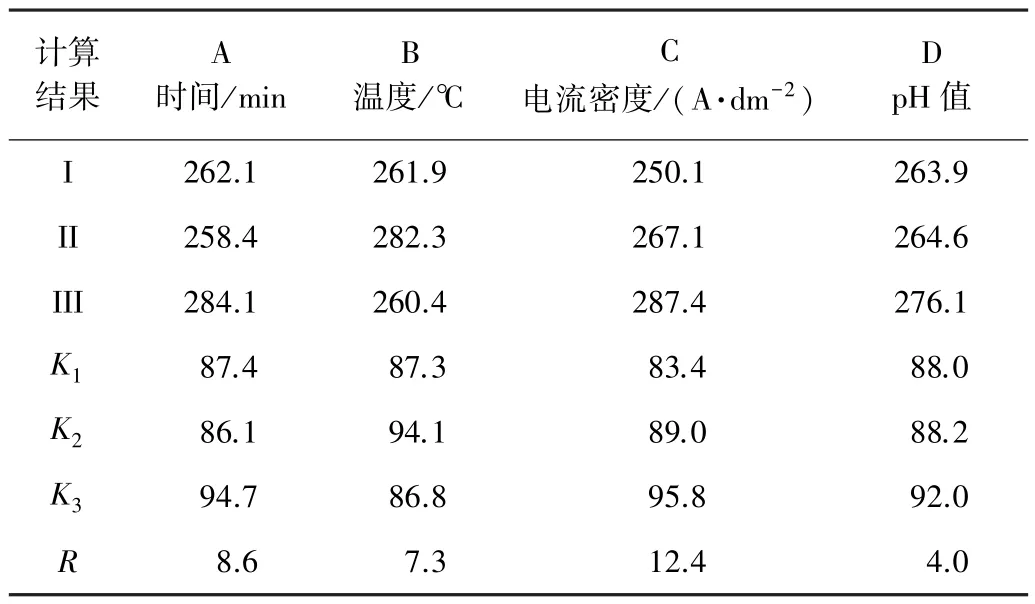

以耐磨性试验得分作为评价标准,正交试验计算结果见表4。表4 中,I 为对每次试验各因素的一水平试验结果求和,II 为对每次试验各因素的二水平试验结果求和,III 为对每次试验各因素的三水平试验结果求和;K1、K2、K3分别I/3,II/3,III/3,R为各因素的平均值的差值(极差),极差越大,所对应的因素越重要。

表4 正交试验计算结果Table 4 Orthogonal experimental calculation results

表4 第2 列为电镀时间对镀层耐磨性的影响,随着时间的延长,镀层耐磨性先降低后升高,这是由于电镀时镍原子首先选择表面能大的地方沉积,随后逐渐聚集在一起,电镀时间较短的镀层与基底的结合力较小,镀层较薄;随着电镀时间的延长,镀层虽仍然存在少量孔隙,但致密度逐渐增大;当电镀时间达到30 min后,镍镀层已经包裹了基底,与C/C 复合材料的结合力提高,材料的耐磨性逐步增强。

由表4 第3 列可知,不同电镀温度会导致所制备镀层的耐磨性存在差异,这是因为温度的改变会导致电解液的离子浓度、溶液黏度、电导、金属和氢析出的过电势等有所变化。首先,升高温度会降低阴极极化,这是因为当温度提高后,同时增大了离子扩散的速率,从而降低了浓度极化;其次,由于温度升高,导致放电离子活化能增加,因而使得电化学极化降低,进而导致镀层的晶粒变得粗大。最终试验表明温度在55 ℃左右的镀液电镀镍的的耐磨性最佳。

随着电流密度的增加,镀层的耐磨性明显增强,从表4 第3 列可以看出,随着电流密度的增加,其阴极极化电位也增加,即阴极对Ni2+的静电引力增加,将会有更多的Ni2+聚集在阴极附近,因此增加了Ni2+在阴极还原反应的概率,相应提高了镀层的沉积效率,从而提高了镀层的耐磨性。但由表4 可知,随着电流密度的增加,镀层的耐磨性虽然明显增强,但增长的幅度却在降低,出现这一现象主要是因为在实际施镀过程中,电流效率不可能达到百分之百,并且随着电流密度增大,电流效率在降低,随着阴极电流密度的增加,在阴极会发生一定的析氢副反应。

镀液的pH 值对电镀镀层耐磨性的影响趋势如表4 第4 列所示。结果表明,镀层的耐磨性随着镀液的pH 升高而升高,在pH 值较低时,镀液中的析氢副反应严重,氢气的析出会在镀层表面留下孔洞,使镀层的耐磨性降低;在pH 值升高后,镀液中的OH-浓度升高,能和镀液中的Ni2+形成Ni(OH)2胶体,部分胶体可能会进入镀层,沉积在镀层表面,从而影响镀层的耐磨性;适当的镀液pH 值不仅可以有效阻止阴极附近氢气的形成,而且还可以有效阻止氢氧化镍的形成,从而有效阻止氢气、氢氧化镍等物质进入到镀镍层中破坏镍层的组织结构。

从正交试验各因素电镀Ni 涂层耐磨性的极差来分析,各因素对涂层耐磨性影响的次序为C>A>B>D。根据均值找出最优组合为电流密度0.4 A/dm2,电镀时间40 min,镀液温度55 ℃,镀液pH 值6。这是因为电流密度直接影响晶粒的形成,适当提高电流密度可增加过电位,促进晶粒的形核速率;而电镀时间越久,就会有更多的Ni2+在C/C 复合材料表面沉积;适当的镀液温度可以加快离子在镀液中的移动,加快沉积效率;而适当的镀液pH 值可以有效阻止氢氧化镍的形成,从而阻止氢氧化镍破坏镍镀层的组织结构。

2.6 热震性试验结果

参考电镀最优试验参数制备镍镀层后,对含镍镀层的C/C 复合材料在温度为400,500,600,700,800,900 ℃条件下各处理20 min,每次热处理后降温10 min,完成热震性试验。

试验结果表明,含有镍涂层的C/C 复合材料在经过热震性试验后的失重率为0.326 0%,而不含涂层的C/C 复合材料经过热震性试验后的失重率为为0.649 9%,有涂层的C/C 复合材料经过高温反复氧化后,质量损失更少,同时对热震性试验后的样品进行SEM 分析,结果如图6。

图6 热震性试验后样品的SEM 形貌Fig.6 SEM morphology of samples after thermal shock test

由图6a 可知,无镀层的C/C 复合材料经过热震性试验后表面氧化出气泡、裂纹,而裂纹导致材料内部也受到一定的氧化,原本致密的结构变得疏松多孔,力学性能降低。由图6b 可知,含有镍镀层的C/C 复合材料经过热震性试验后表面较为平整,未出现气泡及疏松多孔的结构,所制备的镀层仍能较好地包裹C/C 复合材料,表明制备的镍涂层在高温氧化过程中有一定的自愈合能力,能够保护内部C/C 复合材料不被氧化,提高了C/C 复合材料的抗氧化性能。

综上,本工作在C/C 复合材料表面通过电镀的方法成功制备镍镀层,所制备的镍镀层均匀平整,致密性好,与基底的结合力较好;微观形貌、热冲击试验、热震性试验结果表明,所制备的镍镀层包裹了C/C 复合材料,隔绝了氧与C/C 复合材料的直接接触,提高了C/C复合材料的抗高温氧化性能。

3 结论与展望

本工作采用电镀的试验方法在C/C 复合材料表面制备了Ni 镀层试样,利用热冲击试验、热震性试验和摩擦磨损试验等方法研究了电镀参数对C/C 复合材料表面Ni 镀层性能的影响。对试验结果进行分析,得到结论如下:

(1)采用电镀法在C/C 复合材料表面制备一层厚度均匀、结构致密的Ni 涂层,可以有效地将基体与氧气隔绝开;

(2)采用正交试验法,以电镀Ni 涂层的耐磨性为评价标准,计算各因素对涂层耐磨性影响的次序为电流密度>电镀时间>镀液温度>pH 值,根据各因素均值得到最优方案为C3A3B2D3,即电流密度0.4 A/dm2,电镀时间40 min,镀液温度55 ℃,pH 值6;

(3)热冲击试验表明,含有Ni 涂层的C/C 复合材料的失重率为1.2%,而不含镀层的C/C 复合材料的失重率为-1.3%;热震性试验结果表明,含有镍涂层的C/C复合材料在经过热震性试验后的失重率低于不含涂层的C/C 复合材料的。上述结果显示,电镀制备的Ni 镀层有效隔绝了氧气与C/C 复合材料的氧化反应,提高了C/C 复合材料的抗高温氧化性能,在此基础上,可以考虑将Ni 镀层作为过渡层再沉积其他的涂层,从而进一步提高C/C 复合材料的各项性能。