精益生产管理模式在大型钢铁联合企业的创建和实践

2023-08-04李末卓田伟李长海马新光闫若璞

李末卓 田伟 李长海 马新光 闫若璞

摘要:制造业面临着产业结构变化带来的管理革新的严峻挑战,市场已经从批量生产向小批量、多品种定制的需求转变,变革的核心就是要形成小批量、多品种的快速反应能力,实现交期短、低成本、高质量的生产组织保障体系。在严峻的外部市场环境下,在精益生产思想指导下,构建智能生产计划管理系统解决钢铁行业长期、中期及短期计划产能规划问题,通过实施售价梯次加价重点品种生产组织交付保障能力提升攻关,优化备料系数、实施物料周期性管理等措施,降低中间品等待时间和数量,最大限度的提升高附加值产品交付能力,消化库存,提高订单响应速度,强化成本控制,科学应对更加严酷的考验。

关键词:交付能力;计划优化;精益生产

1 精益生产管理模式总体目标

钢铁行业是国民经济基础的基础产业,随着行业发展的逐步饱和,供需结构面临着市场竞争环境带来的巨大压力,建立数字化、智能化、精益化的现代工厂势在必行,其核心战略是建立现代化智慧工厂,推行精益生产,提高精益管理能力,进而提高生产效率和产品质量、降低生产成本。在供给侧结构改革的推动下,围绕“满足客户需求”和“增加有效供给”等问题,通过对客户进行分级管理,不断优化产品结构和客户结构,培育一批具有稳定供货关系的战略用户群,通过客户的优化推动产品升级和质量提升,最终实现企业效益提升。建立高端用户销售平台需要高端的产品交付能力和质量稳定性作为支撑,因此建立基于精益生产模式下的梯次加价重点品种交付保障能力和精细化物料管理势在必行。通过利用信息化数字技术实现最优化备料模型和低库存运行模式,实现生产组织模式由“批量化生产”向“差异化制造”转变,最终实现基于数字化转型的精益生产管理变革。

2 市场环境的快速变化助推精益生产管理实施

当前,制造业面临着产业结构变化带来的管理革新的严峻挑战,市场已经从批量生产向小批量、多品种定制的需求转变,变革的核心就是要形成小批量、多品种的快速反应能力,实现交期短、低成本、高质量的生产组织保障体系。为了满足日益增长、要求更高且差异性更大的客户需求,成为世界级的钢铁企业,钢铁企业目前正面临着巨大的挑战,为实现精益生产管理目标,需要大幅提升产能利用率、产品质量、交货能力,从而保证并巩固其竞争地位,在日益激烈的竞争环境中扩大市场份额。

在有限产能的条件下,在订单交付方面注重“公开、公平、公正”,强调所有客户一律平等、不分主次都享有同样的服务。但是,客户有大小,贡献有差异,“让所有客户满意”的策略是以增加服务成本、牺牲企业利润为代价的,不具备可持续性。因此在产品交付中必须提升梯次加价重点品种交付保障能力,并且在生产管理过程中控制半成品和在库非计划品的数量,降低库存资金占用,实现管理过程精益运行。

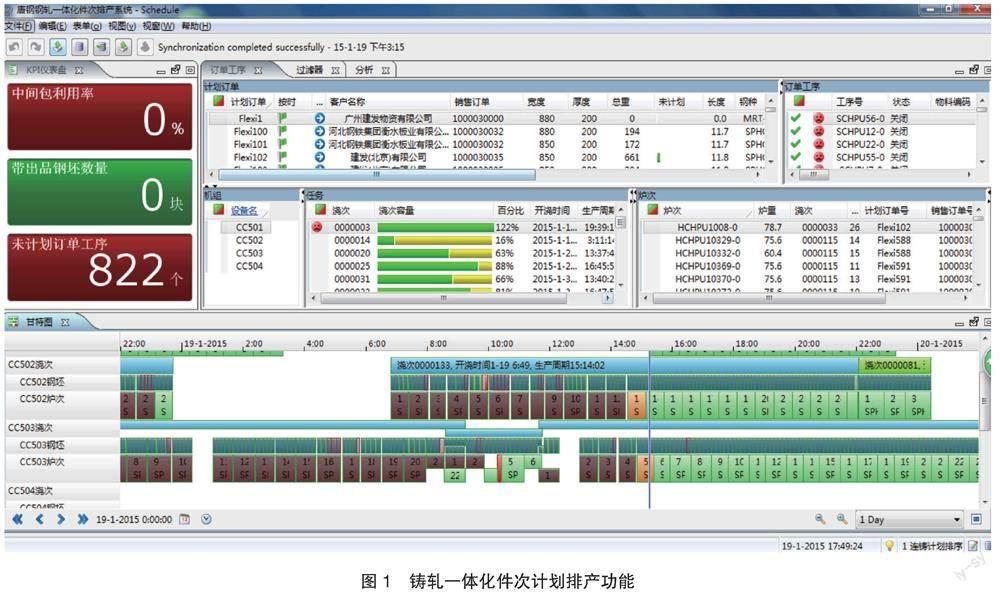

3 利用智能化技术构建精益制造管理平台

利用智能化技术以实现用户端及时交付和质量稳定为目标,构建基于信息化技术的梯次加价重点品种交付能力和低库存运行模式信息化技术支撑平台。在生产制造系统坚持以用户为中心,全力落地基于一贯制质量管理信息化保证体系。大力提升公司产品质量稳性和用户满意度,持续降低典型汽车板用户使用不良率,深度挖掘利用智能化技术构建精益制造管理平台模式,实现与用户端的真正对接,提升用户端和制造端的稳定性。在生产制造系统深化以合同和成本为中心的生产一贯管理,优化铁钢生产组织和成本改善,提升瓶颈工序能力,降低现货发生量,提升合同交付能力;深化以客户为中心的质量一贯管理,提升质量一贯管理体系能力,提升产品制造能力,建设最高效率制造能力体系,探索最低成本协同制造管理平台。铸轧一体化件次计划排产功能[1-2],如图1所示。

3.1 依全局生产计划管控平台提升梯次加价重点品种交付能力

为提高生产效率、产品交付能力和经济效益,增强企业综合竞争力,在精益生产思想的指导下建立以客户为中心、数据为基础、信息化系统为支撑的精益生产管控系统,形成以SAP(企业资源管理系统)、APS(高级自动排程系统)、MES(企业生产管理系统)相互支撑的先进信息化平台。

以精益生产为中心,按照用户交期生产要求,通过合理规划全局产能计划,建立整个生产链交货订单表可靠的预计生产日期,以及预计的交货日期 (准备发运/装车日期)和预期库存量和计划生产量,根据各个工序周转时间计算交期兑现率并且识别可能的交期延误。对可能产生延期交付的风险进行预警,报警提示问题。根据产能资源匹配情况计算产线生产日期,精确规划装车日期并传送给客户订单跟踪流程,实现全流程订单的一贯制生产。APS全局系统中进行基于有限产能优化的自动销产转换,将战略客户在普通用户及其他用户的订单中筛选出来进行优先处理,同时满足热轧的组炉组浇、冷轧的连续生产工艺规则,对于生产资源的调配情况,生产制造部的生产组织人员也可以在系统中进行相应的资源调整,保证各订单的均衡生产与发货。

为保证对合同执行过程进行全面管控,保證合同跟踪对每一个合同的各工序在库量、封锁量、计划量、通过量、充当量、转入量、转出量进行实时跟踪,并对投料量、产出量、合格量及合同工序欠量进行实时计算。根据合同工序欠量,确定合同状态,掌握合同进程,预测合同交货期和进行合同超期报警。

在建立生产计划的过程中综合考虑系统中的真实订单,预测订单,试制订单,并将限制生产的机组产能、能源供应、物流运力、分品种的产品生产时间各种生产约束进行统筹规划,通过优化算法,能够计算出每个机组,每周、日生产订单、品种以及生产数量。定义工序作业标准时间,自动识别各种作业活动标识时间通过能力,自动优化分品种分规格机时产量,并生产甘特图指导产能计算,排产中根据各种限制条件规划最优工艺路线,平衡所有生产单元可用产能,保证交货能力,提高客户服务水平;通过平衡产能,避免瓶颈,对可能出现的瓶颈工序给出报警,缩短等待时间。通过推式排程、拉式排程、推拉排程三种订单排程策论保证生产运行高效,采用热装策略优化铸机排程与轧机排程。

为保证梯次加价重点品种交付,在APS系统中客户分级管理,在APS全局系统计划平台中设计关键技术目标,围绕目标在件次系统、钢轧MES系统、冷轧MES系统中分别做显示,用于指导产能优化和各工序机组的排产优先,尤其在自动计划中按照客户优先等级进行排产。在系统中最优先考虑销售订单交期,在同一交期下优先考虑客户等级高的客户,固定销售订单等级,随市场运营进行不断优化和调整。将订单赋予不同权重指标,在全局系统的基于有限产能的自动排产优化中将战略客户充分进行权限管理,优先排产[3-4]。建立客户分级管理信息管控管理图,如图2。

3.2 依托智能化计划管理平台建立准时化生产模式

生产计划是生产过程的组织与协调的根本,围绕低成本运行主线,强调计划执行严肃性,狠抓计划刚性落实。在APS系统中通过建立重点品种优先生产策略,在生产过程中以客户分级订单和计划需求为基础,从资源配置、工艺路线优化、生产过程控制、质量控制,直到产品发货,实施全工序、全流程的监控管理,以高质量的生产过程组织,刚性落实生产计划[5-6]。

生产计划的准确性对库存变化有加大影响,为解决排产与库存的变化逻辑关系,在全局计划系统中通过先进的计划规则算法及把握市场准确需求信息,提升计划制定的准确性,在此基础上采用计划执行力度率进行监控,监控指标趋于,降低异常因素对计划执行的影响。设定生产冻结期,冻结期内计划不允許变动,并监控计划的执行情况,及时调整后续计划,保证物料资源及时补充进入后续计划循环。优化生产管理水平,在APS全局系统中实行“生产时刻表”运行模式,提高工序运行及时性。在此基础上结合不同钢种对每个环节所需时间的差异,逐炉倒推计算各工序点起止时间,制定出不同钢种标准工序作业周期和工序间标准运输时间,同时固化到自动排程系统,实现准时化生产。实践表明,炼钢区的生产周期大幅缩短,从高炉出铁到铸坯产出整个生产过程由原来3个多小时,缩短为两个多小时,生产周期压缩近1个小时;LF炉精炼延长时间(即超出标准作业时间以外的时间)已由14分钟以上,缩短到5分钟以内。在改善钢水质量的同时,精炼电耗和电极消耗显著降低。

3.3 依托智能化计划管理平台优化产能资源分配

为了保证全局产能平衡,在APS 全局系统中建立产能计划模型,协助生产管理人员完善产能规划及时、准确完成生产任务,为实现经营目标、获取利润奠定基础。APS全局产能计划能支撑以客户需求为导向的多变的市场环境的需要,并成本分析纳入生产作业计划决策过程中,推动了以成本为核心的生产经营思想。根据月生产计划,APS资源计划系统客户分级、成本最低结构提出当月大宗物料需求,物料采购部门结合库存和市场组织采购,在生产过程中,由生产管理部门根据生产计划进行资源配置。通过资源采购、库存结构、资源配置的统筹计划与管理,保障各类资源物流畅通,提高物料周转速度,优化库存结构和数量,避免库存积压[7-8]。

3.4 依托智能化计划管理平台建立动态平衡生产组织模式

从公司全局出发,以效益最大化为目标,在APS系统的全局管理和订单管理模块根据客户分级、产线收益或贡献情况、设备状况进行资源平衡和动态调整,实行高保低控的综合资源平衡模式,提高整体效益。利用APS系统工序资源平衡模型对月度资源进行平衡与分配,实现有效资源的效益最大化,通过模式实现月计划结构优化,根据产线的贡献情况,模型利用算法将产能资源投向贡献大的产线。根据市场各品种的效益,不断优化月度计划的品种结构,合理安排结构品种,确保经营绩效目标实现。

在生产计划实际执行过程中,加强计划执行过程中的订单效益动态监控,按照效益排序对资源进行过程再配置。在生产组织过程中,利用APS产能分析模块,将产能在不同产线订单间进行资源动态配置,优先安排订单量多且贡献大的资源匹配产线。在生产计划执行过程中,不断收集信息,加强订单贡献过程监控,动态调整产线计划,建立和完善计划结构过程监控体系。加强生产过程中的结构监控,确保各产线品种结构比例。密切关注钢铁市场形势变化,保证计划结构与品种的兑现时效性,根据品种盈利情况动态调整计划结构。按照效益优先的原则,将型材产线、热板产线、退火产线、镀锌产线按阶段性的收益排序,确定铁水、坯料资源的优先保证顺序,保证总体效益最佳;根据市场动态效益分析,阶段性调整型材产线、热板产线、退火产线、镀锌产线的生产负荷,生产组织过程中形成高保低控的资源控制新模式[9-10]。

3.5 依托智能化计划管理平台提高物料倒运效率

钢铁长流程管理的物料平衡非常复杂,各生产单元由于所处位置不同,生产过程中,工艺方面连续与离散流程混杂交替、产线间交叉委托生产、资源能源的平衡冲突等等,都需要大量的物料倒运来实现整个系统的协调运行。冷轧与热轧区间物料倒运不仅需要考虑环保限行、天气等因素,还需要考虑生产、资源、交货期等平衡问题。在APS件次计划排产系统中,通过实施预排产模式,迅速生成未来生成计划序列,通过系统反推要料计划,将要料计划发送至物流的库区管理系统,库区管理模块接收生产排产系统下发的生产作业计划及上游工序下发的倒运作业计划,库存区按照要料计划向下游工序倒运物流,并设置运量目标进行目标值管理。物料倒运的综合管理是加强对物料倒运过程控制管理,规范倒运流程,提高物料倒运效率,实现精益物流。

4 结语

随着供给侧结构性改革的逐步深化,产品竞争已经从单纯的价格竞争转变成全方位的竞争,迫切需要企业不断提升产品质量和交付能力,同时降低企业的经营成本,进而实现精益管理模式。通过实施构建以精益生产模式为基础的梯次加价重点品种交付保障能力建设,培育一批与与企业战略相对应的高端客户群,推动了生产组织模式由“批量化生产”向“差异化制造”转变,。通过规范管理运行模式,强化过程管控,完善管理流程,建立了科学完整的管理模式,形成了持续长效的运行机制,使产品结构调整和企业效率、效益得到快速提升,梯次加价重点品种交付率长期维持在99.5%以上,实现生产系统对客户的精准响应,库存平均水平较项目实施前平均降低15%以上,客户满意度和公司精益压力得到进一步改善,为精益生产管理模式的落地打下来坚实的基础,助推了智能工厂的早日实现。

参考文献

[1] 路世昌,姚德利 现代企业战略管理[J].现代经济信息,2020(10):117.

[2] 彭启.制造执行系统MES企业实施与应用浅析[J].计算机产品与流通,2020(06):138.

[3] 卢光明.当前我国制造执行系统(MES)存在的问题及发展趋势分析[J].电子世界,2018(04):112-120.

[4] 叶楠,奚立峰.制造执行系统(MES)实时性的改进和系统整合[J].工业工程与管理,2005(06):46-51.

[5] 陈伟,秦忠,何雨洁.MES系统在钢结构公司的应用研究与实现[J].科技与创新,2021(16):78-81.

[6] 邵海军,罗涛.基于多智能体自组织生产系统的智能制造车间[J].科学技术创新,2021(32):22-30.

[7] 康静,喻大华.MES系统在钢铁企业的应用与研究[J].数字技术与应用,2016(11):75.

[8] 梁永宏,张昊,黄康培,谢霞.制药行业MES产品的设计与实现[J].机电工程技术,2020,49(07):120-122.

[9] 刘振宇,刘瑾,厉娜.智能车间MES产业技术[J].中国科技信息,2020(11):15-19.

[10] 刘宫昊,丛森,应小昆,金阳,张晓华,刘燕,刘芳.智能制造执行系统在特种工业生产中的应用[J].新技术新工艺,2021(10):18-23.