Ca处理对钢中低熔点大尺寸夹杂物数量的影响研究

2023-08-04张建斌屈志东孟晓玲贺佳佳林俊

张建斌 屈志东 孟晓玲 贺佳佳 林俊

摘要:以某公司08钢生产工艺为例,对Ca处理和非Ca处理两种工艺生产的08钢夹杂物进行了对比分析。LF结束时夹杂物平均成分处于MgO·Al2O3和低熔点CaO-Al2O3-MgO类夹杂物之间;软吹结束后,Ca处理钢完全进入低熔点CaO-Al2O3-MgO夹杂物区域,非Ca处理钢夹杂物部分进入低熔点CaO-Al2O3-MgO夹杂物区域;中间包检测夹杂物以低熔点CaO-Al2O3-MgO夹杂物为主。认为非Ca处理钢在冶炼过程由于炉渣碱度控制较高(R≥5),且Si含量控制0.15%~0.35%,促进钢液中的Al还原炉渣中的CaO最终使钢中夹杂物转变为低熔点CaO-Al2O3-MgO夹杂物。利用ASPEX对铸坯中≥13 μm夹杂物进行扫描,仅关注球形CaO-Al2O3-MgO类夹杂物,此类夹杂物主要为灰色的CaO-Al2O3相,黑色的MgO·Al2O3相,白色的ZrO2相。其中MgO·Al2O3相为低熔点CaO-Al2O3-MgO类在冷却过程析出相;ZrO2同浸入式水口内衬中所含有的ZrO2颗粒有关,低熔点CaO-Al2O3-MgO-ZrO2相在冷却过程也将析出ZrO2类物质。统计分析Ca处理和非Ca处理钢中≥

13 μm低熔点钙铝酸盐类夹杂物的尺寸及数量分布,铸坯中≥13 μm低熔点CaO-Al2O3夹杂物,Ca处理炉次明显多于取消Ca处理炉次。认为取消Ca处理有利于提高钢水洁净度,减少≥13 μm低熔点CaO-Al2O3夹杂物的数量和尺寸。

关键词:大尺寸;低熔点;夹杂物;钙处理

0 前言

夹杂物控制是高品质特殊钢生产的难点和重点,为了保证连铸过程生产顺行,通常对Al脱氧钢采用钙处理方式,以确保钢液中夹杂物为低熔点夹杂物。Al脱氧钢在生产过程中常采取BOF(EAF)+LF+(RH/VD)+CCM生产工艺,在LF结束时进行钙处理。吴松杰[1]研究了RH前后钙处理对钢水洁净度的影响,发现RH前进行钙处理会导致钢液中夹杂物转变为低熔点小润湿角夹杂物,在RH过程不利于其去除。季莎[2]分析了铝脱氧齿轮钢钙处理喂钙线速度、喂钙量对钢水夹杂物成分、数量的影响,发现随着齿轮钢中T.Ca含量的增加,夹杂物的平均尺寸和数密度逐渐增加。Pretorius[3]分析了低碳铝镇静钢钙处理过程对MgO?Al2O3夹杂物变性的行为,认为Ca能够很好地对MgO?Al2O3类夹杂物进行低熔点化变性处理。秦正丰[4]采用电解萃取法研究了钙处理钢中大型球状/棒状夹杂物的性质,认为钢中的大型球状/棒状夹杂起源于呈團簇状的铝脱氧产物Al2O3,钙处理使Al2O3夹杂变性为低熔点夹杂物。

对于钙处理钢与非钙处理钢中低熔点大尺寸夹杂物数量的对比研究还未见较多的报道,因此本文对国内某公司BOF-LF-CCM工艺生产的08钢进行了取样分析。利用ASPEX自动扫描电镜对不同工序及铸坯中夹杂物的成分和数量的变化情况进行了分析研究,以期为高品质特殊钢钢的生产提供技术指导。

1 研究方法

1.1 生产工艺

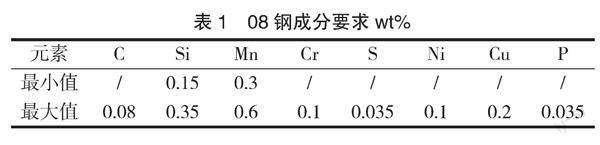

某公司生产08钢的工艺为120 t BOF-LF-RH-CCM。初炼炉出钢后加入铝块脱氧,再加入合金,随后加入渣料;LF精炼过程控制炉渣碱度≥3.5,精炼渣中FeO+MnO≤1.0%,软吹时间≥15 min。由于Ca处理或不Ca处理极可能导致钢中夹杂物成分、数量有很大的差异,因此有必要分析两种工艺下夹杂物的变化情况。08钢成分要求如下表1所示。

1.2 研究方案

对Ca处理工艺和非Ca处理工艺生产的08钢进行了生产过程取样分析,取样包含LF第三样(结束样)、软吹结束样、中间包样及连铸坯样,将试样经过切割、磨抛后,利用ASPEX自动扫描电镜对不同工序条件下夹杂物的成分和数量的变化情况进行分析研究,连铸坯重点分析≥13 μm球形钙铝酸盐类夹杂物。

2 研究内容

2.1 夹杂物成分变化情况

2.1.1 Ca处理工艺夹杂物成分变化情况

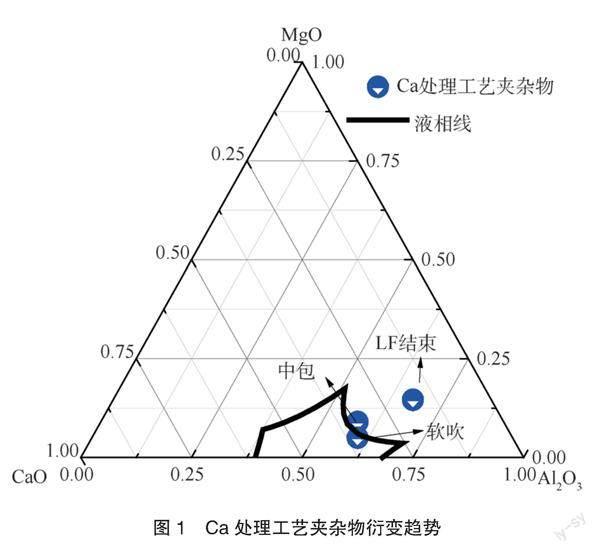

图1所示为Ca处理工艺冶炼的08钢夹杂物平均成分变化趋势。LF结束时夹杂物平均成分处于MgO?Al2O3和低熔点CaO-Al2O3-MgO类夹杂物之间;Ca处理后完全进入低熔点CaO-Al2O3-MgO夹杂物区域;中间包检测夹杂物仍以CaO-Al2O3-MgO夹杂物为主,但MgO含量升高。这同诸多学者所报道的Al脱氧夹杂物成分变化趋势相类似,即在出钢过程由于Al块的加入会导致LF冶炼初期生成大量的Al2O3夹杂物,而随着冶炼的进行夹杂物会逐渐转变为MgO?Al2O3最终转变为CaO-Al2O3-MgO类夹杂物。关于这一转变顺序的原因,许多学者进行了相关研究,CHUNYANG LIU[5]认为炉渣中的CaO和MgO在渣-金属界面处均能被Al还原,从而向钢液中提供[Ca]和[Mg],但钢液中的溶解[O]对[Ca]的活度有显著的抑制作用,Ca的活度系数受到溶解[O]的影响接近于0,而Mg的活度系数几乎是1,因此,MgO?Al2O3首先生成。当溶解[O]逐渐减少时,Ca的活度也随之增加,[Ca]便会同MgO?Al2O3发生反应,最终生成CaO-Al2O3夹杂物;Zhiyin DENG[6]认为MgO没有CaO稳定,因此Al更容易还原MgO,从而在LF早期首先生成的应是MgO?Al2O3,随着精炼时间的推移,钢水中的Ca会逐渐还原MgO?Al2O3中的Mg和Al,最终生成CaO-Al2O3夹杂物。对于中间包内夹杂物MgO含量升高现象,Eugene B .Pretorius[7]认为钙处理属于钢液中的[Ca]置换夹杂物中Mg,因此钙处理后钢液中[Mg]含量升高,在中间包内由于二次氧化会导致重新生产MgO类夹杂物,因此中间包内夹杂物MgO含量较软吹结束要高。

2.1.2 非Ca处理工艺夹杂物成分变化情况

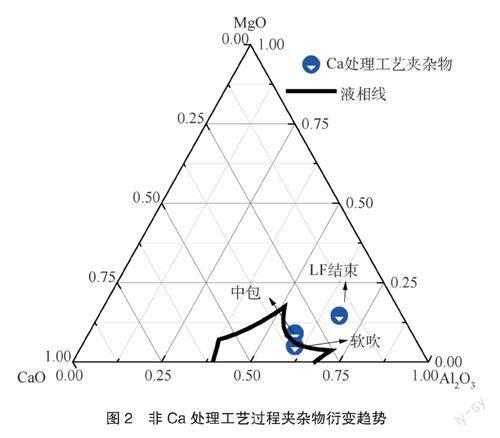

图2所示为非Ca处理工艺冶炼08钢时夹杂物变化趋势。LF结束时夹杂物平均成分处于MgO?Al2O3和低熔点CaO-Al2O3-MgO类夹杂物之间;软吹后和中间包夹杂物成分靠近低熔点CaO-Al2O3-MgO夹杂物区域。对于该现象,JianfeiXu[8,9]认为炉渣碱度及钢液中Si含量(Si≥0.10%)会影响夹杂物成分,碱度及Si含量越高越有利于钢液Al还原炉渣Ca进入钢液,从而导致最终夹杂物在非Ca处理条件下也转变为低熔点CaO-Al2O3-MgO类夹杂物。08钢Si成分控制要求0.15%~0.35%;精炼过程炉渣成成分如下表2所示,炉渣碱度实际控制≥5,因此较容易发生渣钢间Al和CaO反应,导致钢液增Ca。

3 低熔点大尺寸夹杂物数量对比情况

利用ASPEX对铸坯中≥13μm夹杂物进行扫描,仅关注球形CaO-Al2O3-MgO类夹杂物。下图3所示为钙处理工艺和非钙处理工艺最终在铸坯中发现的低熔点大尺寸夹杂物扫描电镜形貌图。图中灰色相为CaO-Al2O3相,黑色相为MgO?Al2O3相,白色相为ZrO2相。其中MgO?Al2O3相为低熔点CaO-Al2O3-MgO类在冷却过程析出相,如下图4(a)所示。ZrO2同浸入式水口内衬中所含有的ZrO2颗粒有关,低熔点CaO-Al2O3-MgO-ZrO2相在冷却过程也将析出ZrO2类物质,如下图4(b)所示。

统计分析Ca处理和非Ca处理钢中≥13 μm低熔点钙铝酸盐类夹杂物的尺寸及数量分布,如下图5所示(扫描面积均约3500 mm2)。铸坯中≥13 μm低熔点CaO-Al2O3夹杂物,Ca处理炉次明显多于取消Ca处理炉次。

4 总结

1)分析了08钢Ca处理工艺和非Ca处理工艺下夹杂物的成分变化情况,其中Ca处理工艺LF结束時夹杂物平均成分为17%CaO-66%Al2O3-17%MgO,钙处理后软吹夹杂物平均成分为60%CaO-37%Al2O3-3%MgO,中包样中夹杂物平均成分为51%CaO-42%Al2O3-7%MgO。非Ca处理工艺LF结束时夹杂物平均成分为18%CaO-68%Al2O3-14%MgO,钙处理后软吹夹杂物平均成分为35%CaO-60%Al2O3-5%MgO,中包样中夹杂物平均成分为33%CaO-58%Al2O3-9%MgO。

2)Ca处理08钢中间包内夹杂物MgO含量升高,可能同钢水二次氧化有关,重新生成了含MgO类夹杂物。

3)非Ca处理08钢精炼过程夹杂物也转变为低熔点CaO-Al2O3-MgO类夹杂物,可能同精炼过程炉渣碱度控制较高(R≥5)同时钢液中Si(0.15%~0.35%)促进渣钢反应,最终夹杂物转变为低熔点CaO-Al2O3-MgO类夹杂物。

4)08钢中≥13 μm低熔点钙铝酸盐夹杂物成分主要包含三类,分别为CaO-Al2O3-MgO、MgO?Al2O3和ZrO2。其中MgO?Al2O3相为低熔点CaO-Al2O3-MgO类在冷却过程析出相,ZrO2同浸入式水口内衬中所含有的ZrO2颗粒有关,低熔点CaO-Al2O3-MgO-ZrO2相在冷却过程也将析出ZrO2类物质。

5)统计分析Ca处理和非Ca处理钢中≥

13 μm低熔点钙铝酸盐类夹杂物的尺寸及数量分布,铸坯中≥13 μm低熔点CaO-Al2O3夹杂物,Ca处理炉次明显多于取消Ca处理炉次。

参考文献

[1] 吴松杰,杨文,张立峰,李四军,付常伟.钙处理时机对LF-RH精炼过程Al2O3基夹杂物的影响[J].中国冶金,2021:1-11.

[2] 季莎,张立峰,罗艳,王伟健,王新东,张建.钙处理对20CrMnTiH齿轮钢中非金属夹杂物的影响[J].工程科学学报, 2021(06):825-834.

[3] Eugene B.Pretorius,HG.Oltmann,Thomas Cash. The Effective Modification of Spinel Inclusions by Ca Treatment in LACK Steel [C].AIST,2010:31.

[4] 秦正丰,薛正良,李金波,李博思.钙处理钢中大型球状及棒状夹杂的成因[J].钢铁,2020,55(05):31-38.

[5] CHUNYANG LIU,FUXIANG HUANG,XINHUA WANG.The Effect of Refining Slag and Refractory on Inclusion Transformation in Extra Low Oxygen Steels [J]. Metal.Mater.Trans.B,2016,47B:999-1099.

[6] Zhiyin DENG,Miaoyong ZHU. Evolution Mechanism of Non-metallic Inclusions in Al-Killed Alloyed Steel during Secondary Refining Process [J]. ISIJ International,2013,53(3):450-458.

[7] Eugene B.Pretorius,HG.Oltmann,Thomas Cash. The Effective Modification of Spinel Inclusions by Ca Treatment in LACK Steel [C].AIST,2010:31.

[8] JianfeiXu,KunpengWang,YingWang,ZhidongQu,Xingkuang Tu.Efects of ferrosilicon alloy, Si content of steel, and slag basicity on compositions of inclusions during ladle furnace refning of Al?killed steel [J].J. Iron Steel Res. Int.,202027(9):1011-1017.

[9] JianfeiXu,KunpengWang,YingWang,ZhidongQu,XingkuangTu,XiaolingMeng. Influence mechanism of silicon content in Alkilled steel on compositions of inclusions during LFrefining [J].Ironmaking& Steelmaking,2021,48(2):127-132.