跨地区跨库存一体化排程系统的设计与开发

2023-08-04刘月苹

刘月苹

摘要:针对首钢股份公司 “一业多地” 的生产经营模式,提出了跨地区、跨库存一体化排程系统整体设计方案,构建了数学模型并开发了一体化排程系统。整体方案涵盖了产运协同、钢轧协同和运输协同三大部分,包括合同分析、物料管控、一体化排程和物料动态跟踪四大模块。系统的实施有效提升了迁安和顺义两生产基地的生产和运输效率,实现了物流运输与产线生产节奏高效匹配功能,有效提升了迁顺生产效率。

关键词:一体化排程;产运协同;精准发运

0 引言

首钢搬迁调整后,开启了“一业多地”生产经营模式。迁顺产线是首钢搬迁调整后成立的迁钢、顺义冷轧两个钢铁生产基地,其中顺义冷轧基地主要负责镀锌汽车板、合金化汽车板、高强汽车板、连退汽车板等高盈利能力最终产品生产,迁钢基地主要负责顺义冷轧厂等多个下游产线原料卷供应。

由于迁顺两个生产基地间隔200公里的特殊地理位置,上下游生产、质量、管理等缺乏有效对接,相互不了解对方工艺、生产组织特点、检修安排等系列关键控制点,造成迁钢、顺义冷轧两个生产基地間衔接效能低下,导致下工序顺义冷轧库存长期高位徘徊,并且原料即时有效率低、合同兑现率低,经济数据差、生产组织困难等。铁运专业根据生产和订单情况在铁路批车业务流程现状,系统报请火车日计划,然后组织装车。铁运组车需要收货单位、货权单位等限制条件,人工挑选耗费时间较长,销售物流系统内过定金,委托量大于资源量的情况多有发生。根据人工经验进行线下配载,一是车皮的净载重与标载存在一定的差距,二是组织过程中耗费大量的精力用于人工操作和系统外沟通协调[1-2]。

综上,开展跨地区跨库存一体化排程技术的研发具有重要的现实意义。

1 系统整体设计方案

针对迁顺两基地存在的生产信息难以及时有效互通导致生产协同性差等现实问题,在两基地跨地区、跨库存一体化排程系统的整体设计过程中重点考虑了产运协同、钢轧协同和铁运协同三部分内容。整体方案设计图如图1所示。

(1)产运协同

迁顺跨地区跨库存一体化排程系统的开发需首先完成两基地间合同跟踪、物料跟踪等关键信息实时联动功能的实现。通过迁顺一体化排程,第一步需实现顺义原料库、在途、迁钢成品库的一体化排程,逐步解决迁钢积压物料快速到料,明确按需到料预计划物料牵引、先进先出、限时精准发运等有效管理理念,实现物流运输与产线生产节奏高效匹配功能。

该功能依托产销系统支撑,由顺义冷轧计划员按照工序需求对迁钢库、在途等库区物料开展预计划排程,排程物料通过系统标识自动导入各个库区,迁钢物流运输环节识别排程标识,并紧急组织相应物料精准发运,从而实现跨基地物料牵引功能。通过预计划物料牵引功能,实现顺义冷轧厂和迁钢物流环节的一体化排程,解决物流运输环节与下游产线脱节问题。依托上下游生产工序高效衔接,制定先入库先发运的大物流物料发运管理规范。

(2)钢轧协同

产销界面、物流顺冷界面实现高效协同的情况下,钢轧界面协同成为制约迁顺产销一体化排程的关键制约环节。

深入分析发现,制约钢轧界面协同的关键在于迁顺基地间需求信息不对称,顺冷排产时按照不同辊期组织相应类别合同物料的生产,迁钢基地不了解相应辊期安排的同时,不能有效识别不同合同类别,造成上工序供料顺序混乱、供非所需。

为有效识别不同合同对应不同辊期这一实际问题,彻底解决供料顺序混乱现象,首先建立了迁顺例会制度,适时沟通生产组织动态,柔性调整全流程生产组织。其次顺义冷轧计划人员人工识别划分不同合同辊期安排后,将相应标识录入产销系统,迁钢基地钢轧界面按照合同标识组织相应辊期的集批冶炼轧制工作,从而实现了迁顺基地间产销一体化排程,助力经营效果提升。

(3)运输协同

围绕火车发运效率效益的优化提升,对火运出厂计划、火运车辆配载以及铁运现场装车组织过程的信息可视化进行优化完善,同时将与火车发运有业务交叉的汽运出厂的计划生成、运力分配进行同步完善。主要涉及到产销一体化销售物流管理系统、首钢物流协同平台(3PL)、热轧PES系统、智新客户精准服务系统[3-5]。

2 学模型构建与求解

受地域性特点因素影响,迁钢热轧与顺义冷轧两基地均有各自的排程组织模式,两基地排程均为见料计划,拥有独立的原料库。实际生产过程中,为保证后道工序连续生产,迁钢热轧成品库存在一定量的原料储备,资源储备重合造成库存增加,同时,热轧准发完成至基地接收期间的物料也没纳入到基地生产计划排程中去,造成了资源浪费的加剧。

一体化排程模型以原料稳定供料及后工序连续生产为基础,扩大收池范围,实现销售库、在途及原料库“三合一”混排,提高计划合理性,计划排程前置,备料、运输等工作围绕计划单展开。

具体求解过程如下[6-7]:

步骤一:建立模型总体优化目标函数,即合同钢卷延期惩罚和生产调度虚拟成本的加权和。

步骤二:设置钢卷生产时间受下放时间的限制ESTi≤τi。

步骤三:定义钢卷上下游机组之间的垂直生产约束关系τui+tui+t(ui,i)≤τi。

步骤四:定义粗计划合同内钢卷的连续生产关系。

步骤五:定义相邻粗计划合同之间的开始生产时间关系τk1+tk1+t(k1,k2)≤tk2。

步骤六:定义粗计划合同加工时间与其中钢卷加工时间的约束关系。

步骤七:设置粗计划合同调度受计划停机的限制条件PDEj≤τk≤PDS(j+1)-tk,j∈Jp。

步骤八:设置粗计划合同的大小受计划类型的限制条件mintp(k)≤sk≤max ttp(k)。

步骤九:设置粗计划合同的时间窗与其中钢卷时间窗的约束关系ESTk=max(ESTi),i∈Ck与LFTk=max(LFTi),i∈Ck。

其中,各参数含义如下:

P—表示冷轧生产线的所有单元集合,包括冷轧、脱脂、连退、平整等,以p为索引;

Cp—表示在机组生产的钢卷集合,以i为索引;

ri—表示钢卷i的合同优先级系数;

Kp—表示在机组p生产的粗计划合同集合,以k为索引;

Jp—表示机组p的计划停机时间集合,以j为索引;

PDSj—表示第j次停机开始时间;

PDEj—表示第j次停机结束时间;

Пk—表示粗计划合同k中的钢卷排序;

Ck—表示粗计划合同k中的钢卷集合;

τi—表示钢卷i的开始加工时间;

ti—表示钢卷i的加工时间;

ui—表示钢卷i的所对应的上游机组钢卷;

t(ui,i)—表示钢卷i从其上游机组到本机组的传递时间;

τk—表示粗计划合同k的开始生产时间;

tk—表示粗计划合同k的生产时间;

t(k1,k2)—表示在两个粗计划合同k1和k2之间的切换时间;

Puv—表示粗计划之间切换的惩罚系数;

tp(k)—表示一个粗计划合同k的类型;

sk—表示一个粗计划合同k的长度;

a,b—表示转化成本系数,将合同延期成本、粗计划合同转换虚拟成本转化为同类型的成本;

时间窗[ESTi,LFTi]—表示待排产合同钢卷i的合理加工时间范围,其中ESTi表示钢卷i的最早开始加工时间,LFTi为钢卷i的最晚加工完成时间。粗计划合同k的时间窗为[ESTk,LFTk]。

3 系统实现

(1)系统构成

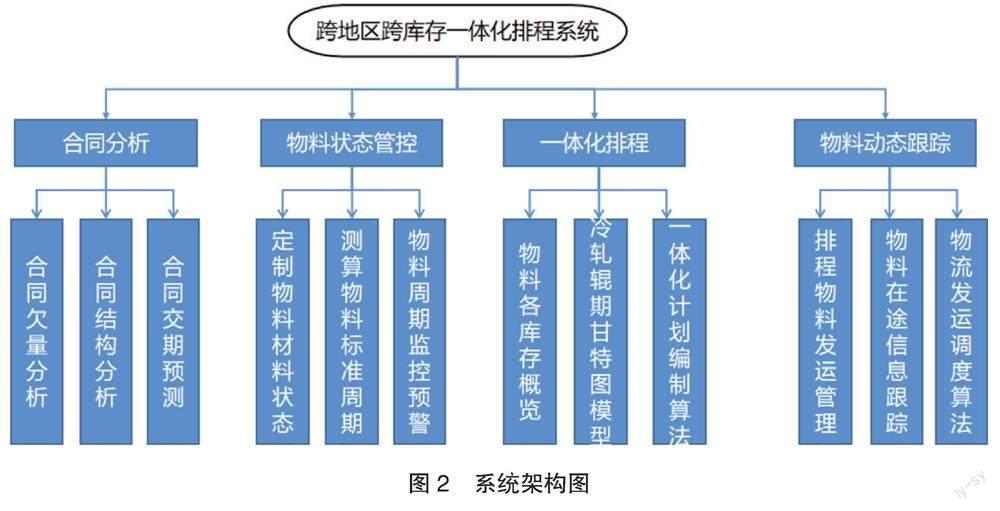

跨地区跨库存一体化排程系统包括合同分析、物料管控、一体化排程和物料动态跟踪四大模块。系统架构图如图2所示[8-9]。

1)合同分析:计划员根据合同情况,分析合同的欠量,并根据不同客户、产品、合同交期,预测合同最晚备料期,形成初步的排产需求,具体包括:

①合同欠量分析结合全流程订单信息,实时计算各工序合同欠量情况;

②合同结构分析根据客户、钢种分析以及交期,系统自动形成初步要料计划;

2)物料标准管控:结合一体化排程业务,制定特殊的物料状态,并测算物料在每个状态的标准周期,对物料的活动时间进行监控,对于超期物料及时采取措施,督促物料的正常运转,确保物料按期到备料库存,满足一体化排程需求。包括:

①制定特殊物料状态,满足一体化排产需求;

②测算标准周期,制定每一个状态的标准周期,测算一体化排产必要条件;

③周期监控预警根据物料每个状态的监控,确保在标准周期内完成,确保计划兑现率。

3)一体化排程:根据条件收池可进行排产物料,结合冷轧辊期,制定一体化的排程计划。

①根据制定的物料状态以及物流状态,收池可排产物料,查看物料的库存情况,码放情况,方便计划员选择物料,满足一体化排产需求,并最大程度减少倒垛;

②輥期甘特图:结合轧辊辊期,制定出初步生产计划安排;

③按计划编制一体化计划。

4)物料动态跟踪:跟踪物料的物流状态,实时掌控物料到达情况,便于及时调整生产计划。

①在途信息跟踪,跟踪物料的发运、在途情况,预警到达时间,测算是否满足生产需求;

②物流运输算法:结合准发预测算法,按需到料预计划物料牵引、先进先出、限时精准发运的,实现物流运输与产线生产节奏高效匹配功能。

(2)实施过程

跨工序一体化排程系统根据业务流程定制材料状态,建立标准物料周期,并对全流程物流进行实时监控分析,保证物料可以按时交付。同时优化物流运输算法,明确按需到料预计划物料牵引、先进先出、限时精准发运等规则,实现物流运输与产线生产节奏高效匹配功能,为跨工序一体化排程奠定基础。跨工序一体化排程基于前工序标准周期,从产品下线准确测算各环节周转时间,预测到顺义原料库时间,结合辊期、合同交期、合同品种构成排程算法,形成跨工序一体化计划,降低库存周转,优化排程结构。跨工序一体化排程系统先进行定制化材料状态配置维护、标准周期测算、周期预警规则以及各状态处置人推送等[10]。

其次进行物流计划规则,先确定一体化计划物料,然后按照先进先出在归档标准时间内发运,最后确定每个点的信息反馈,例如生产库、销售库、沙河驿站点、原料库等。

最后结合冷轧辊期、订单交期、钢种以及所有物料信息,以及检修日历,编制跨工序一体化计划。

1)物料标准周期。根据物料状态定制包含材料产出、待取样、性能等待、终判、准发、发运等多种材料状态,独立测算物料每个状态单独计时,统计持续时间,制定标准周期与监控措施,设置负责部门及专业。对于超期物料自动预警,对负责专业推送超期材料明细,降低库存周转,保证物料准时到达顺义。标准周期设置与监控如图3所示。

2)物流运输算法。根据一体化物料标识,进行优先安排发运,同时满足先进先出、满足垛位就近原则,减少交叉,满足二层优先原则,减少倒垛,同时结合物料的准发预测,提前进行车辆配载,满足车辆净载重最大化,载率提升5%。

3)辊期模型。优化算法排程规则,研发辊期模型,计算出每天生产品种与产能分配。结合订单与可排物料,推荐出一体化预计划并下达到PES生产进行备料,另外根据全流程物料跟踪,对于预警无法准时到达的物料,及时进行人工调整,确保计划的有效执行。

4)指标管控。建立评价指标,包括物料状态时长、超期分析、一体化计划兑现率等管控指标,督促各个环节规范、有效完成任务,确保一体化计划的兑现。

系统界面如图4和图5所示。

4 实施效果

合同下达、原料供应以顺义冷轧辊期安排为中心,产销全流程高度集批组织,实现了在降低顺义冷轧原料库存的同时,提高了原料即时有效率,生产组织规范化,为合同按期兑现提供了必要条件。

指标统计显示,迁顺跨地区跨库存一体化排程系统应用后,迁钢产品流向资源分配趋于合理化,顺义冷轧原料库库存降幅39.75%。

产品制造周期对比,按照产品类别,股份公司酸洗、镀锌汽车、家电、连退汽车合同制造周期分别缩短11天、10天、21天、13天,资源配置水平大幅提升。

5 结束语

围绕降低顺冷原料库存量以及提高热轧-冷轧间物料运输效率这一问题,首创跨地区跨库存的高效一体化排程技术与铁运自动配载技术,逐步解决了迁钢积压物料快速到料,实现了物流运输与产线生产节奏高效匹配功能,有效提升了迁顺生产效率,实现了迁钢销售库原料卷精准发运,降低了顺义原料库存,提高了汽车板整单兑现率。其中顺冷库存由技术应用前的13.36万吨降低至当前的8.05万吨。

参考文献

[1] 刘勇强.宝钢薄板合同订制优化与余材控制[J].冶金能源,2012,31(3):7-8.

[2] 李海濤,李苏剑,芦永明,等.连铸与热轧工序余材集成匹配模型与算法[J].北京科技大学学报,2012,34(10):1197-1204.

[3] 郭同柱,杨金辉,乔伟,郭月.首钢股份热轧精整工序智能计划系统的研究与应用[J].冶金自动化,2022,46(05):43-47+95.

[4] 田志波,唐立新,任一鸣,等.基于合成邻域的蚁群算法求解无委托板坯匹配问题[J].自动化学报,2009,35(2):186-192.

[5] 张铁毅,刘菁婧.提高热处理钢板余材充当率[J].特钢技术,2021,27(1):55-57+13.

[6] Kuniharu ITO, Tetsuaki KUROKAWA, Masanori SHIOYA. et al. Production Planning and Scheduling Technology for Steel Manufacturing Process[J]. Steel Nippon Steel & Sumitomo Metal Technical Report, 2019, 121: 31-47.

[7] KALAGNANAM J R, DAWANDE M W, TRUMBO M, et al. The surplus inventory matching problem in the process industry[J]. Operations Research, 2000, 48(4): 505.

[8] 乐洋.钢铁板带生产库存结构与计划排程协同优化[C].第十届中国钢铁年会暨第六届宝钢学术年会论文集II.,2015:213-216.

[9] 刘飞.基于供应链的钢铁企业物流管理探讨[J].冶金管理,2022(3):3~5.

[10] 陈月.钢铁企业产供销信息化系统的开发技术分析[J].数码世界,2020,15~20.