晶种溶液辅助合成ZSM-5沸石及偏三甲苯异构化催化性能研究

2023-07-31张红智张燕挺宋金锐刘景怡高玉芳李晓峰

张红智,张燕挺,宋金锐,刘景怡,高玉芳,李 宁,李晓峰

(太原理工大学化学工程与技术学院,太原 030024)

0 引 言

沸石是一类具有规则孔道的硅铝酸盐晶体,孔径为0.3~2.0 nm[1]。由于沸石具有高的比表面积、优异的热稳定性和水热稳定性、良好的择形能力和可调变的酸性等特点,在过去几十年被广泛用作催化剂和吸附剂[2-5]。其中,ZSM-5沸石是最常见的沸石之一,结构是由十元环直通道(0.55 nm×0.51 nm)和十元环的正弦通道(0.53 nm×0.56 nm)组成的三维交叉孔道[6-8]。ZSM-5沸石因具有独特的孔道结构和酸性质(硅铝比从20到正无穷(∞)均可合成),在甲醇转化、异构化、芳构化、歧化、裂化、烷基化等反应中表现出优异的催化性能[9-12]。 Argauer等[13]以四丙基氢氧化铵(TPAOH)作为有机模板剂首次合成了ZSM-5沸石。随后,研究人员[14-16]相继发现四乙基溴化铵(TEABr)、四乙基氢氧化铵(TEAOH)、正丁胺(n-Butylamine)、乙二胺(EDA)、十六烷基三甲基溴化铵(CTAB)等也可以作为有机模板剂合成 ZSM-5沸石。

诚然,将有机模板剂引入 ZSM-5沸石合成体系中可以更加容易地调控沸石的形貌和酸性质(如硅铝比、铝的位置等),但是在沸石的合成过程中,有机模板剂的成本占总合成成本的50%以上[17]。此外,催化剂制备时需要高温焙烧(通常大于500 ℃)来脱除沸石孔道中的有机模板剂,该步骤耗时且耗能,排出的氮氧化合物还会造成环境污染[18]。为此,寻找绿色廉价的合成方法已成为研究沸石分子筛发展的热点之一[19]。其中,向合成体系中引入晶种以取代有机模板剂来制备沸石是一种最常见的方法。Li等[20]使用 ZSM-5、Beta、ZSM-35、ZSM-22、SSZ-13等沸石作为合成目标沸石 ZSM-5的晶种,并从拓扑结构的角度阐明各类晶种在诱导合成目标沸石中发挥的作用。能作为晶种合成 ZSM-5的沸石至少具有以下特征之一:1)具有较低的骨架密度,如 SSZ-13、SSZ-24;2)具有相同的复合结构单元(CBUs)和次级结构单元(SBUs),如 ZSM-5、Beta、ZSM-35、ZSM-22。

然而,在不使用模板剂时,采用晶种法合成沸石的条件苛刻,不仅合成相区窄、合成周期长,而且产物产率较低,这些限制因素是晶种法合成沸石的难点之一[21]。与常规的固体粉末晶种相比,晶种溶液由于分散度高、含有尺寸更小的晶体,可以给新沸石的生长提供更多的表面。Ma等[22]将纯硅晶种溶液引入合成 ZSM-5沸石体系中,同时控制体系 pH 值,实现了沸石晶体的定向生长。Ma等[22]认为晶种可以保证沸石在近中性体系中成功结晶,并缩短结晶时间,且结晶6 h 后即可得到具有高结晶度和较高酸度的沸石样品。Niu等[23]在合成体系中加入 Silicalite-1晶种溶液,采用商业硅溶胶水热合成晶体尺寸(200~2 200 nm)可控的 ZSM-5沸石,并发现合成的 ZSM-5沸石晶体尺寸受晶种合成时间、晶种添加量和晶种粒径的影响。Gao等[24]添加不同含量的Silicalite-1晶种溶液合成了一系列 H-ZSM-5 沸石,研究发现随着晶种含量的增加,得到的沸石粒径从 1.5 μm 显著减小到 100 nm,介孔孔容从 0.099 cm3/g 增加到 0.458 cm3/g。此外,添加晶种溶液不仅可以减小晶体尺寸,而且可以降低布朗斯特(brönsted)酸位点含量,并使晶体表面由富硅变富铝。虽然在已有研究中晶种溶液均能成功合成 ZSM-5沸石,但制备晶种溶液时多使用正硅酸乙酯(tetraethoxysilane, TEOS)作硅源,而 TEOS 需要长时间水解(12~24 h),这使得沸石合成过程较为烦琐,合成周期较长,且 TEOS 价格昂贵,不利于低成本合成 ZSM-5沸石。

本文中,采用商业硅溶胶作为硅源来合成晶种溶液,并添加0.5%(占初始凝胶质量)晶种溶液替代有机模板剂来合成 ZSM-5沸石。同时,详细考察了碱硅比、水硅比、晶化时间、晶化温度和晶种溶液添加量等因素对晶种溶液法合成 ZSM-5 沸石的影响,并以偏三甲苯异构化作为探针反应对合成的沸石进行评价。本文为未来工业化制备 ZSM-5沸石提供参考。

1 实 验

1.1 原料与试剂

商业硅溶胶,工业级,纯度为30%(以下均为质量分数),购自青岛基亿达硅胶试剂有限公司;铝酸钠(NaAlO2),化学纯,纯度为41%(以Al2O3计),购自国药集团化学试剂有限公司;粒状氢氧化钠(NaOH),纯度为96%,购自天津市大茂化学试剂厂;四丙基氢氧化铵(TPAOH),纯度为25%,购自天津市光复精细化工研究所;蒸馏水,实验室自制;偏三甲苯(1,2,4-trimethylbenzene),纯度为98%,购自阿拉丁试剂;商业 ZSM-5分子筛(Con-ZSM-5),产物硅铝比为24。

1.2 ZSM-5沸石的制备

1.2.1 晶种溶液的制备

以四丙基氢氧化铵为模板剂、去离子水为溶剂、商业硅溶胶为硅源合成晶种溶液,按照摩尔比n(Si2O)∶n(TPAOH)∶n(H2O)=1∶0.2∶20将TPAOH与水混合均匀,再缓慢滴加硅溶胶,搅拌3 h后100 ℃晶化24 h,取釜冷却至室温,直接保存晶种溶液备用。

1.2.2 ZSM-5沸石的合成

根据摩尔比n(SiO2)∶n(Al2O3)∶n(Na2O)∶n(H2O)=1∶(1/x)∶(0.05~0.15)∶(15~35),将氢氧化钠和铝酸钠溶于去离子水中,搅拌10 min后缓慢滴加硅溶胶并搅拌3 h,再加入上述晶种溶液(总凝胶质量的y%),继续搅拌1 h后,T℃水热晶化th。所得产物经过滤、洗涤至中性,100 ℃下干燥过夜。将样品在550 ℃下焙烧后,在氯化铵水溶液中离子交换2次,每次3 h。再经多次水洗后将其置于550 ℃下煅烧6 h,即得到ZSM-5沸石。

1.3 ZSM-5沸石表征

采用丹东浩源仪器有限公司DX-27mini型X-射线衍射 (X-ray diffraction, XRD) 仪对沸石样品进行物相分析,Cu靶,Kα辐射(λ=1.541 84 Å),管电压为40 kV,管电流为15 mA,扫描范围为2θ=5°~50°,步速为8 (°)/min,步长为0.02。其中,相对结晶度(relative crystallinity, RC)计算式如式(1)所示[25]。

(1)

式中:I为目标样品的特征峰面积;Iref为参考样品的特征峰面积。

计算标准为:根据MFI拓扑结构沸石在2θ= 22°~24°的三个特征峰积分面积,计算样品的相对结晶度。

采用日本JEOL公司JSM-6700F型扫描电子显微镜(scanning electron microscope, SEM)观察沸石样品的形貌与粒径,样品测试前进行喷金处理;采用北京金埃谱科技有限公司V-Sorb 2800P比表面积及孔径分析仪测得沸石样品的N2吸附-脱附等温线,通过 Brunauer-Emmett-Teller(BET)法计算样品的比表面积,t-plot法测定样品外比表面积和微孔孔容,Barret-Joyner-Halenda(BJH)模型测得样品孔径分布;采用德国布鲁克TENSORII型傅里叶变换红外光谱仪(fourier transform infrared spectrometer, FT-IR)对沸石样品进行分子结构分析,光谱扫描范围400~4 000 cm-1;采用荷兰帕纳克公司Epsilon1型X荧光光谱 (X-ray fluorescence, XRF) 仪对沸石样品进行元素分析测试,靶材为Ag靶,检测器为SDD5,电压为50 kV,电流为100 μA。定量标准为帕纳克公司Omnian无标样分析程序。

采用天津先权公司TP-5076型TPD/TPR动态吸附仪对吸附氨气至饱和的样品进行程序升温脱附(ammonium temperature-programmed desorption, NH3-TPD),得到TPD曲线,用来分析样品的酸性质。测试步骤为:取粒径为(250,375] μm的沸石样品100 mg,在速率为30 mL/min 的N2条件下600 ℃预处理1 h,降温至120 ℃后,在速率为15 mL/min的氨气条件下饱和吸附30 min,经N2吹扫5 min,以10 ℃/min的速率升温至600 ℃进行脱附,采用TPD检测器进行检测。

1.4 催化剂评价

采用固定床微型反应器装置对合成的沸石进行偏三甲苯异构化性能评价。将焙烧、交换后的沸石样品压片、研磨、过筛,取1 g粒径为(375,750] μm 中的样品装填于反应器中。在氢油比(氢气与偏三甲苯的摩尔比)为5、质量空速为5.28 h-1、反应压力为0.8 MPa、反应温度为350 ℃条件下进行反应,催化产生的液相产物使用 GC-950上海海欣色谱分析仪器进行检测,检测器为氢火焰离子化检测器(FID),色谱柱为中科安泰PEG-20M(尺寸为50 m×0.32 mm×0.5 μm),色谱气化温度为250 ℃,检测温度为250 ℃。待反应稳定后,取得数据并计算偏三甲苯质量转化率、均三甲苯质量收率和均三甲苯选择性。计算公式如式(2)~(4)所示[26]。

(2)

(3)

(4)

2 结果与讨论

2.1 晶种溶液的表征

与液相相比,固相更方便进行表征。因此,将晶种溶液在室温干燥后得到固体晶种,并采用XRD、FT-IR和SEM对其进行表征,以便进一步分析晶种溶液在诱导合成ZSM-5沸石过程中起到的作用,固体晶种的XRD谱、FT-IR谱和SEM照片如图1所示。

图1 固体晶种的XRD谱、FT-IR谱和SEM照片Fig.1 XRD patterns, FT-IR spectra and SEM images of solid seed crystal

图1(a)为固体晶种的XRD谱。由图1(a)可知,固体晶种有明显的MFI特征衍射峰,且没有杂质晶相,表明在晶种溶液中存在MFI结构。图1(b)为固体晶种的FT-IR谱。由图1(b)可知,与常规ZSM-5分子筛相比,除了在450、560、795、1 100和1 221 cm-1(分别对应于Si—O弯曲振动峰、双五元环不对称伸缩振动峰、Si—O—Si外部对称伸缩振动峰、Si—O—Si外部不对称伸缩振动峰和SiO4四面体不对称伸缩振动峰)处有共同的特征振动峰外,固体晶种在970 cm-1处存在额外的振动峰,为表面[O3Si—OH]单元的Si—OH不对称伸缩振动峰,表明晶种溶液中不仅存在与ZSM-5分子筛相同的结构单元,且在晶体表面还有末端Si—OH存在。图1(c)为固体晶种的SEM照片。由图1(c)可知,固体晶种的晶体尺寸在200 nm左右,且分散均匀。

因此,结合目前已有的文献[27-28],得出本试验中合成的晶种溶液在诱导合成ZSM-5沸石中的作用为:1)晶种溶液中存在与ZSM-5分子筛相同的复合结构单元,其诱导促进目标沸石的成核和晶体生长;2)晶种溶液中晶体表面存在末端Si—OH,能够增强对凝胶体系中形成的新沸石结构单元的识别能力,促进其附着于表面,大大加快结晶过程;3)在晶种溶液中,纳米尺寸的晶体能够提供更大的外表面积和更多的活性位点,使形成的沸石结构单元在晶体表面大量地附着、堆积,并随着时间的推移形成新的沸石层。因此,在体系中添加晶种溶液,可以诱导硅铝酸盐凝胶向ZSM-5沸石转化,抑制杂晶,加快成核结晶速率,缩短晶化时间。

2.2 晶种溶液添加量

确定初始凝胶组成摩尔比为n(SiO2)∶n(Al2O3)∶n(Na2O)∶n(H2O)=1∶(1/70)∶0.1∶25,采用晶种溶液诱导合成 ZSM-5 沸石,考察晶种溶液添加量(0%、0.5%、1.5%、5.0%)对ZSM-5沸石的合成、形貌和结构影响。其中,温度和合成时间分别为170 ℃和24 h。

图2为不同晶种溶液添加量合成ZSM-5沸石的XRD谱。由图2可知,添加晶种溶液合成的三个样品在2θ=(7.9±0.1)°、(8.8±0.1)°、(23.1±0.1)°、(23.8±0.1)°、(24.3±0.1)°处[22]均显示出典型的ZSM-5沸石特征衍射峰,且没有检测到杂质衍射峰,表明均成功合成了ZSM-5沸石的纯相。当不添加晶种溶液时,XRD谱呈现出无定形状态;而仅仅添加0.5%晶种溶液后,ZSM-5沸石被成功合成,表明在此条件下,不添加晶种溶液无法合成ZSM-5沸石。因此,晶种溶液起到重要作用,且较少量的晶种溶液即可诱导合成ZSM-5沸石。此外,随着晶种溶液添加量的增加,样品相对结晶度呈增大趋势(基于1.5%添加量合成ZSM-5沸石的结晶度为100%)。由文献[24,29-30]报道可知:晶种在凝胶体系中或保持惰性,仅作为晶核,使形成的结构单元在其表面堆积,形成新沸石层;或在OH-下部分溶解,得到与ZSM-5沸石相同的结构单元,并在凝胶中诱导形成新的晶核,晶核结晶生长,形成ZSM-5沸石晶体。总之,晶种法通过加速沸石的成核来促进沸石结晶,缩短结晶时间。因此,当晶种溶液添加量增加后,凝胶中形成了大量的晶核,加大沸石结晶生长速率,使ZSM-5沸石的相对结晶度增大。同时,较少(0.5%)添加量合成的ZSM-5沸石特征衍射峰要比较多(5.0%)添加量合成的ZSM-5沸石特征衍射峰更尖锐、更窄,根据Scherrer公式[31](见式(5)),推测可能是5.0%添加量合成的ZSM-5沸石初级晶体尺寸更小,导致衍射峰的半峰宽变宽。

图2 不同晶种溶液添加量合成ZSM-5沸石的XRD谱Fig.2 XRD patterns of ZSM-5 zeolites synthesized by using different amounts of seed solution

D=Kλ/(Bcosθ)

(5)

式中:K为Scherrer常数;D为晶粒垂直于晶面方向的平均厚度,Å;B为实测样品衍射峰的半峰高宽度或者积分宽度;θ为布拉格衍射角;λ为X射线波长,一般为1.540 56 Å。

图3为不同晶种溶液添加量合成ZSM-5沸石的SEM照片。由图3可知,当不添加晶种溶液时,无ZSM-5沸石晶体形成,为无定形物质;当添加晶种溶液后,明显有规则晶体形成。当添加量从0.5%增加到5.0%时,沸石晶体粒径从1.5 μm减小到700 nm左右。同时,形成团聚体的初级晶体从片状变为粒径为80 nm左右的颗粒,初级晶体和团聚体尺寸同时减小。这可以解释XRD的结果,即添加晶种溶液可以诱导合成ZSM-5沸石,且随着添加量增大到5.0%,沸石初级晶体尺寸减小至纳米级,使衍射峰变宽[17]。而过多的晶种溶液使不同团聚体连接生长。当晶种溶液添加量增加时,形成的晶核数量增加,诱导生成更多尺寸更小的初级晶体,更小尺寸的初级晶体聚集以减小表面自由能,导致形成了更小尺寸的团聚体。

图3 不同晶种溶液添加量合成ZSM-5沸石的SEM照片Fig.3 SEM images of ZSM-5 zeolites synthesized by using different amounts of seed solution

图4为不同晶种溶液添加量合成ZSM-5沸石的N2吸附-脱附等温线和BJH孔径分布图(STP为标准温度与压力,P为吸附平衡时气相压力,P0为饱和蒸汽压),表1为不同晶种溶液添加量合成ZSM-5沸石的结构性质。由图4(a)可知,三个样品均为典型的IV型等温线,在较高的相对压力下出现明显的滞后环,表明样品存在介孔孔隙。从图4(b)可以观察到广泛分布在2~50 nm的介孔孔隙。由表1可知,随着晶种溶液添加量的增加,样品的总比表面积SBET和总孔容VTotal从352 m2/g、0.18 cm3/g增大到385 m2/g、0.24 cm3/g。其中,样品的微孔比表面积Smic、微孔孔容Vmic变化不大,介孔比表面积Smes、介孔孔容Vmes从20 m2/g、0.05 cm3/g增大到50 m2/g、0.10 cm3/g。这是由于形成的介孔为晶间介孔,是初级晶体聚集后形成的间隙[32],当晶种溶液添加量增大后,更小的初级晶体聚集而形成的间隙增多,使样品的Smes、Vmes增加。

表1 不同晶种溶液添加量合成的ZSM-5沸石结构性质Table 1 Structural properties of the ZSM-5 zeolites synthesized by using different amounts of seed solution

图4 不同晶种溶液添加量合成ZSM-5沸石的N2吸附-脱附曲线和BJH孔径分布Fig.4 N2 adsorption-desorption isotherms and BJH pore size distributions of ZSM-5 zeolites synthesized by using different amounts of seed solution

2.3 硅铝比(n(SiO2)/n(Al2O3))

随着n(SiO2)/n(Al2O3)的增加,通常会产生一些杂晶相,导致ZSM-5沸石相对结晶度、表面积等降低。因此,确定初始凝胶组成摩尔比为n(SiO2)∶n(Al2O3)∶n(Na2O)∶n(H2O)=1∶(1/x)∶0.1∶25,添加1.5%晶种溶液于170 ℃晶化24 h,诱导合成ZSM-5沸石,考察不同硅铝比(silica-alumina ratio, SAR)(SAR=30、50、70、100)对ZSM-5沸石的合成、形貌和结构影响。

图5为不同硅铝比ZSM-5沸石的XRD谱。由图5可知,四个样品都有明显的特征衍射峰,且未观测到杂质晶相,是典型的MFI拓扑结构。当初始凝胶硅铝比从30增大到70时,衍射峰强度逐渐增大,使得样品结晶度略微增大(样品基于SAR=70的结晶度为100%);当硅铝比增大到100时,衍射峰强度减小,且在2θ=25.9°和26.6°两个位置的衍射峰强度增大,而这两个位置的衍射峰均不属于MFI结构,有文献[33]认为2θ=26.6°属于α-SiO2(PDF#46-1045),其使样品结晶度下降至66.0%。此外,Uguina等[34]认为ZSM-5沸石是围绕铝进行晶化生长的。因此,当硅铝比增加时,体系中铝物质减少,可围绕中心减少,则晶种溶液诱导形成的晶体减少,沸石结晶度下降。

图5 不同硅铝比ZSM-5沸石的XRD谱Fig.5 XRD patterns of ZSM-5 zeolites synthesized with different n(SiO2)/n(Al2O3) ratios

图6为不同硅铝比ZSM-5沸石和商业ZSM-5分子筛的SEM照片。由图6可知,制备的ZSM-5沸石形貌均为团聚体;而传统ZSM-5沸石为尺寸2.5 μm左右的六棱柱大晶体。结果表明:添加晶种溶液不仅可以减小沸石晶体尺寸,而且可以形成沸石团聚体,改变晶体形貌。此外,组成团聚体的初级晶体的形状和尺寸都与初始凝胶硅铝比有很大关系。随着硅铝比的增加,团聚体的大小基本保持不变,而初级晶体则逐渐增大。当硅铝比较低时(SAR=30),样品为100 nm 的初级晶体组成的团聚体尺寸为 1.5 μm 左右。继续增大硅铝比,初级晶体不仅尺寸增大,形状也发生改变。当硅铝比为50和70时,初级晶体变成500 nm左右的条状,且堆叠层次更加明显;当硅铝比为100时,初级晶体从条状变为层状堆积。

图6 不同ZSM-5沸石的SEM照片Fig.6 SEM images of different ZSM-5 zeolites

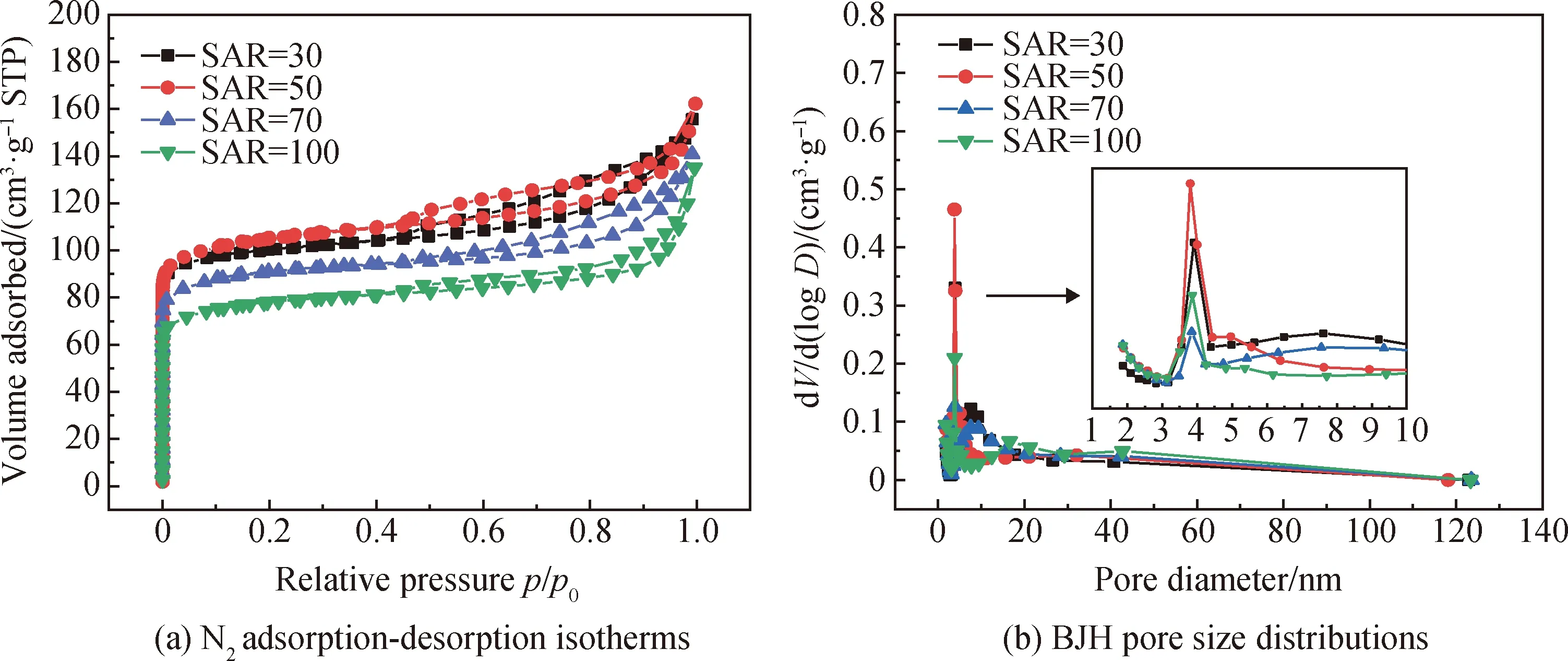

图7为不同硅铝比ZSM-5沸石的N2吸附-脱附等温线和BJH孔径分布图,表2为不同硅铝比ZSM-5沸石的结构性能。由图7(a)可知,根据IUPAC[35]的分类,所有样品都是IV型等温线。在较低的相对压力下(p/p0<0.1),氮气吸附曲线快速上升,说明样品中存在微孔。而在较高的相对压力下(0.4

表2 不同硅铝比ZSM-5沸石的结构性能Table 2 Structral properties of ZSM-5 zeolites synthesized with different n(SiO2)/n(Al2O3) ratios

图7 不同硅铝比ZSM-5沸石的N2吸附-脱附曲线和BJH孔径分布Fig.7 N2 adsorption-desorption isotherms and BJH pore size distributions of ZSM-5 zeolites synthesized with different SiO2/Al2O3 ratios

催化剂酸性质也影响着ZSM-5沸石的催化反应性能,并与硅铝比直接相关。图8为不同ZSM-5沸石的NH3-TPD图。由图8可知,所有样品的TPD曲线在120~600 ℃均观察到两个明显的脱附峰,这是由氨气分别在弱酸位点和强酸位点的脱附所致[36]。同时,对样品进行XRF测试后得到其产物的硅铝比,对所得TPD曲线进行积分以计算面积,并归一化计算样品的相对酸量,其结果列于表3中。由表3可知,样品酸量大小的顺序为:SAR=30>SAR=50>SAR=70>SAR=100>Con-ZSM-5。结果表明:与商业ZSM-5沸石相比,使用晶种溶液制备的ZSM-5沸石具有更大的酸量,且其酸量随着硅铝比的降低而逐渐增大,这是由于随着硅铝比的降低,铝原子增多,样品的酸量增加[37]。

表3 不同ZSM-5沸石的硅铝比组成和酸性Table 3 Composition and acidity of silica-aluminum ratio of different ZSM-5 zeolites

图8 不同ZSM-5沸石的NH3-TPD图Fig.8 NH3-TPD diagram of different ZSM-5 zeolites

2.4 其他合成条件对ZSM-5沸石的影响

选取SAR=70,在无模板体系下添加1.5%晶种溶液诱导合成ZSM-5沸石,考察碱硅比(n(Na2O)/n(SiO2))、水硅比(n(H2O)/n(SiO2))、晶化时间、晶化温度对ZSM-5沸石的影响,以便进一步优化合成条件。

2.4.1 碱硅比

碱度在ZSM-5沸石的合成中也起着重要的作用,会影响沸石结晶过程,如硅酸盐的聚合和解聚速率、沸石成核速率和结晶生长速率[38]。此外,氢氧化钠的加入会使Na+增多,对于无有机模板剂合成条件下,Na+可以引导MFI结构的形成,平衡骨架电荷,也能够促进晶体成核和二级结构生成,有利于沸石的晶化生长[36]。因此,考察初始凝胶碱硅比(0.050、0.075、0.100、0.125、0.150)对ZSM-5沸石形成和形貌的影响。其中,温度和合成时间分别为170 ℃和24 h。

图9为不同碱硅比合成ZSM-5沸石的XRD谱和结晶曲线。由图9(a)可知,所有样品均显示出较高强度的ZSM-5沸石衍射峰,说明碱硅比在0.05~0.15均能合成ZSM-5沸石。由图9(b)可知,随着n(Na2O)/n(SiO2)比值的增加,样品的相对结晶度增大(n(Na2O)/n(SiO2)=0.10时样品的结晶度为100%)。当n(Na2O)/n(SiO2)=0.05时,样品结晶度为78.8%;当增大到0.10时,样品结晶度增大到100%。这是由于随着NaOH的增加,体系碱度增大,有利于硅铝物质的解聚缩合,同时凝胶体系中晶核和Na+增多,促进沸石成核结晶[30]。而继续增大比值后,样品结晶度降低,这是由于过大的碱度使硅酸盐物质以低聚态存在,不利于ZSM-5沸石形成,致使其相对结晶度降低。

图9 不同碱硅比合成ZSM-5沸石的XRD谱和结晶曲线Fig.9 XRD patterns and crystallization curve of ZSM-5 zeolites synthesized with different n(Na2O)/n(SiO2) ratios

图10为不同碱硅比合成ZSM-5沸石的SEM照片。由图10可知,碱硅比不同,合成的ZSM-5沸石形貌也不同,尤其是初级晶体的尺寸和形状有较大的差异。当n(Na2O)/n(SiO2)=0.050时,样品形貌为大单晶,粒径为2 μm左右;当体系碱度增加后,沸石晶体变成团聚体,随着碱度继续增加,初级晶体聚集更加明显,变成100 nm左右的颗粒,且晶体尺寸逐渐减小;但当n(Na2O)/n(SiO2)≥0.125时,SEM照片中出现了微小颗粒,这使得样品结晶度下降。由此可知,增加NaOH的量会使凝胶中的Na+增加,极大促进沸石快速成核并结晶生长;同时,有更多的OH-溶解晶种,释放出大量的复合结构单元,促进晶核的形成,诱导形成更多尺寸更小的初级晶体。而初级晶体相互聚集形成团聚体,且初级晶体尺寸越小,聚集越紧密。

图10 不同碱硅比合成ZSM-5沸石的SEM照片Fig.10 SEM images of ZSM-5 zeolites synthesized with different n(Na2O)/n(SiO2) ratios

2.4.2 水硅比

常规合成ZSM-5沸石需要以水为溶剂,水可以作为硅铝物质水解缩合、沸石成核以及结晶的媒介(传热、传质)[39]。此外,水量的变化会引起凝胶体系碱度的变化,影响沸石合成过程。因此,考察初始凝胶水硅比(15、20、25、30、35)对ZSM-5沸石的合成和形貌影响。其中,温度和合成时间分别为170 ℃和24 h。

图11为不同水硅比合成ZSM-5沸石的XRD谱和结晶曲线。由图11(a)可知,所有合成样品均出现明显的特征衍射峰,且没有杂峰,表明体系水硅比在15~35均能合成ZSM-5沸石。由图11(b)可知,随着水硅比增加,样品相对结晶度呈先增大后减小趋势(n(H2O)/n(SiO2)=25时结晶度为100%)。当n(H2O)/n(SiO2)=15时,样品相对结晶度较低,为78%,这是由于水量较少时,体系碱度较高,在高浓度的OH-作用下,高聚态的硅酸根离子解聚形成低聚态硅酸根离子[40],不利于ZSM-5沸石的形成;当n(H2O)/n(SiO2)=20时,样品结晶度增大到86.2%;当n(H2O)/n(SiO2)=25时,样品结晶度达到最大,即100%,为合成样品的最佳水硅比;继续增大水硅比,样品结晶度下降,这是由于水量过多,体系碱度下降,不利于硅铝物质的解聚缩合反应和复合结构单元的形成,致使沸石成核结晶缓慢。

图11 不同水硅比合成ZSM-5沸石的XRD谱和结晶曲线Fig.11 XRD patterns and crystallization curve of ZSM-5 zeolites synthesized with different n(H2O)/n(SiO2) ratios

图12为不同水硅比合成ZSM-5沸石的SEM照片。由图12可知,所有样品的形貌均为球状团聚体。随着水量的增加,初级晶体逐渐增大,形状发生变化,同时沸石晶体略微增大。这主要是由于Na+能够维持骨架结构,促进结晶,OH-可以溶解硅铝物质,使晶核数量增加,而随着水量增加,体系中Na+和OH-的浓度降低,使初级晶体和团聚体尺寸变大。

图12 不同水硅比合成ZSM-5沸石的SEM照片Fig.12 SEM images of ZSM-5 zeolites synthesized with different n(H2O)/n(SiO2) ratios

2.4.3 晶化时间

晶化时间对沸石结晶过程也有很大的影响[18]。因此,需考察晶化时间(4、8、12、16、20、24 h)对ZSM-5沸石的合成、形貌和结构影响。

图13为不同晶化时间ZSM-5沸石的XRD谱和结晶曲线。由图13(a)、(b)可知,当晶化4 h时,样品出现了ZSM-5的特征衍射峰,但是其相对结晶度低,仅为29.2%,表明晶化时间较短,晶化未完全,样品中ZSM-5晶体和非晶态硅铝酸盐物质共存,导致样品结晶度下降。当晶化时间增加到8 h并继续增加时,样品均有明显的ZSM-5特征衍射峰,且结晶度较高,未检测到杂晶,说明已成功合成ZSM-5沸石。此外,当晶化时间从4 h增加到8 h时,样品相对结晶度(t=8 h时结晶度为100%)急剧增加,而继续增加晶化时间时样品的相对结晶度处于上下波动状态。这是由于在相同结晶速率下,较短的晶化时间导致沸石晶化不完全,会存在大量的硅铝酸盐物质;而增加晶化时间会使得硅铝酸盐物质全部转化为沸石晶体,结晶完全。

图13 不同晶化时间合成ZSM-5沸石的XRD谱和结晶曲线Fig.13 XRD patterns and crystallization curve of ZSM-5 zeolites synthesized for different crystallization time

图14为不同晶化时间合成ZSM-5沸石的SEM照片。由图14可知,当合成时间为4 h时,明显观察到有ZSM-5沸石晶体形成,但仍存在大量的无定形物质,说明晶化时间较短,沸石晶化不完全。当晶化时间增加到8 h时,非晶态硅铝酸盐物质完全转化为高结晶度的ZSM-5沸石晶体,此时晶化已完成,晶体为由纳米条状(200 nm)初级晶体聚集形成类球形团聚体,粒径为500 nm左右,这与XRD分析结果一致,即晶化8 h后ZSM-5沸石就能完全结晶。继续增加晶化时间,沸石团聚体逐渐规则,更趋近于球形,且团聚体尺寸略微增大到700 nm左右;当合成时间增大到24 h时,沸石团聚体尺寸急剧增大到1.5 μm左右。这是由于随着晶化时间的延长,更多的初级晶体形成并聚集,使团聚体堆积更为饱满紧密,且团聚体尺寸增大。

图14 不同晶化时间合成ZSM-5沸石的SEM照片Fig.14 SEM images of ZSM-5 zeolites synthesized for different crystallization time

图15为不同晶化时间合成ZSM-5沸石的N2吸附-脱附曲线和BJH孔径分布图,表4为不同晶化时间合成ZSM-5沸石的结构性质。由图15(a)可知,五个样品均为典型的Ⅳ型等温线,并在较高压力范围内存在明显的滞后环,表明样品除微孔外还有介孔存在。从图15(b)的BJH孔径分布图可以观察到广泛分布的介孔孔隙。由表4可知,随着合成时间增加,样品的Smic呈上下波动的趋势,这与样品的相对结晶度吻合;Smes变化幅度较小,晶化时间为16 h时Smes最大;当晶化时间为24 h时,初级晶体尺寸变大,导致团聚体间隙减少,外比表面积最小。

表4 不同晶化时间合成ZSM-5沸石的结构性质Table 4 Structural properties of ZSM-5 zeolites synthesized with different crystallization time

图15 不同晶化时间合成ZSM-5沸石的N2吸附-脱附曲线和BJH孔径分布Fig.15 N2 adsorption-desorption isotherms and BJH pore size distributions of ZSM-5 zeolites synthesized with different crystallization time

2.4.4 晶化温度

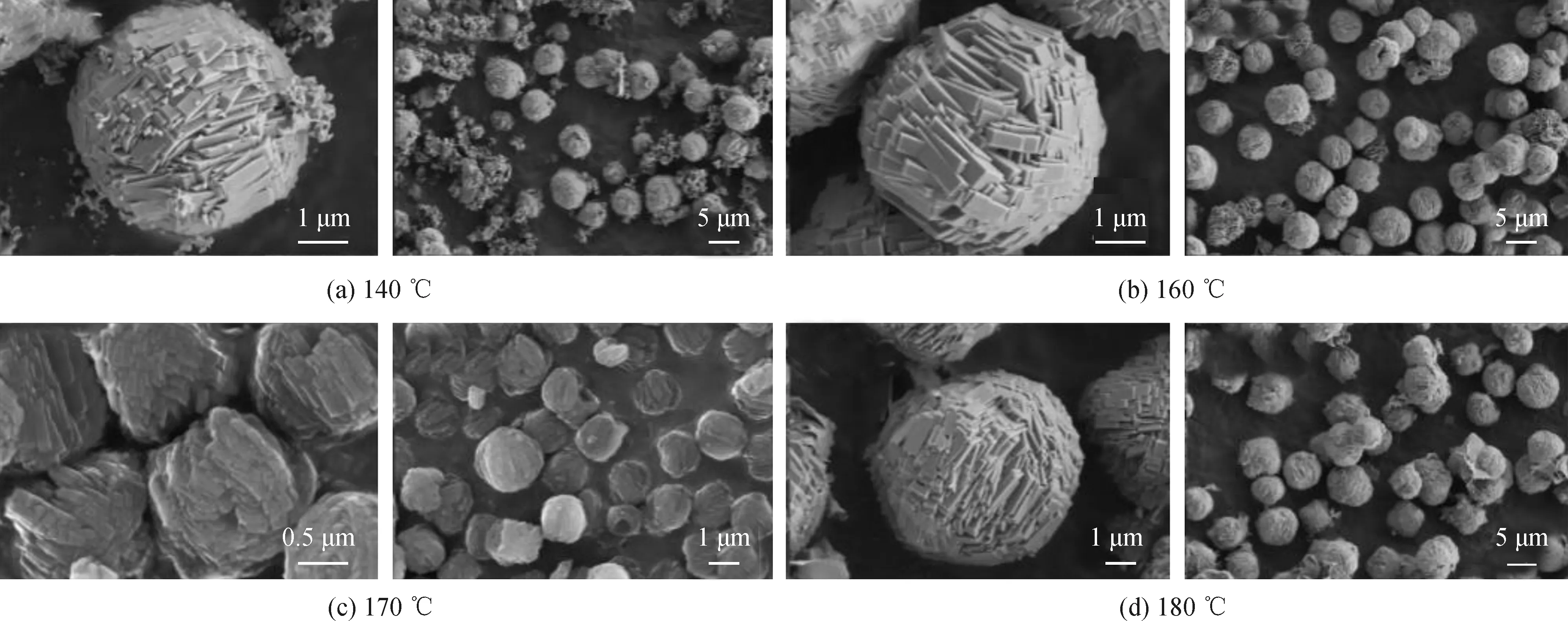

温度会影响硅酸盐或铝酸盐阴离子的形成和缩合,进而影响沸石成核结晶速率,决定沸石的类型以及形貌[41]。因此,需考察晶化温度(140、160、170、180 ℃)对ZSM-5沸石的合成和形貌影响。

图16为不同晶化温度合成ZSM-5沸石的XRD谱和结晶曲线。由图16(a)可知,所有样品均有典型的ZSM-5沸石特征峰,且没有杂峰出现,表明晶化温度在140~180 ℃均可成功合成ZSM-5沸石。由图16(b)可知,当晶化温度为140 ℃时,样品相对结晶度(T=170 ℃时结晶度为100%)较低,为64.1%,这是由于晶化温度较低,沸石成核、结晶生长速率较小,样品中仍有未晶化反应的硅铝酸盐物质,使结晶度降低;当温度升高到160 ℃时,相同时间下,反应速率加快,使样品的结晶度增大到87.8%;当温度升高到170 ℃时,样品结晶度继续增大;然而,当温度升高到180 ℃时,α-SiO2杂晶的形成速率增加,致使ZSM-5沸石的相对结晶度降低[42],由此表明:随着反应温度的升高,沸石成核结晶速率加大,且最佳晶化温度为170 ℃。

图16 不同晶化温度合成ZSM-5沸石的XRD谱和结晶曲线Fig.16 XRD patterns and crystallization curve of ZSM-5 zeolites synthesized with different crystallization temperatures

图17为不同晶化温度合成ZSM-5沸石的SEM照片。由图17可知,当温度为140~180 ℃时,ZSM-5沸石均可合成,且形貌为较规则的球状团聚体。当温度为140 ℃时,晶化温度较低,成核结晶速率较慢,沸石晶化不完全,聚集体周围附着未反应的硅铝酸盐物质,致使样品结晶度降低,且晶体尺寸较大;当温度升高到160 ℃时,沸石成核结晶速率增加,无定形物质减少,晶化较为完全;当温度为170 ℃时,样品晶化完全,且晶体尺寸减小到1 μm左右;继续升高晶化温度到180 ℃时,图片中有杂晶出现,致使样品结晶度下降。这与XRD分析结果一致,即170 ℃为合成最佳温度。

图17 不同晶化温度合成ZSM-5沸石的SEM照片Fig.17 SEM images of ZSM-5 zeolites synthesized with different crystallization temperatures

2.5 催化性能

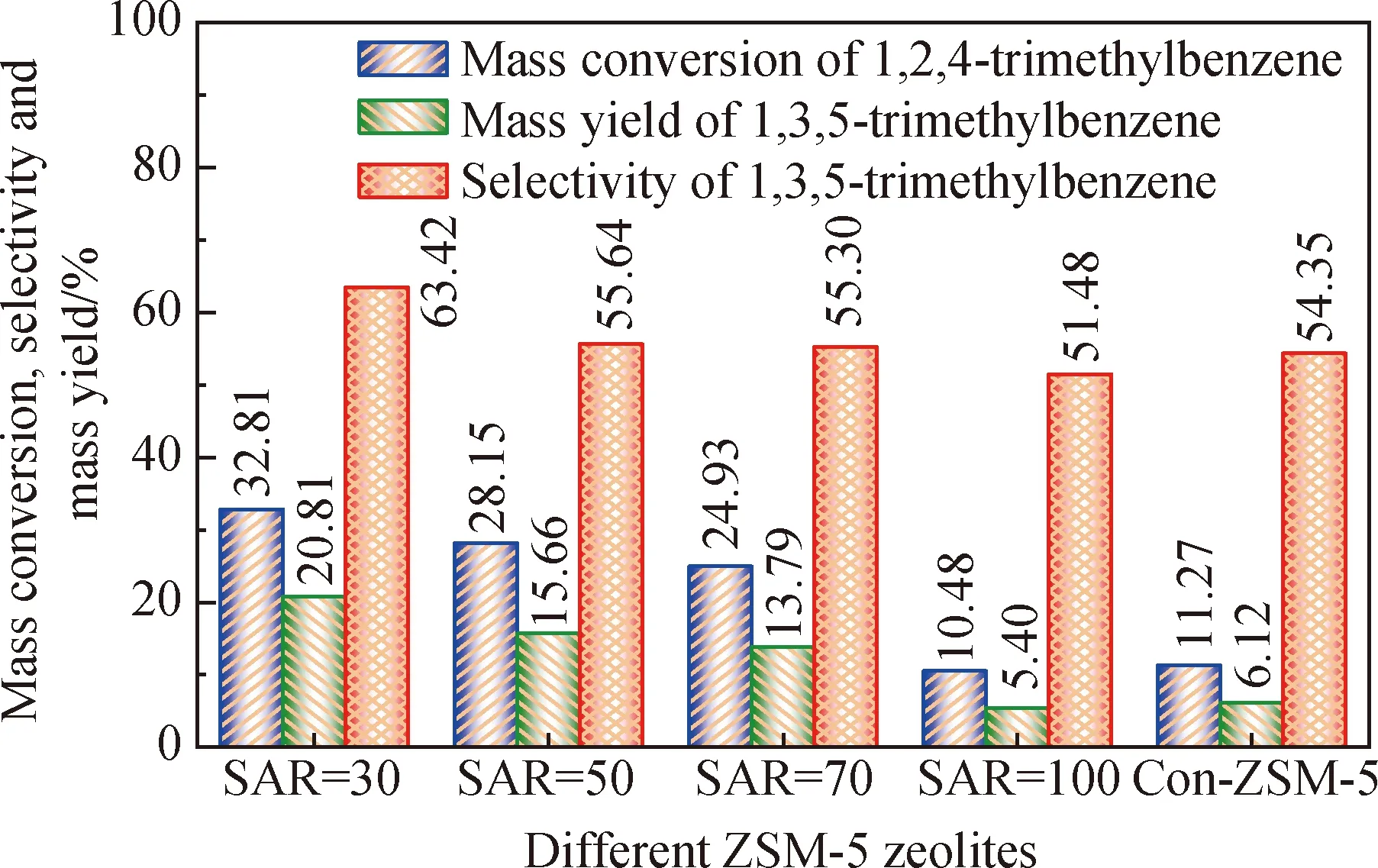

按初始凝胶组成摩尔比为n(SiO2)∶n(Al2O3)∶n(Na2O)∶n(H2O)=1∶(1/x)∶0.1∶25,在无模板体系下,添加1.5%晶种溶液170 ℃晶化8 h诱导合成硅铝比为30、50、70、100的ZSM-5沸石,并交换为H型。探究晶种溶液合成不同硅铝比ZSM-5沸石对偏三甲苯异构化性能影响,并与商业ZSM-5分子筛进行比较,结果如图18、表5所示。

表5 反应温度为350 ℃时不同ZSM-5沸石的异构化反应结果Table 5 Results of isomerization of different ZSM-5 zeolites in reaction temperature for 350 ℃

图18 不同ZSM-5沸石的偏三甲苯质量转化率、均三甲苯质量收率和均三甲苯选择性Fig.18 Mass conversion of 1, 2, 4-trimethylbenzene, mass yield of 1, 3, 5-trimethylbenzene and selectivity of 1, 3, 5-trimethylbenzene of different ZSM-5 zeolites

图18为不同ZSM-5沸石的偏三甲苯质量转化率、均三甲苯质量收率和均三甲苯选择性柱状图。由图18可知,随着硅铝比的增加,偏三甲苯质量转化率、均三甲苯质量收率以及均三甲苯选择性均降低。这是因为偏三甲苯异构化反应为酸催化反应,而随着硅铝比增加,沸石酸量下降,导致催化剂在偏三甲苯异构化反应中的活性降低,从而使偏三甲苯质量转化率、均三甲苯质量收率以及均三甲苯选择性降低。其中,当沸石硅铝比为30时,偏三甲苯质量转化率、均三甲苯质量收率以及均三甲苯选择性最大,分别为32.81%、20.81%和63.42%,表明硅铝比为30的ZSM-5沸石,其酸性更适合本异构化反应。同时,与商业ZSM-5分子筛相比,使用晶种溶液诱导制备的ZSM-5沸石的偏三甲苯质量转化率和均三甲苯质量收率大幅度增加,以硅铝比为30的ZSM-5沸石为例,偏三甲苯质量转化率和均三甲苯质量收率分别从11.27%增大到32.81%,从6.12%增大到20.81%。这是由于晶种溶液制备的ZSM-5沸石比商业ZSM-5分子筛具有更大的酸量,在异构化反应中具有更高的催化活性,使偏三甲苯质量转化率和均三甲苯质量收率增加。

此外,在偏三甲苯异构化反应过程中同时还存在歧化、脱烷基等副反应,因此会有甲苯、二甲苯(邻二甲苯、间二甲苯和对二甲苯)等物质产生。表5为不同ZSM-5沸石的异构化反应结果。由表5中各产物组分浓度可知,当反应温度为350 ℃时,组分中大部分为三甲苯,其他组分(甲苯、二甲苯)含量极少。例如硅铝比为30的ZSM-5沸石,产物组分中甲苯含量为0.72%、二甲苯(p-xylene+m-xylene+o-xylene)含量为4.24%,三甲苯(1,3,5-trimethylbenzene+1,2,4-trimethylbenzene+1,2,3-trimethylbenzene)含量为93.70%,而异构化产物含量为27.85%。结果表明:当样品在反应温度为350 ℃时,主要发生异构化反应,副反应所占比例较小。

3 结 论

1)以四丙基氢氧化铵为模板剂、商业硅溶胶为硅源,100 ℃下合成晶种溶液。经表征发现:晶种溶液中存在与MFI结构相同的复合结构单元,能起到结构导向作用;且存在额外的表面末端Si—OH,能加快新沸石单元的附着,促进晶体结晶生长;同时,小尺寸晶体为新沸石的成核生长提供了更多的外比表面。在以上三个因素协同作用下,诱导硅铝酸盐凝胶向ZSM-5沸石转化,抑制杂晶,并加大成核结晶速率,缩短晶化时间。

2)在无模板剂条件下,通过添加晶种溶液成功在较宽硅铝比范围(30~100)内诱导合成ZSM-5沸石。添加晶种溶液不仅可以促进沸石的结晶,而且有利于晶间介孔的形成。以硅铝比70为例,添加0.5%晶种溶液即可成功合成ZSM-5沸石,大幅度减少了有机模板剂的使用量(n(TPA+)/n(SiO2)降至0.001 24),大大降低了沸石合成成本。此外,通过考察ZSM-5沸石合成条件,结果表明:增加晶种溶液添加量有利于减小晶体尺寸;增大碱度、降低水量同样有助于形成团聚体;升高晶化温度,可以促进沸石结晶速率;减少晶化时间,有利于减小沸石晶体粒径。以硅铝比70为例,凝胶最佳摩尔比为:n(SiO2)∶n(Al2O3)∶n(Na2O)∶n(H2O)=1∶1/70∶0.1∶25,170 ℃晶化8 h,即可得到高结晶度的亚微米ZSM-5沸石团聚体,粒径为500 nm左右。

3)偏三甲苯异构化反应中,硅铝比为30的样品由于具有更多的酸量,展现出更优的催化性能。同时,与商业ZSM-5分子筛相比,使用晶种溶液合成的ZSM-5沸石的偏三甲苯质量转化率和均三甲苯质量收率大幅度增加。