微波辅助加热法制备晶种用于高浓度硫酸氧钛溶液水解制钛白研究

2019-11-05李淑贞马奎唐思扬刘长军岳海荣梁斌

李淑贞,马奎,唐思扬,刘长军,岳海荣,梁斌

(四川大学 化学工程学院,四川 成都 610065)

二氧化钛,是目前世界上应用最为广泛的一种白色颜料[1-2]。

在硫酸法钛白生产工艺的水解过程中,晶种是诱导水解成核的关键[3-4]。工业上有一种晶种被称为“双效晶种”,其既具有水解活性,又具有转晶活性,能大幅降低生产成本。但“双效晶种”的合成可控性差,晶种尺寸难以控制均匀,其作用机理也尚不明确。微波加热是一种均匀的场加热方式,能使溶液快速均一地升温到特定温度,从而可以满足溶液均一反应的要求,降低时空的影响,得到均匀稳定的晶种。

因此,本研究使用微波法制取“双效晶种”,探究晶种制备浓度对水解反应性能,水解产物颗粒性质和煅烧性能的影响。并将微波晶种所制偏钛酸与工业偏钛酸(采用碱中和法制备)对比,揭示“双效晶种”的内在形成及作用机制,为更高效经济的“双效晶种”的可控开发提供理论指导。

1 实验部分

1.1 原料

本实验的原料使用高浓度工业钛液,为钛铁矿经过酸解、沉降过滤、浓缩等处理后所得,各项指标如下:钛含量(以TiO2计)为215 g/L,铁钛比为0.25,F值(钛液中有效酸与二氧化钛质量比)为1.92,三价钛含量为0.55 g/L,稳定性是550。

1.2 实验方法

(1)晶种制备过程:微波辅助加热法制备微波晶种。

取一定体积的工业钛液,用去离子水稀释至一定浓度(30~50 g/L),然后将其置于微波设备中,加热沸腾一定的时间后取出,测定晶种稳定性达到要求时,即制备完成。制备得到的微波晶种命名为Mx(x为制备晶种所用前驱稀钛液的浓度)。

(2)水解过程:采用外加晶种水解工艺制备偏钛酸[5]。

首先在三口烧瓶中量入一定量工业钛液,搅拌升温至96 ℃,然后加入相应体积的晶种(以二氧化钛质量分数计),继续维持预热温度10 min后在10~15 min内使水解液升温至沸腾(第一沸点),待水解液变灰后立即停止加热和搅拌。熟化30 min后继续开启加热和搅拌,使水解浆液升温至沸腾(第二沸点),二沸的总时长为3.5 h。最后,待水解浆液冷却至70 ℃以下后进行抽滤。所得滤饼经10%稀硫酸酸洗,以及去离子水水洗后在60 ℃下烘干研磨,得到水解产品偏钛酸。将其转移至马弗炉中于850 ℃下煅烧30 min,得到最终产品,并测定其晶型含量。同时,收集滤液并测定其二氧化钛含量,计算相应的水解率。

2 结果与讨论

2.1 微波晶种的水解活性

将不同微波加热时间和不同晶种制备浓度下得到的微波晶种应用于高浓度硫酸氧钛溶液水解过程中,考察钛液水解速率的变化情况。并将其结果列入表1。

由表1可知,适宜的微波晶种制备条件和添加量,可以使高浓度硫酸氧钛的最终水解率达96.2%。由于水解需要的结晶数量是有限的,过多的晶种添加对水解反应影响并不明显。

对于不同前驱浓度合成的微波晶种,为达到相同的钛液稳定性,其前驱浓度越高,需要的微波加热时间越长。这是由于晶种浓度高,导致溶液中反应物水浓度有所降低,同时生成物硫酸浓度会相应升高;另一方面,随着前驱液浓度的增加,微波加热得到的有效晶核中各个晶核表面活性中心的数量(羟基活性位点)会减少,从而降低了晶种的活性,最终导致硫酸氧钛水解率的降低。

以上结果说明,使用微波辅助加热法制备的微波晶种,其表面具有大量的相变活性中心——羟基位点,能加快水解过程的相变成核速度,促进水解生成的水合二氧化钛从溶液中析出沉积在晶核上,表观上对高浓度工业钛液展现出很好的水解活性,这也是“双效晶种”能有效促进钛液水解的本质原因。

2.2 水解产物偏钛酸的颗粒性质

表2为微波晶种水解所得偏钛酸的粒径分布情况。

表2 微波晶种水解制备的偏钛酸的粒径分布

由表2可知,不同前驱浓度制备的微波晶种,诱导水解后所得的偏钛酸粒径都比较均一,粒径分布较窄,D10>1 μm,D90<2.5 μm,平均尺寸在1.8 μm左右。而工业上的偏钛酸粒径分布较宽,D10<1 μm,D90>4 μm,平均尺寸>2.5 μm。图1为各个水解产物偏钛酸的粒径分布图。由图1可知,微波晶种水解产物Mx-H2TiO3的粒径分布明显窄于工业偏钛酸。另外,随着微波晶种制备前驱液浓度的提高,微波加热制备得到的晶种粒径变小,这是因为单个晶种的活性羟基位点少,因而其团聚性能弱。

图1 偏钛酸的粒径分布图

当微波晶种浓度从30 g/L提高到50 g/L时,晶种诱导水解得到的偏钛酸的平均粒径从1.80 μm略微降低至1.75 μm,同时其粒径分布变化也不明显。这说明偏钛酸的粒径分布受晶种制备浓度的影响不大,不同浓度的微波晶种均可满足水解需要,保证水解过程均一稳定的进行,最终获得粒径分布较窄的偏钛酸。

图2为偏钛酸的SEM形貌图。

图2 偏钛酸的SEM形貌图

由图2可知,随着晶种制备浓度从30 g/L提高至50 g/L,硫酸氧钛水解产物偏钛酸的形貌结构变化不大。在水解过程中,溶液在晶种周围率先成核,形成一次团聚体,一次团聚体再进一步聚集形成二次团聚体。图中可以看出,微波晶种水解产物偏钛酸一次团聚体粒径大小均一,其二次团聚体也均较为稀疏,团聚并不紧密。与工业上的偏钛酸进行对比发现,微波晶种水解所形成的一次团聚体类似,而二次团聚体比工业上的更为稀疏,这有利于后续的过滤洗涤过程,可以减小工艺的操作时间。

2.3 水解产物的煅烧性能

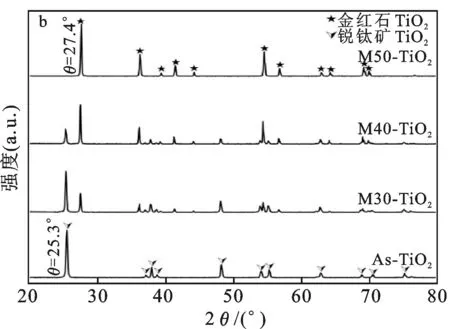

前期研究已经证实微波晶种诱导低浓度钛液(160 g/L)水解制备的偏钛酸,可以在850 ℃下煅烧30 min后得到100%含量的金红石型二氧化钛产品。为考察微波晶种诱导高浓度钛液水解所得偏钛酸的转晶性能,我们将微波晶种(Mx)诱导水解制备的偏钛酸(Mx-H2TiO3)与工业上使用碱中和晶种(As)诱导水解制备的偏钛酸(As-H2TiO3)进行对比,煅烧前后样品的XRD分析见图3。

图3 煅烧前的偏钛酸和煅烧后的二氧化钛的XRD图

由图3(a)可知,工业碱中和晶种和微波晶种制备得到的偏钛酸,均为无定型的水合锐钛型二氧化钛。其中微波晶种制备的偏钛酸衍射峰强度更高,约是工业偏钛酸的2倍,具有更好的结晶度。

由图3(b)可知,碱中和晶种制备的偏钛酸,在850 ℃下煅烧30 min后,得到的煅烧产物晶型全部为锐钛型二氧化钛。而使用微波晶种制备的偏钛酸,在相同煅烧条件下得到的产物晶型以金红石型为主。并且M50-TiO2样品中的二氧化钛全为金红石型。而工业上,在不加转晶促进剂的情况下,通常需要在1 050 ℃以上长时间煅烧,才能得到金红石型二氧化钛[6]。这说明相比工业碱中和晶种制备的偏钛酸,微波晶种制备的偏钛酸具有更优异的转晶能力。

在微波晶种制备的偏钛酸中,微波晶种浓度不同,最终煅烧产物晶型组成也有不同。根据XRD衍射峰强度和经验公式计算得,在850 ℃,30 min的煅烧条件下,M30制备的偏钛酸煅烧后,样品中含有31.4%的金红石晶型,而M40制备的偏钛酸煅烧产物中则含有74.2%的金红石晶型,M50制备的偏钛酸煅烧产物的晶型为100%的金红石型。这表明微波晶种浓度越高,最终煅烧产物二氧化钛中金红石晶型的含量越高。

在硫酸氧钛水解以及后续煅烧条件相同的情况下,煅烧产品晶型的不同根本上应该是加入水解晶种的结构和性质不同导致[7]。

图4 酸度值与金红石晶型含量的关系Fig.4 Correlation of the acidity value with the content of rutile crystal

用于制备晶种的前驱钛液的浓度不同,其溶液酸度值也会不同,可能会导致晶种结构和性质的不同。因此,我们将不同微波晶种制备过程中的酸度值与其最终形成的二氧化钛产品中金红石晶型含量进行关联,见图4。晶种制备前驱液酸度值越高,钛络合离子的质子化程度就越高,更容易形成金红石型结构的晶种,从而能促进煅烧过程中锐钛到金红石的晶型转变。因此,晶种制备前驱钛液的溶液酸度值可能是“双效晶种”形成的内在原因,同时也决定了“双效晶种”可以有效促进煅烧过程中产品转晶为金红石型钛白。

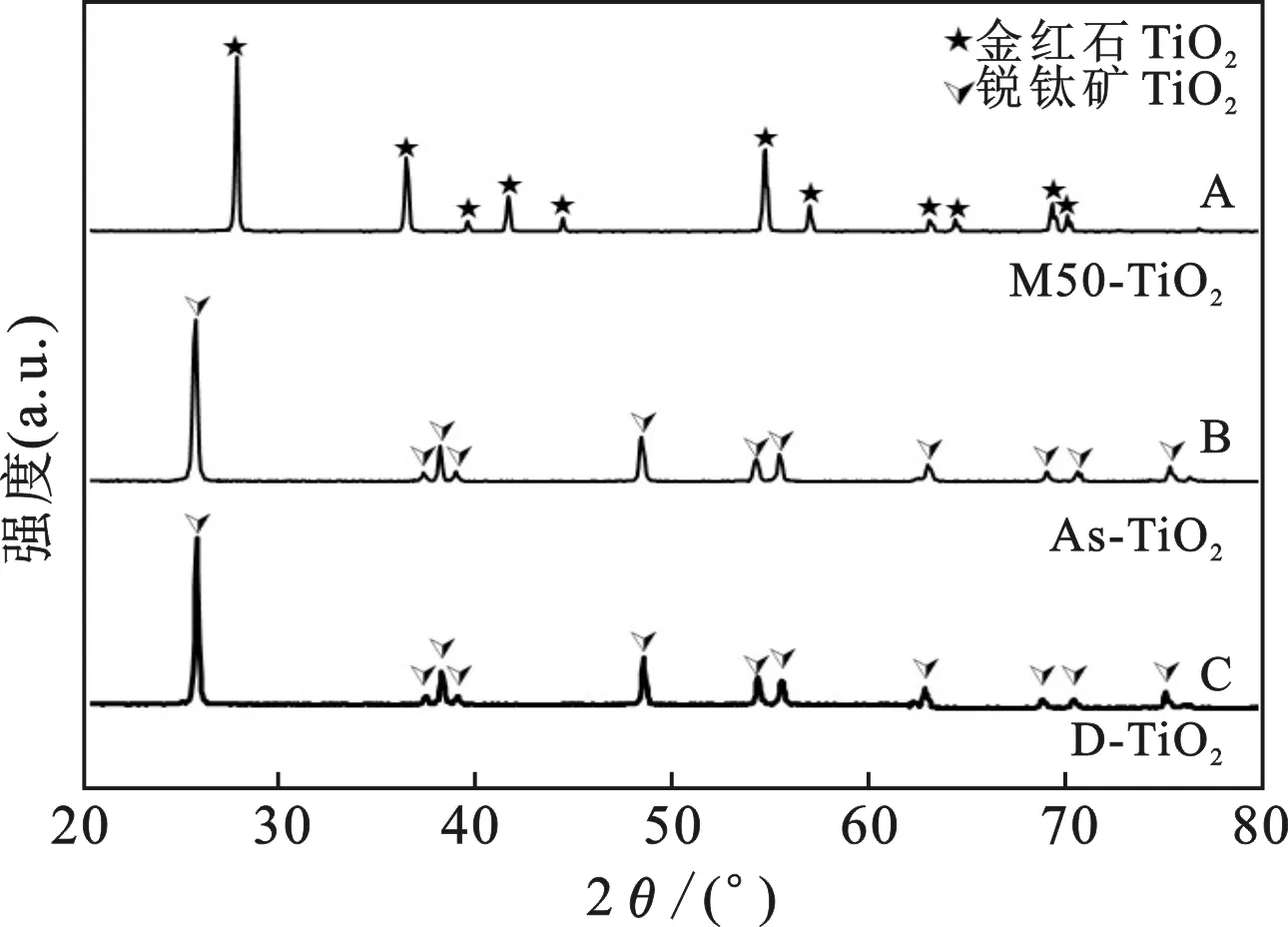

图5 不同晶种制备钛白的XRD图

图5是分别采用微波法、碱中和法和稀释法晶种制备的偏钛酸在850 ℃,30 min的条件下,所得煅烧产物的XRD图。由图5可知,对于高浓度的硫酸氧钛溶液,相比工业上普遍采用的碱中和晶种和稀释晶种,微波晶种诱导水解得到的偏钛酸能在850 ℃的低温下得到100%金红石晶型含量的二氧化钛产品,而在此条件下,另外两种方法得到的二氧化钛产品全为锐钛晶型。

3 结论

本研究通过微波辅助加热法制备微波双效晶种,并将其应用到高浓度工业钛液水解过程。此方法制备的微波晶种具有高水解活性,最高水解率达95%以上,并且其水解得到的偏钛酸粒径分布窄,平均粒径在1.8 μm。此偏钛酸在850 ℃煅烧30 min后即可得到纯净的金红石型二氧化钛产品。与碱中和-外加晶种水解工艺和自生晶种水解工艺相比,该工艺可控性强,能耗低,具有显著经济效益。另外,在制备双效晶种过程中,溶液的高酸度值以及钛络合离子的高质子化程度,可以改善晶种的结构和性质,最终形成高质量的金红石型钛白产品。本研究也为硫酸法金红石型钛白生产工艺中双效晶种的设计提供了新思路。